Дипломная работа

Влияние дисперсности алюминия и каталитических добавок на характеристики горения систем на основе активного горючего-связующего

Содержание

Введение

Глава 1. Литературный обзор

1.1. Свойства активного горючего-связующего

1.2. Свойства металлического горючего

1.3. Свойства каталитических добавок

1.4. Свойства окислителей

Глава 2. Методики теоретического и экспериментального исследования системы Al–активное горючее-связующее – каталитические добавки

2.1. Методика расчета по программе Астра-4

2.1.1. Подготовка исходных данных

2.1.2. Расчет эквивалентной формулы

2.1.3. Энергетические и теплофизические характеристики

исходных компонентов

2.2 . Методика зажигания нагретой поверхностью

2.3. Методика изготовления образцов

2.4. Изучение горения на открытом воздухе при 1атм

2.5. Математическая обработка экспериментальных данных

Глава 3. Результаты термодинамического расчета и экспериментального исследования системы Аl – активное горючее-связующее – каталитические добавки

3.1. Результаты расчета термодинамических характеристик базовых систем

3.2. Определение энергии активации и предэкспонента

3.3. Определение стационарной скорости горения

Заключение

Выводы

Список литературы

Приложение 1

Введение

Современные смесевые топлива состоят обычно из перхлората аммония, выполняющего роль окислителя, алюминия (изредка магния) в форме мелкодисперсного сферического порошка, и органического полимера — связующего. Металл и полимер играют роль горючего, причём металл является основным источником энергии, а горючее-связующее — основным источником газообразных продуктов (рабочего тела), так как ввиду высокой температуры кипения оксид алюминия не может быть газом в ракетном двигателе и не может совершать работы при расширении в сопле.

Порошковообразные металлы могут вводиться в состав смесевых топлив в качестве дополнительного горючего компонента. Для этого пригодны чистые бериллий, алюминий, магний, а так же некоторые их соединения. В результате введения металлов происходит повышение запаса энергии топлива, т.е. увеличивается удельная тяга двигателей. Кроме того, металлические добавки повышают удельный вес топлива, что улучшает характеристики двигателя и ракеты в целом. При этом следует учитывать, что чем больше содержание металлического горючего, тем выше будет температура продуктов горения в камере. Почти все современные смесевые топлива имеют в своем составе металлическое горючее в различном количестве.

Самым широко распространенным и наиболее дешевым металлическим горючим является алюминий. Применение тонко измельченного порошка алюминия в смесевых топливах не только повышает удельную тягу двигателей, но и улучшает надежность их запуска и увеличивает стабильность горения топлива.

В ряде работ исследуются полные топливные системы, состоящие из окислителя, горючего-связующего, добавок, алюминия и других компонент. Но очень мало работ, показывающих механизм влияния активного горючего- связующего (АГСВ) на алюминий в присутствии каталитических добавок.

Целью данной работы является изучение влияния дисперсности алюминия и каталитических добавок на системы Al–АГСВ.

Глава 1. Литературный обзор

При анализе литературных данных основное внимание уделено роли горючего-связующего и металлического горючего в формировании характеристик твердых топлив, а также рассмотрены свойства катализаторов горения – сажи, оксида кремния, хлорида олова и особенности окислителей твердотопливных систем.

1.1.

Свойства активного горючего-связующего

Современные горючие-связующие классифицируют по химическому и фазовому составу (структуре). По химическому составу с учетом энергетических характеристик выделяют «инертные» и «активные» горючие-связующие (ГС). К «инертным» относятся композиции, состоящие, в основном, из горючих элементов и имеющие, как правило, отрицательную энтальпию образования. Окислительные элементы (кислород, хлор, фтор) в них или отсутствуют, как например, в бутилкаучуке, или содержание их незначительно, как в уретановом каучуке. К «активным» относят горючие-связующие, обогащенные окислительными элементами.

В данной работе использовались ГС активного типа, поэтому именно их и будем рассматривать.

Активное горючее-связующее – композиция, состоящая из полимеров, пластификаторов и компонентов системы отверждения (структурирования), способная к самостоятельному горению в инертной среде. Способность к самостоятельному горению обусловлена содержанием достаточно большого количества окислительных элементов (кислорода, хлора, фтора и др.) в компонентах активного горючего-связующего. Основными поставщиками окислительных элементов в составе АГСВ являются пластификаторы, в качестве которых используются, например, тринитрат глицерина, динитратэтиленгликоль и др.

Наряду с этим АГСВ отличаются от инертных связующих повышенной энтальпией образования компонентов и плотностью. Это позволяет создавать на их основе более высокоэнергетические и высокоплотные твердые топлива с большим массовым (18%) и объемным (25%) содержанием горючего-связующего.

По фазовому составу (структуре) горючие-связующие подразделяют на два класса – раствор полимера в пластификаторе и суспензия полимера в пластификаторе. Такое деление условно, резкой границы между реальными представителями этих классов нет.

Наряду с преимуществами активных горючих-связующих по сравнению с инертными в отдельных случаях обуславливают и некоторые недостатки смесевых твердых топлив, например, пониженную физико-химическую стабильность, повышенную взрывоопасность, более узкий температурный диапазон эксплуатации зарядов. [8,стр.185-187]

1.2.

Свойства металлического горючего

Порошкообразный металлический алюминий в силу высокой теплоты горения (∆H= -837,5 кДж/моль) широко используется в высокоэнергетических системах: в термитных составах, смесевых топливах и взрывчатых веществах, а также в составах для самораспространяющегося высокотемпературного синтеза тугоплавких соединений. Реакционная способность порошков алюминия во многом зависит от размера частиц и существенно увеличивается при переходе к частицам размером менее 1 мкм.[9]

В данной работе использовался алюминий двух марок: АСД-6 (промышленный алюминий) и Alex (ультрадисперсный порошок). Поэтому о них более подробно.

Алюминий марки АС

D

-6

Характеристики АСД-6 приведем в Таблице 1. Характеристики взяты из аналитического паспорта ТУ 48-5-226-87.

Таблица 1. Характеристики АСД-6

| П/П |

Характеристики

|

Значение

|

| 1. |

Удельная поверхность, м2

/г |

0.50 – 0.65 |

| 2. |

Гранулированный состав мкм в %

0 – 5

5 – 10

10 – 20

20

|

61

32

6

2

|

| 3. |

Содержание свободного металла, масс.% |

98.5 – 99.0 |

| 4. |

Содержание примесей

Fe

Si

|

Не обнаружено

|

| 5. |

Содержание влаги, % |

0.03 – 0.08 |

| 6. |

Точка плавления, ºС |

Справочнн. |

| 7. |

Взаимодействие с водой при 20 – 100 ºС |

нет |

Алюминий марки «

Alex

»

Характеристики приведем в Таблице 2 на основании сертификата партии «Alex», соответствующего ТУ 1791-002-36280340-2005.

Таблица 2. Характеристики Alex

| П/П |

Характеристики

|

Значение

|

| 1. |

Удельная поверхность, м2

/г |

24.5 |

| 2. |

Гранулированный состав мкм в %

1.0

0.05

0.01

0.15

0.20

|

1.0

20.0

70.0

5.0

1.0

|

| 3. |

Содержание свободного металла, масс.% |

90 – 92 |

| 4. |

Содержание примесей

Al2

O3

|

7 – 9

|

| 5. |

Температура воспламенения, ºС |

300 |

| 6. |

Точка плавления, ºС |

640 |

| 7. |

Взаимодействие с водой при 50 ºС |

с выделением водорода |

| 8. |

Насыпная плотность, г/см3

|

0.07 |

Материал состоит на 90 - 92% из активного алюминия. Содержание оксида алюминия находиться в пределах 7 - 9%, содержание адсорбированных газов до 1%.

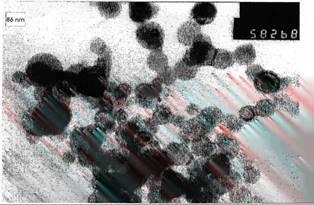

Внешний вид и цвет: порошок серого цвета. Точка плавления 640°С. Общий вид порошка изображен на рис. 1. Гистограмма распределения частиц по размерам изображена на рис. 2. Вероятностный (средний арифметический) размер аn

= 77 нм; размер, размер средний по поверхности as

= 89 нм; средний массовый размер аm

= 103 нм. Электронная микроскопия высокого разрешения свидетельствует о наличии многочисленных кристаллических дефектов.

Порошок реагирует с водой при температуре 50°С с выделением водорода. При взаимодействии с открытым пламенем в воздухе воспламеняется. ALEX™(50) энергично взаимодействует в экзотермических реакциях с кислородсодержащими жидкостями, с галогенсодержащими органиками и другими окислителями. При нагревании в атмосфере сухого воздуха до 80 °С не воспламеняется. Воспламеняется при температуре около 300°С.

ALEX™(50) может найти применение в пиротехнике, материаловедении.

Рис. 1. Характерная фотография нанопорошков алюминия

Рис. 2. Гистограмма распределения частиц порошка алюминия по размерам Ось ординат - число частиц, ось абсцисс - размер частиц в нм.

1.3.

Свойства каталитических добавок

Si

,

SnC ,

SnC

, сажи , сажи

Катализаторы горения – добавки, вводимые в состав смесевых твердых топлив с целью увеличения скорости горения. Катализаторы лишь снижают энергетику топлива, и их действие на величину скорости связано с увеличением скорости химической реакций в зоне горения.

В смесевых твердых топливах катализаторы, как правило, увеличивают скорость горения, слабо меняя ее зависимость от давления. Эффективность действия добавок зависит от состава топлив (соотношение компонентов, дисперсности окислителя, природы связующего), температуры заряда и давления, при котором происходит горение.

В данной работе использовались порошкообразные катализаторы. Их эффективность возрастает с увеличением их концентрации в составе топлива до 1-2%, когда скорость горения увеличивается на 30-70%. Дальнейшее повышение содержания добавки слабо отражается на ее влиянии. Это, вероятно, связано с накоплением частиц катализатора на поверхности горения, которое слабо зависит от исходной концентрации добавки в составе при достижении некоторого ее значения [10, стр. 173].

1.4.

Свойства окислителей

В качестве окислителей твердых смесевых ракетных топлив применяются твердые вещества, в основном это соли азотной (нитраты) и хлорной (перхлораты) кислот, например, часто используемые перхлорат аммония и нитрат аммония (аммиачная селитра)[6].

Нитрат аммония – один из основных компонент, используемый как окислитель, при изготовлении твердых смесевых топлив. Интерес к использованию нитрата аммония (НА) в перспективных высокоэнергетических топливах обусловлен тем, что он является полностью газифицируемым, производит чистые и бездымные продукты сгорания, является дешевым, доступным и безопасным энергетическим материалом.

Нитрат аммония хорошо растворяется в воде (при 20ºС 179г НА в 100г воды), обладает высокой гигроскопичностью, является слабым взрывчатым веществом с теплотой взрыва 1400 кДж/кг. В чистом виде НА– полиморфное кристаллическое вещество с  ºС и плотностью кристаллов ρ=1,725г/ ºС и плотностью кристаллов ρ=1,725г/

Глава 2. Методики теоретического и экспериментального исследования системы

Al

- АГСВ - каталитические добавки

В данной главе описаны основные методики, которые использовались в данной работе. А именно:

– методика термодинамического расчета по программе Астра-4;

– методика зажигания нагретой поверхностью;

– методика изготовления образцов;

– изучение горения на открытом воздухе при 1атм;

– математическая обработка экспериментальных данных.

2.1. Методика термодинамического расчета по программе Астра-4

Энергетические характеристики ракетных топлив, а также термодинамические и теплофизические свойства их продуктов сгорания определяются в результате термодинамического расчета. Исходными данными для термодинамического расчета являются элементарный химический состав топлива и энтальпия исходного топлива; дополнительно задаются значения давления в камере сгорания pk. Термодинамические расчеты в настоящее время проводятся на ЭВМ.[1,стр.28]

Комплекс АСТРА-4 предназначен для определения характеристик равновесия, фазового и химического состава произвольных систем.

В качестве термодинамических параметров определяющих условия равновесия исследуемой системы применяются давление, температура, удельный объем, внутренняя энергия, энтропия и энтальпия.

Одной из основных энергетических характеристик топлива является удельный импульс. Выражение для удельного импульса в случае ра=рк можно представить в виде

Iуд= , ,

где iт, iа- удельные энтальпии твердого топлива и продуктов сгорания в выходном сечении сопла соответственно.

Для сравнения различных твердых топлив по энергетическим характеристикам используются значения удельного импульса, приведенного к давлению при стандартных условиях, за которое для РДТТ обычно принимают давление в камере рк=4МПа, и давление в выходном сечении сопла ра=0,1МПа.

Удельным импульсом ракетного двигателя называется характеристика, равная отношению создаваемого им импульса (количества движения) к расходу топлива.

Величина удельного импульса играет столь важную роль в ракетной технике, что уместно здесь сделать некоторые замечания о ее физическом смысле. Прежде всего, возникает вопрос о том, почему удельный импульс измеряется в единицах времени — секундах (могут применяться и более крупные единицы — минуты, часы). Что это за время? Речь идет о времени, в течение которого в данном двигателе сгорает 1 кг топлива, создавая тягу в 1 кгс. Таким образом, удельный импульс является для ракетчиков мерой экономичности двигателя, характеристикой величины удельного расхода топлива. Чем больше удельный импульс, тем меньше будет израсходовано топлива на совершение данного полета.

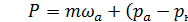

Тяга двигателя представляет результирующую всех сил, действующих на двигатель, обусловленных внутрикамерными процессами в нем и давлением невозмущенной среды, следовательно,

Р = Рвн + Рнар,

где Рвн - равнодействующая внутренних сил давления продуктов сгорания на стенки камеры;

Рнар - равнодействующая наружных сил давления невозмущенной среды на стенки двигателя.

Уравнение тяги ракетного двигателя получаем в виде

, ,

где  – давление в выходном сечении сопла; – давление в выходном сечении сопла;

– площадь поперечного сечения сопла. – площадь поперечного сечения сопла.

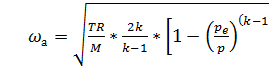

Скорость истечения газа вычисляется по формуле:

, где , где

ωа — скорость газа на выходе из сопла, м/с,

Т—абсолютная температура газа на входе,

R— универсальная газовая постоянная , R=8.314Дж/(кмоль*К),

M—молярная масса газа, кг/кмоль,

k— показатель адиабаты, , ,

Cp—удельная теплоемкость при постоянном давлении, Дж/(кмоль*К),

Cv— удельная теплоемкость при постоянном объеме, Дж/(кмоль*К),

Pe— абсолютное давление газа на выходе из сопла, Па

P— абсолютное давление газа на входе в сопло, Па

Отметим, что тяга в пустоте равна Рвн– равнодействующей внутренних сил давления продуктов сгорания на стенки камеры.

Итак, ракетная техника ждет от химии топлив с помощью которых, прежде всего, может быть получена наибольшая скорость истечения, или наибольший удельный импульс, что равнозначно.[1, cтр.29]

2.1.1 Подготовка исходных данных

Для проведения термодинамического расчета по программе Астра-4 необходимо подготовить исходные данные:

-рассчитать эквивалентные формулы каждой компоненты, входящей в состав топливной смеси;

-подготовить данные об энтальпии образования исходных компонентов.

2.1.2 Расчет эквивалентной формулы

Методика расчета эквивалентной формулы заимствована из курсовой работы за третий курс.[2, стр.13-14]

Состав вещества в массовых долях отдельных элементов называется элементарным составом. Общая формула для массовой доли отдельного(k

-го)

элемента в веществе имеет вид:

, ,

здесь bk – массовая доля k-го элемента;

ak - число атомов данного элемента в молекуле рассматриваемого соединения;

Ak- атомная масса этого элемента;

Если ограничиться пока элементами H, C, N и О, то в общем случае химическая формула вещества имеет вид

CmHnOpNq.

Тогда элементарный состав будет

bc= ; bh= ; bh= ; bo= ; bo= ; bn= ; bn= . .

Здесь µ=12m+n+16p+14q – молекулярная масса вещества;

bc, bh, bo, bn – доли углерода, водорода, кислорода и азота.

Для углерода и водорода приняты округленные значения атомных масс (µн=1, µс=12);

Если топливо или его компонент представляет собой комбинацию нескольких веществ, то массовая доля отдельного элемента найдется так:

bk=Σgibki

где bk – массовая доля k – го элемента в смеси,

gi - массовая доля отдельного (i–го) вещества в смеси,

bki – массовая доля k – го элемента в i- м веществе;

Если топливо состоит из окислителя и горючего и известно соотношение компонентов æ элементарный состав обоих компонентов, то массовая доля отдельного (k – го) элемента в топливе найдется так:

bk=( bkг+ ækok)/(1+ æ).

Когда компоненты представляют собой смеси индивидуальных веществ, то для некоторых расчетов удобно использовать условную химическую формулу данного компонента. Такую формулу можно построить разным способом. Например, удобно определять ее, исходя из числа атомов различных элементов, приходящихся на 100 массовых единиц рассматриваемого компонента. Тогда условная химическая формула будет иметь вид

CmHnOpNq…,

где m=100bc/12; n=100bH/1; p=100bo/16; q=100bN/14,

а bc, bH, bo, bN – массовые доли соответствующих элементов в данном компоненте. [3,стр.118-119].

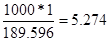

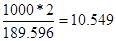

Рассмотрим конкретный пример. Возьмем SnCl2.

М(SnCl2)=118.69+35.453*2=189.596г/моль

bsn=

bCl2=

Тогда условная химическая формула будет иметь вид:

Sn5.274Cl10.549.

Аналогично находим условные химические формулы для SiO2, сажи, Аl, связки МПВТ-ЛД-70. Данные приведены в таблице 3.

Таблица 3. Эквивалентные формулы компонентов

| брутто формула |

эквивалентная формула |

| SnCl2 |

Sn5.274 Cl10.549. |

| SiO2 |

Si16.643 O33.287 |

| C(сажа) |

C83.257 |

| Al |

Al37.037 |

| МПВТ-ЛД-70 |

С24.353O29.031N14.078H45.434 |

2.1.3 Энергетические и теплофизические характеристики исходных компонентов

К теплофизическим характеристикам относятся удельная теплоемкость Сp, коэффициент теплопроводности λ, коэффициент температуропроводности α, плотность ρ, энтальпия образования ΔН˚, температура плавления и температура кипения. Эти величины характеризуют способность топлив воспринимать тепло при воздействии температуры и проводить (распространять) его по толщине топлива. Они используются при теоретических расчетах термических напряжений зарядов, скрепленных с камерой двигателя, скоростей горения топлив в двигателях. Данные приведены в таблице 4.

Таблица 4. Энергетические и теплофизические характеристики

| компонент |

М, кг/моль |

Тпл,˚К |

Ткип,˚К |

ΔН˚,кДж/кг |

| сажа |

12,01 |

3773 |

— |

0 |

| SiO2 |

60,08 |

1883 |

3223 |

-14973,71 |

| SnCl2 |

189,6 |

520 |

943 |

-1745,82 |

| Al |

26,09 |

933,1 |

2773 |

0 |

| МПВТ-ЛД-70 |

– |

– |

– |

-1571,68 |

2.2 .Методика зажигания нагретой поверхностью

Тепловое зажигание твердых топлив (ТТ), как и передача тепла вообще, осуществляется тремя простейшими путями. А именно:

1.Путем непосредственного контакта сравнительно холодного заряда ТТ с нагретыми до высокой температуры неподвижными средами (кондуктивное зажигание). Примером может служить:

а) Зажигание на горячей поверхности, когда горячее тело обладает очень высокой теплопроводностью.

б) Зажигание в неподвижном газе, когда теплопроводность сравнима или меньше теплопроводности топлива.

2. Излучением от горячих газов, как правило, продуктов воспламенителей- зажигание лучистой энергией.

3. Зажигание в потоке горячих газов – конвективное зажигание.

В данной работе использовался метод зажигания горячей поверхностью.

Описание установки

Зажигание производится на поверхности алюминиевой болванки (рис.3), нагреваемой до нужной температуры электропечью (1).

Электропечь питается от сети переменного тока через стабилизатор напряжения (2) и автотрансформатор (3). Ток в обмотке печи измеряется амперметром (4) . За счет хорошей изоляции и постоянства тока в обмотке печи температура зажигающей поверхности остается постоянной во времени и слабо меняется в процессе проведения опыта. Измерение температуры поверхности производится термопарой (5), спай которой расположен внутри высверленного в болванке канала на глубине 1мм непосредственно в месте контакта с поверхностью зажигаемого образца. ЭДС термопары измеряется микровольтметром. Образец зажимом (6) крепится к штоку (7), который свободно перемещается в вертикальном направлении в направляющем отверстии поворотного кронштейна и может фиксироваться на нужной высоте чекой. Кронштейн устанавливается на определенной высоте на штанге (8) и может поворачиваться в горизонтальной плоскости на угол 120˚.[4,стр.45-47]

Рис. 3

2.3. Методика изготовления образцов

В работе топливные составы изготовляли ручным способом по лабораторной методике не более 20 гр. смеси за одну мешку.

При работе с топливными составами проводили следующие операции: взвешивание компонентов топлива, смешивание, формирование образцов, определение их основных характеристик (массы, высоты, диаметра), бронирование, повторное определение основных характеристик.

В ходе работы изготавливали составы, содержащие алюминий марок Alex и АСД-6, сажу и SnCI2.

Дозировку компонентов проводили на электронных весах с точностью до 0,02г. Суммарная масса топлива 20г.

Навеску связки (МПВТ-ЛД-70) полностью помещали в фарфоровую чашку, а навески алюминия, сажи, SnCI2 и отвердителя помешали на листках кальки. Затем в связку постепенно добавлялись компоненты топлива и после каждого компонента смесь тщательно перемешивалась. Отвердитель вносили в готовую топливную массу, которую далее дополнительно перемешивают. Полученную топливную массу формовали с помощью фторопластовой сборки в виде цилиндрических образцов диаметром 10 мм.

Полученные образцы взвешивали, измеряли высоту, определяли плотность. Затем образцы бронировали по боковой поверхности линолеумом, растворенным в ацетоне, и сжигали на воздухе при нормальных условиях.

2.4. Изучение горения на открытом воздухе при 1атм

Нами использован лабораторный метод измерения скорости горения.

Скорость горения определяли на воздухе при комнатной температуре.

Образец помещали на текстолитовую подложку. Затем его поджигали с верхнего торца при помощи открытого пламени. Время сгорания фиксировали секундомером, с погрешностью 0.2 сек, длина измерялась штангенциркулем с погрешностью 0.05 мм.

Расчет скорости горения проводили по формуле:

U=l/τ, мм/сек., где l- длина образца, мм

τ - время сгорания, сек.

Для определения скорости горения данного состава проводили не менее двух параллельных определений.

2.5. Математическая обработка экспериментальных данных

Математическая обработка экспериментальных данных проводится для нахождения средней квадратичной ошибки измерения и определения доверительного интервала.

1. Находим среднее арифметическое:

X=  /n /n

2. Вычисляем отклонение от среднего арифметического, столбец

(X

– Xi

) по абсолютной величине.

3. Вычисляем квадраты этих отклонений и находим их сумму, столбец

(X

– Xi

) 2

.

4. Вычисляем наибольшую возможную ошибку отдельных отклонений

Δ=  , ,

если Δ больше по абсолютной величине, чем среднее арифметическое (X

– Xi

), то все полученные результаты доброкачественные. Вторая обработка результатов не требуется.

5. Находим среднюю квадратичную ошибку опыта

Δр

=  . .

Погрешность определялась при доверительной вероятности a=0,95. [13]

Глава 3. Результаты ТД расчета и экспериментального исследования системы А

l

- АГСВ - каталитические добавки

В данной главе представлены данные термодинамического расчета характеристик базовых систем и экспериментальные характеристики зажигания и горения исследуемых систем.

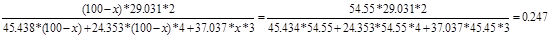

3.1. Результаты расчета ТД характеристик базовых систем

За базовую систему взят состав, состоящий из двух компонентов: связки МПВТ-ЛД-70 и алюминия.

Их процентное соотношение:

МПВТ-ЛД-70 – 54.6 масс.%

Аl – 45.4 масс.%

Составы исследовались с коэффициентом избытка окислителя α=0.247,

который был рассчитан следующим образом.

Обозначим через х - масс.% алюминия в составе, тогда

(100-х) – масс.% связки.

Таким образом эквивалентная формула топлива будет имеет вид:

Al37.037*хC24.353*(100-x)H45.434*(100-x)O29.031*(100-х)N14.078*(100-х)

Добавки вводились в систему в количестве 1 масс.%.

Также исследовались системы с добавками SnCl2, SiO2, сажа. Данные приведены в таблице 5.

| компоненты |

состав, масс. % |

| исходный |

№1 |

№2 |

№3 |

| МПВТ-ЛД-70 |

54,6 |

54,1 |

54,1 |

54,1 |

| AL |

45,4 |

44,9 |

44,9 |

44,9 |

| SnCl2 |

– |

1 |

– |

– |

| SiO2 |

– |

– |

1 |

– |

| сажа |

– |

– |

– |

1 |

В результате расчетов на программе Астра-4 были получены следующие данные, приведенные в таблице 6.

Таблица 6. Состав и термодинамические характеристики продуктов сгорания

| составы |

характеристики термодинамического расчета |

| Тад, К |

Iуд, с |

состав продуктов сгорания |

| k*Al2O3 |

k*AlN |

k*Al4C3 |

CO |

| исходный |

2616 |

217,7 |

2,26 |

3,5 |

1,27 |

7,39 |

| №1(SnCl2) |

2615 |

217 |

2,27 |

3,43 |

1,26 |

7,32 |

| №2(SiO2) |

2616 |

216,7 |

2,36 |

3,46 |

1,2 |

7,33 |

| №3(сажа) |

2355 |

162,4 |

1,47 |

3,18 |

1,09 |

8,53 |

Полные результаты термодинамического расчета представлены в Приложении 1.

3.2.Определение энергии активации и предэкспонента

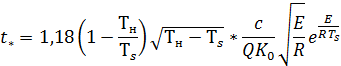

Математическая задача сводится к решению уравнения теплопроводности, которое в безразмерном виде записывается:

Начальные условия: τ

=0, θ= , ,  ( ( ). ).

Граничные условия: 1. ξ=0, θ=0, τ 0.

2. ξ→∞,  , τ 0. , τ 0.

Численное решение задачи приводит к соотношению:

где  время задержки зажигания, время задержки зажигания,

начальная температура топлива, начальная температура топлива,

температура нагретого тела, температура нагретого тела,

предэкспонент, предэкспонент,

Е–энергия активации,

R– универсальная газовая постоянная.

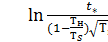

Из формулы видно, если экспериментальные данные по зажиганию нанести в координатах

= = и и  , ,

то экспериментальные точки должны ложиться в прямую, наклон которой определяет эффективную энергию активации, а при известных теплофизических константах (по пересечению с осью ординат) можно определить произведение  . .

Расчет теплоемкости исследуемой системы.

Система состояла из активного горючего горючего-связующего и алюминия. В свою очередь связка является сложным веществом. Основными компонентами, входящими в ее состав являются бутилкаучук(80%) и нитроглицерин(20%). Доли остальных компонентов малы. Поэтому мы ими пренебрегаем. Следовательно, получаем:

, ,

где  –теплоемкость бутилкаучука; –теплоемкость бутилкаучука;

– теплоемкость нитроглицерина. Тогда получаем: – теплоемкость нитроглицерина. Тогда получаем:

=1,564 =1,564 . .

Исследуемые в данной работе составы состояли из 54,6% связки и 45,4% алюминия. Тогда окончательно получаем теплоемкость исследуемых составов:

0,546*1,564+0,454*0,891=1,259 0,546*1,564+0,454*0,891=1,259 1,26 1,26

Экспериментальные данные и графики.

Эксперимент№1. Исходный состав.

Состав МПВТ–ЛД-70,

АСД-6,

Отвердитель.

Результаты приведены в таблице 7.

Таблица 7 . Экспериментальные и расчетные данные

| № |

Т, ˚К |

tзад.,сек |

QK0,кал/моль |

ln А |

В |

| 1 |

733 |

10,5 |

5,28* |

-0,182 |

136* |

| 2 |

742 |

29 |

1,53* |

0,816 |

135* |

| 3 |

743 |

11 |

3,92* |

-0,156 |

135* |

| 4 |

747 |

25,2 |

1,54* |

0,665 |

134* |

| 5 |

751 |

9,9 |

3,55* |

-0,276 |

133* |

| 6 |

756 |

44 |

0,7* |

1,206 |

132* |

| 7 |

757 |

11,8 |

2,55* |

-0,112 |

132* |

Энергия активации: Е=30,44 ккал/моль, QK0ср=2,72* кал/г*с. кал/г*с.

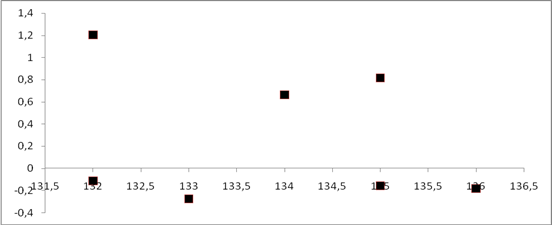

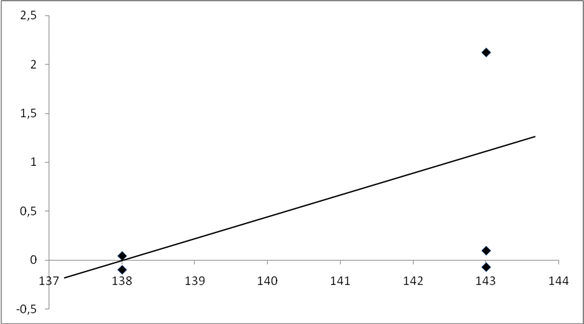

График 1

Эксперимент №2. Исходный состав.

Состав МПВТ–ЛД-70,

Аlex,

Отвердитель.

Результаты приведены в таблице 8.

Таблица 8. Экспериментальные и расчетные данные

| № |

Т, ˚К |

tзад.,сек |

tср.,сек |

QK0, кал/моль |

ln А |

В |

| 1 |

698 |

10,9 |

12,6 |

5,03* |

-0,069 |

143* |

| 2 |

698 |

12,9 |

5,03* |

0,099 |

143* |

| 3 |

698 |

14 |

5,03* |

2,122 |

143* |

| 4 |

723 |

11,2 |

12,05 |

3,38* |

-0,096 |

138* |

| 5 |

723 |

12,9 |

3,38* |

0,045 |

138* |

Энергия активации: Е=19,89 ккал/моль, QK0ср=4,37* кал/г*с. кал/г*с.

График 2

Эксперимент№3. Влияние каталитической добавки Si на зажигание топливной системы. на зажигание топливной системы.

Состав МПВТ–ЛД-70,

АСД-6,

SiO2,

Отвердитель.

Результаты приведены в таблице 9.

Таблица 9. Экспериментальные и расчетные данные

| № |

Т, ˚К |

tзад.,сек |

tср.,сек |

QK0,кал/моль |

ln А |

В |

| 1 |

741 |

26,7 |

25,45 |

2,75* |

0,67 |

135* |

| 2 |

741 |

24,2 |

0,572 |

135* |

| 3 |

748 |

21,1 |

22,7 |

2,71* |

0,435 |

134* |

| 4 |

748 |

26,8 |

0,661 |

134* |

| 5 |

748 |

20,2 |

0,378 |

134* |

| 6 |

755 |

23,7 |

23,7 |

2,3* |

0,525 |

132* |

Энергия активации: Е=21,08 ккал/моль, QK0ср=2,66* кал/г*с. кал/г*с.

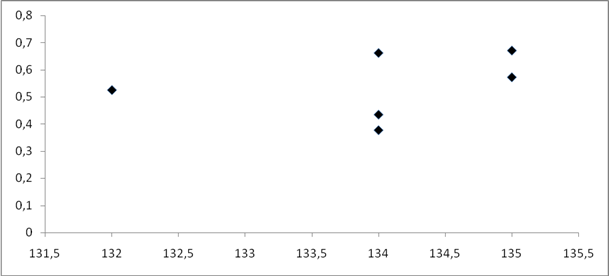

График 3

3.3. Определение стационарной скорости горения

В этом параграфе приведены характеристики исследованных партий образцов, а именно масса (с бронировкой(2) и без(1)), высота, диаметр (с бронировкой и без), плотность, время горения, скорость. Стационарная скорость горения вычислялась при доверительной вероятности 0,95 и коэффициенте Стьюдента 12,706.

Состав №1: МПВТ–ЛД-70, АСД-6, SiO2, отвердитель.

Результаты приведены в таблице 10.

Таблица 10. Характеристики образцов

| № |

,г ,г |

,мм ,мм

|

,мм ,мм |

,г ,г |

,мм ,мм |

,мм ,мм |

,г/ ,г/ |

t,с |

,мм/с ,мм/с |

| 1 |

3,38 |

24 |

10 |

3,59 |

24,5 |

10 |

1,79 |

17,68 |

1,39 |

| 2 |

3,49 |

25 |

10 |

3,7 |

25,5 |

10 |

1,79 |

17,43 |

1,46 |

1,79 г/ 1,79 г/ , ,  1,42±0,44 мм/с. 1,42±0,44 мм/с.

Состав №2: МПВТ–ЛД-70, ALEX, SiO2, отвердитель.

Результаты приведены в таблице 11.

Таблица 11. Характеристики образцов

| № |

,г ,г |

,мм ,мм

|

,мм ,мм |

,г ,г |

,мм ,мм |

,мм ,мм |

,г/ ,г/ |

t,с |

,мм/с ,мм/с |

| 1 |

3,67 |

30 |

8,5 |

4,02 |

24,5 |

10 |

1,56 |

9,17 |

3,33 |

| 2 |

3,98 |

30 |

9 |

4,42 |

25,5 |

10 |

1,69 |

9,61 |

3,17 |

1,63 г/ 1,63 г/ , ,  3,25±1,02 мм/с. 3,25±1,02 мм/с.

В ходе всех экспериментов по определению скорости горения наблюдалось устойчивое воспламенение образцов и послойное (стационарное) горение.

Заключение

Результаты термодинамического расчета показали, что каталитическая добавка сажи значительно снижает  и и  по сравнению с исходным составом, снижает содержание в продуктах сгорания конденсированных веществ kAl2O3, kAlN, kAl4C3. Добавка SiO2 и SnCl2 по сравнению с исходным составом не повлияли на по сравнению с исходным составом, снижает содержание в продуктах сгорания конденсированных веществ kAl2O3, kAlN, kAl4C3. Добавка SiO2 и SnCl2 по сравнению с исходным составом не повлияли на  и и  и на продукты сгорания. и на продукты сгорания.

Расчеты по определению параметров формальной кинетики E и Q показали, что замена АСД-6 на Alex приводит к снижению энергии активации в 1,53 раза и предэкспонента в 6,22 раза. Введение каталитической добавки SiO2 в состав, содержащий промышленный алюминий АСД-6 снижает энергию активации в 1,44 раза, а предэкспонент в 10,23 раза. показали, что замена АСД-6 на Alex приводит к снижению энергии активации в 1,53 раза и предэкспонента в 6,22 раза. Введение каталитической добавки SiO2 в состав, содержащий промышленный алюминий АСД-6 снижает энергию активации в 1,44 раза, а предэкспонент в 10,23 раза.

Анализ результатов экспериментов показал, что от природы металлического горючего зависит плотность, а также уровень скорости горения исследованных систем. Замена АСД-6 на Alex приводит к уменьшению плотности в 1,1 раз, а стационарная скорость горения возрастает в 2,29 раз.

В работе студента группы 10601б Свиридова К. было показано, что скорость горения безметальной системы, состоящей из нитрата аммония–МПВТ-ЛД-70–октогена–отвердителя при  была равна была равна  мм/с. Следовательно, проведенными мною экспериментами показано существенное влияние металлического горючего на скорость горения топливных систем. Это позволяет говорить о целесообразности подбора каталитических добавок по их влиянию на металлическое горючее. мм/с. Следовательно, проведенными мною экспериментами показано существенное влияние металлического горючего на скорость горения топливных систем. Это позволяет говорить о целесообразности подбора каталитических добавок по их влиянию на металлическое горючее.

Выводы

1. Проведены термодинамические расчеты систем Al–АГСВ–каталитическая добавка(SiO2, SnCl2, сажа).

2. Экспериментальные исследования показали, что замена АСД-6 на Alexприводит к увеличению стационарной скорости горения системы Al–АГСВ.

3. На основе экспериментального исследования по воспламенению образцов получено, что замена промышленного порошка АСД-6 на Alexприводит к снижению E и Q , также получено что введение каталитической добавки SiO2 в состав, содержащий АСД-6 приводит к снижению энергии активации и предэкспоненциального множителя. , также получено что введение каталитической добавки SiO2 в состав, содержащий АСД-6 приводит к снижению энергии активации и предэкспоненциального множителя.

Список литературы

1. Абугов Д.И., Бобылев В.М. Теория и расчет ракетных двигателей твердого топлива.//Машиностроение, 1987, 272с.

2. КользаусМ.К.Изучение скорости горения высокоэнергетических смесевых твердых топлив//ТГУ,2009, 19с.

3. Мелькумов Т.М., Мелик-Пашаев Н.И. , Чистяков П.Г., Шиуков А.Г.

Ракетные двигатели. Москва // Машиностроение,1976,400с.

4. В.П. Волков, В.А. Кузьмин, Н.П. Медведева, Л.Н.Ревягин. Сборник лабораторных работ по внутренней баллистике //Томск, Изд-во ТГУ,1981, 152с.

5.Попок В.Н., Попок Н.И., Савельева Л.А Влияние ультрадисперсных порошков на горение конденсированных систем на основе нитрата аммония // Ползуновский вестник. № 3, 2007. С. 91–98.

6. Паушкин Я. М. Химия реактивных топлив. // АН СССР, 1962.

7. Силантьев И.А., Твердые ракетные топлива. // Москва, Воениздат1964, 80с.

8. Жуков Б.П. Краткий энциклопедический словарь. Энергетические и конденсированные системы.//Москва, Янус-К, 2000, 596с.

9. Громов А.А., Попенко Е.М., Сергиенко А.В. и др. Закономерности нитридообразования при горении сверхтонких порошков алюминия в воздухе // Физика горения и взрыва. 2005.- Т.41, № 3. С. 74-85.

10. Сарнер С. Ф. Химия ракетных топлив // Москва: Мир, 1969.- 488с.

11. Аналитический паспорт ТУ 48-5-226-87.

12. Сертификат партии «Alex», соответствующий ТУ 1791-002-36280340-2005.

13. Зайдель А. Н. Ошибки измерений физических величин.// Ленинград: Наука, 1974, 108с.

|