ВВЕДЕНИЕ

В обычном бумагоделательном крафт-процессе волокнистое целлюлозное сырье, обычно древесные стружки, подвергается варке в варочном растворе, так называемом белом растворе, содержащем сульфид и гидроксид натрия. В результате получают бумажную массу и отработанный варочный раствор, так называемый черный раствор. Отработанный раствор отделяют от бумажной массы путем промывки в промывном аппарате для небеленой массы и бумажную массу направляют на стадию отбеливания. Эти процессы сопровождаются образованием большого количества отходов, курсовая работа посвящена способам извлечения натрия из варочного раствора.

Глава 1. ПРОИЗВОДСТВО СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ

В настоящее время применяются два основных метода щелочной варки: натронный и сульфатный, а также их модификации, включая варки в присутствии антрахинона. Наибольшее распространение получил сульфатный метод, как наиболее эффективный и экономичный способ получения технической целлюлозы, обладающей высокими механическими характеристиками, позволяющий перерабатывать древесину практически всех пород, включая и высокосмолистые виды. Более 60 % из производимых волокнистых полуфабрикатов получают сульфатным методом.

При сульфатной варке в качестве химических реагентов используют гидроксид натрия и сульфид натрия. Древесина в виде щепы загружается в специальный аппарат (варочный котел), куда добавляется раствор реагентов, называемый белым щелоком

. Соотношение раствор—древесина (жидкостной модуль) колеблется в диапазоне 3–7. Расход гидроксида натрия лежит в пределах 15–25 % в единицах Na2

O (ед. Na2

O = = ед. NaOH × 0,775).

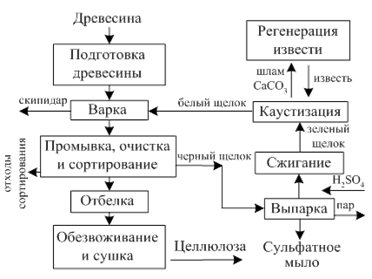

Общая схема производства целлюлозы по сульфатному способу складывается из следующих операций (рис. 15.2.12).

1. Подготовка древесины.

2. Варка щепы в водном растворе (белом щелоке), содержащем в качестве активного реагента гидроксид натрия (натронный способ) или смесь гидроксида и сульфида натрия (сульфатный способ) в периодически или непрерывно действующих котлах.

3. Отделение отработанного варочного раствора (черного щелока

) от целлюлозы, промывка целлюлозы.

4. Очистка, обезвоживание и сушка целлюлозы.

5. Отбелка и облагораживание целлюлозы.

Кроме того, в состав сульфатцеллюлозного производства входит отдел регенерации химикатов и тепла из черного щелока (ЧЩ), а также система улавливания газообразных продуктов. Процесс регенерации включает следующие операции: 1) выпарка черного щелока до концентрации 55–80 % СВ; 2) сжигание сгущенного щелока с получением минерального остатка в виде плава

и утилизацией тепла в паровых котлах); 3) каустизация раствора плава (зеленого щелока

) известью с целью перевода карбоната натрия в гидроксид натрия с получением белого щелока (БЩ); 4) регенерация извести, т. е. получение оксида кальция из образующегося в предыдущей стадии карбоната кальция, путем разложения последнего при высокой температуре.

Рис. 1.

Общая схема производства сульфатной целлюлозы

В процессе регенерации щелоков производится возмещение потерь щелочи и серы, неизбежных в производственном кругообороте, добавлением каустической или кальцинированной соды при каустизации в натронном производстве или добавкой сульфата натрия при сжигании щелоков в случае сульфатного производства.

Волокнистая масса может быть получена из древесного сырья, недревесного сырья и вторичных, возвращенных в цикл волокон(макулатуры). Снабжение волокном также различается в зависимости от его доступности, производства и потребления.

Еще ранние цивилизации использовали как источник материалов для письма различные волокнистые материалы из растения, такие как папирус, древесина, кора, бамбук. Производство бумаги, а именно формование бумаги из разделенных волокон, началось в Китае в 105 г н.э. Кто открытие приписывают Цая-Луну, слуге императорского двора, использовавшему как источник волокна лен, кору тутового дерева и тряпье. В это же время в Европе использовали пергамент, но в Средневековье он, был вытеснен бумагой, первоначально вырабатываемой из тряпья и пеньки. Промышленное применение древесины как источника волокна для производства бумаги началось в середине 1600-х годов. Вследствие своей доступности, экономических факторов и технологических преимуществ древесина стала, однако, основным источником волокна для производства бумаги в Северной Америке и из нее в настоящее время в Соединенных Штатах вырабатывается 99% волокна.

Древесное волокно

По существу любая древесина может быть превращена в волокнистую массу каким-либо способом, однако обычно для этойцели используют определенные древесные породы вследствие качества их волокна, легкости получения волокнистого полуфабриката к доступности, а также потому, что они менее подходят для выработки других продуктов. Наиболее часто используемый целлюлозно-бумажной промышленностью Северной Америки древесные породы перечислены в табл.1. Преимущества древесины по сравнению с другими возобновляемыми растительными источниками волокна состоят в круглогодичной доступности в отличие от сезонности уборки урожая, относительной стабильности при хранении в виде бревен или щепы, возмоеностииспользования отходов деревообработки (щепа и отходы лесопиления), относительно низком содержании силикатов и других минеральных веществ, низкойстоимости выращивания и возможности подбирать разновидности волокон для определенных изделий, вследствие морфологических различия между древесными породами.

Анатомия хвойнойдревесины в виде схемы трех разрезов древесины сосны представлена на рис1. Главный тип клеток - это аксиально расположенные трахеиды (TR). Несмотря на то, что в ботанической терминологии трахеиды не рассматриваются как истинные волокна, они являются бумагообразующими волокнами хвойных пород и в обычной производственной практике, так же как и во всей этой главе, трахеиды относят к волокнам. Другие типы клеток хвойнойдревесины - это клетки веретенообразных в поперечном сечении древесных (сердцевинных) лучей (WR), а также клетки продольной и эпителиальной паренхимы, окружающие горизонтальные и вертикальные смоляные ходы (HRD) и (vRD), соответственно. По мере роста дерева клетки образуются в концентрической ламелле камбиального слоя, расположенного между корой и древесиной. Весной, когда много влаги и дерево быстро растет, клеточная стенка трахеиды тонкая (3-5 мкм), а полость клетки, или люмен, относительно большая (26-43 мкм). Эта часть древесной ткани называется ранней древесиной. (ЕW). В течение лета и позже в период сезона роста толщина клеточных стенок возрастает до 9-12 мкм., а внешний диаметр уменьшается приблизительно с 47

до 29 мкм для таких пород, как южные сосны.

Эти клетки образуют позднюю древесину (LW). Последовательное чередование сезонных типов клеток приводит к характерным годичным кольцам деревьев (AR), которые более или менее отчетливы в хвойнойдревесине в зависимости от породы.

Недревесное волокно

Недревесные волокна различаются по своему качеству. Прочность лубяных волокон некоторых растений, таких как конопля, джут и лен, превосходит прочность волокон древесины хвойных. В общем, однако, волокна трав, зерновых злаков и других "соломенных" целлюлоз по своим характеристикам близки к волокнам древесины лиственных пород. В некоторых частях света недревесные волокна являются основным источником волокна, особенно в большей части Азии, где запасы древесины ограничены.

В настоящее время в Соединенных Штатах недревесные волокна применяются, в основном, для специальных сортов бумаги. Хлопковые волокна в виде тряпья или хлопкового линтера используются в высококачественных сортах бумаги и различных специальных сортах, таких как папиросная бумага, бумага для карт, диаграмм и светокопий.

Вторичное волокно и отходы древесины

Термин "вторичное волокно" относится к повторно используемой бумаге. Вторичные волокна подразделяются на категории в соответствии с общей промышленной классификационной схемой , сохраняемой много лет Институтом промышленной переработки отходов. Эти категории (из которых несколько десятков применяются в промышленности) объединены в пять основных групп, официально признаваемых промышленными и торговыми ассоциациями и Департаментом торговли Соединенных Штатов. В статистике они называются; старая газетная бумага (СГБ) , старая гофрированная тара (СГТ) , смешанная макулатура, заменители волокнистых полуфабрикатов и высококачественная облагороженная макулатура. СГБ обычно перерабатывается в газетную бумагу и, поэтому, требует отбелки. Она может быть использована для получения картона и небумажных продуктов, не требующих отбелки СГТ также перерабатывается в первоначальные продукты и не

требует отбелки. Однако, некоторые предприятия повышают качество СГТ для получения беленой печатной и писчей бумаги (2,3). Название " смешанная макулатура " предполагает, что она содержит различные типы волокон, некоторые из которых способны к отбелке. Заменители волокнистых полуфабрикатов представляют собой чистые бумажные отходы: бумажные обрезки, перфокарты и другие перерабатываемые отходы. Указанные заменители могут включать окрашенную бумагу, однако белая бумага используется без дальнейшей отбелки. Высококачественная облагороженная макулатура включает мелованные и высококачественные сорта бумаги, способные к отбелке.

Скорость оборота и объем применения вторичного волокна значительно возросло в Соединенных Штатах в 90-е годы. Рекордное количество - 26 миллионов тонн вторичного волокна было использовано промышленностью Соединенных Штатов в 1993 г. Поступление вторичного волокна составило около 30% от массы конечной продукции.

В дополнение к используемой повторно бумаге значительная часть общего поступления волокна приходится на древесные отходы, получаемые, главным образом, от лесопиления и производства фанеры. Древесная щепа, стружки, опилки и другие отходы составляют около 40% от приблизительно 360 млн. кубометров древесины, потребляемой ежегодно целлюлозно-бумажными предприятиями США в начале 90-х годов; остальные 60%

потребляемой древесины получены почти полностью за счет собственных лесозаготовок.

Сульфатный процесс

Основнойспособ получения целлюлозы в Северной Америке это сульфатный процесс. Щелочной варочный раствор содержит гидроксид натрия и сульфид натрия. Если содержание обоих химикатов выражено в виде эквивалентов оксида натрия (Na2

О), то для обозначения процентного содержания сульфида натрия в смеси используется термин сульфидность. Обычно применяемая сульфидность варьируется от 25%

до 35%

и выше. Показано, что более высокая доля сульфида благоприятствует проведению варки до более низкого содержания лигнина. Название сульфатного процесса – "крафт" - процесса - происходит от немецкого термина "крафт", обозначающего "прочный" и характеризует целлюлозу, подученную введением сульфида натрия в щелок как более прочную, по сравнению с целлюлозой, полученной использованием одного гидроксида натрия, как это имеет место впервоначальном натронном способе. Альтернативный термин - сульфатный процесс, происходит от применения сульфата натрия в качестве восполняющего химиката в системе регенераций. В регенерационной печи сульфат натрия восстанавливается до сульфида натрия.

Древесная щепа пропитывается варочным раствором до отношения жидкость-древесина (гидромодуля) около четырех. Варка в "паровой фазе" выполняется при меньших отношениях. Пропитанная щепа нагревается при 150-180°С в

течение 1-2 часов в периодической или непрерывной установке. После варки щепа становится мягкой и может быть разделена на волокна слабым механическим воздействием. Обычный метод разделения в периодической установке заключается в "выдувке варочного котла", при этом масса разделяется на волокна физическим воздействием на щепу, которая вытесняется из котла давлением пара, образованного при нагревании котла до высокойтемпературы.

Волокна технической древесной целлюлозы удерживают по массе жидкости в количестве несколько раз большем своей собственной. Свободный отработанный щелок удаляется из целлюлозы прессованием и/или противоточной промывкой. Отработанные щелока концентрируют и сжигают как топливо и для повторного использования неорганических ионов. Эффективная промывка является решающей для экономики и контроля загрязнения стоков при последующей отбелке. Поскольку отработанные щелока концентрируются и сжигаются, энергетическая эффективность повышается при уменьшении разбавления щелоков при промывке. Были разработаны сложные схемы рециркуляции воды и противоточной промывки.

Небеленые сульфатные целлюлозы имеют коричневый цвет упаковочной бумаги и гофрированного картона. Спектры отражения в ближнем ультрафиолете (УФ) и видимойобласти показывают, что при нагревании древесины со щелочью происходит быстрое образование функциональных групп, имеющих общий максимум поглощения около 420 нм (рис.6). Это наблюдение продемонстрировано для нескольких древесных пород и, видимо, является общим (9). По мере протекания варки целлюлоза становится темнее, пока она не будет содержать около 10% остаточного лигнина (10). При проведении варки дальше этой точки масса становится светлее (рис.7). Источник коричневой окраски сульфатной целлюлозы точно не известен. Предполагается, что свой вклад вносят продукты деструкции углеводов, лигнина и экстрактивных веществ.

рН- лигнин становится менее растворимым в водных растворах и осаждается на волокнах и внутри них. Наконец, структура остаточного лигнина сама по себе химически отличается от структуры первоначального лигнина древесины. Например, формальдегид, образующийся при варке, способствует поперечному сшиванию остаточного лигнина. Также полагают, что устойчивость ковалентных связей между лигнином и углеводами к действию в щелочной среде затрудняет удаление остаточного лигнина из целлюлозы (13).

Для диффузии лигнина из волокон при пропитке водой небеленой сульфатной целлюлозы требуется длительное время, однако, некоторые исследователи обратили внимание на то, что эта диффузия значительно усиливается при обработке небеленой целлюлозы горячей щелочью (14-16). Помимо возрастания растворимости деструктированного лигнина при щелочной обработке увеличивается раскрытие микропор, что позволяет высвобождаться ранее удерживаемым в "ловушке" молекулам лигнина. Снижение содержания лигнина может достигать 10 единиц числа Каппа, и такая обработка может быть применена на предприятиях, где нет условий для продленной делигнификации.

В попытках использовать продленную делигнификацию при варке, в дополнение к факторам, влияющим на растворимость и диффузию лигнина, изучались условия, влияющие на селективность процесса варки. Селективность может быть определена как отношение скоростей процесса делигнификации и реакции расщепления цепей молекул полисахаридов. Общая кинетика этих двух типов процессов может быть выражена в виде дифференциальных уравнений скоростей соответствующие энергии активации могут быть определены обычными методами. Энергии активации различных стадий делигнификации составляют: начальной - 60 кДж/моль, основной- 150 кДж/моль и заключительной - 120 кДж/моль (17). Соответствующая энергия активации для процесса снижения вязкости целлюлозы равна 179 кДж/моль (18). Из приведенных данных следует, что для оптимальной селективности температура должна быть невысокой, особенно в начале и конце варки, концентрацию щелочи следует поддерживать постоянной, концентрация гидросульфид-иона должна быть максимально возможной, особенно в начале основной стадии делигнификации, а концентрации растворенного лигнина и ионов натрия в щелоке должны быть по возможности низкой, особенно в конечной стадии (17). Эти принципы используются в промышленности для получения прочных целлюлоз со значительно более низким содержанием лигнина перед отбелкой. Такой процесс называют "продленной делигнификацией".

Для осуществления продленной делигнификации применяется различное оборудование, как периодического, так и непрерывного действия, оба типа процессов имеют свои собственные вариации. Типичная модифицированная периодическая система варки использует указанную ниже последовательность приемов (19). Щепа может быть сначала обработана теплым черным щелоком (отработанным варочным раствором) для начала нагревания и пропитки остаточными варочными химикатами. Для быстрого нагревания щепы до температуры близкой к температуре варки в присутствии относительно высокого содержания щелочи вводится горячий черный щелок. Добавлением горячего белого щелока (свежего варочного раствора) и нагреванием паром устанавливают необходимые концентрации варочных химикатов и температуру, которые поддерживают одинаковыми по всему варочному котлу циркуляцией щелока. После варки черный щелок заменяется холодным промывным фильтратом. Сваренная щепа затем выдувается или перекачивается из котла. Сообщают, что перекачивание по сравнению с выдувкой вызывает меньше механического повреждения волокна (20).

При модифицированной непрерывной варке система подачи вводит 60-~70%

щелока на стадиях пропитки и начальной делигнификации. Остальная часть щелока вводится в различных точках циркуляции щелока для поддержания однородной концентрации щелочи. Черный щелок удаляется в конце варки для снижения концентрации лигнина и ионов натрия. Дальнейшая модернизация состоит в добавке белого щелока в циркуляционную зону горячей промывки. Это может продлить общее время варки до 5 ч и позволяет снизить температуру варки. В похожей модификации температуру зоны промывки поднимают настолько, чтобы одна и та же температура поддерживалась по всему котлу. Эта температура может быть примерно на 10°С ниже температуры обычной варки, при которой варка должна быть завершена перед стадией промывки (21).

Числа Каппа небеленых целлюлоз от продленной варки составляют 20-22 единицы для древесины хвойныхпород по сравнению с числом Капп; около 30 при обычной сульфатной варке. Прочностные свойства целлюлоз с низкими числами Каппа равны прочностным свойствам обычных целлюлоз; эти свойства сохраняются во время отбелки.

Модифицирование химикатов сульфатной варки

Несмотря на то, что процесс сульфатной варки хорошо разработан и высокоэффективен, он все таки имеет некоторое нежелательные характерные черты. Выход волокна низкий, так как гемицеллюлозы.и часть целлюлозы растворяется вместе с лигнином. Методы продленной варки могут приводить к дополнительной потере выхода, сульфатный процесс является также капиталоемким и значительная часть расходов приходится на удержание летучих сернистых веществ, загрязняющих окружающую среду. Было предложено много модификаций сульфатной варки, но только две из них были осуществлены в промышленном масштабе: полисульфидная и с антрахиноном. По мере роста интереса к методам продленной варки произошла переоценка модифицированных сульфатных процессов.

Добавка серы (полисульфидная варка)

При добавлении элементной серы к раствору сульфида натрия и гидроксида натрия сера растворяется и образует смесь соединений общей формулы Na2

Sх

где х равно 2-5 в зависимости от условий равновесия и количества добавленной серы. Сера в виде Na2

Sх

является окислявшим агентом и в условиях сульфатной варки окисляет восстанавливающие концевые звенья полисахаридов, стабилизируя их к действию варочных реагентов. Поскольку при этом сохраняется больше гемицеллюлоз, то целлюлоза получается с большим выходом. Экспериментально установлено, что возрастание выхода при добавке полисульфида пропорционально количеству добавленной серы вплоть до 10% от древесины. В процессе МОХy (MeadCorp.) полисульфид образуется из белого сульфатного щелока каталитическим окислением кислородом сульфида натрия, обычно присутствующего в растворе. Этим устраняется необходимость в дополнительнойсере, но ее общее количество ограничивается серой, содержащейся в Na2

S2

. В этих условиях достигается выигрыш в выходе в 2-2,5% от древесины и выделение сернистых веществ уменьшается вследствие снижения количества Na2

S (22). Из-за потерь в выходе при продленной варке с высокойэффективной щелочью интерес к полисульфидной варке снова возродился (23). В непрерывных системах продленной варки применение полисульфида приводит к возрастанию как выхода, так и прочностных свойств (24). Хвойные целлюлозы с числом Каппа 15 могут быть получены с прочностными свойствами целлюлоз, полученных продленной модифицированной варкой, но с выходом на 3%

выше.

Глава 2. ПЕРЕРАБОТКА СУЛЬФАТНОГО И СУЛЬФИТНОГО ЩЕЛОКОВ

В зависимости от степени делигнификации целлюлозы и расхода щелочи на варку количество черного щелока после варки и промывки целлюлозы составляет 7—10 м3 на 1 т целлюлозы, при этом массовая доля сухих веществ в щелоке перед упариванием составляет 10—15%. Содержащиеся в черном щелоке летучие соединения в процессе упаривания частично удаляются, потери же серы достигают 12—15 кг/т целлюлозы. Одним из способов снижения потерь серы является окисление щелока кислородом воздуха, при этом уменьшается корродирующее действие щелока, а также загрязнение воздуха токсичными веществами.

Черный щелок содержит 6—12 г/дм3 в ед. Na20 сульфатного мыла. Необходимость тщательного отбора мыла обусловливается ценностью этого продукта, а также тем, что при повышении плотности щелока до 1200—1300 кг/м3 оно оказывает особенно сильное влияние на производительность выпарной установки, при этом срок беспромывочной работы выпарной установки снижается. В связи с этим подготовка черного щелока к упариванию является необходимой и важной операцией в процессе регенерации щелочных химикатов и включает в себя сбор сульфатного мыла и окисление отработанных черных щелоков. Перед сбором мыла щелок уплотняется за счет смешивания с частью крепкого черного щелока, что оптимизирует условия отстаивания и выделения мыла.

Освобожденный от мыла и окисленный щелок упаривается на многокорпусных выпарных установках, с пяти- или шестикратным испарением. На установках, оборудованных концентраторами, щелок упаривается до массовой доли сухих веществ 60—62%. На выпарных установках, не имеющих концентраторов, щелок упаривается до массовой доли сухих веществ 50— 55 %, после чего для доведения массовой доли сухих веществ до 60—62 % он подается на каскадный испаритель.

Следующей ступенью процесса регенерации является сжигание упаренного черного щелока в содорегенерационном кот-лоагрегате. Эта операция заключается в сжигании органической части, образующейся при растворении растительного сырья в течение варки. В процессе сжигания содержащийся в щелоке и дополнительно подаваемый на регенерацию NaaS04 восстанавливается в Na2S за счет углерода органических веществ.

Применение современных содорегенерационных котлоагре-гатов значительно повысило экономическую эффективность процесса регенерации за счет получения большого количества тепла, используемого на производственные нужды. Современный содо-регенерационный агрегат дает такое количество пара, которого почти достаточно для обеспечения всего технологического процесса производства целлюлозы при условии рационального его ведения.

Регенерированные из щелока химикаты превращаются в сульфатный плав, состоящий в основном из карбоната и сульфида натрия и практически не содержащий углерода. Полученный плав растворяется в слабом белом щелоке, образуя зеленый щелок, называемый так из-за специфической окраски. Ввиду того что в зеленом щелоке содержатся различного вида загрязнения, его перед последующей обработкой подвергают осветлению при помощи коагуляции и осаждения загрязнений.

Следующей операцией процесса регенерации является каустизация зеленого щелока. Основной реакцией процесса каустизации служит реакция преобразования карбоната натрия в гидроксид натрия путем обработки его гидроксидом кальция. Преобразование карбоната в гидроксид натрия является завершающим процессом регенерации щелочных химикатов при сульфатном способе производства целлюлозы. Получаемый при этом раствор активной щелочи, используемый для варки сульфатной целлюлозы, называется белым щелоком.

Глава 3. ИЗВЛЕЧЕНИЕ ГИДРОКСИДА НАТРИЯ ИЗ ОТРАБОТАННОГО ВАРОЧНОГО РАСТВОРА

В обычном бумагоделательном крафт-процессе волокнистое целлюлозное сырье, обычно древесные стружки, подвергается варке в варочном растворе, так называемом белом растворе, содержащем сульфид и гидроксид натрия. В результате получают бумажную массу и отработанный варочный раствор, так называемый черный раствор. Отработанный раствор отделяют от бумажной массы путем промывки в промывном аппарате для небеленой массы и бумажную массу направляют на стадию отбеливания.

Отработанный раствор проходит через системы выделения и регенерации, где его сначала концентрируют, обычно путем упаривания, а затем сжигают в печи с получением твердого остатка, состоящего в основном из карбоната и сульфида натрия. Обычно перед сжиганием к сконцентрированному отработанному раствору добавляют соединение, содержащее натрий и серу, как правило, сульфат натрия. Добавление сульфата натрия можно проводить и на других стадиях процесса, например к варочному раствору на стадии вываривания; таким образом компенсируются потери натрия и серы в системе выделения.

Остаток, полученный при сжигании, растворяют в воде, получая зеленоватый раствор, из которого затем удаляют нерастворившиеся твердые частицы. К осветленному раствору добавляют гашеную известь, в результате чего карбонат натрия превращается в гидроксид натрия. Получаемый раствор может быть возвращен на стадию варки для использования в качестве свежего варочного раствора.

Известен также другой способ варки, так называемый содовый процесс. В этом процессе варочная жидкость состоит в основном из водного раствора гидроксида натрия. Отработанный варочный раствор подвергают обработке в системе выделения и регенерации таким же образом, как и в крафт-процессе. В этом случае остаток, образующийся после сжигания раствора в печи, состоит в основном из карбоната натрия, который после перевода в водный раствор обрабатывают каустиком для регенерации раствора гидроксида натрия, используемого в качестве свежего варочного раствора.

Сточные воды, образующиеся при промывке на стадии отбеливания, обычно сбрасываются в водоемы и не предпринимается каких-либо попыток выделения химических соединений, содержащихся в них. Лишь в некоторых случаях проводится выделение твердых частиц, содержащихся в жидкости. Основной причиной этого является то, что сточные воды представляют собой очень разбавленные растворы, а содержащиеся компоненты имеют малую стоимость. На стадии отбеливания образуются также сточные воды, содержащие отработанный отбеливающий раствор и отработанный раствор экстрагента-каустика. Эти сточные воды имеют темный цвет, токсичны и приводят к загрязнению водоемов, поскольку они содержат волокна и материалы, поглощающие кислород, содержащийся в воде. Требования охраны окружающей среды не допускают сброс этих сточных вод в водоемы без предварительной обработки.

В процессе, разработанном Дж. А. Льюксом сточные воды со стадии отбеливания бумаги добавляют к отработанному варочному раствору, обрабатываемому в системе выделения и регенерации. Таким образом, эти сточные воды не сбрасываются, а остаются в производственном цикле. Согласно данному процессу, остаток от сжигания растворов содержит карбонат и хлорид натрия, а также другие компоненты, состав которых зависит от технологии варки. Твердый остаток растворяют в горячей воде, упаривают, охлаждают получая при этом осадок кристаллогидрата карбоната натрия; хлорид натрия при этом остается в водном растворе.

После отделения кристаллов карбоната натрия и других кристаллических солей, например сульфида и сульфата натрия, если варка проводится по крафт-процессу, маточный раствор упаривают, в результате чего получают хлорид натрия В достаточно чистом виде. Карбонат натрия может быть превращен в химические соединения, являющиеся компонентами варочного раствора и возвращен на стадию варки; обычно его превращают в гидроксид натрия путем обработки каустиком.

Общая схема процесса представлена на рис. 1. Древесные стружки или другое волокнистое целлюлозное сырье подается на линии / в варочный аппарат 2, где проводится варка в варочном растворе, подаваемым по линии 3, в составе которого, в случае содового процесса, действующим веществом является гидроксид натрия. Образующуюся бумажную массу и отработанный варочный раствор разделяют и бумажную массу промывают в аппарате 4, предназначенном для промывки небеленой массы. "В соответствии с приведенной схемой для промывки используют промывные воды со стадии отбелки, подаваемые по линии //. В другом варианте для промывки можно использовать обычную воду или конденсат, содержащий примеси, а сточные воды процесса отбелки использовать на других стадиях данного процесса, как будет описано ниже, или вывести их из системы.

Промытая небеленая масса по линии 5 подается на установку отбеливания 6, где она подвергается ряду операций отбеливания и очистки с применением одного или нескольких хлорсодержащих отбеливающих веществ. Обычно стадии отбеливания и очистки включают обработку хлором, диоксидом хлора или их смесью, подаваемым по линии 7 и щелочную экстракцию с использованием водного раствора гидроксида натрия, подаваемого по линии 8. Обычно применяют следующую последовательность обработки: хлор — экстракция — диоксид хлора—экстракция—диоксид хлора.

В процессе отбеливания бумажная масса подвергается промывке, обычно после каждой стадии отбеливания или щелочной экстракции, водой, подаваемой по линии 9. Отработанные промывные воды со стадии отбелки вместе с отработанными растворами, образующимися при отбелке и щелочной экстракции, выводятся как сточные воды по линии 11.

Предпочтительно проводить промывку, подавая бумажную массу и воду противотоком. Желательно, чтобы количество гидроксида натрия на стадии экстракции бумажной массы несколько превышало стехиометрическое количество, т. е. один атом натрия на один атом хлора, содержащийся в отбеливающих веществах. При этом сточные воды, выводимые по линии 11, будут иметь щелочную реакцию. Бумажную массу, отделенную и очищенную до получения необходимого качества, выводят из отбеливающей установки 6 по линии 10 и направляют на продажу как таковую или на стадию производства бумаги.

В случае необходимости, сточные воды из линии 11 можно непосредственно добавлять к отработанному варочному раствору, поступающему по линии 12. Последний упаривают в испарителе 13, а затем по линии 15 подают в печь 16, имеющую любую подходящую для данной цели конструкцию. Сточные воды процесса отбеливания в линии // содержат значительные количества хлорида натрия. Вода, удаляемая из испарителя 13 по линии 14, может быть снова использована в системе, например для подачи в отбеливающую систему по линии 9; в случае необходимости эту воду подвергают дополнительной очистке.

При сжигании растворов в печи 16 образуются твердый остаток, содержащий карбонат натрия, а также непрореагировавшие компоненты, главным образом хлорид натрия. Таким образом, после сжигания получают твердый остаток, содержащий карбонат и хлорид натрия. Его растворяют в аппарате 17, в который по линии 18 подается вода.

Подаваемая вода может представлять собой промывные вода процесса отбелки, конденсат из испарителя или промывные воды, образующееся после растворения гидратированного карбоната натрия в аппарате 23. По линии 18 может подаваться часть сточных вод из линии 12, особенно в получаемый горячий водный раствор отводят по линии 19; в нем также содержатся рециркулируемые химические соединения, что будет подробно описано ниже.

В случае необходимости можно в воде, поступающей по линии 18, растворять не весь твердый остаток, а обрабатывать его так, чтобы растворить основное количество хлорида натрия и часть карбоната натрия, оставляя в твердом виде карбонат натрия достаточной степени чистоты. Проведение процесса таким образом позволяет уменьшить потребление воды и сократить выпариваемые объемы. Получаемый твердый карбонат натрия может быть использован для приготовления варочного раствора вместе с карбонатом натрия, который на последующих стадиях процесса выделяется из горячего раствора, полученного при описанном выше частичном растворении.

Горячий водный раствор охлаждают в кристаллизаторе 20 для выделения кристаллогидрата карбоната натрия, предпочтительно в виде Na2

CCV 10Н2

О; при этом основное количество хлорида натрия остается в растворе. Предпочтительно проводить охлаждение за счет выпаривания воды из горячего раствора в вакууме. Упариваемую воду отводят по линии 21.

Горячий водный раствор, отводимый по линии 19, обычно имеющий температуру 82—99 °С, может быть подвергнут предварительному охлаждению, как с выпариванием воды, так и без него, для того чтобы уменьшить нагрузку на кристаллизатор 20, в котором выделяется карбонат натрия. В случае необходимости предварительное охлаждение можно проводить в несколько стадий. Процесс можно также проводить и без предварительного охлаждения. Как правило, горячий водный раствор, имеющий температуру 93 °С, охлаждают до 49 °С за счет испарения некоторого количества воды, а затем раствор охлаждают при испарении до температуры ниже 21 °С, предпочтительно до 15 °С, в результате чего происходит кристаллизация декагидрата карбоната натрия. Выделение карбоната натрия в виде декагидрата позволяет удалить из раствора большие количества воды.

Охлаждение раствора и кристаллизацию карбоната натрия желательно проводить до получения маточного раствора почти насыщенного хлоридом натрия. Получаемую суспензию для облегчения переработки разбавляют рециркулируемым маточным раствором и карбонат натрия, отделяемый от маточного раствора и практически не содержащий примесей хлорида натрия, выводят по линии 22. На схеме для упрощения показано, что кристаллизация карбоната натрия и его отделение от маточного раствора происходят в одном и том же аппарате. В действительности для этих целей используются два отдельных аппарата.

Карбонат натрия по линии 22 поступает в резервуар 23, где его растворяют в воде или в другом подходящем водном растворе, предпочтительно в промывных водах, подаваемых по линии 24, с образованием водного раствора карбоната натрия. Этот раствор по линии 25 направляют в аппарат для подщелачивания 26. В этот аппарат из печи для обжига извести 28 по линии 29 подается известь, под действием которой карбонат натрия, находящийся в растворе, практически полностью превращается в гидроксид натрия. Шлам карбоната кальция, осаждающийся в аппарате 26, после промывки для удаления щелочных примесей по линии 2т, возвращается для использования в печь для обжига извести 28. Промывные воды, образующиеся при промывке шлама карбоната кальция, могут быть использованы для растворения твердого остатка от сжигания, куда они подаются по линии 18.

Водный раствор гидроксида натрия, получаемый в аппарате 26, возвращается по линии 80 для соединения с варочным раствором, подаваемым в варочный аппарат 2 по линии 3. Маточный раствор, получаемый после отделения карбоната натрия и содержащий хлорид и некоторое количество карбоната натрия, по линии 31 подают в испаритель 32. Там из него при нагревании выпаривают воду и выделяют твердый хлорид натрия, причем присутствующий карбонат натрия остается в растворе. Обычно испарение воды в аппарате 32 проводят путем кипячения раствора при пониженном давлении, предпочтительно до получения насыщенного раствора карбоната натрия. Выделяющаяся в испарителе вода удаляется по линии 34. Температура, до которой нагревается маточный раствор для достижения желаемой степени испарения и кристаллизации хлорида натрия, зависит от температуры, при которой происходит кристаллизация карбоната натрия в аппарате 20 и от относительных концентраций карбоната и хлорида натрия в маточном растворе. Применяемая температура должна быть выше температуры, при которой буди- кристаллизоваться карбонат натрия (можно использовать температуры до 104 °С), что позволяет выделять хлорид натрия в достаточно чистом виде. При этом для кристаллизации гидратированного карбоната натрия горячий водный раствор необходимо охлаждать до весьма низких температур, как правило 0—10 °С. Обычно работают в интервале температур 38—60 °С.

При проведении описанного выше процесса, в котором горячий водный раствор для кристаллизации гидратированного карбоната натрия охлаждают до ~15°С, маточный раствор можно нагревать для кристаллизации хлорида натрия до 49°С. Выпадающие кристаллы хлорида натрия имеют достаточную степень чистоты и выводятся по линии 33. Предпочтительно, чтобы количество удаляемого хлорида натрия в сумме с количеством хлорида, циркулируемого по линии 35, было примерно равно общему количеству хлорида натрия, содержащемуся в горячем водном растворе, который затем подвергается охлаждению для выделения кристаллогидрата карбоната натрия.

Хлорид натрия, выводимый по линии 33, может найти различные применения. Обычно его используют для регенерации химических агентов на стадии отбеливания. Например, водный раствор хлорида натрия можно подвергнуть электролизу для получения гидроксида натрия, подаваемой на стадию отбеливания по линии 8. Его можно также использовать для получения диоксида хлора и хлора путем взаимодействия с хлоратом натрия и серной кислотой. Получаемые диоксид хлора и хлор подаются на стадию отбеливания по линии 7. Кроме того, при электролизе водного раствора хлорида натрия может быть получен хлорат натрия, применяемый для получения диоксида хлора путем восстановления в кислой среде.

На схеме показано, что упаривание маточного раствора, полученного после отделения карбоната натрия, и отделение выпадающих из него кристаллов хлорида натрия проходят в одном и том же аппарате 32. В действительности обычно используют два отдельных аппарата, причем суспензию, образующуюся при выпаривании, переносят во второй аппарат, где и происходит отделение твердого хлорида натрия.

Маточный раствор, получаемый после выделения хлорида натрия, обычно еще содержит некоторые количества хлорида и карбоната натрия. По линии 35 его возвращают в аппарат для растворения остатка 17, либо соединяют с горячим водным раствором, подаваемым по линии 19. В маточном растворе по линии 35 могут содержаться малые количества гидроксида натрия, которые не были удалены с помощью описанного процесса. Присутствие гидроксида натрия может быть связано с использованием промывных вод со стадии промывки шлама карбоната кальция в аппарате для растворения 17, куда они подаются с водой по линии 18. Гидроксид натрия может также образовываться вследствие наличия малых количеств оксидов натрия в остатке от сжигания.

Маточный раствор из линии 35 может быть обработан диоксидом углерода или другими реагентами для превращения присутствующего гидроксида натрия в карбонат натрия до того, как маточный раствор из линии 35 соединяют с горячим водным раствором в линии 19. Таким образом можно предотвратить накопление гидроксида натрия в маточном растворе, рециркулируемом по линии 35. В случае необходимости, после выделения хлорида натрия маточный раствор может быть снова подвергнут охлаждению для осаждения дополнительных количеств гидрата карбоната натрия.

Таким образом, процесс позволяет разделить карбонат натрия и хлорид натрия, содержащиеся в остатке от сжигания и получить их в достаточно чистом виде со степенью извлечения из остатка близкой к количественной.

ЛИТЕРАТУРА

1. Вернадский В.И. Химическое строение биосферы Земли и ее окружения. М.: Мысль, 1967. 374 с.

2. Вронский В.А. Прикладная экология. Ростов н/Д.: Изд-во "Феникс", 1996. 512 с.

3. Винокурова Н.Ф., Трушин В.В. Глобальная экология. М.: Просвещение, 1998. 270 с.

4. Герасимов И.П. Научные основы современного мониторинга окружающей среды // Изв. АН СССР. Сер. географ. 1975. №3. С.13-25.

5. Дажо Р. Основы экологии. М.: Прогресс, 1975. 416 с.

6. Демина Т.А. Экология, природопользование, охрана окружающей среды. М.: Аспект Пресс, 1995. 143 с.

7. Дювиньо П., Танг М. Биосфера и место в ней человека / Пер. с франц. М.: Прогресс, 1973. 267 с.

8. Зеленин К. Н. Оксид азота (II): новые возможности давно известной молекулы // Соросовский образовательный журнал. 1997. № 10. С.105-110.

9. Израэль Ю.А. Экология и контроль состояния природной среды. М.: Гидрометеоиздат, 1984. 560 с.

10. Исидоров В.А. Органическая химия атмосферы. Л.: Химия, 1979. 344 с.

11. Колтун М. Земля. М.: Мирос, 1994. 176 с.

12. Ковда В.А. Биохимия почвенного покрова. М.: Наука, 1985. 263 с.

|