.

Природные ресурсы и их классификация.

Природные ресурсы – это те средства существования людей, которые не созданы их трудом, но находятся в природе.

Существует несколько классификаций природных ресурсов. Одна из них – по назначению.

По назначению ресурсы делятся на четыре группы:

Пищевые

Энергетические

Сырьевые

Экологические

Наиболее интересна классификация ресурсов по исчерпаемости. По исчерпаемости ресурсы делятся на исчерпаемые и неисчерпаемые.

К неисчерпаемым ресурсам относятся три группы ресурсов:

Космические

Климатические

Водные

Космические ресурсы – это солнечное излучение, энергия приливов и отливов и т.д.

Климатические ресурсы – это атмосферный воздух, энергия ветра, атмосферные осадки и т.д.

Водные ресурсы – это все запасы воды на Земле.

Исчерпаемые ресурсы делятся на невозобновимые, относительно возобновимые, и возобновимые.

Невозобновимые ресурсы – это ресурсы, скорость расходования которых на много порядков больше скорости возобновления (например, полезные ископаемые).

Относительно возобновимые ресурсы – это ресурсы, скорость расходования которых на один-два порядка выше скорости возобновления.

Здесь выделяется два типа ресурсов – это почвы и лесные ресурсы.

Возобновимые ресурсы – это ресурсы, скорость возобновления которых близка к скорости расходования (например, животный мир, большинство растительности, некоторые минеральные ресурсы).

Энергетические ресурсы.

Энергетические ресурсы делятся на возобновимые и невозобновимые.

К невозобновимым относятся уголь, нефть, газ, торф, ядерное топливо, легкие элементы, которые могут быть использованы в термоядерном синтезе: водород, гелий, литий, дейтерий.

К возобновимым энергетическим ресурсам относятся энергия прямых солнечных лучей, энергия фотосинтеза, мускульная энергия, гидроэнергия, ветровая энергия, геотермальная энергия, энергия приливов и отливов, энергия волн, энергия процессов выпадения осадков и их испарения. Основным направлением энергетики должна быть замена невозобновимых ресурсов на возобновимые, однако, в настоящее время, больше всего энергии (60%) производится на тепловых электростанциях, причём, большая часть тепловых электростанций работает на наиболее экологически опасном топливе – угле.

Достоинства тепловых электростанций:

Недостатки тепловых электростанций:

Вторыми по уровню производства энергии идут гидроэлектростанции (чуть меньше 20% производимой энергии). Доля гидроэнергетики в общем производстве падает, хотя в настоящее время это наиболее дешевая энергия.

Достоинства гидроэлектростанций:

Недостатки гидроэлектростанций:

На третьем месте по производству энергии идут атомные электростанции (более 15% всей энергии). Доля атомной энергетики в настоящее время растёт, хотя существенно медленнее, чем 15-20 лет назад.

Достоинства атомных электростанций:

Очень высокая энергоёмкость топлива

Возможность строительства вблизи потребителя энергии

Недостатки атомных электростанций:

Необходимость утилизации или захоронения отработанного ядерного топлива

Экологические последствия аварий на атомных электростанциях непоправимы

Срок службы атомных реакторов составляет 25-40 лет, после чего их также надо останавливать и утилизировать

Общие инженерные принципы природопользования.

I принцип:

Системный подход к проблемам природопользования и окружающей среды.

Природа, как объект деятельности человека, представляет собой чрезвычайно сложную систему. В общем случае, под системой понимается множество элементов, находящихся во взаимосвязи друг с другом в совокупности образующих определённую целостность, единство. Любая система связана с окружающей средой, любую систему можно представить как элемент системы более высокого уровня или как совокупность систем более низкого уровня.

Биологическая система – это выполняющая некоторую функцию структура, которая взаимодействует с окружающей средой и другими системами как единое целое, состоит из подсистем более низкого уровня, непрерывно приспособительно перестраивает свою деятельность по каналам обратной связи и проявляет свойство самоорганизации.

Системный подход предусматривает комплексную оценку воздействия промышленно-технической деятельности общества на природу с обязательным прогнозированием реакции природы на это воздействие.

II принцип:

Принцип оптимизации биосферы.

При оптимизации биосферы главным вопросом является выявление комплексных критериев оптимизации. В общем случае, оптимизация как функция управления должна стремиться к тому, чтобы научно-техническое развитие не вывело биосферу за рамки экологической ниши человека.

III принцип:

Оптимизация природопользования.

Оптимизация природопользования – это принятие наиболее целесообразных решений при использовании ресурсов и природных систем.

IV принцип:

Темпы роста производства должны быть выше, чем темпы роста добычи сырья.

V принцип:

Гармонизация отношений природы и техники.

Эта проблема решается путём создания так называемых геотехнических или природно-технических систем.

Геотехническая система – это совокупность технических устройств и взаимодействующих с ними элементов природной среды, которые в ходе совместного функционирования обеспечивают с одной стороны – высокие производительные и прочие целевые показатели, а с другой стороны поддерживают в зоне своего влияния благоприятную экологическую обстановку. Геотехническая система – это совокупность технических устройств и взаимодействующих с ними элементов природной среды, которые в ходе совместного функционирования обеспечивают с одной стороны – высокие производительные и прочие целевые показатели, а с другой стороны поддерживают в зоне своего влияния благоприятную экологическую обстановку.

Схема взаимодействия производства и природной среды в пределах геотехнической системы:

И то и другое воздействие является раскачивающее дестабилизирующим, т.е. обратная связь положительна. Для компенсации в геотехническую систему вводят блок управления. Блок управления по каналам мониторинга собирает информацию о производстве и природной среде, а затем по каналам отрицательной обратной связи осуществляет стабилизирующее воздействие.

VI принцип:

Экологизация производства.

Экологизация производства – это уподобление производственных процессов, т.е. ресурсных циклов, естественным замкнутым круговоротом веществ.

Это достигается за счёт внедрения малоотходных энергосберегающих и ресурсосберегающих производств.

Создание ресурсосберегающих и энергосберегающих производств.

Существуют следующие пути создания таких производств:

Комплексная переработка сырья

Разработка новых эффективных технологических процессов

Применение нетрадиционных видов энергии

Создание бессточных и замкнутых систем водоснабжения

Схема оборотного водоснабжения предприятия:

Qn

– количество воды, забираемое из источника водоснабжения.

Qсб

– количество воды, сбрасываемое предприятием.

Qоб

– количество оборотной воды.

Для оценки эффективности оборотных систем водоснабжения используются следующие параметры:

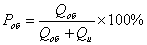

Процент оборота воды:

Коэффициент использования воды:

Рекуперация отходов – это улавливание и переработка цепных веществ, находящихся в отходах

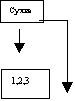

Классификация конструкций аппаратов для пылеулавливания.

| Пылеулавливающие аппараты |

|

|

| Механические |

Электрические |

|

|

|

|

Мокрые |

9,10,11 |

|

|

| 12 |

| 7,8,9 |

| Фильтрующие |

|

| 4,5,6 |

Гравитационные

Инерционные

Центробежные

Зернистые фильтры

Волокнистые фильтры

Тканевые фильтры

Капельные

Плёночные

Барботажные

Сухие-горизонтальные

Сухие вертикальные

Мокрые

Барботаж – продувка газа сквозь слой жидкости.

Основным критерием выбора того или иного аппарата является степень очистки:  , где , где  и и  соответственно концентрация пыли до и после работы аппарата. соответственно концентрация пыли до и после работы аппарата.

Степень очистки зависит от свойств пыли и параметров газопылевого потока. В процессе пылеулавливания важны следующие физико-химические характеристики пыли:

Плотность пыли

Фракционный состав, т.е. присутствие пыли разных размеров

Стачиваемость пыли

Электрическая заряженность пылевых частиц

Адгезионные свойства, т.е. способность пыли к слипанию

Чем больше слипаемость пыли, тем больше вероятность её осаждения в газоходах и непредназначенных для этого элементов пылеуловителей. Адгезионное свойство тем больше, чем больше влажность пыли и меньше её размер.

На выбор аппарата влияют следующие характеристики и параметры газопылевого потока:

Объёмный расход или скорость газопылевого потока

Влажность газопылевой смеси

Температура газопылевой смеси

Наличие горючих и взрывоопасных примесей

Ресурсный цикл как антропогенный круговорот веществ.

Ресурсный цикл – это совокупность превращений и пространственных перемещений в вещества или группы веществ на всех этапах использования их человеком.

Примерная тема ресурсного цикла:

В отличие от естественно замкнутых круговоротов веществ, на каждом этапе ресурсного цикла существуют потери.

Загрязнение окружающей среды – это природные ресурсы, оказавшиеся не на своём месте.

Основные направления охраны окружающей природной среды от промышленных выбросов.

Очистка газов от пыли.

Многие современные технологические процессы связаны с дроблением или измельчением твёрдых веществ или с перевозкой сыпучих материалов. Во всех этих случаях образуются пылевые частицы. В связи с тем, что суммарная площадь поверхности пылевых частиц существенно больше, чем исходная площадь поверхности исходного материала, пылевые частицы чрезвычайно химически и биологически активны и, следовательно, чрезвычайно вредны. Пылевые частицы имеют разную форму, однако, их размер принято характеризовать параметром, называемым «седиментационный диаметр». Это диаметр частицы, имеющей форму шара, скорость осаждения и плотность которой равна скорости осаждения и плотности исходной частицы.

Работа пылеулавливающих аппаратов основана на следующих механизмах осаждения частиц:

Гравитационное осаждение под действием силы тяжести

Инерционное осаждение

Центробежное осаждение

Диффузионное осаждение

Электрическое осаждение

Гравитационные аппараты.

В этих аппаратах пыль осаждается под действием силы тяжести. Простейшим гравитационным аппаратом является пылеосадительная камера.

Двухсекционная горизонтальная пылеосадительная камера:

Гравитационные аппараты имеют следующие преимущества:

Простота конструкции

Низкая стоимость

Малые эксплуатационные расходы

Малая скорость движения газа через аппарат и, следовательно малый необходимый перепад давления между входом и выходом аппарата и малые энергетические расходы

Возможность улавливания твёрдых абразивных частиц

Недостатки гравитационных аппаратов:

Большие габариты

Малая эффективность очистки

Более сложным гравитационным аппаратом является камера Говарда:

Инерционные пылеуловители.

Эффективность очистки может быть повышена, а габариты аппаратов уменьшены, если вдобавок к эффекту гравитационного осаждения придать частицам дополнительный импульс движения вниз. Действие инерционных аппаратов основано на резком изменении направления движения газопылевого потока. При этом, более тяжёлые пылевые частицы вследствие большей инерции будут сохранять первоначальные направления движения, а существенно более лёгкие молекулы газа будут резко изменять направление движения и выходить из аппарата.

Инерционный пылеуловитель: Инерционный пылеуловитель:

Существенно более сложным инерционным аппаратом является жалюзийный пылеотделитель:

Центробежные пылеулавливающие аппараты.

Центробежные пылеуловители или циклоны – это пылеулавливающие системы, в которых твёрдые частицы удаляются из закрученного газового потока под действием центробежных сил.

В связи с тем, что центробежная сила, действующая на пылевые частицы больше чем гравитационная сила или сила инерции. Габариты центробежных аппаратов меньше, а эффективность выше, чем у гравитационных или инерционных аппаратов. Однако, для центробежных аппаратов требуется большая скорость движения газопылевой смеси и, следовательно, большой перепад давлений между входом и выходом аппарата и большие энергетические расходы. Если в газе присутствуют твёрдые абразивные частицы, то перед центробежным аппаратом необходимо ставить гравитационный или инерционный аппарат.

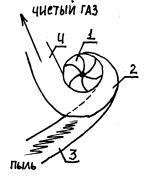

Схема циклона:

Газ поступает на очистку через трубу 1, по касательной к внутренней поверхности корпуса 2 и совершает вращательно-поступательное движение вдоль корпуса к бункеру 3. Под действием центробежных сил пылевые частицы отбрасываются к стенкам корпуса, тормозятся и образуют на стенках пылевой слой 5, который постепенно стекает в бункер. Отделение частиц пыли от газа происходит в герметичном бункере при повороте газового потока на 1800

. Очищенный газ выходит через трубу 4.

Второй вариант центробежного пылеуловителя – это так называемый ротационный пылеуловитель. Он более компактен чем циклон, т.к. вентилятор и пылеуловитель объединены в одном корпусе.

Рисунок пылеуловителя ротационного типа:

Вентиляторное колесо 1. Загрязнённый газ подаётся перпендикулярно плоскости рисунка. При работе вентиляторного колеса пылевые частицы за счёт центробежных сил отбрасываются к стенкам спиралеобразного корпуса 2 и движутся вдоль них к выходному отверстию 3, откуда попадают в специальный бункер. Очищенный газ выходит через трубу 4.

Электрические аппараты для очистки газа от пыли.

Процесс очистки в этих аппаратах основан на ударной ионизации газа в зоне коронирующего электрического разряда. Затем, при столкновении происходит передача заряда от ионов газа к частицам пыли, а уже заряженные пылевые частицы оседают на электродах аппарата.

Рисунок цилиндрического вертикального электрофильтра:

1- центральный коронирующий электрод

2- цилиндрический осадительный электрод

Пыль из аппарата удаляется механическим встряхиванием.

Фильтрующие аппараты.

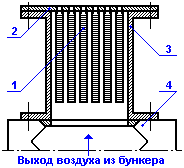

Фильтрующий аппарат для очистки воздуха от мучной пыли.

Конструкция аппарата показана на рисунке.

Фильтрующий аппаратсостоит из ФЭК 1, закрепленных своими штуцерами в решетке 2. Решетка 2 прикреплена болтами к корпусу 3. Фильтрующий аппарат крепится на верхней части приемного бункера пневмотранспортной системы, предназначенной для перегрузки муки из хранилища в производственный цех. В процессе пневмотранспортирования в бункере 4 образуется пылевоздушная смесь, устремляющаяся через его верхнее выходное отверстие. Пылевоздушная смесь поступает в корпус 3 и далее на внешние поверхности ФЭК 1, где происходит отделение пылевидных частиц муки от воздуха. Очищенный воздух через штуцеры ФЭКов 1 выходит в атмосферу. Частицы муки, накопившиеся в виде слоя на фильтрующей поверхности ФЭК, при прекращении подачи воздуха под действием силы тяжести отделяются от поверхности ФЭК и падают в днище аппарата. Кроме того, отделению частиц от поверхности фильтрующих элементов и их регенерации способствует также вибрация бункера, возникающая при включении ротационных питателей муки, установленных в днище аппарата.

Технические характеристики аппарата:

Материал - нержавеющая сталь 12Х18Н10Т;

Габариты - 500х500х400 мм;

Число установленных ФЭК - 105шт.;

Суммарная поверхность фильтрования - 1,575 кв.м.;

Степень улавливания мучной пыли - 99.99972 %;

Усредненная удельная скорость воздуха ~3000 м3

/(м2

час атм).

Мокрые аппараты для пылеочистки.

Как мокрые, так и сухие аппараты имеют свои достоинства и свои недостатки.

Достоинства сухих аппаратов:

Получение конечного продукта без дополнительной очистки

Отсутствие коррозии

Малый объём хранилища конечного продукта

Длительный срок службы

Недостатки сухих аппаратов:

Большие размеры

Ремонт аппарата и удаление сухой пыли опасно для персонала

Сухая пыль очень гигроскопична, легко впитывает воду и слёживается

Достоинства мокрых аппаратов:

Одновременное улавливание пыли и вредных газов

Охлаждение и промывка горячих газов

Отсутствие опасности пожара или взрыва

Малые габариты

Недостатки мокрых аппаратов:

Возможность кристаллизации растворённых веществ

Необходимость отстаивания или фильтрования нерастворённых частиц

Коррозия

Возможность замерзания жидкости на холоде

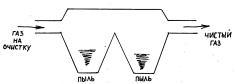

Мокрые пылеулавливающие аппараты называют скрубберы.

Схема скруббера:

1-жидкость с пылью

2-форсунки для распыления жидкости

Очистка газов от газообразных загрязнений.

Все методы очистки газов от газообразных загрязненийделятся на три группы:

Абсорбция – это поглощение газа в объёме твёрдого или жидкого поглотителя, чаще всего – жидкости.

Адсорбция – это поглощение газа на поверхности твёрдого или жидкого поглотителя.

Термические методы.

| Абсорбция |

|

|

|

| Чистая абсорбция |

Хемосорбция |

Безотходная очистка |

Чистая абсорбция чаще всего проводится жидкими поглотителями и может осуществляться противоточно, когда газ и жидкость движутся в разных направлениях, и прямоточно, когда газ и жидкость движутся в одном направлении.

Движущей силой процесса является разность концентраций загрязняющего вещества в газе и жидкости.

Скорость переноса поглощаемого газа определяется:

Свободной поверхностью абсорбента

Движущей силой процесса

Коэффициентом «масса переноса»

Площадь абсорбирующей поверхности зависит:

От количества орошающей жидкости на единицу объёма газа

От размеров капель

От конструкции абсорбера

Коэффициент «масса переноса» зависит:

От скорости диффузии газовых молекул

Толщины переходного слоя на поверхности

Разности концентраций загрязняющего вещества в газе и жидкости

От температуры и давления в системе

Хемосорбция отличается от чистой абсорбции тем, что после поглощения вредное вещество вступает в химическую реакцию с каким-либо реагентом и переводится в безвредное состояние.

Хемосорбция применяется для очистки газов от:

Угарного газа

Углекислого газа

Оксидов серы

Оксидов азота

Сероводорода

Хлористого водорода

Биохимические методы основаны на способности микроорганизмов разрушать и перерабатывать различные соединения. Эти методы более всего применимы для очистки газов постоянного состава. При изменении состава газа микроорганизмы не успевают приспособиться и эффективность очистки падает. Высокая эффективность газоочистки достигается при условии, что скорость биохимического окисления вредных веществ превышает скорость их поступления с газом.

Различают две группы аппаратов биохимической очистки:

Биоскрубберы

Биофильтры

Биоскрубберы – это абсорбционные аппараты, в которых газ орошается водным раствором активного ила и вредные вещества разрушаются микроорганизмами присутствующими в активном иле. В биофильтрах очищаемый газ пропускается через фильтрующий слой, который орошается водой для создания необходимой влажности. Фильтрующим слоем служат природные или искусственные материалы, на которые наносится плёнка активного ила.

Адсорбция – это поглощение газов на поверхности твёрдого или жидкого поглотителя, чаще всего используются твёрдые пористые вещества.

Площадь поверхности адсорбента может быть очень велика и для некоторых веществ составляет несколько квадратных метров на грамм вещества. Поглощаемые вещества удерживаются в порах либо химическими силами (это химическая адсорбция) либо силами Ван-дер-Ваальса – это физическая адсорбция.

Газ адсорбируется в несколько стадий:

Перенос молекулы газа к поверхности твёрдого тела

Проникновение молекулы газа в поры твердого тела

Собственно адсорбция, т.е. удержание молекулы газа.

Лимитирующей для процесса является самая медленная из этих трёх стадий.

Движущей силой процесса является градиент концентрации загрязняющего вещества в газе и на поверхности твёрдого тела. С ростом концентрации этого вещества на поверхности, градиент концентрации уменьшается и преобладающим процессом становится равновесный обмен молекулами.

Адсорбция рекомендуется для газа с невысокими концентрациями загрязняющих компонентов. Поглощённые вещества удаляются из спор продувкой инертным газом, паром или термической десорбцией при нагревании.

Достоинствами этого метода являются:

Высокая степень очистки

Отсутствие жидкостей

а) Газы не охлаждаются

б) Нет необходимости в насосах и энергии на перекачку

Недостатками этого метода являются:

Очищаются только сухие и незапылённые газы

Скорость движения газа через аппарат очень мала

Термические методы.

Основаны на способности горючих токсичных компонентов окисляться до менее токсичных при высокой температуре.

Преимущества этой группы методов:

Небольшие габариты установок

Простота обслуживания

Высокая эффективность обезвреживания

Низкая стоимость очистки

Область применения метода ограничивается характером веществ, получающихся при окислении. Так, если газовая смесь содержит фосфор, серу или галогены, то после окисления получаются вещества более токсичные, чем исходные.

Различают три схемы термических методов:

Прямое сжигание в пламени

Термическое окисление

Каталитическое окисление

Первая и вторая схемы осуществляются при температуре 600С0

-800С0

, а третья схема при температуре 250С0

-400С0

.

Выбор схемы определяется:

Химическим составом загрязняющих веществ

Концентрацией загрязняющих веществ

Начальной температурой выброса

Объёмным расходом газовой смеси

Предельно допустимыми выбросами загрязняющих веществ.

I-ая схема: прямое сжигание в пламени.

Проводится в тех случаях, когда выбрасываемые газы достаточно нагреты и приносят с собой не менее 50% общей теплоты сгорания. Одной из проблем этого метода является то, что температура пламени в факеле может достигать 1300С0

. При наличии избытка кислорода и достаточном времени при такой температуре начинают образовываться окислы азота, которые чрезвычайно токсичны. Примером прямого сжигания является сжигание хвостовых газов на нефтеперерабатывающих заводах. Эти газы сжигаются в открытом факеле. Существует ряд конструктивных решений, которые позволяют осуществлять прямое сжигание в замкнутой камере. Так, существуют камерные дожигатели с открытым пламенем для нейтрализации отходов лакокрасочного производства.

II-ая схема: термическое окисление.

Применяется, когда выбрасываемые газы имеют достаточно высокую температуру, однако концентрация кислорода или горючих компонентов низка для поддержания открытого пламени. Эта схема проводится, в основном, в закрытых аппаратах с хорошим перемешиванием газового потока. При такой схеме отсутствует пламя, и, следовательно, можно снизить расходы на изготовление аппарата, а также отсутствуют выделения окислов азота.

III-я схема: каталитическое окисление.

Используется для превращения токсичных компонентов в менее токсичные за счёт введения в систему дополнительных веществ катализаторов. Катализатор, взаимодействуя с одним из компонентов газовой смеси, образует промежуточное соединение, которое затем распадается с образованием менее токсичного вещества и катализатора. Скорость каталитического окисления выше, чем термического, что позволяет сократить размеры аппарата. Существенное влияние на скорость и эффективность каталитического процесса оказывает температура газовой смеси. Для каждой каталитической реакции существуют минимальные температуры начала реакции, ниже которой катализатор не проявляет активность. С повышением температуры в заданном интервале эффективность каталитического процесса возрастает. Для осуществления процесса требуется незначительное количество катализатора, расположенного так, чтобы обеспечить максимальную поверхность контакта с газовым потоком. В большинстве случаев катализаторами являются металлы: серебро, платина, палладий или оксиды металлов: оксид меди, оксид ванадия. Катализаторы обычно наносят на огнеупорные материалы. Каталитическим процессам мешает пыль и каталитические яды. Такие методы, например, используются в каталитических коробках для очистки выхлопных газов автомобиля.

|