Содержание

1. Общая часть

Введение

1.1 Назначение цеха, выпускаемая продукция

1.2 Механическое оборудование цеха (план участка)

1.3 Организация технического обслуживания и ремонта оборудования цеха

2. Специальная часть

2.1 Назначение, устройство, кинематика и принцип действия гильотинных ножниц с нижним резом

2.2 Расчет расхода смазки узла, агрегата

2.3 Восстановление быстро изнашиваемой детали методом первоначальных размеров

2.4 Расчет детали агрегата на прочность

2.5 Определение усилия резания гильотинных ножниц

2.6 Составление ведомости дефектов

2.7 Составление графика ППР

3. Производственная безопасность

3.1 Мероприятия по охране окружающей среды

3.2 Техника безопасности при проведении капитального ремонта

Список литературы

Приложение

Введение

В металлургический комплекс входят черная и цветная металлургия охватывающие все стадии технологических процессов: от добычи и обогащения сырья до получения готовой продукции в виде черных и цветных металлов и их сплавов. Металлургический комплекс – это взаимообусловленное сочетание следующих технологических процессов:

1. Добыча и подготовка сырья к переработке (добыча, обогащение, агломерирование, получение необходимых концентратов);

2. Металлургический передел – основной технологический процесс с получением чугуна, стали, проката черных и цветных металлов, труб;

3. Производство сплавов;

4. Утилизация отходов основного производства и получение из них различных видов продукции.

Мною выполнен курсовой проект по теме: «Гильотинные ножницы с нижним резом».

Где отображены вопросы:

1. Назначение цеха и выпускаемая продукция

2. Механическое оборудование цеха

3. Организация технического обслуживания и ремонт оборудования цеха

4. Назначение устройства, кинематика, принцип действия гильотинных ножниц с нижним резом

5. Расчет детали агрегата на прочность

6. Расчет смазки узла агрегата

7. Восстановление быстро изнашиваемой детали методом первоначальных размеров

8. Определение усилия распрессовки

9. Составление ведомости дефектов

10. Составление графика П.П.Р. цеха

11. Мероприятия по охране окружающей среды

12. Техника безопасности при проведении капитальных ремонтов.

1. Общая часть

1.1 Назначение цеха и выпускаемая продукция

Сортопрокатный цех ОАО «Амурметалл» занимается выпуском сортовой прокатной продукции

Изготавливают сортамент из заготовок (слябов, блюмов, листов), которые нагревают и подвергает механической обработке в прокатных клетях - режут, прокатывают (вытягивают и прессуют), гнут и т.д.

Сортопрокатный цех выпускает следующие виды металлоконструкций:

1) Простые

- арматура от № 10 до № 40

- круг диаметром 10 40 мм 40 мм

- катанка диаметром 5,5 9,5 мм 9,5 мм

2) Фасонные

- уголок №25, №30, №40

- швеллер

- двутавр

- зетобразный прокат

- рессонно-желобчатый прокат

1.2 Механическое оборудование цеха

В состав механического оборудования цеха входят:

- Четыре печи. Они изготовлены из огнеупорного материала, работают на сжигании природного газа. Печи работают непрерывно. Подача газа прекращается только во время капитального ремонта печей.

- Три прокатные клети. Клети «ДУО» состоят из двух рабочих валков и нажимного механизма. Эти клети реверсивные. В черновой клети «ДУО» вращательный момент пере -дается на прямую от электродвигателей к рабочим валкам через шарнирно закреп - ленные шпинделя. В чистовой клети «ДУО» вращательный момент передается через вертикальную клеть-редуктор, при помощи шарнирно закрепленных шпинделей.

Клеть «КВАРТО» состоит из двух рабочих и двух опорных валков, которые снимают нагрузку с рабочих валков, тем самым препятствуют поломкам и деформациям рабочих валков. Также клеть оснащенавертикальными шпинделями,припомощи которых, регулируется ширина прокатываемой полосы. В остальном конструкция клети «КВАРТО» аналогична конструкции черновой клети «ДУО».

Концевая моталка предназначена для сматывания тонколистового проката в рулон. Состоит из вращающегося барабана и четырех деформирующих (направляющих) роликов, оснащенных пневматическими прижимными механизмами.

-Ножницы. В листопрокатном цехе ОАО «АМУРМЕТАЛЛ» используются дисковые и гильотинные ножницы, предназначенные для продольной и поперечной резки полосы.

-Рольганги. Они являются механизмами перемещения. В листопрокатном цехе ОАО «АМУРМЕТАЛЛ» используются рольганги с механическим и индивидуальным электрическим приводом.

1.3 Организация технического обслуживания и ремонта оборудования цеха

Согласно ГОСТ 1832 - 78техническое обслуживание(ТО)представляет слабойкомплекс операций или операцию по поддержанию работоспособностиилиисправностиизделия при использовании по назначению, при хранении и транспортировании. Применительно к прокатному оборудованию техническое обслуживание охватывает комплекс работ по поддержанию его работоспособности в периоды между плановыми остановками на ремонты, включая плановые профилактические осмотры, уход, надзор и внутрисменное обслуживание оборудования.

Цель ТО - своевременное обнаружение и устранение неисправностейи дефектов оборудования, предупреждение преждевременного износа узлов и деталей в процессе эксплуатации и накопление данных, необходимых для правильного определения объемов ремонтных работ, их периодичности и продолжительности.

Ремонт - комплекс операций по восстановлению исправности или работоспособности, а также по восстановлению ресурса оборудования или его составных частей. Содержание части операций ремонта может совпадать с содержанием некоторых операций ТО, однако при выполнении ремонтов обязательным условием считается восстановление первоначальных характеристик оборудования, обусловленных нормативно-технической документацией.

Ремонты выполняет ремонтный персонал производственного цеха, а также персонал ремонтных цехов отдела главного механика завода и специализированных ремонтных трестов. В выполнении ремонтов также принимают участие эксплуатационный и дежурный персонал цеха.

Система технического обслуживания и ремонта (ТОиР) - совокупность взаимосвязанных средств, документации ТОиР и исполнителей, необходимых для поддержания и восстановления качества оборудования, входящего в систему ТОиР. Внастоящее время на металлургических заводах применяется система ТОиР, которая основана на принудительной остановке оборудования на профилактические осмотры, ремонты через заранее запланированные промежутки времени (межремонтные периоды) свозможнымипределамиих изменения. Основное содержание системы TOиР: техническоеобслуживаниевмежремонтный период, включающее внутрисхемное обслуживание (уходинадзор) и проведение профилактических осмотров оборудования выполнениеплановых ремонтов оборудования. Система ТОиР включает;

- комплекс мер по содержанию оборудования, которые предусматривают возможность его работы к условиях патологического старения;

- планирование ремонтных работ;

- определение потребности в трудовых и материальных ресурсов;

- изготовление деталей и узлов для замены;

- изготовление нормативов трудовых затрат на плановые ремонты.

Периодическое ТО выполняется через установленные в эксплуатационной документации промежутки времени. Такими интервалами времени являются, например, по окончании которых выполняются профилактические осмотры оборудования.

Цикл ТО - наименьшие повторяющиеся интервалы времени, в течение которых выполняются в определенной последовательности все установленные виды периодического ТО.

Ремонтный цикл - это наименьшие повторяющиеся интервалы времени, в течение которых выполняются в определенной последовательности все установленные виды ремонта. Для прокатного оборудования в качестве ремонтного цикла принимают период между двумя капитальными ремонтами.

Техническая эксплуатация — комплекс мер, осуществляемых обслуживающим персоналом по обеспечению нормального функционирования оборудования при сохранении установленных технико-экономических показателей. Эти мероприятия включают как управление технологическим процессом и работой агрегатов и машин при выполнении ими заданных функций, так и техническое обслуживание.

2. Специальная часть

2.1 Назначение устройства, кинематика и принцип действия гильотинных ножниц с нижним резом

Конструкция ножниц

Гильотинные ножницы с нижним резом усилием 6 МН.

Ножницы имеют нижний нож длиной 3000 мм и верхний наклонный нож с наклоном 1: 10 (5° 42'); максимальная толщина разрезаемого листа 50 мм; предел прочности разрезаемого металла до 800 МПа.

Ножницы предназначены для поперечной резки толстых листов при длине реза до 3000 мм. Ножницы этого типа установлены в поточной линии отделки толстых листов толстолистового стана 2800.

Станина состоит из двух стальных (литых или сварных из толстых листов) стоек, установленных на фундаменте. Внизу стойки соединены траверсой (суппортом) для нижнего ножа; вверху стойки соединены стяжными болтами и траверсой, на которой установлен редуктор. Стальной литой суппорт верхнего ножа установлен в направляющих станины и двумя шатунами соединен с коленчатым валом. Суппорт имеет грузовое уравновешивание.

Коленчатый вал установлен в станине на подшипниках скольжения. На одном конце вала свободно вращается зубчатое колесо и имеется кулачковая муфта включения. Исходное положение вала фиксируется грузовым ленточным тормозом с электромагнитом. Ножницы включаются на резание пневматическим цилиндром, поршень которого соединяет кулачковую муфту, сидящую на шпонках на коленчатом валу, с зубчатым колесом. Муфта включается автоматически после поворота коленчатого вала на 360°.

Стальной литой корпус прижима прикреплен к станине; в корпусе размещены пять пневматических цилиндров диаметром 400 мм; штоки цилиндров прижимают лист к нижнему суппорту перед резкой. На одном цилиндре установлен конечный выключатель; включение ножниц на резание возможно только при опущенном прижиме.

Ножницы приводятся от электродвигателя переменного тока мощностью 280 кВт и частотой вращения 900 мин-1

через двухступенчатый редуктор и пару цилиндрических шестерен (i = 71), большая шестерня которых вращается непрерывно и соединяется с муфтой включения. На быстроходном валу редуктора расположены два маховика с маховым моментом 75 МН-м. Общая масса ножниц 300 т.

Ножницы установлены в поточной линии поперечной резки полосы на листы мерной длины; наибольшая ширина полосы 2350 мм; толщина 6 мм; предел прочности материала полосы 500 МПа. Ход нижнего ножа 135 мм, длина режущей кромки 2500 мм. Наклонным (с углом Г 40') является нижний нож 6, поэтому прижим 9 установлен на суппорте 10 нижнего ножа и при резании прижимает полосу к верхнему прямому ножу 8 и верхней траверсе 7. Ножи изготовлены из стали марки Х12М. Ножницы приводятся электродвигателем переменного тока мощностью 30 кВт и частотой вращения 725 мин-1

через двухступенчатый редуктор (i = 20). Ножницы включаются на резание оператором и останавливаются в исходном положении при помощи командоаппарата, установленного на тихоходном валу редуктора.

При вращении эксцентрикового вала 12 с частотой 36 мин-1

кольца 11 эксцентрикового вала обкатываются по опорным планкам 4 снизу суппорта. Для обеспечения возврата суппорта в нижнее исходное положение предусмотрены боковые хомуты 3, которые вверху прикреплены к нижнему суппорту, а внизу опираются поперечиной 2 на кольцо.

Прижим 9 при резании прижимает лист в верхней траверсе при помощи пневматических цилиндров 13 (воздух под избыточным давлением 0,4 МПа попадает в нижнюю полость). Передний немерный конец полосы (имеющий форму «языка») сбрасывается в нижний короб путем опускания стола 5 при помощи пневматического цилиндра.

Ножи имеют симметричное сечение всех четырех рабочих граней согласно ГОСТ 7785—72. Масса ножниц 13,5 т с приводом — 39 т. При вмятии ножей в металл происходит изгиб разрезаемого листа относительно плоскости резания. С целью обеспечения перпендикулярности резания применяют специальные устройства для прижима листа к верхнему суппорту: пружинные и пневматические.

Пружинные прижимы весьма просты по конструкции, однако, имеют следующий недостаток: при ходе нижнего суппорта вверх усилие сжатия пружины увеличивается в несколько раз, вследствие чего повышается расход мощности резания и от планки прижима возможно образование вмятин на листе.

Пневматические прижимы работают при постоянном усилии прижатия планки к листу: при ходе поршня вверх и повышении давления воздуха часть его выходит в атмосферу через разгрузочный клапан в трубопроводе. Недостатки прижима следующие: а) водные пары в атмосфере цилиндра конденсируются и в зимних условиях иногда замерзают; б) уплотнения цилиндра быстро изнашиваются, особенно от косых ударов при задаче листа в ножницы.

На новых ножницах с нижним резом конструкции СКМЗ применен усовершенствованный прижим, состоящий из шарнирного параллелограмма, одно звено которого опирается на небольшую пружину, а два противоположных шарнира обкатываются по копирам; этот прижим не имеет указанных выше недостатков.

2.2 Расчет смазки узла агрегата

Таблица 2.1 Карта смазки

| Точка смазки |

Вид и способ смазки |

Режим

смазки

|

Марка смазочного

материала по ГОСТ

для умеренного

климата

|

Марка смазочного

материала по ГОСТ

для тропического климата

|

| 1 |

Густая смазка

|

Два раза

в смену

|

Солидол УС-1 |

Смазка

ЦИАТИМ-203

|

| 2 |

Густая смазка

(пресс-масленкой)

|

То же |

То же |

То же |

| 3 |

Густая смазка

(накладывать вручную)

|

Один раз

в смену

|

Смазка графитная

УСсА

|

>> |

| 4 |

Жидкая смазка

(ручной масленкой)

|

То же |

Масло индустриальное 45В |

Масло индустриальное ИС-45 |

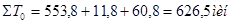

Норма расчета густой (пластинчатой) смазки (см3

) в единицу времени (час) на единицу площади смазываемой поверхности (м2

) определяем по эмпирической зависимости:

(1) (1)

где – количество смазки (см3

), которое следует подовать ежечасно на 1 м2

трущейся поверхности узла трения; – количество смазки (см3

), которое следует подовать ежечасно на 1 м2

трущейся поверхности узла трения;

11 – минимальная норма расхода смазки для подшипников диаметром до 100 мм

- коэффициент, учитывающий зависимость расхода смазки от диаметра подшипника - коэффициент, учитывающий зависимость расхода смазки от диаметра подшипника

(2) (2)

- коэффициент, учитывающий зависимость расхода смазки от числа оборотов подшипника - коэффициент, учитывающий зависимость расхода смазки от числа оборотов подшипника

(3) (3)

- коэффициент, учитывающий качество трущихся поверхностей; при хорошем качестве, - коэффициент, учитывающий качество трущихся поверхностей; при хорошем качестве,

- коэффициент, учитывающий рабочую температуру подшипника, - коэффициент, учитывающий рабочую температуру подшипника,

- коэффициент, учитывающий нагруженность подшипника, - коэффициент, учитывающий нагруженность подшипника,

Находим объем пластинчатой смазки периодически подаваемый питателем к точке смазки

(4) (4)

где - площадь трущейся поверхности подшипника, м2 - площадь трущейся поверхности подшипника, м2

(5) (5)

где - ширина подшипника мм, - ширина подшипника мм,

- период между двумя последовательными подачами смазки, - период между двумя последовательными подачами смазки,

Принимаем питатель типа 2-02 00-4-К

Определяем количество пластинчатой смазки, расходуемое за один цикл работы системы

(6) (6)

где - число двухлинейных питателей данного типа - число двухлинейных питателей данного типа

(7) (7)

- число отводов, - число отводов,

- номинальная подача питателей, - номинальная подача питателей,

Определяем суточный расход смазки

(8) (8)

где - число циклов за одни сутки - число циклов за одни сутки

(9) (9)

2.3 восстановление быстро изнашиваемой детали методом восстановления первичных размеров

Порядок восстановления детали методом первоначальных размеров:

1. Очистить деталь от грязи и посторонних включений

2. Произвести дефектовку (определить вид и степень износа)

3. Произвести предварительную механическую обработку до удаления всех признаков износа

4. Произвести наплавку до диаметра больше номинального на 3-5 мм больше первоначального на сторону

5. Произвести токарную черновую и чистовую обработку

6. При необходимости произвести термическую обработку

В качестве восстанавливаемой детали принимаем вал

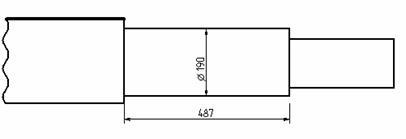

Рисунок 1.1 Вал

Производим наплавку вала с диаметра 182 мм до диаметра 200 мм на длину 487 мм

При толщине направляемого слоя t = 3 мм, число проходов составит:

(10) (10)

где D – диаметр до которого наплавляется деталь,

d – диаметр детали перед наплавкой,

t – толщина наплавляемого слоя

Определяем число оборотов детали  , ,

(11) (11)

где V – скорость наплавки

d – диаметр детали перед наплавкой

Определяем число оборотов детали

(12) (12)

где  - длина наплавляемой поверхности - длина наплавляемой поверхности

- число проходов - число проходов

- число оборотов детали - число оборотов детали

- шаг наплавки - шаг наплавки

Предварительная токарная обработка

Поточим изношенную поверхность детали «как чисто» с диаметром 190 мм до диаметра 142 мм на длину 750 мм

Оборудование: станок токарно-винторезный модели 16К20

Режущий инструмент: резцы проходные с пластинкой твердого сплава Т5К10

Определяем режимы резания

Глубина резания

(13) (13)

где - номинальный диаметр - номинальный диаметр

- диаметр после проточки - диаметр после проточки

При черновом точении величина подачи принимается 0,25 – 0,40 мм/об

Принимаем s = 0,4 мм/об

Находим скорость резания,

(14) (14)

где - табличное значение скорости резания, - табличное значение скорости резания,

- общий поправочный коэффициент - общий поправочный коэффициент

(15) (15)

где - коэффициент, зависящий от периода стойкости резца, - коэффициент, зависящий от периода стойкости резца,

- коэффициент, зависящий от главного угла в плане резца, - коэффициент, зависящий от главного угла в плане резца,

- коэффициент, зависящий от марки твердого сплава резца, - коэффициент, зависящий от марки твердого сплава резца,

- коэффициент, зависящий от состояния поверхности заготовки, без корки, - коэффициент, зависящий от состояния поверхности заготовки, без корки,

Определяем число оборотов шпинделя станка

(16) (16)

По паспорту станка модели 16К20 принимаем ближайшее меньшее число оборотов шпинделя , ,

Время основное

(17) (17)

где - число проходов, - число проходов,

- путь, проходимый резцом по направлению подачи - путь, проходимый резцом по направлению подачи

(18) (18)

где - длина обрабатываемой поверхности - длина обрабатываемой поверхности

- перебег резца, - перебег резца,

- величина обрезная, при - величина обрезная, при

Окончательная токарная обработка

Проточим деталь после наплавки с диаметра D = 160 мм до номинального диаметра Dн

= 150 мм и на длину l = 480 мм,

Глубина резания

(19) (19)

При чистовом точении подачу принимаем в пределах s = 0,15 -0,25 м/об

Принимаем

(20) (20)

где - табличное значение скорости резания, - табличное значение скорости резания,

- общий поправочный коэффициент - общий поправочный коэффициент

(21) (21)

где - коэффициент, зависящий от периода стойкости резца, - коэффициент, зависящий от периода стойкости резца,

- коэффициент, зависящий от главного угла в плане резца, - коэффициент, зависящий от главного угла в плане резца,

- коэффициент, зависящий от марки твердого сплава резца, - коэффициент, зависящий от марки твердого сплава резца,

- коэффициент, зависящий от состояния поверхности заготовки, по загрязненнойкорке, - коэффициент, зависящий от состояния поверхности заготовки, по загрязненнойкорке,

Принимаем значение скорости резания

Находим число оборотов

(22) (22)

По паспорту станка модели 16К20 принимаем ближайшее меньшее число оборотовшпинделя

Находим основное время

(23) (23)

Находим суммарное основное время на восстановление детали

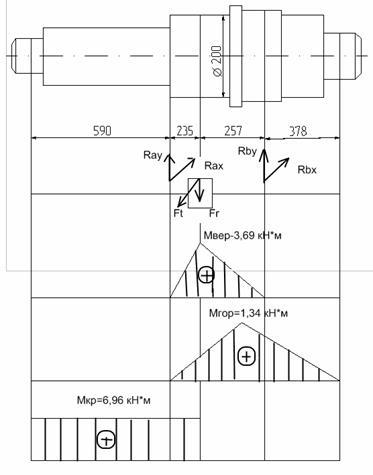

2.4 Расчет детали агрегата на прочность

Произведем проверочный расчет вала редуктора на прочность

Исходные данные:

Число оборотов двигателя

Статический момент на валу двигателя , ,

Определяем окружное усилие на шестерне

(24) (24)

где - делительный диаметр шестерни - делительный диаметр шестерни

Определяем радиальную силу

(25) (25)

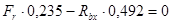

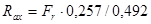

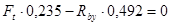

Определяем реакции опор

Вертикальная плоскость

(26) (26)

(27) (27)

Горизонтальная поверхность

(28) (28)

(29) (29)

Определяем изгибающие максимальные моменты и строим эпюру,

(30) (30)

(31) (31)

Определяем суммарный изгибающий момент,

(32) (32)

Определяем крутящий момент

(33) (33)

Определяем коэффициент запаса прочности в сечении 1:1.Диаметр вала в этом сечении 200 мм. Концентрация напряжений обусловлена наличием шпоночной канавки:   ; масштабные факторы ; масштабные факторы   коэффициенты коэффициенты   крутящий момент крутящий момент

Определяем момент сопротивления кручения

(34) (34)

при

Определяем момент сопротивления изгибу

(35) (35)

Определяем амплитуду и среднее напряжение цикла касательных напряжений

(36) (36)

Определяем амплитуду нормальных напряжений изгибу

(37) (37)

Определяем коэффициент запаса прочности по нормальным напряжениям

(38) (38)

где  - предел выносливости для материала вала при симметричном изгибе цикла без концентратов напряжений, - предел выносливости для материала вала при симметричном изгибе цикла без концентратов напряжений,

- эффективный коэффициент концентрации напряжений соответственно при изгибе (1,6 – 1,7), - эффективный коэффициент концентрации напряжений соответственно при изгибе (1,6 – 1,7),

- масштабные факторы для нормальных напряжений (0,59 – 0,61), - масштабные факторы для нормальных напряжений (0,59 – 0,61),

- амплитуда и среднее напряжение циклов нормальных напряжений (0,1- 0,15), - амплитуда и среднее напряжение циклов нормальных напряжений (0,1- 0,15),

- коэффициенты, отображающие соотношение пределов выносливости при симметричном и пульсирующем циклах соответственно изгиба (0,15 – 0,25), - коэффициенты, отображающие соотношение пределов выносливости при симметричном и пульсирующем циклах соответственно изгиба (0,15 – 0,25),

- коэффициент равный 6,2, - коэффициент равный 6,2,

Определяем коэффициент запаса прочности по касательным напряжениям  , ,

(39) (39)

где  - предел выносливости для материала вала при симметричном изгибе цикла без концентратов напряжений, - предел выносливости для материала вала при симметричном изгибе цикла без концентратов напряжений,

- эффективный коэффициент концентрации напряжений соответственно при изгибе (1,5 – 1,58), - эффективный коэффициент концентрации напряжений соответственно при изгибе (1,5 – 1,58),

- масштабные факторы для нормальных напряжений (0,52 – 0,55), - масштабные факторы для нормальных напряжений (0,52 – 0,55),

- амплитуда и среднее напряжение циклов нормальных напряжений (2- 2,05), - амплитуда и среднее напряжение циклов нормальных напряжений (2- 2,05),

- коэффициенты, отображающие соотношение пределов выносливости при симметричном и пульсирующем циклах соответственно изгиба (0,1 – 0,14), - коэффициенты, отображающие соотношение пределов выносливости при симметричном и пульсирующем циклах соответственно изгиба (0,1 – 0,14),

- коэффициент равный 6,17, - коэффициент равный 6,17,

Определяем результирующий коэффициент запаса прочности,

(40) (40)

Вал признан пригодным

Рисунок 1.2 – Эпюры крутящих и изгибающих моментов вала.

2.5 Расчет усилия резания гильотинных ножниц

Определить усилия резания и гильотинных ножниц 8*2350 с нижним резом. Ножницы предназначены для поперечной полосы резки на листы мерной длины и установлены в агрегате резки.

Дано: толщина полосы h=8мм, ширина полосы b=2350мм; предел прочности материала стальной полосы σв

=800Мпа, угол наклона нижнего ножа α=20

(tg α=0,0349); длина верхнего горизонтального ножа 2500 мм. Ножницы приводятся эксцентриковым валом и имеют прижим, расположенный снизу полосы.

1 Определяем максимальное усилие резания,

(41) (41)

где

Определяем горизонтальное усилие, выталкивающее полосу из-под ножей и воспринимаемое боковыми направляющими станины при подъеме нижнего суп-порта:

(42) (42)

Определяем поперечное усилие, распирающее ножи и воспринимаемое направляющими в станинах:

(43) (43)

2 Определяем ход ножа и эксцентриситет приводного вала

Принимаем перекрытие ножей  отрытая высота ножа под полосой отрытая высота ножа под полосой

(44) (44)

Определяем требуемый эксцентриситет эксцентриков:

(45) (45)

3 Определяем крутящий момент на валу эксцентриков

а) первое положение эксцентриков – начало резания. Усилие резания станет максимальным при подъеме ножа на величину  (треуголь- ник резания сечения станет полным при внедрении ножа на величину h); при этом (треуголь- ник резания сечения станет полным при внедрении ножа на величину h); при этом

эксцентриковый вал повернется на угол:

(46) (46)

И плечо момента на эксцентрике будет равно

(47) (47)

Равнодействующая усилий, действующих на левый эксцентрик сверху вниз (вес суппорта G=20кН; усилие от прижима (пружинного или пневматического) Pn

=3кН):

(48) (48)

где  - коэффициент трения в направляющих станины - коэффициент трения в направляющих станины

Определяем крутящий момент на эксцентриковом валу:

(49) (49)

б) второе (промежуточное) положение – эксцентриковый вал повернулся на  . Усилие прижима возросло до 5 кН и общее усилие на эксцентрике стало . Усилие прижима возросло до 5 кН и общее усилие на эксцентрике стало  плечо момента равно полному эксцентриситету плечо момента равно полному эксцентриситету

(44) (44)

в) третье положение – окончание резания при  (при полном треугольнике резания сечения). Усилие прижима возросло до 7 кН и общее усилие стало (при полном треугольнике резания сечения). Усилие прижима возросло до 7 кН и общее усилие стало  при подъеме суппорта на высоту при подъеме суппорта на высоту

плечо момента уменьшилось и стало равным:

(50) (50)

Угол поворота эксцентрикового вала:

Крутящий момент будет равен:

(51) (51)

2.5 Составление ведомости дефектов

Таблица 2.2 – Ведомость ремонтируемых деталей

№

п/п

|

Назначения механизма

Ремонтированного объекта

|

Перечень ремонтных работ |

Ед. измерения |

Кол – во |

Сумма руб.

|

Выполнения ремонта |

| Исполнитель ремонта |

Оценка качества Ремонта

|

Работу принял |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| 1 |

Замена коленчатого вала |

Замена коленчатого вала |

кг |

1 |

1250 |

Никишин А.В. |

Удовлетворительно |

Овсяков Л.А. |

| 2 |

Замена нижнего ножа |

Замена нижнего ножа |

кг |

1 |

6050 |

2.7 Составления графика ППР оборудования цеха

Таблица 2.3 – График предупредительно – планового ремонта

№

п/п

|

Наименования

оборудования

|

Продолжительность ремонтов |

Годовой простой в ремонте

|

Исполнитель ремонтов

|

Январь

|

Февраль |

Март

|

Апрель

|

Май

|

Июнь

|

Июль

|

Август

|

Сентябрь

|

Октябрь

|

Ноябрь

|

декабрь

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

| 1 |

Эксцентриковая втулка

|

Никишин А.В.

|

2

|

Тормоз

ТКП-

300

|

| 3 |

Суппорт

|

4

|

Зубчатая муфта

МЗН-

10

|

5

|

Цилиндрический редуктор

|

3. Производственная безопасность

3.1 Мероприятия по охранеокружающие среды

Мероприятия по охранеокружающей среды прописываются вэкологическомпаспорте предприятия.

Экологический паспорт - это нормативно технический документ, которыйвключает в себя данныео предприятии и воздействие его на окружающую среду.

Основные мероприятияпо охране окружающей средывсортопрокатном цехе:

- очистка сточных вод

- звукоизоляция

- очистка газообразныхвыбросов

- модернизация очистныхсооружений

- плановые мероприятия поуборке прилежащей территории цеха

Задачей охраны труда является таких производственных условий, при которых устранены факторы, могущие оказать какое-либо нежелательное воздействие на организм трудящегося, его работоспособности и эффективности труда.

Администрация предприятия обязана соблюдать законы и установленный распорядок рабочего дня, осуществлять все необходимые мероприятия по технике безопасности и производственной санитарии. Ответственными за состояние охраны труда на предприятии в целом являются директор и главный инженер; на последнего возлагается оперативное руководство службой безопасности на предприятии.

Ответственным за состояние охраны труда и безопасности работы в цехе является начальник цеха; он отвечает за культуру производства, правильную организацию труда, трудовую дисциплину, обучение инженерно-технического персонала и рабочих правилам безопасности и соблюдение их всеми работающими.

Начальник цеха обязан:

следить за безопасностью подходов и подъездов к цеху;

зарегистрировать в инспекции гостехнадзора подъемно-транспортные устройства, приспособления и установки, работающие под давлением (которые подлежат такой регистрации);

зарегистрировать в технической инспекции профсоюза ацетиленовые аппараты.

Начальник цеха несет ответственность за своевременную регистрацию и учет несчастных случаев.

Ответственность за безопасное состояние рабочих помещений, оборудования и инструмента, правильную организацию работ, выполнение указаний и требований по технике безопасности возлагается на технический персонал, руководящий данным участком работ – начальников цехов, отделений (пролетов), мастерских, старших мастеров, бригадиров участков и прорабов.

Главные (цеховые) механики и энергетики отвечают за исправное состояние и своевременные испытания паровых котлов, сосудов и аппаратов под давлением, ацетиленовых и кислородных установок, паросиловых, электросиловых, газовых установок и сетей, грузоподъемных механизмов, вентиляционных установок, оградительных устройств и контрольной аппаратуры.

Мастер производственного участка обязан:

организовать проведение всех работ в точном соответствии с требованиями технологии и правил безопасности;

проводить в установленные сроки инструктаж рабочих по соблюдению безопасности методов работы;

наблюдать за исправным состоянием и правильной эксплуатацией оборудования, инструмента, приспособлений, оградительных и предохранительных устройств;

наблюдать за выполнением работающими правил и инструкций по технике безопасности и производственной санитарии, правил внутреннего трудового распорядка, а также за использованием спецодежды и защитных приспособлений;

следить за работой санитарно – гигиенических установок, чистотой и порядком;

участвовать в расследовании причин каждого несчастного случая и профотравления, в разработке мероприятий по устранению причин и предупреждению несчастных случаев.

Инженерно – технические работники, руководящие эксплуатационными, строительными, ремонтными и другими работами или осуществляющие проектирование, конструирование, исследование, несут личную ответственность за допущенное ими нарушение правил безопасности независимо от того, привело или не привело это нарушение к аварии или несчастному случаю.

3.2 Техника безопасностипри проведении капитальных ремонтов

При проведениикапитальных ремонтов каждый работник должен:

1. Пройти инструктажпо технике безопасности перед началомкапитальногоремонта

2. Получить от мастеразадание, целевой инструктаж, допуск напроведение работ

3.Получить предусмотреннуюнормами спецодежду

4. Приступатьк работе только после отключенияоборудования

5. Приступать к работе только при достаточном освещении

6. Строго соблюдать требования, прописанные в инструкции по охране труда

7. Работать только исправным инструментом

Инструкция по охране труда - это нормативный правовой акт, содержащий государственные требования по охране труда при выполнении работ на производстве

1 Общие положения

1.1 Данная инструкция разработана в соответствие с Федеральным законом об основах охраны труда в Российской Федерации. Трудовой кодекс Российской Федераций и другие действующие нормативные акты по охране труда являются обязательными для использования всеми работниками предприятия.

1.2 Металлургическое предприятие «Амурметалл» относится к опасным производственным объектам. В процессе производства на работников воздействуют вредные и опасные производственные факторы, такие как повышенная запыленность, запыленность воздуха рабочей зоны, загазованность, тепловыеизлучения, повышенный шум. химические вещества и др.

1.3 Обязанности рабочих

- Соблюдать требования охраны труда, установленные законами и иными

нормативными актами, а также правилами и инструкциями по охране труда,

- Работать в установленное рабочее время и выполнять только порученную административную работу.

- Работать исправным инструментом на исправном оборудовании.

- Немедленно извещать своего непосредственного или выше стоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей.

1.4 Работники предприятия обязаны соблюдать установленные правила поведения на территории предприятия.

Список литературы

1 Анурьев В.Н., Справочник конструктора машиностроителя. М.; Машиностроение, 1979-320с.

2 Ицкович Г.М., Курсовое проектирование деталей машин. М.; Машиностроение, 1964-396с.

3 Королёв А.А., Механическое оборудование прокатных и трубных цехов. М.; Металлургия. 1987-480с.

4 Целиков А.И., Машины и агрегаты металлургических заводов М.; Металлургия, 1988-678с.

5 Шейнблит А.Е., Курсовое проектирование деталей машин. М.; Высшая школа, 1991-421с.

6 Злобинский Б.М., Охрана труда в металлургии. М.; Металлургия, 1975 -535с.

|