ЗМІСТ

Анотація

Вступ

1. Технологічна частина

1.1 Вибір і обгрунтування технологічних схем виробництва

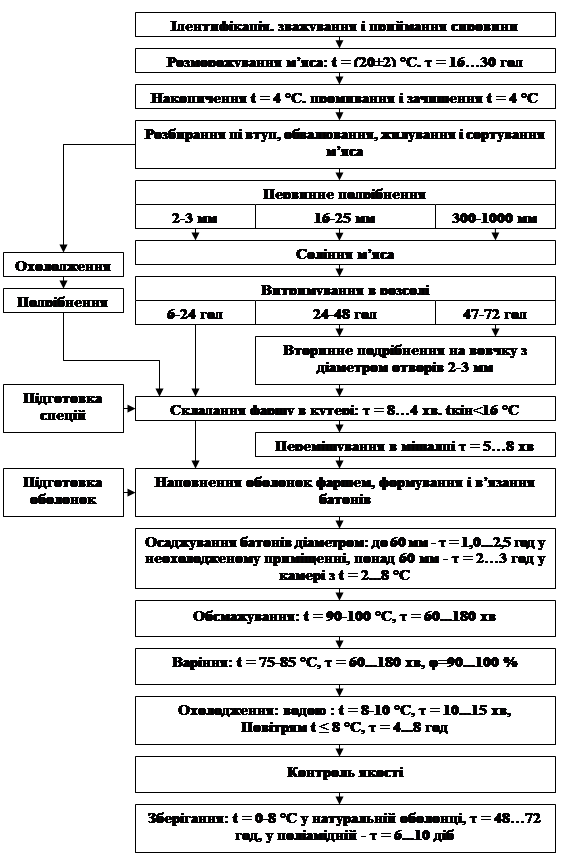

1.1.1 Технологічна схема виробництва варених ковбас

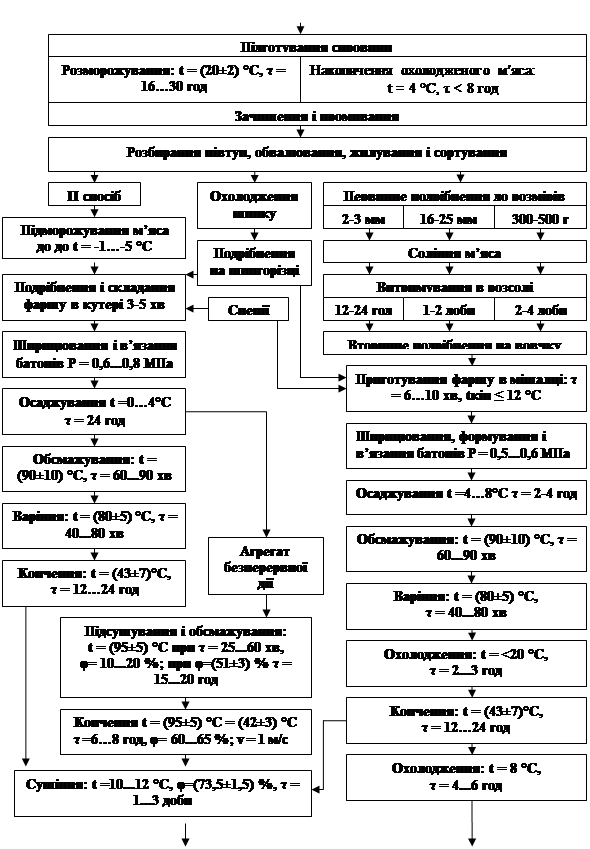

1.1.2 Виробництво напівкопчених ковбас

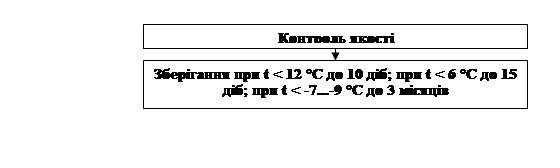

1.1.3 Виробництво варено-копчених ковбас

2. Розрахункова частина

2.1 Розрахунок кількості сировини і готової продукції

2.2 Розрахунок допоміжних матеріалів

2.3 Розрахунок площ і виробничих приміщень

3. Компонування приміщень виробництва

4. Безпека і екологічність проекту

4.1 Забезпечення умов і безпеки праці на виробництві

4.2 Заходи щодо охорони довкілля

Висновки

Список використаної літератури

АНОТАЦІЯ

Курсовий проект виконаний відповідно із завданням: «Проект ковбасного цеху продуктивністю 6,8 т за зміну». Курсовий проект містить 51 сторінку. Проект складається з двох частин: розрахунково-пояснювальної записки та графічної частини.

- у розділі «Вступ»- описується стан м’ясної промисловості на сьогодні та перспективи її розвитку, також розкривається значення даного предмету.

- у розділі «Технологічна частина» - представлені технологічні схеми з детальними описами виробництва обраних видів ковбасних виробів. Також проводяться основні розрахунки, згідно завдання .

- у розділі «Розрахункова частина » проводяться основні розрахунки, згідно завдання.

- у розділі «Компонування приміщень виробництва» - описується те, яким чином слід проектувати приміщення ковбасного цеху. Наводяться рекомендації по розміщенню окремих відділень виробництва.

-у розділі «Безпека та екологічність проекту» - наводяться заходи щодо забезпечення умов і безпеки праці на виробництві, та заходи щодо охорони довкілля.

- пункт «Висновки» - містить висновки, щодо проектованого підприємства.

- «Список літератури» - перелік використаних матеріалів та літератури.

ВСТУП

У розвитку агропромислового комплексу України особливе місце надається стабілізації і подальшому розвитку саме м’ясної промисловості. Підприємства м’ясної промисловості являють собою багатопрофільні виробництва, ефективність роботи яких визначається рівнем оснащеності технологічним обладнанням, станом розвитку технології та якістю виробленої продукції. Беручи до уваги світовий досвід, планується вивести Україну на якісно новий рівень, що передбачає підвищення якості та відновлення обсягів продукції, не менш важливим є значно збільшити асортимент і глибину переробки сировини. Для здійснення поставлених планів, необхідним є будування високоефективних підприємств, вдосконалення технологічних процесів виробництва продукції, здійснення технічного переобладнання діючих м’ясопереробних підприємств.

І звичайно, для виконання цих задач неможливо обійтися без проектування, основним завданням якого є складання проектів будівництва нових підприємств, реконструкції або технічного переоснащення діючих підприємств з метою збільшення випуску продукції, підвищення її якості, зменшення витрат на її виробництво і найбільш повне використання продуктів забою на харчові цілі. Цю мету можливо здійснити за рахунок впровадження в проекти найновіших досягнень науки і техніки, використання прогресивних технологічних рішень. Більша частина загального обсягу виробництва м’ясопродуктів реалізується у вигляді ковбасних виробів. Ефективність ковбасного виробництва залежить як від технології виробів і технічного оснащення виробництва, так і від його організації та раціонального використання сировини. Необхідно виготовляти ковбасні вироби згідно технічних умов, технологічних інструкцій і державних стандартів на кожен вид ковбасних виробів, що дасть змогу при проектуванні цеху і подальшій переробці м’ясної сировини витримувати конкуренцію на ринку при входженні країни до ВТО та раціонально використовувати сировину, обладнання, трудові ресурси суттєво зменшуючи собівартість продукції.

1.

ТЕХНОЛОГІЧНА ЧАСТИНА

1.1 Технологічна схема виробництва варених ковбас

Для виробництва варених ковбас і сосисок використовують м'ясо забійних тварин в парному, охолодженому, підмороженому і замороженому станах, відпресовану м’ясну масу, субпродукти, а також білкові препарати - соєві білкові, кров, плазму крові, казеїнати, молоко, крохмаль, пшеничне борошно, вершкове масло, яйця і яйце продукти - меланж і яєчний порошок.

Підготовка сировини складається з таких етапів: розморожування (при використанні замороженого м`яса ), розбирання, обвалювання та жилкування. Розбирання туш – це операція по розділенню туші на менші відруби. М’ясні туші (півтуші) розбирають на відруби у відповідності зі стандартними схемами. Потім туші і півтуші потрапляють на обвалювання – процес відділення м’язової, жирової та сполучної тканин від кісток. На обвалювання потрапляє охолоджена та розморожена сировина з температурою в товщі м`язів 1 – 4°С; для приготування варених ковбас – парне м'ясо з температурою не нижче 30°С, або остигше з температурою не вище 12° С. Жилкування – це процес відокремлення від м'яса маленьких кісток, які залишаються після обвалювання, сухожиль, хрящів, кровоносних судин.

Подрібнення та посол м'яса

М'ясо для виготовлення ковбас після жилування піддають подрібненню та посолу. При посолі м'ясо набуває солоного присмаку, липкість (клейкість), стійкість до дії мікроорганізмів, підвищення волого утримуючої здатності при термічній обробці, що важливо при виготовленні варених ковбас, формується смак. При посолі м'яса, призначеного для варених ковбас, вносять 1,7 – 2,9 кг солі на 100 кг м'яса. В результаті термічного оброблення концентрація солі в готових виробах підвищується до 4,5 – 6,0 %. Для швидкого та рівномірного розподілу посолочних речовин м'ясо перед посолом подрібнюють. М'ясо в процесі жилкування нарізають на куски масою до 1 кг або подрібнюють на вовчках з діаметром отворів решітки 2 – 6, 8 – 12 або 16 – 25 мм. Добре подрібнене м'ясо перемішують з розсолом, а крупно подрібнене – з сухою повареною сіллю. Продовження перемішування м'яса з розсолом 2 – 5 хвилин (до рівномірного розподілу розсолу і до повного його поглинання м’ясом), з сухою сіллю добре подрібненого м’яса 4 – 5, м’яса в шматках або у вигляді шроту – 3 – 4 хвилини. При посолі м’яса додають нітрит натрію в кількості 7,5г на 100 кг сировини у вигляді розчину концентрацією не вище 2,5% (або вводять під час приготування фаршу). Посолене м'ясо розміщують у ємкостях та направляють на витримку при температурі 0 – 4°С. Температура посоленого м'яса, яке потрапляє на витримку в ємкостях до 150 кг, не повинна перевищувати 12°С, в ємкостях більше 150 кг – 8°С. Для охолодження м'яса, яке призначене для виготовлення варених ковбас, при посолі сухою сіллю, допускається додавання харчового льоду в кількості 5 – 10% від маси сировини. М'ясо, подрібнене на вовчках з діаметром отворів решітки 2 – 6 мм, при посолі концентрованим розсолом витримують 6 – 24 години, при посолі сухою сіллю – 12 – 24 години. При ступені подрібнення м'яса 8 – 12 мм витримка триває 12 – 24 години. М'ясо у вигляді шроту для варених ковбас витримують в посолі 24 – 48 годин, а шматки масою до 1 кг – 48 – 72 години. Емульсію, отриману з парної та охолодженої яловичини, розкладають у ємкості шаром не більше 15 см та витримують 12 – 48 годин при 0 – 4°С.

Приготування фаршу.

Фарш – це суміш компонентів, попередньо підготовлених, в кількостях, відповідно до рецептури для даного виду та сорту ковбасних виробів. М'ясо спочатку подрібнюють на вовчках, тоді на кутері або на інших машинах тонкого подрібнення. М'ясо з великим вмістом сполучної тканини, свинячу шкуру та сухожилля подрібнюють на колоїдних вітряках. Перед цим м'ясо подрібнюють на вовчках з діаметром отворів решітки 3 мм та додають не менше 30% води. Приготування фаршу відбувається в кутерах (для одноструктурних ковбас) та фаршмішалках (для ковбас, що містять кусочки шпику). У відповідності до рецептури до подрібненого м’яса додають шпик, спеції, прянощі та інші інгредієнти.

При подрібненні різних видів сировини в кутер спочатку загружають яловичину або нежирну свинину, потім – напівжирну та нежирну свинину, шпик додають наприкінці кутерування. Воду додають при футеруванні яловичини та нежирної свинини. Усі інгредієнти перемішують з додаванням води або льоду протягом 10 – 15 хвилин. Новітні фаршмішалки працюють зі створенням вакууму, що підвищує якість фаршу. Якщо м'ясна сировина не була засолена, то на початковій стадії кутерування додають сіль. Також на початковій стадії футерування вносять фосфати, що підвищують водозв'язуючу здатність фаршу. Після ретельного подрібнення нежирної сировини додають спеції, фарбники, сухе молоко. Якщо під час посолу не внесли нітрит натрію, то його 25%-ний розчин розливають по поверхні при складанні. Аскорбінову кислоту, яка підвищує інтенсивність та стійкість окраски варених ковбас, вносять у другій половині кутерування. Формування батонів. Процес формування батонів ковбасних виробів включає такі етапи:

· підготовка ковбасної оболонки;

· шприцювання фаршу в оболонку;

· в’язання та штрихування ковбасних виробів, навішування їх на вішала та рами.

Шприцювання (тобто наповнення ковбасної оболонки фаршем) здійснюється під тиском в спеціальних машинах-шприцах. Фаршем варених ковбас оболонки наповнюють менш щільно, інакше під час варіння, через об'ємне розширення фаршу, оболонка може розірватися, фарш на пневматичних шприцах рекомендовано шприцювати під тиском 0,4 – 0,5 МПа, на гідравлічних – при 0,8 – 1,0 МПа. Для ущільнення, підвищення механічної щільності та товарної відмітки ковбасні батони після шприцювання перев'язують шпагатом по спеціально утвердженим схемам в’язки. При випусканні батонів у штучних оболонках, де вказані найменування та сорт ковбаси, поперечні перев'язки можна не робити. Після в’язки батонів для видалення повітря, яке потрапило у фарш при його обробці, оболонки проколюють в декількох місцях (штрикають) на кінцях уздовж батону спеціальною металевою штриховкою, яка має 4 або 5 голок. Батони у целофані не штрихують. Перев’язані батони навішують на петлі шпагату на вішала так, щоб вони не торкалися між собою.

Термічна обробка ковбасних виробів

. Це заключна стадія виробництва ковбасних виробів; вона включає осаджування, обсмажування, варіння, охолодження.

Осаджування.

Операція осаджування (витримки) фаршу після формування батону є необхідною для усіх видів ковбасних виробів, окрім ліверних ковбас. Проводять короткочасне осаджування при виготовленні варених ковбас, вона триває 2 – 4 години. На більшості підприємств осаджування варених ковбас проводять під час проходження шляху з відділу шприцювання у відділ обсмажування при температурі у приміщенні не вище 12°С. Обсмажування є різновидом копчення, його проводять димовим газом при 90(+10)° С. В залежності від виду ковбасної оболонки, її газопроникності, розмірів та діаметру батону обжарювання проходить на протязі від 30 хвилин до 2,5 годин. При цьому батони прогріваються до 45 (+5)° С , тобто до температури, при якій починається денатурація м’язових білків. Оболонка стає більш міцною та має золотисто-червоний колір, а фарш стає рожево-червоного кольору внаслідок розпаду нітриту натрію.

Варіння.

Його проводять при температурі 71 (+1)° С. Ковбасні вироби варять в універсальних та парових камерах, а також у водяних котлах при температурі75-80° С. При варінні в універсальних та парових камерах ковбасні вироби на рамах або теліжках завантажують в камеру, куди через трубу потрапляє гострий пар. При варці в водяних котлах ковбасу погружають в гарячу воду та варять при 85 – 90° С. Варіння гострим паром менш трудомістке та більш економічне. Температуру контролюють термометрами та термопарами. Час варіння залежить від діаметра та виду ковбаси.

Охолодження.

Ковбасні вироби після варіння направляють на охолодження. Ця операція необхідна тому, що після термічної обробки в готових виробах залишається частина мікрофлори, і при достатньо високій температурі м’ясопродуктів (35-38 °С) мікроорганізми починають активно розмножуватися. Ковбасні вироби швидко охолоджують до досягнення температури в центрі батона 0-15°С. Щоб знизити втрати, охолодження варених ковбасних виробів в оболонці проводять спочатку водою. Тоді повітрям. Охолодження під душем триває на протязі 10 – 15 хвилин, при цьому температура в середині батону знижується до 30-35°С. Використовують холодну водопровідну воду (8-12° С). Після охолодження водою, ковбасні вироби направляють у приміщення з температурою 0-8° С, де вони охолоджуються до температури не вище 15° С. Вологість готової продукції складає 55-75%. Варені ковбаси зберігають не більше 2-5 діб при температурі до 8°С та не більше 6-12 годин при температурі 20° С. Підприємство випускає групу варених ковбас, яка виробляється згідно технології парного м'яса. Весь технологічний процес від забою до виходу готової продукції займає біля 5-6 годин, що значно впливає на якість ковбаси. Виключаються такі процеси, як заморожування та відтаювання м'яса, які ведуть за собою деякі біологічні процеси, що проходять з м'ясом при мінусових температурних режимах. Відразу парне м'ясо попадає в міксер-кутер, де змішується м'ясо, шпик, натуральні яйця, лід, спеції та після формування батонів з фаршу ковбаса потрапляє в термокамеру. Тут достатньо температури 70 °С необхідної для мікробної стабільності та формування структури ковбаси, тоді охолодження та продукт готовий до споживання. Збережені всі вітаміни та амінокислоти натурального м'яса, це екологічно чистий продукт. При технології парного м'яса не потрібні додаткові рослинні білки, щоб створити потрібну структуру ковбаси, утворити міозину м'яса додаткові зв’язки для приєднання жиру та води.

Технологічна схема виготовлення варених ковбас

Технологічна схема виготовлення сосисок і сардельок

| Ідентифікація, зважування і приймання сировини |

|

| Розморожування м`яса:t=(20±2)˚С, τ=16…30год |

|

Накопичення t=4˚С, промивання і

зачищення півтуш t=4˚C

|

|

| Зачищення півтуш |

|

Розбирання півтуш, обвалювання,

жилування і сортування м’яса

|

|

| Первинне подрібнення |

|

| Соління м’яса |

|

| Витримування в розсолі |

|

| Тонке подрібнення і складання фаршу |

|

Шприцювання: Р=0,4…0,6 МПа, Р вак

=0,8?10Па.

Формування сосисок, в’язання сардельок

|

|

Підсушування:t=80…100˚С, τ=10 хв.

Обсмажування: t=80…100˚С, τ30…40хв

|

|

| Варіння: t=75…85˚С, τ=10…40хв |

|

Охолодження водою: t=8…10˚С,τ=6…10хв,

повітрям t≤8˚С, τ=4…6год повітрям t≤8˚С, τ=4…6год

|

Контроль якості Контроль якості |

| Зберігання: t≤8˚С, τ= 48…72год |

1.1.2 Виробництво напівкопчених ковбас

Підготовка сировини.

Після розбирання, жилування і первинного подрібнення м'ясо солять у шматках, у вигляді шроту або дрібно подрібненому (на вовчку з діаметром отворів решітки 2-3 мм) стані. На 100 кг сировини додають 3 кг кухонної солі, 5,0 - 7,5 г нітриту натрію у вигляді 2,5%-го розчину. Посолене м'ясо витримують за температури (3 ± 1) °С: дрібно подрібнене протягом 12 - 24 год, у вигляді шроту — 1-2 доби, у шматках — до 4 діб.

Приготування фаршу.

Витримане в розсолі м'ясо у вигляді шроту та шматків подрібнюють на вовчках з діаметром отворів у

вихідній решітці від 2 до 8 мм залежно від виду ковбас. Шпик, грудинку, напівжирну посолену в шматках свинину, жир-сирець подрібнюють на шпигорізках або вовчках на шматки розміром, передбаченим для кожного виду напівкопчених ковбас (2-3 мм; 6 - 8 мм; 8 - 12 або 16 - 24 мм ).

Фарш готують у мішалці. Спочатку завантажують подрібнену на 2 - 3 мм яловичину і нежирну свинину. Перемішують у мішалці 2 - 3 хв з додаванням спецій, розчину нітриту натрію (якщо його не добавляли під час соління). Потім додають підготовлену напівжирну свинину і перемішують ще 2 - 3 хв. Жирну свинину, подрібнений шпик чи грудинку додають, розсипаючи по поверхні в останню чергу й перемішують 2-3 хв. Якщо використовують несолений шпик або грудинку, то додають разом кухонну сіль у кількості 2 % до маси несоленої сировини. Загальний час перемішування фаршу 6 - 10 хв до отримання однорідної маси з рівномірно розподіленими по всьому об'єму шматочками подрібненого шпику (грудинки, напівжирної свинини, жиру-сирцю).

Наповнення оболонок фаршем.

Для наповнення оболонок фаршем використовують механічні (шнекові) шприци. Фарш заповнюється в оболонку під тиском 0,5 - 0,6 МПа для механічних і 1,0 - 1,2 МПа для гідравлічних шприців.

У процесі шприцювання має зберігатись якість фаршу, форма та початковий розподіл у ньому шматочків шпику (грудинки та ін.).

Для виготовлення напівкопчених ковбас використовують натуральні оболонки (черева, круги) або штучні білкові.

Герметизація батонів здійснюється накладанням металевих скріпок із введенням петлі під скріпку при використанні штучних оболонок з нанесенням на них друкованих позначок (флексодруком, етикеткою та ін.). Батони розміщують на палиці і навішують на рами так, щоб між ними був проміжок для запобігання злипам.

Термічне оброблення напівкопчених ковбас.

Осаджування.

Після навішування батонів на рами їх транспортують у камеру осаджування. За температури від 4 до 8 °С ковбаси осаджуються від 4 до 6 год.

Обсмажування.

Після осаджування рами з батонами направляють в термоагрегати з контролем температури, вологості та швидкості руху робочої суміші. Обсмажування здійснюють димоповітряною сумішшю. Дим для копчення отримують при спалюванні деревини листяних порід у димогенераторах або топках. Батони обсмажують за температури від 80 до 100 °С протягом 60 - 80 хв і відносної вологості повітря від 10 до 20 %. Під час обсмажування температура в середині батонів підвищується до 35 °С. Така температура сприяє активізації розвитку мікрофлори та ферментативної діяльності, що істотно впливає на санітарний стан, погіршує забарвлення ковбас та їх органолептичні показники. У зв'язку з цим час між закінченням обсмажування і початком варіння не повинен перевищувати 30 хв.

Варіння ковбас.

Для доведення ковбас до кулінарної готовності, завершення процесів кольоро- та структуроутворення, надання ковбасам певних смакових властивостей їх варять у парових камерах за температури пароповітряної суміші 75 — 85 °С. Тривалість варіння залежить від діаметра батона і становить 40 — 80 хв. до досягнення температури в середині батонів 71 ±1 °С.

Охолодження ковбас.

Після варіння батони охолоджують на рамах протягом 2-3 год. у камерах з температурою не вище ніж 20 °С.

Копчення ковбас.

Охолоджену ковбасу вміщують у коптильні камери і обробляють димоповітряною сумішшю за температури 35 - 50 °С протягом 12 - 24 год. При цьому батони просочуються продуктами згоряння деревини (фенолами, альдегідами, органічними кислотами та ін.). Склад диму залежить від температури і умов піролізу деревини та ступеня його очищення.

Сушіння ковбас

. Сушать ковбаси на рамах у сушильних камерах, оснащених системами конденсування повітря і припливно-витяжної вентиляції. Сушінню піддають ковбаси, призначені для тривалого зберігання. Ковбаси сушать за температури (12 + 1) °С і відносної вологості повітря (76,5 ± 1,5) % протягом 2-3 діб до досягнення масової частки вологи згідно з нормативними документами.

Ковбаси, призначені для місцевої реалізації, як правило, охолоджують до температури 8 °С в охолоджувальних камерах протягом 4-6 год і реалізують.

Другий спосіб виробництва напівкопчених ковбас.

Знежиловану яловичину і свинину в шматках, смуги шпику й грудинку, жир-сирець укладають в тазики завтовшки не більше ніж 10 см і підморожують у морозильних камерах до температури -1...-5 °С протягом 8-12 год. Заморожені м'ясні блоки попередньо відтоплюють до температури -3...-5°С з наступним вирівнюванням температури до -1...-3 °С у камерах-накопичувачах. Блоки попередньо подрібнюють на шматки розміром 20 — 50 мм.

Виготовлення напівкопчених ковбас із попередньо підмороженого або суміші охолодженого і підмороженого м'яса. Всі операції, пов'язані з приготуванням фаршу (упорядкування рецептури, подрібнення основної сировини і змішування його з іншими компонентами), здійснюють у кутері-змішувачі. Операції шприцювання і в'язання батонів здійснюють так само, як і за першим способом. Сформовані батони навішують на палиці, установлюють на рами і осаджують в осаджувальних камерах за температури від 0 до 4 °С протягом 24 год. Термічне оброблення напівкопчених ковбас здійснюють способами, наведеними для першого способу виготовлення ковбас.

Приймання, пакування і зберігання напівкопчених ков

бас.

Напівкопчені ковбаси мають бути доброякісними і відповідати вимогам стандартів щодо зовнішнього вигляду, органолептичних, бактеріологічних і фізико-механічних показників, вмісту вологи, масової частки кухонної солі (3,5 %), залишків нітриту натрію (до 0,005 %). За органолептичними показниками перевіряють кожну партію ковбас. Періодичний контроль ковбас на вміст масової частки вологи, кухонної солі, нітриту натрію і крохмалю проводять не рідше ніж раз на 10 діб, або за вимогою контролюючої організації чи споживача.

Напівкопчені ковбаси зберігають у неохолоджених приміщеннях за температури не більше ніж 20 °С і φ= 75...78 % не більш як 3 доби, за температури до 12 °С — не більше ніж 10 діб (для ковбас вищого і І сортів) і 5 діб (для ковбас II сорту), за температури, що не перевищує 6 °С — до 15 діб, за температури -7...-9 °С — до 3 місяців (для ковбас вищого і І сортів) і місяць (для II сорту).

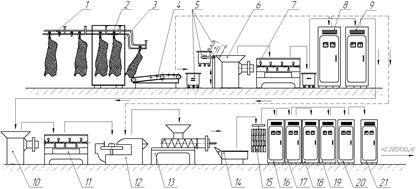

Апаратурно-технологічна схема виробництва напівкопчених ковбас

1 - підвісні шляхи; 2 - ваги однорейкові; 3 - камера накопичення і розморожування; 4 - стіл для обвалювання, жалування і сортування м'яса; 5 - підлоговий візок; 6, 10 - вовчок; 7, 11 - мішалка; 8 - камера підморожування; 9 - камера посолу, витримка в розсолі; 12 - кутер; 13 - шприцювальний апарат; 14 - стіл для в'язки ковбас; 15 - навішування на рами, осаджування; 16, 17, 18, 19,20 - камери осаджування, обжарювання; 21 – зберігання

Технологічна схема виробництва напівкопчених ковбас

| Ідентифікація, зважування і приймання сировини

|

|

1.1.3 Виробництво варено-копчених ковбас

До варено-копчених ковбасних виробів відносяться ковбаси, вироблені з|із| сирого м'яса і шпика і підготовлені до споживання|вжитку| шляхом обжарювання, варіння, копчення і сушки.

Сировина.

Для виробництва варено-копчених ковбас використовують яловичину від дорослої худоби, свинину, баранину в захололому, охолодженому і розмороженому станах, шпик хребтовий і бічний, грудинку свинячу з масовою долею м'язової тканини не більше 25%, жир-сирець баранячий підшкірний і курдючний.

Підготовка сировини

.

Жиловану яловичину, баранину та свинину у шматках, полоси шпику та грудини, жир-сирець розкладають у тази або на протвень. Шаром товщиною не більше 10 см та заморожують у морозильній камері до температури у товщі шматка або блоку -5 -1°С протягом 8 – 12 годин, або на агрегаті для підморожування м'яса та шпику з наступним вирівнюванням температури по всьому об’єму блока до -3 -1°С в камері накопичувачі. Перед переробкою блоки жилованого яловичого, баранячого, свинячого м’яса попередньо відтеплюють до -5-1 °С. Їх рекомендується попередньо подрібнити на шматки розміром 20 – 50 мм.

Посол сировини.

Жиловану яловичину, баранину і свинину солять в шматках або у вигляді шроту, додаючи на кожних 100 кг сировини 3 кг куховарської солі і 10 г нітриту натрію у вигляді 2,5 % -вого розчину (малюнок 4). Нітрит натрію дозволяється додавати при складанні фаршу. Посолену сировину в шматках витримують при 3± 1 °С протягом 2...4 діб, сировина у вигляді шроту 1...2 діб.

Приготування фаршу.

Витримані в засолі яловичину, баранину і нежирну свинину подрібнюють на вовчку з діаметром отворів грат 2...3 мм. Напівжирну свинину подрібнюють на вовчку з діаметром отворів грат не більше 9 мм, жирна свинина і баранячий жир-сирець на вовчку або кутері на шматочки розміром не більше 4 мм. Грудинку і шпик подрібнюють на шпигорізці різних конструкцій, в кутері або іншому устаткуванні на шматочки певного розміру, передбаченого для кожного найменування ковбаси.

Подрібнені яловичину, баранину і нежирну свинину перемішують в мішалці 3...5 хв з додаванням прянощів, часнику і нітриту натрію (якщо він не був доданий при засолі сировини). Потім невеликими порціями вносять подрібнену на шматочки напівжирну і жирну свинину і перемішують ще 2 хв. В останню чергу додають грудинку, шпик і жир-сирець баранячий, поступово розсипаючи їх по поверхні фаршу, і перемішують протягом 3 хв. При використанні несолоних грудинки, жиру-сирцю або шпика одночасно додають сіль з розрахунку 3% від маси несолоної сировини. Перемішування проводять до здобуття в'язкого фаршу і рівномірного розподілу в нім шматочків шпика, жирної свинини, жиру-сирцю баранячого і грудинки.

Наповнення оболонок фаршем.

Наповнення оболонок фаршем проводять гідравлічними шприцами. Рекомендується застосовувати цевки діаметром на 10 мм менше діаметру оболонки. Оболонку наповнюють щільно, особливо ущільнюючи фарш при зав'язуванні вільного кінця оболонки. Батони перев'язують шпагатом або нитками, наносячи товарні відмітки. Повітря, що попало у фарш при шприцювання, видаляють шляхом проколювання оболонки.

За наявності спеціального устаткування і маркірованої оболонки проводяться наповнення оболонок фаршем, накладення скріпок на кінці батонів з одночасним виготовленням і введенням петлі під скріпку, розрізання перемички між батонами. Осідання.

Перев'язані батони навішують на палиці або рами і піддають осіданню протягом 1...2 діб при 6 ±

2 °С.

Батони не повинні стикатися один з одним щоб уникнути сліпів.

Термічна обробка ковбас.

Після осідання ковбасу направляють на термообробку, яку можна виконувати двома способами.

1.Спочатку проводять первинне копчення. Ковбасу коптять димом, що втримується від спалювання деревної тирси твердих листяних порід (буку, дуба, вільхи і ін.) при 75±5°С протягом 1...2 год (залежно від діаметру оболонки).

Після копчення батони варять пором в пароварильних камерах при 74±1°С протягом 45...90 хв. Варити ковбасу при вищій температурі не слід щоб уникнути здобуття рихлої консистенції. Готовність ковбаси визначають після досягнення температури в центрі батона 71 ± 2 °С.

Після варіння ковбасу охолоджують протягом 5...7 год. при температурі не вище 20 °С і потім здійснюють вторинне копчення протягом 24 год. при 42±3 °С або 48 год. при 33± 2 °С. Ковбасу сушать протягом 3...7 діб при 11±1С і відносній вологості повітря 76±2 % до придбання щільної консистенції і стандартної масової долі вологи.

2. Первинне копчення не виробляють, варять аналогічно описаному вище способу. Після варіння ковбасу охолоджують протягом 2...3 год. при температурі не вище 20°С.

Потім ковбасу коптять протягом 48 год. при 45±5°С і сушать протягом 2...3 діб при 11±1°С і відносній вологості повітря 76±2% до придбання щільної консистенції і стандартної масової долі вологи.

Упаковка, зберігання і контроль якості.

Варено-копчені ковбаси упаковують в дерев'яні, полімерні або алюмінієві багатооборотні ящики, в тару з інших матеріалів, а також спеціальні контейнери або тару-устаткування. Тара для ковбас має бути чистою, сухою, без цвілі і стороннього запаху. Багатооборотна тара повинна мати кришку. Варено-копчені ковбаси випускають також упакованими під вакуумом в прозорі газонепроникні плівки, дозволені до вживання органами охорони здоров'я. При нарізці (скибочками) сервіровки маса нетто упаковок 50±6, 100±4, 150±4, 200 ± 6 і 250±6 г або маса нетто від 50 до 270 г; при порційній нарізці (цілим шматком) маса нетто від 200 до 500 г. Пакети з фасованими варено-копченими ковбасами одного найменування, сорти і дати виготовлення укладають в ящики з гофрованого картону, багатооборотну тару, спеціалізовані контейнери або тару-устаткування. Маса нетто упакованих ковбасних виробів в ящиках не більше 20 кг. Допускається реалізація фасованих варено-копчених ковбас в полімерних багатооборотних ящиках масою брутто не більше 30 кг, а також в спеціалізованих контейнерах і тарі-устаткуванні масою не більше 250 кг Варено-копчені ковбаси транспортують всіма видами транспорту в критих транспортних засобах відповідно до правил перевезень вантажів, що діють на даному вигляді транспорту. Варено-копчені ковбаси зберігають в підвішеному стані при температурі 12...15°С і відносній вологості повітря 75...78% не більш 15 діб. Упаковані ковбаси зберігають при 0...4°С не більше 1 місяця, при температурі —7...—9°С не більше 4 міс.

Ковбаси, нарізані скибочками і упаковані під вакуумом в полімерну плівку, зберігають при 5...8°С 8 діб, при 15...18°С 6 діб.

| Ідентифікація, приймання і зважування сировини |

|

| Підготовка сировини |

| Розморожування мороженого м`яса: |

Накопичення охолодженого м`яса: t=4 °С, τ=8год |

| t=(20±2) °С, |

| τ=16…30 год. |

| Зачищення і промивання |

|

|

Розбирання півтуш, обвалювання відрубів і сортування м`яса |

|

|

| Подрібнення м`яса на: |

Охолодження |

Підморожування м`яса до t=-1…-5 °С |

| вовчку |

шматки

500 -1000 г

|

шпику, грудинки до |

| 16-22 мм |

t=-1…-3 °С |

|

|

|

Приготування фаршу в |

| Соління |

Подрібнення на |

кутері τ=3,5…5,0 хв |

|

шпигорізці |

|

|

| Витримування в розсолі при |

|

| t=2…4 °С |

| τ=1…3 |

τ=2…4 доби |

Приготування спецій Приготування спецій |

| доби |

|

|

Приготування фаршу в мішалці |

| Вторинне подрібнення на |

|

τ=10…15 хв |

| вовчку з діаметром отворів |

|

| вихідної решітки 2, 3 або 9 мм |

Наповнення оболонок фаршем на |

|

| гідравлічному шприці Р=1,3 МПа |

|

| Формування і в`язання батонів |

|

| Навішування на рами і осаджування: |

| перший спосіб t=4…8 °С, τ=1…2 доби; |

| другий спосіб t=2…4 °С, τ=4 доби |

|

| Термооброблення |

|

|

| Первинне копчення: t=70…80 °С, |

Варіння: t=(74±1) °С, τ=45…90 хв |

τ=45…90 хв τ=45…90 хв |

|

| Варіння: t=(74±1)°С, τ=45…90 хв |

Охолодження: t=20 °С, τ=5... 7 год |

|

|

| Охолодження: t=20 °С, τ=5…7 год |

Копчення: t = (45±5) °С, τ = 48 год |

|

|

Вторинне копчення:

t=(42±3)

|

Сушіння: t=10…12 °С, |

°С, τ=24 год або

t=(33±2) °С, τ=48 год

|

φ = 74...78 %, τ=3…7 діб |

|

|

| Сушіння: t=10…12°С,φ=74… |

78 %, τ=3…7

діб

|

|

| Контроль якості |

|

| Пакування, маркування, зберігання: |

| при t=12…15 °С до 5 діб, |

| при t=0…4 °С до 1 місяця, |

| при t=-7…-9 °С до 4 місяців |

Технологічна схема виробництва варено-копчених ковбас

1.1.4 Виробництво сирокопчених ковбасних виробів

Засолювання сировини.

Знежиловану яловичину і баранину шматках від 300 до 600 г засолюють, додаючи до 100 кг м'яса 5 кг кухонної солі. Для рівномірного розподілення солі по всьому об’єму м'ясо в шматках перемішують з сіллю протягом 3 — 4 хв.

Посолене м'ясо витримують у камерах за температури 2 - 4 °С протягом 5-7 діб. Для кращого зневоднення м'яса інколи використовують ємкості, які забезпечують стікання розсолу. Під час соління в м'ясі відбуваються складні фізичні та біохімічні процеси, які сприяють розвитку молочнокислої мікрофлори, частковому гідролізу білків, підвищенню в'язкості фаршу і утворенню необхідної консистенції готового продукту.

Приготування фаршу.

Витримане в розсолі м'ясо подрібнюють на вовчках з діаметром отворів у вихідній решітці 2-3 мм. Для деяких ковбас напівжирну свинину подрібнюють на решітці з діаметром отворів не більше ніж 6 мм. Жир-сирець, грудинку і шпик подрібнюють на шпигорізках, у кутері або іншому обладнанні, що забезпечує потрібний ступінь подрібнення та форму подрібнених часточок. Подрібнену сировину змішують у мішалці зі спеціями. Спочатку завантажують яловичину (баранину) і нежирну свинину і перемішують 5-7 хв. Під час перемішування додають 10 г нітриту натрію у вигляді 5%-го розчину, спеції, виноматеріали (коньяк або мадеру), якщо вони передбачені рецептурою. Потім послідовно додають подрібнену належним чином напівжирну і жирну свинину, грудинку, шпик, жир-сирець і продовжують перемішувати ще 3 хв. При використанні несоленої грудинки, шпику, жиру-сирцю одночасно додають кухонну сіль з розрахунку 3,5 %

до маси несоленої сировини, продовжують перемішування до отримання в'язкої маси з рівномірним розподіленням компонентів по всьому об'єму. Загальна тривалість перемішування 8-10 хв. Після завершення перемішування фарш розкладають у тазки ром до 25 см і витримують 24 год. в охолодженому приміщенні температури 0 - 4 °С для дозрівання.

Підготовка ковбасних оболонок.

Під час виготовлення сирокопчених ковбас використовують натуральні ковбасні оболонки (яловичі круги, пікала, черева, свинячі черева), штучну білковуоболонку типу «Кутизин», «Натурин», «Коларин» та ін., що мають дозвіл Міністерства охорони здоров'я України для використання.

Натуральні оболонки в соленому стані підготовляють так само, як і для варено-копчених ковбас. Після цього для видалення надлишкової вологи їх підвішують в охолодженому приміщенні на 12 - 24 год. Штучні білкові оболонки замочують у воді температурою (20 ± 5) °С за 20 – З0 хв до використання. Вимочування доцільно здійснювати у 10%-му розчині кухонної солі.

Заповнення оболонок фаршем

. Після вторинного добового витримування фаршу ним заповнюють оболонки. Фарш сирокопчених ковбас має велику в'язкість, тому його шприцюють переважно з використанням гідравлічних поршневих шприців під тиском 1,3 - 1,5 МПа. Оболонку слід наповнювати щільно. Перед в'язанням батони ретельно ущільнюють з вільного кінця перед зав'язуванням. Недостатнє ущільнення є основною причиною появи зморшок на поверхні батонів.

При в'язанні батонів одночасно із герметизацією здійснюють маркування продукції нанесенням поздовжніх і поперечних перев'язувань шпагатом (нитками) відповідно до технологічних інструкцій.

За наявності обладнання для накладання кліпсів (скріпок) батони у білкових оболонках, що дають змогу здійснювати кліпсування, герметизуються металевими скріпками із заведенням петлі для навішування батонів на палиці. |

Осаджування.

Перев'язані батони надягають на палиці, на відстані не менш як 10 см один від одного. Палиці навішують на рами на відстані не менше ніж 10 см одна від одної і батони піддають осаджуванню в спеціальних камерах протягом 5-7 діб за температури 2 - 4 °С, відносної вологості повітря (87 ± 3) % і швидкості повіря 0,1 м/с. Під час осаджування фарш ущільнюється в батонах, оболонка підсушується, у фарші відбуваються складні фізико-хімічні й біохімічні процеси. |

Копчення.

Після осаджування батони коптять димоповітряною сумішшю впродовж 3-4 діб за температури 18 - 22 °С. Під час копчення для генерації диму використовують тирсу від деревини твердих листяних порід (дуб, бух, вільха). Генерацію диму здійснюють у димогенераторах. Батони коптять у коптильних камерах з регулюванням параметрів диму (температура, густина, природна вологість (77 ± 3) %, швидкість диму 0,2 - 0,5 м/с), щоб запобігти псуванню фаршу й утворенню закалу — ущільненню поверхневого шару.

Сушіння і визрівання ковбас.

Ковбаси сушать з метою видалення частини вологи й регулювання мікробіологічних і ферментативних процесів під час сушіння. На першій стадії сушіння відбуваються і (продовжуються) складні біохімічні процеси, пов'язані з руйнуванням первинної структури м'яса і

кольороутворенням. На наступній стадії сушіння утворюється вторинна структура та накопичуються речовини, які впливають на формування смакоароматичних властивостей готового продукту (вільних амінокислот і жирних кислот, карбонільнихсполук тощо). Для надання ферментативним та мікробіологічним процесам потрібного напряму під час сушіння слід регулювати температуру і вологість повітря, а також швидкість його руху. З урахуванням впливу основних параметрів робочого середовища і зміни фізико-хімічного стану продукту сирокопчені ковбаси сушать за дві стадії:

- спочатку протягом 5-7 діб у сушарках за температури 11 — 15 °С, відносноївологості повітря 79 - 85 %

ішвидкості його руху 0,1 м/с,

- протягом 20 - 23 діб за температури 10 - 12 °С, відносної вологості повітря 75 - 78 % і швидкості його руху 0,05 - 0,1 м/с.

Ковбаси сушать у спеціальних сушарках. Палиці з батонами розвішують на вішалках. Сучасні сушильні камери оснащені системою трубопроводів припливно-витяжної вентиляції, системою кондиціювання повітря та бактерицидними лампами.

Низька температура сушіння і висока вологість під час дозрівання ковбас можуть спричинити брак у забарвленні ковбас. Загальна тривалість дозрівання ковбас 25 — З0 діб, суджука — 10 - 15 діб. Масова частка вологи в сирокопчених ковбасах — 25-35 %.

Технологічна схема виробництва сирокопчених ковбас

2. РОЗРАХУНКОВА ЧАСТИНА

2.1 Розрахунок кількості сировини і готової продукції

Для вибору найбільш ефективних технологічних схем, відповідних виробничій потужності проектованого ковбасного цеху виконують продуктові розрахунки, результатом якого є визначення маси вихідної сировини, напівфабрикатів, вторинних продуктів і відходів. Вихідними даними для розрахунків ковбасного цеху служать кількість сировини, що переробляється, і норми виходу, асортимент, кількість продукції, що випускається, і рецептури, виходу продукції залежно від типу сировини і варіанту виробничого процесу, що приймається. Спершу вибираємо груповий асортимент ковбасних виробів (таблиця 1). Згідно з рецептурою підбираємо асортимент. Оскільки при неправильному підборі асортименту можуть бути відхилення в рецептурі.

1. У загальній кількості продукції, що виготовляється визначають кількість готової продукції (кг/зм) за формулою:

де  - кількість ковбасних виробів і-тої групи, кг/зміну; - кількість ковбасних виробів і-тої групи, кг/зміну;

- доля і-того виду ковбасних виробів у загальному асортименті, % ; - доля і-того виду ковбасних виробів у загальному асортименті, % ;

А- змінний виробіток всіх ковбасних виробів цеху, кг/зміну.

2. У кожній групі ковбасних виробів обирають асортимент ковбас і знаходять кількість певного j-того виду ковбас у кожній групі (кг/зм) за формулою:

, ,

де  - кількість виготовляємої ковбаси j-того виду за зміну, кг/зм ; - кількість виготовляємої ковбаси j-того виду за зміну, кг/зм ;

- доля j-того виду ковбас в і-тій групі, % (асортимент приймається з урахуванням наявності певного використання сировини та попиту населення ∑ - доля j-того виду ковбас в і-тій групі, % (асортимент приймається з урахуванням наявності певного використання сировини та попиту населення ∑ =100). =100).

3. Кількість сировини для виробництва кожного виду ковбас  визначають враховуючи норми виходу цієї ковбаси (кг/зм) за формулою: визначають враховуючи норми виходу цієї ковбаси (кг/зм) за формулою:

, ,

де  - загальна кількість сировини, яка потрібна для виробництва j-того виду ковбаси; - загальна кількість сировини, яка потрібна для виробництва j-того виду ковбаси;

- кількість j-того виду ковбаси у і-тій групі ковбас, яка виготовляється за зміну, кг/зм; - кількість j-того виду ковбаси у і-тій групі ковбас, яка виготовляється за зміну, кг/зм;

- норма виходу j-того виду ковбас до маси сировини, %. - норма виходу j-того виду ковбас до маси сировини, %.

4. У загальній кількості сировини  згідно рецептури для кожного j-того виду ковбас знаходимо кількість певної к-тої сировини за формулою: згідно рецептури для кожного j-того виду ковбас знаходимо кількість певної к-тої сировини за формулою:

, ,

де  - загальна кількість сировини, яка необхідна для виробництва змінного виробітку j-того виду ковбас, кг/зм; - загальна кількість сировини, яка необхідна для виробництва змінного виробітку j-того виду ковбас, кг/зм;

- норма витрат к-того компоненту в загальній кількості сировини, % - норма витрат к-того компоненту в загальній кількості сировини, %

| №п\п |

Вид ковбаси |

Доля ковбаси в групі,% |

Кількість ковбаси,кг |

Норма виходу,% |

К-ть основної сировини,кг |

Яловичина |

свинина |

| вищий |

1 сорт |

2 сорт |

нежирна |

напівжирна |

жирна |

| % |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

| варені

|

36,764706 |

2500

|

| 1 |

лікарська |

8 |

200 |

109 |

183,486 |

25 |

45,87156 |

70 |

128,4404 |

| 2 |

любительська |

12 |

300 |

107 |

280,374 |

35 |

98,13084 |

40 |

112,1495 |

| 3 |

останкінська |

16 |

400 |

108 |

370,37 |

35 |

129,6296 |

45 |

166,6667 |

| 4 |

окрема 1 гат. |

4 |

100 |

118 |

84,7458 |

60 |

50,84746 |

25 |

21,18644 |

| 5 |

чайна 2 гат. |

60 |

1500 |

122 |

1229,51 |

70 |

860,6557 |

20 |

245,9016 |

| сосиски

|

17,64706 |

1200

|

| 6 |

любительські |

16,66667 |

200 |

114 |

175,439 |

33 |

531,6321 |

33 |

531,6321 |

34 |

59,6491 |

| 7 |

молочні |

37,5 |

450 |

120 |

375 |

35 |

1071,429 |

50 |

187,5 |

| 8 |

російські 1 гат. |

45,83333 |

550 |

114 |

482,456 |

50 |

241,2281 |

60 |

289,474 |

| сардельки

|

13,23529 |

900

|

| 9 |

яловичі 1 гат. |

66,66667 |

600 |

121 |

495,868 |

40 |

198,3471 |

50 |

247,9339 |

| 10 |

сардельки 1 гат |

33,33333 |

300 |

124 |

241,935 |

58 |

140,3226 |

42 |

101,6129 |

| напівкопчені

|

13,23529 |

900

|

| 11 |

краківська |

22,22222 |

200 |

77 |

259,74 |

30 |

77,92208 |

40 |

103,8961 |

| 12 |

талінська |

22,22222 |

200 |

80 |

250 |

55 |

137,5 |

20 |

50 |

| 13 |

одеська 1 гат. |

38,88889 |

350 |

73 |

479,452 |

65 |

311,6438 |

10 |

47,94521 |

| 14 |

дрогобицька |

16,66667 |

150 |

80 |

187,5 |

100 |

187,5 |

| варено-копчені

|

10,29412 |

700

|

| 15 |

московська |

16 |

100 |

61 |

163,934 |

75 |

122,9508 |

| 16 |

особлива |

21,42857 |

150 |

70 |

214,286 |

15 |

32,14286 |

40 |

85,71429 |

| 17 |

любительська 1 гат. |

57,14286 |

400 |

60 |

666,667 |

65 |

433,3333 |

| 18 |

святкова 1 гат. |

7,142857 |

50 |

70 |

71,4286 |

35 |

25 |

60 |

42,85714 |

| сирокопчені

|

8,823529 |

600

|

| 19 |

зерниста |

58,33333 |

350 |

73 |

479,452 |

45 |

215,7534 |

| 20 |

московська |

25 |

150 |

57 |

263,158 |

75 |

197,3684 |

| 21 |

любительська 1 гат. |

16,66667 |

100 |

56 |

178,571 |

65 |

116,0714 |

| 6800 |

712,2179 |

1721,523 |

1248,912 |

552,0305 |

741,8398 |

536,623 |

| 3682,653 |

1830,493 |

| шпик |

молоко |

яйця |

грудинка |

жир-сирець |

серце |

бактер.препарат |

| % |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

| 2 |

3,6697248 |

3 |

5,504587 |

| 25 |

70,09346 |

| 3 |

11,111111 |

2 |

7,407407 |

15 |

55,55556 |

| 15 |

12,71186 |

| 10 |

122,9508 |

| 2 |

3,5087719 |

3 |

5,263158 |

| 10 |

49,58678 |

| 30 |

77,92208 |

| 25 |

62,5 |

| 25 |

119,863 |

| 25 |

40,98361 |

| 20 |

42,85714 |

25 |

53,57143 |

| 35 |

233,3333 |

| 5 |

3,571429 |

| 55 |

263,6986 |

| 25 |

65,78947 |

| 35 |

62,5 |

| 665,7853 |

18,289608 |

18,17515 |

564,9737 |

49,58678 |

53,57143 |

3,571429 |

Таблиця 1. Розрахунок сировини

Визначаємо кількість сировини(м’яса на кістках) для м’ясопереробного виробництва (таблиця 2) за формулою:

, ,

де  - загальна кількість знежилованої яловичини, свинини, яка необхідна для виробництва А кількості ковбас за зміну, кг; - загальна кількість знежилованої яловичини, свинини, яка необхідна для виробництва А кількості ковбас за зміну, кг;

- норма виходу знежилованої яловичини, свинини, % до маси м’яса на кістках. - норма виходу знежилованої яловичини, свинини, % до маси м’яса на кістках.

Таблиця 2. Кількість м'яса на кістках (яловичина)

| Кількість м'яса на кістках |

| категорія |

норма виходу |

к-ть жилованого м'яса |

норма виходу |

к-ть м' яса на кістках |

| І |

30 |

1104,796 |

71,5 |

1372,053 |

| ІІ |

70 |

2577,857 |

70 |

3682,653 |

| разом |

100 |

3682,653066 |

5054,706 |

Таблиця 3. Розрахунок кількості м’яса за сортом (яловичина)

| гатунок |

отримали |

І |

ІІ |

разом |

необхідно разом |

різниця |

| % |

кг |

кг |

% |

кг |

кг |

| вищий |

20 |

220,959 |

515,5714 |

736,5306 |

19,339805 |

712,217923 |

24,31269 |

| І |

45 |

497,158 |

1160,036 |

1657,194 |

46,7468129 |

1721,52294 |

-64,3291 |

| ІІ |

35 |

386,679 |

902,25 |

1288,929 |

33,913382 |

1248,9122 |

40,01637 |

| разом |

100 |

1104,8 |

2577,857 |

3682,653 |

100 |

3682,65307 |

0 |

Таблиця 4. Кількість м'яса на кістках (свинина)

| карегорія |

норма виходу, % |

к-ть жилованого м'яса, кг |

норма виходу, % |

к-ть м' яса на кістках, кг |

| ІІ |

40 |

732,1972 |

68,7 |

1065,789 |

| ІІІ |

60 |

1098,296 |

62,2 |

1765,749 |

| разом |

100 |

1830,493 |

2831,538 |

Таблиця 5. Розрахунок м'яса за сортом (свинина)

| свинина |

| сорт |

отримали |

разом необхідно |

разом |

різниця |

| ІІ |

ІІІ |

ІІ |

| % |

кг |

% |

кг |

% |

кг |

| нежирна |

40 |

292,8789 |

25 |

274,574 |

30,15747 |

552,0305 |

567,452859 |

15,4223742 |

| напівжирна |

40 |

292,8789 |

35 |

384,404 |

40,52677 |

741,8398 |

677,282445 |

-64,557357 |

| жирна |

20 |

146,4394 |

40 |

439,318 |

29,31575 |

536,6228 |

585,75779 |

49,1349832 |

| разом |

100 |

732,1972 |

100 |

1098,3 |

1830,493 |

0 |

Необхідну кількість м’яса на кістках визначають з урахуванням норм виходу при обвалюванні і жилуванні м’яса, які ми беремо з таблиць, а також норм виходу знежилованого м’яса за сортами.

Таблиця 6. Кількість продукції отриманої при обвалюванні та жилуванні (яловичина)

| Категорії |

жир-сирець |

хрящі |

кістки |

технічні зачистки |

к-сть м'яса |

| % |

кг |

% |

кг |

% |

кг |

% |

кг |

| II |

4 |

54,882 |

3 |

41,161 |

21,2 |

290,874 |

0,3 |

4,116 |

1372,05 |

| III |

1,5 |

55,239 |

4 |

147,306 |

24,2 |

891,201 |

0,3 |

11,047 |

3682,65 |

| разом |

110,121 |

188,467 |

1182,08 |

15,163 |

5054,71 |

Таблиця 7. Кількість продукції отриманої при обвалюванні та жилуванні (свинина)

| Категорії |

хрящі |

кістки |

технічні зачистки |

грудинка |

шпик хребтовий |

шпик боковий |

к-сть м'яса |

| % |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

| I |

2 |

22,38 |

1,3 |

13,855 |

0,2 |

2,131 |

6 |

63,947 |

4 |

42,631 |

6 |

63,947 |

1065,79 |

| II |

1 |

22,95 |

10 |

176,575 |

0,2 |

3,5315 |

8 |

141,26 |

9 |

158,91 |

9 |

158,91 |

1765,75 |

| разом |

45,34 |

190,43 |

5,6625 |

205,21 |

201,54 |

222,86 |

2831,54 |

2.2 Розрахунок допоміжних матеріалів

В ковбасному виробництві застосовують кухонну сіль екстра, вищого і першого сортів, цукор, нітрит натрію, харчові фосфати, гідро колоїдні речовини та підсилювачі смаку. При виготовленні деяких видів сирокопчених ковбас використовують виноматеріали (мадера) та коньяки.

Розрахунок допоміжних матеріалів при переробці худоби, а також при обробці їх забою виконують за нормами витрат, підтвердженими Міністерством м’ясної і молочної промисловості України потребу у кількості спецій, оболонки, шпагату розраховують за нормами закладки відповідно до рецептур і питомих норм витрат, які знаходяться у ТІ. Кількість спецій, солі для виробництва ковбас розраховують за формулою відповідно до норм витрат на 100 кг основної сировини, які зазначені в ТІ, РСТ, ДСТУ, ГОСТ, ТУ на певний вид продукції і затвердженні в певному порядку:

, ,

де Г – необхідна кількість солі, спецій для кожного виду виробів, кг;

г – норма витрат спецій, солі, для кожного виду виробів, кг на 100 кг основної сировини, кг;

С – загальна кількість основної сировини для певного виду ковбас потрібна за зміну, кг.

Розрахунок необхідної кількості допоміжних матеріалів проводиться за нормами витрат за одиницю готової продукції за зміну:

, ,

Б – необхідна кількість допоміжних матеріалів на одиницю продукції, кг;

б – норма витрат певного виду допоміжних матеріалів на одиницю продукції, кг;

П – кількість готової продукції виробленої за зміну, кг.

Фаршемісткість ковбасних оболонок і норма витрат для всіх видів ковбас визначають використовуючи коефіцієнт переведення ковбасних виробів до варених за фаршемісткістю оболонок. Для варених ковбас, сосисок, сардельок, ліверних кров’яних ковбас та тельців коефіцієнт дорівнює 1,0; для напівкопчених ковбас 1,3; варено-копчених 1,41; для сирокопчених 1,42.

Потреби (П) штучної оболонки певного діаметру батону ковбаси розраховують за допомогою формули:

, ,

де  , ,  , ,  , , - об'єм виробництва відповідно варених, напівкопчених, варено-копчених та сирокопчених ковбас; - об'єм виробництва відповідно варених, напівкопчених, варено-копчених та сирокопчених ковбас;

, ,  , ,  - коефіцієнт приведення виробів до варених ковбас; - коефіцієнт приведення виробів до варених ковбас;

Н – норма витрат штучної оболонки заданого діаметру на виробництво варених ковбас, м/т.

Розрахунок потрібної кількості шпагату проводять за відповідною формулою, за нормами витрат на одиницю продукції, кг:

, ,

Б – необхідна кількість шпагату, кг;

б – норма витрат певного виду шпагату на одиницю продукції, кг;

П – кількість виготовленої продукції за зміну, кг.

| №п\п |

Вид ковбаси |

кількість сировини, т |

найменування |

одиниця виміру |

витрати оболонок |

витрати шпагату |

| оболонки |

виміру |

норма на 1т |

потреби |

норма на 1т |

потреби |

| варені

|

2,5

|

| 1 |

лікарська |

0,2 |

яловичі круги №4 |

пучки |

64 |

12,8 |

2,5 |

0,5 |

| 2 |

любительська |

0,3 |

яловичі круги №5 |

пучки |

52 |

15,6 |

2,5 |

0,75 |

| 3 |

останкінська |

0,4 |

яловичі круги №5 |

пучки |

52 |

20,8 |

2,5 |

1 |

| 4 |

окрема 1 гат. |

0,1 |

штучна д=60 |

м |

962 |

96,2 |

2,5 |

0,25 |

| 5 |

чайна 2 гат. |

1,5 |

свинячі черева 32мм |

пучки |

120 |

180 |

2,5 |

3,75 |

| сосиски

|

1,2

|

| 6 |

любительські |

0,2 |

бар.черева д=27 |

пучки |

200 |

40 |

2 |

0,4 |

| 7 |

молочні |

0,45 |

бар.черева д=27 |

пучки |

200 |

90 |

2 |

0,9 |

| 8 |

російські 1 гат. |

0,55 |

бар.черева д=20 |

пучки |

200 |

110 |

2 |

1,1 |

| сардельки

|

0,9

|

| 9 |

яловичі 1 гат. |

0,3 |

свинячі черева 32мм |

пучки |

120 |

36 |

2 |

0,6 |

| 10 |

сардельки 1 гат |

0,9 |

свинячі черева 32мм |

пучки |

120 |

108 |

2 |

1,8 |

| напівкопчені

|

0,9

|

| 11 |

краківська |

0,2 |

яловичі черева екстра |

пучки |

57 |

11,4 |

2,5 |

0,5 |

| 12 |

талінська |

0,2 |

яловичі черева №4 |

пучки |

80 |

16 |

2,5 |

0,5 |

| 13 |

одеська 1 гат. |

0,35 |

яловичі черева шир. |

пучки |

78 |

27,3 |

2,5 |

0,875 |

| 14 |

дрогобицька |

0,15 |

яловтчі круги№4 |

пучки |

80 |

12 |

2,5 |

0,375 |

| варено-копчені

|

0,7

|

| 15 |

московська |

0,1 |

яловичі круги №4 |

пучки |

92 |

9,2 |

3 |

0,3 |

| 16 |

особлива |

0,15 |

яловичі круги №4 |

пучки |

92 |

13,8 |

3 |

0,45 |

| 17 |

любительська 1 гат |

0,4 |

яловичі круги №4 |

пучки |

92 |

36,8 |

3 |

1,2 |

| 18 |

святкова 1 гат. |

0,05 |

яловичі круги №3 |

пучки |

105 |

5,25 |

3 |

0,15 |

| сирокопчені

|

0,6

|

| 19 |

зерниста |

0,35 |

яловичі круги №5 |

пучки |

105 |

36,75 |

3 |

1,05 |

| 20 |

московська |

0,15 |

яловичі круги №3 |

пучки |

75 |

11,25 |

3 |

0,45 |

| 21 |

любительська 1 гат |

0,1 |

яловичі круги №3 |

пучки |

75 |

7,5 |

3 |

0,3 |

Таблиця 8. Розрахунок оболонки

2.3 Розрахунок площ і виробничих приміщень

За загальновідомими підходами розрахунки виробничих і складських площ цехів корпусу (заводу) виконують по питомих нормах, нормах технологічних навантажень (одним з показників) або методом моделюванням з урахуванням вимог щодо розміщення технологічного устаткування (забезпечення потоковості процесу, санітарних вимог і т.д.).

Площу підприємства визначають розраховують за допомогою формули по питомих нормах площ на одиницю продукції в приведених (чи фізичних одиницях):

, ,

де  - площа окремого і-того цеху (дільниці), - площа окремого і-того цеху (дільниці),  ; ;

А - змінна потужність цеху у приведених тоннах або порціях;

- питома норма площі, для певної і-тої ділянки, м2

/т; - питома норма площі, для певної і-тої ділянки, м2

/т;

і = n - кількість виробничих цехін (дільниць).

Розрахунок площ складських приміщень (м2

), збереження сировини, проводять з урахування навантаження на 1 м2

підлоги і строків збереження за формулою:

, ,

де А - змінна витрата солі, спецій, борошна, т;

q - навантаження на 1 м2

площі підлоги, т/ м2

;

р - число змін;

Т - тривалість зміни, год.;

- загальна тривалість збереження, діб;

- загальна тривалість збереження, діб;

Площа камер накопичення, розморожування м'яса, витримки в засолі, осадження, сушіння ковбас, розраховується за формулою:

, ,

де А - змінний обсяг сировини, що перероблюється (маса м'яса на кістках, сировини, сирих батонів), кг/зміну;

- загальна тривалість технологічного процесу (сума допоміжного, основного часу), год.; - загальна тривалість технологічного процесу (сума допоміжного, основного часу), год.;

р- число змін;

Т - = 24 години на добу;

q - норма навантаження на 1 м2

площі підлоги, кг/м (q =

200кг);

к - коефіцієнт запасу приймають 1,2.

Якщо продуктивність цех А не співпадає з потужністю цеху у приведених тонах, для яких наведені норми площ, то норма площі для продуктивності А розраховується за інтерполяційною формулою:

, ,

де А1

А2

- значення найбільших продуктивностей, норми площ і між якими знаходиться розрахункова продуктивність (А1

<А<А2

), т/зм;

- питомі норми площ продуктивностей - питомі норми площ продуктивностей

| п/п |

Розрахована Fi

, м2

|

В буд. кв. |

| Найменування приміщень |

Норма площіМ2

/Т |

| Розр. |

Прийн. |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Робоча площа |

| Відділення: |

| 1 |

підготовки натуральної кишкової оболонки |

3,67 |

55,56 |

1,54 |

1,75 |

| 2 |

підготовка штучної оболонки |

2,56 |

38,76 |

1,08 |

1,25 |

| 3 |

подрібнення кісток |

2,38 |

36,03 |

1 |

1 |

| 4 |

підготовки спецій |

1,29 |

19,53 |

0,54 |

0,75 |

| 5 |

приготування розсолу |

2,38 |

36,03 |

1 |

1 |

| 6 |

сировинне |

15,98 |

241,94 |

6,72 |

6,75 |

| 7 |

машинне |

12,39 |

187,58 |

5,21 |

5,25 |

| 8 |

шприцювальне |

12,58 |

190,46 |

5,29 |

5,5 |

| 9 |

термічне |

38,4 |

581,38 |

16,15 |

16,25 |

| Камери |

| 10 |

Камера розморожування і зачистки півтуш |

9,68 |

146,56 |

4,07 |

4,25 |

| 11 |

Камера посолу м'яса |

21,95 |

332,32 |

9,23 |

9,25 |

| 12 |

Осадочна камера |

7,77 |

117,64 |

3,27 |

3,5 |

| 13 |

Сушильні камери |

18,45 |

279,33 |

7,76 |

8 |

| 14 |

Камери охолодження і зберігання ковбас |

21,92 |

331,87 |

9,22 |

9,25 |

| Виробничі приміщення |

| 15 |

Приміщення для упакування |

6,68 |

101,14 |

2,81 |

3 |

| 16 |

Приміщення для точіння ножів |

0,9 |

13,63 |

0,38 |

0,5 |

| 17 |

Приміщення для пригот. льоду |

1,68 |

25,44 |

0,71 |

0,75 |

| 18 |

Миття інвентаря |

2,47 |

37,4 |

1,04 |

1,25 |

| 19 |

Приміщення миття і зберігання тари |

4,8 |

72,67 |

2,02 |

2,25 |

| 20 |

Приміщення накопичення і чистки рам |

1,29 |

19,53 |

0,54 |

0,75 |

| 21 |

Експедиція |

4,45 |

67,37 |

1,87 |

2 |

| Допоміжна площа |

| 22 |

Сходи, коридори, тамбури, вестибулі, санвузли, контори |

15,95 |

241,48 |

6,71 |

6,75 |

| 23 |

Приміщення для короткочасного зберігання пакувальних матеріалів |

2,46 |

37,24 |

1,03 |

1,25 |

| 24 |

Кімната чергових слюсарів( майстерня ) |

1,79 |

27,1 |

0,75 |

0,75 |

| 25 |

Приміщення для повітряного компресора |

0,9 |

13,63 |

0,38 |

0,5 |

| Виробничі допоміжні приміщення

|

| 26 |

Вентиляційні приміщення |

8,78 |

132,93 |

3,69 |

3,75 |

| 26 |

Тепловий пункт |

3,43 |

51,93 |

1,44 |

1,5 |

| 27 |

Електрощитові |

0,98 |

14,84 |

0,41 |

0,5 |

| 28 |

Приміщення для зберігання напівкопчених і копчених ковбасних виробів |

2,67 |

40,42 |

1,12 |

1,25 |

| Разом

|

- |

100,5 |

Таблиця 9. Розрахунок площ

3.

КОМПОНУВАННЯ ПРИМІЩЕНЬ ВИРОБНИЦТВА

При вирішенні питань взаємного розміщення й компонування окремих будівель м'ясокомбінату необхідно дотримувати загальні санітарні норми проектування, а також специфічні санітарно-гігієнічні умови виробництва.

У відповідності з санітарно-гігієнічними вимогами при компонуванні приміщень насамперед треба проводити різку грань між приміщеннями звиробництвами харчової, лікувальної або технічної продукції. Приміщення, у яких переробляють технічну продукцію, повинні бути ізольованими від приміщень, у яких виготовляють харчову й лікувальну продукцію. Наприклад, так званіцехи утилізації й цехи технічних фабрикатів, у яких переробляють конфіскати й технічні відходи, варто розміщати в безпосередній близькості від харчових цехів, але ізольовано від них.

Для зберіганнясировини в складізаводупередбачають холодильник з камерами сховуохолодженоїймороженоїсировини.

М’ясопереробний корпус (завод) розділяється на дваконтури: холоднийітеплий. Ухолодномупроектуютькамерий відділення, уякихнеобхіднопідтримуватипевнітемпературнірежими, обумовленітехнологічнимиінструкціями (камерирозморожуванняйнагромадження, засолення м'яса й копченостей, осаджуванняковбас, сушіння, охолодженняйзберігання), а такожсанітарнимийтехнологічнимивимогами (відділеннясировинне, машинно-шприцьовочне, виробництванапівфабрикатів, фасованого м'яса, торговельнихвідрубків, пельменів). У теплому контурірозміщаютьвідділеннятермічне, варіння копченостей, підготовкиштучноїоболонки, готуванняспецій, мийнутари (рам), димогенераторну, складськіприміщення, слюсарняйіншідопоміжніслужби. Компонуватицехи (відділення) корпусаабозаводу треба по ходутехнологічногопотоку - віднадходженнясировини до випускуготовоїпродукції. При цьомунеобхідно максимально використативертикальнупотоковість (спуски, підйомники), забезпечуватимінімальнувідстаньтранспортування (сировини, матеріалів, готовоїпродукції), чіткорозділятиконтури. Основніпринципикомпонуванняцехів для всіхвиробництвзагальні: забезпеченнязручностівиконаннятехнологічнихопераційіобслуговуванняустаткування, відсутністьперетинанняпотоків людей іматеріалів, найкоротшішляхитранспортуваннясировинийготовоїпродукції, можливістьрозширеннявиробництва.

М’ясопереробний корпус м'ясокомбінату (малий. 6) проектують в одноповерховомурішенні, ізшириноюбудівлі 8—12 будівельнихквадратів (сітка колон 6X12 м). Плануваннякорпусапочинаютьізрозміщення камер нагромадженняйрозморожування м'яса, якіповинніпримикати до холодильника (абоповідомлятисязниммістком). Рекомендуєтьсяпередбачати не меншедвохвзаємозамінних камер. Потімкомпонуютьтермічневідділення, приміщення, уякихтехнологічнийпроцессупроводжуєтьсябільшимвиділеннямтеплоти (відділенняліверне, варіння копченостей, мийна, димогенераторна), іприміщення, де температура повітря не повинна бути нижче 18°С (контора, відділенняпідготовкикишковоїоболонкийспецій, склад матеріалів, тари). Проектуваннясировинноговідділеннярекомендуєтьсяпогоджуватизрозміщенням камер нагромадженняйрозморожування м'яса. При цьому передачу м'яса в камеру засолення, а такожсировини для виробництва копченостей у камеру засолення копченостей вартопередбачатимеханізованим транспортом. Розміщеннямашинногозалуйшприцьовочноговідділенняпогоджуютьізрозташуваннямвідділеньпідготовкикишковоїоболонки, спецій, термічного, а такожкамеризасоленню м'яса. Якщозапроектовановиробництвонапівкопчених, варено-копченихісирокопченихковбас, при плануванніпередбачають камеру осадженняковбас (рекомендуєтьсядвікамери). Іздвох камер сушіння одну вартопризначати для напівкопченихіварено-копченихковбас, а іншу - для сирокопченихковбасі копченостей. Їх, а такожкамериохолодженняйзберіганняваренихковбасрозміщаютьпоручізекспедицією.

Холодильник м'ясокомбінату може мати одне- і багатоповерхове рішення (залежно від поверховості м'ясо-жирового корпуса: при малоповерховому корпусі проектується одноповерховий холодильник). Ширина будівлі холодильника повинна бути такий же, як у м'ясо-жирового корпуса. Передача сировини із цехів на холодильну обробку виробляється через місток (галерею). Компонування починають із розміщення камер охолодження й заморожування, з якими погоджуються камери схову м'ясопродуктів в охолодженому або мороженому виді, а з останніми - експедиція.

4. БЕЗПЕКА І ЕКОЛОГІЧНІСТЬ ПРОЕКТУ

4.1 Забезпечення умов і безпеки праці на виробництві

На підставі кодексу про працю України в цілях забезпечення умов праці, відповідних вимогам збереження життя і здоров'я працівників в процесі трудової діяльності) загальне керівництво і відповідальність за забезпечення дотримання законодавства по охороні на підприємстві покладається на керівника організації, що управляє. Охорона праці і службовців є одному з найголовніших обов'язків адміністрації підприємства. Кожен інженер, що працює на підприємстві м'ясної промисловості, повинен усвідомлювати свою відповідальність за здоров'я і життя людей, якими він керує. Інженер зобов'язаний добре знати можливі виробничі небезпеки і шкідливості, методи і засоби забезпечення безпеки технологічного процесу. До цього його зобов'язало не лише звання фахівця, але і чинне законодавство, за недотримання якого передбачена строга відповідальність. Охорона здоров'я що працюють, забезпечення безпечних умов праці, ліквідація травматизму і професійних захворювань складає одне з головних завдань трудового законодавства. В цілях забезпечення дотримання вимог охорони праці, здійснення контролю за їх виконанням в кожній організації, що здійснює виробничу діяльність, з чисельністю більше 100 працівників створюється служба охорони праці або вводиться посада фахівця з охорони праці, що має відповідну підготовку або досвід роботи в цій області. Структура служби охорони праці в організації і чисельність працівників служби охорони праці визначаються працедавцем з врахуваннямрекомендацій федерального органу виконавчій владі по праці.

Виконавча влада в області охорони праці покладається на службу охорони праці. Відповідальність за організацію безпечних технологічних процесів, безпечну експлуатацію будівель і споруджень підприємств в плані збереження|зберігання| життя і здоров'я працівників в процесі трудової діяльності покладається на головного інженера. Координація діяльності структурних підрозділів підприємства по питаннях охорони праці, по профілактиці виробничого травматизму і професійних захворювань; контроль за дотриманням вимог законодавчих, нормативних документів по охороні праці покладена на старшого інженера відділу охорони праці і виробничого контролю. Відповідальними особами за забезпечення здорових і безпечних умов праці на робочих місцях, дотримання чинного законодавства про працю є начальники цехів і підрозділів, старші майстри, а також виконуючі обов'язки майстра. За пожежною безпекою стежить добровільна пожежна дружина, у складі якої командир, заступник і інші члени з числа начальників цехів, підрозділів і звичайних робітників. У цеху встановлюють вогнегасники і гідранти.

4.2 Заходи щодо охорони довкілля

Сучасний стан довкілля є глобальною проблемою у всьому світі. Підприємства м'ясної промисловості є одним з джерел забруднення довкілля. Заходи щодо захисту довкілля на підприємстві здійснюються згідно з законом України від 25.06.1991 р. «Про охорону навколишнього природного середовища». Довкілля забруднюють стічні води м'ясокомбінату і викиди в атмосферу забруднюючих речовин устаткуванням м'ясокомбінату. Основна особливість стічних вод м'ясної галузі – високий вміст в них органічних забруднювачів, тому необхідно направляти стічні води перед скиданням їх в загальну каналізацію на локальні очисні споруди. З цією метою у складі очисної станції передбачають спорудження механічного очищення: грати, пісколовки і відстійники. Грати служать для витягання із стічних вод крупних викидів – паперу, ганчірок, целофану, ниток, осколків кісток і так далі. Викиди, зняті з грат, скидають в металеві бочки з кришками, які періодично вивозять автотранспортом на спеціальні майданчики для компостування, де їх вивантажують, обсипають грунтом і залишають у такому вигляді на 2 роки. Пісколовки служать для затримання піску і важких, крупних забруднень органічного походження (шматочки тканин тварини і т. п.). Застосовують горизонтальні пісколовки з прямолінійним або круговим рухом води. Відстійники служать для виділення зважених речовин, що осідають і спливаючих, із стічних вод підприємств м'ясної промисловості. Застосовують вертикальні і двох'ярусні відстійники, освітлювачів з природною аерацією, освітлювачі-перегнивателі. Ковбасне виробництво оснащене димогенераторами, в яких при спалюванні дрів або тирси листяних порід дерев виробляється дим для термокамер і автокаганців. При обжарюванні і копченні ковбасних виробів атмосфера забруднюється оксидом вуглецю, діоксидом азоту, сірчистим ангідридом, твердими частками, аміаком, фенолом і пропіоновим альдегідом.

Особливість викидів в атмосферу забруднюючих речовин від м'ясокомбінатів – є речовини, які неприємно пахнуть або одоранти. Багато технологічних процесів, що відбуваються при тепловій обробці м'яса у присутності води, супроводжуються утворенням продуктів розпаду білка. Найбільш перспективні методи очищення повітря і газів, що відходять, наступні: мокре очищення і абсорбція, біологічне очищення і адсорбційне очищення із застосуванням активованого вугілля, цеоліту або іонообмінних смол.

ВИСНОВКИ

В процесі виконання курсового проекту були вирішені наступні завдання:

- прояв уміння самостійний вирішувати питання організації виробничих процесів відповідно до застосованих технологічних режимів і устаткування;

- визначення оцінки стабільності якості продукції, що випускається, відповідно до пріоритетних напрямів галузі;

- використання основних норм по проектуванню м'ясної галузі;

- розробка питань організації проектованого виробництва по техніці безпеки і питань екології;

- обґрунтування проекту м'ясопереробного підприємства.

Отже, для того щоб функціонування м’ясокомбінату було продуктивним, при його проектуванні ми повинні враховувати такі пункти :

· - раціональне розміщення об’єкта;

· - обґрунтований вибір проекту будівництва;

· - раціональний вибір будівельних матеріалів;

· - визначення необхідної потужності;

· - врахування попиту на асортимент продукцію в регіоні, де буде розташований об’єкт, та в країні і світі в цілому;

· - використання сучасних засобів для оснащення підприємства та його проектування

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1. Технологія м’яса та м’ясних продуктів: Підручник / М.М Клименко, Л.Г. Віннікова, І.Г. Береза та ін.; За ред. М.М. Климента.- К.: Вища освіта, 2006.- 640 с.: іл..

2. Пелеев А.И. Технологическое оборудование мясокомбинатов. – М.: «Пищепромиздат», 1950. – 557 с.

3. Антипова А.В. и др. Проектирование предприятий мясной отрасли с основам и САПР. -М.: Колос, 2003.

4. Рогов И.А., Забашта Г.А., Алексахин В.А. и др. Технология и оборудования колбасного производства. -М.: Агропромиздат, 1989, -272с.

5. Пелеев А.И. Технологическое оборудование мясокомбинатов. – М.: «Пищепромиздат», 1950. – 557 с.

6. Рогов И.А., Гутник Б.Е. и др. Справочник технолога колбасного производства. -М. :-Колос. 1993.-431с

7. Саблук П.Т. Розвиток м’ясопродуктивного підкомплексу України. – К.: ННЦ ІАЕ, 2004. – 198 с.

8. Машины и оборудование для цехов и предприятий малой мощности по переработке сельскохозяйственной сырья. М.: Информагротех, 1992.-224с.

9. Корнюшко Л.М. Оборудование для производства колбасных изделий: Справочник. -М. : Колос, 1993.- 138с.

10. Архангельская Н.М. Курсовое и дипломное проектирование предприятий мясной промышленности. -M.: Агропромиздат, 1986.-272с.

|