Статья на тему:

ИССЛЕДОВАНИЯ В ОБЛАСТИ СИНТЕЗА И ПЕРЕРАБОТКИ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА И НАНОКОМПОЗИТОВ НА ЕГО ОСНОВЕ

1. Общая характеристика полиэтилентерефталата

Мировое Производство пластмасс возрастает на 5-6 % ежегодно и, по прогнозам, к 2010 г. достигнет 250 млн тонн [1]. Причем, наиболее быстро развивающимся сегодня является рынок полиэтилентерефталата (ПЭТ).

За последние 10 лет число мировых производителей ПЭТ удвоилось. С начала 1990-х годов двадцатого века по настоящее время наблюдается интенсивное развитие мирового производства ПЭТ. С 1990 по 1995 гг. темпы мирового спроса на ПЭТ в среднем составляли 15 % в год, с 1995 по 2000 гг. рост в среднем составлял уже 20 % ежегодно [2]. Последние несколько лет рост мирового рынка ПЭТ составляет в среднем 10 % в год.

Материалы из ПЭТ были разработаны в начале 1940-х годов [3-5] и с тех пор показали универсальность их применения в легкой, пищевой промышленности, в станко- и приборостроении, в машиностроении [6, 7], в медицине и фармацевтике и т.д.

Полиэтилентерефталат прекрасно подходит для изготовления различных пленок, упаковок и емкостей. Довольно много косметических продуктов и чистящих средств уже сегодня фасуется в ПЭТ-емкости. Высокие потребительские свойства тары, изготовленной из ПЭТ, обеспечили этому материалу стремительный рост в производстве упаковки для напитков и пищевых продуктов (пищевое масло, майонез, соусы, мед, шоколадные конфеты, кофе). ПЭТ-тара в настоящее время активно вытесняет такие традиционные виды сырья для упаковки, как стекло и картон.

В легкой промышленности ПЭТ используется как сырье для получения искусственных волокон уже с 50-х годов XX века. На его основе производятся высокотехнологичные влагостойкие и в то же время газопроницаемые ткани для спортивной одежды. Полиэтилентерефталат применяют при изготовлении огнестойких тканей для жилых помещений, парашютов, ремней безопасности и износостойких ковров.

В пищевой промышленности из него получают дозаторы розлива пищевых продуктов, направляющие элементы и ролики в конвейерных линиях, зубчатые формы для нарезки пищевых продуктов и формовки кондитерских изделий, втулки и лезвия скрепера для производства мороженого, матрицы для получения изделий из теста.

В станко- и приборостроении ПЭТ применяют для изготовления защитных плит, гидравлических молотов, подушек, шестерен и звездочек для конвейерных линий, направляющих (накладки на салазки) на металлорежущем оборудовании.

В машиностроении из полиэтилентерефталата изготавливают: подшипники для шатунов (при возвратно-поступательном движении), шестерни непрессовой посадки, фланцы, втулки для валов в гидроцилиндрах, подшипники, работающие в условиях высокой влажности и ударных нагрузок, прокладки и втулки, эксплуатирующиеся в агрессивной среде, поршни для регулирования потока жидкости, регулировочные элементы, шкивы в ременных передачах, вакуумные мембраны в упаковочных машинах, вкладыши инжекторов.

В медицине из ПЭТ получают джиггеры для изготовления оптических линз, уплотнительные кольца и формы в оборудовании по производству таблеток. Чистота и механические свойства открыли для ПЭТ также области применения, в которых действуют самые строгие гигиенические и защитные требования. В медицине и фармацевтике ПЭТ играет важную роль как упаковочный материал для лекарств или переливания крови, он служит также для изготовления хирургических нитей и сосудов или мешочков для крови при опасных инфарктах сердца.

2. Синтез полиэтилентерефталата

Синтез полиэтилентерефталата проводили в лабораторном реакторе в расплаве в присутствии различных комплексных катализаторов реакции и 2-3 компонентных стабилизирующих систем.

Процесс синтеза включает две стадии: реакции переэтерификации и поликонденсации. Реакция переэтерификации диметилтерефталата с этиленгликолем осуществлялась при 140-220 °С в токе инертного газа, процесс сопровождается выделением метанола.

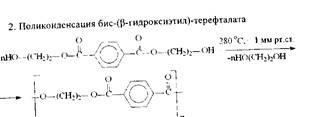

Поликонденсация осуществлялась при 220-280 °С и остаточном давлении < 1 мм рт.ст, процесс сопровождается выделением избытка этиленгликоля.

Схемы реакций можно представить следующим образом:

1. Переэтерификация диметилтерефталата с этиленгликолем:

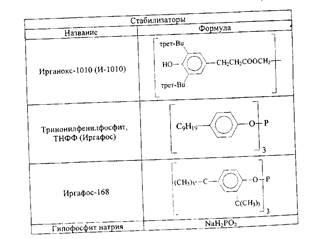

С целью получения полимеров, обладающих высокими физико-механическими и физико-химическими характеристиками, синтезы осуществляли в присутствии стабилизирующих добавок, приведенных в табл. 1. В качестве стабилизаторов были использованы Ирганокс 1010, тринонилфе-нилфосфит, Иргафос-168, гипофосфит натрия - NaH2

PО2

.

Таблица 1

Стабилизаторы, использованные для синтеза ПЭТ

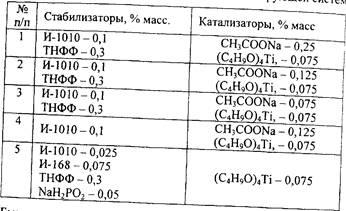

Были проведены синтезы с добавками различного количества стабилизаторов и катализаторов, некоторые из которых представлены в табл. 2.

Был использован комплексный катализатор, состоящий из двух компонентов: тетрабутоксититана и ацетата натрия. Количество тетрабутоксититана составляет 0,075 % от количества синтезированного полиэтилентерефталата. Количество ацетата натрия варьировалось от 0,075 до 0,250 % масс, от количества синтезированного полиэтилентерефталата и составляло: 0,075; 0,125; 0,250 массовых процентов.

Рис. 1. ИК-спектры полиэтилентерефталата с различным массовым содержанием ацетата натрия

Исследования инфракрасных спектров поглощения подтверждают ранее предложенные структуры полимеров. К примеру, полосы поглощения, наблюдаемыена ИК-спектре полиэтилентерефталата позволяют идентифицировать структурные фрагменты полимера. Сильная полоса поглощения при 2978 см"1

относится к валентным колебаниям С-Н в (-СН2

-)2

. Наличие этой группировки в полимере подтверждается деформационными колебаниями скелета (-СН2

-)2, представленной сильной по интенсивности полосой при 729 см-1

.

Ароматика в полиэтилентерефталате проявляется значительным количеством пиков. Так, в высокочастотной части спектра небольшой по интенсивности пик при 350 см"1

может быть отнесен к валентным колебаниям С-Н в ароматическом кольце. Валентные колебания -С=С- представлены двумя пиками при 1582см"' и 1505 см .

Сложноэфирная группировка проявляется на спектре сильными по интенсивности полосами. Наличие карбонильной группы С=0 выражено значительным по интенсивности пиком при 1719 см-1

. Эфирные группировки имеют вИК-спектре две полосы валентных колебаний: -С-О; С-С(0)-0 и О-С-С соответственно. Колебания первой группировки на ИК-спектре полиэтилентерефталата выражены очень интенсивной полосой поглощения при 1272 см-1

, а колебания второй группировки - сильным пиком при 1109 см.

3. Получение insituнанокомпозитов на основе ПЭТ

Наиболее широко применяемой маркой ПЭТ является полиэтилентерефталат в чистом виде, однако серьезное место занимают и различные композиционные материалы на основе ПЭТ.

Проблема получения полимерных материалов с требуемыми эксплуатационными характеристиками актуальна для ПЭТ, поскольку этот материал не является идеальным с точки зрения механических, барьерных и других свойств, и может быть решена посредством введения в полимерную матрицу различных наполнителей. Однако при этом требуется значительное количество этих наполнителей (высокие степени наполнения), что приводит к снижению ряда эксплуатационных показателей материала (например, увеличению хрупкости, увеличению себестоимости производства и др.). Кроме того, эффекты, достигаемые при наполнении полимеров традиционными наполнителями, значительно уступают эффектам, которые проявляются в нанокомпозитах (за счет введения небольших количеств наноразмерных наполнителей, способных улучшать одни эксплуатационные характеристики, не ухудшая другие при более низкой себестоимости производства).

Создание нанокомпозиционных материалов осуществлялось непосредственно в процессе синтеза полиэтилентерефталата (insitu). Использование изофталевой кислоты в качестве одного из мономеров синтеза ПЭТ обеспечило материалам пониженную температуру плавления, а введением наночастиц в полимерную матрицу было достигнуто повышение механических свойств материала, а также его термостойкость и высокие барьерные характеристики по отношению к газам.

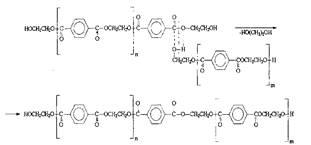

Органомодификацию монтмориллонита проводили различными алкиламмониевыми соединениями, согласно представленной ниже схеме (рис. 2):

Рис. 2. Схема органомодификации монтмориллонита

Кроме того, в целях внедрения и хорошего распределения пластин слоистого силиката в полимере была разработана методика закрепления катализатора на поверхности слоистого силиката. Таким образом, формирование макромолекул происходило непосредственно на поверхности нанонаполнителя. Схема процесса полимеризации мономера на поверхности силиката приведена на рис. 3 (а, б).

Рис. 3. Схема образования нанокомпозита

Были проведены исследования механических характеристик изготовленных образцов материала, таких как ударная вязкость, предельная прочность, относительное удлинение при разрыве, модуль упругости и др. Исследован целый комплекс эксплуатационных характеристик материалов на основе ПЭТ, в т.ч. барьерные свойства (проницаемость по кислороду), электрофизические (электрическая прочность, пробивное напряжение, удельное объемное электрическое сопротивление), реологические свойства и т.д.

Наряду с электрическими и механическими испытаниями проведены испытания на теплостойкость полученного материала, которые подтвердили способность диэлектрика выдерживать воздействие повышенной температуры без недопустимого ухудшения его свойств.

Исследование морфологии и структурной организации модифицированного ПЭТ, степени и особенностей распределения наноразмерных наполнителей в полимерной матрице позволило выявить основные закономерности и установить взаимосвязь объемов введенного наполнителя на различные характеристики материала.

Исследования в области катализа процесса синтеза ПЭТ и нанокомпозитов на его основе с использованием нового комплексного катализатора, а также катализатора, являющегося одновременно органическим модификатором в межслоевом пространстве монтмориллонита, позволили значительно сократить время процесса синтеза и достичь наилучшей степени эксфолиации частиц алюмосиликата в объеме полимерной матрицы, что в свою очередь обеспечило наилучшее использование потенциала нанокомпозитных материалов по совокупности эксплуатационных характеристик при минимальных степенях наполнения полимерной матрицы полиэтилентерефталата.

4. Закономерности твердофазной поликонденсации ПЭТ

С целью получения высокомолекулярного продукта на основе ПЭТ с улучшенными физико-химическими, диэлектрическими свойствами, гидролитической стойкостью и незначительным содержанием концевых карбоксильных групп, синтезы осуществляли способом твердофазной поликонденсации (ТФПК).

Предварительно полученный и высушенный ПЭТ подвергали термической обработке в атмосфере инертного газа или вакууме.

Удлинение цепи происходит за счет реакций функциональных групп макромолекул. Благодаря увеличению молекулярной массы, полимер имеет улучшенные физико-химические и диэлектрические свойства, обладает гидролитической стойкостью и незначительным содержанием карбоксильных групп. Рост молекулярной массы может происходить:

- взаимодействием карбоксильной и гидроксильной групп двух макромолекул с образованием сложноэфирной связи и выделением этиленгликоля.

- взаимодействием гидроксильных групп макромолекул с образованием простой эфирной связи и выделением воды.

Подбирая оптимальные условия для максимального роста степени полимеризации, а следовательно, и для улучшения свойств полиэтиленте-рефталатов проводились синтезы в твердой фазе образцов полимеров. Полученные результаты и условия проведения твердофазной поликонденсации отражены в табл. 3. Из данных, представленных в табл. 3 можно заключить, что оптимальными условиями для ТФПК образцов ПЭТ, являются 240 °С в течение 8 часов.

Полученные результаты свидетельствуют о существенном влиянии на итоги твердофазной поликонденсации химического состава каталитической системы. Как следует из данных таблицы максимальный эффект повышения молекулярной массы ПЭТ достигается при использовании в качестве катализатора ацетата натрия (0,075-0,125 %).

В качестве одного из катализаторов при синтезе полиэтилентерефталата использовался тетрабутоксититан (0,075 вес. %).

Промышленные образцы ПЭТ в условиях твердофазной поликонденсации обнаруживают менее заметное повышение молекулярной массы. Это говорит о том, что разработанный нами комплекс стабилизаторов и катализаторов является более эффективным по сравнению со стандартными катализаторами и стабилизаторами, используемыми в промышленности.

5. Исследования в области рециклинга ПЭТ

Важной особенностью полиэтилентерефталата является то, что вторичный материал на основе ПЭТ достаточно легко поддается переработке. Важно и то, что вторичный ПЭТ гомогенизируется легче, чем другие вторичные пластмассы [8]. Эти особенности вторичного полиэтилентерефталата позволили ему стать на сегодняшний день самым перерабатываемым пластиком в мире с широкими возможностями использования, начиная с гранул и пленок для упаковки, заканчивая предметами одежды, ковров, багажа и офисной мебели, аудио-видео пленкой [9]. Чаще всего ПЭТ-отходы используются повторно для производства пластиковых бутылок, пленок и волокон [8]. Так, например, в США из вторичного ПЭТ производится почти половина всех полиэфирных волокон [10].

Таким образом, в мире с конца прошлого столетия наблюдается формирование рынка вторичного полиэтилентерефталата, который тесно связан как с экологическими, так и с экономическими аспектами. Общемировой объем переработки вторичного ПЭТ сегодня достигает 1 млн тонн ежегодно [8].

Для решения задачи рециклинга полиэтилентерефталата нами проводятся исследования в области модификации и применения следующие подходы:

1) Применение удлинителя цепи, введенного в небольших количествах (от 0,5 до 3 %), позволяет восстановить исходное значение молекулярной массы

Одним из возможных методов рециклинга вторичного полиэтилентерефталата является его химическая модификация посредством введения в полимерную матрицу ПЭТ в процессе переработки удлинителей цепи (различных модификаторов).

Такие модификаторы являются бифункциональными органическими соединениями, т.к. имеют по две активные группировки, расположенные в плоскости бензольного кольца. Плоское пространственное расположение гетероциклов и их напряженное состояние способствует внедрению модификаторов в структуру полимеров при переработке.

Стабилизирующее действие таких модификаторов при термической, термоокислительной и термогидролитической деструкции термопластов основано на их взаимодействии с концевыми функциональными группами гетероцепных полимеров, поэтому вторичная переработка полиэтилентерефталата с добавлением таких модификаторов позволяет добиться удлинения цепи, увеличения молекулярной массы, снизить чувствительность к действию высоких температур и влаги при переработке.

Химическую модификацию исходных и вторичных полимеров можно проводить в статических условиях, что позволяет определиться в выборе вида и концентрации модификаторов. В динамических условиях можно оценить эффективность выбранных модификаторов по расчётным значениям средневязкостной молекулярной массы.

Предварительные исследования показали, что оптимальным количеством вводимых модификаторов (удлинителей цепи) для вторичного ПЭТ является 1,5-2 % масс.

При изучении реологических свойств модифицированных таким образом полимеров обнаружено увеличение молекулярной массы вторичного ПЭТ на 30-40 %, которое объясняется химическим взаимодействием активных гетероциклов модификаторов (удлинителей цепи) с концевыми группами модифицируемых термопластов.

Увеличение молекулярной массы вторичного ПЭТ обусловлено тем, что в условиях переработки (экструзия, литьё под давлением, прессование) при термическом воздействии происходит раскрытие активного цикла модификатора с последующим взаимодействием его с концевыми гидроксильными группами полимеров.

Введение в состав вторичного полиэтилентерефталата специально подобранных удлинителей цепи приводит к повышению температуры начала термоокислительной деструкции. Поглощение кислорода начинается после прохождения периода индукции и с низкой скоростью с начала момента окисления. Увеличение продолжительности течения реакции окисления и низкая её скорость на глубоких стадиях (после завершения периода индукции) при введении в состав полимеров реакционноспособных химических модификаторов приводит к повышению устойчивости этих полимеров к термоокислительной деструкции. Пики на кривых ТГ и ДТА, соответствующие термоокислительной деструкции, смещаются в высокотемпературную область и практически полностью накладываются на максимум пиролитического разложения полимеров. Уменьшение скорости развившегося автоокисления модифицированных вторичных полиэтилентерефталатов обусловлено их участием в реакциях без образования активных радикалов и подавлением вырожденного разветвления цепей окисления.

2) Метод твердофазной поликонденсации гранулированных вторичных полиэтилентерефталатов

В зависимости от природы используемых реагентов и температуры процесса можно выделить следующие разновидности твердофазной поликонденсации:

- собственно поликонденсация в твердой фазе, т.е. поликонденсация при температурах ниже температуры плавления, как мономеров, так и полимера. В этом случае на протяжении всего процесса подвижность всех реагирующих молекул ограничена;

поликонденсация олигомеров в твердой фазе, т.е. поликонденсация при температурах выше температуры плавления мономеров, но ниже температуры размягчения полимера. В этом случае начальная стадия поликонденсации протекает в расплаве, твердофазной является вторая стадия - поликонденсация олигомеров;

трехмерная поликонденсация, особенно ее глубокие стадии, также может рассматриваться как разновидность твердофазной поликонденсации, так как реакционноспособные концы макромолекул оказываются малоподвижными, вследствие закрепления их в жесткой трехмерной полимерной сетке;

реакционное формование - поликонденсация, протекающая в твердых смесях (или почти твердых), которым придана форма будущего изделия.

На рис. 4 изображена установка для осуществления твердофазной поликонденсации.

При поликонденсации олигомеров процесс протекает в две стадии [11]. В начале поликонденсации в расплаве или растворе получают сравнительно низкомолекулярные полимеры-олигомеры (преполимеры, форполимеры). Дальнейшую их поликонденсацию проводят уже в самой твердой фазе. Таким образом, поликонденсация в этом случае протекает при температуре выше температуры плавления мономера, но ниже температуры плавления полимера. Структурные факторы при твердофазной поликонденсации, связанные со строением мономеров, не играют роли. Большое значение приобретает строение молекулы олигомера, особенности конформационного строения полимера цепи и его надмолекулярная структура.

Рис. 4. Установка для проведения ТФПК. 1 - нагревательный элемент; 2 - масляная баня; 3 - реакционные колбы; 4 - контактный термометр; 5 - холодильник; 6 - приемник

На примере поликонденсации олигомеров полютилентерефталата было установлено, что значительное влияние на процесс роста цепи из олигомеров оказываетдисперсность их частиц. С уменьшением размера твердых частиц олигомеров существенно возрастает молекулярная масса образующегося полиэтилентерефталата.

При поликонденсации в твердой фазе возникает своеобразное противоречие: для ускорения процесса следует повышать температуру синтеза, но повышение температуры может привести к слипанию частиц порошка. Поэтому нами были предусмотрены меры по предотвращению слипаемости частиц порошка предполимера: обработка частиц полиэтилентерефталата органическими жидкостями вызывающими их кристаллизацию, после которой частицы не слипаются; интенсивная вибрация для предотвращения слипаемости на ранних стадиях; использование добавок инертных мелкодисперсных порошков (от 0,1 % до 10 % от массы полимера).

Перед ТФПК полученный форполимер измельчают и подвергают предварительной термической обработке при определенной температуре, которая ниже температуры плавления форполимера, в токе инертного газа или в вакууме. Термическую обработку проводят для повышения кристалличности и сокращения времени проведения твердофазной поликонденсации.

Для более эффективного проведения реакции получения форполимера необходимо использовать катализаторы. В качестве катализатора могут быть использованы различные соединения титана, оксид цинка, ацетат цинка и ацетат марганца. Наиболее эффективно используются органические соединения титана: тетрабутилтитан, тетрапропилтитан, тетраэтилтитан, тетраметилтитан и четыреххлористый титан. Катализатор вводится в соотношении 10-100 ч. на 1000 ч. полимера, предпочтительней 30-300 ч. Дополнительно катализатор может быть введен в течение реакции. Когда добавлен катализатор, предварительная термообработка не обязательна.

3) Рециклинг ПЭТ за счет создания на его основе нанокомпозитных материалов с использованием органомодифщированных алюмосиликатов

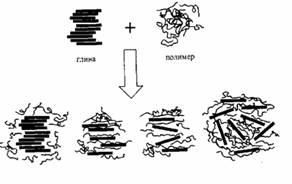

Процесс формирования слоистосиликатного нанокомпозита протекает через ряд промежуточных стадий [12] (рис. 5). На первой стадии происходит образование тактоида - полимер окружают агломераты органомодифицированного слоистого силиката. На второй стадии происходит проникновение полимера в межслойное пространство слоистого силиката, в результате чего происходит раздвижение слоев силиката. Дальнейшее увеличение расстояния между слоями (третья стадия) приводит к частичному расслоению и дезориентации силикатных слоев. На последней стадии происходит эксфолиация.

В случае образования композита, структура которого преимущественно состоит из тактоидов, основные его характеристики лежат в том же диапазоне, что и у обычных микрокомпозитов. Кроме этого случая можно выделить два других типа структуры композитов. Первый (рис. 5, П) обладает структурой, в которой полимерные цепи интеркалированы в межслоевое пространство слоистого силиката, при этом формируется упорядоченная многослоевая система, собранная из чередующихся полимерных и силикатных слоев. В композитах со структурой второго типа (рис. 5, IV), слои силиката, полностью и однородно диспергированы в полимерной матрице, формируется эксфолиированная структура.

Рис. 5. Схема образования полимерного нанокомпозита

Структуру слоистосиликатных нанокомпозитов определяют методом рентгеноструктурного анализа. Сдвиг характерного для слоистого силиката пика в область малых углов подтверждает получение интеркалированного нанокомпозита, в котором хорошо сохраняется повторяющаяся многослойная структура. Отсутствие характерного пика слоистого силиката - из-за большего расстояния, между слоями или из-за того, что силикатные пластинки разупорядочены, означает формирование эксфолиированного нанокомпозита.

Для подтверждения данных, получаемых рентгеноструктурным анализом, используют растровую и трансмиссионную микроскопии. На самом деле, в слоистосиликатных нанокомпозитах одновременно могут сосуществовать все указанные структуры, это зависит от степени распределения слоистого силиката в полимерной матрице.

Предварительные исследования показали, что нанокомпозитные материалы на основе вторичного ПЭТ и слоистых алюмосиликатов обладают комплексом эксплуатационных характеристик, способных обеспечить их применение в различных областях промышленности. Особенностью таких нанокомпозитов является повышенная огнестойкость и высочайшие по сравнению с чистым ПЭТ барьерные свойства по отношению к кислороду и углекислому газу.

Литература

1. Митрофанов Р.Ю., Чистякова Ю.С., Севодин В.П. // Переработка отходов полиэтилентерефталата. ТБО. - 2006. -№ 6.

2. Джайлз Д., Брукс Д., Сабсай О.Ю. Производство упаковки из ПЭТ. - М: Профессия, 2006. -368 с.

3. British Patent 578,079 (1941);

4. Brunnschweiler, D., in Polyester: 50 Years of Achievement, Brunn-schweiler, D. and Hearle, J. W, S. (Eds), The Textile Institute, Manchester, UK. -1993.-P. 34-37.

5. Whinfield, J. R., Nature, 158, 930 (1946); Whinfield, J. R, Text. Res. J„ 23, 290(1953).

6. Стрельцов E. Война миров в упаковке // Полимеры-деньги. - 2003. -№ 1. http://polvmers-monev.com/iournal/posttng

7. Чубыкин А. Российский рынок ПЭТ-пленок // Флексо Плюс. - 2004. - № 5

8. http://e-plastic.ru/main/articles/rl 1 /рг02

9. http://vvww.ekoresurs.ru

10. Plastics.ru, 08/08/2006.

11. А.И.А. Аид, А.Ю. Беданоков, О.Б. Леднев. // Малый полимерный конгресс. - М., 2005. - С. 57.

12. А.К. Mikitaev, A.Y.Bedanokov, O.B.Lednev, M.A.Mikitaev // Polymers, Polymer Blends, Polymer Composites and Filled Polymers. Synthesis, Properties, Application. Nova Science Publishers. - New York, 2006.

|