МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Національний університет «Львівська політехніка»

Кафедра «Технології машинобудування»

Реферат

”Ефективність використання універсальних різців. Проектування спрощеної конструкції державки різців”

Львів – 2008 р.

Зміст

Âñòóï

1. Аналіз існуючих систем токарного інструменту

2. Вибір методики досліджень статичної жорсткості конструкцій різців, визначення припустимих подач, опис використовуваних пристроїв, методики статистичної обробки експериментальних даних

3.Розроблення система залежностей для визначення геометричних і конструктивних параметрів робочої частини при її повороті навколо осі

4. Дослідження напружено-деформованого стану елементів різця з поворотною робочою частиною

5. Математичний опис умов закріплення поворотної робочої частини на державці різця

Висновки

Література

Вступ

Сучасне машинобудівне виробництво повинно бути орієнтованим на вимоги ринку, якомога ширше задовольняючи його запити. Це значить, що виробництво повинно бути гнучким і високоорганізованим, швидко переналагоджуватися на випуск нової продукції невеликими партіями або окремими екземплярами машин, використовуючи при цьому переваги організації масового виробництва. Такому типу виробництва повинно відповідати і його інструментальне забезпечення, що дозволить реалізувати гнучкість без значних витрат на інструмент.

Існуючі системи токарних різців для зовнішнього точіння на середніх верстатах формуються на основі стандартних конструкцій. У цьому випадку необхідний діапазон головних кутів у плані перекривається окремими конструкціями різальних пластин, що закріплюються на державках, які відповідають пластинам. Це приводить до того, що номенклатура різців обчислюється сотнями типорозмірів. Наприклад, кількість типорозмірів інструментів на Волгоградському і Харківському тракторних заводах становить відповідно 10900 і 9400, у тому числі кількість типорозмірів різців - 3700 і 3400. При цьому різці, які рідко застосовуються, більшу частку часу зберігаються в інструментальній коморі, займаючи складські приміщення й збільшуючи витрати підприємства.

Аналіз тенденцій сучасного розвитку інструментального виробництва показує, що гнучкість інструмента досягається за рахунок відокремлення робочої частини від державки або забезпечення можливості установки на ту саму державку замінних вставок або різальних пластин. Це реалізовано в модульних конструкціях інструментів або універсально-збірних інструментах. Разом з тим, як показав аналіз вітчизняної технічної літератури й патентних матеріалів, починаючи з 50-х років 20-го століття, у публікаціях є відомості про конкретні конструкції інструмента підвищеної універсальності. При цьому повністю відсутня інформація про особливості його проектування, оптимальні геометричні параметри, про методики визначення технічних обмежень, що накладаються на режими обробки, про вплив кількості елементів робочої частини і стиків між ними на піддатливість технологічної системи.

У зв'язку із цим, розробка нових конструкцій інструмента підвищеної універсальності з оптимальними геометричними параметрами робочої частини та створення інструментальних систем на основі таких конструкцій, є актуальною задачею. Це рівною мірою стосується й токарних різців, у яких розширення області їх застосування відбувається за рахунок повороту робочої частини.

Мета дослідження

– зниження номенклатури державок різців і різальних пластин, які входять до системи токарного інструмента, за рахунок створення універсальних токарних різців з оптимальними геометричними параметрами поворотної робочої частини.

Об'єктом дослідження

є конструкції токарних різців з поворотною робочою частиною.

Предметом дослідження

є геометричні і конструктивні параметри робочої частини при її повороті відносно державки, умови закріплення робочої частини на державці, напружено-деформований стан елементів різця, які у сукупності визначають технічні й технологічні можливості інструмента.

Методи дослідження.

Теоретичні методи, що базуються на положеннях векторної алгебри і аналітичної геометрії, застосовувалися при виведенні формул для визначення геометричних і конструктивних параметрів робочої частини універсально-збірних різців, а також при прогнозуванні величини шорсткості обробленої поверхні. Математичне моделювання з використанням методів теоретичної механіки використовували для оцінки умов закріплення робочої частини на державці різця та прогнозування режимів обробки, що допускаються цими умовами. Дослідження напружено-деформованого стану робочої частини універсально-збірних різців виконували за допомогою твердотільного моделювання й чисельного розрахунку на основі методу кінцевих елементів. Адекватність розроблених математичних моделей і даних, отриманих за допомогою чисельного розрахунку, підтверджували за допомогою експериментальних досліджень.

1. Аналіз існуючих систем токарного інструменту

Сьогодні системи токарного інструмента розробляються на основі модульних, багатофункціональних і стандартних конструкцій. У системах токарних різців на базі стандартних конструкцій необхідний діапазон головних кутів у плані перекривається окремими конструкціями різальних пластин, які закріплюються на державках, що відповідають пластинам. Це приводить до того, що номенклатура різців обчислюється сотнями типорозмірів, а рідко застосовувані різці більшу частку часу зберігаються в інструментальній коморі, займаючи складські приміщення і збільшуючи витрати підприємства.

Зменшити номенклатуру токарного інструмента можливо за рахунок створення систем на основі конструкцій різців підвищеної універсальності, в яких підвищення універсальності досягається відокремленням робочої частини від державки, при чому робоча частина може здійснювати поворот і переміщення відносно трьох взаємноперпендикулярних осей. Підвищення універсальності також може бути досягнуто заміною робочої частини інструменту.

В основу класифікації різців підвищеної універсальності покладемо наступні основні ознаки: вид різальної частини; спосіб досягнення універсальності; конструктивне рішення; вид переналагодження геометричних і конструктивних параметрів; кількість осей, навколо яких здійснюється поворот робочої частини відносно державки; спосіб налагодження.

Як показав аналіз, найбільш раціональним способом підвищення універсальності токарних різців є плавний поворот робочої частини навколо осі, яка перпендикулярна опорній поверхні БНП, що дозволяє змінювати головний кут у плані. У цьому випадку досягається максимальне перекриття існуючих стандартних конструкцій інструмента і, у результаті, - максимальне скорочення номенклатури необхідних різців і різальних пластин, що входять до системи інструменту. Крім цього, зміна головного кута в плані дозволяє регулювати завантаженість ділянок різальної кромки, умови тепловідведення із зони різання, перерозподіляти значення величин складових сили різання при обробці заготовок різної жорсткості, створювати сприятливі умови для стружкоподрібнення.

Вважаючи, що етапи проектування різців підвищеної універсальності будуть містити в собі і етапи проектування стандартного збірного інструмента, зупинимося на них більш детально. Етапи проектування стандартного інструмента, у розробку яких внесли значний внесок Бобров В.Ф., Вульф А.М., Гречишников В.А., Грановський Г.І., Лашнєв С.І., Перепелиця Б.А., Петрухін С.С., Равська Н.С., Родін П.Р., Семенченко І.І., Сахаров Г.Н., Юліков М.І. і ін., включають: аналіз умов експлуатації різального інструменту; вибір відповідного інструментального матеріалу; вибір або визначення геометричних і конструктивних параметрів робочої частини, а також параметрів опорної поверхні під пластину на державці; визначення габаритів державки різця та розрахунок елементів вузла кріплення різальної пластини з метою перевірки.

Як видно з наведеного переліку, при проектуванні різців з поворотною робочою частиною, що повертається навколо осі, яка перпендикулярна опорній поверхні багатогранної непереточуваної пластини, необхідно включити додаткові етапи. До них відносяться: оптимізація геометричних параметрів робочої частини; визначення технічних обмежень, що накладаються на режими обробки умовами закріплення поворотної робочої частини на державці різця; дослідження напружено-деформованого стану елементів різця.

У зв'язку із цим поставлені задачі досліджень, які наведені в загальній характеристиці роботи.

2. Вибір методики досліджень статичної жорсткості конструкцій різців, визначення припустимих подач, опис використовуваних пристроїв, методики статистичної обробки експериментальних даних

У роботі при виконанні різних етапів проектування використовували вербальну модель, методи векторної алгебри, математичні й чисельні моделі.

Експерименти проводили на токарних верстатах моделей 16К20 і 16А20Ф3. При дослідженні жорсткості робочої частини різців використовували фрезерний верстат 6С12Ц.

Оброблюваний матеріал - Сталь 45 із твердістю НВ 186...192. Зразки мали циліндричну форму з діаметрами 32 мм, 35 мм і 80 мм, довжиною 200 мм, 200 мм і 600 мм, відповідно. Вид обробки - зовнішнє точіння.

Для порівняння застосовували комплекти різців стандартних конструкцій MSDNR 25 150 16 і PWLNR 32 25 200 10.

Сили різання вимірювали за допомогою динамометра УДМ 600 у комплекті з підсилювачем УТ-4-1 і комп'ютером РС 486, оснащеним аналогово-цифровим перетворювачем NVL 0,8.

Параметри шорсткості вимірювали на профілометрі моделі 296.

3. Розроблення система залежностей для визначення геометричних і конструктивних параметрів робочої частини при її повороті навколо осі

Формули для визначення геометричних і конструктивних параметрів робочої частини різця, оснащеної БНП різної форми, при її повороті відносно державки одержали з використанням методів векторної алгебри.

Отримані залежності дозволяють визначити геометричні параметри на головній (g

,

a

,

l

,

j

) і допоміжній (g

1

,

a

1

,

l

1

,

j

1

)

різальних кромках, а також величини зміщення вершини БНП по координатних осях при повороті робочої частини відносно базового положення. За базове положення прийняте положення БНП на державці, для якого розраховуються параметри опорної поверхні під підкладку.

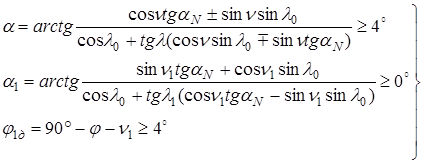

Запропоновані формули дозволяють описати технічні обмеження, що накладаються на діапазон зміни головного кута в плані при повороті робочої частини. Наприклад, для різця, оснащеного квадратною БНП, система технічних обмежень має вигляд:

,(1) ,(1)

де j

, a

N

, l

0

– відповідно базові головний кут у плані, задній нормальний кут і кут нахилу головної різальної кромки; n

,

n

1

- допоміжні кути (верхні знаки використовуються при повороті робочої частини за годинниковою стрілкою, нижні – проти годинникової стрілки).

Критерієм оптимізації є діапазон зміни головного кута в плані

j

max

-

j

min

®

max.

(2)

Цей критерій оптимізації був обраний при допущенні, згідно з яким продуктивність і якість обробки універсальними різцями, у порівнянні з обробкою різцями стандартної конструкції з аналогічними геометричними параметрами, не зміняться.

Систему рівнянь (1) вирішували на ПЕОМ методом перебору при задоволенні критерію оптимізації (2). У результаті були отримані такі оптимальні значення базових геометричних параметрів робочої частини різця (табл. 1).

Таблиця 1 - Оптимальні значення базових геометричних параметрів при установці різних БНП

| Форма пластини |

Оптимальні базові геометричні параметри |

Припустимий діапазон установлення кутів у плані |

| j

б

, градуси |

a

Nб

, градуси |

l

б

, градуси |

мінімальне значення, градуси |

максимальне значення, градуси |

| Тригранна |

30 |

12 |

0 |

60 |

100 |

| Квадратна |

30 |

12 |

0 |

30 |

85 |

| П'ятигранна |

20 |

12 |

0 |

10 |

65 |

| Шестигранна з кутом при вершині 120° |

30 |

12 |

0 |

10 |

55 |

| Шестигранна або ромбічна з кутом при вершині 80° |

30 |

12 |

0 |

40 |

95 |

При повороті робочої частини відбувається зміщення вершини БНП відносно осі заготовки, що викликає зміну геометричних параметрів робочої частини.

Отримані формули для визначення геометричних параметрів робочої частини при її повороті з урахуванням зсуву вершини БНП. У залежності від форми пластини, зміни радіуса оброблюваної поверхні від 100 до 10 мм і встановлюваного головного кута в плані j

, зміна геометричні параметри за рахунок вертикального зміщення вершини БНП змінюються в межах 1 – 25%. Причому, величина зміни зростає зі зменшенням радіуса обробленої поверхні.

Базове положення пластини повинне відповідати мінімальному значенню головного кута в плані j

з діапазону регулювання, тому що в цьому випадку при повороті робочої частини проти годинникової стрілки відбувається збільшення кута j

і задніх кутів у результаті зміщення вершини БНП вниз відносно осі заготовки.

Оптимальне базове положення опорної поверхні на державці універсально-збірного різця (УЗР), яке забезпечує можливість установки набору поворотних підкладок, оснащених БНП різної форми, характеризується наступними геометричними параметрами: gпов

= – 10,5° і gпоп

= – 6,0° і забезпечує наступні базові геометричні параметри робочої частини: j

б

= 30°; a

Nб

= 12°; l

б

= 0°. При цьому максимальний припустимий діапазон установлюваних кутів у плані досягається при установці пластин з кутами при вершині від 80° до 108°.

4. Дослідження напружено-деформованого стану елементів різця з поворотною робочою частиною

Для прогнозування жорсткості конструкцій різців з поворотною робочою частиною на стадії проектування зручно використовувати програму CosmosWorks

. Вона дозволяє за допомогою методу кінцевих елементів з урахуванням коефіцієнта тертя між елементами різця й жорсткості стиків між ними визначати величини зміщення цих елементів і напруження, які виникають під дією навантаження.

Чисельне моделювання було виконано для випадків, коли різець представлений складеним тілом із заданими коефіцієнтами тертя між деталями; складеним тілом із заданими коефіцієнтами тертя й жорсткостями стиків між деталями.

Результати чисельного моделювання для випадку, коли різець розглядається як складене тіло із заданими коефіцієнтами тертя між деталями.

Для перевірки адекватності чисельного моделювання були виконані експерименти по визначенню статичної жорсткості конструкції різця. Встановлено, що величини зміщення вершини БНП відносно державки, отримані в результаті моделювання, знаходяться в 95%-му довірчому інтервалі на експериментально знайдені величини.

Точність обробки залежить не тільки від жорсткості різця, але й від жорсткості систем “різець - різцетримач” і “різець – супорт”. Встановлено, що жорсткість системи “різець - супорт” в 3,9 - 4,2 рази нижче, ніж жорсткість системи “різець - різцетримач”, відповідно для різців з поворотною робочою частиною й стандартних різців.

5. Математичний опис умов закріплення поворотної робочої частини на державці різця

Математичний опис умов закріплення робочої частини на державці в процесі складання й обробки виконано з використанням рівнянь рівноваги між активними й реактивними силами та технічних обмежень, що накладаються на режими обробки відсутністю повороту робочої частини відносно державки, міцністю елементів вузла кріплення, міцністю БНП, потужністю верстата, областю існування прямого поперечного перерізу стружки.

Визначення припустимих подач при різних сполученнях величин головного кута в плані й глибини різання виконувалося на ПЕОМ за допомогою розробленої програми. Результати розрахунку для різця наведені на і в таблиці 2.

Для перевірки результатів проведеного розрахунку обмежуючих подач відповідно до розробленої методики були проведені експериментальні дослідження з визначення припустимих подач (табл. 3).

Як видно з наведених даних (див. табл. 2 і 3), факторами, що обмежують режими обробки, є: міцність БНП, потужність двигуна привода головного руху верстата, вібростійкість технологічної системи. Порівняння величин експериментально отриманих припустимих подач при обробці різцями базової і вдосконаленої конструкції показали їхній практичний збіг, а також повну ідентичність обмежуючих факторів.

Таблиця 2 - Вплив глибини різання на розрахункові припустимі подачі при зовнішньому точінні сталі 45 зі швидкістю 120 м/хв різцем з поворотною робочою частиною з геометричними параметрами j = 45°, j1

= 44,7°, g = 10°, a = 10°, l = 3°

| Встановлений головний кут у плані, градуси |

Глибина різання, мм |

Розрахункова припустима подача, обмежена: |

Прийнята припустима подача, мм/об |

| наявністю проворота робочої частини, мм/об |

міцністю штифта на розрив, мм/об |

міцністю штифта на зріз, мм/об |

міцністю гвинта на розрив, мм/об |

міцністю БНП, мм/об |

Потужністю двигуна верстата, мм/об |

| 45 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,3 |

1,5 |

1,3 |

| 2 |

2 |

2 |

2 |

2 |

1,31 |

1,3 |

| 2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

0,97 |

0,97 |

| 3 |

3 |

3 |

3 |

3 |

0,76 |

0,76 |

| 3,5 |

0,98 |

3,5 |

3,5 |

3,5 |

0,62 |

0,62 |

| 4 |

0,59 |

3,44 |

4 |

4 |

0,52 |

0,52 |

Таблиця 3 - Вплив глибини різання на припустимі подачі, визначені експериментально, при зовнішньому точінні сталі 45 зі швидкістю 120 м/хв різцем з поворотною робочою частиною з геометричними параметрами j = 45°, j1

= 44,7°, g = 10°, a = 10°, l = 3°

| Головний кут у плані |

Глибина різання, мм |

Обмежуючі подачі, визначені експериментально, мм/об |

Прийнята припустима подача, мм/про |

| УЗР №1 |

УЗР № 2 |

УЗР №3 |

| 45 |

1,5 |

1,2**** |

1,2**** |

1,2**** |

1,2**** |

1,2**** |

1,2**** |

1,2**** |

1,2**** |

1,2**** |

1,2 |

| 2 |

1*

|

1,2*

|

1*

|

1,2*

|

1,2*

|

1*

|

1*

|

1*

|

1*

|

0,8 |

| 2,5 |

1*

|

1**

|

1*

|

1*

|

1*

|

1*

|

1*

|

1*

|

1**

|

0,8 |

| 3 |

0,8**

|

0,8**

|

0,8**

|

0,8**

|

0,8**

|

0,8**

|

0,8**

|

0,8**

|

0,8**

|

0,7 |

| 3,5 |

0,7**

|

0,8**

|

0,7**

|

0,7**

|

0,7**

|

0,7**

|

0,8**

|

0,7**

|

0,7**

|

0,6 |

| 4 |

0,25***

|

0,30***

|

0,25***

|

0,30***

|

0,30***

|

0,25***

|

0,25***

|

0,25***

|

0,25***

|

0,2 |

Примітка

*

- подача, обмежена міцністю БНП;

**

- подача, обмежена потужністю двигуна привода головного руху верстата;

***

- подача, обмежена вібростійкістю технологічної системи;

****

- подача, обмежена можливістю установки на верстаті величини подачі в діапазоні від 1,2 до 1,4 мм/об.

Таким чином, встановлено, що:

- розроблений математичний опис умов закріплення робочої частини дозволяє прогнозувати величини припустимих подач при обробці різцями з поворотною робочою частиною без проведення трудомістких експериментів;

- зміна кутів у плані практично не впливає на величину припустимих подач при різних глибинах різання. При обробці з постійним головним кутом у плані збільшення глибини різання приводить до зменшення значення припустимих подач;

- міцність деталей вузла кріплення і умови закріплення поворотної робочої частини УЗР не накладають обмеження на величину припустимих подач;

- величини припустимих подач в умовах обробки на середніх верстатах обмежуються міцністю БНП, потужністю двигуна привода головного руху верстата й вібростійкістю технологічної системи;

- удосконалена конструкція УЗР із поворотною робочою частиною має такі ж технологічні можливості, що й базова конструкція, але меншу кількість деталей, в результаті чого знижується трудомісткість виготовлення інструмента.

Для визначення величини подач із метою одержання заданого параметра шорсткості Ra

обробленої поверхні були запропоновані формули і умови їх застосування. Від загальноприйнятих залежностей, які зв'язують параметр Ra

з геометричними параметрами робочої частини й подачею, вони відрізняються тим, що складаються із двох співмножників. Перший співмножник отриманий з умови, що у формуванні параметрів шорсткості обробленої поверхні домінує геометричний фактор. Другий співмножник ураховує зміну шорсткості пластичними деформаціями, жорсткістю технологічної системи, наявністю шорсткості на різальній кромці інструмента і являє собою коефіцієнт, знайдений експериментально.

Встановлено, що обробка різцями стандартної конструкції, універсальної базової конструкції й удосконаленої універсальної конструкції забезпечує практично ідентичну шорсткість і точність обробленої поверхні.

Застосування нових конструкцій універсально-збірних різців з поворотною робочою частиною в умовах НВП “Еталон” дозволило скоротити номенклатуру покупних токарних різців на 30% і металоємність систем токарного інструмента на 20 - 70%, що дало річний економічний ефект у розмірі восьми тисяч гривень.

Результати роботи впроваджені в навчальний процес у Донецькому національному технічному університеті при підготовці студентів спеціальності “Металорізальні верстати і системи” у рамках дисциплін “Теорія різання” і “Різальний інструмент”, а також використовуються при виконанні дипломних проектів і магістерських робіт.

Висновки

У роботі вирішена важлива наукова і народногосподарська задача, яка полягає в зниженні номенклатури державок різців і різальних пластин, що входять у систему токарного інструмента, а, разом з тим, і зниження металоємності систем на 20 – 70% у порівнянні із системами на базі стандартних різців, за рахунок створення універсальних токарних різців з оптимальними геометричними параметрами поворотної робочої частини, які оснащені БНП.

1. Вперше розроблені класифікації переналагоджуваних і регульованих універсально-збірних різців і способів підвищення універсальності токарних різців.

2. Оптимізовані геометричні параметри робочої частини за критерієм максимальної величини діапазону зміни головного кута в плані з використанням запропонованої системи математичних залежностей для розрахунку статичних геометричних і конструктивних параметрів поворотної робочої частини.

3. Оптимальне базове положення опорної поверхні на державці різця, що забезпечує можливість установки набору поворотних підкладок, оснащених БНП різної форми, характеризується наступними геометричними параметрами: gпов

= – 10,5°, gпоп

= – 6,0° і забезпечує такі базові геометричні параметри робочої частини: j

б

= 30°; a

Nб

= 12°; l

б

= 0°. При цьому максимальний припустимий діапазон установлюваних кутів у плані досягається при установці пластин з кутами при вершині від 80° до 108°.

4. Визначені на стадії проектування технічні обмеження, що накладаються на режими обробки умовами закріплення поворотної робочої частини на державці різця. Установлено, що міцність деталей вузла кріплення й умови закріплення поворотної робочої частини на державці не накладають обмеження на величину припустимих подач, а величини припустимих подач при точінні обмежуються міцністю БНП, потужністю двигуна привода головного руху верстата та вібростійкістю технологічної системи.

5. Точність обробки залежить не стільки від жорсткості різця, скільки від жорсткості систем “різець - різцетримач” і “різець - супорт”. Встановлено, що жорсткість системи “різець - супорт” в 3,9 - 4,2 рази нижче, ніж жорсткість системи “різець - різцетримач”, відповідно для різців з поворотною робочою частиною й стандартних різців.

Література

1. Матюха П.Г., Гринёв Ю.А. Исследование условий закрепления поворотной подкладки с режущей пластиной на державке универсально-сборного резца //Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонГТУ. – 2000. – Вып. 10. – С. 131-137.

2. Матюха П.Г., Гринёв Ю.А. Определение моментов сил трения между поворотной режущей частью и державкой универсально-сборного резца //Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. Голова редакційної ради Г.Л. Хаєт. – Краматорськ: ДДМА, 2000. – Вип. 10 – С. 162 - 166.

3.Матюха П.Г., Гринёв Ю.А., Скрынников В.С. Определение моментов сил трения в статике, возникающих при закреплении поворотной подкладки с керамической режущей пластиной на державке универсально-сборного резца //Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонГТУ, 2001. – Вып. 15. – С. 176 – 182.

4. Гринёв Ю.А. Анализ конструкций узла крепления поворотной режущей части на державке универсально-сборного резца //Труды Одесского политехнического университета: Научный и производственно-практический сборник по техническим и естественным наукам. – Одесса, 2001. – Вып. 5. – С. 104 – 107.

5. Матюха П.Г., Гринёв Ю.А. Определение геометрических и конструктивных параметров режущей части универсально-сборного резца //Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонГТУ, 2001. – Вып. 17 – С. 85 – 89.

|