| Содержание

Введение…………………………………………………………………….

1. Общая часть……………………………………………………………...

1.1. Анализ технического задания……………………………….....

1.2 .Описание схемы электрической принципиальной…………………...

2. Расчетная часть………………………………………………………......

2.1. Расчет надёжности…………………………………………………..….

3. Конструкторская часть…………………………………………………

3.1 Обоснование выбора элементов схемы………………………………

3.1.1 Обоснование выбора транзисторов………………………......

3.1.2 Обоснование выбора диодов…………………………………

3.1.3 Обоснование выбора резисторов……………………………..

3.1.4 Обоснование выбора конденсаторов………………………...

3.1.5 Обоснование выбора микросхем……………………………...

3.2. Обоснование разработки трассировки печатной платы…………….

3.3. Обоснование разработки компоновки печатной платы…………….

Литература…………………………………………………………………...

Приложение………………………………………………………………….

Введение

К характерной особенности современной техники относится широкое внедрение методов и средств автоматики и телемеханики, вызванное переходом на автоматизированное управление. Непрерывно усложняются функции, выполняемые системами автоматизированного управления, а относительная значимость этих систем в процессе производства непрерывно возрастает.

Развитие автоматизации в народном хозяйстве и во всех областях человеческой деятельности идёт по пути постепенного увеличения комплекса машин и агрегатов, охватываемых одной или взаимосвязанными системами автоматизированного управления, и совершенствованием процессов управления отдельными машинами и агрегатами. Вначале обычно автоматизируется один агрегат или машина, затем группа машин и далее всё более крупный комплекс. Примером может служить переход от автоматизации станка к созданию автоматической линии, цеха-автомата, завода-автомата, группы автоматизированных заводов. Протяжённость коммуникаций возрастает.

В основе любой технической, биологической и социальной системы управления и функционирования лежат информационные процессы, связанные с первичным отбором, сбором, предварительной обработки информации, её передачей, хранением, обработкой, распределением, отображением, регистрацией, считыванием и исполнением команд управления.

Появляются специализированные устройства сбора, передачи, исполнения команд управления. Комплекс этих устройств с передачей информации на расстояние представляет собой систему телемеханики. С укрупнением систем управления и всё большей автоматизацией процессов переработки информации системы телемеханики перерастают в крупные автоматизированные информационные системы. Разработка которых для управления промышленными комплексами идёт в двух направлениях.

Первое направление связано с постепенным усложнением систем телемеханики за счёт как усложнения структур и увеличения потоков информации, так и увеличения удельного веса процессов обработки информации, второе- с внедрение вычислительной техники в управление производством и разработкой для целей оперативного управления комплекса устройств, называемых внешними устройствами вычислительных машин. Система внешних устройств ЭВМ, расположенных на расстоянии, представляет собой в основном систему телемеханики многопроводную или двухпроводную в зависимости от способов передачи информации (включая устройства передачи данных).

В связи с широким развёртыванием работ по созданию крупных автоматизированных информационных систем, работающих с цифровыми вычислительными машинами, получивших название автоматизированные системы управления (АСУ), значение систем телемеханики и потребность в них существенно возрастают. В тех случаях, когда объекты территориально разобщены и требуется автоматическая телепередача информации, системы телемеханики выполняют функции систем автоматического сбора и передачи для АСУ информации с нижних ступеней контроля и управления.

1. Общая часть

1.1. Анализ технического задания

Частота управляющих импульсов (Гц)……………………………..30…35

Напряжение питания пульта управления (В)……………………...4,5…6

Напряжение питания приёмника (В)…………………………………...220

Частота питающей сети (Гц)……………………………………………..50

Максимальная мощность нагрузки (Вт)………………………………..100

Выключателем управляют с помощью передатчика ИК импульсов (пульта), по команде которого выключенная в момент ее подачи осветительная лампа будет включена, и наоборот. В прибор встроен дополнительный ИК передатчик, что избавляет от необходимости постоянно носить пульт с собой или тратить время на его поиски. Достаточно поднести к выключателю руку на расстояние приблизительно десять сантиметров, и он сработает.

Выключатель реагирует на импульсное ИК-излучение, не расшифровывая содержащийся в нем код. Поэтому подойдет любой пульт ДУ от импортного или отечественного электронного прибора (например, телевизора), причем нажимать можно на кнопку любой команды.

1.2. Описание схемы электрической принципиальной

Схема самого простого варианта пульта управления показана на рис. 1.1. Это — генератор импульсов на транзисторах разной структуры, нагрузкой которого служит излучающий диод ИК-диапазона. Генератор питают от трех-четырех гальванических элементов, команду подают кратковременным нажатием на кнопку SB1.

Рис.1.1. Схема электрическая принципиальная ПДУ.

Схема выключателя показана на рис.1.2. Приемник ИК импульсов собран по схеме, подобной применяемой в блоках управления телевизоров "Рубин" и "Темп". На транзисторах VT1-VT4 собран усилитель импульсов, в которые преобразует принятое ИК-излучение фотодиод VD1, чувствительный к ИК лучам. Далее принятый сигнал проходит через активный фильтр с двойным Т-мостом, собранный на транзисторе VT5. Фильтр устраняет помехи от осветительных ламп, излучение которых захватывает ИК-область спектра и промодулировано удвоенной частотой сети переменного тока. Возможное иногда самовозбуждение этого фильтра устраняют заменой транзистора другим, с меньшим значением h21э

.

Отфильтрованный сигнал, пройдя через усилитель-ограничитель на транзисторе VT6 и элементе DD1.1, поступает на накопитель (диод VD4 и цепь R19C12). Параметры элементов накопителя выбраны таким образом, что конденсатор С12 успевает зарядиться до уровня срабатывания элемента DD1.2 только за три—шесть принятых импульсов. Это предотвращает срабатывание выключателя от одиночных световых импульсов: фотографических ламп-вспышек, грозовых разрядов. Разрядка конденсатора С12 занимает 1...2 с.

Узел на логических элементах DD1.2, DD1.3, DD1.6, благодаря обратной связи через конденсатор С13, формирует импульсы с крутыми перепадами уровня, поступающие на счетный вход триггера DD2. С каждым из них триггер изменяет состояние. При лог. 1 на выводе 1 триггера открыты транзисторы VT9, VT10 и тринистор VS1. Цепь лампы EL1 замкнута, освещение включено. Свечение двуцветного светодиода HL1 - зеленое. В противном случае (лог. 1 на выводе 2 триггepa) освещение выключено, свечение светодиода HL1 - красное. В это же состояние приводит триггер импульс, формируемый цепью C19R24. Таким образом, устраняют самопроизвольное включение освещения после перебоя в подаче электроэнергии.

Встроенный ИК передатчик, собранный на элементах DD1.4, DD1.5 генератор импульсов частотой 30...35 Гц позволяет пользоваться выключателем, не имея в руках пульта ДУ. Излучающий диод ВИ установлен рядом с фотодиодом VD1, но отделен от него светонепроницаемой перегородкой. Излучение диода ВИ направлено в ту сторону, откуда фотодиод его принимает. Выключатель должен срабатывать от ИК импульсов встроенного передатчика, отраженных от ладони, поднесенной на расстояние 5...20 см. Необходимую для этого мощность излучаемых импульсов устанавливают, изменяя номинал резистора R20.

2. Расчетная часть

2.1. Расчет надежности

Расчет надежности производят на этапе разработки объекта для определения времени наработки на отказ устройства. В результате расчета должны быть определены количественные характеристики надежности объектов. Расчет производится по известным данным об интенсивности отказов элементов, составляющих рассматриваемый объект; в частности, надежность какой-либо сборочной единицы ЭВМ определяется значениями интенсивности отказов ЭРЭ и элементов конструкции, составляющих сборочную единицу.

В настоящее время имеются обширные справочные данные по интенсивности отказов ЭРЭ. Эти данные приводятся для нормальных температурных условий и для определенного электрического режима ЭРЭ.

Для определения среднего времени наработки на отказ произведём расчет надёжности на этапе проектирования. Для расчета задаются ориентировочные данные. В качестве температуры окружающей среды может быть принято среднее значение температуры внутри блока.

Для различных элементов при расчетах надёжности служат различные параметры. Для резисторов и транзисторов это допустимая мощность рассеяния, для конденсаторов допустимое напряжение, для диодов прямой ток.

Коэффициенты нагрузок для элементов каждого типа по напряжению могут быть определены по величине напряжения источника питания. Так для конденсаторов номинальное напряжение рекомендуется брать в 1,5-2 раза выше напряжения источника питания.

Допустимую мощность рассеяния резисторов следует брать в качестве номинального параметра. Фактическое значение параметра надо брать на половину меньше.

Для конденсаторов номинальным параметром в расчете надежности считается допустимые значения напряжения на обкладках конденсатора. В большинстве схем этот параметр не указывается. Его следует выбирать исходя напряжения источника питания.

Для транзисторов номинальный параметр Рк

берется и справочников.

Для диодов контролируемый параметр - величина прямого тока (из справочников).

При увеличении коэффициента нагрузки интенсивность возрастает. Она также возрастает, если элемент эксплуатируется в более жестких условиях: при повышенной температуре, влажности, при ударах и вибрациях. В стационарной аппаратуре, работающей в отапливаемых помещениях, наибольшее влияние на надежность аппаратуры имеет температура.

В таблицу 1 заносим данные из принципиальной схемы.

Таблица заполняется по колонкам. В 1-ую колонку заносится наименование элемента, его тип определяется по схеме. Часто в схемах не указывается тип конденсатора, а даётся только его ёмкость. В этом случае следует по ёмкости и выбрать подходящий тип конденсатора в справочнике. Тип элемента заносится во вторую колонку.

В колонку 4 заносится температура окружающей среды.

Далее следует заполнить колонку 6, пользуясь теми рекомендациями, которые были приведены выше.

Студенту, как правило, не известны фактические параметры элемента. Выбирать их надо, руководствуясь рекомендациями таблицы 2.1.

Таблица 2.1

| Наименование элемента.

|

Контролируемые параметры

|

k нагрузки

|

| Импульсный режим

|

Статический режим

|

| Транзисторы

|

|

0,5

|

0,2

|

| Диоды

|

|

0,5

|

0,2

|

| Конденсаторы

|

|

0,7

|

0,5

|

| Резисторы

|

|

0,6

|

0,5

|

| Трансформаторы

|

|

0,9

|

0,7

|

| Соединители

|

|

0,8

|

0,5

|

| Микросхемы

|

|

¾

|

¾

|

Зная kн

определяем фактическое значение параметра и заполняем колонки 5 и 8.

Если kн

в таблицу для элемента не указано, то следует ставить прочерк или брать kн

=0,5.

Колонка 7 заполняется по справочнику.

Далее определяется коэффициент влияния (a), которое показывает как влияние на интенсивность отказов окружающая элемент температура в связи с коэффициентом нагрузки. Находят (a) по таблице 2.2.

Таблица 2.2.

| T°C

|

Значение a при k равном

|

| 0,1

|

0,3

|

0,5

|

0,8

|

1

|

| Кремниевые полупроводниковые приборы

|

| 20

40

70

|

0,02

0,05

0,15

|

0,05

0,15

0,35

|

0,15

0,30

0,75

|

0,5

1

1

|

1

¾

¾

|

| Керамические конденсаторы

|

| 20

40

70

|

0,15

0,30

0,30

|

0,30

0,30

0,50

|

0,35

0,50

0,75

|

0,65

1,00

1,5

|

1

1,4

2,2

|

| Бумажные конденсаторы

|

| 20

40

70

|

0,35

0,50

0,7

|

0,55

0,60

1,0

|

0,70

0,80

1,4

|

0,85

1,00

1,8

|

1,0

1,2

2,3

|

| Электролитические конденсаторы

|

| 20

40

70

|

0,55

0,65

1,45

|

0,65

0,80

1,75

|

0,75

0,90

2,0

|

0,90

1,1

2,5

|

1,0

1,2

2,3

|

| Металлодиэлектрические или металлооксидные резисторы

|

| 20

40

70

|

0,40

0,45

0,50

|

0,50

0,60

0,75

|

0,65

0,80

1,00

|

0,85

1,1

1,5

|

1,00

1,35

2

|

| Силовые трансформаторы

|

| 20

40

70

|

0,40

0,42

1,5

|

0,43

0,50

2

|

0,45

0,60

3,1

|

0,55

0,90

6,0

|

1

1,5

10,00

|

Колонка 10 заполняется из соответствующей таблицы 2.3. (интенсивность отказов lо

для температуры +20°С).

| Наименование

|

Тип

|

Кол-во

|

Температура окруж. среды

|

Фактическое значение параметра

|

Номинальное значение параметра

|

Конструктивная характеристика

|

Κ

|

α

|

λ0

·10-6

1/час

|

λi

= α· λ0

·10-6

|

λс

= λi

·n·10-6

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| Транзистор

|

КТ315Б

|

1

|

40ºС

|

РФ

=100мВт

|

РН

=300мВт

|

Кремниев

|

0,3

|

0,2

|

0,5

|

0,1

|

0,1

|

КТ361Б

|

1

|

РФ

=100мВт

|

РН

=300мВт

|

0,3

|

0,2

|

0,5

|

0,1

|

0,1

|

КТ3102А

|

8

|

РФ

=100мВт

|

РН

=300мВт

|

0,3

|

0,2

|

0,5

|

0,1

|

0,8

|

КТ3107И

|

1

|

РФ

=100мВт

|

РН

=300мВт

|

0,3

|

0,2

|

0,5

|

0,1

|

0,1

|

МП37А

|

1

|

РФ

=100мВт

|

РН

=300мВт

|

Герман.

|

0,3

|

0,2

|

0,5

|

0,1

|

0,1

|

| Резистор

|

МЛТ 0,125

|

33

|

РФ

=80мВт

|

РН

=125мВт

|

Метал-оксидные

|

0,5

|

0,8

|

0,043

|

0,034

|

1,12

|

| Конденсатор

|

КМ-5Б

|

13

|

UФ

=9В

|

UН

=50В

|

Керамич.

|

0,1

|

0,3

|

0,15

|

0,06

|

0,78

|

| К50-35

|

8

|

UФ

=9В

|

UН

=25В

|

Электрол.

|

0,3

|

0,5

|

0,5

|

0,25

|

2,0

|

| Диод

|

КД522А

|

3

|

IПФ

=10мA

|

IПТ

=30мA

|

Кремниев

|

0,5

|

0,3

|

0,05

|

0,015

|

0,045

|

| АЛ147А

|

2

|

¾

|

¾

|

0,5

|

0,3

|

0,1

|

0,03

|

0,06

|

| КД213А

|

4

|

IПФ

=0,5A

|

IПТ

=3A

|

0,2

|

0,1

|

0,1

|

0,01

|

0,04

|

| КД105Б

|

4

|

IПФ

=0,2A

|

IПТ

=1A

|

0,2

|

0,1

|

0,1

|

0,01

|

0,04

|

| АЛС331А

|

1

|

¾

|

¾

|

0,5

|

0,5

|

0,1

|

0,05

|

0,05

|

| КУ202Н

|

1

|

IПФ

=0,5A

|

IПТ

=2A

|

0,4

|

0,3

|

0,1

|

0,03

|

0,03

|

| ФД263

|

1

|

¾

|

¾

|

0,5

|

0,5

|

0,1

|

0,05

|

0,05

|

| Трансформатор

|

ТС-20

|

1

|

¾

|

¾

|

¾

|

0,5

|

0,5

|

4,2

|

2,1

|

2,1

|

| Микросхема

|

¾

|

3

|

¾

|

¾

|

¾

|

0,5

|

0,5

|

0,013

|

0,006

|

0,018

|

| Пайка

|

¾

|

¾

|

¾

|

¾

|

¾

|

¾

|

¾

|

0,03

|

0,015

|

0,3

|

Таблица 2.3.

| Наименование элемента

|

lо

·10-6

1/час

|

| Микросхемы средней степени интеграции

Большие интегральные схемы

|

0,013

0,01

|

| Транзисторы германиевые:

Маломощные

Средней мощности

Мощностью более 200мВт

|

0,7

0,6

1,91

|

| Кремниевые транзисторы:

Мощностью до 150мВт

Мощностью до 1Вт

Мощностью до 4Вт

|

0,84

0,5

0,74

|

| Высокочастотные транзисторы:

Малой мощности

Средней мощности

|

0,2

0,5

|

| Транзисторы полевые

|

0,1

|

| Конденсаторы

Бумажные

Керамические

Слюдяные

Стеклянные

Пленочные

Электролитические(алюминиевые)

Электролитические(танталовые)

Воздушные переменные

|

0,05

0,15

0,075

0,06

0,05

0,5

0,035

0,034

|

| Резисторы:

Композиционные

Плёночные

Угольные

Проволочные

|

0,043

0,03

0,047

0,087

|

| Диоды:

Кремниевые

Выпрямительные

Универсальные

Импульсные

|

0,2

0,1

0,05

0,1

|

| Стабилитроны

Германиевые

|

0,0157

|

| Трансформаторы:

Силовые

Звуковой частоты

Высокочастотные

Автотрансформаторные

|

0,25

0,02

0,045

0,06

|

| Дроссели:

Катушки индуктивности

Реле

|

0,34

0,02

0,08

|

| Антенны

Микрофоны

Громкоговорители

Оптические датчики

|

0,36

20

4

4,7

|

| Переключатели, тумблеры, кнопки

Соединители

Гнёзда

|

0,07n

0.06n

0.01n

|

| Пайка навесного монтажа

Пайка печатного монтажа

Пайка объёмного монтажа

|

0,01

0,03

0,02

|

| Предохранители

|

0,5

|

| Волноводы гибкие

Волноводы жёсткие

|

1,1

9,6

|

| Электродвигатели

Асинхронные

Асинхронные вентиляторы

|

0,359

2,25

|

Определим произведение коэффициентов влияний:

li

= a х lо

, (2.1)

где:

li

- произведение коэффициентов влияний;

a - коэффициент влияния температуры;

lо

- интенсивность отказов.

li

=0,5 0,2=0,1 0,2=0,1

В двенадцатой колонке определяем:

lс

= li

х n, (2.2)

где:

li

- произведение коэффициентов влияний;

n - количество элементов.

lс

=0,1 1=0,1 1=0,1

Определим среднее время наработки на отказ:

, (2.3) , (2.3)

где:

Тср

– среднее время наработки на отказ

Slс

– суммарное значение двенадцатой колонки

Slс

= 7,83

Тср

= 1/7,83 10-6

= 1,3 10-6

= 1,3 105

часов 105

часов

3. Конструкторская часть

3.1 Обоснование выбора элементов схемы

3.1.1 Обоснование выбора транзисторов

В ключевом режиме работает транзистор VT2 ПДУ. Произведём выбор наиболее подходящего полупроводникового прибора из ниже приведённого списка.

Таблица 3.1

| Тип транзистора

|

Обратный ток коллектора

|

Номинальный прямой ток коллектора

|

| КТ315Б

|

1мкА

|

0,3А

|

| КТ101А

|

1мкА

|

0,1А

|

| КТ312А

|

1мкА

|

0,2А

|

Выбираем транзистор с наибольшим допустимым прямым током типа КТ315Б.

Цепи усиления принятого приёмником сигнала построены на биполярных транзисторах.

Таблица 3.2

| Тип транзистора

|

Статический коэффициент усиления

|

Номинальный прямой ток стока

|

| КТ315Б

|

150-200

|

0,3А

|

| КТ3102А

|

350

|

0,3А

|

| КТ312А

|

150

|

0,2А

|

Выбираем транзисторы с наибольшим статическим коэффициентом усиления типа КТ3102А.

3.1.2 Обоснование выбора диодов

Диоды VD2 – VD4 приёмника универсальные. Проходящий через них ток не превышает 10мА.

Таблица 3.3

| Тип диода

|

Допустимый прямой ток

|

Максимальный обратный ток

|

| КД522А

|

30мА

|

1,5мкА

|

| КД105В

|

1А

|

5мкА

|

| КД209А

|

2А

|

5мкА

|

Нашим требованиям удовлетворяют все диоды, но выбираем наиболее дешёвый малогабаритный диод типа КД522А.

Диоды VD5-VD8 выбираем по протекающему номинальному току и обратному напряжению. Ток, определяется мощностью подключаемой лампочки. При нагрузке 100Вт, ток равен 0,5А.

Таблица 3.4

| Тип диода

|

Допустимое обратное напряжение

|

Допустимый прямой ток

|

Максимальный обратный ток

|

| КД213А

|

350В

|

5А

|

2мкА

|

| КД202В

|

400В

|

10А

|

3мкА

|

| КД2997А

|

60В

|

5А

|

3мкА

|

Опираясь на вышеизложенные требования выбираем диоды типа КД213А.

Основным силовыми ключевым элементом схемы является тиристор VS1, которые так же определяет допустимую мощность нагрузки.

Таблица 3.5

| Тип тиристора

|

Номинальный прямой ток

|

Максимальное обратное напряжение

|

| КУ201А

|

0,5А

|

100В

|

| КУ202Б

|

2А

|

120В

|

| КУ202Н

|

2А

|

400В

|

Выбираем тиристор типа КУ202Н.

3.1.3. Обоснование выбора резисторов

Все резисторы выбираются по требуемому номинальному значению и мощности. Иногда в особо точных схемах учитывается допустимое отклонение от номинальной величины сопротивления. Допустимое отклонение от номинальной величины сопротивления зависит от типа резистора: композиционный, проволочный, угольный. Выбирая резисторы по мощности, определяется мощность рассеяния на каждом резисторе отдельно по формуле P=U I, P=U2

/R, P=I2 I, P=U2

/R, P=I2 R, выведенные из закона Ома. Полученная величина увеличивается в двое. Исходя из полученых значений выбирают резисторы эталонных мощностей: 0,125, 0,25, 0,5 ,1, 2 ,5, 10Вт и т.д.

R, выведенные из закона Ома. Полученная величина увеличивается в двое. Исходя из полученых значений выбирают резисторы эталонных мощностей: 0,125, 0,25, 0,5 ,1, 2 ,5, 10Вт и т.д.

3.1.4. Обоснование выбора конденсаторов

При выборе конденсаторов для радиоэлектронных устройств, приходиться решать одну из противоположных по своему характеру задач. Прямая задача – по известному стандартному напряжению конденсатора найти максимально допустимые значения переменной и постоянной составляющих рабочего напряжения. Обратная задача заключается нахождения типа и стандартного напряжения конденсаторов по рабочему режиму.

Под номинальным напряжением понимается наибольшее напряжение между обкладкам конденсатора, при котором он способен работать с заданной надёжностью в установленном диапазоне рабочих температур. Номинальное напряжение, оговоренное стандартами, называется стандартным напряжением – оно маркируется на конденсаторах, выпускаемых согласно действующих стандартов. Под рабочим напряжением подразумевается значения постоянного и переменного напряжения, которые действуют на конденсаторе при его работе.

Прямая задача нахождения рабочего напряжения по стандартному решается с помощью условий, оговоренных в действующих стандартах. Однако эти условия справедливы лишь для тех случаев, когда переменная составляющая (пульсация) напряжения на конденсаторе меняется по закону гармонического колебания.

Для решения обратной задачи – нахождения типа и стандартного напряжения конденсатора по рабочему режиму, необходимо вначале найти минимальное напряжение, а затем выбрать ближайшее к нему стандартное значение.

Величина рабочего напряжения конденсатора ограничивается тремя требованиями:

а) конденсатор не должен перегреваться;

б) перенапряжение на нём недопустимо;

в) он должен быть защищён от прохождения обратных токов, если это полярный оксидный конденсатор.

Для того чтобы конденсатор не перегревался следует рассчитать выделяемую на нём реактивную мощность. Она не должна превышать номинальную мощность конденсатора.

Чтобы защитить конденсатор от перенапряжения, рабочее напряжение на нём не должно превышать номинальное. Это условие формулируется в стандартах как сумма постоянной составляющей и амплитуды переменной составляющей рабочего напряжения не должна быть больше стандартного напряжения.

Полярные оксидные конденсаторы, помимо перегрева и перенапряжения, должны быть защищены от прохождения разрушающих обратных токов. Чтобы оксидная плёнка была непроводящей, потенциал оксидированного метала (анода) должен всегда превышать потенциал второго электрода (катода). С этой целью в стандартах оговаривается, что амплитуда переменной составляющей напряжения не должна превышать постоянную составляющую.

3.1.5 Обоснование выбора микросхем.

Основу устройства составляют интегральные микросхемы серии 561 (КМОП), построенные на полевых транзисторах. Она отличается малым потреблением электроэнергии, в отличии от других серий. Перечислим параметры некоторых из них.

К561ЛН2– шесть элементов НЕ.

1. Номинальный потребляемый ток (мкА)……………………….….0,25;

2. Номинальное напряжение питание (В)…………….……….......+5..+18;

3. Диапазон рабочих температур (ºС)………………………..-10…+70;

4. Напряжение логической единицы при Uпит

=9В (В)………………..>8;

5. Напряжение логического нуля при Uпит

=9В (В)………………….<3,5;

К561ТМ2- два D-триггера.

1.Напряжение питания (В) ……………………………………...+5…+10;

2.Напряжение логического нуля (В) ………………………………...<0,3;

3.Напряжение логической единицы(Uпит=10В) (В) ……………….>8.2;

4.Потребляемая мощность (мВт) ……………………………………..300;

5.Потребляемый ток (Uпит=5В) …………………………………...(мА) 5;

6.Время прохождения сигнала (нс) …………………………………....300;

КР142ЕН8А- интегральный компенсационный стабилизатор.

1. Минимальный потребляемый ток (мА)………….…..…...10

2. Номинальное выходное напряжение (В)………..………+9

3. Минимальное входное напряжение (В)………….……...+14

4. Максимальный выходной ток (А)…………………………2

3.2. Обоснование разработки трассировки печатных плат

Печатные платы – это элементы конструкций предназначенных для соединения элементов электрической цепи при помощи печатных проводников. Печатные платы состоят из диэлектрического основания, на котором расположены плоские проводники. Они обеспечивают соединение элементов. Применение печатных плат позволяет увеличить плотность монтажа. Они дают возможность получить в одном технологическом цикле проводники и экранирующие поверхности. Печатные платы гарантируют повторяемость характеристик, особенно паразитных. Повышается стойкость к механическим и климатическим воздействиям, обеспечивается унификация сложных изделий и повышается надёжность. Платы дают возможность механизировать и автоматизировать монтажно-сборочные, регулировочные и контрольные работы, при этом снижается трудоёмкость работ и стоимость изделия. Недостатком печатных плат является сложность внесения изменений в конструкцию и плохая ремонтопригодность.

К печатным платам предъявляются некоторый ряд технических требований:

Основание должно быть однородным по цвету, монолитным, без внутренних пузырей и раковин, без посторонних включений, сколов, трещин и расслоений. Допускаются одиночные вскрошения металла, царапины, следы от удаления отдельных не вытравленных участков, контурное просветление.

Проводящий рисунок должен быть четкий, с ровными краями, без вздутий, следов инструмента. Отдельные протравы (5 точек на 1 дм2

) при условии, что оставшаяся ширина проводника соответствует минимально допустимой по чертежу.

Допускаются риски глубиной менее 25 мкм и длинной до 6 мм.

Допускаются отслоения проводника в одном месте не более 4 мм.

При наличии критических дефектов, печатные проводники могут дублироваться объёмными не более 5 для плат 120х180 мм и не более 10 для плат большего размера.

Связь между сторонами платы осуществляется при помощи монтажных отверстий. При помощи их крепятся элементы. Вокруг монтажного отверстия делается ободок, который называется контактной площадкой. Его ширина не менее 50 мкм. Разрывы не допускаются. Допускаются отдельные отслоения контактных площадок до 2% и их ремонт при помощи эпоксидного клея, после чего они должны выдерживать три пайки.

При воздействии повышенной температуры, контактные площадки должны держать температуру порядка 290 °С не менее 10 сек без разрывов и отслоения.

Печатные платы классифицируются по параметрам и применению.

Односторонние печатные платы просты и экономичны. Применяются для монтажа бытовой радиоаппаратуры, техники связи, источников питания и т.д. Обычно они выполняются на слоистом или листовом основании: гетинакс, текстолит, стеклотекстолит. Монтажные отверстия могут быть металлизированными и не металлизированными. На одной стороне расположен печатный монтаж, а на другой объёмные элементы; крепёж, арматура, тепло отводы и т.д.

Двухсторонние печатные платы. У них печатный рисунок располагается с двух сторон, а элементы, как правило, с одной стороны. Связь между сторонами осуществляется при помощи металлизированных сквозных отверстий.

Проводные печатные платы применяются в опытном производстве при макетировании. На плате делают контактные площадки, на которые размещают элементы. Связь между ними осуществляют при помощи проводов.

Печатные проводники желательно располагать параллельно друг к другу. При необходимости угол печатного проводника 45°.

Узкие проводники легко отслаиваются. Для их закрепления используют сквозные отверстия через каждые 25 – 30 мм, или расширяются контактные площадки 1х1 мм. Если ширина экрана более 5 мм, то в экране надо делать вырезы, т.к. при нагреве медь расширяется и может покоробиться.

Печатные платы в зависимости от минимальной ширины печатных проводников и минимального зазора между ними делят на три класса. К классу 1 относятся платы с пониженной плотностью монтажа, у которых ширина проводников и зазор между ними должен быть не менее 0.5 мм. Класс 2 образуют платы с повышенной плотностью монтажа, имеющие ширину проводников и зазоры не менее 0.25 мм. Платы с шириной проводников и зазорами до 0.15 мм (класс 3) имеют высокую плотность монтажа. Платы этого класса следует применять только в отдельных, технически обоснованных случаях.

Чертежи печатных плат выполняют на бумаге, имеющей координатную сетку, нанесенную с определенным шагом. Наличие сетки позволяет не ставить на чертеже размеры на все элементы печатного проводника.

Координатную сетку наносят на чертеж с шагом 2.5 или 1.25 мм. Шаг 1.25 мм применяют в том случае, если на плату устанавливают многовыводные элементы с шагом расположения выводов 1.25 мм. Центры монтажных и переходных отверстий должны быть расположены в узлах (точках пересечения линий) координатной сетки. Если устанавливаемый на печатную плату элемент имеет два вывода или более, расстояние между которыми кратно шагу координатной сетки, то отверстия под все такие выводы должны быть расположены в узлах сетки. Если устанавливаемый элемент не имеет выводов, расстояние между которыми кратно шагу координатной сетки, то один вывод следует располагать в узле координатной сетки.

Диаметр отверстия в печатной плате должен быть больше диметра вставляемого в него вывода, что обеспечит возможность свободной установки электрорадиоэлемента. При диаметре вывода до 0.8мм диаметр неметаллизированного отверстия делают на 0.2 мм больше диаметра вывода; при диаметре вывода более 0.8 мм – на 0.3 мм больше.

Диаметр металлизированного отверстия зависит от диаметра вставляемого в него вывода и от толщины платы. Связано это с тем, что при гальваническом осаждении металла на стенках отверстия малого диаметра, сделанного в толстой плате, толщина слоя металла получится неравномерной, а при большом отношении длины к диаметру некоторые места могут остаться непокрытыми. Диаметр металлизированного отверстия должен составлять не менее половины толщины платы.

Чтобы обеспечить надежное соединение металлизированного отверстия с печатным проводником, вокруг отверстия делают контактную площадку. Контактные площадки отверстий рекомендуется делать в виде кольца.

Для неметаллизировавнных отверстий и торцов плат шероховатость поверхности делают такой, чтобы параметр шероховатости Rz

< 80. У металлизированных отверстий и торцов шероховатость должна быть лучше: Rz

< 40.

Отверстия на плате нужно располагать таким образом, чтобы расстояние между краями отверстий было не меньше толщины платы. В противном случае перемычка между отверстиями не будет иметь достаточно механической прочности.

Контактные площадки, к которым будут припаиваться выводы от планарных корпусов, рекомендуется делать прямоугольными.

Печатные проводники рекомендуется выполнять прямоугольной конфигурации, располагая их параллельно линиям координатной сетки.

Проводники на всем их протяжении должны иметь одинаковую ширину. Если один или несколько проводников проходят через узкое место, ширина проводников может быть уменьшена. При этом длина участка, на котором уменьшена ширина, должна быть минимальной.

Следует иметь в виду, что узкие проводники (шириной 0.3 – 0.4 мм) могут, отслаивается от изоляционного основания при незначительных нагрузка. Если такие проводники имеют большую длину, то следует увеличивать прочность сцепления проводника с основанием, располагая через каждые 25 - 30 мм по длине проводника металлизированные отверстия или местные уширения типа контактной площадки с размерами 1 х 1 или более.

Если проводник проходит в узком месте между двумя отверстиями, то нужно прокладывать его так, чтобы он был перпендикулярен линии, соединяющей центры отверстий. При этом можно обеспечить максимальную ширину проводников и максимальное расстояние между ними.

Экраны и проводники шириной более 5 мм следует выполнять с вырезами. Связано это с тем, что при нагреве плат в процессе пайки изоляционного основания могут выделяться газы. Если проводник или экран имеют большую ширину, то газы, не находят выхода могут вспучивать фольгу. Формы вырезов может быть произвольной.

Печатную плату с установленными на ней электрорадиоэлементами называют печатным узлом.

Если ЭРЭ имеют штыревые выводы, то их устанавливают в отверстия печатной платы и запаивают. Если корпус ЭРЭ имеет планарные выводы, то их припаивают к соответствующим контактным площадкам внахлест.

ЭРЭ со штыревыми выводами нужно устанавливать на плату с одной стороны. Это обеспечивает возможность использования высопроизводительных процессов пайки, например пайку «волной». Для ЭРЭ с планарными выводами пайку «волной» применять нельзя. Поэтому их можно располагать с двух сторон печатной платы. При этом обеспечивается большая плотность монтажа, так как на одной и той же плате можно расположить большее количество элементов.

При размещении ЭРЭ на печатной плате необходимо учитывать следующее:

полупроводниковые приборы и микросхемы не следует располагать близко к элементам, выделяющим большое количество теплоты, а также к источникам сильных магнитных полей (постоянным магнитам, трансформаторам и др.);

должна быть предусмотрена возможность конвенции воздуха в зоне расположения элементов, выделяющих большое количество теплоты;

должна быть предусмотрена возможность легкого доступа к элементам, которые подбирают при регулировании схемы

Если элемент имеет электропроводный корпус и под корпусом проходит проводник, то необходимо предусмотреть изоляцию корпуса или проводника. Изоляцию можно осуществлять надеванием на корпус элемента трубок из изоляционного материала, нанесением тонкого слоя эпоксидной смолы на плату в зоне расположения корпуса, наклеиванием на плату тонких изоляционных прокладок.

Эти элементы могут работать при более жестких механических воздействиях, чем установленные.

В зависимости от конструкции конкретного типа элемента и характера механических воздействий, действующих при эксплуатации (частота и амплитуда вибрации, значение и длительность ударных перегрузок и др.), ряд элементов нельзя закреплять только пайкой за выводы – их нужно крепить дополнительно за корпус.

При установке транзисторов в аппаратуре работающей в условиях вибрации и ударов, корпус должен быть приклеен к плате или к переходной втулке.

ЭРЭ должны располагаться на печатной плате так, чтобы осевые линии их корпусов были параллельны или перпендикулярны друг другу.

На платах с большим количеством микросхем в однотипных корпусах их следует располагать правильными рядами.

Зазор между корпусами должен быть менее 1.5 мм (в одном из направлений).

Элементы, имеющие большую массу, следует размещать вблизи мест крепления платы или выносить их за пределы платы и закреплять на шасси аппарата.

Так как печатные платы имеют малые расстояния между проводниками, то воздействие влаги может привести к таким ухудшениям сопротивления изоляции, при которых будет нарушаться нормальная работа схемы. Поэтому печатные узлы, которые будут работать в сложных климатических условиях, необходимо покрывать слоем лака.

Используемые для этого лаки должны иметь следующие свойства: хорошую адгезию к материалу платы и печатным проводникам; малую влагопоглощаемость; большое сопротивление изоляции; способность быстро высыхать при невысокой плюсовой температуре; отсутствие растрескивания в диапазоне рабочих температур.

3.3. Обоснование разработки компоновки печатной платы

Наиболее распространенная сборочная единица КТУ-1 (ячейка) представляет собою монтажную плату с установленными на ней корпусными ЭРЭ и другими элементами конструкции и внешней коммутации. Основными типами ЭРЭ в современных радиоаппаратах являются ИМС, поэтому в дальнейшем будем говорить лишь об установке ИМС на плату с печатным или проводным монтажом. При этом будем иметь в виду, что аналогичные общие требования предъявляются и к установке дискретных корпусных ЭРЭ.

Выбор варианта установки ИМС на плате ячейки определяет ряд основных параметров электронных устройств. Чем плотнее установка ИМС на плате, тем меньше будут габаритные размеры устройства, длины сигнальных связей и количество усилителей — ретрансляторов сигналов; однако при этом усложняется задача автоматизации проектирования и выполнения монтажа, а следовательно, и стоимость монтажной платы; требуются печатные платы с повышенной плотностью и елейностью монтажа, при этом увеличиваются перекрестные наводки между сигнальными цепями; делается более напряженным температурный режим ИМС и усложняется решение задачи теплоотвода в устройстве в целом. Поэтому определение варианта установки ИМС на плате должно производиться в соответствии с требованиями к конкретному радиоэлектронному аппарату и с учетом характеристик ИМС, выбранных для обеспечения этих общих требований.

Для бортового оборудования аэрокосмических объектов с малой производительностью, использующих микромощные ИМС низкого быстродействия, плотность установки ИМС на плате должна быть максимально возможной; это обеспечит необходимые минимальные габаритные размеры оборудования и при малых мощностях и низком быстродействии ИМС не приведет к каким-либо затруднениям в отношении тепловых режимов и помехоустойчивости.

Для больших универсальных ЭВМ высокой производительности, в которых используют наиболее быстродействующие ИМС, потребляющие достаточно высокие мощности, чрезмерное повышение плотности компоновки ИМС нецелесообразно.

Для любых типов корпусов рекомендуется линейно-многорядное расположение ИМС на плате с шагом, кратным 2,5 мм; зазоры между корпусами должны быть не менее 1,5 мм.

ИМС в корпусах со штыревыми выводами устанавливают только с одной стороны печатной платы; штыревые выводы монтируют в сквозные металлизированные отверстия, и концы выводов выступают с обратной стороны платы.

Корпуса ИМС с планарными выводами можно устанавливать на печатных платах с обеих сторон, монтируя выводы на металлизированные контактные площадки, если это позволяет конструкция самой печатной платы.

Штыревые выводы располагают на корпусах ИМС с шагом 2,5 мм, планарные — с шагом 1,25 мм. Площадь и высота корпуса со штыревыми выводами при одинаковом числе выводов больше, чем у корпуса с планарными выводами. Учитывая возможность двусторонней установки ИМС в корпусах с планарными выводами на печатной плате, можно сказать, что при прочих равных условиях плотность компоновки ИМС в корпусах с планарными выводами может в несколько раз превосходить плотность компоновки ИМС со штыревыми выводами.

Однако корпуса со штыревыми выводами имеют существенное преимущество перед корпусами с планарными выводами — их установка и пайка на плате проще поддаются автоматизации.

Из сказанного следует, что ИМС в корпусах со штыревыми выводами используют в ЭВМ общего применения, для которых важен фактор низкой стоимости; ИМС в корпусах с планарными выводами, в основном, используют в военной, аэрокосмической и другой специальной аппаратуре.

На одной плате желательно устанавливать ИМС в корпусах с каким-либо одним типом выводов.

Штыревые выводы, запаянные в сквозные металлизированные отверстия, являются надежным механическим креплением корпуса ИМС на плате.

Планарные выводы удерживают корпус ИМС на плате в результате склейки контактных площадок с диэлектрическим основанием; такое крепление может быть недостаточным для корпусов с большой массой, если аппаратура подвергается заметным механическим воздействиям. В этих случаях должно предусматриваться дополнительное крепление корпуса ИМС к плате, например, с помощью клея.

Перед установкой ИМС на печатную плату выводы ИМС должны быть отформованы и подрезаны в соответствии с выбранным способом установки ИМС. При этом необходимо соблюдать требования технических условий на ИМС в отношении минимально допустимого расстояния от корпуса до места изгиба вывода, радиуса изгиба вывода, расстояния от корпуса до места пайки,

Формовку и подрезку выводов производят с помощью специальных приспособлений, обеспечивающих неподвижность выводов в местах их соединения с корпусом ИМС; это делается во избежание нарушения герметичности корпуса и последующего выхода ИМС из строя.

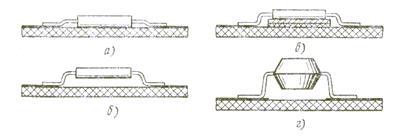

Рис. 3.1. Виды формовки выводов и установки ИМС в корпусах

401.14 (а —в)

и 301ПЛ14-1 (г):

а

— без зазора; б

— с зазором; в

— с прокладкой; г —

с гибкой и планарной пайкой выводов

На рис.3.1 показаны применяемые виды формовки выводов и установки ИМС в различных корпусах. Изоляционные прокладки устанавливают под корпуса ИМС в тех случаях, когда необходимо их механическое крепление к плате. При этом под корпусом ИМС проходят металлические проводники сигнальных цепей или цепей питания. Металлические прокладки под корпусами ИМС используются в качестве радиаторов; для улучшения теплоотводящих свойств таких прокладок их поверхность может быть развита за пределами корпуса ИМС; один такой радиатор может использоваться для установки нескольких ИМС. Между металлической прокладкой-радиатором и внешним слоем печатного монтажа платы помещается изоляционная прокладка. На рис.3.1 показаны применяемые виды формовки выводов и установки ИМС в различных корпусах. Изоляционные прокладки устанавливают под корпуса ИМС в тех случаях, когда необходимо их механическое крепление к плате. При этом под корпусом ИМС проходят металлические проводники сигнальных цепей или цепей питания. Металлические прокладки под корпусами ИМС используются в качестве радиаторов; для улучшения теплоотводящих свойств таких прокладок их поверхность может быть развита за пределами корпуса ИМС; один такой радиатор может использоваться для установки нескольких ИМС. Между металлической прокладкой-радиатором и внешним слоем печатного монтажа платы помещается изоляционная прокладка.

При объединении на одной печатной плате ИМС в корпусах с планарными и штыревыми выводами последние можно отгибать на 90° и припаивать их как планарные к контактным площадкам. Таким же образом можно припаивать круглые выводы отдельных дискретных ЭРЭ (например, конденсаторов фильтрации цепей питания). Площадь контактных площадок под такими выводами должна быть достаточно большой, чтобы контактные площадки не отслоились от диэлектрического основания платы в результате перегрева при пайке более массивного вывода. Сам элемент должен быть закреплен за корпус (клеем, специальным держателем), чтобы пайка вывода не несла на себе механической нагрузки

Основной же способ закрепления дискретных ЭРЭ с круглыми выводами на печатной плате — пайка выводов в металлизированные отверстия. Используемые виды формовки выводов и установки дискретных ЭРЭ различной конструкции показаны на рис.3.2.

Рис.3.2. Виды формовки выводов и установки дискретных ЭРЭ с круглыми выводами.

Если ячейку не используют в качестве ТЭЗ, а она является только конструктивным элементом сборочной единицы более высокого уровня, то на нее устанавливают контакты для пайки или накрутки внешних соединительных проводов. Если же ячейка предназначена для использования в качестве ТЭЗ, то для ее внешней коммутации на плату устанавливается разъем. При установке ЭРЭ на печатные платы необходимо обеспечивать:

работоспособность ЭРЭ в условиях, соответствующих эксплуатационным требованиям к ЭВМ;

удаление ИМС и других полупроводниковых приборов от наиболее тепловыделяющих элементов;

необходимые зазоры вокруг ЭРЭ и радиаторов с большим выделением тепла для прохождения охлаждающих потоков воздуха; установку ЭРЭ на изоляционные прокладки, если под ними проходит печатный монтаж;

защиту ЭРЭ и монтажа, расположенных вблизи ручек, используемых для вставления и вынимания ячеек;

свободный доступ к любому ЭРЭ для его замены в ячейках ремонтопригодной конструкции, а также подборочным и регулировочным элементам;

возможность выполнения технологических процессов ручной или механизированной установки ЭРЭ и групповой пайки;

возможность нанесения влагозащитного покрытия без попадания на места, не подлежащие покрытию (контакты разъемов, контрольные точки);

расположение наиболее массивных ЭРЭ и элементов конструкции (радиаторов, разъемов) ближе к местам крепежа платы для ячеек ЭВМ, работающих при значительных механических нагрузках.

В ячейках различной конструкции и назначения предусматриваются: ручки или специальные отверстия и прорези в печатных платах для вынимания ячеек из ЭВМ, контрольные точки для определения правильности функционирования ячеек в составе ЭВМ или при их предварительной проверке, внешние контакты ячеек под пайку или накрутку в составе сборочных единиц более

высоких КТУ, шины подводки напряжений питания к ИМС, металлические накладки и рамки для окантовки печатных плат ячеек-ТЭЗ, используемых в условиях значительных механических воздействий, узлы крепления печатных плат к таким накладкам и рамкам, замки, обеспечивающие надежное крепление рамочных ячеек-ТЭЗ в составе ЭВМ.

Литература:

1. Блаут-Блачёва В.И.

Технология производства радиоаппаратуры. Учебник для техникумов. М., «Энергия», 1972, 376с.

2. Горшков Н.Н.

Полупроводниковые приборы: Транзисторы, справочник, 2-е изд., перераб.-М.:Энергоатомиздат,1985г –904с.

3. Лернер М.М.

Выбор конденсаторов для радиоэлектронных устройств, М., «Энергия», 1970.

4. Малинин Р.М.

Справочник радиолюбителя конструктора Изд. 2-е., перераб.-М.:Энергия, 1977г,752с.

5.Павлов С.П.

Охрана труда в радиоэлектронной промышленности: Учебник для техникумов.-2-е изд., перераб. и доп.- М.: Радио и связь, 1985.-200с.

6.Фрумкин Г.Д.

Расчёт и конструирование радиоэлектронной аппаратуры :учеб. Пособие для радиотехнич. Спец. Техникумов. 4-е изд., перераб. и доп. –М.:высш.шк., 1985г-287с.

зона

|

Поз.обознач.

|

Наименование

|

Кол-во.

|

Примечание

|

| Пульт дистанционного управления

|

| Резисторы

|

| R1

|

МЛТ – 0,125 – 3,3 кОм ±10%

|

1

|

| R2

|

МЛТ – 0,125 – 43 кОм ±10%

|

1

|

| Конденсаторы

|

| С1

|

КМ - 5Б – 1000 пФ ±5%

|

1

|

| Диоды

|

| BI1

|

АЛ147А

|

1

|

| Транзисторы

|

| VT1

|

КТ361Б

|

1

|

| VT2

|

КТ315Б

|

1

|

| Приёмник

|

| Резисторы

|

| R1,4,11

|

МЛТ – 0,125 – 1 кОм ±10%

|

3

|

| R2,5

|

МЛТ – 0,125 – 10 кОм ±10%

|

2

|

| R3

|

МЛТ – 0,125 – 300 Ом ±10%

|

1

|

| R6

|

МЛТ – 0,125 – 100 Ом ±10%

|

1

|

| R7,10,18

|

МЛТ – 0,125 – 15 кОм ±10%

|

3

|

| R8

|

МЛТ – 0,125 – 2,2 кОм ±10%

|

1

|

| R9

|

МЛТ – 0,125 – 220 Ом ±10%

|

1

|

| R12,13

|

МЛТ – 0,125 – 30 кОм ±10%

|

2

|

| R14

|

МЛТ – 0,125 – 3 кОм ±10%

|

1

|

| R15

|

МЛТ – 0,125 – 6,8 кОм ±10%

|

1

|

| R16

|

МЛТ – 0,125 – 510 Ом ±10%

|

1

|

| R17

|

МЛТ – 0,125 – 22 кОм ±10%

|

1

|

| R19

|

МЛТ – 0,125 – 1,5 МОм ±10%

|

1

|

| R20

|

МЛТ – 0,125 – 820 Ом ±10%

|

1

|

| R21

|

МЛТ – 0,125 – 43 кОм ±10%

|

1

|

| Изм

|

Лист

|

№ документа

|

Подп.

|

Дата

|

| Разраб.

|

Лит

|

Лист

|

Листов

|

| Проверил

|

1

|

3

|

| Утвердил

|

| Зона

|

Поз.обознач.

|

Наименование

|

Кол-во.

|

Примечание

|

| R22

|

МЛТ – 0,125 – 110 кОм ±10%

|

1

|

| R23

|

МЛТ – 0,125 – 1,8 кОм ±10%

|

1

|

| R24

|

МЛТ – 0,125 – 8,2 кОм ±10%

|

1

|

| R25

|

МЛТ – 0,125 – 1,5 кОм ±10%

|

1

|

| R26,27

|

МЛТ – 0,125 – 5,1 кОм ±10%

|

2

|

| R28,29

|

МЛТ – 0,125 – 1 кОм ±10%

|

2

|

| R30

|

МЛТ – 0,125 – 150 Ом ±10%

|

1

|

| R31

|

МЛТ – 0,125 – 1 МОм ±10%

|

1

|

| Конденсаторы

|

| С1,5,13

|

КМ - 5Б – 0,01 мкф ±5%

|

3

|

| С2

|

К50 – 35 – 4,7 мкф х 25В ±5%

|

1

|

| С3

|

КМ - 5Б – 0,015 мкф ±5%

|

1

|

| С4,6

|

К50 – 35 – 47 мкф х 25В ±5%

|

2

|

| С7,8

|

КМ - 5Б – 150 пф ±5%

|

2

|

| С9

|

КМ - 5Б – 360 пф ±5%

|

1

|

| С10,19

|

К50 – 35 – 10 мкф х 25В ±5%

|

2

|

| С11

|

КМ - 5Б – 3300 мкф ±5%

|

1

|

| С12

|

К50 – 35 – 1 мкф х 25В ±5%

|

1

|

| С14

|

КМ - 5Б – 0,15 мкф ±5%

|

1

|

| С15

|

К50 – 35 – 470 мкф х 25В ±5%

|

1

|

| С16,17

|

КМ - 5Б – 0,1 мкф ±5%

|

2

|

| С18

|

К50 – 35 – 220 мкф х 25В ±5%

|

1

|

| С20

|

КМ - 5Б – 0,1 мкф ±5%

|

1

|

| Микросхемы

|

| DD1

|

К561ЛН2

|

1

|

| DD2

|

К561ТМ2

|

1

|

| DА1

|

КР142ЕН8А

|

1

|

| Диоды

|

| VD1

|

ФД263

|

1

|

| VD2-4

|

КД522А

|

3

|

| VD5-8

|

КД213А

|

4

|

| VD9-12

|

КД105Б

|

4

|

| Изм

|

Лист

|

№ документа

|

Подп.

|

Дата

|

| Разраб.

|

Лит

|

Лист

|

Листов

|

| Проверил

|

2

|

3

|

| Утвердил

|

| зона

|

Поз.обознач.

|

Наименование

|

Кол-во.

|

Примечание

|

| HL1

|

АЛС331А

|

1

|

| BI1

|

АЛ147А

|

1

|

| VS1

|

КУ202Н

|

1

|

| Транзисторы

|

| VT1-3

|

КТ3102А

|

3

|

| VT4

|

КТ3107И

|

1

|

| VT5

|

МП37А

|

1

|

| VT6-10

|

КТ3102А

|

5

|

| Трансформаторы

|

| Т1

|

ТС-20

|

1

|

| Изм

|

Лист

|

№ документа

|

Подп.

|

Дата

|

| Разраб.

|

Лит

|

Лист

|

Листов

|

| Проверил

|

3

|

3

|

| Утвердил

|

|