Введение

В настоящее время, когда биосфера в населённых людьми регионах утратила своё господствующее значение и стало превращаться в техносферу, возникли новые условия взаимодействия живой и неживой материи: взаимодействие человека с техносферой, взаимодействие техносферы с биосферой (природой) и др. Главным стал вопрос безопасности жизнедеятельности человека в техносфере и защита природной среды от её негативного влияния.

Первопричиной многих негативных процессов в природе и обществе явилась антропогенная деятельность, не сумевшая создать техносферу необходимого качества как по отношению к человеку, так и по отношению к природе. В XX веке на Земле возникли зоны повышенного загрязнения биосферы, что привело к частичной, а в ряде случаев и к полной региональной деградации. Этому способствовали:

-высокие темпы роста численности населения Земли (демографическийвзрыв) и его урбанизация;

-рост потребления и концентрация энергетических ресурсов;

-интенсивное развитие промышленности и сельского хозяйства;

-массовое использование средств транспорта,

-рост затрат на военные цели и ряд других процессов.

Достижения в медицине, повышение комфортности деятельности и быта во многом способствовали увеличению продолжительности жизни человека и как следствие росту населения Земли.

Одновременно с демографическим взрывом идёт процесс урбанизации населения планеты, который непрерывно ухудшает условия жизни в регионах, неизбежно уничтожает в них природную среду. Для крупнейших городов и промышленных центров характерен высокий уровень загрязнения компонент среды обитания. Так, атмосферный воздух городов содержит значительно большие концентрации токсичных примесей по

1.

Зерновой комплекс « Дон »

1.1

Зерноперевалочный терминал

Существующий Зерноперевалочный терминал предназначен для приёма, хранения, отпуска зерновых культур и семян подсолнечника объёмом 81000т в год, при этом

получение продукции осуществляется :

- железнодорожным транспортом -56 000 т;

- автотранспортом- 25000 т. отправление :

- водным транспортом - 61000т

- железнодорожным транспортом - 20 000 т.

Основные операции технологического процесса :

- экспресс-анализ семян или зерна;

- взвешивание на автомобильных или железнодорожных весах;

- выгрузка из автотранспорта или железнодорожных вагонов;

- хранение в складах ангарного типа;

- загрузка семян или зерна в железнодорожные вагоны или на водный

транспорт.

Погрузочно-разгрузочные работы выполняются нориями, установленными в рабочей башне, и ленточными транспортёрами, проходящими по крытым транспортёрным галереям, выполненным в металлических конструкциях.

Для выполнения транспортных операций на площадке имеются автотранспортные средства.

Зерноперевалочный терминал имеет собственный подъездной путь, примыкающий стрелочным переводом № 26 к подъездному пути АООТ

"Зареченский завод железобетонных изделий".

Обслуживание перевозок на подъездном железнодорожном пути, а также подача вагонов к погрузочному фронту производится силами ст. Зареченская Северо-кавказской железной дороги и осуществляется маневровым порядком.

1.2 Характеристика основных источников загрязнения атмосферного воздуха на перспективу и прогнозируемая оценка состояния атмосферы

На перспективу источники загрязнения атмосферы Зернового комплекса локализуются на территории реконструируемого зерноперевалочного терминала, силосного склада семян,маслоэкстракционнго завода и связанных с ними вспомогательных производств.

Зерноперевалочный терминал

Намечаемая реконструкция терминала приведёт к ликвидации неорганизованных выбросов от мест разгрузок и перегрузок зерна и к обустройству систем аспирации и очистки запылённого воздуха со следующими характеристиками выбросов :

- Н = 14.0 м; d=0,45 м; V = 1,5 м3

/с;

Т = 32 (источники 0004, 0005, ООП, 0013);

- Н = 13,0 м; d=0,5 м; V = 2,5 м'/с; Т = 32 ° (источники 0006, 0008);

- Н = 11,0 м; d=0,2 - 0,3 м; V = 0,37 - 0,49 м3

/с; Т = 32 ° (источники 0007, 0009).

Для очистки запыленного воздуха планируется использовать батарейные циклоны У21-НБЦ-225, -250, -285, -500, -550. Основным поллютантом от вышеперечисленных источников является пыль зерновая (табл. 10). К неорганизованным источникам загрязнения атмосферы относятся сварочный пост и заточной станок ремонтного участка, открытая стоянка автотранспорта, два автопогрузчика. Ликвидируется аварийный дизельэлектрогенератор. Вместе с переоборудованием производственной котельной (замена существующих котлоагрегатов на два котлоагрегата Д-25) планируется строительство новой дымовой трубы (Н = 30,0 м; 0 1,5 м; V = 13,7 м3

/с; Т = 130 °), что должно улучшить характеристики рассеивания выбросов от сжигания газа.

1.3 Силосный склад семян

Прием зерна с железнодорожного и водного транспорта осуществляется с существующих приемных устройств зернового терминала, с автотранспорта - с автоматических приемных устройств.

В автомобильном приемном устройстве установлено два приемо-разгрузчика ABC-5ОМ, которые могут принимать до 100 т/ч семян.

Приемное устройство позволяет одновременно принимать семена двух сортов ( по влажности или засоренности ).

С автомобильных приемных устройств семена подаются в рабочую башню по наклонной галерее цепными транспортерами, с которой также связаны существующие склады зерноперевалочного терминала и железнодорожное приемное устройство.

Рабочая башня представляет собой металлическое сооружение, габаритами в плане 10 м х 7 м и высотой 30 м, в которой установлены 4 сепаратора для очистки семян, две нории для загрузки семян в силосы, циклоны аспирационных систем, транспортное оборудование

Семена с повышенной влажностью перед сушкой поступают в две приемные емкости диаметром 10,43 м3

и высотой 12,46 м с коническим днищем, емкостью 1000 м на 350 т семян.

Для сушки семян предусмотрены две шахтные сушилки А1-ДСП-50, производительностью 30 т/ч, работающие на газе.

Для хранения семян предусмотрены 4 блока из 6 металлических силосов.

Силос представляет собой металлическое сооружение диаметром 20,9 м и высотой 13 м с коническим верхом, емкостью 3000 т семян.

Силос представляет собой металлическое сооружение диаметром 20,9 м и высотой 13 м с коническим верхом, емкостью 3000 т семян.

Общая емкость силосного склада составляет 72000 т.

В каждом блоке 6 штук силосов, расположенных в два ряда. Загрузка силосов осуществляется ленточными транспортерами, отгрузка - цепным транспортером. Между емкостями под навесом установлены два ленточных транспортера: один подает семена к нориям рабочей башни, второй - на отгрузку.

Технологическая система силосного склада предусматривает выполнение следующих операций:

- прием семян с автотранспорта, подача их на очистку и далее сухих - на хранение в силосы и в существующие склады зерноперевалочного терминала, влажных - в накопительные емкости;

- перекачка семян из силоса и прием из существующих складов терминала в силосы;

- подача семян из накопительных емкостей на сушку и далее на хранение в силосы и склады терминала;

- отгрузка семян на воду из силосов или на МЭЗ.

Весь технологический процесс, начиная от приема семян и заканчивая отгрузкой их, полностью механизирован. Ручной труд частично применяется только при зачистке силосов и приемных емкостей, а также при открывании и закрывании задвижек и установки перекидных клапанов. Уровень механизации -90%.

2. Технологические решения

2.1 Производственная программа

В соответствии с заданием разработан рабочий проект строительства силосного склада для хранения семян.

Возможен также приём и хранение зерна.

Семена, поступающие на хранение должны соответствовать ГОСТ 22391-89.

Объем склада 42000 м3

( 6 силосов по 7000 м3

).

Ёмкость склада 18 тыс. т семян или 30 тыс. т зерна.

Режим работы

Режим работы склада - 3 смены по 8 часов, 313 рабочих дней в году.

Характеристика технологического процесса и обоснование технических решений

Рабочий проект силосного склада выполнен в составе следующих сооружений:

-приёмные ёмкости для семян;

-силосы для семян;

-рабочая башня;

-шахтные сушилки с топочным помещением;

-транспортёрные галереи.

В существующем автомобильном приёмном устройстве установлены два автомобилегрузчика АВС-50М, которые могут принимать до 200 т/час зерна или до 100 т/час семян каждый.

Приёмное устройство позволяет одновременно принимать семена двух сортов (по влажности или засорённости).

Семена с повышенной влажностью поступают в две приёмные ёмкости, которые представляют собой цилиндрический резервуар диаметром 10430 мм и высотой 12460 мм с коническим днищем. Ёмкость каждого резервуара 1000 м3

, что позволяет хранить около 350 т семян или 700 т зерна каждый.

Для сушки семян с повышенной влажностью предусмотрены две шахтные сушилки А1-ДСП-50. производительность сушилки 50 т/час зерна или 30 т/час семян. За сутки две сушилки могут просушить до 1500 т семян или 2400 т зерна.

Рабочая башня представляет собою металлическое сооружение габаритами в плане 10x7 и высотой 30 м в башне установлены две нории для загрузки семян в силоса, на отметках 4400 и 7900 установлены 4 сепаратора для очистки семян от сора. Производительность сепаратора А1-БИС-100-100 т/час по зерну, то есть 4 сепаратора соответствуют производительности автомобильного приёмного устройства.

На отметке 11400 установлено транспортное оборудование, на отметке 15500 установлены циклоны аспирационных систем, на отметке 21500-вентиляторы, на отметке 25000 головки норий и на отметке 0.000 - башмаки норий и транспортное оборудование.

Для хранения семян предусмотрены 6 металлических силосов диаметром 20,9 м и высотой 23 м с коническим верхом. Ёмкость силоса 3000т семян или 5000т зерна. Общая ёмкость силосного склада 18000т семян.

Загрузка силосов осуществляется ленточными транспортёрами по центру силоса, разгрузка осуществляется цепным транспортёром, для зачистки силоса предусмотрен зачистной шнек. Силоса имеют по два лазовых люка - один вверху, один сбоку.

Силоса расположены в два ряда. Между силосами под навесом установлены два ленточных транспортёра: один подаёт семена к нориям рабочей башни, а второй - на отгрузку на водный транспорт.

Автомобильное приёмное устройство связано с рабочей башней наклонной галереей, в которой установлены два цепных транспортёра, подающих семена на сепараторы.

Существующие склады и железнодорожное приёмное устройство также связаны галереей на отметке 10960, в которой установлены два ленточных транспортёра: один подаёт семена в существующие склады, по второму - семена из существующих складов и железнодорожного приёмного устройства поступают в силосный склад.

Для установки ленточных транспортёров, подающих семена на водный транспорт и от существующего склада-ангара в силосный склад (к рабочей башне ) выполнены галереи наклонная и прямая на отметке 6000.

Для сбора сора от сепараторов и аспирационных систем предусмотрены 3 металлических бункера ёмкостью по 20 м3

из которых сор вывозится автотранспортом на свалку.

Технологическая схема силосного склада предусматривает выполнение следующих операций:

- приём семян с автотранспорта, подача их на очистку и сухих на хранение в силоса и склады, а семена повышенной влажности в накопительные ёмкости;

- перекачка семян из силоса в силос и приём из существующих складов в силоса;

- подача семян из накопительных ёмкостей на сушку и далее на хранение в силосы и склады;

- отгрузка семян на водный транспорт из силосов и существующих складов. При очистке семян на сепараторах необходимо заменить сита с диаметром отверстий 12 мм и 10 мм. Сита изготовить из листовой оцинкованной стали.

2.

2

СЛОВАРЬ ПРИМЕСЕЙ

| Код |

Тип |

Код в гр |

Название |

пдк |

F |

| 148 |

П |

Железа окись |

0,4 |

1,0 |

| 900 |

Г |

901 902 903 904 |

Взвешенные вещества |

0,5 0,5 0,5 0,5 |

1,0 2,0 3,0

2,5

|

| 910 |

П |

Пыль неорганическая, Si02

20-70 |

0,3 |

3,0 |

| 991 |

П |

Пыль зерновая |

0,2 |

2,0 |

| 992 |

П |

Пыль зерновая |

0,2 |

2,5 |

| 993 |

П |

Пыль зерновая |

0,2 |

3,0 |

| 994 |

г |

991 992 993 |

Пыь зерновая |

0,2 0,2 0,2 |

2,0 2,5 3,0 |

| 901 |

П |

Взвешенные вещества |

0,5 |

1,0 |

| 902 |

П |

Взвешенные вещества |

0,5 |

2,0 |

| 903 |

п |

Взвешенные вещества |

0,5 |

3,0 |

| 904 |

п |

Взвешенные вещества |

0,5 |

2,5 |

Фоновые концентрации

| Код примеси |

Концентрация (мг/м ) в зависимости от метеоусловий |

| V < 2 v/c |

315<d<45 |

45<d<135 |

135<d<225 |

225<d<315 |

| 901 |

0,4 |

0,4 |

0,4 |

0,4 |

0,4 |

| 350 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

| 32 |

0.04 |

0,04 |

0,04 |

0,04 |

0,04 |

| 1 |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

2.3 Сведения о санитарно-защитной зоне предприятия

В соответствии с санитарной классификацией, производственные подразделения зернового комплекса относятся к IV классу с размером нормативной санитарно-защитной зоны (СЗЗ) 100 м от источников выбросов.

Расстояние от ограждения территории предприятия до внешней границы нормативной СЗЗ должно составлять не менее 50 м.

Учитывая, что на перспективу максимальные приземные концентрации примесей, обусловленные выбросами зернового комплекса, за пределами его территории не превышают предельно допустимых значений, построения границы расчётной санитарно-защитной зоны и уточнение её размеров не выполнялось

3. РАСЧЕТ ЦИКЛОНА

Для расчета циклона необходимы следующие исходные данные: количество очищаемого газа Qv

= 9000 м /ч,

- плотность газа при рабочих условиях pг

= 1,293 кг/м3

,

- вязкость газа при рабочих условиях µ=17,3x10 Па с;

- входная концентрация С вх= 0,9,г/м3

- плотность частиц зерновой пыли -рч

=2,3 х 10-3

, кг/м3

;

- дисперсный состав пыли dm

=4,5 мкм , lgσ= 0, 352.

1. Выбираем тип циклона УЦ-600 , определяем оптимальную скорость W опт в сечении циклона диаметром D по данным приведенным в таблице 1

таблица !

| Тип циклона |

УЦ-600 |

ЦН-24 |

ВЦНИИОТ |

ЦН-15 |

| Оптимальная |

10 |

4,5 |

4,0 |

3,5 |

| скорость ωопт

, м/с |

| d50

T

,мкм |

4,5 |

8,5 |

8,6 |

4,5 |

| lg σT

ή |

0,352 |

0,308 |

0,320 |

0,352 |

Для циклонного аппарата УЦ-600 оптимальная скорость ωопт

= 10 м/с

2. определяем необходимую площадь сечения циклона

F= Qr

/ ωопт

= 9000/ 10= 900 м2

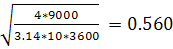

3. Вычисляем диаметр циклона

, D= , D=

Полученное значение D округляем до ближайшего типового значения внутреннего диаметра циклона -600мм.

4. По выбранному диаметру циклона находим действительную скорость движения газа в циклоне, м/с.

м/с, м/с,

действительная скорость движения газа в циклоне не должна отклоняться от оптимальной скорости более чем на 15%

10-8.84/10=0.116*100=11.6% , что отвечает требованию 11,6% < 15%

5. Определяем коэффициент гидравлического сопротивления одиночного циклона

где k1- поправочный коэффициент на диаметр циклона k1=k

k2- поправочный коэффициент на запыленность газа, k2=0.86

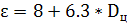

Для циклона УЦ600 справедлива формула для определения коэффициента гидравлического сопротивления :

; ;

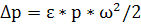

6. Гидравлическое сопротивление циклона определяем по формуле

; ∆P=11.78*1.293*8.84/2=761.5 Па ; ∆P=11.78*1.293*8.84/2=761.5 Па

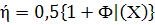

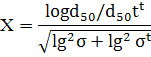

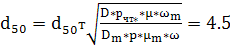

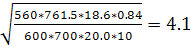

7. Эффективность очистки газа в циклоне определяем по формуле

где Ф(Х) – табличная функция параметра Х равного

Для учета влиянтя отклонения условий труда от типовых используют соотношение

; ;

Определяем параметр Х

Определяем значение Ф(Х)по таблице нормального распределения, представляющее собой полный коэффициент очистки газа , выраженный в долях , Ф(Х)=0.9035 .

В этом случае эффективность очистки газа ή=0.9035 или в процентах 95 %.

3.1 ДИСПЕРСНЫЙ СОСТАВ ПЫЛЕВЫХ ЧАСТИЦ, ДИСПЕРСНОГО СОСТАВА

В технике пылеулавливания принято различать первичные размеры частиц, свойственные им в момент их образования; размеры агрегатированных частиц, возникающих в процессе коагуляции частиц в пылевых трактах; размеры частиц в виде хлопьев и комочков после выделения их из газовой фазы.

В первых двух случаях используется понятие так называемых стоксовских размеров частиц. Под стоксовским размером любой, в том числе агрегатированной, частицы неправильной формы понимается размер сферической частицы, имеющей такую же скорость седиментации, как и данная несферическая частица или агрегат. Из-за трудности определения действительной кажущейся плотности эта величина при определении стоксовского размера частиц обычно принимается равной 1000кг/м3

(1г/м3

). Одни методы и приборы для экспериментального определения дисперсности частиц позволяют находить их фактические размеры, другие - стоксовские диаметры. Кроме того, в одних случаях может быть найдено распределение частиц по первичным размерам, в других - с учетом степени их агрегации в газовых потоках.

При решении большинства вопросов связанных с очисткой газов, основной интерес представляют распределения по стоксовским размерам, приобретаемым частицами в Пыле- и золоулавливающих аппаратах.

Дисперсный состав пыли характеризует пыль с разных сторон. Кроме физических и химических свойств дисперсный состав определяет в значительной степени характер и условия распространения пыли в воздушной среде. Мелкодисперсная пыль осаждается значительно медленнее, а особо мелкодисперсная пыль практически вовсе не осаждается. Таким образом, рассеивание пылевых частиц в воздухе в значительной степени определяется дисперсным составом пыли. Важнейший вопрос пылеулавливания - выбор пылеулавливающего оборудования - решается главным образом на основании дисперсного состава пыли. Точный размер частицы пыли может быть определен диаметром шарообразной формы.

Поэтому для определения размера частицы пользуются понятием эквивалентный, седиментационный диаметры.

Эквивалентный диаметр частиц неправильной формы - диаметр шара, площадь которого одинакова с площадью проекции частицы.

Седиментационный диаметр частиц - диаметр шара, Скорость оседания и плотность которого равны скорости оседания и плотности частицы неправильной формы.

Весь диапазон размеров, частиц разбивают на фракции. Фракции объединяют пылевые частицы, находящиеся в пределах одного1

интервала размеров рекомендуемой шкалы.

График дисперсного состава пыли обычно выполняют в вероятностно-логарифмической системе координат, на оси абрисе откладывают логарифмы размеров(диаметров) частиц, на оси ординат -массу, процентное содержание данной пыли соответствующего размера в процентах. Распределение массы пыли по диаметрам частиц выражается прямой или близкой к ней линией.

Дисперсность пыли также характеризует медианный диаметр. Медианным диаметром d50

называют такой размер частиц, по которому масса частиц пыли мельче d50

составляет 50% всей массы пыли, так же как и масса частиц крупнее d50

.

Результаты дисперсных анализов могут быть изображены графически. Принимая равномерным распределение частиц по размерам внутри каждой фракции, можно построить ступенчатый график, называемый гистограммой, по оси абсцисс откладывают размеры частиц а по оси ординат относительные содержания фракций, то есть процентное содержание каждой фракции, отнесенное к массе всего материала.

Если процентное содержание каждой фракции разделить на разность размеров частиц, принятых в качестве граничных, и найденные значения отложить в системе координат как ординаты точек, абсциссы которых равны среднему для соответствующих фракций размеру частиц, то через полученные точки можно провести плавную дифференциальную кривую распределения частиц по размерам.

Наиболее удобным является графическое изображение результатов дисперсного анализа в виде интегральных кривых D(dч

) или R(dч

), показывающих относительное содержание частиц с размерами больше или меньше данного размера.

Обозначения D и Rна осях ординат соответствуют начальным буквам немецких слое проход и остаток.

Для целого ряда расчетов, в которых используются результаты дисперсных анализов, удобно аналитическое описание функций распределения частиц по размерам. Ненарушенные распределения частиц по первичным размерам чаще всего являются логарифмически-: нормальными. Интегральная кривая для частиц с логарифмически нормальным распределением может быть представлена формулами, что позволяет при соответствующих значениях пользоваться табулированными значениями интеграла вероятности и стандартными программами ЭЦВМ. Интегральные, кривые для частиц с логарифмически нормальными распределениями -удобно строить в вероятностно логарифмической системе координат, в которой они приобретают вид прямых линий. В логарифмически-вероятностной системе координат ось абсцисс начинается от точки на оси ординат- 50%.

Интегральные кривые для частиц с логарифмически нормальным распределением удобно строить в вероятностно-логарифмической системе координат , в которой они приобретают вид прямых линий. Для построения такой системы координат по оси абсцисс в логарифмическом масштабе откладывают значения dч

, а по оси ординат - значения D(dч

) или R(dч

). Приведем расчет в следующем виде:

-

t

/2

dt, где t=(lg(dx

/dm

))/lg𝛅x -

t

/2

dt, где t=(lg(dx

/dm

))/lg𝛅x

t2

=lg 0.02/ 0.7=-0.99 D(dx

)=84%

t4

=lg 0.4/ 0.7=-0.57 D(dч

)=72%

t6

=lg 0.6/ 0.7=-0.32 D(dx

)=63%

t8

=lg 0.8/ 0.7=-0.14 D(dч

)=56%

t10

=0 D(dч

)=50%

t2

=lg 2/ 0.7=0.43 D(dч

)=33%

t2

=lg 3/ 0.7=0.68 D(dч

)=23%

t2

=lg 4/ 0.7=0.86 D(dч

)=20%

t2

=lg 5/ 0.7=0.99 D(dч

)=16%

Поскольку в вероятностно- логарифмической системе координат ось абсцисс начинается от точки на оси ординат, соответствующей 50 %, значения х для D(dx) больше 50% откладываются вверх от начала оси абсцисс, а меньше 50% -вниз.

4. Расчет рукавного фильтра

Расход очищаемых газов Q =4660 г/м3

Концентрация пыли в очищаемых газах 28,5 C°

Плотность пыли 3000 кг/м3

Медианный диаметр частиц dм=20мкм

Фильтровальный материал - лавсан, арт. 86033

Требования к очищаемому газу: содержание пыли не должно превышать 0,3 мг/м ,

КПД вентилятора 0,75; передача к вентилятору - клиноременная.

Ход расчета

Определяем удельную газовую нагрузку в рукавном фильтре:

q=

qH

* С1*С2*С3*С4*С5

где qH

- нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации (глинозем, цемент, керамические красители, уголь, плавиковый шпат, резина, каолин, известняк, сахар, пыль горных пород qH

=2,0);

C1

- коэффициент, характеризующий особенность регенерации фильтрующих элементов (для фильтров с регенерацией путем обратной продувки C1

=0,55...0,7);

С2

— 1 - коэффициент, учитывающий влияние концентрации пыли на удельную газовую нагрузку);

Сз - коэффициент, учитывающий влияние дисперсного состава пыли в газе (для частиц диаметром 20мкм Сз=

1,0);

С4

= 1 - коэффициент, учитывающий влияние температуры;

С5

=0,95 - коэффициент, учитывающий требования к качеству очистки

q=2-0,7*1*1 *0,95=1,33 м3

\( м2

*мин)

Определяем фильтровальную площадь:

F=V/(60q)=4660/(60*l,33)=58,4м2

.

Для указанных условий принимаем два фильтра СМЦ-166Б, каждый из которых имеет фильтровальную поверхность 30м2

τ

.

Определяем гидравлическое сопротивление фильтровальной перегородки, предварительно оценивая длительность цикла фильтрования τ=600с.

Гидравлическое сопротивление фильтровальной перегородки включаетпотери напора за счет самой перегородки (∆РЛ

) и потери за счет осевшей наперегородку пыли (∆ РП

)

∆РП

= ∆РП

+ ∆PП

Величину ∆Рп вычисляем:

∆РП

=КП

µwn

где Кп

- коэффициент, характеризующий сопротивление фильтровальной перегородки, 1/м (зависит от толщины и проницаемости фильтровальной перегородки, количества пыли, оставшейся на перегородке после регенерации, свойств пыли). Для фильтровальных тканей из лавсана, улавливающих цементную пыльКп

= (1100...1500>10б

м"1

;

µ=18,6-10-6

- динамическая вязкость газа, Па*с;

w=0,015 - скорость фильтрования, м/с (таблица 3.16 [1]);

n - показатель степени, зависящий от режима течения газа сквозь перегородку (для ламинарного режима n = 1, для турбулентного n> 1).

∆PП

= 1200-106

-18,6-10-6

-0,015*2=670Па

Вычисляем величину ∆РП

:

∆рП

= µτсвх

w2

K1

где τ=600с - продолжительность фильтровального цикла, с;

свх

- концентрация пыли на входе в фильтр, кг/м3

;

К1

- параметр сопротивления слоя пыли, м/кг; зависит от свойств пыли и порозности слоя пыли на перегородке, K1

=(6,5... 19)*109

м/кг для цемента.

∆Рп

=18,6*10-6

*600*3,34*10-3

*(0,015)2

*19*109

=159Па

∆Рп

=670+159=829Па.

Определяем гидравлическое сопротивление аппарата в целом: ∆Р Ф

= ∆РП+

∆РК

Гидравлическое сопротивление корпуса аппарата ∆РК

определяем, задаваясь коэффициентом гидравлического сопротивления корпуса £к

=2, приведенным к скорости во входном патрубке :

Uвх

= V/(3600*SBX

) = 4660/ (3600*0,3) = 4,3 м/с,

тогда гидравлическое сопротивление корпуса аппарата:

∆РК

= £к

*Uвх

2

*рг

/2=2*4,32

*0,998/2= 18,5Па

∆Рф

= 829+18,5=847,5Па

Определяем мощность ЭД вентилятора при транспортировании газа через фильтр:

N=V*∆Рф

/(3600*1000*ήв

*ήп

)=4660-847,5/(3600-1000-0,75-0,92)=1,6кВт

Заключение

В заключении подводим итог данной работы. Следует отметить важные пункты проведенного анализа табачного производства.

При выборе оборудования для очистки выбросов от зерновой пыли пыли нужно учитывать особенности данной пыли: гидрофильность, малую плотность, значительную парусность, многокомпонентность и др. В настоящее время для очистки выбросов от табачной пыли применяют два вида пылеулавливающего оборудования — циклоны и рукавные фильтры.

Циклоны даже самых совершенных конструкций нецелесообразно применять в качестве единственной ступени очистки в связи с тем, что они не обеспечивают эффективное улавливание тонких фракций пыли. В то же время вполне рационально применять циклоны на первой ступени очистки, до рукавных фильтров.

Улучшение очистки воздуха в рукавных фильтрах может быть достигнуто при применении фильтровальной ткани из синтетических материалов

Циклоны являются одними из простейших пылеулавливающих устройств.

Осаждение пыли в циклонах происходит под действием центробежной силы.

Запыленный газ по воздуховоду подается в цилиндрическую часть циклона где за счет тангенциального ввода приобретает вихревое движение. Частицы пыли под действием центробежной силы отбрасывается к стенкам циклона и ссыпаются по конической его части к разгрузочному отверстию. Обеспыленный воздух отводится из циклона через верхний патрубок.

|