Содержание

Вступление

1. Кинетический и силовой расчёт привода

1.1 Кинематическая схема привода

1.2 Выбор двигателя

1.3 Общее передаточное число и разбиение его по степеням

1.4 Силовые и кинематические параметры привода

2. Расчет клиноременной передачи

2.1 Исходные данные для расчёта передачи

2.2 Механический расчет

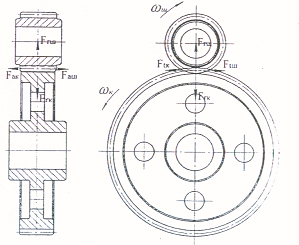

3. Расчет цилиндрической 3.1. Кинематическая схема передачи и исходные данные для расчета

3.2 Выбор материала и определение допустимых напряжений

3.3 Определение геометрических параметров

3.4 Проверочный расчет передачи

3.5 Определение сил в зацеплении (см. рис. 3.3)

4. Расчёт цилиндрической косозубой передачи || ступени

4.1 Кинематическая схема передачи и исходные данные для расчета

4.2 Выбор материала и определение допустимых напряжений

4.3 Определение геометрических параметров

4.4 Проверочный расчет передачи

4.5 Определение сил в зацеплении (см. рис. 3.3)

5. Условный расчет валов

5.1 Определение диаметров входного валаредуктора

6. Определение конструктивных размеров зубчатых колес

6.1 Размеры зубчатых колес цилиндрической передачи I ступени

6.2 Размеры зубчатых колес цилиндрической передачи II ступени

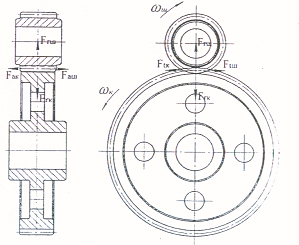

6.3 Определяем размеры цилиндрического колеса (рис.6.1.)

6.4 Определение диаметров выходного вала

7. Конструктивные размеры корпуса и крышки редуктора

7.1 Определение конструктивных размеров корпуса и крышки редуктора, согласно табл. 4.2, 4.3, [1]

7.2 Размеры необходимые для черчения

8. Выбор шпонок и их проверочный расчет

9. Расчёт промежуточного вала редуктора на статическую способность и долговечность

9.1 Расчет вала на несущую способность

9.2 Расчет вала на прочность

10. Расчет подшипников качения

10.1 Определение реакции в опорах

10.2 Определение коэффициентов

10.3 Определение эквивалентной нагрузки

10.4 Определяем долговечность подшипников

10.5 Выбор муфты

10.6 Проверочный расчёт зубчатой муфты

11. Выбор и проверочный расчёт опор скольжения

Литература

Вступление

Развитие народного хозяйства Украины тесно связано с развитием машиностроения, так как материальная мощность современной страны базируется на технике – машинах, механизмах, аппаратах, приводах, которые выполняют разную полезную работу. В наше время нет ни одной области народного хозяйства, где бы не применялись машины и механизмы в широких масштабах. Благодаря этому осуществляется комплексная механизация в промышленности, в сельском хозяйстве, в строительстве, на транспорте. Это заставляет уделять большое внимание при проектировании и усовершенствования конструкций современных машин и механизмов. Машины и механизмы, которые проектируются, должны иметь высокие эксплуатационные показатели, не большое количество энергии и эксплуатационных материалов, должны быть экономичными, как в процессе производства, так и в процессе эксплуатации, удобными и безопасными в обслуживании.

1. Кинетический и силовой расчёт привода

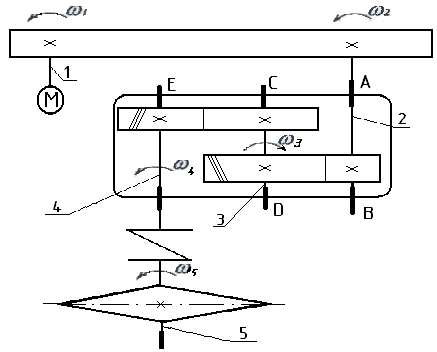

Согласно техническому заданию на курсовой проект по дисциплине «Детали машин» необходимо спроектировать привод цепного конвейера, который состоит из двигателя, клиноременной передачи, двухступенчатого цилиндрического ора и муфты. При проектировании деталей привода использованы современные критерии оценки их работоспособности – прочность, жесткость и износостойкость. Кинематический и силовой расчеты привода

1.1 Кинематическая схема привода

Рис 1.1

Таблица 1.1

Исходные данные для кинематического и силового расчета привода

| Название параметров |

Обозначения в формулах |

Единица измерения |

Величина параметра |

| Окружная сила |

F1 |

Н |

28000 |

| Скорость |

|

м/с |

0,5 |

| Число зубьев |

z |

- |

9 |

| Шаг цепи |

р |

мм |

160 |

| Режим работы |

P |

- |

С |

| Число смен |

T |

- |

1 |

1.2 Выбор двигателя

Работа над курсовым проектом по дисциплине «Детали машин» подготавливает студентов к решению более сложных задач общетехнического характера в своей дальнейшей практической деятельности.

Определяем необходимое усилие на валу 1 двигателя, кВт,

кВт кВт

где

N

5

– усилие на приводном валу 5, кВт

, ηобщ

- общий кпд.

кВт, кВт,

ηобщ

= η12

η23

η34

η45

= 0,95· 0,95· 0,96· 0,98 = 0,85,

гдеη12=

ηкр

=

0,95 – кпд между 1 и 2 валами; η23

= ηцп

· η кр

=

0,96·0,99=0,95 – кпд между 2 и 3 валами; η34

=ηцп·

ηоп

=

0,97·0,99=0,96 – кпд между 3 и 4 валами; η45

= ηм·

ηоп

ηоп

=1·0,99·0,99=0,98 – кпд между 4 и 5 валами.

Средние значения кпд принимаем из [1], табл. 1.1

ηкр

=

0,95-кпд клиноременной передачи;

ηцп

=0,97-кпд цилиндрической передачи;

ηоп

=0,99-кпд в опорах;

ηм

=1,0-кпд муфты.

Принято, что валы привода установлены на подшипниках качения.

Определяем угловую скорость и частоту вращения вала электродвигателя.

рад/с рад/с

где  рад/с – угловая скорость на 5 валу рад/с – угловая скорость на 5 валу

где

- общее передаточное отношение привода. - общее передаточное отношение привода.

, ,

Средние значения ориентировочных передаточных чисел принимаем из [2], табл. 5.5, с 74.

- ориентировочное передаточное число клиноременной передачи; - ориентировочное передаточное число клиноременной передачи;  - ориентировочное передаточное число цилиндрической передачи I ступени; - ориентировочное передаточное число цилиндрической передачи I ступени;  - ориентировочное передаточное число цилиндрической передачи II ступени; - ориентировочное передаточное число цилиндрической передачи II ступени;  - ориентировочное передаточное число муфты. - ориентировочное передаточное число муфты.

Определяем частоту вращения вала 1

об/мин. об/мин.

Выбираем электродвигатель исходя из условий   . .

Из [3], табл.2.4, с.23, выбираем электродвигатель 4АН180М6,

кВт кВт

об/мин и для дальнейших расчётов выполняем переход от об/мин и для дальнейших расчётов выполняем переход от  к к

рад/с рад/с

1.3 Общее передаточное число и разбиение его по степеням

Определяем действительное общее передаточное число привода при выбранном двигателе.

Проводим разбиение  по степеням. по степеням.

Принимаем  ; ;  ; ;  . .

Тогда

1.4 Силовые и кинематические параметры привода

Определяем мощности на валах:

кВт

; кВт

;  кВт

; кВт

;

кВт ; кВт ;  кВт; кВт;

кВт

(див.розд.1.2.1.) кВт

(див.розд.1.2.1.)

Определяем угловые скорости валов:

рад/с; рад/с;

рад/с; рад/с;

рад/с; рад/с;

рад/с; рад/с;

рад/с. рад/с.

Определяем крутящие моменты на валах:

Нм

; Нм

;  Нм; Нм;

Нм; Нм;

Нм

; Нм

;

Нм

. Нм

.

Результаты расчётов сводятся в табл.1.2 и являются исходными данными для всех следующих расчётов.

Таблица 1.2

Результаты кинетического и силового расчётов привода

Параметры

№ вала

|

N, кВт |

ω рад/с |

М,Нм

|

|

|

| 1 |

16,5 |

102,05 |

161,7 |

2,98 |

47,68 |

| 2 |

15,7 |

34,24 |

458,5 |

| 4 |

| 3 |

14,9 |

8,56 |

1740 |

| 4 |

| 4 |

14,3 |

2,14 |

6682 |

| 1 |

| 5 |

13 |

2,4 |

6542 |

2. Расчет клиноременной передачи

Схема клиноременной передачи

Рис 2.1

2.1 Исходные данные для расчёта передачи

Таблица 2.1

Исходные данные для расчета передачи

Параметры

№шва

|

N, кВт |

w, рад/с |

М, Нм |

ид12 |

и добщ |

| 1 |

16,5 |

102,05 |

161,7 |

2,98 |

47,68 |

| 2 |

15,7 |

34,24 |

458,5 |

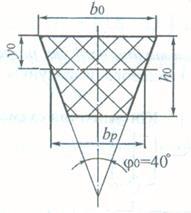

2.2 Механический расчет

Сечение ремня по табл. 5.6 ([8], с. 69)

Рис 2.2

При заданном значении М принимаем сечение ремня (В).

Диаметр меньшего шкива

Минимально допустимый диаметр шкива dmin

= 63 мм

.

Для повышения коэффициента полезного действия передачи, увеличения долговечности и тяговой способности ремней, уменьшение числа ремней принимаем d

1

=100 мм.

Диаметр большего шкива: d

2

=

d

1

·i

кл

=100∙2,98=298

Скорость ремня:  ; ;

где v

– скорость ремня,  м/с. м/с.

Частота вращения ведомого вала  ; ;

где n

2

– частота вращения ведомого вала, об/мин

.; - коэффициент скольжения; принимаем - коэффициент скольжения; принимаем  = 0,01 = 0,01

об/мин

. об/мин

.

Ориентировочное межосевое расстояние

Принимаем a

0

=400 мм.

Длина ремня

; ;

где L

- длина ремня, мм;

; ;

; ;

мм. мм.

В соответствии с ГОСТ 1284.1-80 принимаем L

= 1600 мм.

Окончательное межосевое расстояние

; ;

мм. мм.

Принимаем a

= 500 мм.

Наименьшее расстояние, необходимое для надевания ремня

a

наим

= a

- 0,01L

;

a

наим

= 500-0,01·1600 = 484 мм.

Наибольшее расстояние, необходимое для компенсации вытяжки ремня

a

наиб

= a

- 0,025L

;

a

наиб

= 500-0,025·1600 = 460 мм.

Коэффициент динамичности и режима работы

с

р

= 1,1

Угол обхвата

; ;

где  - угол обхвата, º; - угол обхвата, º;

По табл. 5.7 ( 5, с.71) величина окружного усилия р0

, передаваемого одним ремнем р0

=124 Н (на один ремень)

Допускаемое окружное усилие на один ремень

[р]=р0

×Сα

×СL

×CР

,

где Сα

=1-0,003(180-α1

)=1- 0,003(180-156,24)=0,93

Коэффициент, учитывающий длину ремня

, так как расчетная длина L=1600=L0 , так как расчетная длина L=1600=L0

Коэффициент режима работы Ср

=1, следовательно

[р]=824∙0,93=757

где р0

=814 ( по табл. 5,7 [8], с. 71 )

Окружное усилие

Н Н

Расчетное число ремней  ; ;  . .

Принимаем Z

= 4

3. Расчет цилиндрической 3.1. Кинематическая схема передачи и исходные данные для расчета

Кинематическая схема передачи

Рис.3.1.

Исходные данные для расчета передачи Таблица 3.1.

параметры

№ вала

|

N, кВт |

ω, рад/с |

M,Нм |

ид34 |

идобщ |

| 2 |

15,7 |

34,24 |

458,5 |

4,0 |

47,68 |

| 3 |

14,9 |

8,56 |

1740 |

3.2 Выбор материала и определение допустимых напряжений

Материалы зубчатых колес

Для уравновешивания долговечности шестерни и колеса, уменьшения вероятности заедания и лучшей приработки твердость зубьев шестерни необходимо выбирать большей, чем твердость колеса: НВш

= НВк

+

(20…50).

Так как к габаритам передачи не накладываются жесткие условия, то для изготовления зубчатых колес, из [6], принимаем материалы для шестерни – сталь 50

, для колеса – сталь 40.

Параметры материалов зубчатых колес сводим в таблицу 3.2.

Таблица 3.2

Материалы зубчатых колес.

| Материал |

Термообработка |

Предел теку-чести, σт, МПа |

Твердость, НВ |

| Шестерня |

Сталь 50 |

нормализация |

380 |

180 |

| Колесо |

Сталь 40 |

нормализация |

340 |

154 |

Допустимые контактные напряжения:

, ,

где σН

lim

– граница контактной долговечности поверхности зубцов, соответствует базовому числу циклов изменения напряжений NН0

= 30 НВ2,4

, (при твердости поверхности зубьев ≤350 НВ,

σН

lim

b

= 2 НВ

+70):

σН

l

im

b

ш

= 2·180+70=430МПа, σН

lim

b

к

=2· 154 + 70=378 МПа;

NН0ш

= 30·1802,4

= 7,76·106

, NН0к

= 30 · 1542,4

= 5,3·106

;

S

Н

– коэффициент безопасности (запас прочности), учитывается от термообработки и характера нагрузок, принимаем S

Н

= 1,1, [6];

КН

L

– Коэффициент долговечности, который учитывает время службы и режим нагрузок передачи, определяется из соотношения NН0

и дополнения (NΣ

·КНЕ

); КНЕ

– коэффициент интенсивности режима нагрузки, из [6], табл. 1.1, для легкого режима принимаем КНЕ

= 0,06.

NΣ

- суммарное число циклов нагрузки зубьев за все время службы передачи:

, ,

где Lh

–время службы передачи, для односменной работы Lh

=1·104

час.

, ,  . .

NΣш

· КНЕ

=1,96 · 108

· 0,06 = 1,17 · 106

< NН0ш

= 7,76 · 106

,

NΣк

· КНЕ

= 0,49 · 108

· 0,06 =2,9 · 106

< NН0ш

=

5,3 ·106

.

Так как в обоих случаях NН0

>NΣ

· КНЕ

, то коэффициент долговечности

, ,

. .

Мпа

; Мпа

;  МПа МПа

Допустимые напряжения на изгиб.

, ,

где σF

limb

– граница выносливости поверхности зубцов при изгибе, соответствует базовому числу циклов смены напряжений NFо

= 4 · 106

, [6], (при твердости поверхности зубьев ≤350 НВ,

σF

limb

= НВ

+ 260):

σF

limb

ш

= 180 +260 = 440МПа,

σF

limb

к

= 154 + 260 = 414 МПа;

SF

–

коэффициент безопасности (запас прочности), из [2], принимаемSF

= 1,8, KFL

– коэффициент долговечности, который учитывает время службы и режим нагрузок передачи, определяется соотношением NF0

и (NΣ

KF

Е

); KF

Е

– коэффициент интенсивности режима нагрузки, из [6], табл. 1.1, для легкого режима принимаем KF

Е

= 0,02.

NΣ

m

·KF

Е

= 1,05·108

·0,02 = 2,1·106

< NF0

= 4·106

,

NΣк

·KF

Е

= 0,26·108

·0,02 = 0,52·106

< NF0

= 4·106

.

Так как в обоих случаях NF0

> NΣ

KF

Е

, то согласно [ ], коэффициент долговечности:

; ;  . .

KFC

- коэффициент реверсивности нагрузки, для нереверсивной передачиКН

L

– 1,0, [6].

; ;

Допустимые максимальные контактные напряжения.

[σН

]max

= 2,8 σТ

.

[σН

]max

ш

= 2,8·380 = 1064 МПа

, [σН

]max

к

=2,8·340=952 МПа.

Допустимые максимальные напряжения на изгиб.

[σF

]max

= 0,8 σТ

.

[σF

]max

ш

= 0,8·380 = 304 МПа.,

[σF

]max

к

=

0,8·340 = 272 МПа

.

3.3 Определение геометрических параметров

Межосевое расстояние.

Из условий контактной усталости поверхности зубьев:

, ,

где Ка

– коэффициент межосевого расстояния, из [6], для косозубых передач Ка

= 4300 Па1/3

;  - коэффициент ширины зубчатого венца по межосевому расстоянию, из [6], для косозубой передачи принимаем - коэффициент ширины зубчатого венца по межосевому расстоянию, из [6], для косозубой передачи принимаем

ψ

ba

= 0,45; и

= ид

34

= 4;

КНβ

– коэффициент распределения нагрузки по ширине венца зубчатого колеса, из [6], табл.1.2, в зависимости от ψ

bd

= 0,5 ψ

ba

(и+

1) = 0,5 · 0,45 · (4+1) = 1,13, для косозубой передачи КНβ

= 1,046;[σН

] – наименьшее из двух значений (шестерни и колеса) допустимых контактных напряжений, МПа

.

, ,

Определение модуля.

Первоначальное значение расчетного модуля зубьев определяется

где β

– угол наклона зубьев, для косозубой передачи β

= 20°;

Zш

– число зубьев шестерни, согласно [6] принимаем Zш

= 20;

Zш

– число зубьев колеса, Zк

= Zш

и

= 20·4 = 80.

Согласно [6], табл.1.3, принимаем m

п

=

5 мм.

- ширина: b

к

= ψ

d

а

аw

= 0,45 · 266 = 119,7 мм.

Принимаем b

к

= 120 мм.

3.4 Проверочный расчет передачи

Расчет на контактную усталость.

где ZН

– коэффициент, учитывающий форму спряженных поверхностей зубьев: для косозубых - ZН

= 1,75, [6];

ZМ

= 275 · 103

Па1/2

- коэффициент учитывающий механические свойства материалов зубчатых колес, [6];

ZЕ

- коэффициент суммарной длинны контактный линий спряженных зубьев: для косозубых - ZЕ

= 0,8, [6];

КН

= КНа

КН β

КН

V

– коэффициент нагрузки : КНа

– коэффициент распределения нагрузки между зубьями из [6], табл. 1.4, КН а

= 1,15; КН β

= 1,046, см. разд.3.3.1, КН

V

– коэффициент динамической нагрузки, из [6], табл. 1.4, при

; К

HV

=1.02; КН

=1,15∙1,046∙1,02=1,22. ; К

HV

=1.02; КН

=1,15∙1,046∙1,02=1,22.

Так как σН

= 363 находится в пределах (0,9…1,0)[σН

], то расчет можем считать завершенным:  . .

Расчет на контактную прочность.

, ,

где Кп

=2,2, [σН

]max

– наименьшее из двух значений (шестерни и колеса) допустимых максимальных контактных напряжений, МПа

Условие выполняется.

расчет на усталость при изгибе.

Определяем отдельно для шестерни и колеса по формуле

, ,

где - Y

F

- коэффициент формы зуба, из [6], табл. 1.7, по эквивалентному числу зубьев Z

V

,

для косозубой передачи:  , YFш

=3,92; , YFш

=3,92;  ,YFк

= 3,6. ,YFк

= 3,6.

Y

E

- коэффициент перекрытия зубьев, согласно [6] принимаем Y

E

=1,0.

Yβ

- коэффициент наклона зубьев, согласно [6] для косозубых передач принимается:

КF

= КFа

К Fβ

КF

V

- коэффициент нагрузки: КFа

– коэффициент распределения нагрузки между зубьями для косозубых - КFа

=1,0, [6], табл. 1,8; К Fβ

–коэффициент

Геометрические размеры цилиндрической зубчатой передачи

Рис 3.2.

Геометрический расчет передачи (см. рис. 3.2).

Межосевое расстояние

Принимаем аw

= 266 мм.

Уточняем угол наклона зубьев

Размеры шестерни:

- делительный диаметр:

- диаметр вершин зубьев: d

аш

= d

ш

+ 2mn

= 106,4+ 2 · 5= 116,4мм;

- диаметр впадин: d

ƒш

= d

ш

– 2,5mn

= 106,4 – 2,5 · 5= 93,9мм;

- ширина: b

ш

=b

к

+ 5 мм

= 120 + 5 = 125 мм.

Размеры колеса:

-делительный диаметр

- диаметр вершин зубьев:d

ак

= d

к

+ 2mn

= 425,5 +2 · 5 = 696 мм

;

- диаметр впадин: d

ƒк

= d

к

– 2,5mn

= 425,5 – 2,5 · 5 = 413 мм;

распределения нагрузки по ширине венца зубчатого колеса, из [6], табл. 1.9, в зависимости от ψ

ba

= 1, 13 (см. разд. 3.3.1.) для косозубой передачи К Fβ

= 1,09; КF

V

- коэффициент динамической нагрузки, выбирается из табл. 1.10, [6], при КF

V

= 1,05; КF

= 1,00 · 1,09 · 1,05 = 1,14.

Условия выполняются.

Расчет на прочность при изгибе.

Выполняется отдельно для шестерни и колеса при действии кратковременных максимальных нагрузок (в период пуска двигателя).

σF

ma

х

= σF

Кп

≤ [σF

]max΄

где Кп

– коэффициент перегрузки, из [2], табл. 1, с. 249 - Кп

=2,2.

σF

ma

х ш

= 114 · 2,2 = 250,8 МПа

≤ [σF

]max

ш

= 304 МПа,

σF

ma

х к

= 92 · 2,2 = 202,4 МПа

≤ [σF

]max

к

= 272 МПа.

Условия выполняются.

3.5 Определение сил в зацеплении (см. рис. 3.3)

- окружная сила

- радиальная сила

- осевая сила Fаш

= Fак

= F

t

к

tgβ

= 8651· tg

19,95

0

= 3139 Н

Схема сил в зацеплении

Рис.3.3.

4. Расчёт цилиндрической косозубой передачи || ступени

4.1 Кинематическая схема передачи и исходные данные для расчета

Кинематическая схема передачи

Рис.4.1.

Исходные данные.

Таблица 4.1.

Исходные данные для расчета передачи

параметры

№ вала

|

N, кВт |

ω, рад/с |

M,Нм |

ид34 |

идобщ |

| 3 |

14,9 |

8,56 |

1740 |

4 |

47,68 |

| 4 |

14,3 |

2,14 |

6682 |

4.2 Выбор материала и определение допустимых напряжений

Материалы зубчатых колес.

Для уравновешивания долговечности шестерни и колеса, уменьшения вероятности заедания и лучшей приработки твердость зубьев шестерни необходимо выбирать большей, чем твердость колеса: НВш

= НВк

+

(20…50).

Так как к габаритам передачи не накладываются жесткие условия, то для изготовления зубчатых колес, из [6], принимаем материалы для шестерни – сталь 50

, для колеса – сталь 40.

Параметры материалов зубчатых колес сводим в таблицу 3.2.

Таблица 4.2.

Материалы зубчатых колес

| Материал |

Термообработка |

Предел теку-чести, σт, МПа |

Твердость, НВ |

| Шестерня |

Сталь 50 |

нормализация |

380 |

180 |

| Колесо |

Сталь 40 |

нормализация |

340 |

154 |

Допустимые контактные напряжения:

, ,

где σН

lim

– граница контактной долговечности поверхности зубцов, соответствует базовому числу циклов изменения напряжений NН0

= 30 НВ

2,4

, (при твердости поверхности зубьев ≤350 НВ,

σН

lim

b

= 2 НВ

+70):

σН

l

im

b

ш

= 2·180+70=430МПа, σН

lim

b

к

=2· 154 + 70=378 МПа;

NН0ш

= 30·1802,4

= 7,76·106

, NН0к

= 30 · 1542,4

= 5,3·106

;

KFL

– коэффициент долговечности, который учитывает время службы и режим нагрузок передачи, определяется соотношением NF0

и (NΣ

KF

Е

); KF

Е

– коэффициент интенсивности режима нагрузки, из [6], табл. 1.1, для легкого режима принимаем KF

Е

= 0,02.

NΣ

m

·KF

Е

= 1,05·108

·0,02 = 2,1·106

< NF0

= 4·106

,

NΣк

·KF

Е

= 0,26·108

·0,02 = 0,52·106

< NF0

= 4·106

.

Так как в обоих случаях NF0

> NΣ

KF

Е

, то согласно [ ], коэффициент долговечности:

; ;

. .

KFC

- коэффициент реверсивности нагрузки, для нереверсивной передачи КН

L

– 1,0, [6].

; ;

Допустимые максимальные контактные напряжения.

[σН

]max

= 2,8 σТ

.

[σН

]max

ш

= 2,8·380 = 1064 МПа

, [σН

]max

к

=2,8·340=952 МПа.

Допустимые максимальные напряжения на изгиб.

[σF

]max

= 0,8 σТ

.

[σF

]max

ш

= 0,8·380 = 304 МПа.,

[σF

]max

к

=

0,8·340 = 272 МПа

.

4.3 Определение геометрических параметров

Межосевое расстояние.

Из условий контактной усталости поверхности зубьев:

, ,

где Ка

– коэффициент межосевого расстояния, из [6], для косозубых передач Ка

= 4300 Па1/3

;  - коэффициент ширины зубчатого венца по межосевому расстоянию, из [6], для косозубой передачи принимаем - коэффициент ширины зубчатого венца по межосевому расстоянию, из [6], для косозубой передачи принимаем

ψ

ba

= 0,45; и

= ид

34

= 4;

КНβ

– коэффициент распределения нагрузки по ширине венца зубчатого колеса, из [6], табл.1.2, в зависимости от ψ

bd

= 0,5 ψ

ba

(и+

1) = 0,5 · 0,45 · (4+1) = 1,13, для косозубой передачи КНβ

= 1,046;[σН

] – наименьшее из двух значений (шестерни и колеса) допустимых контактных напряжений, МПа

.

, ,

Определение модуля.

Первоначальное значение расчетного модуля зубьев определяется

S

Н

– коэффициент безопасности (запас прочности ), зависит от термообработки и характера нагрузок, принимаем S

Н

= 1,1, [6];

КН

L

– Коэффициент долговечности, который учитывает время службы и режим нагрузок передачи, определяется из соотношения NН0

и дополнения (NΣ

·КНЕ

); КНЕ

– коэффициент интенсивности режима нагрузки, из [6], табл. 1.1, для легкого режима принимаем КНЕ

= 0,06.

NΣ

- суммарное число циклов нагрузки зубьев за все время службы передачи:

, ,

где Lh

–время службы передачи, для односменной работы Lh

=1·10 4

час.

, ,  . .

NΣш

· КНЕ

=0,49 · 108

· 0,06 = 2,94 · 106

< NН0ш

= 7,76 · 106

,

NΣк

· КНЕ

= 0,12 · 108

· 0,06 = 0,72 · 106

< NН0ш

=

5,3 ·106

.

Так как в обоих случаях NН0

>NΣ

· КНЕ

, то коэффициент долговечности

, ,

. .

Мпа

; Мпа

;  МПа МПа

Допустимые напряжения на изгиб.

, ,

где σF

limb

– граница выносливости поверхности зубцов при изгибе, соответствует базовому числу циклов смены напряжений NFо

= 4 · 106

, [6], (при твердости поверхности зубьев ≤350 НВ,

σF

limb

= НВ

+ 260):

σF

limb

ш

= 180 +260 = 440МПа,

σF

limb

к

= 154 + 260 = 414 МПа;

SF

–

коэффициент безопасности (запас прочности), из [2], принимаемSF

= 1,8,

где β

– угол наклона зубьев, для косозубой передачи β

= 20°;

Zш

– число зубьев шестерни, согласно [6] принимаем Zш

= 20;

Zш

– число зубьев колеса, Zк

= Zш

и

= 20·4 = 80.

Согласно [6], табл.1.3, принимаем m

п

=

8,0 мм

.

- ширина: b

к

= ψ

d

а

аw

= 0,45 · 425 = 191,25 мм

.

Принимаем b

к

= 220 мм

.

4.4 Проверочный расчет передачи

Расчет на контактную усталость. распределения нагрузки по ширине венца зубчатого колеса, из [6], табл. 1.9, в зависимости от ψ

ba

= 1, 13 (см. разд. 3.3.1.) для косозубой передачи К Fβ

= 1,09; КF

V

- коэффициент динамической нагрузки, выбирается из табл. 1.10, [6], при ν = 1,77 м/с, КF

V

= 1,05; КF

= 1,00 · 1,09 · 1,05 = 1,14.

Условия выполняются.

Расчет на прочность при изгибе.

Выполняется отдельно для шестерни и колеса при действии кратковременных максимальных нагрузок (в период пуска двигателя).

σF

ma

х

= σF

Кп

≤ [σF

]max΄

где Кп

– коэффициент перегрузки, из [2], табл. 1, с. 249 - Кп

=2,0.

σF

ma

х ш

= 103 · 2,2 = 226,6 МПа

≤ [σF

]max

ш

= 304 МПа,

σF

ma

х к

= 84 · 2,2 = 184,8 МПа

≤ [σF

]max

к

= 272 МПа.

Условия выполняются.

4.5 Определение сил в зацеплении (см. рис. 3.3)

- окружная сила

- радиальная сила

- осевая сила Fаш

= Fак

= F

t

к

tgβ

= 20470 · tg

20° = 7450 Н

Схема сил в зацеплении

Рис.4.3.

где ZН

– коэффициент, учитывающий форму спряженных поверхностей зубьев: для косозубых - ZН

= 1,75, [6];

ZМ

= 275 · 103

Па1/2

- коэффициент учитывающий механические свойства материалов зубчатых колес, [6];

ZЕ

- коэффициент суммарной длинны контактный линий спряженных зубьев: для косозубых - ZЕ

= 0,8, [6];

КН

= КНа

КН β

КН

V

– коэффициент нагрузки : КНа

– коэффициент распределения нагрузки между зубьями из [6], табл. 1.4, КН а

= 1,15; КН β

= 1,046, см. разд.3.3.1, КН

V

– коэффициент динамической нагрузки, из [6], табл. 1.4, при

; К

HV

=1.02; КН

=1,15∙1,046∙1,02=1,22. ; К

HV

=1.02; КН

=1,15∙1,046∙1,02=1,22.

Так как σН

= 363 находится в пределах (0,9…1,0)[σН

], то расчет можем считать завершенным:  . .

Расчет на контактную прочность.

, ,

где Кп

=2,2, [σН

]max

– наименьшее из двух значений (шестерни и колеса) допустимых максимальных контактных напряжений, МПа

Условие выполняется.

расчет на усталость при изгибе.

Определяем отдельно для шестерни и колеса по формуле

, ,

где - Y

F

- коэффициент формы зуба, из [6], табл. 1.7, по эквивалентному числу зубьев Z

V

,

для косозубой передачи:  , YFш

=3,92; , YFш

=3,92;  ,YFк

= 3,6. ,YFк

= 3,6.

Y

E

- коэффициент перекрытия зубьев, согласно [6] принимаем Y

E

=1,0.

Yβ

- коэффициент наклона зубьев, согласно [6] для косозубых передач принимается:

КF

= КFа

К Fβ

КF

V

- коэффициент нагрузки: КFа

– коэффициент распределения нагрузки между зубьями для косозубых - КFа

=1,0, [6], табл. 1,8; К Fβ

–коэффициент

Геометрические размеры цилиндрической зубчатой передачи

Рис 4.2.

Геометрический расчет передачи (см. рис. 4.2).

Межосевое расстояние

Принимаем аw

= 425 мм

.

Уточняем угол наклона зубьев

Размеры шестерни:

- делительный диаметр:

- диаметр вершин зубьев: d

аш

= d

ш

+ 2mn

= 170 + 2 · 8,0 = 186мм;

- диаметр впадин: d

ƒш

= d

ш

– 2,5mn

= 170 – 2,5 · 8,0 = 150 мм

;

- ширина: b

ш

b

к

+ 5 мм

= 220 + 5 = 225 мм

.

Размеры колеса:

-делительный диаметр

- диаметр вершин зубьев:d

ак

= d

к

+ 2mn

= 680 +2 · 8,0 = 696 мм

;

- диаметр впадин: d

ƒк

= d

к

– 2,5mn

= 680 – 2,5 · 8,0 = 660 мм;

5. Условный расчет валов

При отсутствии данных о моменте изгиба, диаметр вала определяют приблизительно по известному крутящему моменту из условий прочности на кручение по заниженным значениям допустимых напряжений:

где i-

номер вала, j

- номер участка ступенчатого вала, Мi

- крутящий момент на i-

тому валу, принимаем из табл.

1.2. Согласно рекомендаций [4], с.53, принимаем пониженные допускаемые напряжения кручения, для валов редукторов общего назначения, [τк

] = 25 МПа.

5.1 Определение диаметров входного валаредуктора

Схема входного вала редуктора

Рис. 5.1.

Согласно [7], с. 6 полученный диаметр округляем до ближнего большего значения из стандартного ряда Ra

40 ГОСТ6636-69.

Принимаем d

21

= 50 мм.

Диаметры других участков вала выбираем из стандартного ряда Ra

40 ГОСТ6636-69.

Принимаем d

22

=60 мм

d

23

= 60 мм

d

24

= 65 мм.

.2. Определение диаметров промежуточного вала редуктора

Схема промежуточного вала редуктора

Рис. 5.1.

6. Определение конструктивных размеров зубчатых колес

6.1 Размеры зубчатых колес цилиндрической передачи

I

ступени

Устанавливаем способ изготовления шестерни и вала – вместе или отдельно. Согласно рекомендаций [1], если  - отдельно, - отдельно,  – вместе, где d

fш

- диаметр впадин шестерни (d

fш

= 200,7 мм

, см. разд.3.3.3.11),

d

вш

- диаметр участка вала под шестерню (d

вш

= 60 мм

,

см. разд. 5.2) – вместе, где d

fш

- диаметр впадин шестерни (d

fш

= 200,7 мм

, см. разд.3.3.3.11),

d

вш

- диаметр участка вала под шестерню (d

вш

= 60 мм

,

см. разд. 5.2)

-выполняем вместе. -выполняем вместе.

6.2 Размеры зубчатых колес цилиндрической передачи

II

ступени

Устанавливаем способ изготовления шестерни и вала – вместе или отдельно. Согласно рекомендаций [1], если  - отдельно, - отдельно,  – вместе где d

fш

– диаметр впадин шестерни,,d

fш

=150 мм,

d

вш

- диаметр участка вала под шестерню d

вш

=

d

24

=75 мм. – вместе где d

fш

– диаметр впадин шестерни,,d

fш

=150 мм,

d

вш

- диаметр участка вала под шестерню d

вш

=

d

24

=75 мм.

-

выполняется отдельно. -

выполняется отдельно.

6.3 Определяем размеры цилиндрического колеса (рис.6.1.)

Схема колеса зубчатого

Рис.6.1.

Согласно [7], с.6 полученный диаметр округляем до ближайшего большего значения из стандартного ряда Ra

40 ГОСТ6636-69.

Принимаем d

31

= 70 мм

.

Диаметры других участков вала выбираем из стандартного ряда Ra

40 ГОСТ6636-69.

Принимаем d

32

= 75 мм

;

d

33

= 80 мм

.

6.4 Определение диаметров выходного вала

Схема выходного вала редуктора

Рис. 5.2.

Согласно [7], с.6 полученный диаметр округляем до ближайшего большего значения из стандартного ряда Ra

40 ГОСТ6636-69.

Принимаем d

41

= 110 мм

.

Диаметры других участков вала выбираем из стандартного ряда Ra

40 ГОСТ6636-69.

Принимаем d

42

= 115 мм

;d

43

= 120 мм

;d

44

= 130 мм

.

d

45

= 140 мм.

Общая ширина зубчатого венца в=

220 мм.

Диаметр ступицы d

с

= 1,6d

в

= 1,6 · 130 = 208 мм

Длина ступицы lс

= (1,2…1,5)d

в

= 1,5 · 130 = 195 мм

.

Принимаем 220 мм

Толщина обода δ0

= (2,5…4)mn

4 · 8 = 32 мм

Толщина диска с

= (0,2…0,4)b

= 0,4·220 = 88 мм

Принимаем 90 мм

.

Диаметр отверстий в диске d

отв

= 0,25[d

об

–(d

в

+ 2 δст

)],

где , d

об

= df

ш

- 2 δ0

= 660 – 2 · 39 = 582 мм

.

, d

об

= df

ш

- 2 δ0

= 660 – 2 · 39 = 582 мм

.

d

отв

= 0,25[582–(130+ 2 ·

39)] = 93,5 мм

,

принимаем d

отв

= 95 мм

.

Диаметр центров отверстий в диске

d

0

= 0,5(d

в

2 δс

+d

об

) = 0,5 · (130 +2 · 38 + 582) = 395 мм

.

7. Конструктивные размеры корпуса и крышки редуктора

7.1 Определение конструктивных размеров корпуса и крышки редуктора, согласно табл. 4.2, 4.3, [1]

Толщина стенки корпуса редуктора:

δ

= 0,025aw

+ 3 = 0,025 · 425 + 3 = 13,6 ≈ 14 мм

,

где aw

– межосевое расстояние зубчатых передач редуктора.

Толщина стенки крышки редуктора:

δ1

= 0,02аw

+ 3 = 0,02 · 425 + 3 = 11,5 ≈ 12 мм

.

Толщина верхнего фланца корпуса:

S

= (1,5…1,75) · δ

=(1,5…1,75) ∙14 = 21…24,5 = 24 мм

.

Толщина нижнего фланца корпуса:

S

2

= 2,35 δ

= 2,35 ∙14 = 32,9 ≈ 33мм.

Толщина фланца крышки редуктора:

S

1

= (1,5…1,75) · δ1

=(1,5…1,75) ·12 = 18…21 = 20 мм

.

Диаметр фундаментных болтов:

d

1

= 0,072aw

+ 12 = 0,072 · 425 + 12 = 37,9 ≈ 39 мм

,

Диаметр болтов, стягивающих корпус и крышку возле бобышек:

d

2

= (0,7…0,75) ·d

1

=(0,7…0,75) ∙39 = 27,3…29,25 = 27 мм

.

Диаметр болтов, стягивающих фланцы корпуса и крышки редуктора:

d

3

= (0,5…0,6) ·d

1

=(0,5…0,6) ∙24 = 12…14,4 = 14мм.

Ширина опорной поверхности нижнего фланца корпуса:

m

= k + 1,5 δ

= 60 + 1,5 ∙ 14 = 81мм.

Толщина ребер корпуса:

с1

= (0,8…1) · δ

= (0,8…1) ·∙14 = 10,4…14 = 12мм.

7.2 Размеры необходимые для черчения

Минимальный зазор между колесом и корпусом:

b

= 1,2 δ

= 1,2 · 14 = 16,8 мм

.

Расстояние от внутренней стенки до торца вращающейся детали:

е1

= (1,0…1,2) ∙

δ

= (1,0…1,2) ∙14 = 14…16,8 = 12мм.

Расстояние от внутренней стенки до радиального торца вращающейся детали:

е2

= (0,5…1,0) ∙ δ

= (0,5…1,0) ∙14 = 7,0…14 = 10мм.

Расстояние от окружности выступов наибольшего колеса до дна редуктора: b

0

= (0,5…10)m

= (5…10) ∙8 = 50…80мм.

Размеры отверстий под подшипники редуктора принимаем в зависимости от размеров подшипника, согласно рекомендаций с. 141, [1].

Оставшиеся необходимые геометрические размеры корпуса и крышки принимаем конструктивно на основе рекомендаций с. 140-8. Эскизная компоновка редуктора

8. Выбор шпонок и их проверочный расчет

Выполняем проверочный расчет шпонки на смятие. Результаты расчетов сводим в таблицу 8.2.

Таблица 8.2.

Результаты проверочных расчетов шпонок на смятие

Схема шпоночного соединения

Рис. 8.1.

Для передачи крутящего момента зубчатые колеса, шкивы, муфты соединяются с валами при помощи призматических шпонок.

Геометрические размеры поперечных сечений (b, h) призматических шпонок выбираем в зависимости от диаметров валов. Длины шпонок принимаем на 5…10 мм

меньше длин ступиц в ряду стандартных значений, приведенных в табл.5.19, [1].

В качестве материала шпонок используем – Сталь 45, нормализованную [σзм

] = 140 МПа

и [τзр

] = 100 МПа, с.

191, [1].

Размеры сечений шпонок и пазов по ГОСТ 10748-79 выбираем из табл. 5.19, [1] и сводим в таблицу 8.1

Таблица 81

Параметры и размеры шпоночных соединений

| Номер вала и название шпонки |

Диам. вала d1 мм |

Мкр,

Нм

|

Размеры шпонки, мм |

| b |

h |

l |

t1 |

t2 |

| 2– шпонка под ведомый шкив клиноременной передачи |

50 |

458,5 |

18 |

11 |

80 |

7 |

4,4 |

| 2- шпонка под шестерню цилиндрической передачи I ступени |

55 |

458,5 |

20 |

12 |

90 |

7,5 |

4,9 |

| 3 – шпонка под колесо цилиндрической передачи I ступени |

75 |

1740 |

22 |

14 |

100 |

9 |

5,4 |

| 3 – шпонка под шестерню цилиндрической передачи II ступени |

75 |

1740 |

22 |

14 |

100 |

9 |

5,4 |

| 4 – шпонка под колесо цилиндрической передачи II ступени |

130 |

6542 |

36 |

20 |

180 |

12 |

8,4 |

| 4 – шпонка под зубчатую муфту |

110 |

6542 |

32 |

18 |

150 |

11 |

7,4 |

При эскизном проектировании размещаем детали передач (шестерни и зубчатые колеса), валы, подшипники, складываем эскизную компоновку цилиндрического редуктора.

По определенном размерам зубчатых передач, валов, корпуса и крышки(см. разд. 3, 4, 5, 6,) строим на миллиметровой бумаге формата А1 эскиз коническо – цилиндрического редуктора, в масштабе 1:4. При оформлении эскиза редуктора вычерчиваем конструкцию колес и его корпуса. Подшипники и болтовые соединения вычерчиваем упрощенно.

Подшипники качения выбираются из [3], ориентируясь на диаметры валов и характер нагрузки в передачах. В нашем случае выбираем подшипники №7312, №7314, №7224. В зависимости от их номера, который вмещает сведения о типе и серии подшипника выписываем габаритные размеры, которые используем в эскизной компоновке.

Размеры крышек под подшипники редуктора принимаем в зависимости от размеров подшипников, согласно рекомендаций с. 14.1, [1].

Другие необходимые геометрические размеры принимаем конструктивно, на основе рекомендаций с. 140-143, [1].

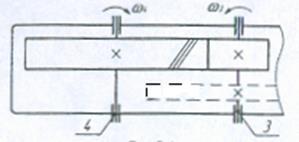

Для расчетов промежуточного вала из компоновочного чертежа прямым измерением определяем расстояние между точками приложения сил: l

1

= 108мм,

l

2

= 184мм

иl

3

= 156мм

.

После согласования параметров редуктора, проверочных расчетов валов и подшипников качения, чертим общий вид 143, [1].проверочный расчет шпонок на срез. Результаты вносим в таблицу 8.3.

Таблица 8.3

Результаты проверочного расчета шпонок на срез

Условия прочности на деформации смятия и срез выполняются.

Порядок построения сил выполняем в следующей последовательности:

- вычерчиваем кинематическую схему привода;

- обозначаем опоры валов латинскими буквами А, В, С, D, E, F, обозначаем точки приложения сил К1

, К2

, К3

, К4

, приводим пространственную систему координат X, Y, Z к которой осуществляется привязка действующих сил;

- выполняем построения схемы сил в точках их приложения, способность и долговечность

9. Расчёт промежуточного вала редуктора на статическую способность и долговечность

9.1 Расчет вала на несущую способность

Силы, действующие на вал во время работы редуктора:

- силы, действующие на цилиндрическую шестерню II ступени: окружная сила Ft

ш

= 20470 Н,

Радиальная сила Fr

ш

=7928 Н;

Осевая сила Fa

ш

=7450 Н.

- силы, действующие на цилиндрическое колесо I ступени Ftk

= 8651 Н;

радиальная сила Frk

= 3349 Н;

осевая сила F

ак

= 3139 Н.

Вычерчиваем расчетную схему вала (рис.9.1) и определяем размеры между опорами и точками приложения сил (расстояние определяем по первой эскизной компоновке редуктора измерением, допустив, что силы приложенные по середине колеса и шестерни): l

1

= 108 мм,

l

2

= 184 мм

,l

3

= 156 мм.

Находим реакции в опорах от сил в вертикальной и горизонтальной плоскости:

- в вертикальной х

0у

ΣМ

F

(

D

)

=0.

. .

RDX

= RCX

–

Fr

ш

+

Frk

= 7262 - 7928 + 3349 = 2683 Н

- в горизонтальной z

Ox

ΣМ

F

(

D

)

=0

ΣМ

F

(

D

)

= - Ft

ш

∙(

l

1

+

l

2

)+

Ftk

∙

l

1

+

Rc

z

(

l

1

+

l

2

+

l

3

) = 0

RDZ

= - Rc

z

+

Ft

ш

+

Ftk

= - 11256 + 20470 – 8651 = 562Н

Выполняем построения эпюр моментов изгиба в вертикальной и горизонтальной плоскостях, суммарного крутящего момента и изгиба.

Момент изгиба в вертикальной плоскости:

в m.K3

: МК3

= RDX

· l

1

=2683 · 0,108 = 290 Нм;

в m.K4

: МК4

= RCX

· l

3

=7262 · 0,156 = 1132,8 Нм;

Момент изгиба в горизонтальной плоскости

в m.K4

: МК4

= RDz

· l

1

=

562 · 0,108 = 61Нм;

Суммарный момент изгиба определяется по формуле:

в m.K3

:

в m.K4

:

Определяем приведенный (эквивалентный) момент в опасном сечении.

Исходя из анализа построенных эпюр моментов опасное сечение вала находится на шестерне цилиндрической передачи II ступени (точка К4

).

Значение эквивалентного момента в m.K4

:

. .

– коэффициент, табл. 5.3., [1] для материала вала

– сталь 40. [σ1

], σ0

- допустимые напряжения для материала вала соответственно при симметричном и при пульсирующем циклах нагрузки, табл. 5.3., [1].

Определяем диаметр вала в опасном сечении:

Полученный диаметр округляем до ближайшего большего значения из стандартного ряда R

а

40 ГОСТ 6636-69.

С учетом шпоночного паза принимаем d

32

= 75мм.

Диаметр вала в этом сечении, принятый в условном расчете

d

32

= 75,0мм,

т.е. условие выполняется.

9.2 Расчет вала на прочность

Для опасного сечения быстроходного вала, который имеет конструктивный концентратор напряжений – переход от меньшего диаметра к большему (между участками под подшипник и шестерню), определяем характеристики напряжений, [1], с.173- 185.

- границы выносливости:

для напряжений изгиба при симметричном цикле:

σ

-1

= 043σВ

=0,43 · 800 = 344 МПа, σ

m

= 0 МПа;

для напряжений кручения при пульсирующем цикле:

τ-1

= 0,58 σ

-1

= 0,58 · 344 = 199,52 МПа; τm

= τа

=2,79 МПа;

-амплитуды напряжений:

при симметричном цикле:

где МЗ

j

– суммарный момент изгиба в m. К4

, Нм,

Рис. 11 .1.

З

j

– осевой момент в сечении опор j

– того участка вала. Для сечения в m. К4

, м3

.

где d –

диаметр вала под подшипник,

при пульсирующем цикле:

где W

к

j

– полярный момент сечения опор j

– того участка вала. Для сечения под шпонку, м3

.

Выбираем коэффициенты:

- эффективные коэффициенты конструкционных напряжений при изгибе - Кσ

= 1,75, при кручении - Кτ

=1,50, табл. 5.11, [1].

- масштабные коэффициенты, учитывающие снижения границы выносливости с увеличением размеров вала: при изгибе - έσ

= 0,745; при кручении- έ

r

= 0,745, табл. 5.16, [1].

- коэффициенты учитывающие свойства материалов до асимметрии цикла напряжений:

при изгибе – ψσ

=0,02 + 2·10-4

· 800 = 0,18 МПа;

при кручении - ψτ

=0,5ψσ

= 0,5· 0,18 = 0,09 МПа.

Определяем коэффициент запаса прочности опасного сечения:

где Ѕσ

и Ѕτ

– коэффициенты запаса прочности при действии изгиба и кручения.

[Ѕ

] –

допустимое значениекоэффициенты запаса прочности. Для редукторных валов [Ѕ

] ≥2,5…3,0, с.185, [1].

, ,

, ,

Условие выполняется.

10. Расчет подшипников качения

Исходные данные для расчета:

Диаметры вала под подшипники – 70 мм

Реакции в опорах: Rсх

= 7262 Н,

R

DX

=2683Н,

RCZ

=

11256,

ROZ

=

562H

Осевые силы: F

фш

= 7450 Н,

F

ок

= 3139Н.

Угловая скорость: ω3

=

18,3 рад/с.

Pис. 12.1

10.1 Определение реакции в опорах

Определяем результативную радиальную реакцию в каждой опоре вала (для схемы нагрузки):

, ,

где Rпх

= R

nz

–

радиальные реакции в опоре, в горизонтальной и вертикальной плоскостях.

Индекс «п»- опора.

; ;

. .

Выбираем роликовые однорядные подшипники №7314 с такими основными параметрами:

d

= 70 мм, D

= 150 мм, B

= 35 мм

.

C

= 168 кН

– динамическая грузоподъемность;

С0

= 137 кН

– статическая грузоподъемность;

е

= 1,5tga

=1,5 tg

140

= 0,37.

Результирующая осевая сила:

F

a

= Fаш

Fак

=

7450 –3139=

1713 Н.

Определяем по соотношению  коэффициент осевой нагрузки. коэффициент осевой нагрузки.

Определяем составляющие осевых реакций Sп

в подшипниках от радиальных реакций Rrn

:для радиально-упорных шариковых подшипников:

- для опоры А:

SC

=

eRrC

=0.37∙13395=4956H

;

для опоры В:

SD

=

eRrD

=

0.37∙2741=1014.0

H

.

Определение осевых реакций R

ап

подшипников.

Осевые реакции определяем исходя из схемы размещения подшипников, принимаем схему – «в распор»:

Рис.10.2.

-в т. D

ΣF

=-

SC

+

Fa

+

SD

=-4956+4311+1014=369H

>0.

тогда

RaD

=

Fa

+

SC

=

4311+4956=9267H

-в т. С

Σ

F

=-

SD

-

Fa

+

SC

=-

1014-4311+4956=-369H

.>0

тогда

RaC

=

SC

=

4956H

.

10.2 Определение коэффициентов

V

-коэффициент оборота кольца, V

=

1,0 (вращается внутреннее кольцо);

реакции подшипников:

- для опоры С

- для опоры D

10.3 Определение эквивалентной нагрузки

Pen

=(

X

∙

V

∙

Rrn

+

Y

∙

Ran

)∙

Kσ

KT

:

- опора С: РеС

=(1∙1∙13395+0∙4956)∙1,3∙1,0=17413,5Н

;

- опора D: PeD

=(0.4∙1∙2741+1.88∙9267)∙1.3∙1.0=24074H

.

10.4 Определяем долговечность подшипников

, ,

где пi

- частота вращения i-того вала, об/мин,

. .

р=10/3- для роликовых подшипников.

Опора С:  ч, ч,

Опора D:  ч, ч,

Срок работы привода Lh

=1∙104

ч подшипники (опора С и опора D) обеспечивают.

10.5 Выбор муфты

Расчётный крутящий момент, который передаёт муфта в данном приводе определяется по формуле:

М

max

=

KP

M

н

=1,5∙6682=10023Нм,

где KP

= 1,5 – коэффициент, который учитывает условия эксплуатации установки, принимаем по табл. 7.1. , [1].

Мн

– номинальный крутящий момент на валу.

Выбираем зубчатую муфту МЗ 6, табл. 17.6.,[9] с такими параметрами:

М=11800 Нм

, d

в

= 105 мм,

nmax

=2500 об/мин.

Геометрические размеры муфты, см. рис. 12.2.

B

= 50 мм,

D

=320 мм,

D

1

=230 мм,

D

2

=140 мм,

L

=255 мм.

Размеры зацепления зубчатой муфты:

m

=4,0 мм,

z

=48,

b

=30 мм.

Муфты зубчатые используют для соединения валов, которые передают большие крутящие моменты, где точное установление валов невозможно или возникают значительные осложнения. Зубчатые муфты отличаются компактностью и высокой выносливостью нагрузок.

Компенсирующая способность муфты достигается созданием зазоров между зубьями и приданием бочкообразной формы зубьям.

10.6 Проверочный расчёт зубчатой муфты

Рис. 10.5.

11. Выбор и проверочный расчёт опор скольжения

В качестве опор конвейера принимаем подшипники скольжения, разъёмные с двумя болтами по ГОСТ 11607-65 с чугунными вкладышами с СЧ 18 для которого определяем допустимые значения параметров:  , ,  , табл. 9.1, [8]. , табл. 9.1, [8].

Конструктивные размеры корпуса выбранного подшипника определяем согласно С.594, [8] в зависимости от диаметра вала:

d

В

=110 мм

, d

1

=32 мм

, B

=130 мм,

b

=110 мм

, H

=200 мм

, h

=

110 мм

, h

1

= 40 мм,

L

=370 мм

, A

=310 мм

,

A

1

=

190 мм

, шпилька

М24х100.

Схема подшипника скольжения

Рис. 11.1.

Проверяем выбранный подшипник по двум критериям:

- условие износа ( долговечность )

, ,

где F

0

=

Ft

=28000 H

– окружная сила, см. раздел 1.1.

- условие теплоустойчивости

где  - скорость скольжения. - скорость скольжения.

Оба условия выполняются, значит опоры скольжения удовлетворяют

При проверочном расчёте у зубчатых муфт рассчитывают рабочие поверхности зубов на износ (определяется граничное значение удельного давления на зубцы муфты).

где d

0

– диаметр делительного круга, м,

d

0

=

mz

=

4,0∙48=192 мм,

b

– длина зуба зубчатой втулки, м,

[q] – допустимое значение удельного давления для материала зубов, МПа

, табл. 17.6, [9].

Литература

1. Киркач Н.Ф., Баласанян Р.А.. Расчёт и проектирование деталей машин [Учеб. Пособие для техн. вузов]. – 3-е изд., перераб. и доп. – Х.: Основа,1991.- 276 с.: схем.

2. Расчёты деталей машин: Справ. Пособие / А.В. Кузьмин, И.М. Чернин, Б.С. Козинцов. – 3-е изд., перераб. и доп. – Мн.: Выс. шк., 1986. – 400 с.: ил.

3. Курсовое проектирование деталей машин: Справ. Пособие. Часть 1 / А.В. Кузьмин, Н.Н. Макейчик, В.Ф. Калачев и др.-Мн.: Выс. школа ,1982-208 с.,ил.

4. Курсовое проектирование деталей машин: Справ. Пособие. Часть 2 / А.В. Кузьмин, Н.Н. Макейчик, В.Ф. Калачев и др.-Мн.: Выс. школа ,1982-334 с.,ил.

5. Методичні вказівки для виконання курсового проекту з курсу „Деталі машин” (Розділ „Пасові передачі ”) для студентів спец. 31.11 заочної форми навчання / Гончарук О.М., Стрілець В,М., Шинкаренко І.Т., - Рівне, У||ВГ, 1990.-24 с.

6. Методические указания по выполнению курсового проекта по курсу «Детали машин» (Раздел «Расчёт закрытых зубчатых и червячных передач») для студентов специальности 1514 заочной формы обучения / Стрелец В.Н,, Шинкаренко И,Т.- Ровно, УИИВГ, 1988 – 41 с.

7. Методичні вказівки для виконання курсового проекту з курсу „Деталі машин” (Розділ „Розрахунки валів і підшипників кочення”) для студентів спец. 31.11 заочної форми навчання / Стрілець В,М., Шинкаренко І.Т., - Рівне, У||ВГ, 1990.-16 с.

С.А. Чернавский, Г.М. Ицкович и др.. Курсовое проектирование деталей машин, М: Машиностроение, 1979-351

|