Федеральное агентство по образованию РФ

ФГОУ СПО "Сарапульский техникум пищевой промышленности"

Специальность 150411

Монтаж и техническая эксплуатация промышленного оборудования

Курсовой проект

по дисциплине "Монтаж, техническая эксплуатация и ремонт оборудования отрасли"

Тема: Проект участка приготовления сахарного сиропа производственной мощностью 1500 тонн в год

Студент

гр. М-62 Шакиров Р.Т.

Руководитель

Мымрина Л.А.

Сарапул 2008г

Содержание

Введение

1. Машинно-аппаратурная схема производства

2. Подбор и техническая характеристика оборудования

3. Расчётная часть

3.1 Теплотехнический расчёт

3.2 Конструктивный расчёт

3.3 Расчёты на прочность

4. Монтаж, техническая эксплуатация и ремонт станции

5. Охрана труда

Использованная литература

Введение

Кондитерское производство является высокорентабельной отраслью и входит в десятку бюджетообразующих отраслей пищевой промышленности.

Российский кондитерский рынок – один из самых больших в мире, страна занимает четвертое место после Великобритании, Германии и США.

Кондитерская промышленность характеризуется как успешно функционирующее звено АПК. В отрасли проводится целенаправленная работа по оптимизации ассортимента в сторону увеличения мучных, сахаристых, диетических изделий, как традиционно производимых, так и совершенно новых, идет внедрение современных инновационных технологий, новых видов упаковки, повышается качество продукции.

Отдел главного механика СКФ является самостоятельным структурным подразделением предприятия. Он создается и ликвидируется приказом директора предприятия. Отдел возглавляет главный механик, назначаемый приказом директора.

Отдел главного механика (ОГМ) состоит из группы планово-предупредительного ремонта и ремонтно-механического цеха.

Задачами ОГМ являются: качественный и своевременный ремонт оборудования предприятия, поддержание парка оборудования предприятия в рабочем состоянии, использование современных технологий ремонта и экономия средств предприятия за счёт эффективного обслуживания оборудования.

Отдел главного механика следит за обеспечением бесперебойной и технически правильной эксплуатации и надёжной работы оборудования, за содержанием его в работоспособном состоянии на требуемом уровне точности. ОГМ производит анализ показателей использования оборудования, межремонтное обслуживание, своевременный и качественный ремонт и модернизацию оборудования, работу по повышению надежности и долговечности оборудования. Отдел проводит подготовку предложений по аттестации, учету и планированию рабочих мест, по модернизации оборудования, реконструкции, техническому перевооружению предприятия, внедрению средств комплексной механизации и автоматизации технологических процессов, охраны окружающей среды. ОГМ определяет устаревшее оборудование, объекты, требующие капитального ремонта и установление очерёдности производства ремонтных работ. Отдел производит экспериментальные, наладочные и другие работы по внедрению и освоению новой техники, а также проводит мероприятия по предупреждению внеплановых остановок оборудования, продлению сроков службы узлов и деталей, улучшению сохранности оборудования, специализированный ремонт, централизованное изготовление запасных частей и сменного оборудования. Отдел главного механика изучает причины повышенного износа оборудования.

1. Машинно-аппаратурная схема производства

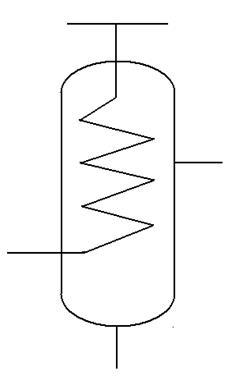

Аппарат служит для получения карамельной массы и состоит из трёх частей: греющей, выпарной и ловушки, соединённых между собой трубопроводом.

Греющая часть представляет собой сварной стальной цилиндр, внутри которого смонтирован греющий медный змеевик с двумя рядами витков соединённых между собой последовательно.

Выпарная часть аппарата состоит из двух стальных обечаек, приёмного сборника, соединённых между собой фланцами и откидными болтами. Внутри между обечайками помещён медный конус, который вместе с верхней обечайкой и сферической крышкой образует варочную вакуум-камеру. К патрубку в крышке вакуум-камеры подключён трубопровод выпарной линии, идущей к мокровоздушному насосу.

Ловушка аппарата задерживает частички карамельной массы, уносимые со вторичным паром при работе насоса. Она представляет собой цилиндрический стальной сварной сосуд с плоской крышкой и перегородкой внутри расположенной напротив входного патрубка.

Увариваемый сироп из расходного сиропного бака плунжерным насосом непрерывно нагнетается в змеевик аппарата под давлением 0,4 МПа.

Одновременно в корпус греющей части аппарата через верхний штуцер подаётся греющий пар. В паровом пространстве аппарата греющий пар омывает змеевик и конденсируется. Конденсат непрерывно отводится через штуцер в конденсатоотводчик. Давление греющего пара контролируется манометром, в случае увеличения давления пара выше допустимого срабатывает предохранительный клапан. Поступающий в сдвоенный змеевик сироп поднимается сначала по виткам внутреннего змеевика, затем переходит по вертикальной соединительной трубе в нижний виток наружного змеевика и движется далее вверх по его виткам; из верхнего витка наружного змеевика уваренная масса переходит по соединительному трубопроводу в вакуум-камеру аппарата, в которой конденсатором смешения создаётся разрежение, поддерживаемое с помощью поршневого мокровоздушного вакуум-насоса, присоединяемого к вакуум-камере. Масса, получаемая в результате выпаривания сиропа в змеевике, непрерывно поступает в вакуум-камеру, при этом процесс уваривания массы до конечной влажности 1,5-2,5% продолжается благодаря интенсивному самоиспарению влаги в разреженном пространстве. Расположенный у сферической крышки вакуум-камеры отбойник препятствует уносу массы в конденсатор.

По мере накопления готовой массы в вакуум-камере ее периодически, через каждые 2 мин, выгружают.

2. Подбор и техническая характеристика оборудования

Подбор оборудования производится в зависимости от производственной мощности предприятия: 1500 тонн в год. Известно, что предприятие работает 250 дней в году, тогда за одни сутки производственная мощность составит: 1500:250 = 6 т в сутки.

Часовая производительность сироповарочной станции составляет 850 кг; за одну смену работы (8 ч) станция произведёт 850 х 8 = 6800 ч.

Подобранное оборудование сводится в таблицу, где приводятся технические характеристики оборудования.

Таблица 2.1 – Технические характеристики оборудования

| Поз. № |

Наименование |

Количество |

Тип, марка |

производительность |

Установленная мощность, кВт |

Размеры, мм |

| длина |

ширина |

высота |

1

2

3

4

5

6

7

|

Ёмкость для сиропа

Плунжерный насос

Варочная колонка

Вакуум-камера

Ловушка для карамельной массы

Вакуум-насос

Конденсатор

|

1

1

1

1

1

1

1

|

——

М-193

33-А

——

——

ВВН-30

Труба в трубе

|

1,5 м2

До 900

850

850

——

До 30 м3

/ч

——

|

——

1 кВт

——

——

——

——

——

|

1000

820

996

990

640

1292

|

1500

602

975

910

480

850

450

|

1300

1205

1775

1438

670

2005

1000

|

Таблица 2.2 – Техническая характеристика станции

| Показатели |

Производительность по карамельной массе, кг/ч |

Греющая часть

Площадь поверхности нагрева змеевика, м2

Диаметр медных труб змеевика, мм

Давление сиропа в змеевике, МПа

Рабочее давление пара, МПа

Давление при гидравлическом испытании, МПа

Примерный расход пара, кг/ч

Объём парового пространства, л

Габариты, мм

длина

ширина

высота

Масса, кг

Выпарная часть

Рекомендуемое остаточное давление, МПа

Объём верхней вакуум-камеры, л

Объём нижнего копильника, л

Периодичность выгрузки массы, мин

Габариты, мм

Масса, кг

То же, с автоматом вакуум-выгрузки, кг

Сепаратор-ловушка

Рекомендуемое остаточное давление, МПа

Остаточное давление при испытании, кПа

Габариты,мм

Масса, кг

|

7,5

55х2

До 0,4

До 0,6

До 0,9

220

570

996

975

1775

502

0,01

140

90

2

990х910х1438

176

243

До 0,01

До 7

640х480х670

39

|

Рисунок 1.1 – машинно-аппаратурная схема производства

1 – ёмкость для сиропа,

2 – плунжерный насос (дозатор),

3 – варочная колонка,

4 – вакуум-камера,

5 – ловушка для карамельной массы,

6 – вакуум-насос,

7 – конденсатор.

3. Расчётная часть

Данные для расчёта

— производительность П = 850 кг/ч

— влажность сиропа Wс

= 16%

— влажность готовой карамельной массы Wк

= 3%

— разряжение в вакуум-камере рвак

= 74,7 кПа

— диаметр витка змеевика (средний) Dзм

= 0,6 м

— потери тепла в окружающую среду Qп

= 18600 Вт

Остальные данные принять по литературным источникам и в соответствии с промышленными конструкциями.

3.1 Теплотехнический расчёт аппарата

Составляем расчётную схему греющей части аппарата (рис.1) обозначением тепловых потоков и концентрации сиропа и готового продукта:

ас

– концентрация сиропа, %;

ак

– концентрация готового продукта, %;

qн

, qк

– соответственно начальное и конечное удельное теплосодержание увариваемой массы, Дж/кг;

Qп

– потери тепла в окружающую среду конвекцией, Вт;

D – потребное количество пара, кг;

i1

'

, i1

''

– удельное теплосодержание греющего пара и конденсата, Дж/кг;

Gс

– количество исходного сиропа, кг;

Gк

– количество получаемой карамельной массы, кг;

D2

– количество выпаренной влаги (вторичного пара), кг/с;

i2

''

– теплосодержание вторичного пара, Дж/кг

Рисунок 3.1 – Расчетная схема греющей части аппарата

Составляем уравнение теплового баланса:

Gс

qс

+ Di1

'' = Gк

qк

+ D2

i2

''

+Di1

'

+ Qп

[1.c62,ф1]

или при q = ct, Gк

= П

Gс

cс

t1

+ Di1

'' = П cк

tк

+ D2

i2

'' + Di1

' + Qп

[1.c62,ф2] Вт

Определяем требуемое количество исходного сиропа из уравнения материального баланса сухих веществ:

Gс

aс

= Gк

aк

; [1.c62,ф3]

Gс

=  [1.c62,ф4] кг/кг [1.c62,ф4] кг/кг

Gк

= 850 кг/ч;

Gк

=

ас

=  , ,

ас

=

aк

=

aк

=

Gс

=  . .

Определяем температуру кипения карамельного сиропа по графику температур [4, с.47] при Wс

= 16% и давлении ра

= 98 кПа (атмосферном):

tс

= 122°С

Тс

= tс

+ 273,15; Тс

= 395,15°К

Определяем по тому же графику температуру кипения карамельной массы tк

в зависимости от заданной влажности Wк

= 3% и давлении (абсолютном) в вакуум-камере Ра

, определяем по формуле:

Ра

= Р0

+ (-Рвак

) [1.c63,ф8]

Ра

= 98 – 74,7 = 23,3 кПа

tк

= 118°С

Тк

= 391,15°К

Определяем удельную теплоёмкость сиропа Сс

и карамельной массы Ск

по формуле В.В. Яновского [4,с.43] для сахаристых веществ, в том числе и для сахаро-паточного сиропа, имеющей общий вид:

С = 4190 – (2514 – 7,54t) а [1.c63,ф9] Дж/(кгК)

Для сиропа:

Сс

= 4190 – (2514 – 7,54 tс

) ас

[1.c63,ф10]

Сс

= 4190 – (2514 – 7,54 · 122) · 0,84 = 2850 Дж/(кгК)

Для карамельной массы:

Ск

= 4190 – (2514 – 7,54 · tк

)ак

[1.c64,ф11]

Ск

= 4190 – (2514 – 7,54 · 118) · 0,97 = 2614 Дж/(кгК)

Количество образовавшегося вторичного пара определяем из уравнения материального баланса:

Gс

= Gк

+ D2

или Gс

= П + D2

Gс

ас

= Пак

Решая совместно последние два уравнения, получим:

D2

=

D2

=

Теплосодержание вторичного пара i2

''

определяется по абсолютному давлению в вакуум-камере аппарата по таблице М.П. Вукаловича "Термодинамические свойства водяного пара":

i2

''

= 2620 кДж/кг.

Теплосодержание греющего пара i1

''

и конденсата i1

'

определяем по таблице М.П. Вакуловича при р = 0,6 МПа и tнас

= 158,8 °С:

i1

'

= 670,4 кДж/кг = 670400 Дж/кг

i1

''

= 2756400 Дж/кг.

Определяем полезно затраченное тепло:

Qпол

= Gк

cк

tк

+ D2

i2

''

– Gс

cс

tс

;

Qпол

= 0,236 · 2614 · 118 + 0,037 · 2620 ·103

– 0,27 · 2850 · 122 = 75856 Дж/с (Вт).

Расход греющего пара:

кг/с; кг/с;

. .

3.2 Конструктивный расчёт аппарата

Определяем поверхность теплопередачи (поверхность змеевика) по формуле:

м2

, м2

,

где Δt – средняя разность между температурой греющего пара и средней арифметической температурой увариваемого вещества:

Δt =  °С °С

Δt =  °С; °С;

к – коэффициент теплопередачи змеевика, к – 406 Вт/м2

К [4,с.51]

Тогда:

. .

Длину трубки змеевика определяем по формуле:

При принимаемом dн

= 50 мм = 0,05 м

. .

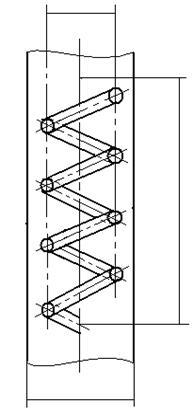

Задавшись средним диаметром змеевика Dзм

= 0,6 м и шагом витков S=0,08 м, находим угол подъёма витка змеевика (см. схему на рис. 3.2) по формуле:

Рисунок 3.2 – Схема к расчёту угла подъёма змеевика

Длина витка змеевика составит

Число витков змеевика

Диаметр корпуса греющей части определяется по формуле:

Dк

= Dзм

+ dн

+ 0,1 [4,с.51]

Dк

= 0,6 + 0,05 + 0,1 = 0,75 м

Принимаем диаметр по ближайшему диаметру стандартных штампованных днищ 0,8 (800 мм). Эскиз змеевика с обозначением некоторых конструктивных размеров на рис. 3.3. Высота змеевика Нзм

составит:

Нзм

= Sn + hк

,

где hк

– конструктивная добавка с учётом высоты штампованных днищ (hк

= 300 мм).

При наличии двуспирального змеевика

Рисунок 3.3 – Схема к расчёту змеевика

3.3 Расчёты на прочность

Толщина стенки корпуса определяется по формуле [1, с. 52]:

где р – давление в аппарате, МПа (р = 0,6 МПа);

Dв

– внутренний диаметр сосуда, м (Dв

= 0,8 м);

д

– допускаемое напряжение на растяжение, МПа (для стали Ст.5 принимаем равным 150 МПа); д

– допускаемое напряжение на растяжение, МПа (для стали Ст.5 принимаем равным 150 МПа);

φ – коэффициент прочности сварного шва (φ = 0,7 ÷0,8);

с – прибавка на коррозию,м (С = 0,0015 м).

Принимаем толщину стенки 0,004 м (4 мм).

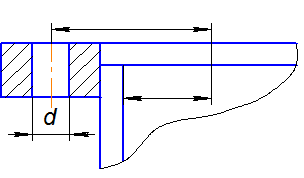

Толщину эллиптического днища (рис. 4) определяем по формуле [2, с.130]:

где hв

– высота выпуклой части днища

(hс 0,2 Dв

[2,с.128]).

0,2 Dв

[2,с.128]).

Принимаем hв

= 0,16 м.

д

= 0,004 м (4 мм). д

= 0,004 м (4 мм).

Рисунок 3.4 – Эскиз днища

Болтовое соединение рассчитываем исходя из условия герметичности (плотности) [2.с.140]. Усилие, действующее на один болт (Р0

) определяется по формуле:

где k – коэффициент затяжки болта,

Q – усилие, отрывающее крышку от фланца;

где z – число болтов на фланце,

Dв

– внутренний диаметр корпуса,

р – давление в корпусе.

Принимаем:

k = 2,0; Dв

= 0,8 м; z = 32; р = 0,6 МПа

Номинальный диаметр болта определяется по формуле: [2, с. 142]:

где  в

– предел прочности материала болта на растяжение, МПа; в

– предел прочности материала болта на растяжение, МПа;

nв

– запас прочности.

Принимаем: nв

= 6,5;  в

= 500МПа в

= 500МПа

Принимаем болты М24 по ГОСТу 9150 – 59.

Определяем толщину ( ) кругового приварного фланца, расчётная схема которого показана на рисунке 3.5. ) кругового приварного фланца, расчётная схема которого показана на рисунке 3.5.

Рисунок 3.5 – Схема к расчёту фланца

Расчёт проводится по формуле [2,с. 143]:

где  – коэффициент, зависящий от конструкции фланца и вида прокладки; принимаем равным 0,43 [2,с. 143]; – коэффициент, зависящий от конструкции фланца и вида прокладки; принимаем равным 0,43 [2,с. 143];

R0

– радиус окружности центров болтовых отверстий, м;

Rв

– внутренний радиус корпуса, м;

d – диаметр болтового отверстия, м;

S – расстояние между болтами (шаг болтов), м.

Остальные обозначения те же, что и в предыдущих формулах.

Принимаем:

R0

= 0,45 м Rв

=  = 0,4 м; d = 0,025 м; S = = 0,4 м; d = 0,025 м; S =  ; ;

S =  ; ;

4. Монтаж, техническая эксплуатация и ремонт станции

Корпуса вакуум-аппаратов изготовляют из листовой меди марки М2 или М3, содержащей 99,7-99,5% чистой меди, а также из стали.

Монтаж выпарных аппаратов производят в соответствии с установочными чертежами в следующем порядке:

1. размечают место установки аппарата;

2. производят установку греющей части аппарата;

3. крепят выпарную часть аппарата;

4. изготовляют обслуживающую площадку;

5. присоединяют к аппарату трубопроводы и контрольно-измерительные приборы;

6. испытывают аппарат на герметичность.

Греющую часть аппарата устанавливают на фундаменте и крепят тремя фундаментными болтами М20. Отклонение от горизонтали не должно превышать 0,3 мм на 1 м длины. Выпарную часть крепят на тягу к перекрытию (или на кронштейнах к стене). К аппарату подводят трубопроводы карамельного сиропа, карамельной массы, греющего пара, слива конденсата, продувки и вакуумной линии.

После монтажа площадки к аппарату присоединяют трубопроводы и устанавливают вакуум-насос. При монтаже выпарных аппаратов так располагают трубопроводы, чтобы они не мешали обслуживанию аппарата и чтобы легко можно было осуществлять чистку, ремонт и наблюдение за их состоянием.

Хорошая работа вакуум-аппарата возможна лишь при надёжном разрежении в нём, поэтому необходимо обеспечить полную герметизацию системы. В связи с этим при монтаже вакуум-аппаратов особенно тщательно выполняют соединения, обеспечивающие герметичность установки (фланцы, места сварки, вентили, задвижки, смотровые и осветительные окна и т.п.). При монтаже вакуум-насосов также уделяется особое внимание герметичности соединений. В качестве прокладок применяют листовую резину или асбестовый картон марки АС и С. Затяжку болтовых соединений производят равномерно.

Воздух проникает в насос чаще всего из-за негерметичности сальниковых уплотнений. Для сальников вакуум-насосов применяются набивки. Такие набивки выдерживают давление до 20 мН/м2

при максимальной температуре сальников 100°С.

По окончании монтажа трубопроводов вакуум-аппарата герметичность их соединений испытывают следующим образом. Испытуемое место соединения покрывают мыльным раствором и затем в аппарате создают воздушное давление до 20 кН/м2

. Появление пузырей в местах соединения свидетельствует о негерметичности. Создание воздушного давления свыше 200 кН/м2

недопустимо, так как это может привести к разрушению аппарата.

Герметичность соединений можно проверить также под вакуумом. Для этого подключают аппарат к вакуум-сети, создают в нём разряжение, после чего к испытуемому месту подносят горящую свечу. Если в каком-нибудь месте пламя отклоняется в сторону испытуемого места, то это означает, что здесь герметичность нарушена. Плотность нагревательной камеры проверяют путём гидравлического испытания и наружного осмотра.

Очистка поверхностей нагрева. Накипь, отлагающаяся на стенках аппаратов, удаляют с помощью минеральных органических веществ.

Способ очистки зависит от вида и степени загрязнения, а также конструкции аппарата. Существуют следующие способы очистки теплообменных поверхностей: механический (для очистки мягких осадков применяются шомпола, волосяные щетки и щетки из латунной поволоки, металлические ерши, резиновые шарики или пробки, проталкиваемые струей воды или сжатым воздухом. Твердая накипь удаляется порошками, жесткими проволочными щетками и механическими долотами); химический (аппараты заполняют химическими реактивами с последующей промывкой, загрязнения органического характера удаляют с помощью 5%-ного раствора каустической соды, раствора хлорной извести. Осадки, отлагающиеся в результате исходной жесткости воды, удаляют 3-5%-ным раствором соляной кислоты; слизь маслянистого, глинистого или илистого вида -3-5% -ным раствором едкого натра, иногда с добавкой керосина); гидравлический (применяется для удаления неприлипающих отложений — песка, листвы щепы и т. д. — с помощью струи воды или потоком воды с повышенной циркуляционной скоростью); термический -применяется для удаления очень твердой — накипи путем прогрева трубок паром с последующим опрыскиванием холодной водой. Вследствие резкого изменения температуры накипь отделяется и смывается. При очистке аппаратов жесткой конструкции пользоваться этим способом следует осторожно, так как из-за резких изменений Температуры может нарушиться плотность вальцовки трубок).

При эксплуатации теплообменных аппаратов следует руководствоваться правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, необходимо постоянно следить за температурой и давлением входящего теплоносителя и температурой выходящего продукта; в вакуум-аппаратах наблюдают за разрежением. Необходимо систематически контролировать состояние конденсатоотводчиков, предохранительных клапанов и воздушных кранов. Воздушный кран для отвода из парового пространства аппарата воздуха и других неконденсирующихся газов следует держать приоткрытым, чтобы температура отводящей трубы была около 50° С. Категорически запрещается повышать давление и температуру в аппаратах и трубопроводах сверх допустимых пределов. Необходимо следить за плотностью фланцевых соединений и исправностью ограждений у движущихся деталей. Смазка движущихся деталей и набивка сальников на ходу не разрешается. Периодически, не реже 1 раза в год, проводят наружный осмотр аппаратов, одновременно контролируют правильность его эксплуатации Внутренний осмотр проводится не реже 1 раза в 3 года. При этом проверяется состояние внутренних поверхностей аппарата, сварных и заклепочных швов. Если внутренний осмотр невозможен, проводится гидравлическое испытание. Гидравлическое испытание с предварительным внутренним осмотром проводится не реже 1 раза в 6 лет. Если аппарат находился в бездействии свыше года или подвергался ремонту с нанесением заплат или сменой листов, то перед пуском обязательно должно быть проведено гидравлическое испытание. Осмотр и ремонт внутренних частей аппарата допускается только после его остывания до температуры 30°С. При этом работу должны вести два человека: один — внутри аппарата, другой снаружи. Освещение внутри аппарата, так же как и электроинструменты, разрешается применять с напряжением до 12 В. Во время работ внутри аппаратов все трубопроводы для подачи в них пара, продукта, воды и т. д. должны быть отключены, а на запорной арматуре должны быть вывешены таблички "Нe включать, работают люди" или другие надписи аналогичного содержания.

Категории сложности оборудования

Период работы оборудования между капитальными ремонтами, а также с момента ввода его в эксплуатацию до первого капитального ремонта называется межремонтным циклом. Структура и продолжительность ремонтных циклов берётся из приложения 1, где К – капитальный ремонт, С – средний ремонт, Т – текущий ремонт, П – профилактический осмотр (надзор).

Таблица 4.1 – Структура и продолжительность ремонтного цикла.

| Наименование групп оборудования |

Структура ремонтного цикла |

Продолжительность в отработанных часах между двумя ремонтами |

Количество ремонтов в цикле |

| Капитальный ремонт |

Средний ремонт |

Текущий ремонт |

Профилактический надзор |

средний |

текущий |

осмотр |

| Технологическое оборудование |

| Сироповарочная станция |

К-П-П-Т-П-П-Т-П-П-Т-П-П-С-П-П-Т-П-П-Т-П-П-Т-П-П-К |

16800 |

8400 |

2100 |

700 |

1 |

6 |

16 |

Таблица 4.2 – Категории сложности ремонта и нормы простоя оборудования в ремонте

| Наименование оборудования |

Тип.

марка

|

Число единиц сложности ремонта |

Время простоя (в ч) при работе в одну смену |

| Механической части |

Электрической части |

Капитальный ремонт |

Средний ремонт |

Текущий ремонт |

Профилактический надзор |

| Сироповарочная станция |

паровая |

2,7 |

1,8 |

37,8 |

22,7 |

7,5 |

1,3 |

Сложность ремонта машин зависит от сложности их конструкции. Для оценки степени сложности вводится понятие "Категории сложности ремонтной единицы".

Одна ремонтная единица ремонта механической части оборудования характеризуется трудоёмкостью капитального ремонта 35 чел/ч.

Ремонтная единица для электротехнического оборудования характеризуется трудоёмкостью 12 чел/ч.

Нормы трудоёмкости разных видов ремонта по отношению к капитальному ремонту принято в следующих соотношениях: К:С:Т:П = 1,0 : 0,6 : 0,2 : 0,03.

Простой оборудования из-за ремонта исчисляется с момента остановки оборудования и сдачи его в эксплуатацию.

Д = Рм

х Н,

где Рм

– количество ремонтных единиц механической части оборудования,

Н – норма простоя оборудования в ремонте на ремонтную единицу (определяется по приложению 2).

Таблица 4.3 – Годовой график ремонтов и осмотров оборудования на 2008 г.

№

пп

|

Наименование оборудования |

Инвентарный номер |

Предыдущий ремонт оборудования |

январь |

февраль |

март |

апрель |

май |

июнь |

июль |

август |

сентябрь |

октябрь |

ноябрь |

декабрь |

Норма простоя оборудования в ремонте

(в сут.)

|

Вид

ремонта

|

Дата ремонта |

| 1 |

станция |

0,1 |

П |

Декабрь

2006 г

|

Т |

П |

П |

П |

4 сут |

Для составления годового графика структуру ремонтного цикла изображают графически, принимая, что ввод в эксплуатацию оборудования 1 января 2005 г.

5. Охрана труда

Анализ производственного травматизма в кондитерских отраслях показывает, что наибольшее количество несчастных случаев наблюдается при эксплуатации основного технологического оборудования.

Оборудование, используемое в кондитерской промышленности для растворения, уваривания, темперирования сырья и полуфабрикатов (вакуум-варочные аппараты, варочные котлы и др.), должно отвечать требованиям, изложенным в "Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением" и оснащаться манометрами, вакуумметрами, предохранительными клапанами, а также термометрами.

С целью исключения ожогов паром, горячей водой, маслом или при контакте с нагретой поверхностью предусматривается: теплоизоляция, герметизация и блокировка крышек аппаратов с выключающими устройствами для пуска пара, горячей воды, при наличии давления в аппарате. Вакуум-аппараты и трубопроводы для пара и сиропа тщательно теплоизолируют, чтобы обеспечить температуру на наружной поверхности изоляции не выше 45°С.

Конструкция оборудования не должна затруднять загрузку, полное удаление продукта и санитарную обработку оборудования, должна обеспечивать безразборную мойку и исключать образование заторных зон.

Все операции по обработке, мойке и чистке оборудования должны быть механизированы и безопасны для обслуживающего персонала.

Смазку оборудования необходимо проводить только при полном останове, перекрытии запорной арматуры и обязательном вывешивании на пусковых устройствах плакатов "Не включать! Работают люди!".

Для организаций с численностью 100 и более человек назначается инженер по охране труда. Он организует работу по охране труда на предприятии. Обязанности инженера по охране труда:

- ежегодно издает приказы о назначении ответственных лиц за охрану труда в каждом цехе;

- разрабатывает инструкции на каждое рабочее место через каждые 5 лет;

- проводит обучение: инструктажи, стажировки, аттестации;

- проводит аттестации рабочих мест по условиям труда, профосмотры;

- предоставляет льготы и процентные ставки к тарифу, а также

дополнительные отпуска и ведомости на спецжиры;

- осуществляет контроль за безопасностью труда.

Виды инструктажа на производстве: вводный, первичный, повторный, внеплановый и целевой.

Использованная литература

1. Лазарев И.А. "Ремонт и монтаж оборудования предприятий пищевой промышленности". М, 1981

2. Никитин В.С. "Охрана труда в пищевой промышленности". М, 1996г.

3. Лунин О.Г. "Технологическое оборудований предприятий кондитерской промышленности". М, "Пищевая промышленность" 1975г.

4. ЗайцевН.В. "Ремонт и монтаж оборудования предприятий пищевой промышленности". М, "Пищевая промышленность" 1972г.

5. Рудольф В.В. "Планово-предупредительный ремонт" М, "Пищевая промышленность" 1966г.

|