БЕЛОРУССКИЙ ГОСУДРАСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра инженерной графики

РЕФЕРАТ

На тему:

«Устойчивость сжатых стержней. Прочность при циклически изменяющихся нагрузках (напряжениях)»

МИНСК, 2008

Устойчивость равновесия сжатого стержня

В нагруженных телах при любом деформированном состоянии имеет место равновесие между внешними и внутренними силами. Деформированное состояние характеризуется формой тела, формой равновесия. Под устойчивостью понимают свойство тела сохранять свою первоначальную форму равновесия.

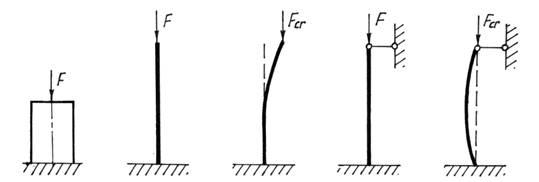

Рассмотрим формы равновесия при сжатии стержней. При сжатии короткого жесткого стержня (рис. 1, а) его рассчитывают на прочность и жесткость по формулам для осевого сжатия (подразд. 5.4). При сжатии стержня, имеющего достаточно большую длину по сравнению с поперечными размерами, возможно следующее. Пока

сжимающая сила F мала и ось стержня (рис. 1, б, г) строго прямолинейна, стержень находится в состоянии устойчивого равновесия. При величине сжимающей силы, равной некоторому критическому значению Fcr

ось стержня искривляется (рис. 1, в, д). В этом случае начальная (расчетная) прямолинейная форма равновесия становится неустойчивой. Критической силой Fcr

называется наименьшее значение сжимающей силы, при котором ось сжатого стержня теряет прямолинейность.

По определению Эйлера, критической силой называется сжимающая сила, требуемая для самого малого наклонения колонны.

Рис. 1

Понятие устойчивости не нужно смешивать с понятием прочности, каждое из них имеет самостоятельное значение. Например, сжатый стержень при действии силы, большей критической, изогнется, но деформации его будут упругими и он после снятия нагрузки восстановит свою первоначальную форму. Потеря устойчивости в этом случае не связана с потерей прочности; но в иных случаях потеря устойчивости, изменяя формы элемента, может привести к разрушению или невозможности элемента выполнять свои функции.

При расчете на устойчивость

сжатых стержней, прежде всего, нужно уметь определять величину критической силы Fcr

. Критическую силу рассматривают как предельную нагрузку. Допускаемая нагрузка должна быть, естественно, меньше критической

Fadm

= Fcr

/nS

, (1)

где nS

– коэффициент запаса устойчивости, величину которого принимают большей коэффициента запаса прочности п

, так как учитывают дополнительные неблагоприятные факторы: начальную непрямолинейность оси стержня, возможный эксцентриситет действия сжимающей нагрузки и др. Для стальных стержней принимают nS

= 1,8 … 3; для хрупких материалов – до 5,5.

Потеря устойчивости была причиной многих аварий и катастроф; она возможна при кручении, изгибе и сложных деформациях.

Определение критической силы, задача Эйлера

Задача по определению критической силы Fcr

впервые была решена Л.Эйлером в 1744 г. Рассмотрим сжатый стержень при условии, что стержень (рис. 2, а) изогнулся, т.е. сжимающая сила равна критической. Для изучения изгиба используем дифференциальное уравнение изогнутой оси стержня

d2

y/dx2

= Ми

/EI. (2)

Рис. 2

Изгиб происходит в плоскости минимальной жесткости, т.е. поперечные сечения будут поворачиваться вокруг той оси, относительно которой момент инерции I

имеет минимальное значение. Изгибающий момент по абсолютной величине в любом сечении равен

Ми

= Fcr

·y, (3)

где у

– прогиб поперечного сечения. Так как прогиб у

и вторая производная от него d2

y/dx2

при любом направлении оси у

всегда имеют противоположные знаки, уравнение (5.92) выразим как

d2

y/dx2

= (–Fcr

·y)/(EI). (4)

Обозначая

k2

= Fcr

/(EI), (5)

представим уравнение (5.94) в виде y'' + k2

y = 0. Это линейное дифференциальное уравнение второго порядка. Его общее решение имеет вид

y = C sin kx + D cos kx. (6)

Для определения постоянных интегрирования С

и D

используем известные граничные условия, а именно, условия крепления на концах стержня: при х = 0 и при х = ℓ прогиб отсутствует, т.е. у = 0.

Подставляя в уравнение (6) данные первого условия, определим, что D = 0, а стержень изгибается по синусоиде у = Csinkx. Из второго граничного условия найдем С sinkℓ = 0. Полученное соотношение справедливо, если С = 0 или sinkℓ = 0. Если считать С = 0, то при D = 0 прогиб (5.96) во всех поперечных сечениях по длине стержня при любых значениях х

отсутствует, что противоречит исходной предпосылке. Выражение sinkℓ = 0 справедливо, когда kℓ = nπ, где n

– произвольное целое число (n = 0, 1, 2, …). Подставляя значение k = (πn)/ℓ в выражение (5), получим что

Fcr

= k2

EI = (π2

n2

EI)/ℓ2

. (7)

Чтобы стержень сохранял криволинейную форму, необходимо, чтобы сила была отлична от нуля, т.е. n ≠ 0. С практической точки зрения интерес представляет наименьшее

значение критической силы, при действии которой происходит искривление оси стержня, потеря устойчивости. При n = 1 получаем наименьшее значение критической силы, равное

Fcr

= (π2

EI)/ℓ2

. (8)

Используя особенности упругой линии, можно распространить полученное решение на другие случаи закрепления стержня. Так, если стержень на одном конце жестко защемлен, а на другом – свободен (рис. 2, б), то упругую линию стержня легко привести путем зеркального отображения относительно заделки к упругой линии шарнирно закрепленного стержня (рис. 2, а). Очевидно, критическая сила стержня с таким закреплением длиной ℓ

будет равна критической силе шарнирно закрепленного стержня длиной 2ℓ.

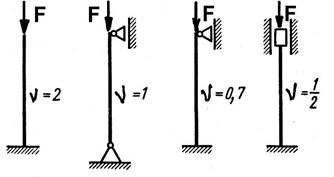

Общее выражение критической силы для сжатого стержня в обобщенном виде с учетом его типа крепления примет вид

Fcr

= (π2

EI)/(υℓ)2

(9)

где υ – коэффициент приведения длины

стержня (коэффициент Ясинского), т.е. число, показывающее, во сколько раз нужно изменить длину шарнирно опертого с обоих концов стержня, чтобы критическая сила его была равна критической силе стержня с конкретными условиями закрепления. Чаще всего концы сжимаемых стержней закрепляют одним из четырех способов, показанных на рис. 3. Коэффициенты приведения длины указаны на схемах крепления. Наиболее чувствительным к потере устойчивости является крепление, представленное на рис 3, а

и наименее чувствительным – на рис. 3, г

. Отметим, что применение формулы (5.99) правомерно только при условии, что деформация сжатого стержня в момент потери начальной формы равновесия является упругой.

Рис. 3

Прочность при циклически изменяющихся нагрузках (напряжениях). Понятие об усталости материалов

Работа механизмов характеризуется определенностью движений и нагружений звеньев, повторяемостью через определенные промежутки времени (периоды) этих движений. Значительная часть элементов механизмов (валы, зубья зубчатых колес и т.д.) испытывает в процессе эксплуатации периодические изменяющиеся по величине и знаку механические нагрузки. Замечено, что при таком нагружении разрушение деталей происходит при напряжениях, значительно меньших предельных напряжений (предела текучести) при статическом нагружении. Характер разрушения материалов при переменных повторяющихся нагрузках существенно отличается от вида разрушения при статическом нагружении. Разрушение начинается с образования на поверхности элементов микротрещин, которые развиваются вглубь материала, уменьшая площадь поперечного сечения детали. Разрушение происходит внезапно при достаточном ослаблении сечения и на поверхности разрушения видны две характерные зоны: зона постепенного развития трещины и зона внезапного разрушения. Процесс постепенного накопления повреждений под действием повторяющихся знакопеременных нагрузок, приводящий к

внешне непроявляющемуся изменению свойств

(электропроводимость, микротвердость и др.) материала, к зарождению и развитию трещин, и, наконец, к разрушению элемента, называют усталостью

. Усталостное разрушение – длительный процесс, связанный с многократным

нагружением. Свойство материала (изделия) сопротивляться усталости называют выносливостью,

или усталостной прочностью

.

Совокупность последовательных значений напряжений (нагрузок) за один период называют циклом

напряжений (нагрузок). Замечено, что сопротивление усталости зависит от значений наибольшего и наименьшего напряжений цикла, их отношения и практически не зависит от закона изменения (синусоидальный, треугольный, трапецеидальный и др.) напряжений внутри цикла. Будем считать, что напряжения меняются во времени по закону, близкому к синусоиде (рис. 4). Цикл напряжений характеризуется следующими величинами: максимальным

σ

max

и минимальным

σ

min

напряжениями, т.е. наибольшим и наименьшим по алгебраическому значению (с учетом знаков) напряжениями; средним напряжением

σ

m

, равным алгебраической полусумме σ

max

и σ

min

(σm

= (σmax

+ σmin

)/2); амплитудой цикла напряжений

σ

a

, равной полуразности σ

max

и σ

min

(σa

= (σmax

– σmin

)/2); коэффициентом асимметрии цикла

R

, равным отношению минимального напряжения к максимальному, т.е. R = σmin

/ σmax

. На рис. 4, а показан асимметричный

цикл напряжений, когда |σmax

| ≠ |σmin

|. Наиболее часто на практике встречаются симметричный

и отнулевой

циклы напряжений. Для симметричного цикла имеем σmax

= σ; σmin

= –σ; σa

= σ; σm

= 0; R = –1; а для отнулевого (пульсационного): σmax

= σ; σmin

= 0; σa

= σm

= σ/2; R = 0, где σ

– максимальное по величине напряжение цикла. Постоянное статическое напряжение

(рис. 4, г) можно рассматривать как частный случай переменного с параметрами σmax

= σmin

= σm

= σ; σa

= 0; R = + 1. Наиболее опасны симметричные циклы нагружения.

Все переменные циклы напряжений, кроме симметричного, называют асимметричными. Циклы с одинаковыми коэффициентами асимметрии R

называют подобными

. При действии переменных касательных напряжений все приведенные выше характеристики и соотношения остаются в силе с заменой σ

на τ

.

Рис. 4

Характеристики усталостной прочности материалов. Предел выносливости

Основным параметром, характеризующим усталостную прочность материалов, т.е. прочность при повторяемых знакопеременных нагрузках, является предел выносливости σ

R

– то максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение материала до базового числа Nσ

циклов нагружения. За базовое, т.е. наибольшее число циклов из задаваемых при испытаниях принимают для черных металлов 107

циклов нагружения, а для цветных – 108

. Индекс в обозначении предела выносливости соответствует коэффициенту асимметрии цикла напряжений при испытаниях. Так, для симметричного цикла предел выносливости обозначается σ–1

, а для отнулевого – σ0

. Предел выносливости материала определяется путем испытания образцов на усталость на испытательных машинах. Наиболее распространенным является испытание образцов при симметричном цикле напряжений. Схема установки для испытания образцов на изгиб показана на рис. 5. Образец 1 вместе с зажимом 2 вращается с постоянной угловой скоростью. На конце образца расположен подшипник 3, нагруженный силой F

постоянного направления. Образец подвергается деформации изгиба с симметричным циклом. Максимальные напряжения возникают на поверхности образца в наиболее опасном сечении I – I и определяются как σ = Ми

/W, где Ми

= F·ℓ – изгибающий момент в сечении; W = 0,1d3

– момент сопротивления относительно нейтральной оси поперечного сечения образца, круга диаметром d

. В представленном положении в точке А

действуют растягивающие напряжения, так как образец изгибается выпуклостью вверх. После поворота образца на 180° в точке А

будут действовать такие же по величине напряжения сжатия, т.е. –σ. При переходе через нейтральную ось напряжение в точке А

будет равно нулю.

Рис. 5

Рис. 6

Путем испытаний до усталостного разрушения одинаковых образцов при разных значениях напряжений цикла строят график, характеризующий зависимость между максимальными напряжениями σ и числом циклов до разрушения (циклической долговечностью N). Эта зависимость (рис. 6) называется кривой усталости

или кривой Веллера

, в честь немецкого ученого, впервые ее построившую. Для построения кривой усталости в координатах σ

max

–

N

требуется не менее 10 одинаковых образцов, к которым предъявляются жесткие требования по точности размеров, шероховатости поверхности. Первый из образцов нагружают силой F

так, чтобы максимальное напряжение цикла σ1

было несколько меньше предела прочности материала (σ1

< σu

) и испытывают до разрушения, отмечая (рис. 6) точку А

с координатами σ1

и числом циклов до разрушения N

1

.

Второй образец испытывают, создавая в нем напряжение σ2

меньшее, чем в первом (σ2

< σ1

) образце. Число циклов до разрушения этого образца будет N

2

(N2

> N1

). На графике отмечают точку В

с координатами σ2

, N

2

. Снижая постепенно в испытываемых образцах максимальное напряжение цикла, испытания проводят до разрушения образцов, пока один из них не разрушится до базового числа Nσ

циклов нагружения. Соединив последовательно плавной линией точки А

, В

, С

, …, построенные при испытаниях образцов, получим кривую усталости. Напряжение, соответствующее базовому числу Nσ

циклов, и есть предел выносливости σ–1

материала при изгибе. На других испытательных машинах аналогично испытанию на изгиб определяют пределы выносливости материала при кручении (τ–1

), при растяжении – сжатии (σ–1р

). Экспериментально установлены для многих материалов соотношения между пределами выносливости при изгибе, кручении и растяжении – сжатии. Например, для сталей τ–1

= 0,55σ–1

; σ–1р

= 0,7σ–1

. Предел выносливости при симметричном цикле нагружения у всех металлов, кроме очень пластичных (медь, техническое железо), меньше предела упругости, с ростом частоты нагружения он незначительно увеличивается.

В литературе предлагаются десятки уравнений, описывающих кривые усталости разных материалов, образцов. В инженерных расчетах чаще всего используют степенное уравнение кривой усталости

σm

N = const, (10)

где N

– число циклов до разрушения при максимальном напряжении σ цикла; m

– показатель степени, зависящий от материала, параметров образца, для металлов m = 5 … 10.

Часто срок работы изделий, особенно специального одноразового использования, ограничен, числом циклов нагружения N за время работы меньше базового (N < Nσ

). Уравнение (10)позволяет при расчетах таких изделий на усталостную прочность определять предельно максимальные напряжения в циклах или ограниченный предел выносливости σ–1

N

, соответствующий заданному числу циклов N

нагружения

, (11) , (11)

или рассчитать возможное число циклов N

нагружения при задаваемом, большем предела выносливости, максимальном напряжении σ–1

N

цикла

N = Nσ

(σ–1

/σ–1

N

)m

, (12)

где величины σ–1

, Nσ

, m

берут из справочных данных по материалам. Использование уравнений (11) и (12) возможно только при сохранении неизменными физики и механизма усталостного повреждения при сохранении механизма

многоцикловой усталости

. Многоцикловая усталость гарантировано имеет место, если число циклов до разрушения не менее 104

, т.е. N≥ 104

.

Определение характеристик усталостной прочности материалов путем испытаний на усталость трудоемкий и дорогостоящий процесс из-за длительности и значительного разброса результатов испытаний. Ищут эмпирические зависимости приближенной оценки значений предела выносливости от величины механических свойств материала при статическом нагружении. Так, величина предела выносливости при изгибе с симметричным циклом нагружения для углеродистой стали σ–1

= (0,4 … 0,45)σut

; для цветных металлов σ–1

= = (0,24 … 0,5)σut

, где σ

ut

– предел прочности материала при растяжении.

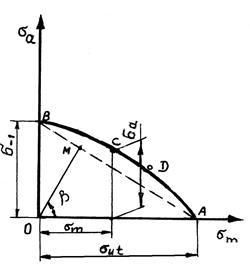

Влияние коэффициента асимметрии цикла на усталостную прочность. Диаграмма предельных циклов напряжений

Наиболее просто экспериментально определить предел выносливости материала σ–1

при симметричном цикле нагружения. Испытания показали, что коэффициент асимметрии R

цикла влияет на величину предела выносливости. Минимальное значение σR

имеем при симметричном цикле (σ–1

) и максимальное – при отнулевом (σ0

). При расчетах на усталостную прочность желательно знать значения предела выносливости материала при разных величинах коэффициента асимметрии цикла. Это можно определить с помощью диаграмм предельных циклов напряжений. Предельными

называют циклы напряжений, наибольшее напряжение которых равно пределу выносливости, т.е. σmax

= σR

. Из определения характеристик цикла видно, что наибольшее напряжение цикла равно сумме среднего напряжения σm

(σm

= (σmax

+ σmin

)/2) и амплитуды цикла σa

(σa

= (σmax

– σmin

)/2), т.е.

σmax

= σm

+ σa

. (13)

Рис. 7

Диаграмму предельных циклов напряжений строят в координатах σm

– σa

(рис. 7). Точка А

диаграммы соответствует пределу прочности материала σ

ut

при статическом растяжении, точка В – пределу выносливости σ–1

при симметричном цикле. Промежуточные точки диаграммы можно определить, используя зависимость (13) при обработке результатов испытаний на оборудовании, позволяющем создавать асимметричные циклы нагружения. Например, задавшись средним напряжением σ

m

, устанавливаем в результате серии испытаний значение предельной амплитуды σ

a

, соответствующей базовому числу циклов нагружения. Результат представляют на диаграмме точкой С

. Продолжая испытания с разными величинами σ

m

, получают множество точек, через которые должна проходить кривая искомой диаграммы. Площадь диаграммы, ограниченная кривой А

D

СВ

и осями координат, определяет область безопасных с точки зрения разрушения циклов нагружения. Полученная путем сложных длительных испытаний кривая может быть заменена прямой АВ

. Рабочая область безопасного нагружения сократится, но при этом получаем погрешность, увеличивающую запас прочности рассчитываемых элементов. Упрощенную диаграмму легко построить, для этого достаточно знать только значения предела прочности материала при растяжении σ

ut

и предела выносливости σ–1

при симметричном цикле нагружения. Имея приближенную диаграмму предельных циклов напряжений (см. рис. 7), можно определить предел выносливости σ

R

при любом цикле нагружения. Если известен коэффициент асимметрии R

цикла нагружений, величину σ

R

определяют по диаграмме в следующей последовательности.

Произвольный луч ОМ

диаграммы является геометрическим местом точек, характеризующих циклы с одинаковым коэффициентом асимметрии R

. Угол наклона β

луча к оси σ

m

связан с величиной R

следующей зависимостью:

tg β = σa

/σm

= (1 – R)/(1+R). (14)

Для определения по диаграмме искомого предела выносливости при известном R

проводим под углом β = arctg [(1 – R)/(1 + R)] к оси абсцисс луч из точки О

до пересечения в точке М

с прямой АВ

. Предел выносливости σ

R

находим

, используя выражение (13) как сумму координат

точки М (σR

= = σm

+ σa

).

Для отнулевого цикла можно принять σ0

≈ (1,45 … 1,65)σ–1

.

Факторы, влияющие на предел выносливости

На выносливость, сопротивление усталости элементов влияют ряд факторов, которые не учитываются в расчетах на прочность при статических нагрузках. В частности, на предел выносливости значительно влияют не только свойства материала, но и концентрация напряжений, размеры поперечных сечений элементов, состояние поверхности и другие факторы. Рассмотрим их влияние более подробно.

Влияние концентрации напряжений

. Концентраторы напряжений, т.е. резкие изменения размеров поперечного сечения, отверстия, выточки, надрезы и т.п. значительно снижают предел выносливости, полученный для образцов без концентрации напряжений. Это учитывают эффективным коэффициентом концентрации Кσ

, который определяется экспериментально как отношение пределов выносливости образцов, имеющих одинаковые размеры, без концентрации и с концентрацией напряжений. Чем прочнее материал, тем чувствительнее он к концентрации напряжений. Величина Кσ

зависит от геометрических особенностей детали и свойств материала. Для типовых концентраторов напряжений и наиболее широко применяемых материалов значения эффективного коэффициента концентрации приводятся в справочной литературе.

Влияние размеров деталей

. Замечено, что с увеличением размеров испытуемых образцов предел выносливости при прочих равных условиях уменьшается. Это учитывается с помощью масштабного коэффициента

или коэффициента влияния абсолютных размеров поперечного сечения К

d

– отношения предела выносливости σ–1

d

образцов диаметром d

к пределу выносливости σ–1

стандартных образцов, имеющих диаметры 6 … 10 мм. В литературе приводится пример, когда при увеличении диаметра образца с 7 до 70 мм значение предела выносливости снижается на 30 … 40%. Это объясняется тем, что с увеличением абсолютных размеров возрастает вероятность попадания структурных дефектов, снижающих прочность. Кроме того, для образцов больших размеров более благоприятны условия развития усталостных трещин. Масштабные коэффициенты К

d

определяют на гладких образцах и на образцах с концентраторами напряжений.

Влияние состояния поверхности

. Известно, что усталостное разрушение начинается с зарождения на поверхности микротрещин, поэтому грубая обработка поверхности способствует их появлению и уменьшению предела выносливости. Для повышения сопротивления усталости нужна высокая чистота поверхности, особенно в местах концентрации напряжений. При расчетах на усталостную прочность шероховатость поверхности учитывают коэффициентом чистоты

(качества) поверхности К

F

, равным отношению предела выносливости образцов с заданной шероховатостью поверхности к пределу выносливости образцов с шероховатостью не грубее Ra

= 0,32.

Различные способы поверхностного упрочнения повышают сопротивление усталости. Они учитываются с помощью коэффициента влияния поверхностного упрочнения К

v

, который определяется отношением пределов выносливости упрочненных и неупрочненных образцов. Величины коэффициента К

v

в зависимости от способа упрочнения поверхности (цементация, наклеп, азотирование и т.д.) приведены в справочной литературе.

С учетом совместного влияния перечисленных факторов предел выносливости элемента σ

Rd

меньше предела выносливости σR

стандартных образцов. Его определяют по формуле

σRd

= (σR

·Kd

·KF

·Kv

)/Kσ

(15)

При известном максимальном напряжении σmax

цикла запас прочности при переменных напряжениях равен

n = σRd

/σmax

. (16)

Обычно коэффициент запаса усталостной прочности находится в пределах 1,3 … 5. При расчетах на прочность по касательным переменным напряжениям все приведенные выше рассуждения имеют силу, естественно, обозначения σ в соответствующих выражениях необходимо заменить на τ

.

ЛИТЕРАТУРА

1. Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем: Учебное пособие. М.: – Высш. шк., 2001. – 480 с.

2. Сурин В.М. Техническая механика: Учебное пособие. – Мн.: БГУИР, 2004. – 292 с.

3. Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. – М.: Высш. шк., 1999. – 415 с.

|