ВГСХА

Кафедра ТЭО

Курсовая работа

Тема: «Пункт для приготовления травяной витаминной муки на базе двух агрегатов АВМ-0,65»

.

Киров 2009

1 Обоснование темы

Корма для животных и птицы должны быть питательными, вкусными, чистыми, легкопереваримыми и хорошо усваиваемыми, не содержать в себе примесей и веществ, вредных для здоровья или неблагоприятно влияющих на качество продукции. Механизация приготовления кормов облегчает труд животноводов и повышает его производительность, позволяет получать корма высокого качества, обеспечивающие высокую продуктивность животных и качество получаемой продукции при снижении ее себестоимости.

Травяная мука представляют собой сухой зеленый корм, приготовленный из свежескошенных зеленых растений методом высокотемпературной сушки с последующими измельчением и прессованием.

Корма искусственной сушки по питательности не уступают многим зерновым концентратам. В травяной муке содержится 15...20 % переваримого протеина, в каждом килограмме — 200...300 мг каротина и 0,8...0,9 кормовых единиц.

Недостаток консервирования кормов методом высокотемпературной сушки — большие энергозатраты. На высушивание зеленой массы расходуется значительное количество топлива и электроэнергии. Поэтому травяную муку экономически выгодно готовить из растений, содержащих много полноценных протеинов, витаминов, микроэлементов и мало клетчатки, что позволяет получать высококачественный белково-витаминный корм.

Для производства травяной муки могут быть использованы травостои улучшенных сенокосов, избыток травы с культурных пастбищ, посевы люцерны, клевера, бобово-злаковых смесей и других многолетних и однолетних трав, а также листья капусты, ботва сахарной свеклы, моркови и других корнеплодов.

2. Обзор анализ существующих способов и схем для приготовления травяной витаминной муки

В настоящее время недостаток протеина в кормах составляет примерно 19 % от потребности, вследствие чего в кормовых рационах в среднем на 1 кормовую единицу приходится не более 85 г переваримого протеина вместо 105—110 г по зоотехническим нормам. При таком дефиците протеина недобор продукции достигает 30—35 %, себестоимость ее и расход кормов возрастают в 1,5 раза.

Мы подсеваем 50 % трав на используемой нами площади.

Основным источником кормового белка являются зерновые и зернобобовые культуры, которые дают около 50 % протеина. Так в весенний период используют для приготовления травяной витаминной муки смешенные посевы озимой викой, в летнее время - смеси яровой вики или гороха с овсом, ячменем и другие культуры.

Для приготовления качественной и дешевой травяной муки необходимо сырье высокого качества, главным образом это зависит от сроков скашивания культур (таблица 1).

Таблица 1- Оценка пригодности растительного сырья для заготовки кормов искусственной сушки в зависимости от его ботанического вида и сроков уборки

Кормовая культура

|

Фаза развития растений в период уборки

|

Оценка пригодности сырья |

| 1 |

2 |

3 |

Люцерна

|

До полной бутонизации (при первом укосе) или до начала цветения при 2—4-м укосе.

До начала цветения(при 1-м укосе).

До 50 % цветения.

В фазу полного цветения

|

Отлично

Очень хорошо

Хорошо

Не рекомендуется

|

| Клевер луговой |

До полной бутонизации.

До начала цветения.

В фазу полного цветения.

|

Очень хорошо

Хорошо

Не рекомендуется

|

| Зерновые на зеленый корм |

До выметывания.

После выметывания.

|

Хорошо

Не рекомендуется

|

| Злаковые травы при внесении азота под каждый укос: 100 кг/га 70 кг/га |

В начале выметывания.

При выметывании.

|

Очень хорошо

Хорошо

|

| Капустные тонкостебельные с большим количеством листьев и хорошо подкормленные |

До бутонизации. |

Очень хорошо

|

| Кормовые культуры с высоким содержанием сырой клетчатки |

Перестоявшие

|

Непригодно

|

При выращивании злаковых трав для приготовления травяной муки обязательно следует вносить азотные удобрения. Они способствуют увеличению урожая зеленой массы, обеспечивает более равномерное его распределение по укосам, а также увеличивают содержание протеина и каротина.

Некоторые хозяйства создают «зеленый конвейер»,обеспечивающий ежедневное скашивание такого количества травы, которое было бы достаточным для полной загрузки имеющихся агрегатов АВМ при работе их в 2…3 смены в течение сезона не менее 100…120 дней при сезонной наработке 2000 часов.

Оборудование для приготовления витаминной травяной муки должно обеспечивать сушку измельченной травы до влажности 9…14% и измельчение на частицы с остатком на сите, имеющем отверстия d=3мм, не более 5%. В 1кг корма допускается содержание не более 0,7% песка и 50мг металломагнитных примесей с частицами размером до 2 мм. Потери белка при искусственной сушке должны быть менее 4…5%, а каротина – 5…8%. По многочисленным опытным зоотехническим данным, применение травяной муки в рационах сельскохозяйственных животных и птиц в количестве до 15% повышает их продуктивность на 12…24%. В связи с этим зоотехнической наукой разработаны соответствующие нормы дачи травяной муки животным и птицам различных видов и половозрастных групп.

Технология приготовления травяной муки осуществляется по двум схемам:

1) без предварительного подвяливания зеленой массы;

2) с предварительным подвяливанием зеленой массы пред сушкой.

Подвяливание зеленой массы пред сушкой позволяет снизить затраты топлива, но при этом несколько увеличивается потери каротина.

Приготовления травяной муки по первой схеме состоит из следующих операции: скашивание травы с одновременным измельчением (при необходимости фракционированием) и погрузкой в транспортное средства; транспортировка, дозирование и сушка измельченной массы; отделение от высушенной массы посторонних примесей, измельчение, охлаждение (при необходимости фракционированием) и затаривание в мешки.

По второй схеме порядок операций следующий: скашивание травы, сгребание в волки, подбор, измельчение и погрузка в транспортное средства; транспортировка, дозирование и сушка измельченной массы; отделение от высушенной массы посторонних примесей, измельчение, охлаждение (при необходимости фракционированием) и затаривают в мешки.

Как по первой, так и по второй схеме заключительной операцией приготовления травяной муки может быть ее гранулирование с последующим хранением насыпью. В отдельных случаях искусственно высушенную резку не измельчают до состояния муки, а брикетируют. Брикеты из резки так же хранят насыпью.

Искусственно обезвоженные корма можно приготавливать из свежескошенной травы, используя косилки-измельчители КПН-2,4, КУФ-1,8, кормоуборочные комбайны КСК-100, Е-280.

Измельченная зеленная масса должна отвечать определенным требованиям: частиц размером до 30 мм должно быть не менее 80%, отсутствие частиц размером более 100 мм. В противном случае увеличивается расход энергия на сушку и возможно загорание массы сушильном барабане агрегата приготовления муки.

Для транспортировки зеленной измельченной массы используют тракторные самосвальные прицепы, кормораздатчик КТУ-10 или автосамосвалы.

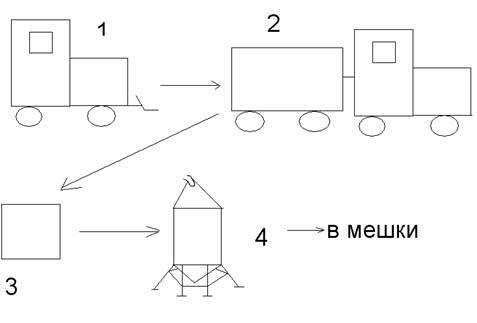

3. Выбор конкретной схемы

По заданию приготовление травяной витаминной муки ведется на базе АВМ-0,65, при хранение ее в мешках, схема приготовление и хранение витаминной травяной муки с учетом имеющихся у нас данных представлена на рисунке 2.

1-косилка-измельчитель КСК – 100; 2- трактор МТЗ-80; 3- сушильный агрегат АВМ 0,65; 4- накопитель кормов ОНК-1,5.

Рисунок 2-Приготовление и хранение витаминной травяной муки

4. Состав пункта, бригады, организации труда

В сутки работает одна бригада.

Сушильный агрегат АВМ-0,65 работает с производительностью 0,65тонны в час, на нем работает 1 человек.

Косилка - измельчитель КСК – 100 – расчетная производительность за 1 час чистого времени на кошение трав 36 тонн, управляет косилкой - измельчителем 1 человек.

С поля подвозим трактором МТЗ-80, он движется со скоростью 10 км/ч, его грузоподъемность возьмем равной 3,5тонны (не наращенные борта), так же управляет 1 человек.

Общая схема такова, что трактор МТЗ-80 едет до косилки - измельчителя КСК – 100, грузит в прицеп травяную резку, едет до сушильного агрегата АВМ-0,65, разгружается. Из АВМ-0,65 травяная мука поступает в накопитель кормов ОНК-1,5, из которого мука расфасовывается в мешки.

Таким образом рассчитаем сколько нам нужно технического оборудования и сколько человек обслуживает всю технологическую линию, расчетные данные приведены в «Технологическом расчете».

5. Технологический расчет и подбор машин для организации работ

Смена работает 5часов, тогда найдем сколько сушильный агрегат АВМ-0,65 сможет переработать сечки за 5 часов (Wобщ

)

Wобщ

=t*W,

где: t -время работы сушильного агрегата АВМ-0,65 за 5 часов;

W -производительность по количеству сухого корм при сушке сырья с влажностью около 75 % - 0,65тонны в час

Wобщ

=5*0,65=3,25т.

Но так как у нас два сушильного агрегата АВМ-0,65, то мы получим 6,5тонн, для приготовления такого количества муки надо в пять раз больше сечки (то есть нам нужно 32,5тонн сечки).

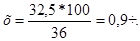

Косилка - измельчитель КСК – 100 – расчетная производительность за 1 час чистого времени на кошение трав 36 тонн, нам надо сосчитать за сколько минут косилка - измельчитель КСК скосит 32,5т. травы, то тогда 36 т. мы принимаем за 100 %, а 32,5 т. за х %.

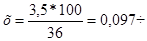

То есть 0,9 ч=54минут, тогда косилка - измельчитель КСК – 100 у нас будет работать 54 минут для загрузки сушильного агрегата АВМ-0,65 на пять часов, а для загрузки одного прицепа трактора МТЗ-80, так же время которое мы находим пропорцией

То есть 0,097 ч. = 16,16 минут, потребуется работать косилке - измельчителю КСК – 100, чтобы нагрузить 1 прицеп трактора МТЗ.

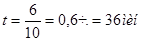

С поля сечку подвозим трактором МТЗ, до косилки - измельчителя КСК расстояние 6 км., он движется со скоростью 10 км/ч, его грузоподъемность возьмем равной 3,5тонны (не наращенные борта).

Найдем время движения МТЗ-80 по формуле

, ,

Где t - время движения МТЗ,

S – расстояние, S =6км,

v- скорость движения МТЗ

То есть трактор МТЗ-80 едет от косилки - измельчителя КСК до сушильного агрегата АВМ-0,65 36 минут.

Если грузоподъемность равна 3,5тонны (не наращенные борта) трактора МТЗ-80, а нужно привести 16,25т. , то нужно привести 4,6 прицепов, то есть берем 5 прицепов.

Рассчитаем сколько времени затратится на привоз 1 прицепа сечки

tобщ

= (t1

+ t2

+ t3

),

где tобщ

– общее количество времени необходимое на привоз сечки;

t1

–время затраченное МТЗ-80 на путь от АВМ до КСК – 100;

t2

- время затраченное на работу КСК -100;

t3

– время затраченное МТЗ-80 на путь от КСК -100 до АВМ – 0,65.

Получаем

tобщ

= 36+16,16+36=88,16 минут.

Рассчитаем сколько тракторов МТЗ-80 нам понадобится для выполнения нормы за смену: Суммируем время на одну поездку умножаем на количество прицепов, которое нужно привести за смену, у нас получится время необходимое на привоз 5 прицепов(t)

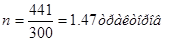

t= (36+16,16+36)*5=441 минуты.

Тогда необходимое количество тракторов МТЗ-80 (n) находим при деление время необходимое на привоз 5 прицепов(t) на 300 (в одном часу 60 минут, у нас 5 часов)

n=1.47 - берем 2 трактора МТЗ-80.

Тогда трактор МТЗ-80 едет до косилки - измельчителя КСК – 100 36 минут, 16,2 минут погружает 3,5 тонны сечки, потом едет до сушильного агрегата АВМ-0,65 за 36 минут, разгружается. Второй МТЗ-80 выезжает через 16,2 минуты, так же едет сначала до КСК-100, потом до АВМ-0,65.

Тогда для двух сушильных агрегата АВМ-0,65, нам понадобится две косилки - измельчителя КСК – 100, четыре - трактора МТЗ-80 и два накопителя кормов ОНК-1,5.

За сутки два сушильных агрегата АВМ-0,65 произведут 6,5 тонны травяной витаминной муки.

Таким образом на процессе приготовления травяной витаминной муки участвуют 8 человек.

6. График работы оборудования и график установленных мощностей

Для построения графика оборудования и график установленных мощностей, нам потребуется мощность двигателей всего технологического процесса:

Мощность двигателя АВМ – 0,65 равна 102 кВт;

Мощность двигателя КСК – 100 равна 147,2 кВт;

Мощность двигателя МТЗ-80 равна 100*0,75=75 кВт;

Мощность двигателя ОНК 1,5 равна 1,5 кВт.

Перед построением графиков, занесем имеющиеся данные в таблицы 2 и 3.

Таблица 2- Время работы оборудования

| Оборудование (марка) |

Время работы,ч |

| начало |

конец |

| КСК -100 (1) |

8,33

10,22

11,55

|

9,05

10,54

12,11

|

| КСК -100 (2) |

8,33

10,22

11,55

|

9,05

10,54

12,11

|

| МТЗ-80(1) |

8,00 |

12,20 |

| МТЗ-80(2) |

8,16 |

11,22 |

| МТЗ-80(3) |

8,00 |

12,20 |

| МТЗ-80(4) |

8,16 |

11,22 |

| АВМ – 0,65(1) |

8,28 |

14,28 |

| АВМ – 0,65(2) |

8,28 |

14,28 |

| ОНК – 1,5(1) |

9,30 |

14,30 |

| ОНК – 1,5(2) |

9,30 |

14,30 |

Так как время от начала пуска остывшего агрегата до выхода его на оптимальный режим работы у АВМ – 0,65 составляет 40-80 минут, берем 60 минут, то АВМ – 0,65 включаем за час до привоза трактором МТЗ-80 первого прицепа травяной муки.

Таблица 3- Данные к графику установленных мощностей

| Обозначение позиций |

Марка машины |

Общее время работы t, ч и мин |

Мощность Р, кВт |

| І |

КСК -100 (1) |

1,20ч или 80 мин |

147,2 |

| ІІ |

КСК -100 (2) |

1,04ч или 64 мин |

147,2 |

| ІІІ |

МТЗ-80(1) |

4,20ч или 279мин |

75 |

| ІV |

МТЗ-80(2) |

3,06ч или 186мин |

75 |

| V |

МТЗ-80(3) |

4,20ч или 279мин |

75 |

| VІ |

МТЗ-80(4) |

3,06ч или 186мин |

75 |

| VІІ |

АВМ – 0,65(1) |

6ч или 360 мин |

102 |

| VІІІ |

АВМ – 0,65(2) |

6ч или 360 мин |

102 |

| ІХ |

ОНК – 1,5(1) |

5ч или 300мин |

1,5 |

| Х |

ОНК – 1,5(2) |

5ч или 300мин |

1,5 |

По данным таблиц 2 и 3 строим график работы оборудования и график установленных мощностей.

7. Технико-экономические показатели, техника безопасности и противопожарные мероприятия

Технико-экономические показатели

При оценке мероприятиях связанных с внедрением средств механизации в животноводство используются количественные и качественные показатели.

1)Количественные показатели характеризуют уровень оснащения производственных процессов машинами и другим:

а) объем механизированных работ;

б) уровень механизации производственных процессов. Этот уровень характеризуется отношением поголовья скота, которое обслуживается при помощи машин к общему поголовью скота;

в) уровень механизации фермы;

2)Качественные показатели:

а) затраты труда на обслуживание поголовье;

б) затраты труда на единицу произведенной продукции;

в) прямые эксплуатационные издержки является основным показателем оценки экономической эффективности средств механизации.

И=З+А+Рт.о.+Рт.р.(к.р.)+Сэ+Ст

И- прямые эксплуатационные издержки, руб;

А- амортизационные отчисления, руб;

З- зарплата рабочих, 4000 руб*8=32000 руб.;

Рт.о. – отчисление на техническое обслуживание, руб;

Рт.р.(к.р.) – отчисления на текущий и капитальный ремонт, руб;

Сэ – затраты на электроэнергию, руб;

Ст – затраты на топливо-смазачные материалы. руб;

Х – затраты на хранение.

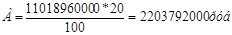

, ,

где Б- балансовая стоимость оборудования, руб;

а – процент отчисления на амортизацию, а=20%.

Б=П*(1,1…1,3),

где П- прейскурантная цена

БМТЗ-80

=300000*1,1=3300000 руб., (у нас 4 МТЗ-80, то есть 3300000*4=13200000 руб.,

БАВМ – 0,65

=1000000*1,1=1100000 руб.,(у нас 2 АВМ – 0,65, то есть 1100000*4=4000000 руб.,

БОНК

-1,5

=300000*1,1=330000 руб.,(у нас 2 ОНК -1,5, то есть 330000*2=660000 руб.,

БКСК – 100

=500000*1,1=550000 руб.,(у нас 2 КСК – 100, то есть550000*2=1100000 руб.,

где БМТЗ-80

- балансовая стоимость МТЗ-80,руб;

БАВМ – 0,65

- балансовая стоимость АВМ -0,65,руб;

БОНК

-1,5

- балансовая стоимость ОНК – 1,5,руб;

БКСК – 100

- балансовая стоимость КСК -100,руб.

Бобщ

= БМТЗ-80

+ БАВМ – 0,65

+ БОНК

-1,5

+ БКСК – 100

,

где Бобщ

-общая болансовая стоимость машин, руб

Бобщ

=13200000+4000000+660000+1100000=11018960000 руб.,

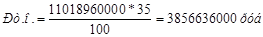

, ,

где б- процент отчисления на техническое обслуживание, б=35 %,

, ,

где в- процент отчисления на текущий и капитальный ремонт, в=25%,

Сэ=Ц* Wобщ,

где Ц-цена электроэнергии -стоймость 1 кВт.= 1,60 руб.

Wобщ

=РМТЗ-80

*tМТЗ-80

+РАВМ-0,65

*tАВМ-0,65

+РОНК – 1,5

*t ОНК -1,5

+РКСК -100

*tКСК -100

,

где Wобщ

–общий расход электроэнергии за сутки, кВт*ч;

РМТЗ-80-

расход электроэнергии МТЗ – 80 за сутки, кВт 75*4=300кВт;

tМТЗ-80

- время работы 4тракторов МТЗ-80

tМТЗ-80

= tМТЗ-80(1)

+tМТЗ-80(2)

+tМТЗ-80(3)

+tМТЗ-80(4),

где tМТЗ-80(1)

- время работы МТЗ-80(1), tМТЗ-80(1)

- 4,20

tМТЗ-80(2)

-время работы МТЗ-80(2), tМТЗ-80(2)

- 3,06

tМТЗ-80(3)

-время работы МТЗ-80(3), tМТЗ-80(3)

-4,20

tМТЗ-80(4)

-время работы МТЗ-80(4), tМТЗ-80(4)

-3,06

tМТЗ-80

=4,20+3,06+4,20+3,06=14,52ч,

РАВМ-0,65

-расход электроэнергии АВМ – 0,65,кВт, 102*2=204кВт,

tАВМ-0,65

-время работы АВМ – 0,65,ч

tАВМ-0,65

=tАВМ-0,65(1)

+tАВМ-0,65(2),

где tАВМ-0,65(1)

- время работы АВМ – 0,65(1),

tАВМ-0,65(2) -

время работы АВМ – 0,65(2), tАВМ-0,65

=6+6=12ч

РОНК – 1,5

-расход электроэнергии ОНК – 1,5, кВт;1,5квт

t ОНК -1,5

-время работы ОНК – 1,5,

t ОНК -1,5

= t ОНК -1,5(1)

+ t ОНК -1,5(2),

где t ОНК -1,5(1)

- время работы ОНК – 1,5(1),

t ОНК -1,5(2)

- время работы ОНК – 1,5(2)

t ОНК -1,5

=5+5=10ч

РКСК -100

-расход электроэнергии КСК – 100,кВт; 147,2*2=294,4

tКСК -100

-время работы КСК – 100,

tКСК -100=

tКСК -100(1)

+tКСК -100(2),

tКСК -100

-время работы КСК – 100(1)

tКСК -100

-время работы КСК – 100(2)

tКСК -100=

1,20+1,04=2,24ч

Тогда Wобщ

=300*14,52+204*12+1,5*10+294,4*2,24= 63249,12+2448+15+659,456 = 66371,576 кВт *ч

Сэ=66371,576*1,60=106194,5 руб.

Ст=Цт*Q,

где Цт- цена топлива, Цт=20руб.,

Q- количество израсходованного топлива, Q=21,6 руб.

Ст=20*21,6=432 руб

8. Техника безопасности и противопожарные мероприятия

Пожарная опасность технологического процесса производства травяной муки обусловливается использованием жидкого топлива, возгораемостью полуфабриката и готовой продукции, возможностью контакта источников воспламенения с горючими веществами, развитой сетью пневмотранспортных коммуникаций, большим количеством электрооборудования.

Травяная мука легко загорается от искры, непогашенного окурка, спички и в дальнейшем самостоятельно горят, пламя распространяется по всей поверхности. В мешке тление травяной муки продолжается около суток, не выходя наружу (если источник загорания находится в центре мешка). При этом продукты сгорания поглощаются мукой и наружу не выходят. Дым и огонь появляются после того, как начинает гореть материал мешка. Травяная мука при повышенной влажности также склонна к самовозгоранию.

В процессе производства кормов искусственной сушки выделяется пыль. Попадая на нагретые участки оборудования, пыль может загораться. По слою пыли огонь распространяется быстрее, чем по конструкциям.

Во время работы наружные поверхности теплогенераторов сильно нагреваются. Этот нагрев усиливается, когда огнеупорная футеровка разрушается. Наиболее часто выпадают футеровочные кирпичи около загрузочной горловины, термопары, свеч зажигания, устройств слежения факела. Такие участки иногда нагреваются до температуры свыше 500 °С, что приводит к воспламенению осевшей пыли, а также жидкого топлива при попадании на эти участки.

Сушка растительного сырья в сушильном барабане происходит при жестких температурных условиях: на входе в барабан температуру поддерживают в пределах от 500 до 950 °С, а на выходе — от 100 до 150 °С.

Система регулирования температурного режима в барабане обладает большой инертностью (от 2 до 5 мин), вследствие чего при подаче неоднородного по влажности сырья происходит загорание его в барабане. Причиной таких загораний могут быть также посторонние материалы, находящиеся в сырье (куски древесины, камни, задерживающие продвижение сырья по барабану, куски проволоки, ткани, бумаги, включения сухой травы, быстровоспламеняющиеся в потоке теплоносителя на входе в барабан).

Сушильный барабан соединен воздуховодом с большим отделительным циклоном. Наличие в циклоне мелких сухих частиц во взвешенном состоянии может привести к образованию в нем взрывоопасной их концентрации.

Если остановится система отвода травяной муки при работающей дробилке, то создается опасность тления травяной муки от трения, а также повышается вероятность обрыва молотков. Пожарная опасность системы отвода муки характеризуется значительным выделением горючей пыли, возможностью забивания выгрузочного шнека и вентиляторов.

В момент затаривания в мешки температура муки колеблется в пределах 38...52 °С. При такой температуре быстро разрушается каротин, повышается вероятность самовозгорания муки. Поэтому необходимо включать в технологическую линию дополнительный циклон-охладитель.

Учитывая изложенные выше обстоятельства, при заготовке и хранении травяной муки необходимо неукоснительно соблюдать следующие противопожарные мероприятия. Техническое обслуживание оборудования пунктов должно производиться в объеме и в сроки, предусмотренные заводской инструкцией по его эксплуатации. Для этого в хозяйстве следует разработать график технического обслуживания. Трущиеся части оборудования нужно смазывать соответствующими сортами масел. Необходимо следить, чтобы нагрев подшипников не превышал 60 °С.

Течь из топливопроводной системы следует устранять незамедлительно, подтеки топлива и масла с пола убирать при помощи песка.

Необходимо постоянно следить за целостностью внутренней футеровки теплогенератора и своевременно ремонтировать ее.

Для обеспечения нормальной работы оборудования нужно отрегулировать его рабочие параметры (температуру отработанных галоп, давление топлива перед форсункой, количество подаваемого расти тельного сырья, нагрузку на электродвигатели дробилки и пресса, количество подаваемой воды или пара на увлажнение прессуемого корма) и поддерживать их постоянство в соответствии с заводской инструкцией; регулярно очищать лопасти вентиляторов от налипшего материала, удалять пыль с наружных поверхностей оборудования и конструкций.

Перед пуском в работу оборудования пункта необходимо проверить состояние всех его узлов; очистить камеру отборщика тяжелых частиц агрегата; произвести в течение не менее 3 мин продувку теплогенератора и сушильного барабана путем запуска дымососа. Пуск оборудования должен осуществляться в последовательности, определенной заводской инструкцией но его эксплуатации.

Подача топлива и воздуха на горение должна регулироваться, как правило, автоматически, при этом факел пламени не должен доставать загрузочного желоба.

Поступающее на сушку растительное сырье должно быть однородным по влажности, измельченным до необходимой степени. Наличие в нем камней, металлических и деревянных предметов, бумаги, а также подача в сушильный барабан плохо измельченного и слежавшегося сырья не допускаются.

Загорание высушиваемого сырья в барабане можно обнаружить по резкому увеличению температуры теплоносителя на выходе из барабана и по изменению цвета теплоносителя, выходящего из выхлопной трубы дымососа — с белого на темный. В том случае необходимо немедленно перекрыть подачу топлива и доступ воздуха в сушильную камеру, остановить агрегат, закрыть заслонку выхлопной трубы и периодически прокручивать барабан до прекращении горения в нем. Затем следует включить привод барабана, дымососа и дозатора большого циклона и выгрузить обгоревшее сырье через разгрузочную горловину дробилки; дотушить ею и удалить и безопасное место; очистить и смазать нее узлы, через которые проходило обгоревшее сырье. Подавать воду в сушильный барабан для тушения огня не рекомендуется, так как это может привести к деформации барабана из-за неравномерности его охлаждения и повышения давления водяного пара, а также к ожогам людей паром, выходящим через люк.

Складирование рассыпной травяной муки в основной склад допускается только после ее двухсуточной выдержки в промежуточном складе.

Укладка мешков с травяной мукой в промежуточном складе должна производиться на поддонах в штабеля согласно дате выработки.

Хранение запасов муки в зерноскладах, материальных складах, в помещениях для содержания животных и птицы, а также совместное хранение травяной муки с какими-либо другими пожароопасными материалами не допускаются.

В складе мешки с травяной мукой следует укладывать на поддоны в штабеля высотой до 2 м, по два мешка в ряду. Проходы между рядами должны быть шириной не менее 1 м.

При закладке на зимнее, хранение влажность травяной муки не должна превышать 16 %, а температуре их не должна превышать температуру окружающего воздуха более чем на 8 °С.

Чтобы избежать самовозгорания травяной муки на складе, необходимо предохранять их от увлажнения, регулярно проверять температуру в глубине слоя и делать записи в специальном журнале.

В случае повышения температуры в штабеле до 40 °С необходимо установить ежедневный контроль и принять меры к быстрому использованию такой муки на корм животным.

При кормоприготовительных отделениях животноводческих ферм рекомендуется хранить травяную муку в отдельных помещениях.

Литература

1) Карташов Л. П., Чугунов А. И., Аверкиев А. А. Механизация, электрификация и автоматизация животноводства.- М.: Колос,1997.-368 с;

2) Рощин П. М. Механизация в животноводстве.- М.:Агропромиздат,1988.-284 с;

3) Сечкин В. С., Сулима Л. А., Белов В. П. Справочник по заготовке и приготовлению кормов в Нечерноземье.- Л.: Колос. Ленинградское отделение, 1984.-271 с.

|