ТЕРНОПІЛЬСЬКИЙ державний технічний університет

імені Івана Пулюя

05.05.11 - машини і засоби механізації сільськогосподарського виробництва

Дисертація

на здобуття наукового ступеня

кандидата технічних наук

Технологічне забезпечення відновлення дисків сошників зернових сівалок

Назар Ігор Богданович

УДК 631.33.024.2

Науковий керівник:

Палаш Володимир Миколайович

кандидат технічних наук, професор

Тернопіль - 2005

Зміст

Вступ

Розділ 1. Стан питання та завдання дослідження

1.1 Сучасний стан технічного обслуговування і ремонту машинного парку АПК України

1.2 Характеристика роботи дисків сошників зернових сівалок

1.2.1 Особливості конструкції та роботи сошників

1.2.2 Аналіз причин зношування дисків сошників

1.3 Існуючі способи ремонту дисків

1.3.1 Способи зміцнення поверхні дисків застосовуються винятково перед

1.3.2 Ремонт дисків при їх деформуванні, спрацюванні та жолобленні

1.3.3 Відновлення початкових розмірів у випадку, коли зовнішній діаметр диска не відповідає агротехнічним вимогам [7,39]

1.4 Пріоритетні напрямки підвищення довговічності дисків з відновленням їх зовнішнього діаметра

1.5 Визначення залишкових напружень у диску

1.6 Мета та основні задачі досліджень

Висновки

Розділ 2. науково-технологічні передумови підвищення довговічності дисків

2.1 Моделювання оптимальних властивостей робочої ділянки диска з врахуванням особливостей умов їх експлуатації

2.2 Структурні перетворення при зварюванні сталі 65Г

2.3 Дослідження залишкових напружень в зварному з’єднанні виконаному коловим швом

2.4 Напружено-деформований стан із врахуванням конструкції диска

2.5 Функція поля пластичних деформацій при зварюванні сталі 65Г

Висновки

Розділ 3. Програма і Методика проведення досліджень

3.1 Моделювання властивостей дискової робочої ділянки

3.2 Технологія відновлення зовнішнього діаметра диска

3.3 Дослідження експлуатаційних властивостей відремонтованого диска

3.4 Методика визначення залишкового напруженого стану відремонтованого диска

3.5 Стендові та польові випробовування

Висновки

Розділ 4. Експериментальні дослідження довговічності відремонтованих дисків сошника

4.1 Зміцнення робочої ділянки відремонтованих дисків

4.2 Зносостійкість диска з врахуванням напружено-деформованого стану робочої ділянки

4.2.1 Залишковий напружено-деформований стан у диску

4.2.2 Зносостійкість диска

4.3 Жорсткість та втомна міцність відремонтованого диска

4.4 Стендові та польові випробовування дисків

4.5 Технологічний процес підвищення довговічності спрацьованих за зовнішнім діаметром дисків сошників зернових сівалок

4.6 Техніко-економічна ефективність технологічного процесу ремонту дисків

Висновки

Загальні висновки

Список використаних джерел

Додатки

Перелік умовних позначень, символів, скорочень і термінів

| АПК |

агропромисловий комплекс

|

| МТП |

матеріально-технічний парк

|

| ПК |

персональний комп’ютер

|

| ЗТВ |

зона термічного впливу

|

, ,  |

умовні пластичні деформації у радіальному та коловому напрямках

|

|

радіальне переміщення

|

|

функція, що характеризує зміну пластичних деформацій

|

|

радіальні напруження

|

|

колові напруження

|

Агропромисловий комплекс організаційно і технологічно пов'язаний із багатьма галузями національної економіки України. Створення сприятливих умов для його розвитку є одним із визначальних чинників виходу нашої держави на міжнародний рівень розвитку.

Інтенсифікація сільського господарства однією з найважливіших поставила проблему підвищення довговічності сільськогосподарської техніки, рівня технологічного обслуговування, зберігання та ремонту, при якому основними є витрати на запасні частини. Великі резерви у підвищенні ресурсу відремонтованих машин, значному скороченні запасних частин та економії суспільної праці є у розробці та створенні нових і економічно-ефективних способів відновленні деталей.

Згідно з даними Міністерства агропромислової політики України для закупівлі запасних частин та ремонтних матеріалів з метою підготовки сільськогосподарської техніки до польових робіт у 2002-2003р.р., а також на технічне її обслуговування було витрачено майже 1,5 млрд. гривень на рік. Ці витрати можна суттєво скоротити якісною організацією відновлення та ремонту зношених деталей та технічного сервісу забезпечивши довговічність, надійність відновлених деталей на рівні нових з витратами, що не перевищують 55-60% вартості нових.

До деталей, які потребують відновлення своїх розмірів та підвищення працездатності відносяться сталеві диски сошників зернових сівалок.

На даний час в Україні майже 95% посівів зернових припадає на сімейство сівалок типу СЗ [2], обладнаних переважно сошниками дискового типу. Невеликий термін технологічно допустимої роботи дисків обумовлений зношенням робочої поверхні до діаметра 320мм. після посівів на площі близько 1300га, все ж зумовлює необхідність виготовлення їх для запасних частин у великій кількості.

У зв'язку з цим проблема підвищення довговічності зношених дисків сошника є актуальною на сьогоднішній день. Важливість цього питання та застосування невідкладних заходів щодо його вирішення відмічено в Державних науково-технічних програмах.

Актуальність теми

. Сучасний стан технічного забезпечення аграрного сектора України характеризується зменшенням на 16. .50% порівняно із 1991 роком кількості техніки та значним її старінням - 40. .60% відпрацювали свій амортизаційний термін.

Для відтворення матеріально-технічного парку агропромислового комплексу (АПК) на рівні технологічної потреби необхідно щорічно купувати машин і обладнання на суму понад 7. .8 млрд. грн. Крім того, підтримання матеріально-технічного парку (МТП) в працездатному стані потребує 1,2. .1,5 млрд. грн. на рік в основному на закупівлю запасних частин і ремонтних матеріалів [11].

Ситуація, що склалась з технічним забезпеченням, вимагає нових підходів до формування та реалізації технічної політики в сільському господарстві. Основними напрямками розвитку є:

1. забезпечення прибутковості у сільському господарстві;

2. розробка і впровадження енергоощадних технологій, нової техніки та обладнання;

3. формування та функціонування ринків матеріально-технічних ресурсів тощо. Головним же завданням є збереження, відновлення, ремонт та підтримання в роботоздатному стані наявного технічного потенціалу та ефективне його використання [12].

Серед великої кількості землеоброблювальної техніки, яка використовується для посіву сільськогосподарських культур, важливе місце займають зернові сівалки, робочими органами яких є диски сошника, виготовлені із сталі 65Г. В результаті абразивного спрацювання, ударних навантажень, а також хімічної дії ґрунту відбувається зношення робочої поверхні дисків, в результаті чого зменшується їх зовнішній діаметр. Згідно агротехнічних вимог, коли диск за діаметром спрацьований більше ніж на 25мм., він забраковується. Відносно невеликий термін експлуатації дисків (4. .5 років) викликає необхідність виготовлення їх у великій кількості.

На даний час агротехнічна галузь України щорічно потребує до 3 млн. нових дисків загальною вартістю близько 115 млн. грн. Для їх виготовлення необхідно майже 5,4 тис. т. листа із сталі 65Г. В зв’язку з цим, актуальним питанням є ремонт спрацьованих дисків із застосуванням таких способів, які забезпечують як відновлення їх геометричних розмірів так і високу зносостійкість. Серед таких процесів вагоме місце займають методи зварювання. Однак існуючі на даний час такі способи ремонту дисків є енергоємкими бо потребують застосування додаткових операцій підігрівання та термічного оброблення.

Разом з тим, за економічними розрахунками, собівартість відремонтованого диска сошника зернової сівалки порівняно із новим є меншою на 25-30%.

Зв'язок роботи з науковими програмами, планами, темами.

Робота виконувалась у відповідності до існуючих Державних науково-технічних програм: “Підвищення надійності та довговічності машин і конструкцій"; “Впровадження технологічних комплексів машин і обладнання для агропромислового комплексу на 1998-2005 рр. (П.3.11 12); Національна програма розвитку агропромислового виробництва і соціального відродження села на 1999-2010рр. за напрямком “Ресурсне оновлення виробництва на основі застосування сучасних організаційних та техніко-технологічних систем, організація матеріально-технічного постачання” та координаційного плану Комітету з питань науки і техніки України, розділу „Машинобудування” (позиція 43) „Високоефективні технологічні процеси в машинобудуванні" на 2000-2005 роки. .

Мета і задачі дослідження. Метою дисертаційної роботи

є збільшення ресурсу роботи дисків сошників зернових сівалок шляхом ресурсозберігаючих технологій.

Для досягнення поставленої мети необхідно вирішити такі задачі:

виявити причини та особливості зношення дисків сошників зернової сівалки;

проаналізувати існуючі способи ремонту дисків та обґрунтувати доцільність відновлення їх зовнішнього діаметра зварюванням без застосування операцій попереднього підігріву та кінцевої термічної обробки;

визначити оптимальний хімічний склад та мікроструктуру шва для одержання необхідних фізико-механічних властивостей робочої ділянки, що забезпечує втомну міцність та абразивну зносостійкість відремонтованого диска;

дослідити вплив залишкових внутрішніх напружень на стійкість відремонтованого диска до абразивного зношення;

розробити математичну модель експериментально-розрахункового методу для визначення напружено-деформованого стану у відремонтованих за зовнішнім діаметром дисках, виготовлених із сталі 65Г;

провести стендові та польові випробування відновлених дисків;

визначити основні параметри технологічного процесу ремонту спрацьованих дисків сошників зернових сівалок із відновленням їхнього зовнішнього діаметра.

Об'єкт дослідження

- диски сошників зернових сівалок.

Предмет дослідження

- вплив фізико-механічних характеристик металу робочої ділянки на експлуатаційні властивості відремонтованих дисків.

Методи дослідження.

Для досягнення мети та вирішення поставлених завдань в роботі використовувались такі методи: метод математичного планування та статистичної обробки; метод визначення зносостійкості сталі; металографічний і хімічний аналізи; методи оцінки деформаційного зміцнення та втомної міцності; метод електротензометрування; експериментально-розрахунковий метод визначення напружено-деформованого стану в диску; експериментальне дослідження дисків на стійкість до спрацювання.

Наукова новизна одержаних результатів полягає в тому, що:

обґрунтовано параметри та властивості ремонтного кільця в залежності від особливостей експлуатації сошників та процесу їх зношення.

встановлено зв’язок між хімічним складом зварювального порошкового дроту та фізико-механічними і експлуатаційними властивостями відремонтованих за зовнішнім діаметром дискових деталей при абразивному зношенні та втомному руйнуванні в умовах роботи посівної техніки.

встановлено оптимальні параметри пластичного деформування відремонтованої ділянки диска сошника, які зумовлюють релаксацію внутрішніх напружень розтягу та створення напружень стиску у робочій ділянці.

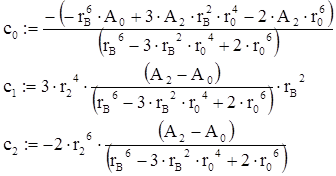

розроблена математична модель експериментально-розрахункового методу для визначення залишкового напружено-деформованого стану в тонколистових дискових деталях із сталі 65Г.

вперше запропонована функціональна залежність, що описує поле пластичних деформацій для випадку з’єднання обмеженої радіусом та з отвором пластини із сталі 65Г коловим швом.

Практичне значення одержаних результатів.

Розроблено інженерну методику розрахунку напруженого стану у тонколистових дискових деталях сільськогосподарських агрегатів. Теоретичні та практичні результати дисертаційних досліджень впроваджені в навчальний процес кафедри зварювального виробництва, діагностики та відновлення металоконструкцій Національного університету „Львівська політехніка”.

На підставі проведених лабораторних та польових випробувань встановлено, що відремонтовані диски мають необхідну стійкість до абразивного спрацювання при ресурсі їх роботи на рівні із новими дисками. Визначено оптимальні параметри технологічного процесу ремонту спрацьованих дисків сошників зернової сівалки шляхом відновлення їх зовнішнього діаметра. Отримано патент України №38536А "Спосіб відновлення спрацьованих дисків сільськогосподарської сівалки". Проведенням техніко-економічної оцінки ефективності процесу встановлено, що собівартість відремонтованого диска складає 45. .60% вартості нового, а технологічний процес ремонту прийнятий до впровадження у Львівській області в підприємстві ТзОВ АПП “Львівське”.

Особистий внесок здобувача. Основні результати, рішення, висновки та рекомендації, наведені в дисертаційній роботі, отримані автором самостійно. В опублікованих за результатами досліджень роботах дисертанту належить: у [1] - розробка оптимального хімічного складу залізо-марганцевистого шва з аустенітною структурою та дослідження його впливу на експлуатаційні характеристики колового з'єднання диска із сталі 65Г; у [2] - визначення величини деформаційного зміцнення поверхні шва, яке має місце при пластичному деформуванні; у [3] - визначення основних параметрів технологічного процесу ремонту дисків, без застосування попереднього підігріву та кінцевої термічної обробки; у [4,5] - розробка та обґрунтування математичної моделі, що враховує особливості формування поля пластичних деформацій у відновлених зварюванням дисках сошників зернових сівалок.

Апробація результатів дисертації.

Основні результати роботи доповідались та обговорювались на: 2-ій Міжнародній конференції у Львові "Механіка руйнування матеріалів і міцність конструкцій" (м. Львів, 1999р); 4-му 5-му, 6-му Міжнародних симпозіумах Українських інженерів-механіків у Львові” (м. Львів, 1999р., 2001р., 2003р., 2005р); 7-й Всеукраїнській науковій конференції “Сучасні проблеми прикладної математики та інформатики", (м. Львів, 2000р); 4-му Міжнародному симпозіумі “Механіка і фізика руйнування будівельних матеріалів та конструкцій" (м. Тернопіль, 2000р); 1-у науковому симпозіумі "Сучасні проблеми інженерної механіки" (м. Луцьк, 2000р); Міжнародній конференції "Сварные конструкции" (м. Київ, 2000р); Міжнародній науково-практичній конференції “Проблеми технічного сервісу сільськогосподарської техніки" (м. Харків, 2001р); 3-ій та 4-ій Міжнародній науково-практичній конференції "Проблеми конструювання, виробництва та експлуатації сільськогосподарської техніки" (м. Кіровоград, 2001р., 2003р); Українсько-польській конференції “САПР в машинобудуванні: проблеми навчання та впровадження” (м. Львів, 2002 р); 2-й Всеукраїнській науково-технічній конференції молодих учених та спеціалістів “Зварювання та суміжні технології” (м. Київ, 2003р); 1-й Міжнародній науково-технічній конференції “Машинобудування та металообробка - 2003” (м. Кіровоград, 2003р); 3-ій Міжнародній конференції „Механіка руйнування матеріалів і міцність конструкцій" (м. Львів, 2004р).

Публікації. За темою дисертації опубліковано 16 друкованих робіт, із яких 5 - наукові статті у спеціалізованих фахових виданнях ВАК України. За матеріалами дисертаційних досліджень отримано деклараційний Патент України на винахід.

Структура та обсяг дисертаційної роботи. Дисертація складається із вступу, чотирьох розділів, загальних висновків, списку використаних джерел та додатків. Загальний обсяг роботи становить 154 сторінок і включає 45 рисунків, 13 таблиць, список літератури із 154 найменувань і 4 додатків.

Основною метою сучасного технічного і ремонтного сервісу нашої держави є своєчасне забезпечення товаровиробників АПК сільськогосподарською технікою, матеріальними ресурсами, підтримання машинного парку в працездатному стані та його ефективне використання.

Експлуатація сільськогосподарської техніки супроводжується процесами як фізичного спрацювання окремих вузлів машин, так і морального старіння, наслідком якого є погіршення техніко-економічних показників її використання. Для підтримки МТП у працездатному стані необхідне ефективне керування процесом періодичного технічного обслуговування та ремонту машин і деталей в цілому [10].

Сучасний стан технічного забезпечення аграрного сектора характеризується зменшенням кількості техніки порівняно із 1991 роком - на 16. .50% та значним її “старінням” - 40. .60% відпрацювали амортизаційні терміни (таблиця 1.1). У цілому забезпеченість сільськогосподарського виробництва основними видами машин знаходиться в межах 30. .70% до нормативної потреби. Технічний стан наявного машино-тракторного парку на 60. .80% дійшов до межі, за якою експлуатація окремих машин через невиконання тих же агротехнічних вимог стає неможливою.

Для відтворення машино-тракторного парку на рівні технологічної потреби необхідно щорічно купувати машин і обладнання на суму понад 7. .8 млрд. грн. [12]. Крім того, підтримання машино-тракторного парку в працездатному стані в основному на закупівлю запасних частин і ремонтних матеріалів потребує 1,2. .1,5 млрд. грн. на рік[11]. Тільки за 2002 рік машино-тракторний парк скоротився майже на 9%. Близько 85% сільськогосподарських машин вичерпали свій ресурс, що призводить до порушення технологій вирощування врожаю, значного збільшення витрат коштів на ремонт і технічне обслуговування, а простої у зв’язку з ремонтом становлять понад 50% робочого часу [12].

Таблиця 1.1

Динаміка наявності основних видів сільськогосподарської техніки у період 1991-2002 рр., тис. шт. [

11

]

| Техніка |

1991 |

1995 |

2002 |

зменшення

2002 до 1991

|

| % |

| Трактори |

495,1

|

498,7

|

413,6

|

16,5

|

| Комбайни (зернозбиральні

) |

107,4

|

96,6

|

65,6

|

39,1

|

| Плуги |

161,8

|

168,2

|

113,8

|

30,0

|

| Сівалки |

219,9

|

199,9

|

123,5

|

42,9

|

| Культиватори |

254,4

|

234,7

|

153,9

|

40,0

|

Положення, що склалось з технічним забезпеченням, вимагає нових підходів до формування та реалізації технічної політики в сільському господарстві, основним напрямками якої є збереження, відновлення, ремонт та підтримання в працездатному стані наявних машин та ефективне їх використання [12].

При вирощуванні сільськогосподарських культур, що в загальній структурі сільського господарства є однією з провідних галузей, відповідальною операцією, яка визначає врожай, є посів [13]. Від якості його проведення залежать як термін сходження рослин, так і активність їх зростання. Щорічно по Україні засівається близько 30млн. га сільськогосподарських угідь. Виконання цих робіт реалізовується відповідним парком різних вітчизняних і зарубіжних сівалок, який складає більше 110 тисяч.

Серед великої кількості вітчизняної сільськогосподарської техніки досить поширеними є землеоброблювальні машини, обладнані дисковими робочими органами, як сферичними так і плоскими. До таких машин належать зернові та зерно-трав'яні сівалки які, залежно від призначення та умов використання, обладнують наральниковими сошниками (анкерні, кілевидні, полозкоподібні, трубчасті, лаповидні у сівалках: СЗ-3,6А-03, СЗП-3,6Б, СТС-2,1, СЗПП-4, СГП-10,8, СТЗ-3,6А тощо

) та дискового типу (дводискові одно - та дворядкові, дводискові однорядкові з ребордами, однодискові у сівалках: СЗ-3,6, СЗ-3,6А-01 та ін)

. Останні дедалі ширше застосовують під час посіву сільськогосподарських культур [1,2]. Не дивлячись на те, що існують більш сучасні моделі сільськогосподарської техніки [4], в загальній масі сьогодні в Україні 95% посівів зернових припадає на сімейство сівалок типу СЗ [2], обладнаних переважно сошниками дискового типу - загалом 75120 сівалок (за даними Облдержадміністрацій України на 2004 рік), 10160 з яких експлуатуються у Західному регіоні (Волинська, Рівненська, Львівська, Тернопільська, Івано-Франківська, Закарпатська, Чернівецька обл.).

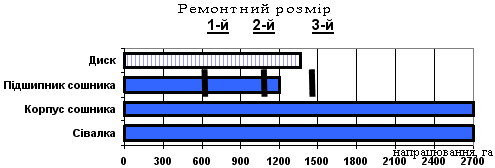

Рис.1.1 Діаграма середніх ресурсів конструктивних елементів сівалки

У зв'язку з цим врожайність істотно залежить від працездатності самого сошника (рис.1.1), оскільки під час експлуатації ресурс роботи його робочих органів - дисків не є меншим за ресурс роботи інших конструктивних елементів сівалки. В основному це зумовлено зношенням поверхні дисків сошників.

Конструктивна схема дискової сівалки, яка започаткована ще братами Ельворті, знайшла розвиток в конструкційно-технологічних особливостях окремих вузлів зернотукотрав'яної сівалки типу СЗ-3,6. Вона побудована на принципі посіву зернових, насіння яких може мати різні фізико-механічні характеристики. Практично вона може здійснювати посів як в ретельно - , так і в некондиційно підготовлений ґрунт. Ця сівалка обладнана котушковим висівним апаратом та дводисковими сошниками на підпружиненій повідковій підвісці. Вони забезпечують глибину загортання насіння в межах 30. .120 мм з високою рівномірністю (середньоквадратичне відхилення 12 мм) при продуктивності (у варіанті 3,6 м) до 20 га за світловий день. Обслуговується сівалка в агрегаті з найбільш поширеними тракторами класу 1,6ЮМЗ-6 та МТЗ-80/82/ одним чоловіком.

Останнім часом вітчизняними виробниками запропоновано модифікацію сівалки СЗ-3,6 з покращеним висівним апаратом СЗ-5,4, яка має більшу ширину захвату (5,4 м. проти 3,6 м). Пройшли випробовування і пропонуються до впровадження сівалки КЛЕН-4,5, КЛЕН-6, які обладнані оригінальним електронним висівним апаратом. Ці сівалки хоч і мають дещо полегшені основні конструктивні елементи порівняно із сівалкою СЗ-3,6, але у них ідентична система вкладання насіння - дводисковий сошник [3]. Дводисковою сошниковою групою обладнані і широкозахватні сівалки СЗПЦ-12 та “Поможанін SO-61", які розроблені в Україні.

Дводисковий сошник (рис.1.2), який встановлений на сівалках типу СЗ-3,6, СЗ-5,4, Клен-4,5, Клен-6, СЗПЦ-12, СЗУ-3,6 та ін., складається з двох плоских дисків 1, відлитого чавунного корпусу 2 з розтрубом та повідця 3. До дисків прикріплюються фігурні кришки 4, в яких встановлені осі 5 із кульковими підшипниками одноразового змащування 6. На осях передбачено нарізні отвори для закручування заглушок 7. Для уникнення попадання дрібних абразивних частинок та інших складових ґрунтової суміші в середину сошника між корпусом та дисками, передбачені прокладка (вкладиш) 8 та гумовий ущільнювач 9.

В задній частині корпуса сошника закріплені два “чистики” та напрямна пластина для спрямування насіння на дно борозенки [1,5,6].

Під час руху сівалки диски сошника 1 під дією сили тертя, характер якої в основному визначається фізико-механічними властивостями ґрунту, обертаються, розрізають грунт і зміщують його у дві сторони, утворюючи борозенку. Насіння та мінеральні добрива по напрямній пластині вкладаються на дно цієї борозенки. Її стінки осипаються і частково присипають насіння та добрива ґрунтом. Внутрішні поверхні дисків очищаються частинками висівної суміші.

Рис.1.2 Дводисковий сошник сівалки СЗ-3,6

а - схема конструкції сошника, б - зовнішній вигляд сошника, 1 - диск, 2 - корпус, 3 - система кріплення та регулювання, 4 - кришка, 5 - вісь, 6 - підшипник, 7 - заглушка, 8 - прокладка, 9 – ущільнювач

Глибину ходу дискового сошника регулюють гвинтом, а стійкість ходу - стисканням пружини натискної штанги 3 підвіски сошника. Корпус сошника та його складові деталі не повинні мати тріщин, жолоблень, викривлень і подряпин. Особливо це стосується деталей, які мають безпосередній контакт з ґрунтом - сталевих дисків сошника. Вони виготовлені із високовуглецевої сталі 65Г згідно ГОСТ 198-59. Основними хімічними елементами, які визначають фізико-механічні властивості сталі 65Г, є вуглець в кількості 0,65. .0,7% та марганець - 0,9. .1,2%. Диски мають стандартний зовнішній діаметр D1

=350 мм. та товщину S=2,5 мм. (рис.1.3).

Згідно із агротехнічними вимогами до експлуатації дисків [7], їх поверхня повинна бути рівною та гладкою. Зминання леза допускається не більше, ніж у трьох місцях, глибиною до 1,5 мм. і довжиною не більше 1,5 мм. Фаска диска заточується на ширину 6-8мм, а допустиме затуплення леза не більше 0,5 мм. Кут заточування леза дисків - 200

. Щілина у місці сходження дисків не повинна перевищувати 2. .3 мм. Спрацювання поверхні дисків за діаметром допускається до Æ325 мм.

Рис 1.3 Диск зернової сівалки: D1

=350 мм - робочий діаметр,

D2

=324 мм - діаметр, при якому виріб не підлягає експлуатації, S=2,5 мм. - товщина диска.

З метою досягнення необхідних експлуатаційних характеристик (стійкість проти спрацювання, втомних знакозмінних та ударних навантажень

) диски сошника зернових сівалок піддають термічній обробці: гартування нагріванням струмами високої частоти до 900±300

С і відпуск у штампах з індукційним нагрівом до 450-5000

С та охолодження на повітрі. Структура металу після такого режиму термообробки являє собою троостит

або троосто-сорбіт

, а основні механічні характеристики диска є такими: σ0,2

=1250. .1280 МПа, σВ

=1375. .1400 МПа, d=6. .9%, y=14. .17%, 35. .40 HRC [8].

Під час експлуатації в середовищі ґрунту у дискового сошника можуть виникати такі характерні дефекти [7]: щілина в місці сходження дисків більша за 5мм; зношення диска за діаметром більше за допустимий розмір; затуплення та зминання леза (крайки); зношення підшипників та внутрішньої поверхні ступиць під підшипники; руйнування зварних швів осей; зношення очищувачів зернонапрямних каналів; пошкодження різі осей, гайок, болтів; тріщини та вигинання деталей; жолоблення дисків; зношення дисків в місці контакту із вкладкою; пошкодження лакофарбових покрить. Основні вимоги до процесу сівби, які забезпечують високе польове сходження рослин, наступні [14,15]: рівномірне розміщення насіння з метою досягнення оптимальної площі живлення і найкращих умов освітлення; якісне загортання насіння ґрунтом на однакову глибину для забезпечення одночасного проростання та рівномірного розвитку рослин (за даними досліджень професора Г.Й. Хееге

[14], при відхиленні глибини загортання насіння на 6мм. відносно середнього значення глибини сівби польова схожість становить 80%, якщо ж відхилення буде 18 мм., вона зменшується приблизно до 54%

); створення сошником сівалки ущільненої посівної борозенки тощо.

У сівалках СЗ-3,6 чи СЗУ-3,6, внаслідок зношення дисків, має місце деяке відхилення за глибиною сівби. Так, згідно конструкторських вимог, 80% насіння повинно бути у шарі ґрунту 30. .50 мм. Фактично, існуючі типи сівалок загортають тільки 55. .70% насіння в такому шарі. Решта розміщується або глибше, або мілкіше. Якщо дискова сівалка відрегульована на глибину 30. .40 мм., фактично, вона може коливатися від 0 до 100 мм. Також, відхилення вкладання зерен пшениці від оптимальної на 25. .30 мм. призводить до зменшення врожайності на 25. .30% [9].

Згідно з [50], робочий процес диска сошника складається з трьох фаз: утворення борозенки, вкладання у неї насіння та часткове або повне загортання цього насіння. Форма й розміри борозенки істотно залежать від взаємного розміщення дисків сошника та їх геометричних розмірів, серед яких визначальним є робочий діаметр дисків та кут сходження.

У зв'язку з цим важливим є загортання всього насіння на однакову глибину, що дає змогу забезпечити рівномірний розвиток кожної рослини. Також одним із основних факторів, які впливають на врожайність, є відповідність конструктивних елементів сошників агротехнічним нормам висіву сільськогосподарських культур. Особливо це стосується сошників дискового типу і, зокрема, геометричних параметрів самих дисків. Не дивлячись на те, що площа напрацювання дисків

Рис.1.4 Вплив зміни діаметра сошника D

на ширину борозенки b

(а) та глибину вкладання насіння к

(б)

сошника зернової сівалки без капітального ремонту повинна становити 2500. .2700 га, вони звичайно внаслідок значного зношення, відпрацьовують лише половину цієї площі, що викликає необхідність їх заміни або ремонту. Як показав проведений аналіз, причин втрати працездатності дисків може бути декілька.

Зношення дисків відбувається під час експлуатації в ґрунті, склад та властивості якого визначають інтенсивність та характер їх спрацювання. Найістотніший вплив при цьому має абразивне спрацювання в поєднанні із ударними навантаженнями. Останні періодично можуть змінюватися від деякого найбільшого значення до найменшого, і в такому випадку має місце циклічна зміна навантаження [138], що може зумовити втомне руйнування.

Дисковий сошник втрачає свою працездатність у випадку, коли розмір щілини між різальними крайками дисків в місці їх сходження на сошнику >5 мм. В основному величина щілини визначається зменшенням зовнішнього діаметра дисків в результаті його спрацювання, що призводить також до поверхневого загортання насіння [16]. Наприклад, сошники із допустимою за розміром щілиною в точці сходження дисків, вкладають 95% насіння на необхідну глибину (30. .50 мм) а спрацьовані за зовнішнім діаметром (324. .330 мм) - лише 43% при такій глибині [17]. При цьому спостерігається зниження динамічної точки сходження дисків сошника відносно дна борозни, що може призвести до меншої рівномірності посіву зерна та погіршення умов його зростання.

Встановлено [18], що одними із основних причин вибраковування дисків є зношення поверхні дисків за їх зовнішнім діаметром та місця контакту із кільцевою прокладкою. Причиною спрацювання, окрім абразивного зношення, є також корозія.

Аналіз механізму спрацювання диска сошника свідчить, що його природа має механічний, фізичний та хімічний характери [19]. Причиною механічного спрацювання є специфічна взаємодія металу з абразивними частинками ґрунтової маси. Останні з великою відносною швидкістю ковзають по поверхні деталі з певним зусиллям, яке залежить від розмірів та густини абразивної маси. Окрім цього, ці частинки вдавлюються в метал диска і спричиняють умови для утворення та розвитку дефектів на його поверхні.

Питання зношування дисків висвітлено в працях Л.С. Ермолова [20,21], В.Н. Ткачева, В.Д. Власенко [19], Д.Б. Бернштейна [22], а також [5,6,23-28].

Випробовування дисків на полях з середньовологими чорноземними ґрунтами, показали, що між інтенсивністю їх спрацювання та площею обробленого ґрунту має місце майже лінійна залежність (табл.1.2) [19].

Стендовими ресурсними випробовуваннями дисків сошників із напрацюванням, яке відповідало 9-річному терміну експлуатації сівалки і становило 1000 год. (еквівалентно обробленій земельній площі 2700 га) [29] встановлено, що інтенсивність спрацювання серійних дисків сошників дорівнювала приблизно 13 мм. на 1000 га. Зміна зовнішнього діаметра диска залежно від терміну експлуатації зображено на рис.1.5 Як бачимо, при середньому темпі спрацювання дисків, їх вибраковують вже після третього заточування, що відповідає обробленню ділянки землі площею 1000. .1200 га.

Таблиця 1.2

Зміна зовнішнього діаметра дисків та глибини вкладання насіння залежно від площі обробленої землі (середньовологі чорноземні ґрунти

)

[

19

]

| Площа обробленої землі, га |

Зношення дисків за діаметром, мм |

Глибина вкладання насіння, см |

| 50

|

1,6

|

10

|

| 100

|

2,55

|

8,5

|

| 150

|

3,2

|

7

|

| 200

|

3,5

|

6,5

|

| 250

|

3,8

|

6

|

| 300

|

4,12

|

5,6

|

Таким чином, відносно невеликий термін експлуатації дисків зумовлює необхідність виготовлення їх у великій кількості, як для запасних частин так і заміни спрацьованих. На підставі аналізу [3,4,10-12,30] можна стверджувати, що на даний час агротехнічна галузь України щорічно потребує до 3 млн. нових дисків, загальною вартістю близько 115 млн грн. Для виготовлення таких дисків необхідно майже 5,4 тис. т листової сталі 65Г.

Рис.1.5 Зміна зовнішнього діаметра серійного диска сошника зернової сівалки залежно від площі напрацювання та терміну експлуатації [29]

Отже проблема підвищення зносостійкості та ремонту дисків сошника є актуальною на сьогоднішній день. Важливість цього питання та застосування невідкладних заходів щодо його вирішення відмічено в Державній науково-технічній програмі “Підвищення надійності та довговічності машин і конструкцій", Державній програмі впровадження технологічних комплексів машин і обладнання для агропромислового комплексу на 1998-2005 рр. (п.3.11 12), затвердженої Кабінетом Міністрів України (протокол №5 від 09.02.1998р), а також в Національній програмі розвитку АПК і соціального відродження села на 1999-2010 рр. за напрямком “Ресурсне оновлення виробництва на основі застосування сучасних організаційних та технологічних систем, організація матеріально-технічного постачання” [31].

Ремонт дискового сошника передбачає: відновлення розміру щілини у місці сходження дисків, який забезпечує відповідність агротехнічним вимогам; заточення різальної крайки за зовнішнім діаметром; правлення зжолоблених дисків; зварювання осей корпуса; складання та заклепуванні “ступиці” до диска; ремонт напрямлювачів зерна, очищувачів, деталей кріплення, а також заміну забракованих деталей на нові та кінцеве складання і фарбування [7].

встановленням нових дисків на сошник сівалки: метод термічного оброблення гартуванням з нагріванням струмами високої частоти, запропонований І.Ш. Беллінчером [32]; способи хіміко-термічного оброблення - гальванічного хромування та газової цементації дисків [32].

Для підвищення зносостійкості дисків широко застосовуються такі зварювальні процеси, як напилення та наплавлення. Особливості процесу зміцнення та відновлення геометричних розмірів диска шляхом наплавлення висвітлено в працях [33,34,35]. Відомий метод газополуменевого напилення [36] та напилення з використанням кераміко-металічних порошків [29].

Існують і інші способи підвищення зносостійкості дисків сошника зернової сівалки шляхом: контактного наварювання порошкових кераміко-металевих стрічок, що дозволяє підвищити зносостійкість дисків, покращити якість борозноутворення [37]; поверхневого електроконтактного приварювання шихти із сталі ШХ15 [38], де для забезпечення самозагострення різальної крайки шихта приварюється зі сторони, протилежної куту заточування.

До переваг зварювальних процесів, які застосовуються з метою підвищення зносостійкості дисків сошника зернової сівалки відносяться: висока стійкість поверхні до абразивного спрацювання, можливість відновлення поверхні диска за його товщиною, мінімальне проплавлення основного металу, простота та доступність обладнання та технології, незначна деформація дисків.

Якщо жолоблення дисків по поверхні становить більше 3 мм, їх ремонтують в холодному стані на плиті [7]. Зазвичай, виконується ремонт термічно необроблених дисків. У випадку незначного деформування диск сошника встановлюють на плиту і пневмоциліндром притискають її разом з диском до роликів. Останні прокочуються по диску і тим самим правлять його. Одночасно з метою зачистки дисків від іржі передбачені металеві щітки [28].

Для уникнення самовідхилення осей сошника в процесі експлуатації їх зварюють між собою (в середовищі вуглекислого газу або ручним дуговим зварюванням) через спеціальний отвір [7]. При перевірці диски сошників вибраковують через те, що на поверхні диска в місці контакту із вставкою утворюється кільцеве спрацювання глибиною до 0,3. .0,4 мм. В результаті цього бокове переміщення диска збільшується і якість висіву погіршується. Такі диски ремонтують способом пластичного деформування зворотної сторони місця спрацювання диска. У випадку кільцевого спрацювання диски ремонтують також встановленням кілець та прокладок, виготовлених з капрону [6]. За іншою методикою [7], спрацьовану поверхню диска в зоні роботи підшипника зачищають спеціальним приспособленням. Після цього диск нагрівають в ділянці зношення до 2500

С, знімають з приспособлення і на спрацьовану поверхню диска накладають капронове кільце та притискають його оправкою.

Найчастіше, з метою економії часу та ресурсів, на станціях технічного обслуговування сільськогосподарської техніки, при зношенні дисків за діаметром виконують заточення їх різальної крайки. Згідно технічних умов на ремонт [23,28], всі диски сівалки можуть бути таких ремонтних розмірів: перший - діаметром 342±2 мм, другий - 336±2 мм, третій - 328±2 мм.

У зібраному сошнику всі диски повинні бути одного ремонтного розміру з перекриттям леза не більше 4 мм, і прокручуватись від руки із зусиллям не більше 50Н та не торкатись корпуса сошника.

Основними перевагами існуючих методик ремонту дисків є економічність процесів, короткий час ремонтних робіт, незначна затрата матеріальних та людських ресурсів тощо. Однак, коли зовнішній діаметр дисків не відповідає одному з трьох ремонтних розмірів, необхідно застосовувати інші методи ремонту, які б передбачали відновлення тієї частини, що зносилась.

Якщо робочий діаметр диска сошника зернової сівалки  325 мм, найбільш доцільними є способи ремонту, які передбачають застосування способів зварювання із коловим швом компенсуючого кільця для відновлення цього діаметра. 325 мм, найбільш доцільними є способи ремонту, які передбачають застосування способів зварювання із коловим швом компенсуючого кільця для відновлення цього діаметра.

1.3.3.1 Приварювання в середовищі захисного газу у коловому напрямку до диска компенсованої або ремонтної частини, виконаної у вигляді складального кільця із зігнутими "на ребро" сегментами [30]. З метою компенсації розміру спрацьованої частини за діаметром, із стальної смуги (сталь 65Г) методом згинання “на ребро" виготовлялись сектори “ремонтного кільця”. Для забезпечення необхідних фізико-механічних властивостей сектори піддають термічній обробці (гартування +відпуск), що дещо ускладнює технологічний процес та підвищує собівартість відремонтованого диска. З метою часткового зниження залишкових напружень [41-43], що виникають під час зварювання, а також запобігання утворенню холодних тріщин, диски після зварювання піддають високому відпуску при температурі 6000

С.

1.3.3.2 Приварювання секторів до диска вольфрамовим електродом в середовищі аргону магнітокерованою дугою з накладанням поперечного магнітного поля [40]. Обточений диск та сектори, що компенсують зношену частину діаметра, виготовляли із спрацьованих дисків після їх відпалу. Як і в попередньому технологічному процесі, з метою уникнення тріщин та деформацій, диски піддавались відпуску безпосередньо після зварювання. Окрім того, попередній відпал дисків зумовлює застосування кінцевої термічної обробки після зварювання [133], що істотно знижує економічну ефективність ремонту.

1.3.3.3 Відновлення робочої поверхні дисків за діаметром методом контактного шовного зварювання внапусток з подальшим зміцненням ділянки зварювання порошковими матеріалами на основі сормайта [17,33]. Технологічний процес передбачає виготовлення обточеного диска та секторів, із зношених дисків. Для утворення якісного з'єднання передбачена розробка крайок деталей для зварювання внапусток, що ускладнює підготовку до зварювання. З метою зміцнення поверхні, а також самозагострення леза дисків застосовують індукційне наплавлення шихти. Така операція, хоча і забезпечує високу стійкість поверхні до абразивного спрацювання, в повній мірі не дає змоги запобігти втомному руйнуванню з'єднання дисків під час експлуатації в ґрунті, і додатково підвищує собівартість ремонту. Аналіз існуючих техпроцесів ремонту дисків свідчить, що лише із застосуванням способів зварювання [17,30,33,40] та в окремих випадках додаткового наплавлення [17,33] можна відновити зношену за зовнішнім діаметром ділянку диска.

Одним із перспективних методів, які дають змогу відновити зношену частину диска до номінального зовнішнього діаметра є метод навивання металевої стрічки із сталі 65Г в холодному стані, який розроблений Гевко Б.М. та Рогатинським Р.М. Для цього можна використовувати спеціалізований пристрій із різними за типом і формою насадками.

Основними труднощами під час реалізації проаналізованих вище способів ремонту є необхідність забезпечити рівноміцність зварного з'єднання та стійкість відремонтованого диска до абразивного зношення і знакозмінного втомного руйнування. Такі проблеми викликаються насамперед фізико-хімічними процесами, що мають місце в зоні зварювання і супроводжуються зміною структури та властивостей сталі 65Г [46,59]. В результаті виникають значного рівня залишкові напруження, які істотно впливають на довговічність диска. Так, залишкові напруження розтягу знижують зносостійкість деталі при експлуатації в абразивному та корозійному середовищах, в той час як напруження стиску підвищують її [149-151]. В зв’язку з цим актуальним завданням є вивчення та оптимізація величину залишкових напружень під час розробки методу ремонту дисків. На даний час відсутні способи, які дозволили б неруйнівним шляхом визначити залишкові напруження у тонколистових дискових деталях, виготовлених із сталі, яка при зварюванні схильна до утворення структур гартування. Отже, важливою є науково-технічна задача, що полягає у розробці методики неруйнівного визначення залишкового напружено-деформованого стану у тонколистових дискових деталях.

Для зниження рівня напружень, а також підвищення опору дисків до втомного руйнування в існуючих способах ремонту дисків [30,40] застосовують операції попереднього підігріву та кінцевої термічної обробки. Це є основними недоліками цих процесів, оскільки витрати на підігрів і термічну обробку складають близько 20% від загальної собівартості існуючих способів ремонту.

Враховуючи умови роботи та зношення дисків, а також основні недоліки існуючих способів їх ремонту, для розробки нового економічно-доцільного техпроцесу відновлення робочої поверхні за зовнішнім діаметром, необхідно вирішити три основні задачі: по-перше

, геометричні параметри зварного з’єднання під час приварювання ремонтного кільця змоделювати так, що би поверхня з’єднання була розміщена зовні і не заважала руху насіння (рис.1.6а); по-друге,

у робочій ділянці диска створити умови для релаксації напружень розтягу та виникнення напружень стиску, що забезпечить необхідну втомну міцність та стійкість диска проти зношення та уникнення при цьому операцій підігрівання та термічної обробки; по-третє

, розробити такий хімічний склад сердечника порошкового зварювального дроту, який забезпечує утворення поверхні з’єднання із структурою, стійкою до зношення в абразивному середовищі без застосування енергоємних процесів зміцнення (напилення, наплавлення, тощо) (рис.1.6 б).

Рис.1.6 Шляхи підвищення довговічності дисків: а - розміщення з’єднання б - інтенсивність зношення наплавлених матеріалів в залежності від їх структури по відношенню до металу сталі Ст 3 із ферито-перлітною структурою [63]

Для зниження рівня залишкових напружень застосовують декілька методів. Савицьким О.М. [49] запропоновано метод керування формуванням структури металу ЗТВ шляхом термоциклювання, який дозволив зварювати сталі з вмістом вуглецю до 0,8% однотипними з основним металом дротами без підігріву і післязварювального відпуску. Однак цей метод має практичне застосування для зварювання металу товщиною більше 4. .6 мм, що дещо утруднює його використання для дисків. В роботі В.М. Сагалєвича [118] запропоновано метод, який поєднує попередню пластичну деформацію ділянки шва перед зварюванням з подальшим усадженням, що виконується за допомогою пресової операції. Метод зниження залишкових зварювальних напружень при виконанні колового шва розглянуто в роботі [121]. Пропонується застосування зварювання на підкладці, що нагрівається, із подальшим охолодженням. Оскільки метод супроводжується супутніми підігрівом та охолодженням, це дещо підвищує собівартість технологічного процесу ремонту дисків.

Широке практичне застосування отримав метод прокатування зони зварного з'єднання роликами [44]. Внаслідок усадки шва відбувається рівномірне подовження металу шва і компенсація зварювальних деформацій скорочення деформаціями видовження. Під час прокатування роликами створюються напруження стиску, компенсуючи цим самим напруження розтягу. Відомо, що напруження стиску підвищують втомну міцність металу, його стійкість до абразивного спрацювання та утворення корозійних тріщин [149,150] (рис.1.6б). Окрім того під час пластичного деформування роликами відбувається ущільнення поверхневого шару металу, підвищення його чистоти та згладжування концентраторів напружень (надриви, тріщини, подряпини, тощо) [111]. У зв’язку з цим, операція прокатування роликами робочої ділянки відремонтованого диска дасть змогу ефективно підвищити довговічність дисків сошників зернових сівалок при експлуатації в абразивно-корозійному середовищі [151] за рахунок створення в робочій ділянці напружень стиску.

Іншим способом зниження рівня залишкових напружень та деформацій, є використання зварювальних матеріалів, які забезпечують утворення в металі шва із структури аустеніту при кімнатній температурі. Це дозволяє виконувати зварювання сталі 65Г без попереднього підігріву та кінцевої термічної обробки [42,43,46], що в результаті істотно знижує собівартість технологічного процесу ремонту дисків. Позитивний вплив аустенітної структури можна пояснити насамперед її високою здатністю до пластичного деформування, що призводить до релаксації напружень, які утворюються при зварюванні сталі 65Г.

Аустенітну структуру, стабільну в усьому температурному інтервалі, мають високолеговані Cr-Ni та магранцевисті сталі [47]. На відміну від марганцевистих, Cr-Ni сталі є досить дорогими. Також при високому вмісті хрому і вуглецю при зварюванні в ЗТВ утворюється крихкий прошарок, що складається із карбідів хрому [137]. Вони різко знижують механічні властивості зварного з'єднання і зумовлюють виникнення технологічних та експлуатаційних тріщин. Окрім того при зварюванні матеріалами із високою концентрацією Cr і Ni досить важко отримати бездефектну структуру аустеніту.

Відомо [47], що при пластичному деформуванні аустенітні марганцевисті сталі зміцнюються дещо сильніше аустенітних Cr-Ni сталей. При пластичному деформуванні поверхневі шари марганцевистого аустенітного шва зміцнюються за рахунок утворення в металі структури мартенситу [123] і, згідно з [137], при цьому істотно підвищується твердість поверхні та опір абразивному зношенню. Це пояснюється схильністю такого сплаву до деформаційного зміцнення [47,123,124] в умовах поєднання абразивного зношення та динамічного навантаження, які можуть мати місце під час експлуатації диска в ґрунті. Зміцнення пластичним деформуванням аустенітної структури на основі високомарганцевистої сталі зумовлене утворенням мартенситу деформації, подрібненням зерен аустеніту а також їхнім пластичним деформуванням [126,127].

Результати досліджень впливу вмісту марганцю і вуглецю та їхнього співвідношення на властивості сплавів не є однозначними. Так, при вмісті вуглецю >0,4% підвищуються механічні характеристики та стабільність аустеніту [127]. З подальшим підвищенням вмісту вуглецю (при інших рівних умовах) [128], міцність і твердість сплаву підвищуються, а пластичні характеристики - ударна в'язкість, відносне видовження та звуження, різко знижуються. Окрім того, зміна концентрації марганцю в межах 9-15%, при постійному вмісті вуглецю, неістотно впливає на механічні властивості сплаву. Згідно [129], із збільшенням вмісту марганцю підвищуються зносостійкість та покращуються механічні властивості, а для поєднання високої пластичності та міцності рекомендується вміст в металі шва 10. .14% марганцю та 0,8. .1,2% вуглецю. За дослідженнями [130,131] в сплаві з 1,1%С з підвищенням концентрації марганцю >13% збільшується забрудненість карбідами, підвищується схильність до утворення гарячих тріщин. З іншої сторони, із зниженням вмісту марганцю в металі до 10% його властивість до зміцнення при малій пластичній деформації дещо підвищується [127]. Відповідно із підвищенням концентрації марганцю (>15. .17%) знижується схильність високомарганцевистої сталі до зміцнення.

Так як єдиного твердження про вплив концентрації вуглецю і марганцю на механічні та експлуатаційні характеристики високомарганцевистої сталі немає, Н.Г. Давидов [128] пропонує оцінку такого сплаву за співвідношенням Mn: C

. Цей підхід також прийнято і в працях В.І. Власова, Є.Ф. Комолової [132], Н.І. Богачова та В.Ф. Єголаєва [127] та інших.

Деякі автори дотримуються думки, що у всіх випадках потрібно зберігати співвідношення Mn: С 10 для забезпечення високих показників ударної в'язкості, міцності та пластичності [132,134]. В роботі [135] стверджується, що зносостійкість та ударна в'язкість сталі не залежать від співвідношення Mn: С і, відповідно - це відношення не обов'язково повинно бути рівним чи більшим 10. Згідно [136], відношення Mn: С=7,5-8,5 в достатній мірі забезпечує чистоту сталі за карбідами і знижує її схильність до утворення тріщин. В дослідженнях [128] доведено, що із збільшенням відношення Mn: С у високомарганцевистому сплаві покращується його ударна в'язкість, підвищується холодостійкість та здатність до зміцнення. 10 для забезпечення високих показників ударної в'язкості, міцності та пластичності [132,134]. В роботі [135] стверджується, що зносостійкість та ударна в'язкість сталі не залежать від співвідношення Mn: С і, відповідно - це відношення не обов'язково повинно бути рівним чи більшим 10. Згідно [136], відношення Mn: С=7,5-8,5 в достатній мірі забезпечує чистоту сталі за карбідами і знижує її схильність до утворення тріщин. В дослідженнях [128] доведено, що із збільшенням відношення Mn: С у високомарганцевистому сплаві покращується його ударна в'язкість, підвищується холодостійкість та здатність до зміцнення.

Отже, як бачимо, в усіх випадках можна стверджувати, що оптимальні властивості залізо-маганцовистого сплаву одержуються у діапазоні вмістів С та Mn відповідно 0,5. .1,3% і 6. .15% та їхньому співвідношенні Mn: С 8.20. Ці параметри також визначають характер та рівень залишкового напружено-деформованого стану при зварюванні без попереднього підігріву та післязварювального відпуску деталей із сталі 65Г формуванням в металі шва структури аустеніту. Окрім того, регулюючи вміст С і Mn у металі зварного шва можна отримати необхідні його фізико-механічні властивості, що дасть змогу релаксувати напруженням.

Таким чином, вибір оптимального хімічного складу зварного шва на основі високомарганцовистої сталі вимагає додаткових досліджень, які враховують специфіку протікання металургійних та термодеформаційних процесів у реакційній зоні зварювання. Останні зумовлюють виникнення залишкових зварювальних напружень, які суттєво впливають на абразивно-корозійну зносостійкість металу [149-151], втомну міцність та тріщиностійкість [149,152] відремонтованого диска. У зв'язку з цим актуальною науково-технічною задачею є визначення розподілу та величини залишкового напружено-деформованого стану в околі колового зварного з'єднання відремонтованого диска.

Для визначення залишкових зварювальних напружень характерним є застосування як розрахункових, так і експериментальних методів. Останні поділяються на такі, що передбачають руйнування конструкції, і неруйнівні.

До експериментальних руйнівних

методів, перш за все, слід віднести механічні. Наприклад, після розвантаження певного об'єму тіла розрізанням його на частини ця рівновага зберігається, однак виникають пружні деформації. Вимірюючи ці деформації, можна обчислити залишкові напруження за формулами теорії пружності. Деформації, що характеризують залишкові напруження, вимірюють, зазвичай, електричними тензометрами або механічними деформометрами.

У працях [65,66] розвинуто ідею часткового розвантаження напруженого тіла висвердлюванням отворів між двома попередньо зазначеними мітками, які складають базу вимірювань.

Широко застосовуються для вимірювання залишкових напружень оптично активні давачі [67]. Вони виготовляються із оптично активного матеріалу і наклеюються на напружений елемент, у якому висвердлюється отвір, який викликає локальну зміну поля напружень і відповідні деформації в поляризаційно-оптичному давачі [68].

Інтенсивно розвиваються дослідження з удосконалення методу голографічної інтерферометрії для визначення залишкових напружень на поверхнях зварних елементів конструкцій [46,69]. Висока чутливість методу дає можливість вимірювати залишкові напруження в тілі при незначному пошкодженні його поверхні (отвори діаметром і глибиною 1 мм

). Одним із недоліків методу є трудність утворення отворів у ділянках з високою твердістю.

Питання дослідження поздовжніх залишкових напружень розглянуто в роботі [70]. Зокрема, залишкові напруження у сталі, схильної до гартування, визначали за методом Калакуцького, який передбачає розрізання зразків та вимірюванням пружних деформацій [71,72].

Найширше застосування отримали такі неруйнівні методи

дослідження і контролю напруженого стану, як рентгенівський, ультразвуковий, магнітопружної тензометрії та метод термоелектрорушійної сили.

Рентгенівський метод

дослідження залишкових напружень ґрунтується на вимірюванні зміни відстані між кристалографічними площинами під дією напружень. Залишкові напруження цим методом можна визначити з невисокою точністю і тільки в тонкому поверхневому шарі. Окрім того рентгенівським способом в основному визначаються тільки пружні деформації. При вимірюванні напружень на ділянках із пластичними деформаціями виникають додаткові похибки.

Електромагнітні методи

визначення залишкових напружень ґрунтуються на вивченні особливостей взаємодії зовнішнього електромагнітного поля з механічним полем об’єкта, що досліджується. Для оцінки напруженого стану феромагнетиків використовується залежність їх магнітних властивостей від напружень, а також корелятивний зв’язок між амплітудою вихрових струмів та рівнем напружень [68]. Відомим є метод магнітопружньої тензометрії [57].

Метод термоелектрорушійної сили

[77] використовується для оцінки рівня залишкових напружень на поверхні зварних з'єднань. Він не має принципових обмежень з умов застосування і забезпечує достатню точність вимірювання напруженого стану в локальному об'ємі.

Достатньо точний та надійний є метод координатних сіток [52]. Суть його полягає в тому, що на поверхню, яка досліджується наносять систему точок, ліній чи інших міток, зміна взаємного місцезнаходження і конфігурації яких дозволяє визначити переміщення, деформації тощо. Так як метод є неруйнівним та не потребує застосування складних методик, його застосування для отримання експериментальної інформації про залишкові деформації та напруження є досить доцільне. При цьому інформація про напруження одержується в кількісному та якісному вигляді.

Поряд із експериментальними, широкого застосування набули розрахункові методи,

які умовно можна розділити на дві групи. До першої групи входять методи, що ґрунтуються на прослідковуванні розвитку пружно-пластичних деформацій у процесі нагрівання і вирівнювання температур під час зварювання і в яких використовуються дані про температурні поля в поєднанні з математичним апаратом теорії термопластичності. У загальному навіть для випадку порівняно простих зварних вузлів це досить громіздка задача [78,79,80]. Другу групу складають наближені методи розрахункового визначення залишкових напружень і деформацій. Більша частина результатів про розподіл залишкових напружень отримана за їх допомогою.

Існують наближені методи, які називають графорозрахунковими, розроблені в працях Г.А. Ніколаєва, І.П. Трочуна, Н.О. Окерблома і К.М. Гнатовського [81,82-84]. Однак застосування їх можливе тільки для низьковуглецевих і низьколегованих сталей із границею плинності до 300 МПа, у яких структурні перетворення при охолодженні завершуються при високих температурах 600. .6500

С [85,86]. Такі методи визначення залишкових напружень при зварюванні можна використати у випадках, коли необхідно знайти напруження тільки в тій зоні, яка нагрівалась до високих температур.

Метод “фіктивних температур” для визначення залишкових напружень у випадку утворення колового шва при зварюванні сталі, що схильна до гартування, використовується В.С. Ігнатьєвою в праці [87]. Однак цей метод є наближеним, та має дещо орієнтовний характер.

Для дослідження кінетики зварювальних деформацій і напружень В.І. Махненко запропонував змішаний принцип розв’язків [89], а саме: принцип додаткових деформацій у сукупності зі змінним модулем зсуву. На основі запропонованого принципу розроблені розрахункові алгоритми, які широко апробовані при розв’язуванні різних пружно-пластичних задач у випадках зварювання тонких пластин прямолінійними та коловими швами.

Застосування методу умовних пластичних деформацій для визначення залишкових напружень у випадку вварювання круглого елемента у великого розміру пластину запропоновано в працях Л.М. Лобанова та його учнів [90]. Розрахунковий алгоритм для оцінки кінетики формування напружень та деформацій в коловому шві при нагріванні оболонкових конструкцій наведено в праці [89] В.І. Махненко. Запропоновані методи [89,90] мають ряд переваг над іншими розрахунковими методами, однак поки вони застосовуються лише для низьковуглецевих сталей.

В інших роботах, з метою оцінити напружений стан зварних з'єднань з врахуванням структурного аустеніто-мартенситного перетворення, виконується розв'язок задачі про напружено-деформівний стан шляхом розрахунку приростів функції вільних об'ємних змін металу і температурних залежностей границі текучості, з врахуванням реальних, отриманих із дослідів дилатометричних кривих. Метод є дещо громіздкий та потребує значної кількості зразків.

Розрахункові методи визначення залишкових деформацій і напружень, які реалізуються із застосуванням універсальних програмних комплексів (COSMOS, MAPLE, KATIA, ALGOR, MATHKAD) [93-96], також досить інтенсивно застосовуються, однак вони пов'язані з тією чи іншою схематизацією процесу. Тому в них неможливо врахувати всі діючі в технологічному процесі фізичні явища, особливо у випадку виробів складної геометричної форми (колове з'єднання

).

Поряд із розрахунковими й експериментальними методами стосовно реальних зварних з’єднань з урахуванням різних форм і розмірів, конструктивних і технологічних особливостей широко використовують розрахункові методи

, що ґрунтуються на попередніх експериментально встановлених закономірностях. Ці методи прийнято ще називати експериментально-розрахунковими

.

Поширеним прийомом при визначенні залишкових напружень у різних зварних з’єднаннях є введення в розрахунок у якості відомих значень компонентів залишкових деформацій, що визначені одним із експериментальних методів. Тоді задача зводиться до відшукання напружень, що відповідають заданим залишковим деформаціям. Однією з перших робіт, де використовуються метод розрахунку зварювальних напружень і деформацій на основі функцій усадження, є праця Є.О. Патона та його учнів [97]. У ній проведено комплексне дослідження зварювальних напружень у колових та кільцевих швах. Ця робота і сьогодні не втратила свого наукового і практичного значення. Запропонована у ній ідея розрахункової оцінки методами теорії пружності залишкових напружень за заданою величиною усадних поздовжніх деформацій, що визначаються із простих дослідів, знайшла застосування в багатьох наступних роботах школи Є.О. Патона.

Звичайно, що дослідники по-різному підходять до описання усадних явищ, викликаних зварюванням, при розрахунку зварювальних напружень і деформацій. Відповідно і різні назви запропонованих ними методик: метод фіктивної усадної сили (І.П. Трочун [98], В.А. Винокуров [85,99] та ін), метод умовних пластичних деформацій (Я.С. Підстригач з учнями [100], А.Я. Недосєка [101]), метод заданих зон рівномірного усадження (Т.Б. Талипов [102]), метод заданих об’ємів укорочення (М.О. Окерблом [103], С.А. Кузьмінов [104]) тощо. У роботі [105] розраховано розподіл напружень при стиковому зварюванні на основі експериментально визначених результатів поперечного і поздовжнього усадження. А.Я. Недосєка розглядає залишкові напруження від зварювання колового шва, коли в нескінченну пластину вварюється диск циліндричної форми [106]. Напружений стан тут представлено у вигляді суми двох складових: перша - зумовлена пластичними деформаціями шва та ЗТВ; друга - розігріванням диска теплом зварювальної дуги.

Експериментально-розрахунковий метод визначення залишкових напружень в оболонкових конструкціях запропоновано та розроблено Я.С. Підстригачем, В.А. Осадчуком та розвинуто в працях М.М. Николишина, Р.М. Кушніра, А.М. Марголіна, І.Б. Прокоповича, В.Ф. Чекуріна, С.Т. Сідельника, Л.В. Базилевича та ін. [107, 108]. Метод ґрунтується на розв’язанні обернених задач механіки деформованих тіл із залишковими деформаціями і використанні експериментальної інформації, отриманої за допомогою неруйнівних фізичних методів. Базовими є рівняння деформованих твердих тіл, які враховують наявність умовних пластичних деформацій, що описуються тензорним полем. Із врахуванням інформації про розподіл цих деформацій будується розв’язок прямої задачі і записуються вирази для напружень, у які входять невідомі параметри даного поля. Для їх знаходження використовується експериментальна інформація про поле напружень (про характеристики компонентів тензора напружень

) і будується функціонал, мінімізація якого забезпечує мінімальне відхилення теоретично обчислених від експериментальних характеристик полів напружень. Після знаходження параметрів, що описують поля, обчислюються напруження у довільній точці елемента. Зручність і досконалість методу є в тому, що він дає можливість використовувати будь-яку корисну експериментальну інформацію і при цьому точність отриманих результатів лише зростає.

Таким чином, аналізом існуючих методів визначення залишкового напружено-деформованого стану у коловому з’єднанні сталі, схильної до гартування, встановлено, що як експериментальні так і розрахункові методи окремо одні від одних мають дещо орієнтовний характер.

Зокрема на даний час відсутні способи, які дозволили б неруйнівним шляхом визначити колові залишкові напруження у тонколистових деталях, виготовлених із сталі, яка при зварюванні схильна до утворення структури мартенситу.

Підхід до визначення залишкових напружень, запропонований в експериментально-розрахункових методах [107,108], відрізняється від інших меншою складністю та високою точністю отримуваних результатів. Якщо розрахунковий апарат цього методу вдосконалити та адаптувати для випадку диска, неруйнівний спосіб визначення залишкових зварювальних напружень в ньому дещо спроститься.

Незадовільний фінансовий стан сільськогосподарських товаровиробників України дещо знижує їх технічну забезпеченість, оскільки вони неспроможні купувати необхідні сільськогосподарські машини та комплектуючі через високі ціни на них. З виникненням нових організаційних формувань чи підприємств виробництва сільськогосподарської продукції заслуговує на увагу така форма технічного забезпечення, як використання частково зношеної і відновленої техніки та її окремих вузлів, витрати на придбання яких, при однаковому ресурсі роботи, є меншими порівняно із купівлею нових. Аналіз свідчить, що в окремих ремонтно-транспортних підприємствах вартість відновлення деталей становить 34-37% ціни нових.

Відновлення та ремонт дисків сошника зернової сівалки, повторний їх продаж на ринку за порівняно нижчими цінами (20. .25 грн / диск) створить споживачу можливість для вільного вибору між придбанням нових (37. .45 грн /диск) чи відновлених дисків та частково обмежить монополію виробника технічних засобів. У зв'язку з цим, а також з врахуванням щорічної потреби в дисках (близько 3 млн. шт.) та значну кількість їх вибраковування через невідповідність геометричним розмірам, з’явилась необхідність в розробці економічно-доцільного енерго-зберігаючого процесу ремонту дисків зварюванням.

На основі виконаного аналізу проблем ремонту дисків та забезпечення якості зварного з'єднання сформульовано мету та основні задачі дисертаційної роботи, визначено об’єкт, предмет та методи досліджень.

Мета і задачі дослідження. Метою дисертаційної роботи

є збільшення ресурсу роботи дисків сошників зернових сівалок шляхом ресурсозберігаючих технологій.

Для досягнення поставленої мети необхідно вирішити такі задачі

:

виявити причини та особливості зношення дисків сошників зернової сівалки;

проаналізувати існуючі способи ремонту дисків та обґрунтувати доцільність відновлення їх зовнішнього діаметра зварюванням без застосування операцій попереднього підігріву та кінцевої термічної обробки;

визначити оптимальний хімічний склад та мікроструктуру шва для одержання необхідних фізико-механічних властивостей робочої ділянки, що забезпечує втомну міцність та абразивну зносостійкість відремонтованого диска;

дослідити вплив залишкових внутрішніх напружень на стійкість відремонтованого диска до абразивного зношення;

розробити математичну модель експериментально-розрахункового методу для визначення напружено-деформованого стану у відремонтованих за зовнішнім діаметром дисках, виготовлених із сталі 65Г;

провести стендові та польові випробування відновлених дисків;

визначити основні параметри технологічного процесу ремонту спрацьованих дисків сошників зернових сівалок із відновленням їхнього зовнішнього діаметра.

Висновки

до першого розділу

Обґрунтованість вибору теми наукових досліджень зумовлена тим, що стан технічного сервісу АПК і, зокрема посівної техніки України, на сучасному етапі свого розвитку характеризується зростанням проблем, пов’язаних із забезпеченням відновлення та підвищення працездатності деталей зернових сівалок через їх значне зношення та недостатню розвиненість методів ремонту.

Проведений аналіз методів ремонту дисків сошника зернової сівалки при зношенні їх робочої поверхні за зовнішнім діаметром свідчить, що існуючі техпроцеси через наявність енергоємних операцій (напилення, підігрів та післязварювальна термічна обробка) значно (на 18. .23%) підвищують собівартість відремонтованого диска.

Обґрунтовано необхідність відновлення робочої поверхні за зовнішнім діаметром дисків шляхом застосування електродугового зварювання дротом, який забезпечує утворення високо-марганцевистого шва із структурою аустеніту та здатністю до релаксації залишкового напруженого стану та деформаційного зміцнення. Це дає змогу уникнути енергоємних операцій.

Доведено, що застосування у технологічному процесі ремонту дисків операції прокатування роликами забезпечує зміцнення робочої ділянки диска та створює у ній напруження стиску, які підвищують абразивну зносостійкість та втомну міцність відремонтованого диска під час експлуатації порівняно із новим.

На основі аналізу літературних джерел із проблем ремонту дисків сошника зернової сівалки сформульовано мету та основні задачі досліджень.

Зміцнення поверхні робочої частини прокатуванням роликами істотно підвищує втомну міцність та довговічність деталі, істотно не впливаючи при цьому на її статичну міцність. При зміцненні поверхні підвищується твердість, згладжуються дефекти та створюються залишкові напруження, величину та характер яких можна регулювати за рахунок зміни параметрів прокатування. Однак при значному зміцненні спостерігається явище „перенаклепу”, що може зумовити знеміцнення - відшарування та утворення мікротріщин.

Головними факторами, що впливають на витривалість та зносостійкість деталі, яка має поверхневий наклеп та залишкові напруження, є інтенсивність та глибина наклепу, характер напружень та мікроструктцра. Однак, одним із основних є наявність напружень стиску, які в залежності від режимів прокатування можуть бути в діапазоні 150. .250 МПа а інколи і більші [149]. За даними досліджень Кудрявцева І.В. та Хордера О.Н., також їх учнів, необхідна межа витривалості забезпечується при зусиллі на роликах 1,6. .2,8 кН при швидкості 0,2. .0,5 мм/об, які можуть створити напруження стиску >200 МПа на глибину до 1,5. .2,5 мм, що зумовлює істотне зростання коефіцієнта тріщиностійкості [152]. Однак з іншого боку, істотне збільшення глибини поширення та величини напружень стиску, при інших рівних параметрах прокатування, знижує втомну міцність диска та його абразивно-корозійну зносостійкість. В свою чергу, подальше збільшення напружень стиску призводить до зниження межі витривалості. Таким чином, можна стверджувати, що величина напружень стиску в межах 200. .250 МПа забезпечить необхідну зносостійкість та втомну міцність відремонтованого диска під час його експлуатації в польових умовах. Важливу увагу при цьому слід надати методиці вибору геометричних розмірів та фізико-механічних властивостей робочої ділянки.

Метал зварювальної ванни за хімічним складом практично завжди відрізняється від основного металу, особливо при використанні електродного або присадного матеріалів. Вони, в свою чергу, мають визначальний вплив на мікроструктуру, залишковий напружено-деформований стан, геометричні розміри і фізико-механічні властивості зварного з'єднання робочої ділянки відремонтованого диска. Основною зоною зварного з'єднання, яке отримується при зварюванні плавленням є шов [117,138]. У зв'язку з цим його хімічний склад може істотно впливати на властивості робочої ділянки і тим самим на працездатність диска чи конструкції сошника в цілому [136].

Регулювати хімічний склад зварного шва можна за рахунок таких конструктивних параметрів з'єднання, як розмір щілини між деталями та геометрія розробки крайок. Однак у випадку зварювання деталей невеликої товщини (диск сошника δ=2,5 мм) цей спосіб не є ефективним. Іншим методом є легування зварювальної ванни [109] шляхом введення в неї металевих сплавів, чистих металів та металоподібних сумішей: зварювальні дроти та стрічки (суцільні та порошкові), а також прутки, порошки та пасти [91,109].

Для зварювання сталі 65Г, у випадку ремонту диска сошника зернової сівалки з відновленням їх за зовнішнім діаметром [51], найдоцільнішим є застосування порошкового дроту, з допомогою якого надійно можна одержати необхідний хімічний склад зварного шва [134].

Оскільки на даний час відсутня інформація про зварювання сталі 65Г порошковим високомарганцевистим дротом, в роботі, на підставі узагальнення теоретичної інформації про вплив типу металу шва на властивості з'єднання [42,109,127,128,132], а також даних про умови роботи дисків [5-7,9,14,23] та технічних вимог до них [7,18, 19,29,30], здійснюється моделювання з'єднання з оптимальним хімічним складом шва та його геометричними розмірами і фізико-механічними властивостями. Вони вибираються так, що утворений метал шва робочої ділянки відремонтованого диска повинен:

мати достатню зносостійкість під час експлуатації диска в абразивно-корозійному середовищі [7,39];

забезпечити необхідну релаксацію залишкових внутрішніх напружень, які виникають при зварюванні сталі 65Г [42,43,134];

забезпечити контактне зміцнення зварного з'єднання [64,136], яке дасть змогу підвищити його стійкість до втомного руйнування [22,63].

Основними легувальними елементами, які визначають властивості з'єднання сталі 65Г, отриманого за допомогою зварюванням матеріалами, які дають змогу утворити метал шва з аустенітною структурою, є вуглець та марганець [127,132,133]. В праці, на підставі аналізу структурної діаграми високомарганцевистої сталі [109,131], вибрано раціональний хімічний склад зварного шва із аустенітною структурою, стійкою до утворення технологічних тріщин [127,130].

Схематично методику моделювання хімічного складу шва та необхідного для його утворення порошкового дроту зображено на рис.2.1

Окрім абсолютного вмісту цих елементів у шві важливим також є їхнє співвідношення, яке в певній мірі характеризує здатність поверхні високомарганцевистого шва до деформаційного зміцнення [128,132]. Також, в залежності від концентрації С і Mn в шві, визначається запас його аустенітності, а отже, і здатність знижувати залишкові деформації та напруження в диску за рахунок пластичного деформування [136].

Моделювання зварного шва виконано на підставі таких припущень: хімічний склад порошкового дроту при зварюванні сталі 65Г забезпечує утворення в металі шва стабільну структуру аустеніту, і тим самим максимально знижує залишкові напруження; отриманий хімічний склад металу зварного шва

Рис.2.1 Послідовність етапів моделювання властивостей зварного з'єднання сталі 65Г

забезпечує високу зносостійкість внаслідок зміцнення пластичним деформуванням його поверхні, а також необхідні рівень напружень та технологічну міцність ділянок зварного з'єднання; геометричні параметри з’єднання під час приварювання ремонтного кільця змодельовані так, що поверхня з’єднання розміщена зовні і не заважає руху насіння; параметри з'єднання забезпечують необхідне контактне зміцнення, що істотно підвищує стійкість відремонтованого диска до утворення втомних тріщин під час експлуатації.

На підставі аналізу структурної діаграми системи Fe-С-Mn встановлено, що при вмісті у сплаві вуглецю в межах 0,5. .1,3% та марганцю 6. .15%, при швидкостях охолодження Wох

=15. .20 0

С/с у діапазоні температур 500. .6000

С можна отримати високомарганцевистий метал зварного шва з аустенітною структурою [109] (рис.2.2). При цьому необхідно приділити увагу забезпеченню високих швидкостей охолодження з метою одержання сплаву високого запасу аустенітності [136,138]. Вибір хімічного складу високомарганцевистого металу шва виконано із використанням структурної діаграми (рис.2.2), на якій можна виділити такі характерні ділянки:

“1”

- суміш структур аустеніту та мартенситу: низькі пластичність і здатність до зміцнення; схильність до утворення холодних тріщин

“2”

- стабільна аустенітна структура: високі пластичність і здатність до зміцнення та релаксації напружень; достатня технологічна міцність

“3”

- аустенітна структура із карбідними включеннями: високі крихкість; схильність до утворення тріщин та відколів; низька здатність до зміцнення

“4”

- мартенситна структура: високі твердість, крихкість та схильність до утворення ХТ

Рис.2.2 Структурна діаграма залізомарганцевистої сталі.

А - аустеніт, М - мартенсит, К - карбіди

“А", “В”, “С” - досліджувані хімічні склади швів

Аналіз свідчить, що сплав, який знаходиться у ділянці “2", забезпечує утворення бездефектної аустенітної структури та оптимальні механічні властивості. Хімічний склад швів вибирався із урахуванням особливостей виготовлення промисловістю зварювальних порошкових дротів, а також економічного чинника, який суттєво впливає на собівартість відремонтованого диска.

Залежно від розмірів щілини b

між крайками деталей при зварюванні (рис.2.3) можна отримати різні за хімічним складом та властивостями зварні шви. Це пояснюється насамперед тим, що під час зварювання відбувається перемішування основного та присадного матеріалів. Залежно від їх співвідношення в утвореному металі, як шов так і зварне з'єднання можуть змінювати свої фізико-механічні властивості.

Для одержання необхідних параметрів, з використанням розрахункового апарату [135], виконано моделювання геометричних характеристик з'єднання, і на 2.3 зображено змодельовані геометричні параметри зварного з'єднання.

Диски сошника зернової сівалки експлуатуються в абразивному середовищі, і будь-які нерівності на поверхні зварного з’єднання можуть стати місцями скупчення дрібних частинок, що в подальшому призвести до зародження дефекту і відповідно до руйнування конструкції в цілому [134]. Це, насамперед, стосується геометричних розмірів з’єднання, особливо висоти підсилення зварного шва с

. Слід зауважити також, що останні мають визначальний вплив на втомну міцність зварних з'єднань під час експлуатації дисків в ґрунті [146,147].

Вибір вмісту C і Mn в зварному шві виконано шляхом регулювання величини щілини b,

яка впливає на ширину зварного шва а

. Із зміною величини b

можна регулювати частку присадного та основного матеріалів в металі зварного шва. Провівши математичні разрахунки, та врахувавши коефіцієнти переходу вуглецю та марганцю в метал шва при зварюванні, розмір щілини між деталями b=0,2. .0,5 мм

. При цьому висота підсилення шва - с=0,7. .0,9 мм

. Така підготовка деталей, згідно попередніх розрахунків, дає змогу отримати зварний шов, де частка присадного металу є шириною 1,8. .2 мм., і це з¢єднання здатне до контактного зміцнення [64,136].

Рис.2.3 Геометричні параметри та склад зварного з’єднання із частками основного та присадного матеріалів: а

-ширина шва, b

-ширина щілини між деталями, с

-висота підсилення шва; 1-присадний матеріал, 2-основний метал

Важливим є питання оптимізації термічного циклу зварювання і особливо швидкості охолодження, які, окрім хімічного складу та геометричних параметрів шва, суттєво впливають на структуру та механічні характеристики зварного з'єднання [136]. При швидкому охолодженні від температур вище 9500

С сплав, в якому міститься 0,5. .1,3%С та 6. .16% Mn, набуває стабільної аустенітної структури і відрізняється високою пластичністю. Завдяки високій розчинності вуглецю в g-твердому розчині (при високому вмісті марганцю) карбіди відсутні. В такому стані початкова твердість металу невелика - HV180. .220, однак він схильний до зміцнення при холодному деформуванні завдяки утворенню мартенситу по площинах ковзання. Твердість в деформаційній зоні може підвищитись до HV450. .550 [127,128].

Рис.2.4 Термокінетична діаграма висомарганцевистої сталі (0,8. .0,9%С, 10. .13%Mn) із зоною оптимальних термічних циклів, А-аустеніт, К - карбід, Н-голкоподібний карбід, П-перліт, qеф

-

ефективна потужність зварювальної дуги,  - зона оптимальних термічних циклів зварювання. - зона оптимальних термічних циклів зварювання.

Для того, щоб уникнути окрихчення зварного шва та зони термічного впливу, процес зварювання виконується з мінімальним тепловкладенням: малі сила струму і напруга дуги, вузькі валики та підвищена швидкість зварювання. При дотриманні цих умов зварювання швидкість охолодження дає змогу забезпечити бездефектну аустенітну високомарганцевисту структуру.

Проведений аналіз термокінетичної діаграми марганцевистої сталі (0,8. .0,9%С,

10. .13%Mn) [138] (рис.2.4) свідчить, що змодельований та співставлений із термокінетичною діаграмою термічний цикл зварювання забезпечує отримання аустенітної структури металу зварного шва на основі залізомарганцевистого сплаву з необхідними фізико-механічними властивостями, зокрема схильністю до поверхневого деформаційного зміцнення, стійкістю до утворення технологічних тріщин та достатньою пластичністю для зниження рівня залишкових зварювальних напружень. Параметри режиму зварювання, що забезпечують отримання такого з’єднання, розглянуто в п.4.2.1