Федеральное агентство по образованию

Государственное образовательное учреждение

начального профессионального образования

«Профессиональный лицей №22»

ПИСЬМЕННАЯ

ЭКЗАМЕНАЦИОННАЯ

РАБОТА

Тема: «Пробник для проверки цифровых микросхем»

Группа: 3/2

Профессия:

«Наладчик контрольно измерительных приборов и автоматики»

Разработчик

Руководитель Н.В. Хархота

Мастер п/о З.А. Учаева

Зам. директора по УПР Л.Н. Ганус

Старый Оскол

2009

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1.ОБЩАЯ ЧАСТЬ

1.1. Общие сведения об Оскольском электрометаллургическом комбинате (ОЭМК)

1.2 Общие сведения об управлении автоматизации и метрологии (УАМ)

1.3 Основные функции и задачи центральной лаборатории измерительной техники (ЦЛИТ)

2.СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1. Пробник для проверки цифровых микросхем

2.2 Принцип устройства и работа интегральной микросхемы (ИМС)-DD1 (К155ЛА3)

2.3. Устройство и принцип работы светодиода (VD1-VD4)

3.ОХРАНА ТРУДА

3.1 Охрана труда на Оскольском электро металлургическом комбинате (ОЭМК)

3.2. Организационные и технические мероприятия, обеспечивающие безопасность работ в электроустановках на ОЭМК

3.3 Охрана труда наладчика по контрольно-измерительным приборам и автоматике (КИПиА) в управлении автоматизации и метрологии (УАМ)

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1 Виды и формы оплаты труда

4.2. Расчет заработной платы наладчика 4 разряда на ОЭМК

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

1. ОБЩАЯ ЧАСТЬ

1.1 Общие сведения об Оскольском электрометаллургическом комбинате (ОЭМК)

ОАО «ОЭМК» (Оскольский электрометаллургический комбинат) расположен в городе Старый Оскол Белгородской области. Он был основан в 1974 году после подписания в Москве Министерством внешней торговли СССР и группой западногерманских фирм Соглашения о сотрудничестве. Он задуман как современный металлургический комплекс, основанием для строительства которого послужили вблизи расположенные крупные месторождения высококачественных железных руд КМА. В 1993 году комбинат был преобразован в открытое акционерное общество. ОЭМК – первое отечественное предприятие бездоменной металлургии, на котором предусмотрена принципиально новая технология производства металла, основанная на прямом получении железа из руды, что позволяет на базе первородной шахты получить высококачественный прокат, характеризующийся особой чистотой по содержанию вредных примесей и однородностью химического состава. На современном этапе развития комбината освоено производство высококачественного проката и трубной заготовки из подшипниковых, конструкционных, легированных и рессорно-пружинных сталей. Производимые товарные трубная заготовка и крупносортный прокат выпускаются в полном соответствии с требованиями стандарта по качеству.

Основными направлениями деятельности «ОЭМК» являются:

- производство окисленных и металлизованных окатышей, литой заготовки, проката;

- производство строительных материалов и санкерамики;

- производство и переработка сельскохозяйственной продукции;

- производство товаров народного потребления и оказание услуг населению.

Технологический процесс на ОЭМК состоит из следующих основных стадий:

Производство офлюсованных окисленных окатышей: цех окомкования и металлизации (ЦО и М) производит частично офлюсованные окисленные окатыши из железорудного концентрата Лебединского горно-обогатительного комбината, транспортируемого на ОЭМК в виде пульпы по пульпопроводу протяженностью 26,5 км. В отделении окомкования из пульпы на дисковых вакуумных фильтрах получают кек (влажный концентрат), который после присадки связующего и флюсующего материалов транспортируется к смесителю, а затем к окомкователям для получения сырых окатышей.

Сталеплавильное производство: из цеха металлизации окатыши по транспортерам поступают в электросталеплавильный цех (ЭСПЦ), где в электродуговых печах емкостью 150 тонн из них выплавляют сталь. Производительность ЭСПЦ составляет 3 млн. тонн непрерывно литых заготовок в год.

Прокатное производство: прокатное производство комбината включает два цеха:

- сортопрокатный цех №1 (Стан 700) производит крупносортный прокат, трубную заготовку, квадратную заготовку для ковки, штамповки и переката ( в том числе подкат для стана-350 и товарную).

- сортопрокатный цех №2 (Стан 350) производящий мелко- и среднесортный прокат.

Стан- 700: сортопрокатный цех №1 (СПЦ-1) имеет мощность для производства 2,1 млн. тонн проката. В состав цеха входят:

- склад литой заготовки вместимостью 35 тысяч тонн. Каждая плавка складируется в отдельную ячейку, информация о каждой заготовке и месте складирования вводится в информационную базу данных;

- три методические нагревательные печи с шагающими балками и одна печь гомогенизации;

- крупносортно- заготовочный стан 700 имеет в своем составе обжимную реверсивную клеть «1000»;

- участок термообработки и охлаждения в составе 3 печей и 4 реечных холодильников;

- отделение отделки проката, включающее участки абразивной зачистки и обточки заготовки, прокат подвергается ультразвуковому и магнитному контролю внутренних и поверхностных дефектов на установках.

Стан-350: сортопрокатный цех №2 9СПЦ-2) имеет годовую проектную производительность 1 млн. тонн, в том числе- 700 тысяч тонн среднесортного проката в прутках и 300 тысяч тонн мелкосортного проката в прутках и мотках. В состав СПЦ-2 входят следующие технологические участки:

- поточный контроль и отделка исходной заготовки

- мелкосортно- среднесортный стан-350

1.2 Общие сведения о управлении автоматизации и метрологии (УАМ)

10 ноября 1988 года на ОЭМК было создано управление автоматизации и метрологии, объединившее все службы в целях создания единого подразделения для разработки, внедрения и сопровождения автоматизированных систем управления технологическими процессами и производствами в структурных подразделениях комбината. На ОЭМК, современном и автоматизированным предприятии, насчитывается более 3000 единиц вычислительной техники и 55 тысяч различных средств измерений, 217 весовых технологических систем и 130- автоматизированных систем управления технологического управления и т.д.

В 1996 году фирма АВВ(Швеция) заплатила ОЭМК более 200 тысяч долларов США за привлечение специалистов УАМ к пусконаладочным работам по системе автоматизации для Орско- Халиловского металлургического комбината. Сегодня УАМ - это единый организм, централизованная система автоматизации, которая протянула свои информационные сети по всей территории комбината. Специалистов этого управления встретишь повсюду: они обслуживают оборудования, начиная от лабораторных весов, взвешивающих десятые доли грамма, и заканчивая сложнейшими вычислительными системами. Ни одна « промышленная будка» на территории ОЭМК не работает без их участия- там обязательно установлен либо расходомер, либо другое измерительное устройство.

1.3 Основные функции и задачи центральной лаборатории измерительной техники (ЦЛИТ)

ЦЛИТ успешно выполняет основную функцию- калибровку средств измерений комбината и его дочерних подразделений. Организует поверку средств измерений в метрологических центрах, таких как Ростест - Москва, Ростест - Санкт- Петербург. За годы своего существования ЦЛИТ подготовила и произвела калибровку сотен тысяч средств измерений. Через руки специалистов – ремонтников и метрологов проходит в среднем до 30 тысяч единиц средств измерения. Инженеры- метрологи лаборатории метрологического обеспечения производства провели сотни метрологических надзоров за правильной эксплуатацией средств измерений на комбинате, через их руки прошли тысячи экземпляров производственных, нормативных и технологических документов и инструкций. От грамотного применении средств измерений в технологической цепочке зависит правильность измерения того или иного параметра, обеспечение единства и требуемой точности. За время существования метрологической службы в ЦЛИТ была воспитана целая серия высококвалифицированных специалистов- ремонтников и метрологов, на комбинате используются средства измерений от самых простых манометров до сложнейших микропроцессорных газоанализаторов.

2. СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Пробник для проверки цифровых микросхем

Пробник для проверки цифровых микросхем ТТЛ-структуры прост в изготовлении, не требует дефицитных деталей и позволяет быстро определить годность логических элементов микросхемы. Он применяется в центральной лаборатории измерительной техники при ремонте микропроцессорной техники (блоки питания, преобразователи, усилители).

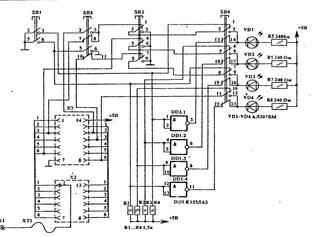

Принципиальная схема пробника изображена на рисунке(2.1.1)

Рис.2.1.1

В его основе лежит свойство логического элемента изменять свое исходное состояние на обратное при поступлении на один или несколько объединенных входов напряжения низкого уровня (логического диаметра). Пробник состоит из переключателей выбора проверяемой микросхемы SB1-SB4, розетки Х2 для подключения микросхемы, разъема контактных точек Х3 с выносным щупом ХТ2, инвертора на микросхеме DD1 и индикатора на светодиодах VD1-VD4. В таблице (2.1.1) показано, какие микросхемы можно проверять при нажатии одной из клавиш переключателя.

Рассмотрим процесс проверки микросхем подробнее. В исходном состоянии, когда ни одна клавиша переключателей не нажата, а в розетку Х2 не вставлена микросхема, светодиоды VD1 - VD4 должны светиться. Они через группу нормально замкнутых контактов SB4 подключены к инвертору DD1.

Если в розетку Х2 вставить, к примеру, микросхему К155ЛАЗ или любую другую, приравненную к этой группе согласно таблице, то ее выходы через группу замкнутых контактов SB4 соединятся со входами DD1 что приведет к гашению всех светодиодов. При касании щупом ХТ2 на разъёме Х3 контактных точек, соответствующих входам проверяемой микросхемы, должен загореться тот или другой светодиод. Например, касания точки 1 (вывод 1 микросхемы), а затем точки 2 (вывод 2) вызывают в обоих случаях зажигание светодиода VD1. Это говорит об исправности выхода "3" первого логического элемента. Касания щупом контактных точек 4 и 5 вызывают свечение светодиода VD2, что указывает на исправность выхода "6" второго элемента, и т.д. Если же какой-то светодиод или группа светодиодов горят постоянно и не реагируют на подачу логического диаметра на входы проверяемой микросхемы, то это говорит либо о плохом контакте в розетке Х2, либо о неисправности одного или нескольких логических элементов.

Таблица 2.1.1

| Нажата клавиша |

| SB1 |

SB1 |

SB1 |

SB1 |

Клавиши отпущены |

К155ЛА1

К155ЛА6

К155ЛА7

К155ТЛ1

К531ЛА1

К531ЛА16

К531ЛА7

|

К155ЛА4

К155ЛА10

К555ЛА4

К555ЛА10

К531ЛА4

КР1531ЛА4

|

К155ЛА2

К555ЛА2

К531ЛА2

|

К155ЛИ1

К155ЛЛ1

К555ЛИ1

К555ЛИ2

К555ЛИ6

КР1531ЛИ1

|

К155ЛА3

К155ЛА9

К155ЛА13

К155ТЛ3

К531ЛА9

К155ЛП5

К531 ЛП5

К555ЛА3

К555ЛП5

К555ЛЛ3

|

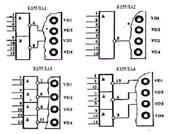

Светодиоды VD1-VD4, как уже говорилось, индуцируют состояние выходов логических элементов. Они расположены на схеме и на монтажной плате в той последовательности, в какой мы видим выходы этих микросхем на их условном- обозначении (см.рисунок 2.1.2).

Рис. 2.1.2

Переключателям SB1-SB3 в пробнике отводится пассивная роль. В их задачу входит гашение незначащих светодиодов. Допустим, проверке подлежит микросхема К155ЛА1. Нажатием на клавишу SB1 замыкают входы логических элементов DD1.1 и DD1.4 на корпус. Светодиоды VD1 и VD4 гаснут, и в дальнейшем участие в проверочном процессе принимать не будут. Подавая логический диаметр на входы проверяемой микросхемы, следят за состоянием ее выходов по зажиганию светодиодов VD2 и VD3. При проверке микросхем с логикой "И" (без инверсии) переключатель SB4 отключает все светодиоды от DD1 и соединяет их с выходами проверяемой микросхемы. В остальном весь процесс проверки не отличается от изложенного.

Пробник собран на плате (рис. 3.1.3) из стеклотекстолита методом навесного монтажа, за исключением разводки шин питания. Они выполнены печатным способом. Переключатель SB1-SB4 — с зависимой фиксацией типа П2К. К выбору остальных деталей никаких жестких требований не предъявляется.

Микросхема DD1 может быть заменена на аналогичные из серии К155, К531, К1531 и др. Розетка Х2 — типа УК, PC с 14-ю выводами. Светодиоды VD1... VD4 — любые светоизлучающие.

Рис.2.1.3

Пробник позволяет проверять и другие микросхемы, не указанные в таблице. Так, если одновременно нажать на клавиши SB2 и SB4, то можно проверить микросхемы К155ЛИ4, К555ЛИЗ и производные от них. Подпаяв параллельно розетке Х2 еще одну — типа УКУ1-1 для микросхем в плоском металлическом корпусе с гибкими выводами, можно проверять микросхемы серий К133, К1533. А применив в качестве ХТ2 многоштырьковый щуп, можно проводить и проверку на годность некоторых микросхемам с логикой "И — ИЛИ". Вариантов расширения возможностей описанного пробника много.

2.2 Принцип устройства и работа интегральной микросхемы (ИМС)-

DD

1 (К155ЛА3)

Интегральная микросхема представляет собой электронный «мини-кирпичик», содержащий в небольшом объеме транзисторы, диоды, резисторы и другие активные и пассивные элементы, общее число которых может достигать нескольких десятков, сотен, тысяч, десятков тысяч и более.

Аналоговые микросхемы — это усилители колебаний различных частот, преобразователи, операционные усилители, предназначенные для работы в устройствах с непрерывными во времени электрическими сигналами. Характерным для аналоговых микросхем является то, что их входные и выходные электрические сигналы могут иметь любые значения в заданном диапазоне напряжения. Для цифровых, или логических, микросхем входные и выходные сигналы могут быть лишь в одном из двух условных уровней: низком или высоком или, что эквивалентно, в состоянии логического 0 или логической 1.

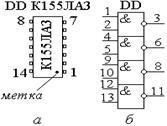

Так, для микросхем серии К155 за низкий уровень, соответствующий логическому 0, приняты напряжения от 0 до 0,4 В, то есть не более 0,4 В, а за высокий, соответствующий логической 1,— не менее 2,4 В и не более напряжения источника питания — 5 В, а для микросхем серии К176, рассчитанных на питание от источника, напряжением 9 В, соответственно 0,02...0,05 и 8,6...8,8 В. Большая часть аналоговых и цифровых микросхем представляет собой пластмассовый корпус прямоугольной формы с гибкими пластинчатыми выводами (рис.2.2.1 а), расположенными вдоль обеих длинных сторон корпуса. Сверху на корпусе есть условный ключ — круглая или иной формы метка, от которой ведется нумерация выводов. Если на микросхему смотреть сверху, то отсчитывать выводы нужно против движения часовой стрелки, а если снизу — то в направлении движения часовой стрелки. Микросхемы широкого применения имеют 14 или 16 выводов.

Рис.2.2.1

Внешний вид (а) и условное графическое обозначение (б) микросхемы К155ЛА3.

В одном корпусе может быть несколько микросхем. Для примера на рис. (2.2.1 б) приведено условное графическое обозначение цифровой микросхемы К155ЛА3. Её образуют четыре логических элемента 2И-НЕ, питающихся от одного общего источника постоянного тока, но каждый из них работает, как самостоятельная микросхема малой степени интеграции. Выводы 7 и 14, которых нет на условном графическом обозначении микросхемы, служат для подачи питания на все её элементы. Но эти выводы обычно не показываются на схемах конструируемых устройств, так как элементы, составляющие микросхемы, чертят не слитно, как на рис.(2.2.1 б), а раздельно в разных участках принципиальной схемы устройства.

Транзисторно-транзисторная логика- это способ преобразования дискретной информации( в частности логических операций) с помощью электронных устройств, построенных на основе биполярных транзисторов и резисторов. Название ТТЛ возникло из-за того, что транзисторы используются как для выполнения логических функций (например И, ИЛИ), так и для усиления выходного сигнала ( в отличие от резисторно- транзисторной и диодно- транзисторной логики). ТТЛ получила широкое распространение и применяется в компьютерах, автоматизированных системах управления технологического процесса, электронных музыкальных инструментах, а также в контрольно- измерительной аппаратуре. Благодаря широкому распространению ТТЛ входные и выходные цепи электронного оборудования часто выполняются совместимыми по электрическим характеристикам с ТТЛ.

Причина появления ТТЛ - это появление интегральных микросхем. она стала популярной среди разработчиков электронных систем после того, как в 1962 году фирма «Техас Инструменты» представила серию интегральных микросхем 7400. Данная серия микросхем стала промышленным стандартом, но ТТЛ- микросхемы производятся и другими компаниями. Важность ТТЛ заключается в том, что ТТЛ- микросхемы стали первыми приборами, применение которых позволило внедрить цифровые методы обработки информации для задач, ранее решавшихся исключительно аналоговыми методами.

2.3 Устройство и принцип работы светодиода (

VD

1-

VD

4)

Светодиод- полупроводниковый прибор, излучающий некогерентный свет при пропускании через него электрического тока. Излучаемый свет лежит в узком диапазоне спектра, его цветовые характеристики зависят от химического состава использованного в нем полупроводника. Как и в нормальном полупроводниковом диоде, в светодиоде имеется р-n переход. При пропускании электрического тока в прямом направлении, носители заряда – электроны и дырки- рекомбинируют с излучением фотонов из- за перехода электронов с одного энергетического уровня на другой.

Чтобы кванты энергии – фотоны, освободившееся при рекомбинации соответствовали квантам видимого света, ширина запрещенной зоны исходного полупроводника должна быть относительно большой. Исходя из этого ограничения, для изготовления светодиодов используются следующие полупроводниковые материалы: фосфид галлия, карбид кремния, твердые растворы: галлий- мышьяк- фосфор, а также нитрид галлия, который имеет наибольшую ширину запрещенной зоны, что позволяет получать излучение в коротковолновой части видимого спектра вплоть до фиолетового.

Путем добавления в полупроводниковый материал атомов веществ- активаторов можно изменять в некоторых пределах цвет излучения светодиода. Например, на основе фосфида галлия, легированного определенным количеством цинка, кислорода или азота, получают светодиоды зеленого, желтого и красного цветов свечения. Обычно излучение светодиодов является монохроматическим с оговоренной для каждого типа максимальной длиной волны, имеющий незначительный разброс внутри каждого типа. Светодиоды с управляемым цветом свечения изготавливаются на основе двух светоизлучающих переходов, один из которых имеет резко выраженный максимум спектральной характеристики в красной полосе, другой- в зеленой. При совместной работе цвет результирующего излучения зависит от соотношения токов через переходы. Одним из основных параметров светодиодов является : яркость- величина, равная отношению силы света к площади светящейся поверхности( измеряется в канделах на квадратный метр). Основные параметры светодиодов зависят от окружающей температуры. С увеличением температуры яркость (сила света), а также падение напряжения на светодиоде уменьшается. Промышленные светодиоды имеют сравнительно большой разброс параметров и характеристик от образца к образцу.

Светодиоды обладают высоким быстродействием. Излучение нарастает за время менее 10-8 с. после подачи импульса прямого тока. По внешнему конструктивному признаку светодиоды подразделяются на приборы в металлических корпусах со стеклянной линзой в.пластмассовых корпусах.

3. ОХРАНА ТРУДА

3.1 Охрана труда на Оскольском электрометаллургическом комбинате (ОЭМК)

К самостоятельной работе по профессии допускаются лица не моложе 18 лет (прошедшие предварительный медицинский осмотр, вводный инструктаж и первичный на рабочем месте по охране труда, обучение безопасным методам и приемам выполнения работ, стажировку и проверку теоретических знаний и практических навыков, безопасных приемов в работе, в комиссии структурных подразделений, имеющие свидетельство по профессии). Лица, обслуживающие и эксплуатировающие объекты поднадзорные Государственным органам надзора, допускаются к самостоятельной работе при наличии удостоверения на право выполнения указанных работ. Работники комбината обязаны своевременно походить инструктажи по охране труда, которые в зависимости от характера и времени проведения подразделяется на :вводный; первичный инструктаж на рабочем месте, повторный, внеплановый, целевой инструктажи. Работники комбината обязаны соблюдать правила внутреннего трудового распорядка. Выходить на работу своевременно, отдохнувшим, подготовленным к работе. Выполнять только порученную работу с соблюдением всех требований инструкций по охране труда и исполнять указания вышестоящих руководителей, не отвлекать от работы других. Соблюдать трудовую дисциплину, не отлучаться с рабочего места без разрешения руководителя работ. Работники комбината обязаны выполнять требования режима труда и отдыха, продолжительность рабочей недели, продолжительность ежедневной работы(смены), время начала и окончания работы, продолжительность перерыва для отдыха и приема пищи, число смен в сутки, чередование рабочих и нерабочих дней установленными графиками работы, утвержденные приказом управляющего директора ОАО «ОЭМК». В течении рабочего дня работнику предоставляется перерыв для отдыха и питания продолжительностью не более 2 часов и не менее 30 минут.

Рабочий не допускается к работе в неисправной, неотремонтированной, загрязненной спецодежде и спецобуви, а также при отсутствии или нахождении в неисправном состоянии других предусмотренных средств индивидуальной защиты. Рабочий обязан соблюдать производственную санитарию и личную гигиену.

Лица, виновные в нарушении требований данной инструкции, несут ответственность в соответствии с законодательством Российской Федерации.

3.2 Организационные и технические мероприятия, обеспечивающие безопасность работ в электроустановках на ОЭМК

Организационными мероприятиями, обеспечивающими безопасность работ в электроустановках, являются:

Оформление работ нарядом, распоряжением или перечнем работ, выполняемых в порядке текущей эксплуатации;

Допуск к работе;

Надзор во время работы;

Оформление перерыва в работе, перевода на другое место, окончания работы.

При подготовке рабочего места со снятием напряжения должны быть в указанном порядке выполнены следующие технические мероприятия:

Произведены необходимые отключения и приняты меры, препятствующие подаче напряжения на место работы вследствие ошибочного или самопроизвольного включения коммутационных аппаратов;

На приводах ручного и на ключах дистанционного управления коммутационных аппаратов должны быть вывешены запрещающие плакаты;

Проверено отсутствие напряжения на токоведущих частях, которые должны быть заземлены для защиты людей от поражения электрическим током;

Наложено заземление (включены заземляющие ножи, а там, где они отсутствуют, установлены переносные заземления);

Вывешены указательные плакаты «Заземлено», ограждены при необходимости рабочие места и оставшиеся под напряжением токоведущие части, вывешены предупреждающие и предписывающие плакаты.

3.3 Охрана труда наладчика по контрольно-измерительным приборам и автоматике (КИПиА) в управлении автоматизации и метрологии (УАМ)

Основной задачей наладчика КИПиА службы автоматизированной системы управления прокатного производства УАМ является своевременное и бесперебойное обеспечение надежной и безопасной работы обслуживаемого оборудования. На должность наладчика КИПиА назначаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и признанные годными к работе в электроустановках, имеющие квалификацию наладчика КИПиА, подтвержденную квалификационным удостоверением, имеющие группу по электробезопасности не ниже III в электроустановках до 1000В, прошедшие стажировку и дублирование на рабочем месте. Назначение, освобождение и перемещение наладчика КИПиА оформляется распоряжением начальника УАМ.

Наладчик КИП и А подчиняется мастеру, старшему мастеру, начальнику службы и его заместителю. На период очередного отпуска или временной нетрудоспособности наладчик КИПиА замещается распоряжением начальника УАМ. При выполнении должностных обязанностей наладчик КИПиА руководствуется действующими положениями, инструкциями, нормами, правилами, стандартами и другими нормативными техническими документами по профилю работы.

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1 Виды и формы оплаты труда

Основными формами оплаты труда являются сдельная и повременная.

Сдельная - форма заработной платы, при которой заработок зависит от количества произведенных единиц продукции с учетом их качества, сложности и условий труда.

При сдельной оплате труда расценки определяются исходя из установленных разрядов работы, тарифных ставок (окладов) и норм времени.

К разновидностям (системам) сдельной формы оплаты труда относятся:

прямая сдельная - при которой оплата труда рабочих повышается в прямой зависимости от количества выработанных ими изделий и выполненных работ исходя из твердых сдельных расценок, установленных с учетом необходимой квалификации;

сдельно-премиальная — предусматривает премирование за перевыполнение норм выработки и конкретные показатели их производственной деятельности (отсутствие брака);

аккордная — система, при которой оценивается комплекс различных работ с указанием предельного срока их выполнения;

сдельно-прогрессивная — предусматривает оплату выработанной продукции в пределах установленных норм по прямым (неизменным) расценкам, а изделия сверх нормы оплачиваются по повышенным расценкам согласно установленной шкале, но не свыше двойной сдельной расценки;

косвенно-сдельная — применяется при повышении производительности труда рабочих, обслуживающих оборудование и рабочие места (настройщики оборудования, ремонтники). Труд их оплачивается по косвенным сдельным расценкам из расчета количества продукции, произведенной основными рабочими.

Повременная — форма заработной платы, при которой заработная плата зависит от количества затраченного времени (фактически отработанного) с учетом квалификации работника и условий труда.

Различают простую повременную систему оплаты труда и повременно-премиальную:

простая повременная - оплата производится за определенное количество отработанного времени независимо от количества выполненных работ;

повременно-премиальная - оплата не только отработанного времени по тарифу, но и премии за качество работы. Для усиления материальной заинтересованности работников в выполнении планов и договорных обязательств могут вводиться системы премирования, вознаграждения по итогам работы за год и другие формы материального поощрения. Одним из видов стимулирования работников является надбавка за выслугу лет.

4.2 Расчет заработной платы наладчика 4 разряда на ОЭМК

Часовая тарифная ставка наладчика КИПиА 4 разряда на ОЭМК 27 руб/ч. По табелю учета рабочего времени в месяце 20 рабочих дня и 8 часовой рабочий день. При условии выполнения большинства показателей, средняя премия составляет 90% от месячной тарифной ставки.

Баланс рабочего времени, в часах: 8ч * 20дня = 160

Определяем оплату труда за месяц, в рублях: 27 * 160 = 4320

Определяем размер доплаты за расширения зоны обслуживания 30%, в рублях: 4320 * 0,30 = 1296

Определяем сумму премии 90%, в рублях: 4320 * 0,90 = 3888

Определяем сумму начисления заработной платы за месяц, в рублях: 4320+ 1296 + 3888 = 9504

Определяем сумму стандартных налоговых вычетов, в рублях: 400 * 1 = 400

Определяем налогооблагаемую базу для расчета налога на доходы физических лиц, в рублях: 9504-400 = 9104

Определяем сумму налога по ставке 13 % ,в рублях: 9104 * 0.13 = 1183,52

Определяем сумму зарплаты к выдаче, в рублях: 9504- 1183,52 = 8320,48

ЗАКЛЮЧЕНИЕ

Пробник для цифровых микросхем ТТЛ– простейший прибор, не требует дефицитных деталей и позволяет быстро определить годность логических элементов микросхемы,с помощью которого можно проверить работу микросхемы, пронаблюдать за прохождением сигнала. В то же время пробник должен быть универсальным, легко подключаться к любой ножке микросхемы или к любой ее точке, не внося никаких изменений в работу.

Данный пробник очень необходим для ремонта приборов, его можно использовать как на производстве, в центральной лаборатории измерительной техники при ремонте микропроцессорной техники (блоки питания, преобразователи, усилители), так и в быту, он имеет малые размеры и не требует подключения к сети переменного напряжения. Пробник позволяет проверять различные микросхемы. Вариантов данного пробника много, например, применив в качестве XT2 многоштырьковый щуп, можно проводить и проверку на годность некоторые микросхемы с логикой “И-ИЛИ”. А подпаяв параллельно розетке Х2 еще одну- типа УКУ1-1 для микросхем в плоском металлическом корпусе с гибкими выводами, можно проверять микросхемы серии К133, К1533. Прибор готов к работе.

ЛИТЕРАТУРА

1. Рыжихина Е.Г. Обслуживание электроустановок промышленных предприятий 1994г.

2. Сибикин Ю.Д. Электротехника и электроника. Пояснения, вопросы ответы. М.:Энергия, 1986г.

3. Бечёва М.К. Электроника и ремонт электроустановок. М.:Высш. шк., 1991г.

4. Златенов.И.Д. Устранение неполадок. 2-е изд. М.: Энергия, 1982г.

5. Новиков. П. Н. Обучение чтений схем тех контроля. Перераб. и Доп. М.: Энергия, 1983г.

6. Шапкин. Е. В. Электроматериаловедение. М.: Высшая школа, 1985г.

7. Иванов. П.М Техника безопасности. М.: Энергия, 1988г.

8. Морозова Н.Ю. «Электротехника и электроника», Москва, издательский центр «Академия», 2007 года.

9. Методические указания к дипломному проекту для студентов специальности “Радиотехника” / В.О. Дмитрук, В.В. Лысак, С.М.Савченко, В.І. Правда. – К.: КПІ, 1993

10. Инструкция по охране труда для слесаря КИПиА участков технологической автоматизации внутренних энергообъектов. - ЗСК.,1991.

|