МИНИСТРЕТСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования «Гомельский государственный дорожно-строительный колледж им. Ленинского комсомола Белоруссии»

Отделение: «Электронные вычислительные средства»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ДИПЛОМНОМУ ПРОЕКТУ

Разработка системы подачи электропитания по расписанию

Учащийся группы ЭВС-42 Р.В. Сувалов

Руководитель Д.С. Минин

Консультант по экономическому разделу

Л.П. Дворак

Гомель, 2010

Содержание

Введение

1. Расчётно-проектировочный раздел

1.1 Назначение и область применения проектируемого устройства

1.2 Разработка структурной схемы

1.3 Разработка функциональной схемы

1.4 Разработка принципиальной схемы

1.4.1 Расчёт узлов и блоков

1.4.2 Выбор элементной базы

1.4.3 Описание принципа действия

1.4.4 Расчёт потребляемой мощности

2. Конструкторско-технологичекий раздел

2.1 Разработка печатной платы

2.2 Выбор способа изготовления печатной платы

2.3 Разработка компоновки устройства

2.4 Поиск и устранение неисправностей

3. Экономический раздел

4. Охрана труда

5. Энерго- и материалосбережение

6. Охрана окружающей среды

Заключение

Введение

Написание дипломного проекта и последующая его защита является заключительной стадией обучения в средних специальных учебных заведениях. Дипломный проект является обобщающей проверкой всех знаний накопленных за время учебы в техникуме. Он охватывает такие предметы как: экономика, схемотехника ЭВМ, экология, энергосбережение и некоторые другие предметы, характерные для отделения «Вычислительная техника». Темой дипломного проекта является разработка, какого либо электронного устройства, в данном случае устройство подачи электропитания по расписанию. Для разработки устройства требуются знания теории, подкрепленной практическим опытом. Разработка устройства включает в себя:

1. Выбор и обоснование элементной базы.

2. Разработка структурной схемы.

3. Разработка принципиальной схемы.

4. Расчет узлов и блоков.

5. Выбор ИМС и радиоэлектронных элементов.

6. Расчет потребляемой мощности.

7. Расчет быстродействия.

Для практического исполнения устройства требуются практические навыки, полученные при прохождении практик:

1. Электромонтажная.

2. Электроизмерительная.

3. Производственно-технологическая.

4. Преддипломная.

Навыки, полученные при прохождении электромонтажной практики (пайка, нанесение печатного монтажа на платы, травление плат) нужны для изготовления печатной платы устройства и припаивания микросхем и радиоэлементов к печатному монтажу.

Навыки, полученные при прохождении электроизмерительной практики нужны для поиска и устранения неисправностей в готовом устройстве.

Навыки, полученные при прохождении производственно-технологической практики, требуются для изготовления и проверки на работоспособность устройства, но с использованием знаний опытных инженеров-электроников, что позволяет сократить затрачиваемое время на изготовление устройства и поиск неисправностей в нем.

Преддипломная практика требуется в основном для сбора и подготовки материалов к дипломному проекту.

После написания и защиты дипломного проекта молодые специалисты могут приступать к трудовой деятельности.

1. Расчетно-проектировочный раздел

1.1 Назначение и области применения проектируемого устройства

Тема моего дипломного проекта «Разработка системы подачи электропитания по расписанию». Это устройство предназначено для автоматического регулирование освещением в помещении либо на улице. Разрабатываемое мной устройство может найти применение в учебных заведениях либо на производстве.

1.2 Разработка структурной схемы

Разработка структурной схемы является начальным этапом проектирования любого электронного устройства.

Структурной называется схема, которая определяет основные функциональные части изделия и связи между ними. Структурная схема лишь в общих чертах раскрывает назначение устройства и его функциональных частей, а также взаимосвязи между ними, и служит лишь для общего ознакомления с изделием.

Составные части проектируемого устройства изображаются упрощенно в виде прямоугольников произвольной формы, т. е. с применением условно-графических обозначений. Внутри каждого прямоугольника, функционального узла устройства, указаны наименования, которые очень кратко описывают предназначение конкретного блока. Структурная схема разрабатываемого устройства для автоматизации управления освещением, представлена на рис.1.

Структурная схема разрабатываемого устройуства состоит из следующих блоков:

Рис. 1 Структурная схема

«Блок управления» - предназначен для управления сервисом и временными задержками в автоматическом режиме.

«Реле времени» - этот блок предназначен для отсчета времени.

«Объект управления» - производит декодирование информации в двоичный код и, сравнивая исходную и декодированную информацию, выдает сигнал об ошибке, при наличии таковой.

«Блок питания» - осуществляет электропитание всех составных частей учебного стенда.

На основании данной схемы разрабатываются другие типы схем, которые имеют более конкретную специализацию и гораздо более подробно описывают принцип действия устройства.

1.3 Разработка функциональной схемы

Следующим этапом проектирования данного устройства является разработка его функциональной схемы. Функциональная схема должна более детально раскрывать внутреннее устройство наиболее важных блоков и узлов устройства автоматического включения освещения.

Для реализации необходимых функций и выше приведенной структурной схемы предлагаю использовать микроконтроллер производства Microchip Technology Inc как самый простой и доступный из представленных на рынке. Кроме того, его использование позволит существенно упростить проектирование самого устройства, сделать его изготовление очень простой задачей.

Ввиду использования такого решения, предлагаю следующую схему разделения функций по компонентам системы:

В данном устройстве предусмотрена возможность переключения в трёх режимах. Функциональная схема показывает основные принципы функционирования устройства автоматического включения освещения и структуру наиболее важных его блоков, что существенно упрощает построение принципиальной схемы.

1.4 Разработка принципиальной схемы

1.4.1 Расчет узлов и блоков

Для микросхем используются стандартные подключения.

Понятно, что ток при таком включении будет незначительный, поэтому не требуется включения ограничивающего резистора в цепи транзистора VT1.

Рассчитаем ограничивающий резистор в цепи транзистора VT2. Максимальный ток для транзистора – 30 мА. Исходя из этого, выберем рабочий ток 20 мА. Тогда по закону Ома:

R = U/I = 5 / 0,02 = 250 Ом.

При этом токе выделяемая мощность составит:

P = UI = 5 * 0,02 = 0,1 Вт.

В цепи питания, параллельно микроконтроллеру должен быть включён керамический конденсатор номиналом 0,1 мкФ.

Далее, в соответствии со стандартным подключением.

R2 = 22 Мом, 0,125 Вт

R3 = 510 кОм, 0,125 Вт

ZQ1 = 32 кГц

С1 = 62 пФ

С2 = 3..15 пФ

С3 = 4..20 пФ

С4 = 12 пФ

ZQ2 = 1 МГц.

1.4.2 Выбор элементной базы

Выбор микроконтроллера был продиктован его функциональными возможностями, которые являются оптимальными для разрабатываемой системы, а также его сравнительно низкой стоимостью.

Выбор микросхемы PIC12F675 был обусловлен тем, что она содержит все необходимые моей системе компоненты в максимально интегрированном виде.

Выбор реле был продиктован уровнем управляющего напряжения и коммутируемой мощностью. Последний параметр был значителен, и чем выше он был, тем лучше. Тем больше электро-лампочек можно было подключить. Я использовал реле с максимальным током в 5 А, что на мой взгляд более чем достаточно даже для большого количества лампочек.

Все конденсаторы должны выдерживать напряжение 10 В. Резисторы, кроме R17, мощность 0,125 Вт. R17 – 0,25 Вт.

Ключ S1 – с фиксацией в обоих положениях.

Ключ SB1,SB2 и SB3 – кнопки без фиксации в нажатом состоянии или ключ. Должна выдерживать напряжение 220 В и ток 5 А.

1.4.3 Описание принципа действия

При разработке принципа действия данного устройства, я решил отказаться от использования реального времени и контрольных точек. Разработка устройства по этому пути была бы неоправданно сложной и затратной. Поэтому я решил использовать принцип таймера и реализовать схему с использованием микроконтроллера PIC12F675.

Принцип действия основан на трёх режимах:

1. Ручное управление освещением подъезда по таймеру (1-60минут). Перемычка S1 в нижнем по схеме положении. Включение исполнительного реле К1 осуществляется с помощью кнопок управления и подсветки (включенных параллельно) и располагаемых на каждом этаже подъезда.

2. Автоматическое управление уличным освещением. Для этого необходимо замкнуть контакты разъёма Х2. Порог включения исполнительного реле К1 настраивается с помощью сервисной кнопки SB3 (перемычка S1 в нижнем положении).

3. Программируемый (1-60 минут) таймер для управления исполнительным реле К1. Настройка времени выдержки производится с помощью сервисной кнопки SB3 при подключении перемычки S1 в верхнее положение. Включение таймера осуществляется кнопками управления и подсветки, подключаемыми к разъёму Х2, перемычка S1 должна в этом случае находиться в нижнем положении. Контакты разъёма Х3 в этом режиме, как настройки, так и работы должны быть замкнуты. Настройка порога включения исполнительного реле в этом режиме (с замкнутыми контактами разъёма Х3) также необходима.

1.4.4 Расчет потребляемой мощности

Потребляемый ток микроконтроллера, в соответствии с технической документацией, в рабочем режиме составляет 0,3 мА. При напряжении питания 12 В. Рассчитаем мощность:

P = UI = 12* 0,0003 = 0,0036 Вт.

Ток на резисторах R1-R7 незначителен, поэтому примем потребляемую ими мощность как 0,05 Вт.

Итого потребляемая мощность схемы:

P = 0,05 + 0,0036 = 0,0536 Вт.

2. Конструкторско-технологический раздел

2.1 Разработка печатной платы

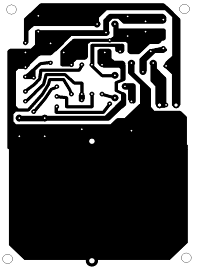

Печатная плата была разработана на основе принципиальной схемы с помощью программы RuLay. Ниже приведен её рисунок:

Рис. 4 Печатная плата. Реальный размер платы 5х7см.

2.2 Выбор способа изготовления печатной платы

Печатные платы представляют собой диэлектрическую основу с нанесенным на нее токопроводящим рисунком (печатным монтажом) и отверстиями для монтажа элементов.

Печатный монтаж – это нанесение на изоляционное основание тонких электропроводящих покрытий (печатных проводников), выполняющих функции монтажных проводов для соединения элементов схемы.

Печатные платы служат для размещения и закрепления элементов устройства на одном основании, а печатный монтаж обеспечивает связь между этими элементами в соответствии с принципиальной схемой устройства.

Наряду с традиционным проводным монтажом печатные платы являются основным этапом в подготовке устройства к производству и имеют ряд преимуществ, т. е. они позволяют:

· Увеличить плотность монтажных соединений и возможность миниатюризации компоновки радиоэлементов и блоков внутри устройства;

· Организовать изготовление печатных проводников и электрорадиоэлементов в одном технологическом цикле;

· Гарантированная стабильность и повторяемость электрических характеристик;

· Повышенная стойкость устройства к климатическим и механическим воздействиям;

· Провести унификацию конструкторских и технологических решений;

· Увеличить надежность;

· Организовать комплексную автоматизацию работ по изготовлению устройства;

По конструктивному исполнению все печатные платы можно подразделить на: односторонние, двухсторонние, однослойные и многослойные.

Односторонние печатные платы представляют собой диэлектрическое основание, на одной стороне которого выполнен печатный монтаж, а на другой стороне размещаются элементы устройства.

У двухсторонних печатных плат печатный монтаж выполнен на двух сторонах, а переход токопроводящих линий осуществляется металлизированными контактными отверстиями. Такое исполнение печатной платы позволяет обеспечить большую плотность размещения печатных проводников.

Многослойные печатные платы состоят из чередующихся слоев материала с проводящим рисунком, соединенных клеевыми прокладками в монолитное основание путем прессования. Такое исполнение печатной платы позволяет обеспечить наибольшую плотность и надежность печатного монтажа, что в свою очередь позволяет уменьшить габаритные размеры печатной платы.

Теперь рассмотрим более подробно методику нанесения токопроводящего рисунка на подложку печатной платы. Существует несколько способов:

1 Химическое травление;

2 Электрохимическое осаждение;

3 Комбинированный.

Наиболее распространенным из этих методов является метод химического травления.

Организация процесса химического травления фольгированного материала осуществляется при помощи специально изготавливаемых для этих целей химических составов. Существует широкая номенклатура таких реактивов, большинство из которых довольно легко можно изготовить даже в домашних условиях. Наиболее простыми способами травления фольгированного материала в процессе изготовления печатной платы является:

1 Участки фольги, которые на полученном рисунке должны остаться в виде проводников, покрывают нитролаком, или клеем БФ, подкрашенным несколькими каплями чернил. После высыхания краски рисунок проверяют на соответствие чертежу и при необходимости корректируют его. Затем в стакане холодной воды растворяют 4 – 6 таблеток перекиси водорода и осторожно добавляют 15 – 25 мл концентрированной серной кислоты. Раствор выливается в стеклянную или керамическую емкость, в которую помещается плата. Время травления в данном растворе примерно 1 час.

2 Раствор хлорного железа в воде: в 200 мл воды растворяют 150 г хлорного железа в порошке. Для приготовления хлорного железа берут 9%-ную соляную кислоту и мелкие железные опилки. На 25 объемных частей кислоты берут одну часть железных опилок. Опилки засыпают в открытый сосуд с кислотой и оставляют на несколько дней. Через 5 – 6 дней раствор окрасится в желто-бурый цвет, что означает готовность раствора к применению.

3 Травление платы в концентрированном растворе азотной кислоты занимает 1 –5 минут, но требует осторожности. После травления плату тщательно промывают водой с мылом.

Существует также механический способ изготовления печатной платы без применения химикатов. Данный процесс осуществляется следующим образом: требуемых размеров плату вырезают из фольгированного материала, сверлят все необходимые отверстия и наносят на нее рисунок печатного монтажа. Контуры обводят острым шилом. Фольгу с там, где это необходимо снимают при помощи резака. Для изготовления платы средней сложности приведенным способом затрачивается 1,5 – 2 часа. При применении данного метода незначительно ухудшается качество платы.

Для изготовления печатной платы, я буду использовать метод травления в хлорном железе. Этот метод выбран из-за своей доступности и простоты исполнения. Нанесение рисунка дорожек будет осуществлено путём переноса тонера с распечатки на термобумаге. Это позволит существенно повысить качество изготовления печатной платы, в сравнении с методом ручного переноса.

2.3 Разработка компоновки устройства

Устройство можно исполнить в виде коробки габаритными размерами 13х11х8 см. На крышке предлагаю разместить управляющие кнопки. В корпусе следует предусмотреть отверстие для подключения блока питания и возможность установки элементов питания для микросхемы К176ИЕ12. В качестве такого элемента питания можно использовать батарейку типа «Крона». Ниже привожу примерный рисунок компоновки устройства.

Рис. 5 Компоновка

2.4 Поиск и устранение неисправностей

В данном устройстве используется минимум элементов, подверженных старению, чьи характеристики ухудшаются с течением времени. Это является фактором, существенно повышающим надёжность системы. В месте с тем, в целях удешевления и упрощения устройства, я отказался от индикации. Это несколько усложняет процесс поиска неисправностей, если они всё же возникнут. Поэтому для того, чтобы выявить неисправность с большой долей вероятности потребуется осциллограф.

В число деталей, подверженных старению, входят конденсаторы, которые в данном устройстве в большинстве своём входят в стандартное подключение кварцевого резонатора. Их старение может привести к снижению точности отсчёта времени. Для устранения этого эффекта можно пользоваться построечными конденсаторами, для компенсации потерянной ёмкости.

При поиске и устранении неисправностей, предлагаю пользоваться следующей таблицей:

Табл. 1 Возможные неисправности и методы их устранения

| Признак |

Причина |

Действия по устранению |

| Устройство не включает свет |

Отсутствие питания |

Проверить наличие питания на всех узлах устройства, в первую очередь на микросхемах, надёжность пайки. |

| Выход из строя микроконтроллера и/или программы |

Проверить наличие импульса на выходе микроконтроллера. Проверить программу на эмуляторе данного микроконтроллера, заменить его аналогичным. |

| Выход из строя реле |

Проверить наличие импульсов на выходе микроконтроллера, напряжения на реле. При наличии обоих, заменить реле. |

3. Экономический раздел

В данном разделе будет рассчитана стоимость изготовления устройства для автоматической подачи питания в учебных заведениях. Для этого будет составлена калькуляция себестоимости изготовления данного изделия в условиях предприятия РУП «Гомель ВТИ». Для расчётов использованы данные и нормы расхода материалов этого предприятия. Цены на покупные комплектующие – розничные.

1. Расчет затрат на сырье и материалы:

См = SНi * Цi,

где См – стоимость сырья и материалов, руб.;

Нi – норма расхода i-го материала, в натуральных показателях;

Цi – цена за единицу измерения i-го материала, руб.

Табл. 2 Затраты на сырьё и материалы

№

n/n

|

Наименование

материала

|

Единицы измерения |

Норма расхода на устройство |

Цена за ед. измерения,

(руб.)

|

Сумма,

(руб.)

|

1

|

Бензин – растворитель ГОСТ 3134 – 78 |

кг |

0,03 |

8000 |

240 |

| 2 |

Канифоль сосновая ГОСТ 19113 – 72 |

кг |

0,01 |

1000 |

20 |

| 3 |

Припой ПОС 61 ГОСТ 21931 – 76 |

кг |

0,03 |

15000 |

600 |

| 4 |

Стеклотекстолит СФ – 2 – 35Г – 1,5 1с ГОСТ 10316 – 78 |

кг |

0,01 |

5000 |

50 |

| 5 |

Хлорное железо ТУ6 – 09 – 3084 – 82 |

кг |

0,02 |

7000 |

140 |

| Итого: |

1050 |

2. Расчет затрат на покупные комплектующие изделия и полуфабрикаты:

Ск = S(Кi * Цi,)

где Ск — стоимость покупных комплектующих изделий и полуфабрикатов на одно устройство, руб.

Кi — количество комплектующих изделий и полуфабрикатов i-го наименования на одно устройство, шт.

Цi — цена за единицу, руб.

Табл. 3 Затраты на покупные комплектующие

№

N/n

|

Наименование комплектующих изделий и полуфабрикатов |

Количество на 1 устройство |

Цена за единицу,

(руб.)

|

Сумма,

(руб.)

|

| 1 |

Диоды |

1 |

500 |

500 |

| 2 |

Конденсатор постоянной ёмкости |

4 |

200 |

800 |

| 3 |

Светодиоды |

4 |

1000 |

4000 |

| 4 |

Микроконтроллер PIC12F675 |

1 |

6000 |

6000 |

| 5 |

Разъемы |

4 |

700 |

2800 |

| 6 |

Реле |

1 |

4000 |

4000 |

| 7 |

Резисторы МЛТ |

7 |

200 |

1400 |

| 8 |

Ключ |

2 |

1000 |

2000 |

| 9 |

Транзистор полевой |

2 |

500 |

1000 |

| Итого: |

18500 |

3. Расчет тарифной заработной платы производственных рабочих:

ЗПтар = S(Счij

* Тei

),

где ЗПтар — тарифная заработная плата производственных рабочих, руб.;

Счij

— часовая тарифная ставка по i-той операции, j-го разряда работ, руб.;

Тei

— трудоемкость i-той операции, чел-час.;

Табл. 4 Тарифная заработная плата.

№

N/n

|

Наименование операции |

Разряд

работ

|

Часовая

тарифная ставка

(руб.)

|

Трудо-

-емкость операции,

(чел-час.)

|

Сумма тарифной

зарплаты,

(руб.)

|

| 1 |

Слесарные |

1 |

1036 |

3,5 |

3626 |

| 2 |

Механические |

1 |

1036 |

0,5 |

518 |

| 3 |

Гальванические |

2 |

1202 |

0,5 |

601 |

| 5 |

Монтажные |

3 |

1399 |

4 |

5596 |

| 6 |

Регулировочные |

3 |

1399 |

2 |

2798 |

| Итого заработная плата тарифная(ЗПтар): |

13139 |

4. Расчет основной заработной платы производственных рабочих:

ЗПосн = ЗПтар * 1,3,

где ЗПосн — основная заработная плата производственных рабочих, руб.;

Пр — сумма премии, руб.

ЗПосн = 13139 * 1,3 = 17081 руб.

5. Расчет дополнительной заработной платы производственных рабочих (ЗПдоп):

ЗПдоп = ЗПосн * 12,3 / 100,

где 12,3 - % дополнительной зарплаты по предприятию.

ЗПдоп = 17081*12,3/100 = 2101 руб.

6. Расчет налогов и отчислений от заработной платы производственных рабочих (Озп):

а) в фонд соц. защиты — 34% от заработной платы;

б) отчисления по обязательному страхованию – 0,36 %.

Озп = 0,3436* (ЗПосн + ЗПдоп)

Озп = 0,3436*(17081+2101) = 6591руб.

7. Итого прямые затраты (Зпр):

Зпр = М + ЗПосн + ЗПдоп + Озп

Зпр = 19550+17081+2101+6591= 45323 руб

8. Расчет накладных расходов (Нр):

Нр = 17081 *186/100 = 31770 руб

9. Калькуляция себестоимости проектируемого устройства, расчет отпускной цены проектируемого устройства

Табл. 5 Калькуляция

№

n/n

|

Статьи затрат калькуляции |

Условные обозначения |

Сумма, руб. |

| 1. |

Материальные затраты |

М |

19550 |

| 2. |

Заработная плата производственных рабочих |

ЗПосн + ЗПдоп |

19182 |

| 3. |

Отчисления от заработной платы производственных рабочих |

Озп |

6591 |

| 4. |

Итого прямые затраты |

Зпр |

45323 |

| 5. |

Накладные расходы |

Нр |

31770 |

| 6. |

Итого полная себестоимость (С = Зпр + Нр) |

С |

77093 |

| 7. |

Плановая прибыль (П = Ур * С / 100; где Ур - уровень плановой рентабельности 20%) |

П |

15419 |

| 8. |

Итого проектируемого устройства без НДС

Сндс = С + П + Сб

|

Сндс |

95373 |

| 9. |

Налог на добавленную стоимость

НДС = (С+П)*20/100

где %НДС — ставка НДС, -20%.

|

НДС |

18502 |

| 10. |

Отпускная цена проектируемого устройства

Цо = С + П +Сб + НДС

|

Цо |

113875 |

Из произведенных ниже расчётов стоимости изготовления, очевидно, что предложенное устройство обладает конкурентоспособной ценой в условиях рыночной экономики, при промышленном производстве. При внедрении устройства автоматической подачи электропитания по расписанию, себестоимость его изготовления может быть снижена, за счёт экономии материалов и более низких цен на комплектующие при оптовой закупке.

4 Охрана труда

Ниже изложена типовая инструкция по охране труда при выполнении паяльных работ.

4.1 Общие требования безопасности

4.1.1 К выполнению работ по пайке паяльником допускаются работники в возрасте не моложе 18 лет, прошедшие обучение, инструктаж и проверку знаний по охране труда, освоившие безопасные методы и приемы выполнения работ, методы и приемы правильного обращения с приспособлениями, инструментами и грузами.

4.1.2 Работники, выполняющие пайку паяльником, должны иметь II группу по электробезопасности.

4.1.3 В случае возникновения в процессе пайки паяльником каких-либо вопросов, связанных с ее безопасным выполнением, работник должен обратиться к своему непосредственному или вышестоящему руководителю.

4.1.4 При пайке паяльником на работника могут воздействовать опасные и вредные производственные факторы:

· повышенная загазованность воздуха рабочей зоны парами вредных химических веществ;

· повышенная температура поверхности изделия, оборудования, инструмента и расплавов припоев;

· повышенная температура воздуха рабочей зоны;

· пожароопасность;

· брызги припоев и флюсов;

· повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело работника.

4.1.5 Работники, занятые пайкой паяльником, должны обеспечиваться средствами индивидуальной защиты.

4.1.6 Работы с вредными и взрывопожароопасными веществами при нанесении припоев, флюсов, паяльных паст, связующих и растворителей должны проводиться при действующей общеобменной и местной вытяжной вентиляции. Системы местных отсосов должны включаться до начала работ и выключаться после их окончания. Работа вентиляционных установок должна контролироваться с помощью световой и звуковой сигнализации, автоматически включающейся при остановке вентиляции.

4.1.7 Паяльник должен проходить проверку и испытания в сроки и объемах, установленных технической документацией на него.

4.1.8 Кабель паяльника должен быть защищен от случайного механического повреждения и соприкосновения с горячими деталями.

4.1.9. Рабочие места обжига изоляции с концов электропроводов (жгутов) должны быть оборудованы местной вытяжной вентиляцией. Работа по обжигу изоляции без применения работниками защитных очков не допускается.

4.1.10 Для местного освещения рабочих мест при пайке паяльником должны применяться светильники с непросвечивающими отражателями. Светильники должны располагаться таким образом, чтобы их светящие элементы не попадали в поле зрения работников.

4.1.11 На рабочем месте должны быть емкости с нейтрализующими жидкостями для удаления паяльных флюсов, содержащих фтористые и хлористые соли, в случаях их попадания на кожу работника.

4.1.12 На участках пайки паяльником на полу должны быть положены деревянные решетки, покрытые диэлектрическими ковриками.

4.1.13 Рабочие поверхности столов и оборудования на участках пайки паяльником, а также поверхности ящиков для хранения инструментов должны покрываться гладким, легко очищаемым и обмываемым материалом.

4.1.14 Использованные при пайке паяльником салфетки и ветошь, должны собираться в специальную емкость, удаляться из помещения по мере их накопления в специально отведенное место.

4.1.15 Работник, занятый пайкой паяльником, немедленно извещает своего непосредственного или вышестоящего руководителя о любых ситуациях, угрожающих жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления).

4.2 Требования безопасности перед началом работы

Перед началом работы необходимо:

4.2.1 Осмотреть рабочее место, привести его в порядок, освободить проходы и не загромождать их.

4.2.2 Осмотреть, привести в порядок и надеть средства индивидуальной защиты.

4.2.3 При пользовании паяльником:

· проверить его на соответствие классу защиты от поражения электрическим током;

· проверить внешним осмотром техническое состояние кабеля и штепсельной вилки, целостность защитного кожуха и изоляции рукоятки;

· проверить на работоспособность встроенных в его конструкцию отсосов;

· проверить на работоспособность механизированную подачу припоя в случаях ее установки в паяльнике.

4.2.4 Включить и проверить работу вентиляции.

4.2.5 Проверить наличие и исправность:

· ограждений и предохранительных приспособлений;

· токоведущих частей электрической аппаратуры (пускателей, трансформаторов, кнопок и других частей);

· заземляющих устройств;

· средств пожаротушения.

4.2.6 Проверить освещенность рабочего места. Напряжение для местного освещения не должно превышать 50В.

4.3 Требование безопасности при выполнении работ

Во время работы необходимо:

4.3.1 Содержать рабочее место в чистоте, не допускать его загромождения.

4.3.2 При выполнении работ соблюдать принятую технологию пайки изделий.

4.3.3 Паяльник, находящийся в рабочем состоянии, устанавливать в зоне действия местной вытяжной вентиляции.

4.3.4 Паяльник на рабочих местах устанавливать на огнезащитные подставки, исключающие его падение.

4.3.5 Нагретые в процессе работы изделия и технологическую оснастку размещать в местах, оборудованных вытяжной вентиляцией.

4.3.6 При пайке крупногабаритных изделий применять паяльник со встроенным отсосом.

4.3.7 Для перемещения изделий применять специальные инструменты (пинцеты, клещи или другие инструменты), обеспечивающие безопасность при пайке.

4.3.8 Сборку, фиксацию, поджатие соединяемых элементов, нанесение припоя, флюса и других материалов на сборочные детали проводить с использованием специальных приспособлений или инструментов, указанных в технологической документации.

4.3.9 Излишки припоя и флюса с жала паяльника снимать с применением материалов, указанных в технологической документации (хлопчатобумажные салфетки, асбест и другие).

4.3.10 Пайку паяльником в замкнутых объемах проводить не менее чем двумя работниками. Для осуществления контроля безопасного проведения работ один из работников должен находиться вне замкнутого объема. Работник, находящийся в замкнутом объеме, кроме спецодежды должен применять: защитные каски (полиэтиленовые, текстолитовые или винипластовые), электрозащитные средства (диэлектрические перчатки, галоши, коврики) и предохранительный пояс с канатом, конец которого должен находиться у наблюдающего вне замкнутого объема.

4.3.11 Пайку паяльником в замкнутых объемах проводить паяльником с напряжением не выше 12 В и при непрерывной работе местной приточной и вытяжной вентиляции.

4.3.12 Пайку малогабаритных изделий в виде штепсельных разъемов, наконечников, клемм и других аналогичных изделий производить, закрепляя их в специальных приспособлениях, указанных в технологической документации (зажимы, струбцины и другие приспособления).

4.3.13 Во избежание ожогов расплавленным припоем при распайке не выдергивать резко с большим усилием паяемые провода.

4.3.14 Паяльник переносить за корпус, а не за провод или рабочую часть. При перерывах в работе паяльник отключать от электросети.

4.3.15 При нанесении флюсов на соединяемые места пользоваться кисточкой или фарфоровой лопаточкой.

4.3.16 При проверке результатов пайки не убирать изделие из активной зоны вытяжки до полного его остывания.

4.3.17 Изделия для пайки паяльником укладывать таким образом, чтобы они находились в устойчивом положении.

4.3.18 На участках пайки паяльником, не производить прием и хранение пищи, а также курение.

4.4 Требования безопасности при окончании работы

По окончании работы необходимо:

4.4.1 Отключить от электросети паяльник, пульты питания, освещение.

4.4.2 Отключить местную вытяжную вентиляцию.

4.4.3 Неизрасходованные флюсы убрать в вытяжные шкафы или в специально предназначенные для хранения кладовые.

4.4.4 Привести в порядок рабочее место, сложить инструменты и приспособления в инструментальный ящик.

4.4.5 Снять спецодежду и другие средства индивидуальной защиты и повесить их в специально предназначенное место.

4.4.6 Вымыть руки и лицо теплой водой с мылом, при возможности принять душ.

4.5 Требование безопасности в аварийных ситуациях.

В аварийных ситуациях необходимо:

4.5.1 При обнаружении неисправной работы паяльника отключить его от питающей электросети и известить об этом своего непосредственного или вышестоящего руководителя.

4.5.2 При травмировании, отравлении и внезапном заболевании работника оказать ему первую (доврачебную) помощь и, при необходимости, организовать доставку в учреждение здравоохранения.

4.5.3 При поражении электрическим током работника принять меры к скорейшему освобождению пострадавшего от действия тока.

4.5.4 При возникновении пожара:

· прекратить работу;

· отключить электрооборудование;

· сообщить непосредственному или вышестоящему руководителю о пожаре;

· сообщить о пожаре в пожарную охрану;

· принять по возможности меры по эвакуации работников, тушению пожара и сохранности материальных ценностей.

Раздел 5. Энерго- и материалосбережение

Рыночная экономика требует максимально эффективного использования материальных ресурсов и энергии. Чтобы повысить экономическую привлекательность моего устройства, я применил следующие технические и проектировочные методы:

1. Оптимизировал конструкцию устройства в соответствии с поставленной задачей, максимально упростив его изготовление, использовал минимально необходимое количество деталей.

2. Минимизировал использование материалов, путей максимально компактной разводки печатной платы.

3. В процессе проектирования отказался от индикации, тем самым сэкономил материальные и энергоресурсы.

6. Охрана окружающей среды

В настоящее время – время бурного развития и внедрения, постоянно совершенствующихся и обновляющихся технологий производства конечной продукции – все больше внимания стало уделяться влиянию этих новых технологий на окружающую среду. Сейчас повсеместно открываются новые заводы и фабрики и никто не обращает внимание на экологическую зону, находящуюся под надзором этого предприятия. В результате чего следуют грубые нарушения правил природопользования со стороны предприятия, самое распространенное – загрязнение близлежащих водоемов и рек сбрасываемыми отходами производства. Эти действия уничтожают многих обитателей животного и растительного мира; загрязняют пресную воду нефтью и отходами нефтепродуктов, веществами органического и минерального происхождения; загрязняют почву токсичными веществами, золой, промышленными отходами, кислотами, соединениями тяжелых металлов и др. Также распространены случаи загрязнения атмосферы. Атмосфера загрязняется промышленными выбросами, содержащими оксиды серы, азота, углерода, углеводорода, частицы пыли. Такие случаи не единичны, поэтому все государства всерьез задумались о контроле соблюдения правил природопользования. Создаются специальные службы, комитеты и т.д. следящие за соблюдением правил природопользования со стороны предприятий. Поэтому новые проекты производства должны проходить экологическую экспертизу. Экологическая экспертиза - система комплексной проверки всех возможных экологических и социально-экономических последствий осуществления проектов и реконструкций, направленная на предотвращение их отрицательного влияния на окружающую среду и на решение намеченных задач с наименьшими затратами ресурсов.

Для развития и соблюдения правил природопользования, также применяется экологическое образование. Во многих учебных заведениях, в том числе и в нашем оно тоже существует. Вопросами развития окружающей среды занимается экология – наука о взаимоотношении живых организмов и среды их обитания. Рациональное решение экологических проблем возможно лишь при оптимальном взаимодействии природы и общества.

Исходя из такого положения вещей, производство продукции и сама продукция не должны никоим образом загрязнять окружающую среду. Поэтому на предприятиях используются разного рода очистные сооружения. Методика очистки промышленных выбросов по характеру протекания физико-химических процессов делят на 4 группы:

- промывка выбросов растворителями примесей (абсорбция);

- промывка выбросов растворами реагентов, связывающих примеси химически (хемосорбция);

- поглощение газообразных примесей твердыми активными веществами (адсорбция);

- термическая нейтрализация отходящих газов и поглощение примесей путем применения каталитического превращения.

При разработке устройства подачи питания по расписанию были соблюдены правила природопользования. Данная конструкция не загрязняет окружающую среду в процессе своей работы. Устройство не излучает никаких вредных для здоровья человека и природы излучений. При производстве печатной платы необходимо соблюдать технику безопасности, тогда никаких вредных воздействий на окружающую среду и человека не будет. При разработке и создании корпуса использованы материалы, не влияющие на окружающую среду, т.к. устройство имеет малые габариты, то и материал, затрачиваемый на его изготовление, используется рационально и в малых количествах.

Заключение

В результате выполнения дипломного проекта мной были разработаны структурная, функциональная и принципиальная схемы, на основе знаний полученных при изучении предметов специальности «Вычислительная техника». При разработке дипломного проекта понадобились не только знания специальных предметов, таких как «Cхемотехника», «Промышленная электроника», «Микропроцессорная техника», «Эксплуатация и ремонт ЭВС», «Периферийные устройства», «Конструирование», но и некоторых общеобразовательных – «Черчение», «Основы экологии», «Охрана труда», «Энергосбережение», «Экономика».

В ходе проделанной работы были разработаны функциональные узлы устройства и обеспечены взаимосвязи между ними.

Также хочу отметить, что спроектированный мною устройство подачи электропитания по расписанию является позитивно обоснованное со всех сторон жизненно необходимых факторов, экономической эффективности применения, материалосбережения, энергосбережения, быстродействия и конечно же эксплуатационных качеств.

|