Міністерство освіти і науки України

Національний Університет Харчових Технологій

Курсовий проект

з дисципліни: «Технічні засоби автоматизації»

Розробка комплекту ТЗА мікропроцесорної схеми похилого дифузійного апарату на базі мікропроцесорного комплекту Р-130

Виконав: студент групи 4АВз

Губський Д.М.

Перевірив: Баришніков О.М.

Сміла 2007

Зміст

Вступ

1. Технічні вимоги до засобів автоматизації, характеристики вхідних та вихідних сигналів контурів управління

2. Аналіз технологічного об’єкту управління: формування вимог до технічних засобів автоматизації, характеристика вхідних та вихідних сигналів контурів управління

3. Опис структурних схем основних контурів управління. Вибір типів і технічних характеристик засобів автоматизації, опис комплекту засобів автоматизації

4. Перелік і технічна характеристика засобів автоматизації контурів управління

Висновок

Список використаної літератури

ВСТУП

Автоматизація промислових процесів – один з найважливіших засобів підвищення продуктивності праці, раціонального використання сировини, покращення якості продукції. Нові можливості для високоефективної автоматизації харчових виробництв відкриває використання мікропроцесорів і мікропроцесорної техніки, робототехніки, ЕОМ.

На даному етапі автоматизації на цукрових заводах, зокрема на Смілянському, впроваджено схеми автоматизації на базі використання ЕОМ. Починають знаходити своє використання і спеціалізовані контроллери, що подібно ЕОМ керують процесом, але мають менше коло задач, яки можливо вирішити. Використання мікроконтролерів обумовлено їх перевагами перед використанням широкофункціональних мікропроцесорних комплексів. По-перше технологічні характеристики процесу змінюються досить повільно, і те що контролер спеціалізований не перешкоджає його використанню. По-друге ціна мікроконтролера значно менша ніж ЕОМ, об’єм задач, які виконуються значно менший. По-третє, якщо потрібен щит контролю і управління, до контролера можна під’єднати ЕОМ, при чому система обійдеться підприємству дешевше. Вчетверте використання вітчизняних засобів автоматизації сприяє їх розвитку.

Завданням проекту є автоматизація станції дефекосатурації – регулювання рН станції І сатурації. Метою проекту є підвищення ефективності праці, покращення якості продукції, яка випускається, створення умов для оптимального використання ресурсів.

1. Технічні вимоги до засобів автоматизації, характеристики вхідних та вихідних сигналів контурів управління

Питання вибору вимірювальних комплектів для систем автоматичного контролю, регулювання, управління виникає ще при проектуванні схем автоматизації. Задачу вибору приладів вирішують шляхом переходу від загальних питань до часткових. На першому етапі вибирають комплекс технічних засобів для всієї системи, потім вимірювальні комплекти для окремих параметрів.

Вибір приладів ґрунтується на наступних пунктах:

· Врахування середовища;

· Діапазон виміру і клас точності;

· Врахування вхідних і вихідних сигналів;

· Техніка безпеки;

· Економічність.

Пневмоелектричний перетворювач призначений для перетворення пневматичного сигналу в електричний для сприйняття сигналу системою. Має уніфікований вихідний сигнал (4-20мА), що спрощує його застосування, зокрема – підключення до контролера (без використання нормуючого перетворювача.).

Для вимірювання рівня використано рівнемір ЭРСУ-4. Контактний рівнемір має більш надійність в порівнянні з іншими.

Для вимірювання витрат використовуємо індукційний витратомір типу 5РИМ. Він також має високу ступінь точності (завдяки точному індукційному сигналу) та надійності. Він досить простий в налаштуванні. Також має уніфікований вихідний сигнал (4-20мА).

Для контролю рН-властивості речовини використовуємо чутливий елемент ДПг-4М-1 в комплекті з високоомним перетворювачем промисловим типу П215. Комплект досить простий в наладці та надійний в експлуатації. Має високий рівень точності.

Уніфіковані сигнали пропорційні тому чи іншому параметру надходять до контролера (Р-130), де за опрацьовуються за певним алгоритмом.

Сигнал регулювання виводиться з контролера через канал виведення аналогових сигналів в діапазоні 4-20мА.

Керуючий сигнал виводиться на виконавчий механізм ПСП-1. Цей виконавчий механізм відрізняється надійністю в експлуатації, та точності покрокового ходу, що є досить важливим для підтримання точності протікання технологічного процессу.

Основою для вибору в якості приводу саме ПСП-1 була його здатність формувати значні зусилля з досить незначним запізненням.

2. Аналіз технологічного об’єкту управління: формування вимог до технічних засобів автоматизації, характеристика вхідних та вихідних сигналів контурів управління

В якості контролера використовується Реміконт-130.

Мікропроцесорний контролер Р-130 – компактний малоканальний багатофункціональний контролер, призначений для автоматичного регулювання та логічного керування технологічними процесами. Він має наступні характеристики.

До 15 контролерів Р-130 різних моделей можуть об’єднуватись в локальну мережу «Транзит» і створювати єдину керуючу систему. Якщо один із контролерів, приєднаних до мережі «Транзит» виходить з ладу, - робота мережі не порушується. Це дає змогу значно підвищити показники надійності функціонування системи керування.

Незалежно від моделі, Р-130 має 30 модифікацій, які відрізняються за наявністю та кількістю аналогових та дискретних входів – виходів. Максимальна кількість входів – виходів для одного контролера не перевищує 32.

Аналогові вхідні сигнали: уніфіковані постійного струму 0-5, 0-20, 4-20 мА / 0-10В;

Дискретні вхідні сигнали: стан контактів або напруга постійного струму будь-якої полярності – логічний «0» - %....2.4 В, логічна «1» - 24/19.2…28,8/В

Аналогові вихідні сигнали: уніфіковані постійного струму 0-5, 0-20, 4-20 мА і 0-10 В.

Виконавчий механізм підбирається під вихідний сигнал контролера, так як Р-130 має блок підсилювача потужності БУМ – 20, який має вбудовані герконові реле і може комутувати струм величиною до 2А напругою до 220В.

Реміконт -130 являє собою комплекс технічних засобів, що складається з окремих блоків. Кожний блок є автономним та функціонально закінчиним виробом. Блоки можуть застосовуватись у різних сполученнях. Конкретний склад блоків, що входять у реміконт, обумовлюється під час замовлення.

Блоки Реміконта – 130:

БК-21 Блок контролера регулюючої моделі

БК-22 Блок контролера логічної моделі

БК-23 Блок контролера неперервно-дискретної моделі

БШ-21 Блок шлюза

ПН-21 Пульт настроювання

БП-21 Блок живлення

БУТ-20 Підсилювач для термопар

БУС-20 Підсилювач для термометрів опору

Бум-20 Підсилювач потужності

БПР-20 Блок перемикання

МБС-20 Міжблоковий з’єднувач

КБС-20 Клемна колодка

КБС-21 Клемно-блоковий з’єднувач

КБС-22 Клемно-блоковий з’єднувач

КБС-23 Клемно-блоковий з’єднувач

РН-1 Резистори нормувальні

Рис. 2 Структурна схема під’єднання до Реміконта – 130.

На рис. 2 показана схема підключення до блока контролера різних типів вхідних та вихідних сигналів з використанням різних блоків.

Для під єднання термометрів опору використовується блоки БУС-20, які виконують функції нормувальних перетворювачів і мають два незалежних канали для під’єднання двох термометрів опору. Кожний з каналів блока БУС-20 може незалежно настроюватись на роботу з термометрами опору заданого градуювання. Термометри опору приєднуються до блока БУС-20, а вихідні уніфіковані сигнали знімаються з розніму, до якого можна приєднати клемно-блоковий з’єднувач КБС-21.

Уніфіковані аналогові аналогові вхідні та вихідні сигнали можуть безпосередньо під’єднуватись до Р-130. Фізично для цього використовуються клемно-блокові з’єднувачі КБС-22 та КБС-23.

Вхідні дискретні сигнали приєднуються безпосередньо до клемКБС-22 у вигляді напруги 24В постійного струму. При під’єднанні дискретних виходів потрібно враховувати, що безпосередньо транзисторні ключі дискретних виходів мають максимальний струм навантаження 0,3А. Тому для забезпечення керування більш потужними виконавчими механізмами необхідно використовувати блок підсилювача потужності БУМ-20, який має вбудовані геконові реле і може комутуватися струм величиною до 2А напругою до 220В. Блок контролера приєднується до блока живлення БП-21 За допомогою між модульного з’єднувача МБС-20, на обох кінцях якого розташовані вилки рознімів.

Крім живлення контролера і вхідних ланцюгів, блок живлення виконує ще одну дуже важливу функцію: через нього блок контролера приєднується до мережі „Транзит”. Саме тому при виході з ладу одного з контролерів, його можна від’єднати від блока живлення, а мережа „Транзит” продовжує залишатися працездатною.

3. Опис структурних схем основних контурів управління. Вибір типів і технічних характеристик засобів автоматизації, опис комплекту засобів автоматизації

Ціллю 1 сатурації є підтримка заданого складу соку (якість процесу) і властивостей осадка (продуктивність процесу) шляхом зміни кількості газу (біля 5% до маси буряка), подаваного в апарат. У залежності від заданої програми потрібно підтримувати мінімальну кольоровість і концентрацію кальцієвих солей при максимальній швидкості фільтрації.

Використання електричної провідності для контролю процесу сатурації, характеризується більшою точністю в порівнянні з ручним керуванням і низькими витратами для впровадження. Провідність сатураційного соку визначається провідністю нецукрів соку і є сумою провідностей окремих нецукрів, у тому числі золи, іонів кальцію, гідрату і буферних субстанцій, серед яких переважають мінеральні речовини. У порівнянні зі звичайними вимірами провідності принцип кондуктометричного титрування сатураційного соку характеризується різким зменшенням електричної провідності в процесі сатурації.

Між електричною провідністю, рН і утриманням солей кальцію в сатураційних соках на 1 сатурації існує пряма залежність, що порушується в області рН II сатурації. У цій області провідність і утримання солей кальцію досягають мінімального значення при визначеному розмірі рН соку і його лужності, проте при подальшій сатурації провідність зростає, хоча утримання солей кальцію збільшується незначно. Таке положення пояснюється виділенням іонів Cafr** за рахунок кальцію, пов'язаного іоногенно з органічними кислотами, утворенням бікарбонатів кальцію Са(НСОз)2 і лужних металів.

На електричну провідність сильно впливають склад нецукрів дифузійного соку, концентрація сухих речовин у ньому і температура розчину. Зокрема, при утриманні 0,061-0,106% Са0 зміна температури на ± 1 С викликає пропорційна зміна провідності в середньому на ± 0,002% Са0, що складає в середньому 2,7% лужності. Тому одержати воспроізводимі результати в процесі сатурації не рекомендується можливим, проте в межах р II сатурації збіг мінімуму провідності і мінімуму утримання солей кальцію (оптимальна лужність) постійно, що дозволяє регулювати технологічний процес II сатурації по розмірі електричної провідності.

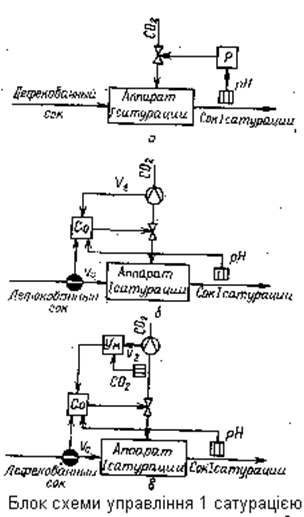

Мал.  . .

Найбільше поширення одержала схема керування по відхиленню розміру рН сатураційного соку (мал. а). При такому рішенні всі зміни реагенту враховуються по скінченній величині рН соку, що призводить до великих запізнювань і коливань значення. Гарна якість підтримки процесу з точністю ±0,1 рН досягається шляхом правильного вибору закону регулювання для регулятора Р и ретельної наладки засобів автоматизації з урахуванням особливостей процесу 1 сатурації.

У тих випадках, коли рівень соку в апараті II сатурації нижче рівня соку в апараті 1 сатурації на 400-700 мм, у якості газової машини використовуються компресори і є деякий надлишок сатураційного газу, стабілізація рН провадиться шляхом впливи сигналу регулятора Р на регулюючий орган скидання газу в атмосферу. При цьому якість регулювання на II сатурації дещо погіршується.

Кращі результати отримані при урахуванні обурень із боку витрати соку Vc і газу Ут у схемі «сок-сатураційний газ» (мал. б) із корекцією цього співвідношення по величині рН. Проте при цьому виникає трудність у вимірі об'ємної витрати сатураційного газу за допомогою камерних діафрагм через необхідність установки устроїв, що сужают, відповідно до Правил 28-64, а також внаслідок сильного забруднення сатураційного газу.

Схема «сік-кількість СО2» (мал. в) із корекцією по рН враховує крім об'ємної витрати газу Vr зміст СО2 у ньому шляхом множення цих сигналів на блоці Ум. Зміст CO2 у газі визначається за допомогою газоаналізаторів, що мають запізнювання у вимірі порядку 3-4 хв. Отже, до технічних хиб попередньої схеми додається инерційність газоаналізатора, що утрудняє впровадження цієї схеми.

Специфікація на прилади і засоби вимірювання

| Позиція |

Найменування |

Кількість |

Примітки |

| 2а,3а,2б,3б |

Індукційний витратомір типу 5 РИМ |

2 |

Вих. 20-100кПа |

| 2в,3в,2і,4г,4в |

Пневмоелектричний перетворювач типу ПТП 5 |

6 |

Вих. 20-100кПа |

| 2б,2д |

Напоромір сильфон ний типу НС-П1 |

1 |

Вих. 20-100кПа |

| 2е |

Вторинний приладЧутливий елемент ДПг-4М-1 |

1 |

| 4б |

Перетворювач промисловий П215 |

1 |

Вих. 4-20 мА |

| 1б, 2в |

Виконавчий механізм типу МЭО |

5 |

4. Перелік і технічна характеристика засобів автоматизації контурів управління

Автоматична система управління дозування формаліна передбачає контролювання таких параметрів як Fстр. кількості постачаємої стружки в дифузійний апарат, є головним чинником який впливає на час подачі формаліна в дифузійну установку, рН дифузійного соку та Т температура середовища протікання процесу, ці показники відображають розвиток мікрофлори в дифузійному апараті та є допоміжними чинниками які корегують час подачі формаліна в дифузійну установку. Рівень формаліна в збірнику формаліна та дозаторі визначається та регулюється за допомогою двох регуляторів – сигналізаторів рівня ЄРСУ – 3М 5а 5б, та 6а 6б. Подача формаліна сигналізується за допомогою пристроя шарового регулюючого Ш57-ПРУ24,00,000-08 та вимикачем кінцевим ВПК2112.

Температура протікання процесу, в дифузійному апараті, контролюється за допомогою термометрів опору 1а,2а,3а,4а, ТСМ-6097, сигнал з яких надходе на контролер Р-130.

рН дифузійного соку вимірюється за допомогою чутливого елемента ДПг-4М-1, сигнал з чутливого елемента надходе на промисловий перетворювач П215 та на контролер Р-130.

Надходження стружки контролюється за допомогою транспортера типу ЭГВ 80-140 з вихідним уніфікованим сигналом 0-5мА. Цей сигнал надходить на інтегратор електронний типу МТМ 120 за допомогою якого через кожні 10т. подачі стружки на контролер подається сигнал 0-5мА. З Контролера сигнал напряму йде на виконавчий електромагнітний клапан 22кч801бк.

Висновок

Джерелами ефективності автоматизації харчової промисловості є впровадження нових установок автоматизації, які випускаються для різних ділянок цукрового виробництва, що дозволить оператору від слідкувати технологічні процеси, працездатність обладнання, а також управляти процесом на мінімальній відстані від об’єкту. Використання мікропроцесорної та обчислювальної техніки дозволить підвищити рівень автоматизації і сполучити обслуговування обладнання суміжних ділянок, ця компактність дозволить вирішувати різні адміністративно-економічні і виробничі питання, дасть можливість управляти процесом преробки сировини по всьому технологічному потоку і окремими операціями, робити вимір з достатньою точністю і регулювати основні параметри: температуру, витрати, рН, рівень; впровадження автоматизованої лінії контролю та обліку виробництав; високотехнологічної обробки сировини, що збільшує вихід продукту та впливає на подальший процес; енерготехнічної схми виробництва, що дає змогу економити та зберігати енергоносії; впровадження прогресивних схем водовикористання та водовідведення з мінімальною витратою живлячої води та багато інших заходів, що поліпшують та роблять економічно вигідним виробництво цукру. Для підвищення рентабельності бурякоцукрового комплексу України можливі лише тільки за рахунок збільшення випуску продукції при мінімальних затратах і зниженні собівартості продукції.

Розроблена система автоматизації допоможе підвищити точність та правильність ходу технологічного процесу, зменшити кількість робочих місць. Система допоможе вчасно виправити аварійну ситуацію, запобігти трагедії.

Список використаної літератури

2. З.С. Волошин, Л.П. Макаренко, В.М. Ерлих Справочник специалиста КИПиА сахарной промьішлености. -М.:Агропомиздат, 1985.-287с.

3. В.Г. Трегуб, А.П. Ладанюк Л.Н. Плужников Проектирование, монтаж и експлуатация систем автоматизации в пищевой промьішлености М. ВО АГРОПРОМИЗДАТ 1991-351с.

4. Наладка средств измерений и систем технологического контроля: Справочное пособие /А.С.Клюев, Л.М. Пин, Е.И. Коломиец, С.А. Клюев - 2-е., перераб. И доп. - М.: Энергоатомиздат, 1990.-400с.:ил.

5. Справочник по автоматизации котельных /Л.М. Фейерштейн, Л.С. Этинген, Г.Г. Гохбойм; Под ред. Л.М. Фейерштейна.- 3-е изд., Энергоатомиздат, 1985.-296с.: ил.

6. Основы автоматизации технологических процессов пищевых производств /В.Ф. Яценко, В.А. Соколов, Л.Б. Сивакова и др. Под ред. В.А. Соколова - М.: Легкая и пищевая промышленность, 1983. - 400с.

|