СОДЕРЖАНИЕ

Введение

Причина возникновения коррозии

Виды коррозионных разрушений

Методы определения скорости коррозии

Классификация датчиков

● Датчики на поверхностных электромагнитных волнах

● Датчики на основе измерения поляризационного сопротивления

● Датчики перколяционного типа

● Датчики основанные на принципе измерения убыли (возрастания) массы образца – гравиметрический метод и электрического сопротивления

● Ультразвуковые датчики

Обоснованность применения АСУ контроля коррозии

Литература

ВВЕДЕНИЕ

Коррозия металлов, и сплавов в агрессивных средах наносит огромный ущерб. В результате коррозии преждевременно выходят из строя нефте-, газо- и водопроводы, металлические конструкции, аппараты, машины и оборудование. Прямые потери от коррозии (потери стоимости выбывших из строя основных фондов, затраты на противокоррозионную защиту, на капитальные и текущие ремонты по причине коррозии) в промышленно развитых странах составляют 2–5% национального дохода, потери металлофонда – 15–30% его ежегодной выплавки. Косвенные потери, согласно ориентированным расчетам превышают прямые в 1,5 – 2 раза.

Несмотря на большие возможности, которыми располагает современная техника защиты металлов, расходы, связанные с коррозией металлических изделий, конструкций и оборудования весьма велики.

Ежегодные затраты на защиту от коррозии оборудования из стали достигают примерно 20% стоимости вновь изготовленных сооружений и тенденция роста этих затрат не уменьшается. Поэтому разработка мероприятий, направленных на повышение коррозионной стойкости металлов и изделий из них, является весьма актуальной задачей.

Научно-исследовательские работы по проблеме коррозии металлов вразличных агрессивных средах ведутся, в основном, по следующим направлениям:

· создание новых коррозионно-стойких конструкционных материалов;

· разработка способов защиты от коррозии конструкций, оборудования и материалов.

В настоящее время, вызывает интерес разработка средств технического контроля и обеспечения защиты конструкций и оборудования от коррозии металлов. Наиболее важно это для химической и нефтехимической промышленности, с целью увеличения эксплутационных ресурсов химического оборудования путем своевременного диагностирования и защиты.

ПРИЧИНА ВОЗНИКНОВЕНИЯ КОРРОЗИИ

Существует два основных вида коррозии химическая, наблюдаемая в газовых средах при высокой температуре, и электрохимическая.

Процесс электрохимической коррозии совокупность двух сопряженно протекающих реакций:

(анодный процесс), (анодный процесс),

(катодный процесс), (катодный процесс),

где D – деполяризатор (окислитель).

Причина коррозии – термодинамическая неустойчивость металлов, сплавов и сталей в агрессивной среде. Определить вероятность протекания коррозионного процесса, как и любого электрохимического процесса, можно по величине изменения энергии Гиббса:

Известно, что любая реакция протекает в данном направлении, если при этом уменьшается энергия Гиббса ΔG <0. Энергия Гиббса ΔG связана с ЭДС электрохимической реакции следующим соотношением.

, ,

где  . .

Таким образом,

Из последнего уравнения видно, что коррозия металла протекает самопроизвольно при условии, что равновесный потенциал окислителя  более положителен, чем равновесный потенциал металла более положителен, чем равновесный потенциал металла  . .

ВИДЫ КОРРОЗИОННЫХ РАЗРУШЕНИЙ

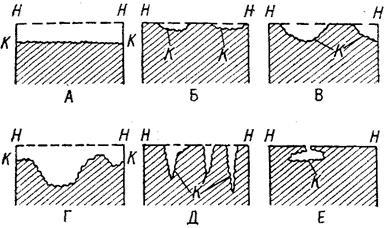

Коррозия, в зависимости от природы металла, агрессивной среды и других условий, приводит к различным видам разрушений. На рис. 1 представлены разрезы через прокорродировавший образец металла, показывающие возможные изменения рельефа поверхности в результате коррозии.

Рис 1. Схематическое изображение различных видов коррозии:

А – равномерная коррозия; Б – коррозия пятнами; В, Г – коррозия язвами; Д – точечная коррозия (питтинг); Е – подповерхностная коррозия; НН – исходная поверхность металла; КК – рельеф поверхности, измененный вследствие коррозии.

Иногда коррозия протекает со скоростью, почти одинаковой по всей поверхности; в таком случае поверхность становится только немного более шероховатой, чем исходная (рис. 1А) Часто наблюдается различная скорость коррозии на отдельных участках: пятнами (рис. 1Б), язвами (рис. 1В и 1Г). Если язвы имеют малое сечение, но относительно большую глубину, (рис. 1Д), то говорят о точечной коррозии (питтинг). В некоторых условиях небольшая язва распространяется вглубь и вширь под поверхностью (рис. 1E).

Неравномерная коррозия значительно более опасна, чем равномерная. Неравномерная коррозия, при сравнительно небольшом количестве окисленного металла, вызывает большое уменьшение сечения в отдельных местах. Язвенная или точечная коррозия могут привести к образованию сквозных отверстий, например в листовом материале, при малой потере металла.

Приведенная классификация, конечно, условна. Возможны многочисленные формы разрушения, лежащие между характерными типами.

Рис. 2. Межкристаллитная коррозия.

Некоторые сплавы подвержены своеобразному виду коррозии, протекающей только по границам кристаллитов (рис. 3), которые оказываются отделенными друг от друга тонким слоем продуктов коррозии (межкристаллитная коррозия). Здесь потери металла очень малы, но сплав теряет прочность. Это очень опасный вид коррозии, который нельзя обнаружить при наружном осмотре изделия.

Следует понимать, что в зависимости от преобладания того или иного вида коррозии применяют тот или другой датчик, со свои принципом действия.

МЕТОДЫ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ

Согласно ГОСТ 5272-68, 9020-74, 17332-71 и литературным сведениям процесс коррозии металлических материалов оценивают с учетом следующих количественных показателей (или методов):

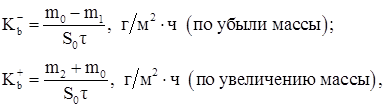

1. Средняя скорость коррозии (коррозионные потери единицы поверхности металла в единицу времени):

где m0

, m1

m2

– масса образца соответственно исходного, после коррозионного испытания и с продуктами коррозии; S0

– площадь, м2

; τ – время, ч.

По величине средней скорости коррозии находят балл, характеристику устойчивости металла и коррозионную активность среды. Используя этот метод, не представляется возможным сравнить между собой коррозионную стойкость металлов, сталей и сплавов с различной плотностью.

2. глубинный показатель коррозии П (т.е. глубину коррозионного разрушения металла в единицу времени) учитывает плотность материала и выражается уравнением

где ρ – плотность материала г/см3

;  средняя скорость коррозии, г/(м2

·ч). средняя скорость коррозии, г/(м2

·ч).

3. Механический показатель коррозии – изменение какого-либо показателя механических свойств металла, %:

где  предел прочности; Р0

– разрушающая нагрузка до коррозии; S0

начальная площадь сечения образца; предел прочности; Р0

– разрушающая нагрузка до коррозии; S0

начальная площадь сечения образца;  предел прочности металла после коррозии; Р1

разрушающая нагрузка после коррозионного испытания в течение τ, ч. предел прочности металла после коррозии; Р1

разрушающая нагрузка после коррозионного испытания в течение τ, ч.

4. Измерение электрического сопротивления образца:

где R0

и R1

– электрическое сопротивление образца соответственно до коррозии и после коррозионного испытания в течение τ, ч.

5. Объемный показатель коррозии (объем поглощенного или выделившегося в процессе коррозии металла газа, приведенный к нормальным условиям и отнесенный к единице поверхности металла и к единице времени):

где  – объем выделившегося (поглощенного) газа, см3

, – объем выделившегося (поглощенного) газа, см3

,  – парциональное давление паров воды. – парциональное давление паров воды.

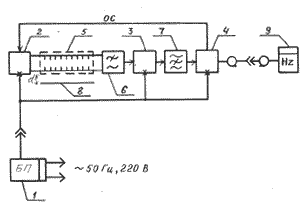

6. Глубина межкристаллитной коррозии оценивается как по изменению электрического сопротивления, так и прочностного показателя. В частности, для тонколистового металла и проволоки степень поражения поперечного сечения образца межкристаллитной коррозии рассчитывается по уравнению

где S2

– площадь поперечного сечения металла, пораженного межкристаллитной коррозией; S1

– его площадь до коррозии; ρ2

– удельное электрическое сопротивление металла, пораженного коррозией; ρ – удельное электрическое сопротивление образца после коррозии; ρ1

– удельное электрическое сопротивление слоя, не пораженного коррозией металла.

КЛАССИФИКАЦИЯ ДАТЧИКОВ

Из предыдущей главы видно, что определение скорости коррозии, есть не что иное, как косвенный процесс измерения.

Косвенным измерением называется – измерение при котором измеряемую величину определяют на основании зависимости между этой величиной и величинами подвергаемыми прямым измерениям. В общем случае измеряемую величину определяют по формуле: X = F(x1

,x2

…xn

), где Х – искомое значение измеряемой величины (функция отклика), (x1

,x2

…xn

) – значения величин измеряемым прямым способом (уровень фактора).

Датчики на поверхностных электромагнитных волнах

Для изучения и бесконтактного контроля электрохимической коррозии элементов подземных металлических конструкций разработаны датчики на поверхностных электромагнитных волнах, которые позволяют непрерывно наблюдать за процессом коррозии стенки трубы, за развитием трещин при прохождении процесса стресс-коррозии, а также использовать датчики со «свидетелями» для непрерывного контроля процесса коррозии внутри сосуда высокого давления.

Рассмотрим принципы действия разрабатываемых датчиков на поверхностных волнах в зависимости от состояния контролируемой поверхности или расположения элемента металлической конструкции.

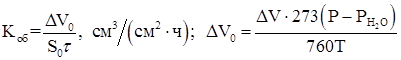

Функциональная схема датчика представлена на рис.3

Рис.3 Функциональная схема датчика

1 - Стабилизированный источник питания;

2 – Генератор;

3 – Буферный каскад;

4 – Выходной каскад;

5 – Формирователь электромагнитного поля;

6 – Фильтр низкой частоты;

7 – Режекторный фильтр;

8 – Измеряемый слой;

9 – d – Зазор между формирователем поля и контролируемой поверхностью.

Физическая сущность разработанного способа заключается в следующем. Возбуждаемая в формирователе 4 датчика, поверхностная электромагнитная волна , со смещенной в область изолирующего покрытия 3, контролируемого объекта 1 энергией магнитного поля, практически нечувствительна к диэлектрической проницаемости и электромагнитным потерям материала изолирующего покрытия 3, а также к его проводимости. Смещение энергии магнитного поля достигается при противофазном возбуждении образующих формирователь 4 (рис. 2) импедансных проводников 2 и 3 (рис 4), имеющие идентичные размеры и конфигурации в виде повернутых на 180o

зеркальных отображений друг друга. (рис. 6)

Рис. 4

1 – Объект

2 – Коррозионная среда

3 – Диэлектрическое покрытие

4 – Формирователь (датчик)

5 – Металлическая поверхность контролируемого объекта

6 – Преобразователь

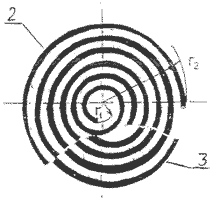

Рис. 5

Рис.6

2,3 – Импедансные проводники арифметически связанных спиралей.

Рис.7 Контроль развития трещины

1- Контролируемый объект (труба)

3 – Изоляционное покрытие

5 – Металлическая поверхность объекта

Замедление поверхностной электромагнитной волны, возбуждаемой в формирователе электромагнитного поля, выражено в соответствии с условием:

где: n - замедление поверхностной волны

e0

- диэлектрическая проницаемость вакуума

ω - угловая частота

s - удельная проводимость изолирующего покрытия

e - относительное значение диэлектрической проницаемости изолирующего покрытия

j0

- мнимая единица

При расположении формирователя над зоной дефекта уменьшается ток на поверхности контролируемого объекта за счет увеличения пути возбуждаемого тока (рис.7) и при наличии дефектов глубиной, сравнимых с размерами сосредоточения поля поверхностной волны приводит к значительному увеличению фазовой постоянной то есть к увеличению замедления n.

Так как замедление n по определению равно отношению b/k, но для b видно, что при выполнении условия параметры e коррозионной среды недостаточны, чтобы повлиять на величину фазовой постоянной b, т.е. повлиять на замедление n поверхностной электромагнитной волны.

Датчики на основе измерения поляризационного сопротивления

К таким датчикам относится известный отечественный датчик – Моникор-1 - является первым прибором, давшим название серии приборов и оборудования. С помощью индикатора скорости коррозии Моникор-1 можно узнать в течение 1 минуты скорость коррозии в водной среде в момент измерения. Работа прибора основана на измерении поляризационного сопротивления (LPR - в зарубежной терминологии) при наложении на электроды датчика минимальной поляризации (до 10 мв) вблизи стационарного потенциала коррозии. Теоретически обосновано (Штерном и Гири), что при этом ток коррозии обратно пропорционален поляризационному сопротивлению. И согласно уравнению Тафеля

где α - коэффициент переноса, показывающий, какую часть от разности энергии иона в кристаллической решетке металла и электролита раствора составляет энергия активации его электрохимической реакции.  - перенапряжение. Имеем зависимость основного параметра скорости коррозии - поляризационного тока от поляризационного сопротивления. - перенапряжение. Имеем зависимость основного параметра скорости коррозии - поляризационного тока от поляризационного сопротивления.

Диапазон измерений прибора: от 0,001 до 30,0 мм/год. Выбор поддиапазонов измерения и настройка происходят в автоматическом режиме. C октября 2003 года они стали оснащаться компенсатором омического сопротивления раствора.

Прибор подключается к промысловому датчику и производит измерения в автономном режиме, что позволяет выявлять отклонения в коррозионной агрессивности среды и защитной способности ингибиторов коррозии в течение всего периода автономной работы (более 1000 замеров при использовании батарейного питания). Изменения скорости коррозии во времени отображаются в табличном и графическом виде на компьютере.

Для прибора разработана программа приема данных, позволяющая импортировать данные, проводить их учет и анализ и может быть дополнена новыми возможностями. Программа позволяет экспортировать полученные данные в MS Excel и в текстовый файл формата csv. Экспортированные файлы с результатами измерений позволяют загружать полученные данные в программу "Экстра".

Наличие организованного таким образом постоянного контроля позволяет выявлять факторы, влияющие на коррозионный процесс, а также оптимально подбирать защитные дозировки ингибитора, следствием чего является сокращение производственных затрат на защиту коррозии. Опыт работы показывает, что сведения, получаемые при постоянном контроле гораздо достовернее информации о скорости коррозии при разовых замерах.

В 2003 году, на базе коррозиметров Моникор-2 планируется закончить работы по разработке системы автоматического управления производительностью дозировочных насосов по радиоканалу, основанных на обработке показаний отдаленных датчиков скорости коррозии. Методика проведения испытаний с помощью коррозиметров изложена в ГОСТ 9.514-99.

Датчики перколяционного типа

Эти датчики предназначены для контроля коррозии поверхности объекта под теплоизоляцией, железных арматур в монолитных блоках и т. п.

Датчик может производить как периодический или непрерывный контроль величины коррозии (утонения стенки за счет коррозии контролируемой поверхности) поверхности, на которую он установлен, в мм. Диапазон температур использования датчика лежит в пределах от минус 50 до 150 о

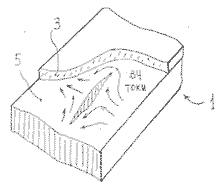

С. Влажность и кислотность окружающей датчик среды не ограничивают его применение. Датчик состоит из текстолитовой пластины, на которую намотан провод из материала аналогичного материалу исследуемой поверхности.

Рис 8. Принципиальная схема перколяционных датчиков.

1. – Провод

2. – Балластное сопротивление

3. – Авометр

4. – Источник переменного тока

Диаметр и длина провода выбираются в зависимости от скорости коррозии и прибора, с помощью которого производятся измерения параметров датчика. По результатам измерения параметров датчика определяется величина коррозии, которая произошла на поверхности исследуемого объекта с момента установки датчика. Используя ток высокой частоты, в этом методе позволяет устранить составляющую (сопротивления) коррозионной среды. Методика обработки результатов измерения индивидуальна и зависит от материала исследуемого объекта, окружающей среды, температуры стенки объекта и окружающей среды. В некоторых случаях потребуются дополнительные исследования. Для внедрения описанной методики контроля требуются определенные затраты.

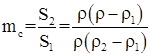

Датчики основанные на принципе измерения убыли (возрастания) массы образца – гравиметрический метод и электрического сопротивления

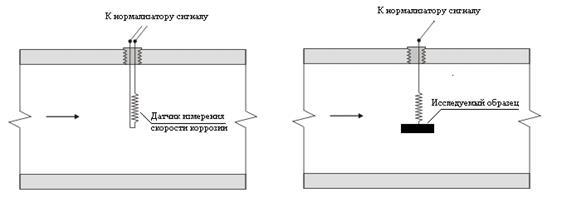

Эти датчики являются самыми простыми в исполнении и использовании, принципиальная схема этих датчиков изображена на рис. 7

Рис. 9 Принцип работы датчиков.

Принцип действия таких датчиков, основан на убыли (возрастания) массы образца или падения сопротивления. Достоинство этих датчиков – простота и дешевизна, но с другой стороны такие датчики менее точные, требует аппаратуры способной измерять малейшие изменения параметров. Используя эти датчики можно определить только среднюю скорость коррозии, что является крайне скудной информацией в общей системе мониторинга.

Ультразвуковые датчики

При неразрушающем контроле в нефттехимической отрасли промышленности часто требуется выявление и картографирование коррозионных поражений. И здесь хорошо зарекомендовали себя ультразвуковые системы коррозионного мониторинга. Они используется в системе диагностического контроля для обслуживания локальных участков конструкции характеризующихся интенсивным износом и высокой вероятностью появления усталостных трещин.

Рис 10. Схема ультразвуковой установки.

Принцип этих датчиков основан на отражении ультразвуковых волн от исследуемой поверхности, изменении их амплитуды и сдвига фаз исходящей и отраженной волн в зависимости от толщины образца сдвиг фаз разный, этот способ позволяет зафиксировать даже незначительное изменение толщины, локализованные очаги питтинговой коррозии и участки межкристаллической коррозии.

Дефектоскоп MS 5800 может быть использован с различными датчиками и сканерами для картографирования коррозии.

Несколько ручных датчиков скрепленных вместе представляют собой простое и эффективное решение для контроля днищ резервуаров, сосудов давления, труб и т.п.

Автоматические сканеры такие как ROVER и TRAKER, с ультразвуковым дефектоскопом µTomoscan могут использоваться для автоматического контроля стенок резервуаров и других аналогичных объектов для получения точных данных о механических свойствах объектов.

Картографирование коррозии труб с помощью ультразвуковых фазированных решеток.

Картографирование коррозии труб обычно производится вращающимися ультразвуковыми датчиками. Для обнаружения питтинговой коррозии датчики должны перемещеться довольно медленно обычно 25 или 50 мм в секунду. R/D Tech разработала систему с фазированными решетками, которая позволяет увеличить скорость контроля до 300 мм в секунду, т.е. десятикратное увеличение скорости. Эта система построена на основе датчика с фазированной решеткой, который использует зеркало для отражения луча, так чтобы питтинговая коррозия в стенке трубы попадала под правильным углом.

В настоящее время автоматический ультрозвуковой контроль все больше заменяет ручное обследование. Автоматический контроль существенно более надежен и позволяет повторно воспроизводить результаты контроля, а так же позволяет записывать полученные данные для последующего анализа.

Гарантируются 100% покрытие поверхности контроля; повторяемость, снижение субъективности результатов контроля

Точность оценки дефектов

Многоканальное обследование

Получение видов с верху и с боку; наложение изображений

Вывод отчетов, архивирование информации и анализ результатов

Возможность наблюдения роста дефектов от одного обследования до другого

Интерпретация данных с помощью компьютера

Таблицы дефектов и отчеты

Рис. 11

Автоматическая система ультразвукового мониторинга.

ОБОСНОВАННОСТЬ ПРИМЕНЕНИЯ АСУ КОНТРОЛЯ КОРРОЗИИ

В связи с большими сроками эксплуатации конструкций и возрастающей с каждым годом интенсивностью отказов, связанных с образованием в металле эксплуатационных дефектов в виде коррозионного и эрозионного износа стенок, несплошностей, расслоений и трещин, использование традиционных дискретных методов обследования становится неэффективным из-за большой трудоемкости, несвоевременности и локальности данных способов обследования.

Радикальным способом обеспечения необходимого уровня эксплуатационной надежности конструкций является применение системы непрерывного слежения (мониторинга) за техническим состоянием в процессе эксплуатации на основе акустико-эмиссионного метода, различных методов неразрушающего контроля и методов экспериментальной оценки напряженно-деформированного состояния.

Основные причины организации систем диагностического мониторинга на объектах:

отсутствие доступа и затрудненный доступ к объекту;

высокие скорости роста эксплуатационных дефектов в конструкции;

катастрофические последствия от разрушения объекта.

Основные цели организации систем диагностического мониторинга на объектах:

своевременное обнаружение дефектов;

сбор, хранение и анализ данных технического диагностирования и прогнозирование изменения технического состояния объектов во времени;

автоматизация технического диагностирования и устранение человеческого фактора в оценке результатов диагностирования.

Основные этапы организации систем диагностического мониторинга на объектах:

определение нагрузок, действующих на объект и оценка типов эксплуатационных дефектов;

оценка доступа в процессе эксплуатации и выбор используемых методов неразрушающего контроля (НК);

разработка структурной схемы аппаратуры диагностического мониторинга;

разработка способов обеспечения эксплуатационной надежности диагностического комплекса в течение заданного интервала времени;

разработка критериев повреждаемости объекта и мероприятий по принятию решений о его дальнейшей эксплуатации.

Предпочтительными для диагностического мониторинга являются объекты, которые обладают следующими эксплуатационными параметрами:

1. Высокие скорости роста эксплуатационных дефектов и как следствие малая долговечность конструкции до ее полного разрушения

2. Последствия от разрушения конструкции, приводят к большим материальным потерям и значительному риску для обслуживающего персонала.

3. Отсутствует или затруднен доступ к объекту в процессе эксплуатации.

4. Значительный объем дискретного контроля, сопровождающийся значительными простоями и снижением достоверности контроля.

Сказанное выше полностью включается в рамки химической и нефтехимической промышленности, поэтому использования датчиков коррозионного мониторинга в настоящий момент является неотъемлемой частью, любой автоматической системы управления химического предприятия.

ЛИТЕРАТУРА

1. В.В.Ремизов, А.Д.Седых, Э.Л.Вольский, Б.Б.Куликов, П.М.Ломако. Основные направления научно-технической политики РАО «Газпром» М. Газовая промышленность, №5, 1998г.

2. Ю.Н.Пчельников. Исследование замедляющих систем в устройствах народного хозяйствах. М. Электронная техника, СВЧ техника, №6, 1992г.

3. Патент № 2120121. Способ обнаружения и контроля развития дефектов на металлических поверхностях объектов.

4. Ю.Н.Пчельников, А.И.Гриценко, Р.М.Дымшиц, Г.М.Федичкин, А.Д.Сулимин, З.Т.Галиуллин, С.В.Карпов, В.Д.Сулимин.

5. Моникор®: Система коррозионного мониторинга химической и нефтехимической промышленности/ Copyright © Интерюнис, 2003. – http://monicor.ru.

6. Компьютерные технологии: Разработка датчиков коррозии/ Copyright © 1998-2004. – http://inmac.com

7. Rad-Tech: Автоматический ультразвуковой контроль/ Copyright © 1999, 2002 byR/DTechinc. – http://www.rd-tech.ru/tech_ultra

|