УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

“БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ”

Кафедра: "Механика материалов и деталей машин"

Курсовая работа

По дисциплине: "Метрология, стандартизация и сертификация"

“Расчет, выбор и обоснование посадок соединений”

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Выполнила: Тамашевич А.А.

Группа 4от, 3 курс

Руководитель: Капица М.С.

Минск 2010 г.

Содержание

Введение

1. Расчет посадок методом подобия

1.2 Расчет переходной посадки Ø36M7/h7

1.3 Выбор средств измерения

1.4 Выбор посадок для шпоночного соединения

1.5 Выбор посадок для шлицевых соединений

2. Расчет и выбор посадок подшипников качения

3. Расчет длин и диаметров валов

Список использованных источников

Повышая качество машин, приборов и других изделий, их надежности, долговечности и эффективности возможно только путем тесной интеграции работ по стандартизации, взаимозаменяемости и метрологии, которые оказывают решающее влияние на повышение производительности, снижение себестоимости, формирование качества изделия на всех стадиях производства, начиная с проектирования, изготовления и заканчивая эксплуатацией, ремонтом и хранением изделия.

Приобретение технических знаний, навыков и опыта в области стандартизации и метрологии - обязательная составляющая часть профессиональной подготовки инженера-механика.

Важнейшее свойство совокупности изделий - взаимозаменяемость, в значительной мере определяет технико-экономический эффект, получаемый при эксплуатации современных технических устройств.

Такая роль взаимозаменяемости обусловлена тем, что она связывает в единое целое конструирование, технологию производства и контроль изделий в любой отрасли промышленности. В основе взаимозаменяемости лежит стандартизация, объектом которой в машиностроении является точность, взаимозаменяемость и технические измерения. Поэтому в курсовой работе подробно рассматриваются вопросы точности обработки, основные виды погрешности и причины их возникновения. Взаимозаменяемость деталей, узлов и агрегатов невозможно обеспечить без развития и применения прогрессивных методов контроля. Не должно быть допусков, проверка которых не обеспечена техническими измерениями, поэтому состояние измерительной техники характеризует уровень и культуру производства.

Основной задачей стандартизации является непрерывное повышение качества изделий, их способности удовлетворять возрастающие требования современного производства. Таким образом, стандартизация и унификация деталей и сборочных единиц способствует ускорению и удешевлению конструирования, изготовления, эксплуатации и ремонта машин.

Вот почему комплекс глубоких знаний и определенных навыков в области стандартизации норм точности, является необходимой составной частью профессиональной подготовки инженера-механика.

Для гладких цилиндрических сопряжений выбрать и обосновать посадки. Для двух сопряжений построить схемы расположений полей допусков, рассчитать предельные размеры сопрягаемых деталей.

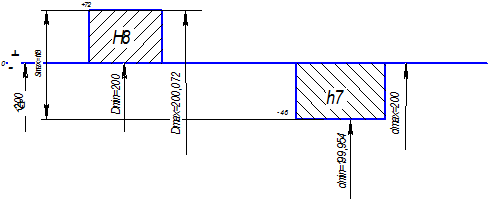

Расчет посадки с зазором Ø200

H8/

h7

По ГОСТ 25346-89 определяем значения допусков размера и предельные отклонения:

: :

Рассчитываем предельные размеры: отверстия по ГОСТ 25346-89 Ø200H8 ( ): ):

мм, мм,

мм. мм.

вала по ГОСТ 25346-89 Ø200h7 ( ): ):

мм, мм,  мм. мм.

Результаты расчетов сводим в таблицу.

Таблица 1

| Размер, мм |

IT (D), IT (d), мкм |

ES,es,

мкм

|

EI, ei,

мкм

|

Dmin, dmin,

мм

|

Dmax, dmax, мкм |

| Ø200H8 |

72 |

72 |

0 |

200 |

200,072 |

| Ø200h7 |

46 |

0 |

-46 |

199,954 |

200 |

Рассчитаем средние размеры:

мм, мм,

мм, мм,

Строим схему расположения полей допусков сопрягаемых деталей и рассчитываем предельные значения зазоров.

Рис.1 Схема расположения полей допусков сопрягаемых деталей

Рассчитываем предельные значения табличных зазоров:

мм, мм,

мм. мм.

мм мм

Допуск посадки:  мм. мм.

Cтандартное отклонение посадки получим путем геометрического суммирования стандартных отклонений размеров вала и втулки:

Рассчитаем предельные значения вероятных зазоров.

Строим график рассеивания размеров и зазоров.

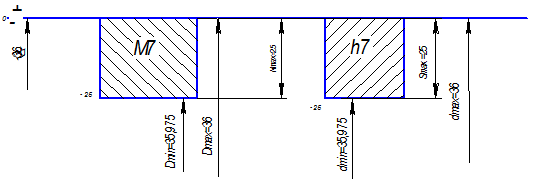

По ГОСТ 25346-89 определяем значения допусков размера и предельные отклонения:

: :

отверстия по ГОСТ 25346-89 Ø36M7 ( ),: ),:

мм, мм,

мм. мм.

вала по ГОСТ 25346-89 Ø36h7 ( ): ):

мм, мм,

мм. мм.

Результаты расчетов сводим в таблицу.

Таблица 2

| Размер, мм |

IT (D), IT (d), мкм |

ES,es,

мкм

|

EI, ei,

мкм

|

Dmin, dmin,

мм

|

Dmax, dmax, мкм |

| Ø36M7 |

25 |

0 |

-25 |

35,975 |

36 |

| Ø36h6 |

25 |

0 |

-25 |

35,975 |

36 |

Строим схему расположения полей допусков сопрягаемых деталей, и рассчитываем предельные значения табличных натягов и зазоров.

Рис.3 Схема расположения полей допусков сопрягаемых деталей

мм, мм,

мм. мм.

Рассчитаем средние размеры:

мм, мм,

мм, мм,

Допуск посадки:  мм. мм.

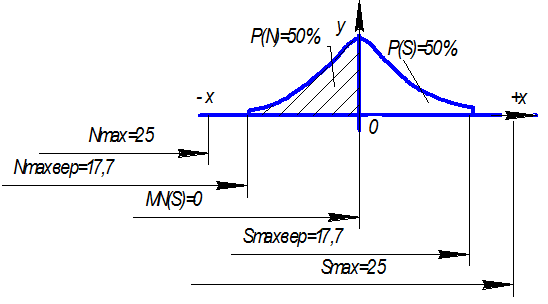

Принимаем нормальный закон распределения размеров и рассчитываем предельные значения вероятных зазоров (натягов). В данном сопряжении:

Поэтому будет вероятность возникновения как натягов, так и зазоров.

Рассчитываем математическое ожидание и стандартное отклонение зазоров:

мм мм

Рассчитываем предельные значения вероятных зазоров и натягов

При применении переходных посадок в сопряжениях возможны зазоры и натяги. Поэтому рассчитываем вероятность их получения. Для определения площади, заключенной между кривой Гаусса, выбранными ординатами и осью абсцисс удобно использовать табулированные значения функции.

, где , где  при x=MN=0мм, тогда при x=MN=0мм, тогда

Таким образом, с учетом симметрии распределения (P" = 0,5), вероятность получения натягов в сопряжении Ø36M7/h7 составляет

Р (

N) =50+0=50%

Р (

N) =50-0=50%

Строим график рассеивания размеров, зазоров и натягов.

Рисунок 4 - график рассеивания размеров, зазоров и натягов

Для сопряжений Ø200H8/7 выбрать и обосновать средства измерения.

Для измерительного контроля заданного параметра с использованием универсальных средств измерений необходимо разработать методику выполнения измерений (МВИ) соответствующей физической величины. Разработку МВИ осуществляют в соответствии с ГОСТ 8.010-99 "Государственная система обеспечения единства измерений. Методики выполнения измерений. Основные положения".

Разрабатываемое в соответствии с заданием на курсовую работу краткое описание методики выполнения измерений имеет упрощенную форму. Оно должно включать:

· наименование и характеристику объекта измерения и измеряемой физической величины с указанием допустимой погрешности измерений;

· характеристику метода измерений;

· наименования и характеристики средств измерений (СИ) и вспомогательных устройств, метрологические характеристики СИ;

· указание погрешности измерений и вывод о ее соответствии требованиям.

При необходимости в описание дополнительно включают такие элементы, как

· схема измерений ФВ,

· схема контрольных точек (контрольных сечений);

· условия измерений.

Объект измерения - вал Ø200h7

Допустимую погрешность [Δ] измерения диаметра примем по аналогии с допустимой погрешностью измерительного контроля линейного размера с допуском 46 мкм по ГОСТ 8.051. В этом случае [Δ] = 12 мкм.

Таблица 3 Метрологические характеристики выбранных средств измерения

| Объект измерения |

Т, мкм |

δ,

мкм

|

δин,

мкм

|

Средства

измерения

|

Условия

измерения

|

Вал

200h7 200h7

6б

|

46

|

12

|

10

|

Скобы рычажные с ценой деления 0,002-0,005 мм с использованием всего диапазона показаний по шкале |

Настройка по конц.мерам

2-го класса

1. При работе находится в руках

2.Режим температурный 18°C.

3. Контакт - любой

|

5в

|

46

|

12

|

Плоскастный и линейчатый. |

1.Режим температуры

1°C.

2. Скобы при работе находятся в стойке.

|

4б

|

46

|

12

|

10

|

Микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере. |

1.Режим температуры

2°C.

2. Микрометры при работе находятся в стойке.

|

Т.к. предельная погрешность выбранных средств измерения меньше допускаемой, т.е. δин ≤δ, то средства измерения выбраны верно.

Объект измерения - отверстие Ø200H8

Допустимую погрешность [Δ] измерения диаметра примем по аналогии с допустимой погрешностью измерительного контроля линейного размера с допуском 72 мкм по ГОСТ 8.051. В этом случае [Δ] = 18 мкм.

Таблица 4 Метрологические характеристики выбранных средств измерения

| Объект измерения |

Т, мкм |

δ,

мкм

|

δин,

мкм

|

Средства

измерения

|

Условия

измерения

|

Отверстие

200H8 200H8

5б

|

72

|

18

|

15

|

Нутромеры индикаторные при замене отсчетного устройства измерительной головки с ценой деления 0,001 или 0,002 мм |

Концевые меры длины 1-го класса или установочного кольца

2. Шероховатость поверхности Rа=0,32 мкм

3.Режим температурный 3°C

|

5б

|

72

|

18

|

15

|

Нутромеры микрометрические с величиной отсчета 0,01 мм. |

1. Шероховатость поверхности Rа=5мкм

2.Режим температуры

3°C

|

12*

|

72

|

18

|

7

|

Микроскопы инструментальные (большая и малая модель) |

1.Режим температуры

5°C.

2.Пределы измерения инструментальных микроскопов большой модели до 150 мм, малой модели до 75 мм, универсальных микроскопов до 200 мм.

|

Т.к. предельная погрешность выбранных средств измерения меньше допускаемой, т.е. δин ≤δ, то средства измерения выбраны верно.

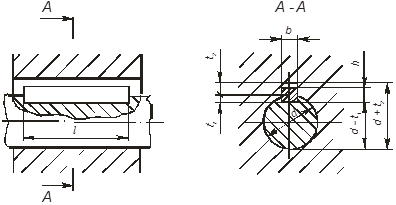

Для шпоночного соединения (Ø вала = 42мм, 1шп =67 мм, нормальный вид шпоночного соединения) построим схемы расположения полей допусков, рассчитаем предельные размеры, зазоры (натяги).

Шпоночное соединение - один из видов соединений вала со втулкой, в котором использован дополнительный конструктивный элемент (шпонка), предназначенный для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединении вала с зубчатым колесом или со шкивом, неподвижных по отношению друг к другу.

Размеры сечений шпонок и пазов стандартизованы и выбираются по соответствующим стандартам в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями его работы.

Рис.5 Основные размеры соединения cпризматической шпонкой, где

h

- высота шпонки; t1

- глубина паза вала; t2

- глубина паза втулки;

b

- ширина шпонки и пазов втулки; d

- диаметр сопряжения;

l

- длина шпонки и паза вала

Определяем по ГОСТу 23360 - 78 номинальные размеры деталей шпоночного соединения:

ширина шпонки - b= 12 мм,

высота шпонки - h=8 мм,

длина шпонки - 1ш =50 мм,

глубина паза вала - tl= 5 мм,

глубина паза втулки - t2 = 3,3 мм,

Шпонка 12х8х67 ГОСТ 23360 - 78

Выбираем посадки по b для соединений: паз вала - шпонка - 12N9/h9; паз втулки - шпонка 12Js9/h9. Определяем по ГОСТу 2534747-82 предельные отклонения размеров шпоночного соединения и рассчитываем предельные размеры деталей шпоночного соединения, их допуски, предельные зазоры и натяги. Производим расчет по ширине паза вала В1=12N9:

Предельные размеры ширины паза вала:

мм, мм,

мм. мм.

Производим расчет по ширине шпонки b2=12h9:

мм, мм,

мм. мм.

Производим расчет по ширине паза втулки В1=12JS9:

мм, мм,

мм. мм.

Рассчитываем предельные зазоры:

Посадка шпонка-паз вала 12N9/h9 –

Nmax

=es-EI=0- (-43) =43мкм, Smax=ES-ei=0- (-43) =43мкм

Посадка шпонка-паз ступицы 12Js9/h9 –

Nmax

=es-EI=0- (-21) =21мкм, Smax=ES-ei=21- (-43) =64мкм

Строим схему расположения соединений 12N9/h9 и 12JS9/h9.

Рисунок 6 - схема расположения соединений 12N9/h9 и 12JS9/h9.

Производим расчет по высоте шпонки h=8h11:

Предельные размеры шпонки по высоте:

мм, мм,  мм. мм.

Расчет по глубине паза вала:

глубина паза вала - tl= 5 мм,

Предельные размеры паза вала:

мм, мм,

мм. мм.

Расчет по глубине паза втулки:

глубина паза втулки - t2 = 3,3 мм

Предельные размеры паза вала:

мм, мм,

мм. мм.

Определяем предельные зазоры в посадке:

мм, мм,

мм. мм.

Производим расчет по длине шпонки l=67h14:

Предельные размеры шпонки по длине:

мм, мм,  мм. мм.

Производим расчет по длине шпоночного паза в валу L=67H15:

Предельные размеры длины шпоночного паза в валу:

мм, мм,  мм. мм.

Определяем предельные зазоры в посадке:

мм, мм,

мм. мм.

Строим схему расположения полей допусков шпоночного соединения по длине:

Рисунок 7 - схема расположения полей допусков шпоночного соединения по длине.

Назначаем шероховатость сопрягаемых поверхностей шпонки, вала и втулки Ra= 3.2 мкм, а несопрягаемых поверхностей - Ra=6,3 мкм. Выбираем экономические методы окончательной обработки деталей соединения: шпонка - шлифование плоское получистовое; паз вала - фрезерование чистовое концевой фрезой; паз втулки - протягивание чистовое.

Эскизы нормального шпоночного соединения, его деталей, схема расположения полей допусков на размер bприведены дальше. Для обеспечения взаимозаменяемости шпоночного соединения допуск на ширину паза следует рассматривать как комплексный, в пределах которого находятся как отклонения ширины паза, так и отклонения его расположения. Ограничение всех этих отклонений в пределах допуска на ширину паза вала достигается контролем комплексными и элементными калибрами. Контроль элементными калибрами производится до контроля комплексными калибрами.

На заводах автотракторного и сельскохозяйственного машиностроения контроль деталей шпоночных соединений производит с помощью предельных калибров.

Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны. Размер от образующей цилиндрической поверхности втулки до дна паза (d+ t2) контролируют пробкой со ступенчатым выступом. Глубину паза вала tlпроверяют кольцевыми калибрами-глубиномерами; симметричность расположения паза относительно осевой плоскости проверяют у втулки пробкой со шпонкой, а у вала - накладной призмой с контрольным стержнем.

При ремонте машин можно использовать как универсальные средства измерения, так и калибры. Из большого числа размеров шпоночного соединения за счет пластических деформаций изменяется только ширина шпоночных пазов и ширина самой шпонки. Поэтому при дефектации можно использовать универсальные средства измерения, а при восстановлении желательно применять предельные калибры.

Для шлицевого соединения b-8x42H11/ не менее d1 х46H12/a11x8F8/js7 выбрать допуски посадок, формы и расположения.

Шлицевое соединение - вид соединения валов со втулками по поверхностям сложного профиля с продольными выступами (шлицами) и впадинами.

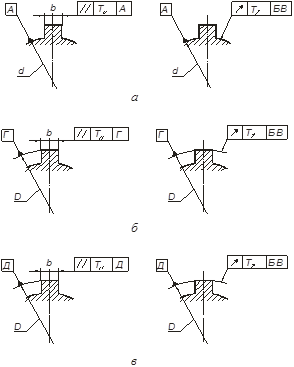

Существуют три способа центрирования сопрягаемых прямобочных шлицевых втулки и вала: по наружному диаметру D

(рис.26 а); по внутреннему диаметру d

(рис.26 б); по боковым сторонам зубьев b (

рис.26 в).

Рис.8 Центрирование в прямобочных шлицевых соединениях

При назначении допусков формы и расположения элементов шлицевых соединений можно руководствоваться следующими рекомендациями (рис.9).

1) для прямобочных шлицевых соединений:

· допуски параллельности плоскости симметрии зубьев вала и пазов втулки относительно оси центрирующей поверхности не должны превышать на длине 100 мм: 0,03 мм - в соединениях повышенной точности, определяемой допусками размеров b

от IТ6 до IT8; 0,05 мм - в соединениях нормальной точности при допусках размеров b

от IT9 до IT10. При центрировании по боковым сторонам шлиц выбирают дополнительную базу - ось одной из нецентрирующих поверхностей шлицевого вала (обычно с более жестким допуском);

· допуски радиального биения центрирующих поверхностей шлицев относительно общей оси посадочных поверхностей под подшипники следует назначать по 7-ой степени точности ГОСТ 24643 при допусках центрирующих поверхностей 6.8 квалитетов и по 8-ой степени точности при допусках центрирующих поверхностей 9.10 квалитетов;

2) для эвольвентных шлицевых соединений предельные значения радиального биения Fr

и допуска направления зуба Fβ

следует принимать по ГОСТ 6033.

Рис.9 Обозначения допусков параллельности и радиального биения элементов наружной шлицевой поверхности:

а - при центрировании по внутреннему диаметру;

б - при центрировании по наружному диаметру;

в - при центрировании по боковым сторонам шлиц.

Рассмотрим прямобочное шлицевое соединение с центрированием по внутреннему диаметру b: b-8x42H11/ не менее d1х46H12/a11x8F8/js7

шлицевого соединения с числом зубьев z

= 8,внутренним диаметром d =

42 мм,

наружным диаметром D

= 46 мм,

шириной зуба b

= 8 мм.

По ГОСТ - 1139-80 определяем, что данное шлицевое соединение относится к средней серии.

Рассчитаем предельные размеры, зазоры (натяги) для сопряжения 8F8/js7:

мм, мм,

мм, мм,

мм, мм,

мм. мм.

Smax = ES - ei = +0.035- (-0.007) =0.042мм.

Smin = EI - es = 0,013-0,007=0.006мм.

Строим схему расположения полей допусков сопрягаемых деталей

Рис.12 - схема расположения полей допусков сопрягаемых деталей

Рассчитаем предельные размеры, зазоры (натяги) для сопряжения 42H11/не менее d1:

мм, мм,

мм, мм,

Smax = Dmax - dmin = +42.16-40,4=1.56мм.

Строим схему расположения полей допусков сопрягаемых деталей

Рис.10 - схема расположения полей допусков сопрягаемых деталей

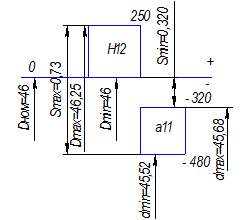

Рассчитаем предельные размеры, зазоры (натяги) для сопряжения 46H12/a11:

мм, мм,  мм, мм,

мм, мм,  мм. мм.

Smax = ES - ei = +0.25- (-0.48) =0.73мм.

Smin = EI - es = 0- (-0.32) =0.32мм.

Строим схему расположения полей допусков сопрягаемых деталей

Рис.11 - схема расположения полей допусков сопрягаемых деталей

Точность и шероховатость центрирующего размера bпредпочтительно:

для втулки Ra≤1,6мкм

для вала Ra≤0,8мкм

Контроль шлицевых соединений осуществляется комплексными и поэлементными методами. Пробковыми и кольцевыми комплексными калибрами контролируется взаимное расположение поверхностей соединения, Поэлементный контроль охватывает диаметры валов, отверстий, толщину зубьев и ширину впадины отверстия. Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, контролируют в условном обозначении, контролируют независимо друг от друга специальными гладкими калибрами.

Для подшипникового узла (подшипник № 408) выбрать и обосновать посадки по наружному и внутреннему диаметрам колец подшипника. Построить схемы расположения полей допусков сопрягаемых деталей. Рассчитать предельные размеры сопрягаемых деталей; зазоры (натяги).

Подшипники качения - это наиболее распространенные стандартные изделия (сборочные единицы) множества конструкций и модификаций, которые изготавливаются на специализированных заводах и встраиваются в более сложные изделия (редукторы, коробки подач и скоростей, шпиндели металлорежущих станков и др.).

По ГОСТ 8338-75 класс точности подшипников 0. Определяем размеры подшипника и назначаем посадки и по ГОСТ 520-2002 определяем отклонения:

диаметр внутреннего кольца

Æ40

диаметр наружного кольца Æ110

ширина кольца подшипника B=27мм

Определяем предельные размеры:

мм, мм,

мм, мм,

мм, мм,

мм. мм.

Для вала Æ40m6 определяем предельные размеры:

мм, мм,

мм. мм.

Определяем предельные натяги и зазоры в посадке Æ40 : :

мм, мм,

мм. мм.

Допуск посадки: TN

=TD+Td=12+16=28 мкм,

Строим схему расположения полей допусков сопрягаемых деталей

Рис.13 - схема расположения полей допусков посадки внутреннего кольца подшипника на вал Æ40

Для отверстия Æ110H7 определяем предельные размеры:

мм, мм,

мм. мм.

Определяем предельные натяги и зазоры в посадке Æ110 : :

мм, мм,

мм. мм.

Допуск посадки: TN

=TD+Td=35+15=50 мкм,

Строим схему расположения полей допусков сопрягаемых деталей

Рис.14 - схема расположения полей допусков посадки внутреннего кольца подшипника на вал Æ110 . .

Выполняем проверку наличия радиального зазора в подшипнике после посадки его на вал или в корпус с натягом.

По /1/ таблица 42, с.247 определяем предельные значения зазоров в подшипнике: Gre

min

=6мкм; Gre

max

=20мкм; Gre

m

=0,5* (6+20) =13мкм.

Вычисляем диаметральную деформацию дорожки качения внутреннего кольца. Для этого определяем приведённый наружный диаметр внутреннего кольца:

d

0

=d+

(D-

d

) /4

d

0

=40+ (110-40) /4=57,5мм

Действительный натяг: Ne

»

0,85Nmax

Ne

=0,85×20=17мкм

Определяем диаметральную деформацию дорожки качения внутреннего кольца:

D

d1

=Ne

×d/d0

D

d1

=17*40/57,5=11,8мкм

Посадочный зазор определяем по формуле:

Cr

=Crem

-D

d1

=13-12,9=1,2мкм.

Расчет показал, что в назначенной посадке заклинивания не произойдет.

Рассчитываем крутящий момент на валу:

Т = 9550 Рв/n= 9550х1,8/48= 358Нм

где Рв - мощность на выходном валу редуктора, кВт

Определяем диаметр выходного конца вала:

d= (Т/ (0,2 [τ])) 1/3

= ( (358/2) *103

/0.2*30) 1/3

=31,01 мм;

где [τ] =30 МПа - допускаемые напряжения кручения.

Принимаем значение диаметра из стандартного ряда Ra40 предпочтительных чисел стр.74 [2] равным d=32мм.

Проектируемый вал имеет ступенчатую конструкцию. При конструировании перехода от одного диаметра к другому в сторону увеличения или уменьшения диаметров вала учитываем следующее di=d (i+1) ±2…10мм.

Рассчитываем диаметры вала:

d2=d1+3=32+3=35мм;

d3=d2+5=35+5=40мм-диаметр вала под подшипник;

d4=d3+2=40+2=42мм-диаметр вала под колесо;

d5=d4+3=42+3=45мм-диаметр буртика;

По схеме задания определяем, с помощью линейки диаметр выходного конца вала dвых=10,0мм. Расчет длин вала вычисляем по масштабному коэффициенту К=dрасчетное вых. конца вала/dизмеренное=32/10,0=3.2, Принимаем К=3,2. Вычисляем длины валов:

l=K*x;

где х - длина вала на чертеже.

l1 =14*3,2=45мм;

l2 =8*3,2=25мм;

l3 =8,5*3,2=27мм;

l4 =28*3,2=90мм;

l5 =8,2*3,2=26мм;

lобщ.=l1*2+l2*2+l3*2+l4+l5=320мм.

Все значения длин и диаметров приняты в соответствии с Ra40.

1. Кузьмин А.В. и др. Расчеты деталей машин: Справ. Пособие/А.В. Кузьмин и др. -3-е изд., перераб. и доп. - Мн.: Выш.шк., 1986. -400с.: ил.

2. Допуски и посадки. Справочник. В 2-х ч. (Под ред.В.Д. Мягкова - 6-е изд.Л. Машиностроение, 1983, ч.1.543 с.; ч.2.477 с.

3. Сашко К.В.; Романюк Н.Н. и др. Стандартизация, метрология, взаимозаменяемость: методическое пособие по выполнению курсовой работы. Минск 2006.

4.Цитович Б.В. и др. Нормирование точности и технические измерения. Методические указания к выполнению курсовой работы (контрольной работы). Часть 1. / Б.В. Цитович, П.С. Серенков, К.И. Дадьков, Л.В. Купреева, А.В. Кусяк, Г.В. Боровец; Под общ. ред. Б.В. Цитовича и П.С. Серенкова. - Мн.: БНТУ, 2006. - 182 с.

5. ГОСТ 25346-89 "Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений"

6. ГОСТ 8.010-99 "Государственная система обеспечения единства измерений. Методики выполнения измерений. Основные положення"

7. ГОСТ 23360-78 "Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки"

8. ГОСТ 1139-80 "Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски"

9. ГОСТ 3325-85 "Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки"

10. ГОСТ 24810-81 "Подшипники качения. Зазоры"

|