Курсова робота

На тему:

"Розрахунок та визначення взаємозамінності нарізних сполучень"

Введення

На сучасному етапі розвитку науки й техніки стандартизація глибоко проникнула в усі області життя, як на виробництві, так і в побуті. Стандартизація ґрунтується на сучасні техніки й практичного досвіду й визначає основу не тільки сьогодення, але й майбутнього розвитку й повинна здійснюватися нерозривно із процесом.

Основні призначення стандартів – нормативно-технічне забезпечення заходів щодо науково-технічного й торгово-економічного співробітництва, подальшому розвитку економічної інтеграції.

Необхідність розширення масштабів робіт зі стандартизації викликається, у частками, збільшенням поставок спеціалізованої машинобудівної продукції. Спеціалізація виробництва як у межах однієї країни, так і в межах регіону вимагає проведення робіт зі стандартизації в області взаємозамінності деталей, складальних одиниць і агрегатів; і зокрема застосування й удосконалювання єдиної системи стандартів на допуски й насадки.

Розроблена система допусків і насадок включає безліч стандартів, у тому числі, на допуски й насадки гладких сполук, допуски різьблень і зубчастих передач, шпонкових і шліцевих сполук. Тому що ці сполуки переважають, зазначені стандарти є базою для розробки інших стандартів в області взаємозамінності. Тому підготовка сучасного інженера включає освоєння широкого кола питань, зв'язаних зі стандартизацією.

Курс «метрологія, стандартизація, кваліметрія» є логічним завершенням циклу загально технічних курсів теорій машин і механізмів, технології матеріалів, опір матеріалів, деталей машин. Якщо інші курси є теоретичною основою проектування машин і механізмів, то даний курс розглядає питання забезпечення точності геометричних параметрів, як необхідна умова взаємозамінності й таких найважливіших показників якості, як надійність довговічності. Отримані при вивченні курсу знання закріплюються в ході вивчення спеціальних дисциплін, у процесі курсового й дипломного проектування.

1.

Питання по стандартизації

Кожний вид продукції характеризується параметрами, кількісно вираженими конкретними числами. Наприклад: автомобіль вантажопідйомністю 8 т, електродвигун потужністю 100 до Вт, вал діаметром 50 мм. Значення параметра визначається або шляхом розрахунків, або призначаються з конструктивних міркувань. При цьому числові характеристики параметрів можуть приймати самі різні значення. Без обмеження застосовуваних числових характеристик уніфікація й стандартизація параметрів були б неможливі. Крім того, досвід стандартизації показав, що послідовності чисел, що характеризують параметри об'єктів, не повинні бути випадковими, а повинні являти собою ряди, утворені за математичними законами. Це дозволить погодити між собою як геометричні розміри, так і параметри, що характеризують потужність, продуктивність, вантажопідйомність, міцність.

Завдання ця вирішується встановленням рядів кращих чисел при виборі числових значень параметрів у розрахунках, проектуванні, складанні різних технічних документів. Система кращих чисел є теоретичною базою й основою стандартизації. Застосування кращих чисел дозволяє уніфікувати розміри й параметри продукції в масштабах усього народного господарства країни й міжнародному масштабі. Про важливість взаємозв'язку параметрів окремих видів продукції свідчить приклад організації країнами – членами СЕВ контейнерних перевезень водним, залізничним і автомобільним транспортом, при яких зазначені параметри контейнерів, судів, залізничних платформ, автомобільних кузовів, транспортних пристроїв у місцях перевантажень контейнерів.

Ряди кращих чисел повинні відповідати наступним вимогам: бути нескінченними як убік малих, так і убік більших розмірів, включати одиницю й всі десятикратні значення будь-якого члена, бути простими й запам'ятовуватися легко.

У початковий період стандартизації одержали поширення ряди, виражені арифметичними прогресіями, але істотним недоліком арифметичної прогресії є її відносна нерівномірність. При постійній абсолютній різниці відносна різниця між членами арифметичного ряду 1, 2, 3,… 10 для чисел 1 і 2 становить 200%, а для чисел 9 і 10 усього 11%.

У зв'язку із цим пізніше стали застосовувати східчасто – арифметичні ряди, наприклад, ряди стандартних різьблень: 1 – 1,1 – 1,2 – 1,4 – 1,6 – 1,8 – 2,0 – 2,2 – 2,5 – 3,0 – 3,5 – 4,0 – 4,5 – … – 145 – 150 – 155 – 160 – 165 – …е1, у яких різниці зростають зі збільшенням абсолютного розміру й відповідно рівні 0,1; 0,2; 0,5; 5.

Проте застосування арифметичної прогресії в більшості випадків не доцільно й тому знаходять обмежене поширення.

Більшою мірою задовольняють вимогам стандартизації геометричні прогресії, у яких відносна різниця між будь-якими злитими числами ряду є постійною. Геометрична прогресія характеризується тим, що відношення двох суміжних членів завжди постійна й дорівнює знаменнику прогресії

1 – 2 – 4 – 8 – 16 – 32 – …

1 – 1,25 – 1,6 – 2,0 – 2,5 – 3,15 – 4 – …

1 – 10 – 100 – 1000 – 10000 – …

У наведених рядах знаменники відповідно рівні 2; 1,25; 10.

Геометричні прогресії володіють рядом коштовних властивостей, які дають підставу використовувати їх для побудови рядів кращих чисел.

У геометричній прогресії, що має в числі членів одиницю кожний її член (Ni) визначається з вираження.

Ni =φ

Де I – порядковий номер члена

і – знаменник прогресії.

Для наведеного вище ряду

N =2 =2 =16 =16

Необхідно мати на увазі, що порядковий номер одиниці у всіх рядах дорівнює

N =2 =2 =1 =1

У перші властивості геометричної прогресії були використані в 1877–1879 р. офіцером французького інженерного корпуса Ф. Ренаром при розробці системи характеристик бавовняних канатів, які виготовлялися б заздалегідь незалежно від місця застосування. За основу був узятий канат, один метр якого мав масу аm. Знаменник прогресії був обраний з таким розрахунком, щоб кожний п'ятий член ряду давав десятикратне збільшення, тобто

аφ =10а, звідки φ = 10 =10а, звідки φ = 10

Числовий ряд виглядав у такий спосіб:

а; а ; а( ; а( ) ) ; а ( ; а ( ) ) ; а( ; а( ) ) ; а( ; а( ) ) . .

Після обчислення:

а; 1,5849а; 2,5119а; 3,9811а; 6,3096а; 10а.

Після округлення: 1; 1,6; 2,5; 4; 6,3; 10.

Із цього ряд, умовно позначеного як ряд R5, були згодом утворені ряди R10, R20, R40; знаменники, що мають відповідно відповідно :; :;

Не завжди є необхідність використовувати всі числа того або іншого ряду. Стандартом допускається застосовувати похідні ряди, одержувані з основних або додаткового шляхом відбору кожного другого, третього, четвертого або n члена ряду.

Частота ряду в кожному конкретному випадку повинна бути заснована технічно й економічно. Звуження ряду веде до збільшення серійності, а отже зниженню трудомісткості й собівартості, але може викликати зайві витрати при експлуатації.

2. Вибір і розрахунок посадок для гладких сполук

2.1 Вибір посадок за аналогією

Завдання: накреслити вузол, позначити позиціями деталі кута або пронумерувати їх. Підібрати по аналогіях з обґрунтуванням стандартні посадки для всіх сполучень вузла. Зробити розрахунок цих посадок.

Вузол містить наступні сполуки:

а) обід колеса, позиція 1 – гальмовий барабан, позиція 5;

б) кришка, позиція 10 – обід колеса, позиція 1;

в) корпус, позиція 11 – втулка, позиція 12;

г) втулка, позиція 12 – регулювальний важіль, позиція 7.

Сполука: обід колеса – гальмовий барабан.

Торцеві поверхні обода колеса й гальмового барабана служать для сполуки за допомогою болтів, тому вимоги до їхньої точності мінімальні. У сполуці по внутрішньому діаметрі гальмового барабана з маточиною для зручності складання необхідно щоб посадка була із зазором, але на розмір зазору обід колеса може бути зміщений при складанні. Тому що дві цих суперечливих умови задовольнити не можна застосовують перехідні посадки  [3 с. 111] [3 с. 111]

Одержуємо посадку Ø230

За ДСТ 25346 – 89 приймаємо граничні відносини

Ø230

Розраховуємо дану посадку:

Граничні відносини:

Отвору: ЕS = +0,072; EI = 0

Вала: es = +0,023; ei = -0,023.

Допуски:

Отвору: Т = 0,072

Вала: Т= 0,046

Граничні розміри:

Отвору: D max = 230,072; D min = 230, 00

Вала: d max = 230,023; d min = 229,977.

Граничні натяг і зазор:

N max = d max – D min = 230,023 – 230,000 = 0,023.

S max = D max – d min = 230,072 – 229,977 = 0,095.

Сполука: кришка – обід колеса.

Радіальне відхилення кришки від осі отвору обода колеса виникає при складанні в межах посадкового зазору. Щоб обмежити радіальний зсув кришки, поле допуску поверхні за ДСТ 18512 – 73 задають h8 [3 с. 100]. Після допуску отвору обода колеса дано в завданні на складальному кресленні й дорівнює Р7.

Одержуємо посадку Ø180

За ДСТ 25346 – 89 приймаємо граничні відносини Ø180

Розраховуємо дану посадку:

Граничні відносини:

Отвору: ES = -0,036; EI = -0,076;

Вала: es = 0,000; ei = – 0,063;

Допуски:

Отвору: T = 0,040;

Вала: T = 0,063;

Граничні розміри:

Отвору: D max = 179,964; D min = 179,924;

Вала: d max = 180,000; d min = 179,937

Граничні натяг і зазор:

S max = D max – d min = 179,964 – 179,937 = 0,027;

N max = d max – D min = 180,000 – 179,924 = 0,076.

Сполука: корпус – втулка.

Посадки втулок повинні мати мінімальний зазор або мінімальний натяг. При великому зазорі втулка за своїми показниками перетворюється в кільце. При великому натягу ускладнюється складання деталей і ніяких експлуатаційних достоїнств така посадка не володіє. Зі складального креслення видно, що втулка не обертається, виходить, вона встановлена в корпус із натягом. Отже, що підходить посадкою є  [3 С. 90] [3 С. 90]

Одержуємо посадку Ø 40

За ДСТ 25346 – 89 приймаємо граничні зношений Ø40

Розраховуємо дану посадку:

Граничні відносини:

Отвору: ES = +0,025; EI = 0,000;

Вала: es = +0,042; ei = +0,026;

Допуски:

Отвору: T = 0,025;

Вала: T = 0,016;

Граничні розміри:

Отвору: D max = 40,025; D min = 40,000;

Вала: d max = 40,042; d min = 40,026;

Граничні зазор і натяг:

N min = d min – D max = 40,026 – 40,025 = 0,001;

N max = d max – D min = 40,042 – 40,000 = 0,042.

Сполука: втулка – регулювальний важіль.

Посадки втулок повинні мати мінімальний зазор або мінімальний натяг. При великому зазорі втулка за своїми показниками перетворюється в кільце. При великому натягу ускладнюється складання деталей і ніякими експлуатаційними достоїнствами така посадка не володіє. Зі складального креслення видно, що у втулці обертається регулювальний важіль, значить у сполуці втулка, – регулювальний важіль є зазор, отже, що підходить посадкою є [3 с. 90]. [3 с. 90].

Одержуємо посадку Ø38

За ДСТ 25346 – 89 приймаємо граничні відхилення.

Ø38

Розраховуємо дану посадку:

Граничні відхилення:

Отвору: ES = +0,016; EI = 0,000;

Вала: es = +0,000; ei = – 0,011

Допуски:

Отвору: T = 0,016;

Вала: Td = 0,011

Граничні розміри:

Отвору: D max = 38,016; D min = 38,000;

Вала: d max = 38,000; d min = 37,989;

Граничні зазор і натяг:

S max = D max – d min = 38,016 – 37,989 = 0, 027;

S min = D min – d max = 38,000 – 38,000 = 0,000.

2.2 Розрахунок і вибір посадки з натягом

Завдання: розрахувати й вибрати посадку для нерухливої сполуки з урахуванням вихідних даних. У розрахунку врахувати вплив шорсткості поверхні на надійність сполуки.

Посадки з натягом застосовуються в нероз'ємних сполуках, причому відносна нерухомість деталей, що сполучаються, досягається за рахунок пружних деформацій, що виникають при запресовуванні. Натяг у нерухливій посадці повинен бути таким щоб, з одного боку, гарантувати відносну нерухомість вала й отвору, а з іншої сторони не викликати руйнування деталей при їхній сполуці. Виходячи із цих умов, ведуть розрахунок і вибір нерухливої посадки.

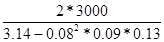

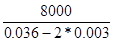

Обчислюємо значення тиску в сполуці

Р ≥

Р ≥  =25505599,85 Па =25505599,85 Па

Де Р – тиск; Па

d – номінальний розмір, м

? – довжина сполучення, м

М – найбільший крутний момент, Н*м

f – коефіцієнт тертя [1 с. 211].

Розрахувати тиск, необхідне для передачі заданого навантаження можна визначити найменший натяг, здатний передати зазначену вище навантаження

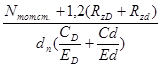

Nmin=pd ( ( + + ); );

де Е  и Е и Е – модулі пружності матеріалу отвору й матеріалу вала, Па – модулі пружності матеріалу отвору й матеріалу вала, Па

З і З і З – коефіцієнти, обумовлені по формулах: – коефіцієнти, обумовлені по формулах:

З = = + + ; З ; З = = - - ; ;

де  - зовнішній діаметр втулки, м - зовнішній діаметр втулки, м

– внутрішній діаметр порожнього охоплюваного вала, м – внутрішній діаметр порожнього охоплюваного вала, м

, ,  – коефіцієнт Пуассона для матеріалу вала й матеріалу отвору (для сталі – 0,3) [1 c. 112] – коефіцієнт Пуассона для матеріалу вала й матеріалу отвору (для сталі – 0,3) [1 c. 112]

З = = +0.3=2.9; З +0.3=2.9; З = = -0.3=0.7; -0.3=0.7;

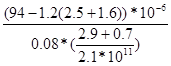

N min = 25505599,85*0,08*( + + )=0,000034979 )=0,000034979

N min=0.000034979 м 35 мкм 35 мкм

При запресовуванні вала в отвір нерівності поверхонь зрізуються й мнуть, що зменшує дійсний натяг у сполуці. Уважають, що зрізання й зминання при запресовуванні становить 60% від їхньої висоти. Тоді розрахунковий натяг для вибору нерухливої посадки можна знайти по формулі [1 с. 212]

Nраз.=Nmin+1.2 (R +R +R ) )

Де Nраз. – розрахунковий натяг

N min – найменший натяг

R , R , R – висота нерівностей по 10 крапкам отвору й вала – висота нерівностей по 10 крапкам отвору й вала

N раз.=35+1,2*(2,5+1,6)=39,92

Знаходимо, що умові Nmin.cт≥Nраз. задовольняє посадка  , ,

Мінімальний натяг 45 напівтемний. Перевіряємо цю посадку за умовою міцності деталі, що охоплює. Щоб перевірити деталі на міцність, треба обчислити напруги, які виникають у них при найбільшому для обраній посадці натягу

Pmax= Pmax=

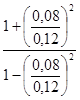

Ці напруги для деталей будуть відповідно рівні

G = = *Pmax G *Pmax G = =

Якщо ці напруги менше границі текучості матеріалу, значить посадка обрана  правильно [1 с. 212] правильно [1 с. 212]

P max =  =30930555.56Па=30,93 Мпа =30930555.56Па=30,93 Мпа

напруги деталей будуть відповідно рівні:

G = = *30,93=80,4 МПа *30,93=80,4 МПа

G = = =61,86 МПа =61,86 МПа

Границя текучості Gт=883 µпа й Gp< G, отже, посадка обрана правильно. G, отже, посадка обрана правильно.

2.3 Вибір засобів виміру

Завдання: вибрати засобу виміру для зовнішнього діаметра конуса півосі, за завданням викладача, внутрішнього діаметра маточини під підшипник №7124.

Конкретні засоби виміру застосовуються залежно від:

– масштабу виробництва

– прийнятої організаційно-технічної норми контролю

– конструкції й матеріалу деталі

– точності виготовлення

У масовому виробництві застосовують високопродуктивні механізовані й автоматизовані засоби виміру й контролю. Універсальні засоби виміру застосовують тільки для налагодження встаткування.

У серійному виробництві застосовують калібри, шаблони, спеціальні контрольні пристосування. У цьому виробництві застосовують і універсальні засоби виміру.

При виборі засобів виміру й методів контролю враховують сукупність методологічних, експлуатаційних і економічних показників.

До методологічних показників ставиться:

– припустима погрішність обмірюваних приладів

– ціна розподілу

– поріг чутливості

– межа виміру

До експлуатаційних і економічних показників ставиться:

– вартість і надійність вимірювальних приладів

– тривалість роботи

– час на настроювання й процес виміру

– маса

– габаритні розміри

– робоче навантаження

При виборі засобів виміру повинне обов'язково виконуватися наступна умова: SLim – де S-Допускається погрішність при вимірі копійованих розмірів:

Lim – гранична погрішність засобів виміру.

Величина залежить від номінального розміру й квалітету точності, а величина Lim – від номінального розміру, виду приладу й умов виміру.

Виберемо засіб виміру для конуса півосі під підшипник кочення. Посадка для цієї ділянки:

Ø100д6

По таблиці 6 стандарту ДЕРЖСТАНДАРТ 8.051–81 залежно від квалітету точності й діаметра вибираємо припустиму погрішність і засоби виміру=0,022 напівтемний. Інструменти, що рекомендуються для виміру перебувають у пунктах: 4б*, 5в, 6б

4б* – Мікрометр гладкий з величиною розподілу 0,01 мм при настроюванні на нуль по настановній мері, температурний режим 2 С ∆Lim =5 напівтемний. Мікрометр при роботі перебуває в руках. С ∆Lim =5 напівтемний. Мікрометр при роботі перебуває в руках.

5 в-в – із ціною розподілу 0,01 мм. Переміщення вимірювального стрижня 0,1; Lim =0 скоба. При роботі перебуває на стійці або забезпечується надійна ізоляція від тепла рук

6б – Важільний мікрометр (СР) із ціною розподілу 0,002 мм при настроюванні на нуль по кінцевих мірах довжини при використанні на всім межа виміру, температурний режим 2 С, ∆Lim =0,005. При роботі перебуває на стійці або забезпечується надійна ізоляція від тепла рук. С, ∆Lim =0,005. При роботі перебуває на стійці або забезпечується надійна ізоляція від тепла рук.

З огляду на економічну вигоду, обслуговування приладу, його настроювання вибираємо найбільш доступні засоби виміру Мікрометр гладкий з величиною розподілу 0,01 мм. Основна умова для даного виміру виконується, т.е.:=22 мкм>? Lim =5 мкм

Вибираємо засобу виміру для внутрішнього виміру обода колеса під підшипник. Посадка в цьому місці Ø180Р7

По таблиці 7 стандарту ДЕРЖСТАНДАРТ8.051–81 залежно від квалітету точності й діаметра вибираємо припустиму погрішність виміру=0,0012. Інструменти, що рекомендуються для виміру перебувають у пунктах: 6а*, 11*, 12.

6а* – Нутромер індикаторний при заміні звітного пристрою вимірювальною голівкою із ціною розподілу 0,001 або 0,002 мм, температурний режим 2 С, шорсткість поверхні отвору Rа=1,25 мкм, ∆Lim =7,5 напівтемний. С, шорсткість поверхні отвору Rа=1,25 мкм, ∆Lim =7,5 напівтемний.

11* – Мікроскоп інструментальний. температурний режим 5 С ∆Lim = 7 мки. С ∆Lim = 7 мки.

12 – Мікроскоп універсальний вимірювальний при використанні штрихової голівки, температурний режим 1 С ∆Lim =7напівтемний. С ∆Lim =7напівтемний.

Вибираємо для даного розміру нутромер індикаторний, як найбільш доступний засіб виміру. Основна умова виконується, т.е.:?=12 мкм>? Lim=7,5 напівтемний.

Результат вибору засобів виміру зводимо в таблицю

| Найменування розміру |

Номінальний розмір з полем допуску |

Припустима погрішність ∂, мм |

Гранична погрішність ∆Lim, мм |

Найменування засобу виміру, метрологічні показання, умови виміру |

| Діаметр кожуха півосі |

Ø100 |

0,022 |

0,005 |

Мікрометр гладкий з величиною розподілу 0,01 мм |

| Діаметр маточини під підшипник |

Ø180Р7 |

0,012 |

0,0075 |

Нутромер індикаторний із ціною розподілу 0,001 або 0,002 мм, Rа=1,25 мкм |

3. Взаємозамінність стандартних сполук

3.1 Вибір і розрахунок насадок кілець підшипників кочення

Завдання: Для заданого на складальному кресленні підшипника №7124 вибрати й розрахувати насадки для зовнішнього й внутрішнього кілець із обґрунтуванням. Накреслити умовні зображення підшипникового вузла, шейки вала й гнізда для кільце з розміщенням розмірів, і погрішностей форми й розташування.

По стандарті ДЕРЖСТАНДАРТ 333–79 вибираємо розміри підшипника.

d = 120 – внутрішній діаметр

D = 180 – зовнішній діаметр

B = 36 – ширина

r = 3,0 – фаска

Аналізуючи конструкцію й роботу вузла доходимо висновку, що внутрішнє кільце встановлене на нерухливому конусі й не обертається. Зовнішнє кільце обертається разом з маточиною, отже випробовує циркуляційний тип навантаження. Для циркуляційного навантаження кільця насадку вибираємо по інтенсивного радіального навантаження на посадковій поверхні.

P = = *K *K *F*F *F*F

R – розрахункова радіальна реакція опори, виміряється в Н.

Кп – коефіцієнт перевантаження; з огляду на, що трактор працює в тяжких умовах з перевантаженнями, приймаємо Кп рівне 1,8.

F – коефіцієнт враховуючий ступінь ослаблення посадкового натягу при порожньому валу (F = від 1 до3); приймаємо F = рівне 2.

Fa – коефіцієнт нерівномірності розподілу радіального навантаження (при наявності осьового навантаження)

Fa = 1…2, при відсутності Fa = 1, приймаємо Fa = 2.

P = = *1.8*2*2=1920000H/м=1920KH/м *1.8*2*2=1920000H/м=1920KH/м

За рекомендацією [1, стор. 215] приймаємо поле допуску отвору

Посадка Ø180

Замість навантаженого внутрішнього кільця посадки вибираємо без рекомендації [3, с. 223] з урахуванням умов роботи, частоти обертання й конструкції корпуса; приймаємо д6 посадка Ø120

Розрахуємо ці посадки й накреслимо схеми розташування полів допуску посадки кілець підшипника з маточиною колеса й кожухом півосі.

Посадка Ø180

Визначаємо граничні розміри отвору й вала:

D max = 180 – 0,036 = 179,964 мм

D min = 180 – 0,076 = 179,924 мм

D max = 180 + 0 = 180 мм

D min = 180 – 0,015 = 179,985 мм

Визначаємо граничне натягування

N max = d max – D min = 180 – 179,924 = 0,076 мм

N min = d min – D max = 179,985 – 179,964 = 0,021 мм

Посадка Ø180

Визначимо граничні розміри отвору й вала:

Dmax = 120 – 0 = 120 мм

Dmin = 120 – 0,012 = 119,988 мм

dmax = 120 – 0,012 = 119,988 мм

dmin = 120 – 0,034 = 119,966 мм

Визначимо граничні зазори:

Smax = Dmax – dmin = 120 – 119,196 = 0,034 мм

Smin = Dmin – dmax = 119,988 – 119,988 = 0,000 мм

Посадка Ø120

3.2 Вибір і розрахунок посадок шпонкового сполук

Завдання: Для шпонкової сполуки з номінальним діаметром 60 мм призначити посадки з пазом вала й пазом втулки, розрахувати ці посадки, накреслити поперечні перерізи вала й маточини з поперечними пазами.

По стандартах ДЕРЖСТАНДАРТ 23360 – 78 приймаємо розміри елементів шпонкової сполуки:

в=18 – ширина шпонки

h=11 – висота шпонки

t1=7,0 – глибина паза вала

t2=4,4 – глибина паза втулки

за рекомендацією навчального посібника. [3, с. 57] приймаємо поля допусків шпонкової сполуки. Поле допуску ширини шпонки приймаємо h9, поле допуску ширини шпонкового паза приймаємо Р9. Точність ширини шпонкового паза приймаємо Р9.

Визначаємо граничні розміри отвору й вала:

D max = 18 – 0,015 = 17,985 мм

D min = 18 – 0,051= 17,949 мм

D max = 18 + 0,000 = 18,000 мм

D min = 18 – 0,036= 17,964 мм

Визначаємо граничне натягування:

Nmax = dmax – Dmin = 18,000 – 17,949 = 0,051 мм

Nmin = dmin – Dmax = 17,985 – 17,964 = 0,021 мм

3.3 Взаємозамінність шліцевих сполук

Завдання: для шліцевої сполуки шестірні – корпус півосі вибрати метод центрування, призначити посадки по діаметрі, що центрує, і бічним сторонам.

По стандарті ДЕРЖСТАНДАРТ 1139 80 підбираємо шліцеву сполуку середньої серії (10*72*82).

z=10 – число зубів

d = 72 – внутрішній діаметр

D = 82 – зовнішній діаметр

B = 12 – ширина

r не менш 0,5 – фаска

Призначаємо метод центрування по внутрішньому діаметрі тому що ця сполука перебуває в приводному мосту трактора, а трактор працює з перевантаженнями. Сполука нерухливе, обертання реверсивне.

Вибір посадок робимо по стандарті ДЕРЖСТАНДАРТ 1139 80. Приймаємо посадку по діаметрі, що центрує, 72 по бічних 72 по бічних сторонах, тоді умовне зображення сполуки: сторонах, тоді умовне зображення сполуки:

d – 10*72 *82 *82 *12 *12

отвір:

d – 10*72Н7*82Н12*12Н8

вал:

d – 10*72h7*82a12*12h8

Розрахунок посадки

Посадка Ø72

Визначимо граничні розміри отвору й вала:

Dmax = 72 + 0,046 =72,046 мм

Dmin = 72 + 0,000= 72,000 мм

dmax = 72 + 0,000= 72,000 мм

dmin = 72 – 0,046 = 71,954 мм

Визначимо граничні зазори:

Smax = Dmax – dmin = 72,046 – 71,954 = 0,092 мм

Smin = Dmin – dmax = 72,000 – 72,000 = 0,000 мм

3.4 Взаємозамінність нарізних сполучень

Завдання: Для нарізного сполучення кришка складального креслення прийняти розміри нарізного сполучення й уточнити по стандарті. Призначити крок різьблення, середній діаметр і внутрішній діаметр різьблення. Визначити граничні відхилення на параметри різьблення. Накреслити профіль зовнішнього й внутрішнього різьблення.

З огляду на масштаб складального креслення приймаємо для болтів утримуючу кришку різьблення М10.

З огляду на, що дане різьблення втримує від осьового зсуву осі сателітів це різьблення є відповідальної, тому приймаємо різьблення із дрібним кроком Р=1 мм, тоді різьблення буде мати вигляд М12 1 за ДСТ8724–81 1 за ДСТ8724–81

По стандарті ДЕРЖСТАНДАРТ24705–81 визначаємо середні й внутрішні діаметри

Середній діаметр:d =D =D =11.350 =11.350

Внутрішній діаметр: d =D =D =10.917 =10.917

За ДСТ16093–81 призначаємо ступеня точності й поля допусків різьблення. Приймаємо точність внутрішнього різьблення по 6 ступеню, а для зовнішньої по 8 ступеню. Поля допусків приймаємо для внутрішнього різьблення – Н, для зовнішньої. одержуємо нарізне сполучення М12 1* 1* . .

Визначаємо граничні відхилення:

Внутрішнє різьблення:М1 1- Н6 Н6

Середній діаметр:D =11.350Н6 (+0,150) =11.350Н6 (+0,150)

Внутрішній діаметр:D =10,917Н6 (+0,236) =10,917Н6 (+0,236)

Зовнішнє різьблення:М12 1- д8 д8

Середній діаметр:d =11.350-l8 =11.350-l8

Зовнішній діаметр: d =10, 917-д8 =10, 917-д8

Визначаємо граничні зазори

Smin=EJ-es=0.000 – (-0.026)=0.026 мм

Smax=EJ-es=0.150 – (-0.206)=0,356 мм

4. Розрахунок розмірного ланцюга

4.1 Розрахунок методом максимум-мінімум

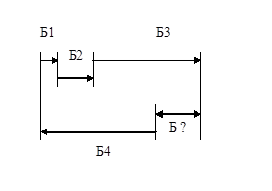

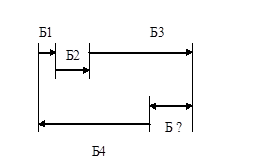

а) по складальному кресленню виявляємо замикаюча ланка і його назва. Замикаюча ланка Б?=18±0,5. Цей зазор між торцем куточка й пластиною.

б) виявляємо тридцятимільйонні ланки

Б1=3±0,25 – товщина стопорного кільця

Б2=15 – ширина підшипника – ширина підшипника

Б3=30 – товщина втулки

Б4=30 – відстань від торця куточка до площини канавки

стопорного кільця.

в) становимо схему розмірного ланцюга:

Б1; Б2; Б3 – ланки, що збільшують

Б4 – ланка, що зменшує

г) визначимо правильність складання схеми розмірного ланцюга

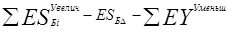

Б∆= - -

де Б – номінальне значення замикаючої ланки

– сума номінальних розмірів ланок, що збільшують – сума номінальних розмірів ланок, що збільшують

– сума номінальних розмірів ланок, що зменшують – сума номінальних розмірів ланок, що зменшують

m – кількість ланок, що збільшують

n – усього ланок

Б=(3+15+30) – 30=18

д) визначаємо коефіцієнти точності розмірного ланцюга, точність ланок:

а=

де Т – допуск замикаючої ланки – допуск замикаючої ланки

- сума допусків ланок з відомими допусками - сума допусків ланок з відомими допусками

- сума допусків ланок точності яких невідомі - сума допусків ланок точності яких невідомі

g – кількість таких ланок

- 1.44 мкм - 1.44 мкм

а=

Визначаємо коефіцієнти точності по таблиці [1 с. 182]. Приймаємо точність ланок YT12 для якого d=160.

Дані розрахунку зводимо в таблицю:

| Позначення ланок |

Номінальний розмір, мм |

Квалітет точності |

Допуски, мм |

Граничні відкладення, мм |

| верхнє |

нижнє |

Б1

Б2

Б3

Б4

Б?

|

3

15

30

30

18

|

–

–

YT12

YT12

–

|

0,500

0,100

0,390

0,210

1,200

|

+0,250

0

+0,250

0

+0,600

|

-0,250

-0,100

-0,140

-0,210

-0,600

|

е) призначаємо граничні відхилення на розміри тридцятимільйонних ланок за наступним правилом:

1) якщо розмір охоплюваний, то відхилення позначаються як для основного вала.

es=0, ei-негативно

2) якщо розмір що охоплює, то відхилення позначаються як для основного отвору. EY=0, ES-Позитивно

3) якщо розмір не можна віднести до першого або другого випадку, те

допуск ділиться навпіл зі знаками «+» або» –». До таких розмірів ставляться розміри уступів, глибини й т. п.

ж) визначаємо правильність призначених допусків:

Т = =

1200*500+100+2*100=1020

Тому що умова не виконується, уводимо коригувальну ланку й визначаємо для нього нові граничні відхилення [1 с. 238] формула 94. Як коригувальна ланка призначаємо ланку Б3 т.к. його допуск можна збільшити на 180 напівтемний. Цей розмір простій у виготовленні й зручний для зміни.

ES = =

ES =-0,250–0,100 – (-0,600) – 0=+0,25 =-0,250–0,100 – (-0,600) – 0=+0,25

EY = =

EY =0,250–0,600 – (-0,210)=-0,140 =0,250–0,600 – (-0,210)=-0,140

Б =30 Т =30 Т =0,390 =0,390

Робимо повторну перевірку, що показує, що умова виконується:

Т = =

1200=500+100+390+210=1200

4.2 Розрахунок розмірного ланцюга імовірнісним методом

а) по складальному кресленню виявляємо замикаюча ланка і його назва.

Замикаюча ланка Б=18±0,6 – зазор між торцем куточка й пластиною.

б) виявляємо тридцятимільйонні ланки

Б1=3±0,250 – товщина стопорного кільця

Б2=15 ширина підшипника ширина підшипника

Б3=30 – товщина втулки

Б4=30 – відстань від торця куточка до площини канавки стопорного кільця

в) становимо схему розмірного ланцюга: Б1; Б2; Б3 – ланки, що збільшують

Б4 – ланка, що зменшує

г) визначимо правильність складання схеми розмірного ланцюга

Б∆= - -

де Б – номінальне значення замикаючої ланки

– сума номінальних розмірів ланок, що збільшують – сума номінальних розмірів ланок, що збільшують

– сума номінальних розмірів ланок, що зменшують – сума номінальних розмірів ланок, що зменшують

m – кількість ланок, що збільшують

n – усього ланок

Б=(3+15+30) – 30=18

де Б – номінальне значення замикаючої ланки

– сума номінальних розмірів ланок, що збільшують – сума номінальних розмірів ланок, що збільшують

– сума номінальних розмірів ланок, що зменшують – сума номінальних розмірів ланок, що зменшують

m – кількість ланок, що збільшують

n – усього ланок

Б=(3+15+30) – 30=18

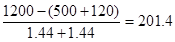

д) визначаємо коефіцієнти точності розмірного ланцюга, точність ланок:

а = =

а = =

η= = = =1 =1

де  – коефіцієнт тридцятимільйонних ланок – коефіцієнт тридцятимільйонних ланок

- коефіцієнт ризику замикаючих ланок - коефіцієнт ризику замикаючих ланок

, , – для закону нормального розподілу рівні 3 – для закону нормального розподілу рівні 3

П – коефіцієнт точності, а=478,6 визначаємо квалітет точності для тридцятимільйонних ланок. – коефіцієнт точності, а=478,6 визначаємо квалітет точності для тридцятимільйонних ланок.

Приймаємо YT14, для якого а=400 [1 с. 182]

| Позначення ланок |

Номінальний розмір, мм |

Квалітет точності |

Допуски, мм |

Граничні відкладення, мм |

| верхнє |

нижнє |

Б1

Б2

Б3

Б4

Б?

|

3

15

30

30

18

|

YT14

YT14

YT14

YT14

–

|

500

100

520

520

1200

|

+0,250

0

0

0

+0,600

|

-0,250

-0,100

-0,520

-0,520

-0,600

|

Робимо перевірку, правильності призначення допусків:

Т ≥ ≥

Т ≥ ≥ 894,9<1200 умова виконується, виходить, рішення правильно. 894,9<1200 умова виконується, виходить, рішення правильно.

Список літератури

1. Сірий І.С. Взаємозамінність, стандартизація й технічні виміри – К., 2006

2. Дунаєв П.Ф., Леліков О.П. Конструювання вузлів і деталей машин – К., 2002

3. Дунаєв П.Ф., Леліков О.П., Варламова Л.П.: «Допуски й посадки. Обґрунтування вибору» – К., 2004

4. Дунаєв П.Ф., Леліков О.П. Конструювання вузлів і деталей машин. – К., 2000

5. Методичні вказівки. Вибір універсальних засобів виміру лінійних розмірів до 500 мм – К., 2007

6. Анурьєв В.І Довідник конструктора-машинобудівника. Видання п'яте, тім 1. – К., 2006

|