|

Основні напрямки покращення якості периклазовуглецевих вогнетривів для кисневих конверторів

Конвертор

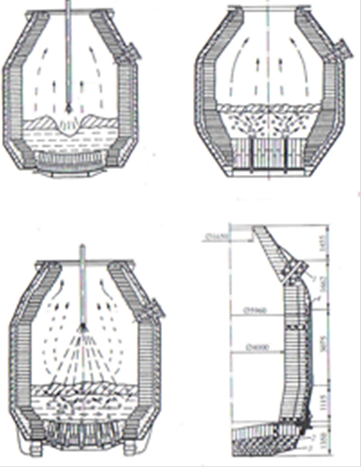

– агрегат для виробництва сталі, дія якого полягає в продувці рідкого чавуну киснем. Конвертор представляє собою велику стальну реторту, футеровану вогнетривкими виробами. Форма корпуса грушоподібна, симетрична. Корпус кисневого конвертера складається з днища, нижнього усіченого конуса, циліндричної частини і конічної горловини. Біля основи верхньої конічної частини кожуха конвертора розташовано сталевипускний отвір. Розрізняють конвертори з верхнім дуттям (LD), нижнім (OBM) і комбінованим (ТВМ, LBE) (рис.1.1) [1].

Вогнетриви в кисневих конверторах піддаються дії основних шлаків, змінного газового середовища, металів при температурі ~ 1700 С°, та інтенсивного механічного стирання в результаті турбулентної циркуляції металу та шлаку [2].

Вплив різних факторів на зношення вогнетривів обумовлюється ділянкою футеровки конвертора. В зоні металу

(нижня конічна частина і днище) зношення відбувається головним чином турбулентними потоками рідкої сталі, в шлаковому поясі

(циліндрична частина) – оксидами заліза, шлаку, на ділянці завантаження шихти

йде інтенсивне абразивне зношення під дією скрапу і рідкого чавуну, на руйнування футеровки верхнього конуса

істотний вплив робить атмосферний кисень. Всі зони футеровки піддаються дії різких термічних ударів і змінного газового середовища [3].

На стійкість вогнетривів в футеровці впливає вміст кремнезему та заліза в рідкому чавуні, зміна температури, основність шлаку, режим кисневого дуття, а також конструкція фурм (їх положення відносно рівня дзеркала ванни), маса плавки, розмір і кількість металобрухту. [2].

Зношення футеровки кисневих конверторів, виконаної периклазовуглецевими вогнетривами, відбувається поступово шляхом зневуглецьовування поверхневого шару футеровки [3].

а) Конвертор типу LD (з верхнім дуттям);

б) Конвертор типу OBM (з нижнім дуттям);

в) Конвертор з комбінованим дуттям і фурмами в днищі;

г) Конвертор з вставним днищем:

1 – безвипальний вогнетрив на смоляній зв’язці; 2 – периклазовий вогнетрив; 3 – шамотний вогнетрив; 4 – набивка.

Рисунок 1.1 – Різновиди конверторів в залежності від способу дуття

На сучасному етапі розвитку металургійної промисловості значно підвищилися вимоги до сталі за структурним та хімічним складом, що безпосередньо зв’язано з розробкою нових якісних вогнетривів для кисневих конверторів. При цьому сучасні вогнетриви повинні мати високу стійкість до хімічних і термічних навантажень і не забруднювати своїми компонентами сталь, що плавиться.

Аналіз сучасного стану і перспектив розвитку вогнетривів показав, що для робочої футеровки кисневих конверторів широке розповсюдження отримали периклазовуглецеві вироби.

До переваг даних вогнетривів можна віднести: низький т.к.л.р, високу теплопровідність, стійкість до термічних ударів, високу вогнетривкість, шлакостійкість, металостійкість, але вагомим недоліком вогнетривів в склад яких входить вуглець є його вигорання. Отже, для підвищення якості виробів необхідно використати заходи до зменшення вигорання вуглецю, як в технології виробництва так і під час служби в тепловому агрегаті.

До напрямків покращення технології виробництва периклазовуглецевих виробів, що мають за мету підвищити якість даних вогнетривів, можна віднести:

· підвищення ступеня чистоти сировини;

· введення комплексних антиоксидантів;

· розробку і удосконалення технологічних зв’язок;

· формування щільної структури.

Периклазові порошки

є головним видом сировини для виробництва периклазовуглецевих, а також інших вогнетривких виробів. Важливою проблемою магнезіальної сировини є її чистота. Вважається, що ціна периклазового клінкера є прийнятною до вмісту в ньому 96,5 % MgO, подальше очищення стає економічною проблемою. Поява високоякісних периклазовуглецевих вогнетривів в конвертерному виробництві зменшило витрату вогнетривких виробів на 1 т сталі до 1,6 кг і це зменшення вважають досягнуто за рахунок зниження вмісту оксидів заліза в периклазі.

Графіт

є найкращим вуглецевим матеріалом для використання в вогнетривах, бо має упорядковану структуру стійку до окислення. Головною проблемою є якість графіту, яка визначається величиною частинок і максимальною чистотою за хімічним складом. Для зменшення витрат на очищення і отримання в кінцевому результаті більш чистого і якісного графіту потрібно використовувати графіт, який має забруднення між шарами. Бо якщо домішки в графіті (SiO2

, CaO та інші) знаходяться усередині шару, то очистити його можливо тільки флотацією. В неочищеному графіті домішки реагують с вогнетривким заповнювачем (MgO), що впливає на властивості і стійкість вогнетривів. Неочищений графіт в виробах легко окислюється, крім того, його присутність в матеріалі помітно знижує високотемпературну міцність виробів.

Значну увагу продовжують приділяти дії металів на властивості периклазовуглецевих композицій, а особливо на щільність і окислюваність. Ефективну антиоксидантну дію в композиціях MgO – С відіграють добавки борида цирконія і кремнія, а також карбіду бора, у тому числі в сполученні з металами. Інгібіторами, які безпосередньо впливають на вуглець є сполуки фосфору. Вони знижують швидкість вигорання графіту за рахунок деактивації каталітичних домішок графіту, а також сприяють закриттю і зменшенню активаційних центрів вуглецю. Антиоксидантними властивостями також володіє графітова спель (відходи металургійної промисловості) тому її використання сприятливо відображається на якості виробів. А так, як вона містить у своєму складі вуглець від 30 до 75 % (в середньому 60 %) то її використовують в якості вуглецьвміщуючого компоненту спільно з графітом. Графітова спель

є перспективною сировиною для виробництва вуглецьвміщуючих вогнетривів тому що вона вирішує проблему ресурсозбереження і дозволяє створити безвідходну технологію для деяких виробництв чорній металургії.

Розповсюдження також отримало механічне перешкоджання вигорання вуглецю, яке включає: пасивацію, отримання всіляких антиоксидантних покрить, обмазок, легкоплавких глазурей, мас та торкрет – мас, застосування металічних касет. Пасивація може бути здійснена: покриттям, просочуванням, покриттям методом розплавлення (силіціювання, борирування), плазмовим покриттям.

Підвищені екологічні вимоги та вимоги до якості вогнетривів створюють необхідність розробки нових зв’язок з високим коксовим залишком, що при термообробці не виділяли б токсичні і канцерогенні речовини. До теперішнього часу в технології периклазовуглецевих виробів використовуються кам’яновугільні смоли і пеки, порошкоподібну фенольну зв’язку, рідкий бакеліт, розчини лігносульфонатів і концентрати сульфітно – спиртової барди. Проте при термообробці перераховані зв’язки виділяють токсичні і канцерогенні речовини – фенол, 1,2 – бенз(а)пірен, аміак. Тому розроблені екологічно безпечні зв’язки на основі термореактивних смол – меламінових, епоксидних, карбамідних, ненасичених поліефірних, резорцинових, які не містять фенол і не дають в результаті деструкції токсичних канцерогенних речовин. В результаті багаторічних досліджень отримані резорцинвміщуючі термореактивні органічні зв’язки (РТОЗ),які є вуглецевою зв’язкою з великим коксовим залишком і необхідною в’язкістю для формування виробів. Комплекс досліджень показав можливість використання і високу ефективність зв’язки РТОЗ в виробництві безвипальних периклазовуглецевих вогнетривів.

.Для формування щільної структури периклазовуглецевих вогнетривів, яка перешкоджає проникненню О2

, необхідно використання:

· змішувачів нового покоління

· формувального комплексу і високого тиску пресування;

· високощільного вихідного вогнетривкого заповнювача;

· оптимальних зв’язок;

· добавок високотемпературного і низькотемпературного спікання;

· гарячого пресування брикетів з наступним подрібненням до отримання зернистого матеріалу.

Фактично процес змішування в технології периклазовуглецевих вогнетривів є ключовою технологічною операцією, яка визначає в кінцевому підсумку терміни експлуатації виробів. Так як змішувачі, які використовувалися раніше (бігуни, відцентрові змішувачі) не задовольняли вимогам технології якісних вогнетривів, тому в останні роки намітилась тенденція використання новаційних планетарних змішувавальних механізмів з обертаючимися 1 – 2 мішалками (зірочками), з нерухомими або обертаючимися скребками, які розташованими по внутрішній стінці змішувача, з котками різної маси і регульованою висотою розташування. Але розвиток змішувальних пристроїв не стоїть на місці і завдяки таким прогресивним фірмам як „Айріх” та „Лайс” був зроблений значний крок в покращенні планетарних змішувачів і розробки нових. Так фірма „Айріх” виготовляє планетарні змішувачі з чашею, механізмами завихрюваннями і зіркоподібними мішалками, які обертаються, і забезпечують інтенсивне перемішування компонентів суміші. Сучасні змішувачі з механізмами завихрювання не мають котків, завдяки цьому підвищується корисна місткість змішувача. Випускаються змішувачі „Айріх” з різними новаторствами: з підігрівом і охолодженням, з перемішуванням у вакуумі, в інертному середовищі і різною їх комбінацією.

Розробка, удосконалення і створення змішувачів нового покоління сприяє розширенню технологічних можливостей машин і асортименту приготування маси.

Для пресування периклазовуглецевих мас використовуються гідростатичні, фрикційні, ізостатичні та інші преса. Найкращі за можливостями преса фірми „Лайс”, використання їх в виробництві дозволяє покращити якість готових виробів. Застосування їх дозволяє обирати оптимальний режим пресування, регулювати пресове зусилля, швидкість пресування на різних етапах. Мають автоматичну систему регулювання товщини сирцю з допусками ± 0,1 мм.

З метою виключення додаткового подрібнення графіту при пресуванні, що призводить до інтенсифікації процесів його вигорання, маси пресують з використанням багатоступінчатого пресування. Відмінністю даного пресування є повільна швидкість наростання тиску на першій стадії і повним зняттям зусилля пресування після досягнення заданого тиску (на першій стадії).

Перспективним при пресуванні периклазовуглецевих мас вважається формувальний комплекс, в якому маса, що пресується, попередньо повільно придавлюється, а потім пресується. Величину пресового зусилля встановлюють дослідним шляхом, виходячи з того що щільність сформованого сирцю повинна бути ≥2,85 – 2,95 г/см3

. Як правило, зазначена щільність виробів досягається при тисках пресування в межах 100 - 150 Н/мм2

. Збільшення тиску пресування до 200 Н/мм2

при відсутності перепресовок підвищує щільність сформованого сирцю до 3,0 – 3,1 г/см3

, тобто йде зменшення пористості і підвищення щільності структури виробу.

Однак підвищення щільності, яке досягається пресуванням, потребує в сотні разів менше енергетичних витрат, ніж аналогічний ефект, який досягається при спіканні. Тому безвипальна технологія, яка використовується для виробництва вогнетривів представлених в даному дипломному проекті є енергозберігаючою, що є значною перевагою її над випальною.

Для отримання якісних щільних вогнетривких виробів, які працюють в жорстких умовах, необхідно використовувати плавлені периклазові порошки. Перевагою плавлених порошків над спеченими є низька пористість самих зерен плавленого периклаза, висока щільність. Вироби мають підвищену стійкість до відновлення вуглецю до газоподібного стану. Недоліком є дорожнеча даної сировини в порівнянні з спеченими і тому введуться дослідження над підвищенням щільності і якості спечених порошків. Перспективним є використання порошку, що пройшов двостадійний випал, бо він забезпечує отримання більш чистої і щільної сировини.

Ущільнення структури вогнетривів також досягається за рахунок введення добавок, які або продукти яких, при підвищених температурах розширюються, спікаються і роблять структуру щільною.

До низькотемпературних добавок відносять B2

O3

, H3

PO4

, Na2

O∙B2

O3

∙H2

O, Na2

O∙SiO2

∙H2

O в кількості від 1 до 30 %. Ці добавки працюють в інтервалі 500 – 1000 С°.

До високотемпературних добавок відносять порошки металічного Si, Al, Cr, Mg, Fe, SiC. При їх додаванні утворюються продукти з більшим об’ємом, які заповнюють пустоти і пори, зменшуючи при цьому пористість і газопроникність. Працюють при температурах вище 1000 С°(до 1000 С° не діють).

Щільні і міцні вироби отримують на основі MgO – C методом гарячого пресування брикетів з подальшим їх подрібненням до отримання зернистого матеріалу. При використанні цієї технології досягається рівномірний розподіл вуглецю.

Стійкість футеровки пов’язана не тільки з технологічними параметрами отримання вогнетривів, а й з умовами експлуатації. Використання та удосконалення методів торкретування, регулювання складу шлаку, точний контроль розгару футеровки, захист від змочування шлаком і металом, дозволило значно підвищити стійкість вогнетривів для кисневих конверторів. Перспективним методом підвищення стійкості також є використання пневматичного спінювання шлаку азотом. Продування азотом під високим тиском спінює шлак і розбризкує його на вогнетривку футеровку. По суті шлак захищає футеровку від зношення.

Торкретування є одиним із методів захисту футеровки з метою максимального її використання. Раніш всю футеровку конвертора торкретували однією масою, зараз використовують різні торкрет-маси в залежності від зони нанесення і необхідного терміну служби.

Отже, об’єднання всіх засобів захисту футеровки під час служби, а також удосконалення параметрів виробництва значно підвищують експлуатаційну стійкість периклазовуглецевих вогнетривів для кисневих конверторів.

|