Проектирование и исследование механизма крышкоделательной машины

Министерство образования Беларуси

Белорусский государственный технологический университет

кафедра теоретической механики

курсовой проект по теории механизмов и машин

тема: проектирование и исследование механизма крышкоделательной машины

выполнил студент

III курса 3 группы

факультета ИДиП

Дорошевич А. Н.

проверил доцент Бокун Г. С.

Минск 2004

1. Введение

Исследуемой мною в курсовом проекте крышкоделательная машина предназначена для изготовления книжных крышек.

Крышкоделательные машины широко используются в полиграфической промышленности. Изготовление книжных крышек – сложный технологический процесс, требующий высокоточного оборудования. К последним относится и исследуемый мною механизм.

Движение от электродвигателя передаётся кривошипу через планетарный редуктор и зубчатую передачу. Преобразование вращательного движения кривошипа в возвратно-поступательное движение поршня осуществляется шестизвенным кулисным механизмом, состоящим из кривошипа, кулисного камня, вращающейся кулисы, шатуна и ползуна.

Смазываются механизмы плунжерным масляным насосом кулачкового типа. Кулачок, закрепленный на одном валу с зубчатым колесом, приводит в движение толкатель. Для получения требуемой равномерности движения на кривошипном валу закреплён маховик.

Высокая точность исследуемой машины требует минимальных погрешностей при расчетах. С этой целью курсовая работа выполнена на листах формата А1 с применением в отдельных местах вычислительной мощи современных компьютеров и новейшего программного обеспечения.

II Динамический синтез рычажного механизма

2.1 Задачи и методы динамического синтеза и анализа машинного агрегата

Задачей динамического синтеза машинного агрегата является определение постоянной составляющей приведенного момента инерции маховика Iм

, при котором колебания угловой скорости звена приведения не превышает значений, обусловленных коэффициентом неравномерности движения δ.

Задачей динамического анализа машинного агрегата является определение закона движения звена приведения (ω1

, ε1

) при полученном значении Iм

. Методы расчета могут быть графические и аналитические.

2.2 Структурный анализ рычажного механизма

Степень подвижности рычажного механизма определяем по формуле:

W=3n–2p5

–p4

, где

n=5—число подвижных звеньев механизма;

p5

—число пар V класса;

p4

—число пар IV класса;

В данном механизме 7 пар пятого класса: A(0;1), B(1;2), C(2;3), D(3;0), E(3;4) — вращательные. B3

(2;3), Е0

(0;5) — поступательные. Пар четвертого класса нет. Тогда

W=3·5–2·7–0=1.

Следовательно, положение звеньев механизма определяется заданием одной обобщенной координаты звена 1(j1

).

Определим класса механизма. Для этого расчленим его на группы Ассура. Сначала отделяем группу Ассура II класса, образованную звеньями 4 и 5, затем отсоединяем группу Ассура II класса, образованную звеньями 2 и 3. остается ведущее звено и стойка 0, образующие механизм I класса.

Формула строения механизма I(0;1)®II(2;3)®II(4;5)

Класс присоединенных групп — второй, поэтому рассматриваемый механизм относится ко II классу.

2.3 Определение основных параметров и размеров

рычажного механизма.

Угловая скорость звена 1:

Размеры механизма заданны в задании:

lAB

=0.22 м lCD

=0.19 м lDE

=0,86 м lEF

=0,8 м X=0.8 м

Y1

=0.3 м Y2

=0.5 м

2.4 Описание определения кинематических характеристик рычажного механизма

2.4.1 Построение планов положений

Для построения планов положений механизма выбираем масштабный коэффициент

Тогда чертежные отрезки, изображающие звенья и расстояния на чертеже равны:

AB=lAB

/mS

=0.22/0.005=44 мм

CD=lCD

/mS

=0.19/0.005=38 мм

DE=lDE

/mS

=0.86/0.005=172 мм

EF=lEF

/mS

=0.8/0.005=160 мм

X=X/mS

=0.8/0.005=160 мм

Y1

=Y1

/mS

=0.3/0.005=60 мм

Y2

=Y2

/mS

=0.5/0.005=100 мм

Делим траекторию движения точки B кривошипа на 12 равных частей и строим 12 положений механизма.. На всех звеньях показываем положения центров масс. Центры масс находятся посередине: AS1

=0 мм. Центр масс кулисы CB находится посередине максимальной длины звена, которую определим из построений.

2.4.2 Построение планов аналогов скоростей

Требуется построить 12 планов аналогов скоростей и определить длины отрезков, изображающих анализ скоростей на планах. Построение производим по группам Ассура в соответствии с формулой строения механизма I(0;1)®II(2;3)®II(4;5).

Поскольку между скоростями точек и аналогами скоростей существует пропорциональность, то для построения планов воспользуемся векторными уравнениями для построения планов скоростей.

Для построения планов аналогов скоростей механизма выбираем масштабный коэффициент  ; ;

Переходим к построению плана аналога скоростей для группы Ассура (2;3’). Известна скорость точки B1

по величине и направлению. Скорость точки B3’

найдем, решив графически векторное уравнение:

; ;

Отрезок pb3

аналогичен скорости точки B3

. Для построения отрезка pс, изображающего аналог скорости точки С звена 3 воспользуемся теоремой подобия

; ; , ,

Направление

Скорости точек E и S3

найдём из соотношений

; ;  , ,

Переходим к построению плана аналогов скоростей для групп Ассура (4;5). Известна скорость точки E. Найдем скорость точки F, рассматривая ее движение по отношению к точке E. Запишем векторное уравнение:

Отрезок pe изображает аналог скорости точки Е.

Для построения отрезка pS4

воспользуемся теоремой подобия.

; ;  . .

2.4.3 Расчет приведенного момента инерции Iпр

Приведенный момент рассчитывается по формуле:

. .

В нашем случае эта формула примет вид:

, где , где  ; ; ; ; ; ; ; ;

. .

Из условия задания определяем:

Массы звеньев:

Моменты инерции звеньев:

После подстановки значений рассчитанных величин получим следующую формулу:

2.4.4 Расчет приведенных моментов сил

На входное звено крышкоделательной машины при рабочем ходе действует сила полезного сопротивления P n.с.=500 H.

Величину приведенного момента сил сопротивления определяем по формуле:

Определим постоянные величины, входящие в эту формулу

Для рабочего хода:

Для холостого хода:

2.4.5 Определение работы сил сопротивления Ас

График Ас(j) построим методом численного интегрирования, применяя метод трапеций. Формула интегрирования имеет вид:

; ;

где  — шаг интегрирования. — шаг интегрирования.

2.4.6 Построение диаграммы изменения кинетической энергии и диаграммы "энергия-масса"

График изменения кинетической энергии  построим путем вычитания ординат графика Ас

(j) из соответствующих ординат графика Ад

(j). После этого построим диаграмму Виттенбауера (неполная диаграмма"энергия-масса") путем графического исключения параметра j из графиков изменения кинетической энергии механизма и приведенного момента инерции. построим путем вычитания ординат графика Ас

(j) из соответствующих ординат графика Ад

(j). После этого построим диаграмму Виттенбауера (неполная диаграмма"энергия-масса") путем графического исключения параметра j из графиков изменения кинетической энергии механизма и приведенного момента инерции.

2.4.7 Определение момента инерции маховика

Для определения момента инерции маховика по заданному коэффициенту неравномерности движения следует провести касательные к графику "энергия-масса" под углами Ymax

и Ymin

к оси абсцисс (оси приведенного момента инерции).

Тангенсы этих углов определим по формулам:

, Ymax

=88.45° , Ymax

=88.45°

, Ymin

=88.28°. , Ymin

=88.28°.

Диаметр маховика с тяжелым ободом:  . .

Для чугуна  ; ; ; ; , отсюда: , отсюда:

; ;

Mасса маховика:  ; ;

Ширина обода:  ; ;

Высота обода:  . .

2.4.8 Определение параметров маховика

Для построения графика w необходимо найти Iполн

и Т по формулам:

; ; . .

; ;

; ;

Имеем  . Определяем угловую скорость для всех положений механизма. По расчетным данным определяем среднюю угловую скорость: . Определяем угловую скорость для всех положений механизма. По расчетным данным определяем среднюю угловую скорость:

2.4.9 Расчет истинной угловой скорости звена приведения

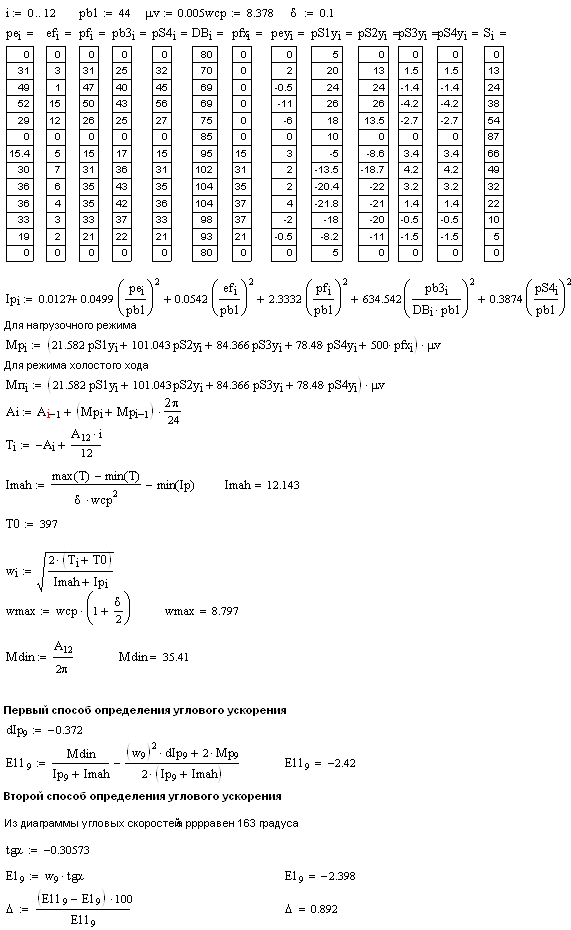

Все расчёты и графики выполнены с использованием математического пакета MathCAD Professional 2001 и приведены ниже

III Динамический анализ рычажного механизма

3.1 Определение линейных и угловых скоростей, ускорений точек и звеньев механизма

Для построения плана механизма в 9-ом положении примем масштабный коэффициент  . .

Для построения плана скоростей определим скорость точки В

Определим масштабный коэффициент

Построение плана ведется в соответствии с векторными уравнениями, рассмотренными в пункте II.

Переходим к построению плана ускорений. Так как кривошип вращается неравномерно, то ускорение точки В кривошипа равно:

, где , где

Выбрав масштабный коэффициент  ,вычислим отрезки, изображающие aB1A

n

и aB1A

t ,вычислим отрезки, изображающие aB1A

n

и aB1A

t

Из полюса p откладываем отрезок pn1

||АВ, направленной к центру вращения, отрезок n1

b^АВ откладываем в направлении e1

.

Ускорение точки В3

найдем, решив графически систему векторных уравнений.

; ;

Кариолисово ускорение определяем по формуле

На плане ускорений оно изображается отрезком

Вектор нормального ускорения  равен: равен:

На плане ускорений  изображается отрезком изображается отрезком

. .

Ускорение точки С найдем по теореме подобия

Ускорение точек E и S3

найдем из соотношений

Для определения ускорения точки F составим два векторных уравнения.

В этих уравнениях aF0

=0 и  =0, так как направляющая XX неподвижна. =0, так как направляющая XX неподвижна.

Действительные ускорения точек и звеньев равны:

3.3 Расчет сил, действующих на звенья механизма

Определим силы тяжести звеньев, главные векторы и главные моменты сил инерции звеньев.

Звено 1:

Mu1

=(Is1

+Iм

) ×e1

=(1.836+12.143)×2.42=33.82919 H×м

Звено 2:

G2

=0;

Pu2

=0;

Mu2

=0.

Звено 3:

G3

=m3

g= ; ;

Pu3

=m3

×aS3=1.26 H

Mu

=IS3

×e3

=0.56 H×м

Звено 4:

G4

=m4

g=84.366H;

Pu4

=m4

×aS4

=7.74 H

Mu4

=IS4

×e4

=0.23 H×м

Звено 5:

G5

=m5

g=78.48 H;

Pu5

=m5

×aЕ

=9.6 H

Mu5

=0.22

Звено 6:

G6

=6m5

g=470.088

Pu6

=m6

×a6

=101.28.5

К звену 6 приложена сила Pc

=500 Н.

3.4 Определение значений динамических реакций в кинематических парах групп Ассура

Отсоединяем группу Ассура (4,5). Прикладываем к ней силу сопротивления, силы тяжести, силы инерции и момент сил инерции. Действие отброшенных звеньев заменяем реакциями  и и  . Реакцию . Реакцию  представляем в виде: представляем в виде:

а реакцию  направим перпендикулярно направляющей ползуна 5. направим перпендикулярно направляющей ползуна 5.

Составляющую  найдём из условия найдём из условия

Н. Н.

Для определения реакций  и и  запишем уравнение равновесия группы Ассура (4,5): запишем уравнение равновесия группы Ассура (4,5):

Принимаем масштаб плана сил

Строим план сил группы(4,5):

Отрезки ,изображающие силы на плане:

Из плана сил находим:

Реакцию во внутренней кинематической паре найдём, рассмотрев равновесие звена 4

Отсоединяем группу Ассура (2,3). Прикладываем реакцию  , силы тяжести, силы инерции, моменты сил инерции. Действие отброшенных звеньев заменяем реакциями , силы тяжести, силы инерции, моменты сил инерции. Действие отброшенных звеньев заменяем реакциями  и и  . .

Реакцию  направляем перпендикулярно звену BC и найдём её из условия: направляем перпендикулярно звену BC и найдём её из условия:

Уравнения равновесия группы (2,3)

Принимаем масштаб сил

Строим план сил группы(2,3):

Отрезки изображающие силы на плане:

Из плана сил находим:

Реакцию во внутренней кинематической паре

Уравнение равновесия звена 1

Принимаем масштаб сил

Отрезки изображающие силы на плане:

Из плана сил находим

; ;

Сравнение результатов

IV. Проектирование зубчатых механизмов.

4.1 Проектирование планетарного редуктора

Параметры редуктора:

Формула Виллиса

откуда

Полученное соотношение представим в виде

, ,

в результате чего числа будут пропорциональны соответственно числам a,b,c,d. будут пропорциональны соответственно числам a,b,c,d.

Чтобы обеспечить условие соосности

вводим дополнительный множитель следующим образом

откуда следует, что

где q-коэффициент пропорциональности.

Рассмотрим следующие варианты:

Принимаем для расчётов вариант 1.

Проверка z1

=50>17; z2

=60>17; z’2

=22≥20; z3

-z’2

=110>8.

Останавливаемся на этом варианте.

Условие соседства

Принимаем к = 3.

Проверяем передаточное отношение

Условие сборки

где D-наибольший общий делитель чисел z2

=60 и z’2

=22; D=2.

-любое целое число -любое целое число

Условие сборки выполняется.

Делительные начальные диаметры колёс редуктора:

d1

=m∙z1

=50∙2=100

d2

=m∙z2

=2∙60=120 мм;

d’2

=m∙z’2

=2∙22=44 мм;

d3

=m∙z3

=2∙132=264 мм;

На листе 3 в масштабе 1:2 вычерчиваем схему редуктора в двух проекциях.

4.2 Построение картины эвольвентного зацепления

Рассчитаем размеры зубчатых колёс с числами зубьев zI

=za

=13 и zII

=zb

=19 со свободным выбором межосевого расстояния, нарезаемых стандартной инструментальной рейкой модуля m=3 мм (α=20˚;h*

a

=1;c*

=0.25).

Минимальные коэффициенты смещения

Делительные диаметры

dI

=m∙zI

=3∙13=39 мм;

dII

=m∙zII

=3∙19=57 мм;

Делительное межосевое расстояние

a=0.5∙(dI

+dII

)=0.5∙(39+57)=48 мм.

Угол зацепления

По таблице инвалют находим угол

Межосевое расстояние

Диаметры основных окружностей

dbI

= dI

cosα=39∙0.9397=36.65 мм;

dbII

= dII

cosα=57∙0.9397=53.56 мм;

Диаметры начальных окружностей

Диаметры окружностей впадин

Высота зуба

Диаметры окружностей вершин

Окружной делительный шаг

P=π∙m=3.14∙3=9.424 мм;

Угловые шаги колёс

Окружные делительные толщины зубьев

Окружные толщины зубьев по вершинам

Коэффициент перекрытия

На листе 3 в масштабе 10:1 строим картину эвольвентного зубчатого зацепления.

Из построений находим коэффициент перекрытия:

V. Синтез кулачкового механизма V. Синтез кулачкового механизма

5.1 Задачи и методы синтеза кулачкового механизма

Задачами синтеза кулачкового механизма являются:

a) определение основных размеров кулачкового механизма, в нашем случае радиуса основной шайбы Ro и эксцентриситета;

b) построение профиля кулачка.

Задачи синтеза могут быть решены аналитическими или графическими методами.

5.2 Исходные данные

Исходные параметры механизма приведем в таблице:

| Ход толкателя H, м

|

Фазовые углы

|

υдоп.

|

Законы движения

|

| φу.

|

φд.с.

|

φв.

|

При удалении

|

При возвращении

|

| 0.06

|

90

|

20

|

60

|

28

|

Закон Шуна

|

Закон Шуна

|

5.3 Определение основных размеров кулачкового механизма

5.3.1.Построение кинематических диаграмм законов движения толкателя.

Рабочий угол  кулачка: кулачка:

90º+20+60º=170º; 90º+20+60º=170º;

Переведем его в радианы:

; ;

Фазовые углы в радианах равны:

; ;

; ;

Графики зависимости ускорения, скорости и перемещения толкателя от угла поворота построим аналитическим методом, используя формулы, описывающие закон движения Шуна.

График зависимости ускорения толкателя от угла поворота кулачка:

Расчёты выполним с помощью пакета MathCAD 2001 professional:

5.3.2 Определение минимального радиуса кулачка

Минимальные размеры кулачка определяются из условия, что угол давления в проектируемом механизме во всех положениях не превышает заданного максимально допустимого угла  . Для этого строим совмещенную диаграмму . Для этого строим совмещенную диаграмму  , которая получается из диаграмм , которая получается из диаграмм  и и  путем графического исключения угла путем графического исключения угла  . К построенному графику проводим касательные под углом . К построенному графику проводим касательные под углом  к оси к оси  . Точка пресечения . Точка пресечения  этих касательных определяет положение оси вращения кулачка, имеющего наименьший радиус-вектор этих касательных определяет положение оси вращения кулачка, имеющего наименьший радиус-вектор  . Проведя прямую на расстоянии e от оси . Проведя прямую на расстоянии e от оси  , найдем точку пересечения , найдем точку пересечения  этой прямой с касательной. Принимаем эту точку за ось вращения кулачка. Наименьший радиус-вектор равен: этой прямой с касательной. Принимаем эту точку за ось вращения кулачка. Наименьший радиус-вектор равен:

; ;

5.4 Построение профиля кулачка

Выбираем масштабный коэффициент  . .

Проводим две окружности радиусами  и e, затем вертикальную линию, касательную к окружности радиуса e — линию движения толкателя. Радиус ролика выбирается наименьшим из двух условий: и e, затем вертикальную линию, касательную к окружности радиуса e — линию движения толкателя. Радиус ролика выбирается наименьшим из двух условий:

; ;

где  -наименьший радиус кривизны профиля кулачка. -наименьший радиус кривизны профиля кулачка.

Принимаем  . .

Выбираем на центровом профиле ряд точек, из которых проводим окружности радиусом  . Огибающая этих окружностей есть действительный профиль кулачка. . Огибающая этих окружностей есть действительный профиль кулачка.

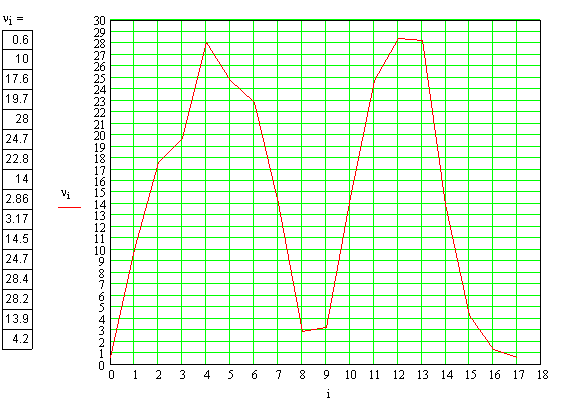

5.5 Определение зависимости угла давления от угла поворота кулачка

Расчет производим по формуле:

Данные расчёта сводим в таблицу .

Таблица 4.2.

| № пол

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

|

0

|

11.25

|

22.5

|

33.75

|

45

|

56.25

|

67.5

|

78.75

|

90

|

|

|

0.6º

|

10º

|

17.6º

|

19.7º

|

28º

|

24.7º

|

22.8º

|

14º

|

2.86º

|

| № пол

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

|

|

110

|

117.25

|

124.5

|

131.75

|

139

|

146.25

|

153.5

|

162.75

|

170

|

|

|

3.17º

|

14.5º

|

24.7º

|

28.4º

|

28.2

|

13.9

|

4.2º

|

1.3º

|

0.6º

|

Список использованной литературы:

1. Г. Н. Девойно. Курсовое проектирование по теории механизмов и машин. Минск. Вышэйшая школа. 1986.

2. С. А. Попов, Г. А. Тимофеев. Курсовое проектирование по теории механизмов и машин. Высшая школа. Минск. 1998

3. И. И. Артоболевский. Теория механизмов и машин. Москва. Наука. 1988.

|