Проектирование и исследование механизмов инерционного конвейера

Министерство образования РБ

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра теоретической механики

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ

По дисциплине теория механизмов и машин

Тема:

Проектирование и исследование механизмов инерционного конвейера

Выполнил: студент 3 курса

ф-та ТТЛП, группа ММД - 6

Ивасюта В.П.

Проверил: Ласовский Р.Н.

Минск 2003

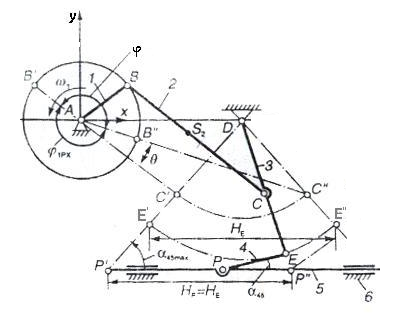

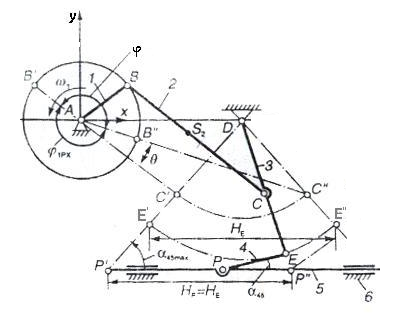

Принцип действия инерционного конвейера

Инерционный конвейер предназначен для перемещения грузов в горизонтальном направлении. Транспортер 5 конвейера совершает возвратно-поступательное движение с помощью шарнирного четырехзвенника с кривошипом 1, шатуном 2 и коромыслом 3, к которому прикреплен поводок 4. Привод состоит из электродвигателя М1, планетарного зубчатого механизма ПР, зубчатой передачи Z11-Z12 (рис. 1). На оси кривошипа 1 установлен маховик МАХ, являющийся аккумулятором кинетической энергии и обеспечивающий заданный коэффициент неравномерности движения механизма. Изделия 9 поступает на транспортер 5 из накопителя, под управлением кулачкового механизма 7-8 и перемещается за счет сил сцепления при отсутствии относительного движения.

Рис 1. Инерционный конвейер

ВВЕДЕНИЕ

В данном разделе рассматриваются структурный анализ и структурный синтез рычажного механизма.

При анализе определяют число подвижных звеньев механизма, число и класс кинематических пар и число степеней свободы механизма.

В задачу синтеза входит проектирование по заданным условиям структурной схемы механизма. Следует отличать структурную схему механизма от кинематической. В структурной схеме указываются стойка, виды кинематических пар и их взаимное расположение в механизме. Размеры звеньев не учитываются. Составление структурной схемы механизма необходимо в первую очередь для проведения структурного анализа механизма. В кинематической схеме известны размеры, необходимые для кинематического анализа, силового расчета механизма и дальнейшей разработки его конструкции.

Также в данном разделе определяем число степеней свободы механизма. Числом степеней свободы механизма является число независимых параметров, однозначно определяющих положения всех звеньев механизма относительно стойки, например угловые и линейные координаты звеньев. Их называют обобщенными координатами механизма. Звено, которому приписывается одна или несколько обобщенных координат механизма, называют начальным. В механизме с одной степенью свободы – одно начальное звено, а за обобщенную принимают его угловую координату (если звено вращается) или линейную (если звено движется прямолинейно).

В данном курсовом проекте представлены расчеты по проектированию и синтезу пятизвенного рычажного механизма, в основе которого лежит кулисный. Принципиальная схема этого механизма представлена на рис. 2.

Рис. 2 Схема рычажного механизма

1. Исходные данные

Длина хода транспортёра ……………………….…Нр=0.25 м

Угол качения коромысла 3…………………...........β3= 650

Максимальное значение угла давления

между поводком 4 и ползуном 5 ………………… d =100

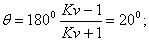

Коэффициент изменения средней скорости

транспортера при вспомогательном ходе…….....…Кv=1.25

Средняя скорость транспортера 5

при рабочем ходе………………………………...….Vср=0.35 м/с

Относительная координата точки С

на коромысле 3……………………………………..λс = lCD/lED = 0.7

Относительная координата центра

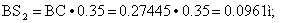

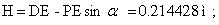

масс S2 на шатуне 2…………………………….…..λS2 = lBS2/lBC = 0.35

Масса транспортера…………………………………..m5=550

Линейная плотность звеньев 2, 3 и 4………………...р=95 кг/м

Коэффициент трения между телами 5 и 6…….…… fтр=0.22

Допускаемый угол давления в

кулачковом механизме……………………………….V=250

Фазовый угол удаления…….……………………..… φу

=900

Фазовый угол дальнего стояния……...…………..… φд

=200

Фазовый угол сближения…….…………….……..… φв

=500

Ход толкателя…….……………………..….…………h=0.05м

2. Структурный анализ рычажного механизма

При структурном анализе механизма определяется количество подвижных звеньев, количество и класс кинематических пар, число степеней подвижности W и класс механизма. В данном проекте при структурном анализе используется принцип образования и классификация механизмов по Ассуру-Артоболевскому.

Суть принципа: любой механизм может быть образован путем присоединения или наслоения к одному или нескольким первичным (начальным) механизмам кинематической цепи нулевой степени подвижности (группы Ассура).

Таблица кинематических пар

| 0-1

|

В

|

1

|

| 1-2

|

В

|

1

|

| 2-3

|

B

|

1

|

| 3-0

|

В

|

1

|

| 3-4

|

В

|

1

|

| 4-5

|

B

|

1

|

| 5-0

|

П

|

1

|

Степень подвижности рычажного механизма n=5; p5

=7; p4

=0:

W=3n-2p5

-p4

=3 5-2 7=1

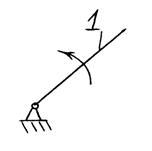

Это означает, что движение данного механизма задается при помощи одной обобщенной координаты и что в данном механизме имеется только одно входное звено – кривошип. На схеме (см рис. 3) данное звено обозначено цифрой 1.

Далее произведено разбиение механизма на группы Ассура.

Рис. 3 Группы Ассура

Данный механизм второго класса, так как наивысший класс групп Ассура тоже второй. Кинематическая схема рычажного механизма будет иметь вид:

1(0-1) 2(2-3) 2(4-5).

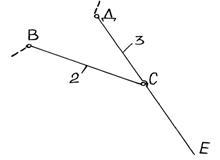

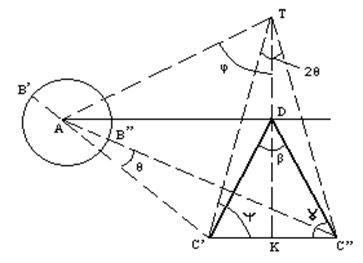

3. Расчет основных размеров и параметров рычажного механизма

Рис 4 Структурная схема

Для удобства расчетов примем:

, ,  , ,

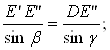

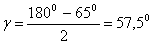

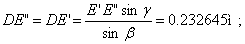

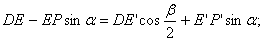

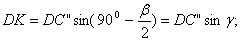

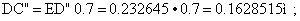

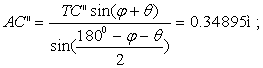

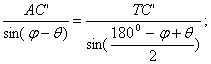

Рассмотрим ∆DE’E’’:

С’D=C’’D=DE’ ∙ 0.7=0,16285 м;

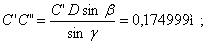

Рассмотрим ∆AC’C’’:

Рис.5 Структурная схема

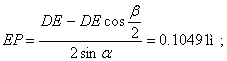

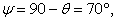

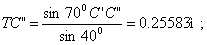

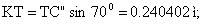

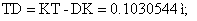

Рассмотрим ∆TC’C’’:

Рассмотрим ∆DC’C’’:

Рассмотрим ∆ATD:

т.е. т.е.

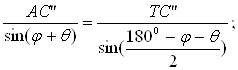

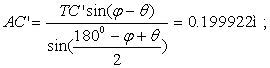

Рассмотрим ∆ATC’’:

Рассмотрим ∆ATC’:

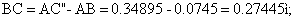

Следовательно:

Для удобства занесём все вычисленные длины в таблицу (см. Табл.1):

Табл. 1

| АB

(м)

|

BC

(м)

|

ДЕ

(м)

|

CD

(м)

|

CE

(м)

|

| 0.0745

|

0.27445

|

0.232645

|

0.16285

|

0.069795

|

| BS2

(м)

|

S2C

(м)

|

AD

(м)

|

EP

(м)

|

H

|

| 0.0961

|

0.17835

|

0.234156

|

0.10491

|

0.214428

|

4. Построение диаграммы приведенных моментов инерции

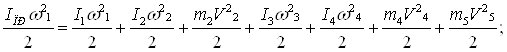

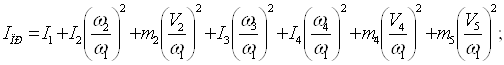

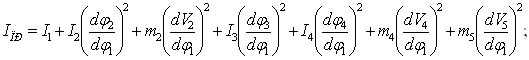

Пусть, ведущее звено обладает Iпр (момент инерции), относительно оси его вращения, который заменяет все моменты инерции звеньев и называется приведенным моментом инерции. Под которым понимают условный момент инерции, которым должно обладать звено приведения, относительно оси его вращения. Так, чтобы кинетическая энергия этого звена в каждом рассматриваемом положении механизма, была равна сумме кинетических энергий всех его звеньев. Из этого равенства определяем приведенный момент инерции ведущего звена:

(1) (1)

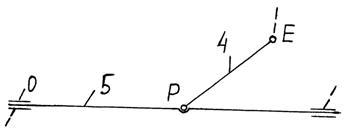

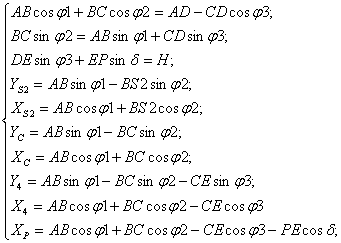

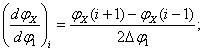

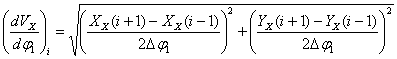

В программе Mathematica 5 составляем систему уравнений (2) описывающих зависимость изменения координат центров тяжести звеньев механизма и углов φ2, φ3, d в зависимости от изменения φ1 в пределах от 0 до 360 градусов (см. Рис. 6).

(2) (2)

Рис. 6 Структурная схема.

Тело программы:

For[i=137,i<497 , i++ ,

{{p2,p3,pd,xp0,ps2,ms2,pc,mc,p4,m4}={j2,j3,d,xp,ys2,xs2,yc,xc,y4,x4}/.

FindRoot[

{lab Cos[j1 i]+lbc Cos[j2]==lad-lcd Cos[j3],

lbc Sin[j2]==lab Sin[j1 i]+lcd Sin[j3],

lde Sin[j3]+lep Sin[d]ŠН ,

ys2Šlab Sin[j1 i]-lbs2 Sin[j2],

xs2Šlab Cos[j1 i]+lbs2 Cos[j2],

ycŠlab Sin[j1 i]-lbc Sin[j2],

xcŠlab Cos[j1 i]+lbc Cos[j2],

y4Šlab Sin[j1 i]-lbc Sin[j2]-lce Sin[j3],

x4Šlab Cos[j1 i]+lbc Cos[j2]-lce Cos[j3],

xpŠlab Cos[j1 i]+lbc Cos[j2]-lce Cos[j3]-lep Cos[d] },

{j2,p2},{j3,p3},{d,pd},{xp,xp0},{ys2,ps2},{xs2,ms2},

{yc,pc},{xc,mc},{y4,p4},{x4,m4}]

Полученные значения заносим в пакет Microsoft Excel XP. Все дальнейшие вычисления производятся в этом пакете.

Преобразуем формулу (1):

(3) (3)

где:

Подсчитаем моменты инерции и массы:

I2

=(m2

Ч(L2

)2

)/12=0.16412 (кг ∙ м2

);

I3

=(m3

Ч(L3

)2

)/12=0.39873 (кг ∙ м2

);

I4

=(m4

Ч(L4

)2

)/12=0.0009 (кг ∙ м2

);

m2

=LbcЧρ2

=26.07275 кг;

m3

= LdeЧρ3

=22.1013 кг;

m4

= LepЧρ4

=9.96645 кг;

m5

=550 кг ( по условию );

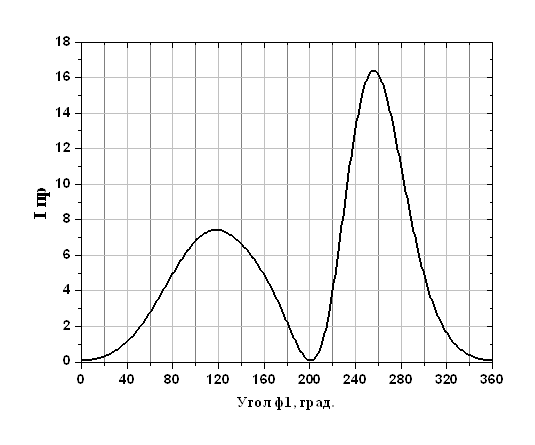

Подставив полученные значения в формулу (3), строим график приведенных моментов инерции (рис 7):

Рис.7 Диаграмма изменения приведенного момента инерции (Iр).

5. Построение диаграммы приведенных моментов сил

Для построения диаграммы приведенных моментов сил вычислим все силы действующие на механизм. В нашем случае это силы тяжести звеньев и сила трения между звеньями 5 и 6.

Fтр=f ∙ N= 0.22 ∙ 5390=1185.8 Н;

G2

=m2

g= 255.513 H;

G3

=m3

g= 216.5925 H;

G4

=m4

g= 97.67121 H;

G5

=m5

g= 5390 H;

Формула для вычисления приведенных моментов сил имеет вид:

Полученный график примет вид (рис.8):

Рис.8 Диаграмма изменения приведенного момента сил (Мпр).

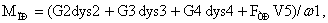

6. Построение диаграммы работы движущих сил и сил сопротивления.

Кривую работы сил сопротивления получаем путём интегрирования графика приведенного момента сил:

Рис. 9 Диаграмма работ сил тяжести и движущих сил механизма.

Кривую работы движущих сил получаем путем соединения прямой начальной и конечной точек кривой работы сил сопротивления.

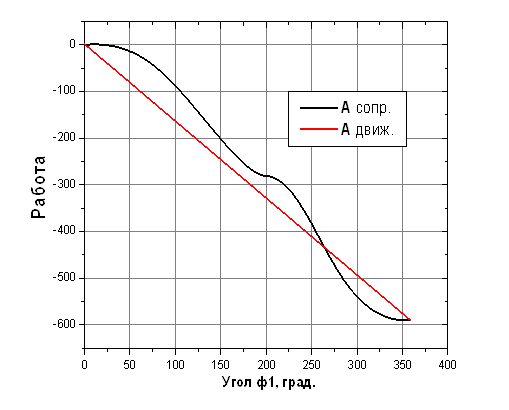

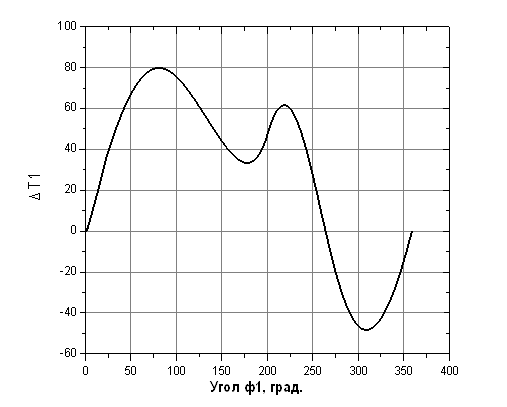

7. Построение диаграммы изменения кинетической энергии

Для ее построения необходимо проделать следующую операцию: путем вычитания ординат графика работ сил сопротивления из соответствующих ординат графика движущих сил для каждого из положений входного звена механизма строится диаграмма суммарной (избыточной) работы, которая одновременно является графиком DТ.

Рис. 10 Диаграмма изменения кинетической энергии механизма (∆Т).

8.Определение момента инерции маховика

Рассмотрим метод Мерцалова, так как его более удобно применять при вычислении на ЭВМ. Его суть состоит в следующем: необходимо построить график кинетической энергии ∆Т1(φ) звеньев с постоянным приведенным моментом инерции Iпр. ∆Т1 можно получить по формуле

где:; (4)

Т2—кинетическая энергия звеньев с переменным приведенным моментом инерции I’пр , определяемая по средней угловой скорости звена приведения ωср.

Подставляя полученные ранее значения ∆Т и Iпр в формулу (4) получаем диаграмму ∆Т1.

Рис. 11 Диаграмма изменения кинетической энергии (∆Т1).

По диаграмме определяем разность между наибольшим и наименьшим значениями ∆Т1. Она будет равна наибольшему перепаду кинетической энергии ∆Т1max.

2. Синтез кулачкового механизма:

Рис.12 Схема кулачкового механизма.

Законы движения:

- при удалении (с равномерно убывающим ускорением)

- при приближении (синусоидальный)

Фазовые углы, град. φу

=90; φв

=50; φд

=20;

Ход толкателя, мм h=50

Допускаемый угол давления, град. υдоп

=25

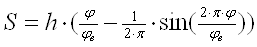

Определение характеристик законов движения:

1. Характеристики закона движения на фазе удаления

при 0<φ<=φy

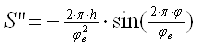

Табл. 2

| Уравнения

|

Экстремальное значение

|

|

|

h

|

4.1

|

|

|

|

4.2

|

|

|

|

4.3

|

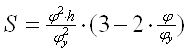

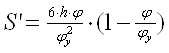

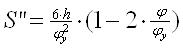

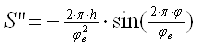

2. Характеристики закона движения на фазе приближения

при 0<φ<=φв

На фазе приближения перемещение Sв

=h-S(φ), а S’в

и S”в

определяются по тем же формулам, но имеют обратные знаки.

Табл.3

| Уравнения

|

Экстремальное значение

|

|

|

h

|

4.4

|

|

|

|

4.5

|

|

|

|

4.6

|

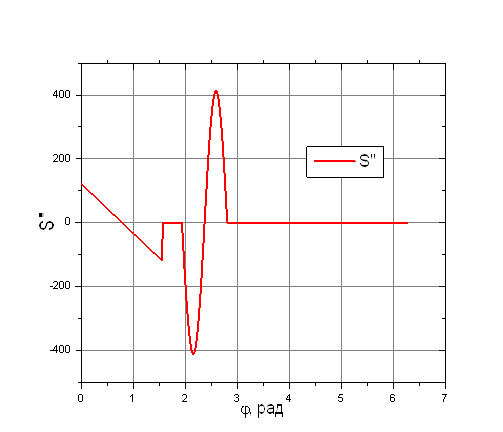

По формулам (4.1)-(4.6) строим графики (см. рис 13-15):

Рис. 13 График зависимости S(φ).

Рис. 14 График зависимости S’(φ).

Рис. 15 График зависимости S”(φ).

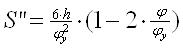

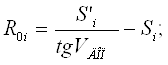

3. Построение профиля кулачка

Находим минимальный радиус кулачка R0

для поступательно движущегося роликового толкателя:

(1) (1)

где Si

и S’i

характеристики, полученные по формулам (4.1), (4.2), так как на фазе возвращения толкатель движется под действием пружины.

Значения R0i

зависят от Si

и S’i

, то за искомое принимается наибольшее R0э

, полученное из уравнения (1).

Для построения профиля кулачка в декартовой системе координат необходимо найти xi

=Ri

cosα и yi

= Ri

sinα, где Ri

и αi

определяются соответственно по формулам (2) и (3):

Ri

=R0

+Si

(2) αi

=φi

(3)

Для построения действительного профиля кулачка, необходимо от центрового профиля вычесть радиус ролика rр

, полученный из соотношения rр

<=(0,4-0.5)R0

. rр

= 24,25818

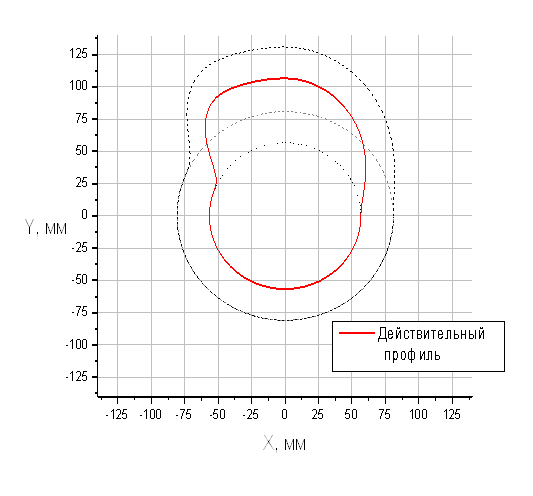

По полученным координатам стоим действительный профиль кулачка(Рис 16).

Рис. 16 Профиль кулачка.

ЗАКЛЮЧЕНИЕ

В результате выполнения курсовой работы мы закрепили и обобщили знания и навыки, полученные при изучении дисциплины, научились применять на практике теорию курса.

Выполняя курсовой проект по теории машин и механизмов, овладел навыками использования общих методов проектирования и исследования механизмов. Также овладел методами определения кинематических параметров механизмов, научился творчески оценивать сконструированный механизм с точки зрения его назначения – обеспечивать необходимые параметры движения звена.

Список используемой литературы

1) «Курсовое проектирование по теории механизмов и машин», под общей редакцией Г.Н. Девойно Минск 1986г.

2) «Курсовое проектирование по теории механизмов и механике машин», С.А. Попов Москва 1986г.

3) «Mathematica 4 с пакетами расширений», В.П. Дьяконов Москва 2000г.

|