| СОДЕРЖАНИЕ

Исходные данные для проектирования

1 Обоснование типа производства и его краткая характеристика

2 Определение количества станкочасов на годовую программу выпуска

3 Определение необходимого количества станочного оборудования

4 Определение основного технологического маршрута обработки деталей на специализированных участках

5 Расчет нормочасов сборки изделий на годовую программу выпуска

6 Определение общей численности рабочего состава цеха

6.1 Определение количества основных производственных рабочих

6.2 Определение численности вспомогательных рабочих

6.3 Определение численности работников ИТР

6.4 Определение численности счетно-конторского персонала

6.5 Определение численности младшего обслуживающего персонала

7 Определение общей площади сборочного участка

8 Определение площадей основных и вспомогательных площадей цеха

8.1 Площадь заточного отделения

8.2 Площадь отделения ремонта инструмента и оснастки

8.3 Площадь инструментально - раздаточной кладовой

8.4 Площадь ремонтного отделения

8.5 Площадь отделения энергетики

8.6 Площадь складских отделений цеха

8.7 Площадь отделения смазочно-охлаждающей жидкости

8.8 Площадь склада масел

8.9 Площадь отделения сбора и переработки стружки

8.10 Площадь межоперационных складов

8.11 Площадь контрольного отделения

8.12 Площадь под магистральные проезды

9 Составление ведомостей площадей цеха

10 Выбор грузоподъемного оборудования

Список использованной литературы

Исходные данные для проектирования

- Тип станка - консольно-фрезерный

- Количество типоразмеров – 7 шт

- Модель станка представителя – 6М11

- Годовая программа выпуска – 60 шт.

- Станкоемкость одного изделия – 2900ч

- Масса изделия – 2,1 т. (средний)

1. Обоснование типа производства и его краткая характеристика

В зависимости от годовой программы выпуска (60 шт) и массы станка представителя (2,1 т) можно сделать вывод, что данное производство является среднесерийным [1, с 56].

Серийным называется такое производство, при котором изготовление изделий производится партиями или сериями, состоящими из одноименных, однотипных по конструкции и одинаковых по размерам изделий.

Понятие партия относится к количеству деталей, а понятие серия – к количеству машин, запускаемых в производство одновременно.

В серийном производстве, в зависимости от количества изделий в серии, их характера и трудоемкости их изготовления, частоты повторяемости серий в течении года различают мелкосерийное, среднесерийное и крупносерийное.

Серийное производство занимает промежуточное положение между единичным и массовым производством. К его характерным отличиям можно отнести следующее:

Станки: универсальные, специализированные, специальные, автоматизированные и агрегатные.

Станочное оборудование должно быть специализировано в такой мере, чтобы был возможен переход от одной серии машин к другой.

Станочные приспособления: универсальные и сборные, для точной установки заготовок без выверки.

Контрольно-измерительные средства: калибры и контрольно-измерительные приспособления.

Режущий инструмент: специальный и специализированный, сборный режущий инструмент со сменными режущими пластинами.

Технологический процесс: преимущественно дифференцирован.

Квалификация рабочих: средняя.

Серийное производство является наиболее распространенным видом производства в машиностроении. Одними из такого вида производства являются: производство подшипников, прокатного и шахтного оборудования, станкостроение и др.

2. Определение количества станкочасов на годовую программу выпуска

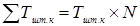

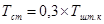

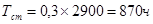

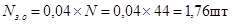

, ,

где  =2900ч – станкоемкость одного изделия =2900ч – станкоемкость одного изделия

N=60 – годовая программа выпуска

3. Определение необходимого количества станочного оборудования

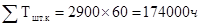

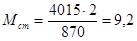

, ,

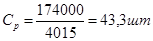

где  = 4015ч – годовой фонд времени при двухсменном режиме работы. = 4015ч – годовой фонд времени при двухсменном режиме работы.

Принимаем  шт. шт.

Общий состав оборудования по [1, табл. 12а, с.147] приведен в таблице 3.1

Таблица 3.1 – Общий состав оборудования

| Станки

|

Завод консольно-фрезерных станков

|

| % от общего количества

|

количество, шт.

|

принятое количество, шт

|

из них % автоматов, полуавтоматов, станков с ЧПУ, специальных

|

количество, шт.

|

принятое количество, шт.

|

| Токарно-винторезные

|

14,5

|

6,38

|

7

|

6,2

|

2,73

|

3

|

| Токарно-карусельные

|

2,6

|

1,14

|

1

|

-

|

-

|

0

|

| Токарно-револьверные

|

4,6

|

2,02

|

2

|

0,8

|

0,4

|

0

|

| Токарные автоматы и полуавтоматы

|

3,5

|

1,54

|

2

|

-

|

-

|

0

|

| Расточные

|

8,7

|

3,8

|

4

|

3,5

|

1,54

|

2

|

| Сверлильные

|

13,3

|

5,85

|

6

|

4,3

|

1,9

|

2

|

| Агрегатно-расточные и агрегатно-сверлильные

|

2,9

|

1,28

|

1

|

0,7

|

0,3

|

0

|

| Строгальные и долбежные

|

2

|

0,88

|

1

|

-

|

-

|

0

|

| Протяжные

|

1,6

|

0,7

|

1

|

-

|

-

|

0

|

| Фрезерные

|

19,0

|

8,4

|

8

|

8,3

|

3,7

|

4

|

| Зубообрабатывающие

|

6,6

|

2,9

|

3

|

1,6

|

0,7

|

1

|

| Шлифовальные, хонинговальные, суперфинишные

|

18,5

|

8,14

|

8

|

5,3

|

2,33

|

2

|

| Прочие

|

4,4

|

1,94

|

0

|

0,6

|

0,3

|

0

|

| Итого

|

100

|

|

44

|

32

|

|

13

|

Примечание: В данной таблице 3.1 скорректировано количество %-тов принимаемых станков от их общего числа по сравнению с оригиналом [1, табл. 12а, с.147].

Увеличим процент токарно-винторезных и зубообрабатывающих станков с ЧПУ, т.к. в выполняемой самостоятельной работе рассматриваемый консольно-фрезерный станок, без учета корпусных деталей, преимущественно состоит из деталей тел вращения и зубчатых колес, которые наиболее трудоемкие и отвечают за точность самого станка. А следовательно применение большего количества станков с ЧПУ на выполнение этих деталей, даст большую производительность изготовления и точность изготовляемой продукции, что характерно повысит ее качество и сроки окупаемости проекта. По этому применение большего количества станков с ЧПУ можно считать рентабельным, но для более точной оценки необходимо произвести более подробный экономический анализ на сроки окупаемости и себестоимость продукции. А также необходимо взять во внимание технологический процесс сборки единицы оборудования, т.к. возможно большая производительность на выполнение выше упомянутых деталей не имеет необходимости из-за отсутствия спешки в подаче данных деталей на сборку.

Уменьшим процент фрезерных и шлифовальных станков, т.к. более точная и трудоемкая работа на выполнение зубчатых колес возможна на зубообрабатывающем станке с ЧПУ, а также стоимость выполняемой работы станочником на этом станке меньше, чем на шлифовальном (в зависимости от уровня квалификации рабочего).

Количество прочих станков принимаем равным 0, т.к. в серийном производстве загруженность оборудования в среднем не привышает 80% и следовательно в приобретении дополнительного оборудования нет необходимости, а в случае ремонта или поломки можно задействовать недозагруженное оборудование.

Необходимые данные, для определения производственной площади цеха приведены в таблицах 3.2 и 3.3 соответственно.

Таблица 3.2 – Данные по участку обработки тел вращения и мелких корпусных деталей (участок №1)

| Модель станка

|

Кол-во

|

Краткая тех. характеристика

|

Удельная площадь, м2

|

Всего м2

|

| 1

|

2

|

3

|

4

|

5

|

| 16Б05

|

2

|

dmax

= 250

Lmax

= 500

мощность N= 1,5 кВт

масса, кг = 715

|

12

|

24

|

| 16К20

|

2

|

dmax

= 400

Lmax

= 1000

мощность N= 11 кВт

масса, кг = 2835

|

25

|

50

|

| 16К20Ф3

|

3

|

dmax

= 400

Lmax

= 1000

мощность N= 10

масса, кг = 4000

|

25

|

75

|

| 1512

|

1

|

dmax

= 1250

Lmax

=1000

мощность N= 30

масса, кг = 16500

|

25

|

25

|

| 1Д316

|

1

|

dmax

прутка

= 18

Lmax

подачи прутка

= 50

мощность N= 1,7

масса, кг = 1028

|

12

|

12

|

| 1А425

|

1

|

dmax

прутка

= 65

Lmax

подачи прутка

= 175

мощность N= 7,5

масса, кг = 4850

|

25

|

25

|

| 1М10А

|

1

|

dmax

прутка

= 10

Lmax

подачи за цикл

= 100

мощность N= 2,2

масса, кг = 840

|

12

|

12

|

| 11Т16В

|

1

|

dmax

прутка

= 16

Lmax

подачи за цикл

= 140

мощность N= 3

масса, кг = 1200

|

25

|

25

|

| 7Б56

|

1

|

Тяговая сила кН = 200

Ход салазок = 1600

Размер опорной

плиты = 450х450

d в планшайбе = 160

мощность N= 30

масса, кг = 7450

|

60

|

60

|

| 5140

|

1

|

dmax

= 500

Нmax

венца

= 100

модуль = 8

мощность N= 4

масса, кг = 4400

|

25

|

25

|

| 53А20

|

1

|

dmax

= 200

Нmax

венца

= 180

модуль = 6

мощность N= 7.5

масса, кг = 6800

|

25

|

25

|

| 5С277

|

1

|

dmax

= 500

Нmax

венца

= 80

модуль = 12

мощность N= 5,5

масса, кг = 15000

|

25

|

25

|

| 6Р13

|

1

|

размеры стола – 400х1600

мощность N= 11

масса, кг = 4200

|

25

|

25

|

| 5А872

|

1

|

dmax

= 800

Нmax

венца

= 125

модуль = 12

мощность N= 4

масса, кг = 12500

|

25

|

25

|

| 5853

|

1

|

dmax

= 800

Нmax

венца

= 280

модуль = 12

мощность N= 075х2

масса, кг = 7500

|

25

|

25

|

| 3М153

|

1

|

dmax

= 140

Lmax

= 500

мощность N= 7,5

масса, кг = 4000

|

25

|

25

|

| 3У12Ф2

|

1

|

dmax

= 200

Lmax

= 500

мощность N= 5,5

масса, кг = 4200

|

25

|

50

|

| Итого

|

21

|

|

|

508

|

Таблица 3.3 – Данные по участку обработки крупных и средних корпусных деталей (участок №2)

| Модель станка

|

Кол-во

|

Краткая тех. характеристика

|

Удельная площадь, м2

|

Всего м2

|

| 1

|

2

|

3

|

4

|

5

|

| 2421

|

1

|

рабочая зона – 250х450

мощность N= 1

масса, кг = 1985

|

12

|

12

|

| 2М615

|

1

|

рабочая зона – 900х1000

мощность N= 4,5

масса, кг = 8500

|

25

|

25

|

| ИР320МФ4

|

1

|

рабочая зона – 320х320

емкость магазина - 36

мощность N= 7,5

масса, кг = 8000

|

25

|

25

|

| ИР800МФ4

|

1

|

рабочая зона – 800х800

емкость магазина - 30

мощность N= 14

масса, кг = 12500

|

70

|

70

|

| 2Н125

|

2

|

dmax

сверления

= 25

рабочая зона – 400х450

мощность N= 2,2

масса, кг = 880

|

12

|

24

|

| 2М57

|

2

|

dmax

сверления

= 75

мощность N= 7,5

масса, кг = 10500

|

25

|

50

|

| 21104Н7Ф4

|

2

|

dmax

сверления

= 25

рабочая зона – 400х630

мощность N= 5,5

масса, кг = 8500

|

25

|

50

|

| Агрегатный

|

1

|

Набор отдельных комплектующих станка под конкретные размеры детали

|

25

|

25

|

| 7110

|

1

|

размеры стола – 900х1000

мощность N= 75

масса, кг = 27500

|

70

|

70

|

| 6Р11

|

1

|

размеры стола – 250х1000

мощность N= 5,5

масса, кг = 2360

|

12

|

12

|

| 6Р82Ш

|

1

|

размеры стола – 320х1250

мощность N= 7,5

масса, кг = 3300

|

25

|

25

|

| 6Р13

|

1

|

размеры стола – 400х1600

мощность N= 11

масса, кг = 4200

|

25

|

25

|

| 6550Ф3

|

2

|

размеры стола – 500х1000

мощность N= 8

масса, кг = 10490

|

50

|

100

|

| 6305Ф4

|

2

|

размеры стола – 500х1250

мощность N= 7,8

масса, кг = 14000

|

50

|

100

|

| 3Е710

|

1

|

размеры стола – 400х125

размеры круга – 200х32х76

мощность N= 4

масса, кг = 2300

|

25

|

25

|

| 3Д725

|

1

|

размеры стола – 2000х630

размеры круга – 500х305х100

мощность N= 30

масса, кг = 15500

|

40

|

40

|

| 3К228

|

1

|

dmax

заготовки

= 560

dmax

отверстия

= 200

мощность N= 5,5

масса, кг = 6900

|

25

|

25

|

| 3Е721Ф3-1

|

1

|

размеры стола – 630х320

размеры круга – 400х63х127

мощность N= 7,5

масса, кг = 6360

|

25

|

25

|

| Итого

|

23

|

|

|

728

|

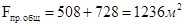

Исходя из данных таблиц 3.2 и 3.3, общая производственная площадь составит:

. .

4. Определение основного технологического маршрута обработки деталей на специализированных участках

На участке обработки тел вращения, использование оборудования наиболее полно отразит маршрут обработки зубчатого колеса.

005 Токарно-винторезная (карусельная, предварительная)

010 Термическая

015 Токарно-винторезная (карусельная, окончательная)

020 Вертикально-сверлильная (радиально-сверлильная)

025 Горизонтально-протяжная

030 Вертикально-фрезерная

035 Комплекс шлифовальных операций

040 Зубообработка

045 Слесарная

050 Термическая

055 Окончательное шлифование диаметров и торцов

060 Зубошлифовальная

065 Контрольная

На участке обработки корпусных деталей, расположение оборудования будет соответствовать типовому технологическому процессу обработки корпуса.

005 Фрезерная

010 Горизонтально-расточная

015 Продольно-строгальная

020 Термическая

025 Горизонтально-расточная с ЧПУ

030 Фрезерная

035 Продольно-строгальная

040 Радиально-сверлильная

045 Плоскошлифовальная

050 Внутришлифовальная

055 Слесарная

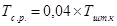

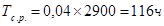

5. Расчет нормочасов сборки изделий на годовую программу выпуска

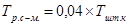

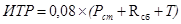

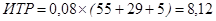

Для среднесерийного производства нормировочное время на общую сборку машины определяется по формуле:

6. Определение общей численности рабочего состава цеха

6.1 Определение количества основных производственных рабочих

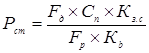

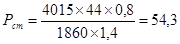

Количество станочников определяется по формуле:

, ,

где  =4015ч – действительный годовой фонд работы станка; =4015ч – действительный годовой фонд работы станка;

=44 шт – принятое количество станков; =44 шт – принятое количество станков;

=0,8 – средний коэффициент загрузки оборудования для среднесерийного типа производства; =0,8 – средний коэффициент загрузки оборудования для среднесерийного типа производства;

=1860 ч – действительный годовой фонд работы одного рабочего; =1860 ч – действительный годовой фонд работы одного рабочего;

=1,4 – коэффициент много станочного обслуживания , для среднесерийного типа производства. =1,4 – коэффициент много станочного обслуживания , для среднесерийного типа производства.

, ,

принимаем Р=55 чел.

Определение количества сборщиков

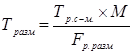

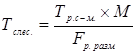

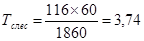

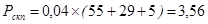

Пропускная способность стенда определяется по формуле:

где  =4015ч – действительный годовой фонд времени, для оборудованных стендов; =4015ч – действительный годовой фонд времени, для оборудованных стендов;

=2 – число рабочих смен в сутки =2 – число рабочих смен в сутки

- нормировочное время на общую сборку машины, ч - нормировочное время на общую сборку машины, ч

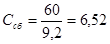

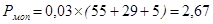

Количество стендов, необходимых для стационарной общей сборки годового количества машин определяется по формуле:

, ,

где  =60 шт. – количество машин по годовой программе выпуска. =60 шт. – количество машин по годовой программе выпуска.

, ,

принимаем Ссб=7 шт.

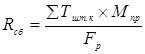

Количество рабочих–сборщиков для стационарной сборки машин определяется по формуле:

, ,

где М=60 шт – количество машин, собираемых в год;

, ,

принимаем Rcб=29 чел.

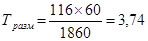

Определение количества разметчиков и слесарей-межоперационников

Трудоемкость разметочных работ определяется по формуле:

Численность разметчиков для среднесерийного типа производства определяется по формуле:

ч. ч.

принимаем Тразм=4 чел.

Трудоемкость межоперационных слесарных работ определяется по формуле:

Численность слесарей-межоперационников для среднесерийного типа производства определяется по формуле:

ч. ч.

принимаем Тслес.=4 чел.

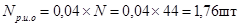

6.2 Определение численности вспомогательных рабочих

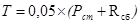

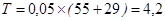

Численность вспомогательных рабочих для среднесерийного типа производства определяется по формуле:

, ,

принимаем Т=5 чел

6.3 Определение численности работников ИТР

Численность работников ИТР для среднесерийного типа производства определяется по формуле:

, ,

принимаем ИТР=9 чел.

6.4 Определение численности счетно-конторского персонала

Численность счетно-конторского персонала определяется по формуле:

, ,

принимаем Рскп=4 чел

6.5 Определение численности младшего обслуживающего персонала

Численность младшего обслуживающего персонала определяется по формуле:

, ,

принимаем Рмоп=3 чел

Ведомость работающих в цехе по категориям приведена в таблице 6.1

Таблица 6.1 - Ведомость работающих в цехе по категориям

| Категории работающих

|

Количество

|

| Производственные рабочие:

Основные:

- станочники

- сборщики

Разметчики

Cлесари-межоперационники

|

55

29

4

4

|

| Всего производственных рабочих

|

92

|

| Вспомогательные рабочие

|

5

|

| Всего рабочих

|

97

|

| ИТР

СКП

МОП

|

9

4

3

|

| Всего работающих

|

113

|

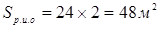

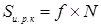

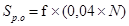

7. Определение общей площади сборочного участка

Площадь сборочного участка определяется по формуле:

, ,

где f = 20м2

– удельная площадь, соответствующая одному сборщику.

На этой площади размещается 13 сборочных стендов (см. п. 6.1.2.).

8. Определение площадей основных и вспомогательных площадей цеха

8.1 Площадь заточного отделения

где f = 10м2

– удельная площадь на один основной станок заточного отделения; N = 39 шт. – количество станков, обслуживаемых заточным отделением.

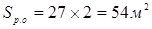

Определяем количество заточных станков:

Принимаем Nз.о.

= 3 шт.

8.2 Площадь отделения ремонта инструмента и оснастки

где f = 24м2

– удельная площадь на один основной станок ремонтного отделения при средней величине выпускаемой продукции.

N = 44 шт. – количество основных станков.

Определяем количество станков ремонтного отделения:

Принимаем Nр.и.о

= 2 шт.

8.3 Площадь инструментально - раздаточной кладовой

Принимаем, что на данной площади будет располагаться инструментально – раздаточная кладовая и кладовая приспособлений.

Площадь данного отделения определяется по формуле:

, ,

где f = 1,5 м2

– норма площади на единицу основного производственного оборудования в условиях серийного производства.

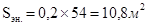

8.4 Площадь ремонтного отделения

где f = 27м2

– удельная площадь на один основной станок ремонтного отделения; N = 44 шт. – количество основных станков.

Определяем количество станков ремонтного отделения:

Принимаем Nз.о.

= 2 шт.

8.5 Площадь отделения энергетики

Определяется укрупнено:

Принимаем

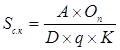

8.6 Площадь складских отделений цеха

Склад состоит из склада пруткового материала и склада заготовок.

Площадь склада пруткового материала определяют по формуле:

где А = 5 суток – запас хранения;

= 37,8 т – масса заготовок, которые обрабатываются на протяжении года. = 37,8 т – масса заготовок, которые обрабатываются на протяжении года.

D = 233 дня – количество рабочих дней в году;

q = 2,5 т/м2

– допустимая грузонопряженность площади склада;

К = 0,25 – коэффициент использования площади склада, учитывающий проходы и проезды.

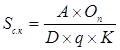

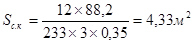

Площадь склада заготовок :

где А = 12 суток – запас хранения;

= 88,2 т – масса заготовок, которые обрабатываются на протяжении года.D = 233 дня – количество рабочих дней в году; = 88,2 т – масса заготовок, которые обрабатываются на протяжении года.D = 233 дня – количество рабочих дней в году;

q = 3 т/м2

– допустимая грузонопряженность площади склада;

К = 0,35 – коэффициент использования площади склада, учитывающий проходы и проезды.

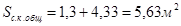

Общая площадь складского отделения составит:

Как видно из расчета, данная площадь слишком мала, чтобы обеспечивать потребности цеха, поэтому применяем укрупненный расчет.

Принимаем Sск=13м2

Склад готовых деталей так же определяем укрупнено:

Принимаем Sс.г.д=13м2

8.7 Площадь отделения смазочно-охлаждающей жидкости

Площадь данного отделения определяется укрупнено, в зависимости от количества основного оборудования.

- при количестве основного оборудования до 60 шт. - при количестве основного оборудования до 60 шт.

8.8 Площадь склада масел

8.9 Площадь отделения сбора и переработки стружки

Площадь данного отделения определяется укрупнено, в зависимости от количества основного оборудования.

- при количестве основного оборудования до 60 шт. - при количестве основного оборудования до 60 шт.

8.10 Площадь межоперационных складов

Определяется укрупнено и составляет 10% от общей производственной площади:

Принимаем Sм.ск=13м2

8.11 Площадь контрольного отделения

Площадь данного отделения определяется по формуле:

где  = 4 чел – количество контролеров (из расчета, что 1 контролер обслуживает 11 станков); = 4 чел – количество контролеров (из расчета, что 1 контролер обслуживает 11 станков);

f = 6 м2

- норма площади на одного контролера;

К = 1,7 – коэффициент, учитывающий расположение оборудования, инвентаря.

8.12 Площадь под магистральные проезды

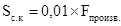

Она принимается в размере 15% от площади всех участков и отделений цеха.

Принимаем

9. Составление ведомостей площадей цеха

Рассчитанные площади участков, отделений и служб сведены в таблицу 9.1.

Таблица 9.1 – Ведомости площадей цеха

| №

|

Наименование участков, отделений и служб цеха

|

Площадь м2

|

| 1

|

Участок механической обработки тел вращения

|

508

|

| 2

|

Участок механической обработки корпусных деталей

|

728

|

| 3

|

Площадь сборочного участка

|

580

|

| 4

|

Площадь заточного отделения

|

30

|

| 5

|

Площадь отделения ремонта инструмента и оснастки

|

48

|

| 6

|

Площадь инструментально - раздаточной кладовой

|

66

|

| 7

|

Площадь ремонтного отделения

|

54

|

| 8

|

Площадь отделения энергетики

|

11

|

| 9

|

Площадь складских отделений цеха

|

13

|

| 10

|

Склад готовых деталей

|

13

|

| 11

|

Площадь отделения смазочно-охлаждающей жидкости

|

40

|

| 12

|

Площадь склада масел

|

15

|

| 13

|

Площадь межоперационных складов

|

13

|

| 14

|

Площадь отделения сбора и переработки стружки

|

75

|

| 15

|

Площадь контрольного отделения

|

41

|

| |

Общая площадь всех отделений цеха

|

2235

|

| 16

|

Площадь под магистральные проезды

|

336

|

| Всего

|

2571

|

10. Выбор грузоподъемного оборудования

В качестве грузоподъемного оборудования, используемого в цехе, принимаем:

- мостовые электрические краны;

- передаточные тележки;

- передаточные платформы;

- местные подъемники.

Мостовые электрические краны.

Их количество определяется по укрупненному расчету.

По данному расчету, один мостовой кран обслуживает 50м пролета цеха. Исходя из этого, на каждом пролете принимаем по 2 мостовых крана, грузоподъемностью 5 и 10т.

Передаточные тележки.

Они необходимы для транспортировки малогабаритных грузов средней тяжести между операциями вдоль магистрального проезда. Принимаем по 2 тележки грузоподъемностью 2т на каждом пролете цеха, что обеспечит быструю и эффективную передачу полуфабрикатов .

Передаточные платформы

Предназначены для передачи грузов с одного пролета на другой. Принимаем 2 платформы, грузоподъемностью 20т, по обеим сторонам цеха (в начале и в конце).

Местные подъемники

Данными подъемными устройствами оснащен участок сборки. Определяем их количество, из расчета, что один подъемник обслуживает 2 сборочных стенда – 13/2=6,5 шт. Принимаем 7 шт, грузоподъемностью 500 кг.

Список использованной литературы

1. Егоров М.Е. Основы проектирования машиностроительных заводов. - М.: Высш. шк., 1969. - 475 с.

2. Ямпольский Е.С. Проектирование машиностроительных заводов и цехов. - М.: Машиностроение, 1975. - 326 с.

3. Методичні вказівки до самостійної роботи з дисципліни «Механоскладальні дільниці і цехи в машинобудуванні» (для студентів спеціальності 7.090202) / Склад. А.А.Попівненко, С.А.Гончаров. – Стереотип. вид. - Краматорськ: ДДМА, 2004.–12 с.

4. Методичні вказівки до практичних занять з дисципліни «Механоскладальні дільниці і цехи в машинобудуванні» (для студентів спеціальності 7.090202) / Склад. А.А.Попівненко, С.А.Гончаров. – Стереотип. вид. - Краматорськ: ДДМА, 2004. – 28 стор.

5. Когут М. С. Механоскладальні цехи та дільниці у машинобудуванні : Підручник . – Львів: Видавництво Державного університету «Львівська політехніка», 2000. – 352 с.

|