| Министерство образования Республики Беларусь

УО «Могилевский государственный университет продовольствия»

Заочный факультет

Кафедра «Теплохладотехники»

Курсовой проект

На тему: «Рассчитать установку для сушки яблок»

Могилев, 2010 г.

Содержание

Введение

1 Состояние вопроса

2 Технические описания и расчёты

2.1 Описание принципа работы технологической схемы

2.2 Описание принципа работы проектируемого аппарата

2.3 Материальный расчет установки

2.4 Тепловой расчёт установки

2.5 Конструктивный расчёт барабанной сушилки

2.6 Расчёт и подбор комплектующего оборудования

2.6.1 Расчёт и подбор калориферов

2.6.2 Расчёт циклона СКЦН-34

2.7. Гидравлический расчёт линии воздуха и подбор вентилятора

Заключение

Список использованных источников

Введение.

Процессы сушки широко применяются в промышленности и сельском хозяйстве. Объектами сушки могут быть разнообразные материалы на различных стадиях их переработки (сырьё, полуфабрикаты, готовые изделия).

Сушкой называется процесс удаления из материала любой жидкости, в результате чего в нём увеличивается относительное содержание сухой части. На практике при сушке влажных материалов, в том числе пищевых продуктов, удаляют главным образом воду, поэтому под сушкой понимают процесс обезвоживания материалов.

Материалы сушатся с различной целью: для уменьшения массы (это удешевляет их транспортировку), увеличения прочности (керамические изделия, древесина), повышения теплоты сгорания (топливо), повышения стойкости при хранении и для консервирования (зерно, пищевые продукты, биопрепараты).

Большинство пищевых продуктов являются влажными телами, содержащими значительное количество воды. Вода входит в состав растительных и животных тканей и являются необходимой составной частью пищи человека. Однако избыток воды снижает питательную ценность пищевых продуктов, значительно удорожает их транспортировку и может вызвать порчу продуктов вследствие жизнедеятельности различных микроорганизмов в водной среде. Поэтому большинство пищевых продуктов подвергают сушке, в процессе которой их влажность значительно снижается.

Процесс тепловой сушки пищевых продуктов заключается в переводе влаги, находящейся в них, в парообразное состояние и удаление образующегося пара во внешнюю, окружающую продукты, среду.

По способу подвода теплоты к материалу различают сушилки конвективные, контактные (сушка на горячих поверхностях), с лучистым нагревом (терморадиационные), с нагревом токами высокой частоты, акустические. Наиболее широко в пищевой промышленности применяются конвективные сушильные установки, в которых сушильным агентом является нагретый воздух или смесь его с топочными газами. Продукты, используемые для питания человека, высушиваются воздухом.

Основные элементы установки - сушильная камера, где происходит собственно сушка, калорифер, в котором воздух нагревается перед поступлением в сушильную камеру, и вентилятор, обеспечивающий принудительную циркуляцию воздуха.

Широко используются в промышленности сушильные установки с возвратом (рециркуляцией) части отработанного воздуха, в этом случае свежий воздух смешивается с частью отработанного воздуха, поступающего из сушильной камеры, образуя смесь. Смесь вентилятором подается в калорифер, подогревается и направляется затем в сушильную камеру. Сушильные установки бывают с дополнительным подогревом воздуха непосредственно в сушильной камере и с промежуточным подогревом воздуха в калориферах, установленных в отдельных ее зонах. Сушка в этих установках протекает при более низкой и равномерной температуре воздуха в камере.

1 Состояние вопроса

В зависимости от свойств продукта подбирают способ подвода тепловой энергии (конвективный, контактный, радиационный и др.), а также давление внешней среды (атмосферное или вакуум). Широкое распространение находит как контактная, так и конвективная сушка с механическим перемешиванием и перемещением материала.

Часто используются барабанные сушилки, в работе и конструкции которых достигнут значительный прогресс. Например, для сушки и охлаждения сахара используется однобарабанная сушильная установка вместо ранее применявшейся двухбарабанной.

Большое распространение получили различные конструкции пневматических сушилок (трубы-сушилки, аэрофонтанные, которые нашли применение, например, в крахмальной промышленности и при сушке зерна). Хотя эти сушилки позволяют использовать сушильный агент высокой температуры, их недостатками являются большая высота установки и малое время пребывания частиц в сушилке. Поэтому они используются для сушки кристаллических продуктов, содержащих в основном легко удаляемую поверхностную влагу.

Модификацией пневматической сушилки, позволяющей уменьшить высоту, является сушилка с двойными, коаксиальными трубами. Подъем горячей аэросмеси в такой сушилке происходит по внутренней, а опускание – по внешней трубе.

Получил широкое применение метод сушки сыпучих материалов в кипящем слое, пригодный для высушивания материалов, содержащих связанную влагу. Установки с кипящим слоем просты в конструктивном оформлении, в эксплуатации, легко могут быть автоматизированы, в них можно совмещать процессы сушки и сепарации. Стоимость сушилки кипящего слоя низка по сравнению со стоимостью барабанных и ленточных конвейерных сушилок, а увеличенный расход энергии (по сравнению с барабанными сушилками) окупается ее преимуществами.

Интенсивное перемешивание в кипящем слое обуславливает высокий теплообмен и массообмен, высокую скорость и качество сушки. Процесс может быть осуществлен как по периодической, так и по непрерывной схеме.

Сушилки с псевдоожиженным слоем прямоугольного сечения позволяют получать более равномерное, чем у круглых сушилок, распределение времени пребывания продукта в сушильной камере и применяются для сушки продуктов, которые нельзя долго подвергать действию высокой температуры. Перед выгрузкой продукт продувается холодным воздухом.

Наряду с сушилка аэрокипящего слоя используются вибрационные сушилки. Виброкипящий слой создается как за счет аэродинамических свойств агента, так и воздействием на материал вибрационных колебаний. Он пригоден для сушки различных дисперсных материалов, в том числе для мелкодисперсных и слипающихся. Виброкипящий слой имеет преимущества перед аэрокипящим. В нем может создаваться во всем объеме перекрестный ток и противоток, что в аэрокипящем слое затруднительно интенсивной циркуляцией частиц.

Патентный поиск

РЖ ИСМ 77-11-95

(19) Япония (Jp) (12) В4 (11) 5-45874

(51) 5F26B17/10,25/00,F27B15/09

(65) 63-13198 (43) 880603 (40) 930712№5-1147

(21) 61-277567 (22) 861120

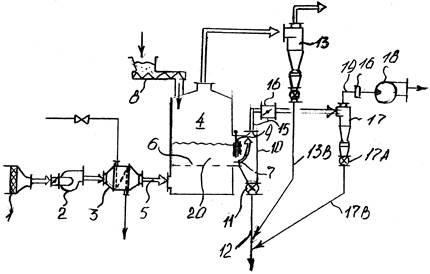

(54) Сушильная установка с кипящим слоем (рисунок 1)

(57) Установка содержит печь 4 с кипящим слоем, внутри которой размещена газораспределительная пластина 6, а с боковой стороны сформировано окно 7 для выгрузки изделий. В печь из воздухопровода 5 вводится поток горячего воздуха и из питателя подаются исходные изделия. Из печи в циклон 13 через выпускной патрубок 14 вместе с отходящими газами выгружаются малыми порциями обработанные изделия. Установка отличается тем, что отдельно от циклона 13 установлен вспомогательный циклон 17, соединенный с окном 7 посредством вспомогательной трубы 15 с заслонкой 16.

Переводчик С.Н. Смирнов

Рисунок 1

(19) Япония (Jp) (12) В4 (11) 5-45875

(51) 5F26B17/10,25/00,F27B15/09

(65) 63-13198 (43) 880603 (40) 930712№5-1147

(21) 61-277568 (22) 861120

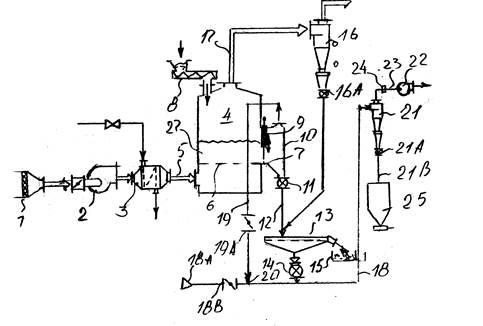

(54) Сушильная установка с кипящим слоем (рисунок 2)

(57) Установка содержит печь 4 с кипящим слоем, внутри которой размещена газораспределительная пластина 6, а с боковой стороны сформировано окно 7 для выгрузки изделий. В печь из воздухопровода 5 вводится поток горячего воздуха и из питателя подаются исходные изделия. Из печи в циклон 13 через выпускной патрубок 14 вместе с отходящими газами выгружаются малыми порциями обработанные изделия. Изделия, выгруженные из циклона 13, подаются в пневматическую транспортировочную трубу 18 и по ней – в циклон 21, установленный отдельно от циклона 16.Установка отличается тем, что окно 7 и средняя точка трубы 18 соединены между собой посредством байпасной трубы 19 с заслонкой 19А. Внутри трубы 18 между точкой присоединения трубы 19 и отверстием для выпуска воздуха установлен клапан 18В для регулирования расхода воздуха.

Переводчик С.Н. Смирнов.

Рисунок 2

(19) США (US) (12) А (11) 5294095

(51) 5F26B17/00

(52) 266-87

(40) 940315 Том 1160 №3

(54) Сушилка псевдоожиженного слоя с погруженными в слой инфракрасными лампами

(57) Сушилка содержит устройство, образующее некоторый объем для размещения слоя псевдоожиженных частиц заданной высоты. В названном объеме размещен слой псевдоожиженных частиц заданной высоты, в которой погружены инфракрасные лампы, направляющие излучение на окружающие их часы. Лампы разделены на несколько самостоятельно регулируемых зон, работающих независимо одна от другой, что позволяет изменить интенсивность ламп в различных зонах.

Переводчик Е.М. Нечуятова.

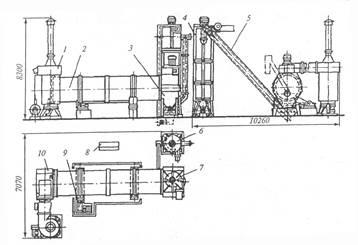

Барабанная сушильно-охладительная установка СБУ-1

предназначена для сушки и охлаждения сахара-песка.

Установка СБУ-1 (рис. 3) состоит из вращающегося барабана 8, опорно-приводной станции, в которую входит электродвигатель 18 и редуктор 20, установленные на раме 19, загрузочной головки 1 двух неподвижных кожухов 10, трубы с дефлектором 17 для отсоса обработавшего горячего воздуха.

Барабан 8 представляет собой стальной перфорированный цилиндр длиной около 10м, наклоненный в сторону движения сахара. В передней части барабана имеется распределительная царга 2 длиной 550 мм, внутри которой вварено десять лопаток 24, расположенных под углом 45° к образующей. Царга 2 обеспечивает равномерное распределение сахара, поступающего из загрузочной головки 1с помощью турникета 25. К торцу распределительного устройства по периметру крепится 24 секции фигурных лопаток (8 – по окружности, 3 – в длину).

Для увеличения жесткости секций и предотвращения прохода воздуха вдоль секции между фигурными лопатками ставят поперечные перегородки. Конфигурация лопаток обеспечивает возможность прохождения воздуха внутрь корпуса и в то же время не дает сахару просыпаться наружу. В конце барабана на фланце крепится ситовая часть 9 корпуса, предназначенная для отделения комков сахара.

На центральную часть перфорированного барабана надевают кожух 10, состоящий из крышки 4 и днища 5. По краям кожуха в специальных обоймах крепят кольцевые уплотнения из прямоугольного резинового шнура, препятствующие выходу воздуха в атмосферу. Кроме того, с двух сторон барабана имеются продольные уплотнения, обеспечивающие подачу воздуха только к сахару в барабане. На кожухе имеются четыре патрубка 3 для ввода горячего и холодного воздуха. На концевую часть барабана также ставят неподвижный кожух, имеющий сбоку патрубок для подачи холодного воздуха и на торцевой стенке – патрубок 14 для отсоса отработавшего воздуха. На той же торцевой стенке крепят трубу 17, проходящую через барабан до зоны горячего воздуха. Труба служит для отсоса воздуха. В нижней части кожуха имеются желоб 11 и турникет 15 для сухого охлажденного сахара-песка и желоб 12 и турникет 13 для вывода комков. Сушильный барабан приводится в движение через бандажи 6, установленные на металлоконструкциях 16, 23 и фрикционных роликах 22, вращающихся с помощью валов 21.

Сахар, загружаемый в аппарат через загрузочную головку и царгу, равномерно распределяется по фигурным элементам внутренней поверхности барабана и располагается сегментом, образуемым углом естественного откоса. Именно эта зона отделена продольными уплотнениями, обеспечивающими подачу воздуха только через слой сахара. Кроме интенсификации процессов влаго- и теплообмена, такой метод подачи воздуха способствует образованию псевдоожиженного слоя, поддерживая кристаллы сахара в полувзвешенном состоянии, что предохраняет их от истирания.

Горячий воздух подается через первые два патрубка (по ходу сахара), холодный – через два последних. Средний патрубок может быть использован или для горячего, или для холодного воздуха, что соответственно меняет длину сушильной или охладительной зоны.

Разделение отсоса горячего и холодного воздуха предотвращает возможность образования конденсационных паров и завихрений, повышающих скорость воздушного потока, в результате чего возможен унос кристаллов сахара.

В целях предотвращения запыления помещения нагнетание и отсос воздуха рассчитаны таким образом, что внутри барабана поддерживается разряжение.

Рис. 3. Барабанная сушильно-охладительная установка СБУ-1

2. Технические описания и расчёты.

2.1. Описание принципа работы технологической схемы.

Исходный продукт – яблоки, с содержанием влаги ωн

=85% и температурой θ1

=17,5°С, из бункера Б1

подается в шкафную сушилку ШС. Снизу в сушильную камеру вентилятором В нагнетается воздух, нагреваемый в калориферной батарее КБ. Воздух на входе в калориферную батарею имеет температуру t0

=21,6°С и относительную влажность φ0

=62 %. В калориферной батарее воздух нагревается до температуры t1

=130°С. Подогрев воздуха в калориферной батарее осуществляется за счёт конденсации греющего пара, имеющего температуру 160°С при давлении 0,618 МПа. Из верхней части сушильной камеры отработанный воздух с температурой t2

=49°С поступает на очистку от мелких частиц в циклон СК-ЦН-34 и далее выбрасывается в атмосферу. Сухой продукт с содержанием сухих веществ 92% и имеющий температуру θ2

=40°С из нижней части сушильной камеры поступает в бункер высушенного материала Б2

и далее на ленточный транспортёр, а из циклона СК-ЦН-34 – прямо на ленточный транспортёр.

2.2 Материальный расчёт установки.

Из уравнения материального баланса сушильной установки определим расход влаги W, удаляемый из высушиваемого материала:

Gк

=100 кг/ч =100/3600=0,028 кг/с,

кг/с, кг/с,

где Gк

– производительность установки по сухому веществу, кг/с

ωн

– начальная влажность продукта, %

ωк

– конечная влажность продукта, %.

ωн

=85%,

ωк

=12%.

2.3 Тепловой расчёт установки.

Определение основных параметров влажного воздуха.

К основным параметрам влажного воздуха относятся:

1. температура t,°С

2. относительная влажность воздуха φ,%

3. удельное влагосодержание х, кг/кг

4. энтальпия I, кДж/кг

Температуру и относительную влажность воздуха на входе в калорифер определяем по климатическим таблицам, для г. Минск летние условия /10/:

1. температура t0

=17,5°С,

2. относительная влажность φ0

=78%.

Удельное влагосодержание воздуха рассчитаем по формуле:

, ,

где 0,622 – отношение мольных масс водяного пара и воздуха,

Рн

– давление насыщенного водяного пара при данной температуре воздуха, Па

Рн

=1999,5 Па при t0

=17,5°С.

В – барометрическое давление воздуха, Па. (Для Европейской части СНГ принимается 745 мм рт. ст. = 99100 Па.)

Удельное влагосодержание воздуха на входе в калорифер:

, кг/кг , кг/кг

Т.к. подогрев воздуха в калорифере происходит при неизменном влагосодержании воздуха, то удельное влагосодержание воздуха на входе в калорифер тоже, что и на входе в сушилку:

, кг/кг , кг/кг

Энтальпия влажного воздуха представляет сумму энтальпий сухого воздуха и водяного пара, приходящегося на 1 кг сухого воздуха:

, ,

где Сс.в.

– средняя удельная теплоёмкость сухого воздуха, (при t<200°С Сс.в

.

=1,004 кДж/(кг.

К)),

t

– температура влажного воздуха, °С,

х

– удельное влагосодержание воздуха, кг/кг с.в.,

in

– удельная энтальпия перегретого пара, кДж/кг,

, ,

где r0

– удельная теплота парообразования воды, (при 0°С r0

=2500 кДж/кг),

cn

– средняя удельная теплоёмкость водяного пара, cn

=1,842 кДж/(кг.

К).

Рисунок 4 – Процесс сушки в I–x диаграмме

Энтальпия воздуха на входе в калорифер:

, кДж/кг , кДж/кг

Энтальпия воздуха на выходе из калорифера (на входе в сушилку):

, кДж/кг , кДж/кг

Удельное влагосодержание воздуха на выходе из сушилки:

Энтальпия воздуха на выходе из сушилки:

, кДж/кг , кДж/кг

Для наглядности строим процесс сушки в I-x диаграмме, которая приведена на рисунке 4. По состоянию наружного воздуха t0

и φ0

на диаграмме находим точку А

, по следующим параметрам t0

= 17,5°С и j0

= 78 %, и соответствующие ей теплосодержание I0

и влагосодержание х0

. Нагревание воздуха в калорифере происходит при постоянном влагосодержании (х0

=0,0099 кг/кг) до температуры t1

(точка В, со следующей температурой t1

=81°С и влагосодержанием j1

≈0,6%, энтальпия I1

=107,55 кДж/кг). По температуре воздуха на выходе из сушилки t2

находим точку С окончания теоретического сушильного процесса и значение х2

=0,027 кг/кг с температурой t1

=37°С и влагосодержанием j2

≈54% (соответственно определенные по диаграмме).

При дальнейших расчетах используем значения и параметры, найденные расчетным путем.

Тепловой расчёт сушилки.

Запишем уравнение внутреннего теплового баланса сушилки:

, ,

где  – разность между удельными приходом и расходом тепла непосредственно в сушильной камере, кДж/кг влаги; – разность между удельными приходом и расходом тепла непосредственно в сушильной камере, кДж/кг влаги;

– теплоемкость влаги во влажном материале при температуре θ1

=17,5°С, кДж/(кг.

К); – теплоемкость влаги во влажном материале при температуре θ1

=17,5°С, кДж/(кг.

К);

=4,19 кДж/(кг.

К); =4,19 кДж/(кг.

К);

qдоп

. –

удельный дополнительный подвод тепла в сушилку, кДж/кг влаги; при работе сушилки по нормальному сушильному варианту qдоп.

=0;

qт

.

– удельный расход тепла с транспортными средствами, кДж/кг влаги; в рассматриваемом случае qт.

=0;

qм.

– удельный расход тепла в сушилке с высушиваемым материалом:

, кДж/кг влаги , кДж/кг влаги

см

- теплоемкость высушенного материала:

, кДж/(кг.

К), , кДж/(кг.

К),

сс

- теплоемкость абсолютно сухого материала, кДж/(кг.

К);

сс

=0,86·4,190=3,603 кДж/(кг.

К);

qп

.

- удельные потери тепла в окружающую среду:

, кДж/кг влаги, , кДж/кг влаги,

l – удельный расход абсолютно сухого воздуха:

, кг возд./кг влаги, , кг возд./кг влаги,

I2

– энтальпия воздуха на выходе из сушилки, кДж/кг,

х2

– удельное влагосодержание воздуха на выходе из сушилки, кг/кг с.в.. Значение х2

находим по I-х диаграмме влажного воздуха, построив теоретический процесс сушки, и по нему рассчитываем значение I2

.

Теплоемкость высушенного материала:

, кДж/кг влаги , кДж/кг влаги

Удельный расход тепла в сушилке с высушиваемым материалом:

, кДж/кг влаги , кДж/кг влаги

Удельные потери тепла в окружающую среду:

, кДж/кг влаги , кДж/кг влаги

Разность между удельными приходом и расходом тепла непосредственно в сушильной камере:

, кДж/кг влаги , кДж/кг влаги

Расход воздуха на сушку:

, кг/с , кг/с

Средняя температура воздуха в сушилке:

Среднее влагосодержание воздуха в сушилке:

, кг/кг , кг/кг

Средняя плотность воздуха:

, кг/м3 , кг/м3

Средняя плотность водяных паров:

, кг/м3 , кг/м3

Средняя объемная производительность по воздуху:

, м3

/с , м3

/с

Удельный объем влажного воздуха:

, м3

/кг , м3

/кг

, м3

/кг , м3

/кг

Объемный расход влажного воздуха:

м3

/с м3

/с

м3

/с м3

/с

Расход тепла на сушку:

, кВт , кВт

2.4 Конструктивный расчёт шкафной сушилки.

Определим габаритные размеры. Загрузка на один противень

, ,

где l – длинна противня, принимаем l=2,05 м;

b – ширина противня, принимаем b=1,2 м;

nшт

– количество штучных изделий на 1м2

поверхности противня;

gшт

– масса штучного изделия, кг.

Принимаем размеры ломтиков яблок 5см×5см×1см. Следователь масса штучного изделия равна 0,025 кг. Количество ломтей яблок в вагонетке 400 шт.

Загрузка на вагонетку по влажному материалу:

, кг , кг

Вместимость сушильной камеры:

кг кг

кг. кг.

Определим количество вагонеток по влажному материалу:

Принимаем 5 вагонеток.

Ширина камеры:  ,м ,м

Длинна камеры:  , м; , м;

Высота камеры:

2.6. Расчёт и подбор комплектующего оборудования.

2.6.1. Расчёт и подбор калориферов.

Принимаем к установке калорифер КФБО-5, для которого:

1. площадь поверхности нагрева Fк

=26.88 м2

,

2. площадь живого сечения по воздуху fк

=0,182 м2

.

Площадь поверхности теплопередачи:

, м2 , м2

где Q – расчётное количество теплоты, необходимое для подогрева воздуха, кВт

Q =516,03 кВт

k – коэффициент теплопередачи от греющего теплоносителя к воздуху, Вт/(м2

·К)

, Вт/(м2

·К) , Вт/(м2

·К)

b, n – опытные коэффициенты,

b=16.47

n=0,456

ρν – массовая скорость воздуха в живом сечении калорифера, кг/(м2

·К)

ρν=10 кг/(м2

·К)

, Вт/(м2

·К) , Вт/(м2

·К)

Δtср.

– средняя разность температур греющего теплоносителя и воздуха, °С

, °С , °С

где Δt' – большая разность температур между температурами греющего пара и воздуха, °С

Δt'' – меньшая разность температур между температурами греющего пара и воздуха, °С

Для подогрева воздуха в калорифере используется греющий пар, имеющий при давлении 0,618 МПа. температуру 160°С.

, °С , °С

, °С , °С

,°С ,°С

Площадь поверхности теплопередачи:

, м2 , м2

Количество параллельно установленных калориферов:

, шт , шт

где L – расход воздуха, кг/с

L=1,91 кг/с

, шт , шт

Принимаем х=2

Уточняем массовую скорость воздуха в живом сечении калорифера:

, кг/(м2

·К) , кг/(м2

·К)

, Вт/(м2

·К) , Вт/(м2

·К)

, м2 , м2

Количество последовательно установленных калориферов:

, шт , шт

Принимаем y=2

Установочная площадь поверхности теплопередачи калориферной батареи:

, м2 , м2

Сопротивление калорифера:

, Па , Па

где

e, m – опытные коэффициенты,

e=0,43

m=1,94

, Па , Па

Сопротивление калориферной батареи:

, Па , Па

Конструктивные размеры калорифера КФБО-5.

| Модель и номер калори-фера

|

Размеры, мм

|

Трубная резьба штуцера, дюймы

|

n1

|

n2

|

| А

|

А1

|

А2

|

А3

|

Б

|

Б1

|

Б2

|

Б3

|

| КФБО-5

|

710

|

750

|

770

|

930

|

625

|

640

|

662

|

520

|

2

|

5

|

5

|

2.6.2. Расчёт циклона СКЦН-34.

Исходные данные:

Кол-во очищаемого воздуха при рабочих условиях:

V=2,042 м3

/с

Расчёт.

Оптимальная скорость газа в аппарате:

ωопт

=3 м/с

Необходимая площадь сечения циклона:

, м2 , м2

Диаметр циклона:

, м , м

N – кол-во циклонов,

N=1

Стандартное значение D=1000 мм Действительная скорость газа в циклоне:

, м/с , м/с

Коэффициент гидравлического сопротивления циклона:

- коэффициент гидравлического сопротивления одиночного циклона, - коэффициент гидравлического сопротивления одиночного циклона,

=1150. =1150.

К1

– поправочный коэффициент на диаметр циклона, К1

=1.

К2

– поправочный коэффициент на запылённость газа, К2

=0.93.

К3

– коэффициент, учитывающий дополнительные потери давления, К3

=0.

Потери давления в циклоне:

, Па , Па

Соотношение размеров в долях диаметра D циклона СК-ЦН-34.

| Наименование

|

|

Размер

|

| в долях

|

в мм

|

| Внутренний диаметр цилиндрической части

|

D

|

|

1000

|

| Высота цилиндрической части

|

Hц

|

0.4

|

400

|

| Высота конической части

|

Hк

|

2.6

|

2600

|

| Внутренний диаметр выхлопной трубы

|

d

|

0.22

|

220

|

| Внутренний диаметр пылевыпускного отверстия

|

d1

|

0.18

|

180

|

| Ширина входного патрубка

|

b

|

0.18

|

180

|

| Высота внешней части выхлопной трубы

|

hв

|

0.3

|

300

|

| Высота установки фланца

|

hфл

|

0.1

|

100

|

| Высота входного патрубка

|

a

|

0.4

|

400

|

| Длина входного патрубка

|

l

|

0.6

|

600

|

| Высота заглубления выхлопной трубы

|

hт

|

0.4

|

400

|

Минимальное время пребывания частиц в циклоне:

, с , с

L – длина пути, проходимого газовым потоком в циклоне, м.

, м , м

Скорость во входном патрубке:

, м/с , м/с

Принимаем νокр

=29 м/с

Скорость осаждения частиц:

, м/с , м/с

dч

=0.2·10-5 м

, м/с , м/с

Минимальное время пребывания частиц в циклоне:

, с , с

2.7. Гидравлический расчёт линии воздуха и подбор вентилятора.

Исходные данные:

L=1,91 кг/с, - массовый расход воздуха;

, м , м

Для трубопровода примем скорость движения воздуха w=25м/с.

Диаметр трубопровода равен

Относительная влажность φ0

=62%;

Рн

– давление насыщенного водяного пара при данной температуре воздуха, Па Рн

=2580 Па

Температура воздуха на участке 21,60

С.

Выбираем стальную трубу наружным диаметром 320 мм. Внутренний диаметр трубы d=320-12∙2=296 мм.

Фактическая скорость воздуха в трубе

Определение потерь.

Потери на трение:

Примем абсолютную шероховатость труб D=0,2×10-3 м, тогда относительная шероховатость трубы равна

Далее получим

Таким образом, в трубопроводе имеет место смешанное трение, и расчет l следует проводить по формуле

Потери на преодоление местных сопротивлений:

где

коэффициенты местных сопротивлений xвх.

вход трубу.

Потери давления на придание скорости потоку:

Общие потери напора

Гидравлическое сопротивление всей сети:

Подбор вентилятора.

Полезная мощность вентилятора:

Вт Вт

Мощность электродвигателя:

Вт Вт

Выбираем к установке:

1. вентилятор: марка ЦП-40-8К с DР=5000 Па и Q=4.2 м3

/с,

2. электродвигатель: марка 4А315S4 с N=60 кВт и hдв

=0.92.

Заключение.

Рассчитали барабанную сушилку для сушки сухарей панировочных с ωн

=28%. Производительность по исходному продукту 1000 кг/ч.

В результате расчёта получили сушилку с D=1,94 м, длиной 7,76 м. Продукт из сушилки выходит с ωк

=8% и температурой 400

С.

Для данной установки рассчитали калориферную батарею, состоящую из четырех калориферов КФБО-5 с F=26.88 м2

, f=0.182 м2

.

Для сухой очистки воздуха выходящего из сушилки, рассчитали циклон СКЦН-34 (диаметр D=1000 мм).

Трубопровод для воздуха сделали круглого сечения. Для подачи воздуха, по полезной мощности, подобрали вентилятор марки марка ЦП-40-8К с DР=5000 Па и Q=4.2 м3

/с и электродвигатель для вентилятора: марка 4А315S4 с N=60 кВт и hдв

=0.92.

Литература.

1) Гинзбург А.С. Расчёт и проектирование сушильных установок пищевой промышленности, Москва, Агропрмиздат, 1985 г.

2) Дытнерский Ю.И. Основные процессы и аппараты химической технологии. Пособие по проектированию, Москва, Химия, 1991 г.

3) Дытнерский Ю.И. Основные процессы и аппараты химической технологии. Пособие по проектированию, Москва, Химия, 1983 г. 272 с.

4) Павлов К.Ф. Романков П.Г. Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической промышленности.

5) Справочник по пыле и газоулавливанию. Под. ред. Русанова А.А. М., “Энергия” 1975 г. 296 с.

6) Стахеев И.В Пособие по курсовому проектированию процессов и аппаратов пищевых производств, Минск, Вс. школа, 1975 г.

7) Стабников В.Н. Проектирование процессов и аппаратов пищевых производств, Киев, В. школа, 1982 г.

8) Сажин В.С. Основы техники сушки. - М: Химия, 1984 г.

9) Гришин М.А. Установки для сушки пищевых продуктов. Справочник: М: Пищевая промышленность, 1989 г.

10) Интернет http://www.kishinev.info/climate/

|