| Государственный комитет Российской Федерации по рыболовству

КАМЧАТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра детали машин и основы конструирования

Курсовой проект

Редуктор цилиндрический двухступенчатый

Выполнил:

Руководитель проекта:

Петропавловск-Камчатский, 2009 г.

Содержание

Исходные данные

Расчет цилиндрических зубчатых передач

Выбор электродвигателя

Определение силовых и кинематических параметров привода

Выбор материала

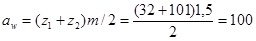

Расчет межосевого расстояния аw

Определение модуля зацепления

Определение параметров зацепления тихоходной (прямозубой) ступени

Определение параметров зацепления быстроходной (косозубой) передачи

Проверочный расчет второй передачи

Расчет открытых передач

Проверочный расчет

Расчет составляющих усилий в зацеплении

Проектный расчет валов

Эскизная компоновка редуктора

Предварительный выбор подшипников качения

Расчетная схема валов редуктора

Проверочный расчет подшипников

Проверочный расчет валов

Выбор сорта масла

Список литературы

Редуктор двухступенчатый, несоосный

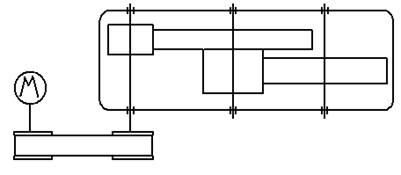

Кинематическая схема редуктора:

Дано

:

1. Сила на валу рабочей машины F

=1.5 H

2. Скорость движения приводного вала рабочей машины

3. Срок службы редуктора и режим его работы (постоянный, тяжелый)  ч

. ч

.

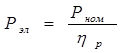

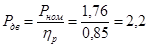

Формула определения требуемой мощности электродвигателя:

где:

Р - требуемая мощность электродвигателя, кВт

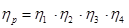

общий КПД привода общий КПД привода

- КПД закрытой передачи; - КПД закрытой передачи;

- КПД открытой передачи; - КПД открытой передачи;

- КПД подшипников. - КПД подшипников.

- КПД соединительных муфт; - КПД соединительных муфт;

По каталогу выбираем асинхронный короткозамкнутый двигатель мощностью Рэд

Р. Тип электродвигателя: АОЛ 2-31-4, с номинальной частотой вращения Р. Тип электродвигателя: АОЛ 2-31-4, с номинальной частотой вращения  об/мин

мощностью Рном

= 1,76 кВт. Мощность электродвигателя: об/мин

мощностью Рном

= 1,76 кВт. Мощность электродвигателя:

кВт кВт

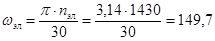

Угловую скорость электродвигателя определяем по формуле:

Где

номинальная угловая скорость вала электродвигателя, с-1

; номинальная угловая скорость вала электродвигателя, с-1

;

nэд

- номинальная частота вращения вала электродвигателя, об/мин;

с-1 с-1

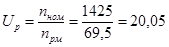

Определяем частоту вращения приводного вала np

м

:

Общее передаточное число привода Up

:

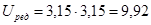

Определяем передаточные числа ступеней привода:

; ;  ; ;

при U

p

=

20,05,

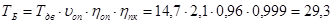

Вращающий момент на двигателе Тдв:

Вращающий момент на быстроходном валу:

Нм

. Нм

.

Вращающий момент на промежуточном валу Тпр

:

Нм

. Нм

.

Вращающий момент на тихоходном валу ТТ

:

Нм

. Нм

.

Вращающий момент на ременной передаче:

Нм

.

Нм

.

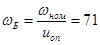

Угловая скорость на быстроходном валу:

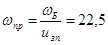

Угловая скорость на промежуточном валу:

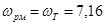

Угловая скорость на тихоходном валу:

Угловая скорость на ременной передаче:

Основные механические характеристики выбранных материалов зубчатых колес приведены в таблице 1.

| Деталь

|

Материал

|

Р-р

заготовок, мм

|

Термообработка

|

Н, вер.

|

|

|

|

|

|

| 1я ступень, прямозубая

Шестерня

|

Сталь45

|

Dпред=

125

Sпред=

80

|

У

|

305,5

|

890

|

650

|

380

|

25

|

385,8

|

| Колесо

|

У

|

285,5

|

890

|

650

|

380

|

20

|

122,8

|

| 2я ступень, косозубая

Шестерня

|

Сталь45

|

Dпред=

125

Sпред=

80

|

У

|

248,5

|

780

|

540

|

335

|

16,5

|

122,5

|

| Колесо

|

Любые размеры

|

Н

|

193

|

600

|

320

|

260

|

10

|

38,9

|

| Деталь

|

|

|

|

[ ] F0 ] F0

|

[ ] F ] F

|

[ ] Н0 ] Н0

|

[ ] Н ] Н

|

| 1я ступень, прямозубая

Шестерня

|

1

|

4

|

1

|

310

|

310

|

616,9

|

617

|

| Колесо

|

1

|

4

|

1

|

294

|

294

|

580,9

|

580,9

|

| 2я ступень, косозубая

Шестерня

|

1

|

4

|

1

|

310

|

310

|

520

|

520

|

| Колесо

|

1

|

4

|

1

|

199

|

199

|

414

|

414

|

[ ] ср

=0,45 ([ ] ср

=0,45 ([ ] Н1

+ [ ] Н1

+ [ ] H2

) = 420 ] H2

) = 420

Таблица данных.

| Наименование, единица измерения

|

Обозначение

|

Значение

|

| Требуемая мощность электродвигателя, кВт

|

Р

|

2,2

|

| Общее передаточное число редуктора

|

|

20,5

|

| Передаточное число закрытых передач

|

|

3,15

|

| Передаточное число открытой передачи

|

|

2,1

|

| Крутящий момент на тихоходном валу, Нм

|

|

263,4

|

| Крутящий момент на промежуточном валу, Нм

|

|

88

|

| Крутящий момент на быстроходном валу, Нм

|

|

29,3

|

| Угловая скорость тихоходного вала,

|

|

7,16

|

| Угловая скорость промежуточного вала,

|

|

22,5

|

| Угловая скорость быстроходного вала,

|

|

71

|

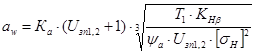

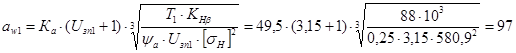

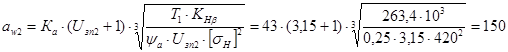

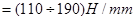

По условию контактной прочности:

, ,

где:

а

w

- Межосевое расстояние, мм;

Ка

= 49,5 для прямозубых колес, (Н/мм2

);

Ка

= 43 для косозубых колес, (Н/мм2

),

принимая ориентировочно β = 10°…15°;

Т1

- крутящий момент на валу шестерни,  ; ;

Т1

= Тзп1

для первой передачи;

Т1

= Тзп2

для второй передачи;

для первой передачи:

- коэффициент неравномерности распределения нагрузки по длине зуба; - коэффициент неравномерности распределения нагрузки по длине зуба;

- коэффициент ширины венца колеса; - коэффициент ширины венца колеса;

для второй передачи:

Тогда:

мм

мм

мм

мм

Полученные значения округляем до стандартного:

aw

1

= 100 мм

aw

2

= 150 мм

Модуль зацепления:

; ;

где:

- вспомогательный коэффициент для прямо/косозубых передач; - вспомогательный коэффициент для прямо/косозубых передач;

- ширина венца колеса; - ширина венца колеса;

- делительный диаметр колеса; - делительный диаметр колеса;

; ;

Модуль зацепления для тихоходной и быстроходной ступени:

, ,

полученные значения модуля зацепления m округляем до стандартного по таблице:

Модули зацепления, мм

(по СТ СЭВ 310-76)

| I ряд

|

1,0

|

-

|

1,5

|

2,0

|

2,5

|

3,0

|

4,0

|

5,0

|

6,0

|

8,0

|

| II ряд

|

1,25

|

1,375

|

1,75

|

2,25

|

2,75

|

3,5

|

4,5

|

5,5

|

7,0

|

9,0

|

Принимаем:  , ,

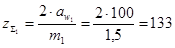

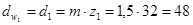

Предварительно суммарное число зубьев

Число зубьев шестерни

Число зубьев шестерни:

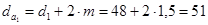

Число зубьев колеса:

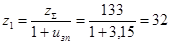

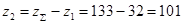

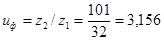

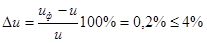

Определяем фактическое передаточное число  и проверяем его отклонение и проверяем его отклонение  от заданного: от заданного:

; ;

Условие соблюдается.

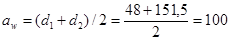

Определяем фактическое межосевое расстояние:

мм мм

Диаметры делительной и начальной окружностей шестерни и колеса

мм

мм

мм

мм

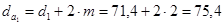

Диаметры окружностей вершин зубьев шестерни и колеса

мм

мм

мм

мм

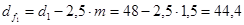

Диаметры окружностей впадин зубьев шестерни и колеса

мм мм

мм мм

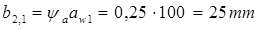

Рабочая ширина венца колеса и шестерни:

мм мм

мм мм

Проверочный расчет первой передачи:

Проверяем межосевое расстояние:

Проверяем пригодность заготовок колес:

Условие пригодности заготовок колес:

; ;

Диаметр заготовки шестерни  мм мм

Размер заготовки колеса  мм мм

Условия соблюдаются

Проверяем контактные напряжение  , ,

Где:

К= 463 - Вспомогательный коэффициент для прямозубой передачи;

окружная сила в зацеплении; окружная сила в зацеплении;

= 1 - коэффициент, учитывающий распределение нагрузки между зубьями; = 1 - коэффициент, учитывающий распределение нагрузки между зубьями;

- коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи

; ;

9 степень точности

Допускаемая нагрузка передачи не более 100%, следовательно условие соблюдается.

Проверить напряжение изгиба зубьев шестерни и колеса:

Где:

m - модуль зацепления, мм;

- ширина зубчатого венца колеса, мм; - ширина зубчатого венца колеса, мм;

- окружная сила в зацеплении, Н; - окружная сила в зацеплении, Н;

= 1 - коэффициент, учитывающий распределение нагрузки между зубьями; = 1 - коэффициент, учитывающий распределение нагрузки между зубьями;

= 1 - коэффициент неравномерности нагрузки по длине зуба; = 1 - коэффициент неравномерности нагрузки по длине зуба;

= 1,28 коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи; = 1,28 коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи;

- коэффициенты формы зуба шестерни и колеса; - коэффициенты формы зуба шестерни и колеса;

- коэффициент, учитывающий наклон зуба - коэффициент, учитывающий наклон зуба

и и  - допустимые напряжения изгиба шестерни и колеса, - допустимые напряжения изгиба шестерни и колеса,  ; ;

Условие соблюдается, т.к.  и и  . .

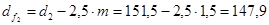

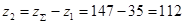

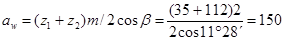

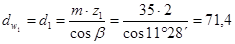

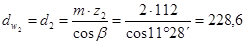

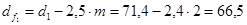

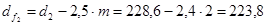

Суммарное число зубьев:

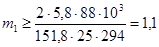

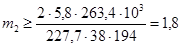

Число зубьев шестерни:

Число зубьев колеса:

Уточняем действительную величину угла наклона зубьев для косозубых передач:

11°28΄ 11°28΄

Необходимое условие  выполняется. выполняется.

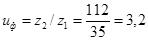

Определяем фактическое передаточное число  и проверяем его отклонение и проверяем его отклонение  от заданного: от заданного:

; ;

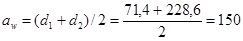

Условие соблюдается. Определяем фактическое межосевое расстояние:

мм мм

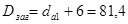

Диаметры делительной и начальной окружностей шестерни и колеса

мм

мм

мм

мм

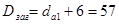

Диаметры окружностей вершин зубьев шестерни и колеса

мм

мм

мм

мм

Диаметры окружностей впадин зубьев шестерни и колеса

мм мм

мм мм

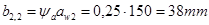

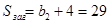

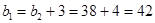

Рабочая ширина венца колеса

мм мм

мм мм

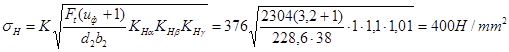

Проверяем межосевое расстояние:

Проверяем пригодность заготовок колес:

Условие пригодности заготовок колес:

; ;

Диаметр заготовки шестерни  мм мм

Размер заготовки колеса  мм мм

Условия соблюдаются

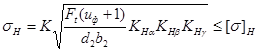

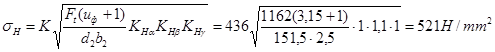

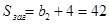

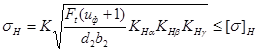

Проверяем контактные напряжение  , ,

Где:

К= 463 - Вспомогательный коэффициент для косозубой передачи;

окружная сила в зацеплении; окружная сила в зацеплении;

= 1,1 - коэффициент, учитывающий распределение нагрузки между зубьями; = 1,1 - коэффициент, учитывающий распределение нагрузки между зубьями;

- коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи

; 9 степень точности ; 9 степень точности

Допускаемая нагрузка передачи не более 10%, следовательно условие соблюдается.

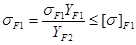

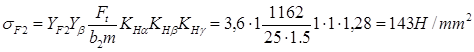

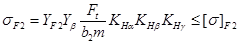

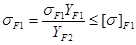

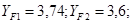

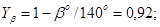

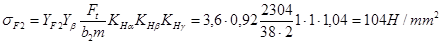

Проверить напряжение изгиба зубьев шестерни и колеса:

Где: m - модуль зацепления, мм;  - ширина зубчатого венца колеса, мм; - ширина зубчатого венца колеса, мм;  - окружная сила в зацеплении, Н; - окружная сила в зацеплении, Н;

= 1 - коэффициент, учитывающий распределение нагрузки между зубьями; = 1 - коэффициент, учитывающий распределение нагрузки между зубьями;

= 1 - коэффициент неравномерности нагрузки по длине зуба; = 1 - коэффициент неравномерности нагрузки по длине зуба;

= 1,04 коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи; = 1,04 коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи;

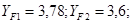

- коэффициенты формы зуба шестерни и колеса; - коэффициенты формы зуба шестерни и колеса;

- коэффициент, учитывающий наклон зуба - коэффициент, учитывающий наклон зуба

и и  - допустимые напряжения изгиба шестерни и колеса, - допустимые напряжения изгиба шестерни и колеса,  ; ;

Условие соблюдается, т.к.  и и  . .

1. Определяем расчетный диаметр ведущего шкива  , Клиновой ремень сечения А (по номограмме): , Клиновой ремень сечения А (по номограмме):

2. Определяем диаметр ведомого шкива  , мм: , мм:

Где:  - передаточное число открытой передачи, - передаточное число открытой передачи,  - коэффициент скольжения ( - коэффициент скольжения ( ) )

Из стандартного ряда выбираем

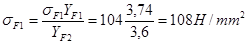

3. Определяем ориентировочно межосевое расстояние

Где  - высота сечения клинового ремня. - высота сечения клинового ремня.

4. Определяем расчетную длину ремня

5. Уточняем значение межосевого расстояния по стандартной длине:

6. Определяем угол обхвата ремнем ведущего шкива a1, град:

условие выполняется. условие выполняется.

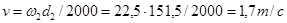

7. определяем скорость ремня : :

Где  - допускаемая скорость для клиновых ремней - допускаемая скорость для клиновых ремней  . .

8. определяем частоту пробегов ремня

Где  - допускаемая частота пробегов ремня = 30 - допускаемая частота пробегов ремня = 30

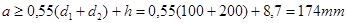

9. Определяем допускаемую мощность, передаваемую одним клиновым ремнем

- допускаемая приведенная мощность, выбирается в зависимости от типа ремня, его сечения, - допускаемая приведенная мощность, выбирается в зависимости от типа ремня, его сечения,

скорости и диаметра ведущего шкива, С - поправочные коэффициенты.

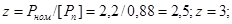

10. Определяем число клиньев поликлинового ремня z:

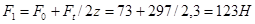

11. Определяем силу предварительного натяжения

12. Определяем окружную силу

13. Определяем силы натяжения ведущей  и ведомой и ведомой  ветвей: ветвей:

, ,

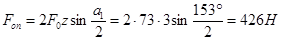

14. Определяем силу давления вала

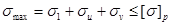

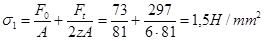

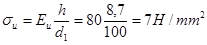

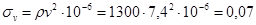

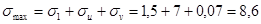

Проверяем прочность ремня по максимальным напряжениям в сечении ведущей ветви:

Где а)  - напряжения растяжения, Н/ - напряжения растяжения, Н/

б)  - Напряжения изгиба, Н/ - Напряжения изгиба, Н/

в)  - Напряжение центробежных сил, Н/ - Напряжение центробежных сил, Н/

Н/ Н/

г)  =10 Н/ =10 Н/ - для клиновых ремней - для клиновых ремней

Н/ Н/

Условие соблюдается, так как

Составим табличный ответ:

| Параметр

|

Значение

|

Параметр

|

Значение

|

| Тип ремня

|

Клиновой

|

Число пробегов ремня

|

9,2

|

| Сечение ремня

|

А

|

Диаметр ведущего шкива

|

100

|

| Количество ремней

|

3

|

Диаметр ведомого шкива

|

200

|

| Межосевое расстояние

|

209

|

Максимальное напряжение

|

8,6

|

| Длина ремня

|

900

|

Начальное напряжение ремня

|

73

|

| Угол обхвата

|

153°

|

Сила давления ремня на вал

|

426

|

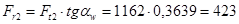

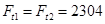

Для первой ступени (цилиндрическая, прямозубая):

На колесе. Окружная сила:

Н Н

Радиальная сила:

Н Н

где

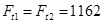

На шестерне:

Окружная сила:

Н Н

Радиальная сила:

Н Н

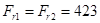

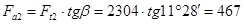

Для второй ступени (цилиндрическая, косозубая):

На колесе

Окружная сила:

Н Н

Радиальная сила:

Н Н

где  , ,  . .

Осевая сила угла наклона:

Н

.

Н

.

На шестерне:

Окружная сила:

Н Н

Радиальная сила:

Н Н

Осевая сила угла наклона:

Н

.

Н

.

Для клиноременной передачи:

Радиальная сила:

Выбор материалов валов и их механические характеристики.

| Вал

|

Марка стали

|

|

Термообработка

|

Твердость заготовки

|

|

|

|

|

| Быстроходный

|

45

|

125

|

У

|

235…262

|

780

|

540

|

| Промежуточный

|

45

|

125

|

У

|

235…262

|

780

|

540

|

| Тихоходный

|

45

|

125

|

У

|

235…262

|

780

|

540

|

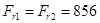

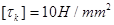

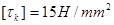

Выбор допускаемых напряжений на кручение.

Быстроходный вал

Промежуточный вал

Тихоходный вал

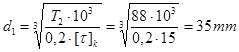

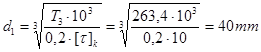

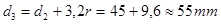

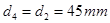

Определяем геометрические параметры ступеней валов.

Быстроходный вал - шестерня цилиндрическая;

Первая ступень под элемент открытой передачи. (шкив)

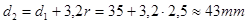

Вторая ступень под уплотнение крышки с отверстием и подшипник.

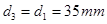

Третья ступень под шестерню.

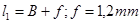

- определяется графически на эскизной компоновке. - определяется графически на эскизной компоновке.

Четвертая ступень под подшипник.

Промежуточный вал;

Первая ступень под подшипник

Вторая ступень под шестерню и колесо.

- определяется графически на эскизной компоновке. - определяется графически на эскизной компоновке.

Третья ступень под подшипник.

, ,

Тихоходный вал;

Первая ступень под элемент открытой передачи. (шкив)

Вторая ступень под уплотнение крышки с отверстием и подшипник.

Третья ступень под колесо.

- определяется графически на эскизной компоновке. - определяется графически на эскизной компоновке.

Четвертая ступень под подшипник.

Быстроходный вал:

Выбираем радиальные шариковые однорядные подшипники 106, особо мягкая серия.

Промежуточный вал: 107

Тихоходный вал: 109

| Вал

|

Размеры

Ступеней

|

Подшипники

|

|

|

|

|

|

Типо-

размер

|

dхDхB, мм

|

Динамическая

грузоподъемность

|

Статическая

грузоподъемность

|

|

|

|

|

|

| Быстроходный

|

24

|

30

|

36

|

30

|

105

|

30х52х13

|

13,3

|

6,8

|

| 36

|

45

|

-

|

14

|

| Промежуточный

|

35

|

43

|

35

|

-

|

107

|

35х62х14

|

15,9

|

8,5

|

| 21

|

-

|

21

|

-

|

| Тихоходный

|

40

|

45

|

55

|

45

|

109

|

45х75х16

|

21,2

|

12,2

|

| 48

|

56

|

-

|

17,6

|

Быстроходный вал.

Вертикальная плоскость:

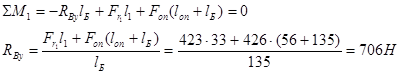

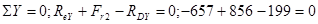

Определяем опорные реакции:

Проверка

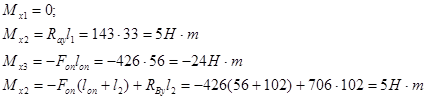

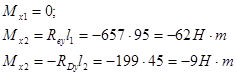

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

Горизонтальная плоскость:

Определяем опорные реакции:

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

Строим эпюру крутящих моментов:

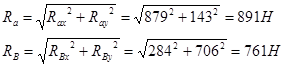

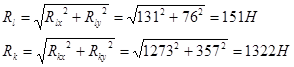

Определяем суммарные радиальные реакции

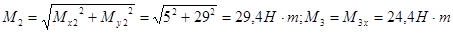

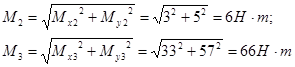

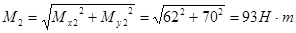

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

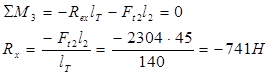

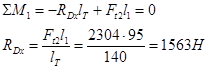

Промежуточный вал

Вертикальная плоскость:

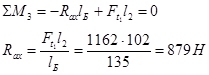

Определяем опорные реакции:

Проверка

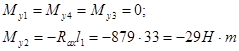

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

Горизонтальная плоскость.

Определяем опорные реакции:

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

Строим эпюру крутящих моментов:

Определяем суммарные радиальные реакции

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

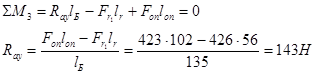

Тихоходный вал

Вертикальная плоскость:

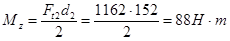

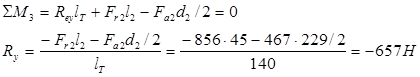

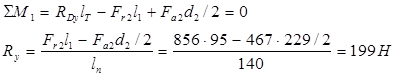

Определяем опорные реакции:

Проверка

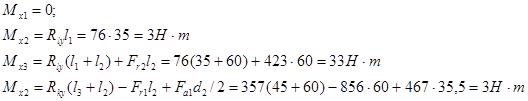

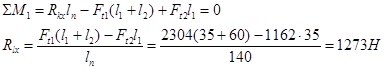

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

Горизонтальная плоскость:

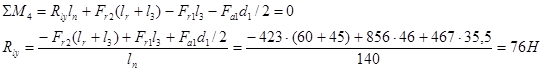

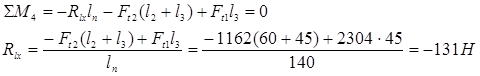

Определяем опорные реакции:

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

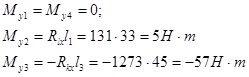

Строим эпюру крутящих моментов:

Определяем суммарные радиальные реакции

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

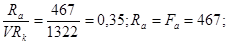

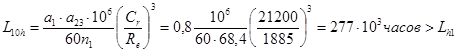

Быстроходный вал (106)

Определяем отношение V=1 - коэффициент вращения.

Определяем отношение

По таблице находим: e=0,14 Y=2,6; по соотношению выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника: выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника:

Определяем динамическую грузоподъемность

Подшипник пригоден. Определяем долговечность подшипника

Условие выполнено

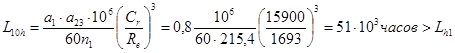

Промежуточный вал (107)

Определяем отношение V=1 - коэффициент вращения.

Определяем отношение

По таблице интерполированием находим: e=0,26 Y=1,74;

По соотношению выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника: выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника:

Определяем динамическую грузоподъемность

Подшипник пригоден. Определяем долговечность подшипника

Условие выполнено

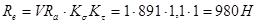

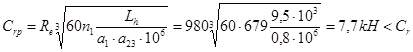

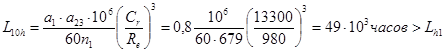

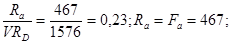

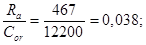

Тихоходный вал (109)

Определяем отношение V=1 - коэффициент вращения.

Определяем отношение

По таблице интерполированием находим: e=0,24 Y=1,9;

По соотношению выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника: выбираем формулу и определяем эквивалентную динамическую нагрузку наиболее нагруженного подшипника:

Определяем динамическую грузоподъемность

Подшипник пригоден. Определяем долговечность подшипника

Условие выполнено

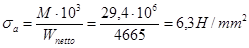

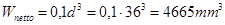

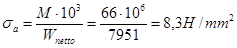

Быстроходный вал

Сечение А-А

Определить напряжение в сечении А-А

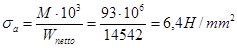

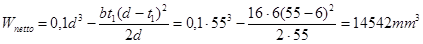

Нормальные напряжения изменяются оп симметричному циклу.

Где  ; ;

М - суммарный изгибающий момент в этом сечении.

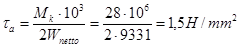

Касательные напряжения изменяются по нулевому циклу

Где  ; ;

М - крутящий момент в этом сечении.

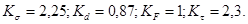

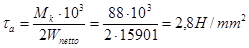

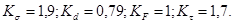

Определить коэффициент концентрации нормальных и касательных напряжений.

Где  (по таблице) (по таблице)

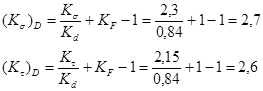

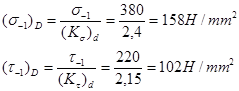

Определить пределы выносливости в расчетном сечении.

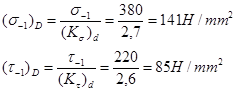

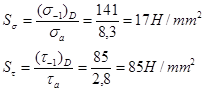

Определить коэффициенты запаса прочности по нормальным и касательным напряжениям.

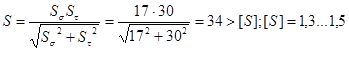

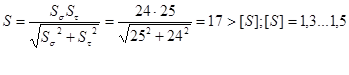

Определить общий коэффициент запаса прочности.

Условие выполнено.

Промежуточный вал

Сечение Б-Б

Определить напряжение в сечении Б-Б

Нормальные напряжения изменяются оп симметричному циклу.

Где  ; ;

М - суммарный изгибающий момент в этом сечении.

Касательные напряжения изменяются по нулевому циклу

Где  ; ;

М - крутящий момент в этом сечении.

Определить коэффициент концентрации нормальных и касательных напряжений.

Где  (по таблице) (по таблице)

Определить пределы выносливости в расчетном сечении.

Определить коэффициенты запаса прочности по нормальным и касательным напряжениям.

Определить общий коэффициент запаса прочности.

Условие выполнено.

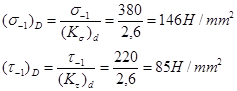

Тихоходный вал

Сечение В-В

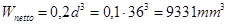

Определить напряжение в сечении В-В

Нормальные напряжения изменяются оп симметричному циклу.

Где  ; ;

М - суммарный изгибающий момент в этом сечении.

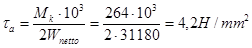

Касательные напряжения изменяются по нулевому циклу

Где  ; ;

М - крутящий момент в этом сечении. Определить коэффициент концентрации нормальных и касательных напряжений.

Где  (по таблице). Определить пределы выносливости в расчетном сечении. (по таблице). Определить пределы выносливости в расчетном сечении.

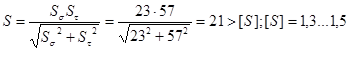

Определить коэффициенты запаса прочности по нормальным и касательным напряжениям.

Определить общий коэффициент запаса прочности.

Условие выполнено.

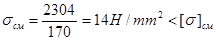

Проверочный расчет шпонок

Промежуточный вал, шпонка 12х8х45

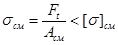

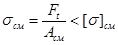

Условие прочности:

определяем рабочую длину шпонки:

Определяем площадь смятия:

проверяем условие прочности:

Условие выполняется.

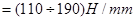

Промежуточный вал, шпонка 16х10х60

Условие прочности:

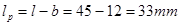

определяем рабочую длину шпонки:

Определяем площадь смятия:

проверяем условие прочности:

Условие выполняется.

Смазывание редуктора.

Способ смазывания.

Применяем непрерывное смазывание жидким маслом картерным непроточным способом (окунанием)

Выбор сорта масла.

Зависит от значения расчетного контактного напряжения и фактической окружной скорости колес. По таблице выбираем масло индустриальное 4-Г-А-46

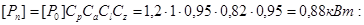

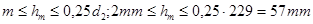

Определение уровня масла.

При окунании в масляную ванну цилиндрического колеса:

Контроль уровня масла.

Уровень масла, находящегося в корпусе редуктора, контролируем круглым маслоуказателем.

1. Кудрявцев В.Н. «Курсовое проектирование деталей машин». - Л.: Машиностроение, 1984.

2. Ануриев И.В. «Справочник конструктора - машиностроителя». - Л.: Машиностроение, 1985.

3. Янсон А.А. «Расчет цилиндрических зубчатых передач» методические указания к курсовому проекту по деталям машин для студентов всех специальностей. - Л.: 1991.

4. Янсон А.А. «Конструирование зубчатого редуктора» методические указания к курсовому проекту. - Л.: 1985.

|