КУРСОВИЙ ПРОЕКТ

З ДИСЦИПЛІНИ: "ТЕПЛОТЕХНОЛОГІЧНІ ПРОЦЕСИ І УСТАНОВКИ ПРОМИСЛОВИХ ПІДПРИЄМСТВ"

НА ТЕМУ: "ТЕПЛОВИЙ РОЗРАХУНОК КАМЕРНОЇ ТЕРМІЧНОЇ

ПЕЧІ З НЕРУХОМИМ ПОДОМ"

2009

Зміст

Вступ

1. Теоретичні відомості

1.1 Термічна піч

1.2 Камерна термічна піч

1.3 Камерна термічна піч з нерухомим подом

2. Розрахунок теплообміну в робочому просторі печі

2.1 Визначення геометричних параметрів випромінювання

2.2 Визначення ступеня чорноти газу

2.3 Визначення коефіцієнта випромінювання системи "газ-кладка-метал"

2.4 Визначення приведеного коефіцієнта випромінювання системи “піч-метал”

3. Тепловий баланс печі

3.1 Видаткові статті теплового балансу печі

3.2 Прибуткові статті теплового балансу печі

3.3 Годинна витрата палива

4. Теплова потужність и к.к.д. печі

5. Визначення розмірів димовідводящих каналів

Висновок

Література

Курсовий проект, присвячений проектуванню камерної термічної печі з нерухомим подом.

У цілому курсовий проект по являє собою закінчену розрахунок камерної термічної печі з нерухомим подом, виконаний студентом з використанням літератури, методичних указівок, проектної документації і консультацій кафедри.

Основний зміст розрахунково-пояснювальної записки включає наступні розділи:

Введення. Призначення і короткий опис камерної термічної печі.

Теплотехнічні, конструктивні та інші розрахунки.

Усі розрахункові формули даються на початку в алгебраїчному вираженні, потім йде підстановка величин у тім порядку, у якому ці величини позначені у формулі і виробляється результат розрахунку.

Графічна частина проекту складається з одного креслення загального виду камерної термічної печі. Загальний вид печі зображується в двохпроекціях.

Метою курсового проекту є вивчення роботи камерної термічної печі з нерухомим подом та розрахунок її основних параметрів.

ВИХІДНІ ДАНІ

для розрахунку камерної термічної печі з нерухомим подом

| N п/п |

Характеристики технології |

Величина |

| 1 |

Застосовуване паливо

|

Суміш коксового і генераторного газів

з теплотою згоряння Qн

р. см

. = 9,0 МДж / м3

|

| 2 |

Вид термообробки |

Нагрів під загартування

|

| 3 |

Розміри виробів, які нагріваються,

(lxbxs) мм

|

550 х 230 х 160 (мм) |

| 4 |

Спосіб укладання заготівок |

На поду печі з зазорами |

| 5 |

Кількість заготівок у печі |

18 |

| 6 |

Початкова температура металу |

t = 15°С |

| 7 |

Кінцева температура поверхні заготівок |

tп. к.

= 900°С |

| 8 |

Кінцевий перепад температур по перетину заготівок |

Δtк

= 7°С |

Склад палива в об'ємних відсотках

| Паливо |

H2

|

CO |

CH4

|

C2

H4

|

CO2

|

H2

S |

O2

|

N2

|

C2

H6

|

W, г/м3

|

| Коксовий газ |

56,0 |

7,5 |

22,4 |

2,9 |

2,3 |

0,5 |

0,5 |

7,6 |

0,3 |

24 |

| Генераторний газ |

13,3 |

26,2 |

2,7 |

- |

4,7 |

0,2 |

0,1 |

52,6 |

0,2 |

15 |

Термічна піч - піч для термічної обробки металевих виробів. Термічні печі класифікуються з технологічних ознак та призначенням (гартівні, цементні та ін), за способом нагріву (електричні, полум'яні, непрямого нагріву), за середовищі робочого простору (повітря, газова контрольована середу, рідка середа), по конструкції (камерні, ковпакові, ванни і т.д.), за режимом роботи (періодичного і безперервної дії).

У процесі термічної обробки підвищується якість виробів або повідомляються додаткові властивості, що забезпечує скорочення розходу металу в процесі експлуатації. Термічній обробці піддаються всі види гарячекатаного і холоднокатаного прокату: лист, куточок, дріт, рельс, труба, швелер, стрічка та ін.

Види термічної обробки:

1) сортовий прокат - повний і ізотермічний отжиг, нормалізація, закалка (Патентування);

2) гарячекатаний лист:

а) нормалізація або гартування з подальшим

відпусткою;

б) отжиг або високий відпуск;

3) рейки - нормалізація, ізотермічна витримка, відпуск;

4) холоднокатаний лист і стрічка - рекрісталлізаційний отжиг.

Всі види термообробки можна розділити на дві великі групи:

1) простий нагрів до певної температури з наступною видачею у повітря (нормалізація) або в рідкі середовища (гарт). Приклад режиму - на рис.1.1а;

2) нагрівання до певної температури з наступною тривалою ізотермічною витримкою і, на завершення, регламентованим охолодженням або охолодженням разом з піччю (отжиг). Приклад режиму - на рис.1.1б.

Рис 1.1 - Характерні режими термообробки в термічних печах:

а - закалка (індекс "з") і нормалізація (індекс "н") у прохідної печі;

б - отжиг в камерній печі;

tГ

- температура диму; t0

- початкова температура металу;

tП

- температура поверхні металу; tС

- температура в середині металу;

qпτ

- щільність теплового потоку на поверхні металу в процесі нагрівання.

Для нагрівання під нормалізацію і загартування застосовують нагрівальні прохідні печі всіх типів. Крім цих печей змінюють спеціалізовані прохідні й камерні печі, призначені для термічної обробки конкретних видів продукції.

Для нагрівання під отжиг застосовують камерні печі і для окремих видів продукції - протяжні печі безперервної дії (отжиг стрічки, смуги, дроту).

Спеціалізована на термічній обробці піч повинна забезпечувати заданий технологією температурно-часовий режим обробки виробів і високу рівномірність нагріву виробів. Звичайні нагрівальні печі не завжди в змозі забезпечити необхідну в термообробці рівномірність і точність нагріву. Так, при нагріванні злитків під обробку тиском питомий перепад температури в кінці нагрівання повинен бути не більше 100-300 ° С на 1 метр товщини, а при нагріванні заготовок - не більше 1000 ° С на 1 метр товщини. Як при нагріванні злитків, так і заготовок абсолютне значення перепаду температури складає 50-70 ° С.

При термічній обробці ж металопродукції перепад температури по перетину наприкінці режиму термообробки частіше за все має взагалі бути відсутніми або становити не більше 5-10 ° С. Коли говорять про перепади температур, то в термічних печах перепад не по перетину, а за обсягом садки металу. Фактично - це розкид температури за обсягом садки. Його величина зазвичай становить 5-10 ° С, у той час як в нагрівальних печах розкид температур може бути 80-100 ° С і більше. Тому й кажуть, що при термообробці дуже жорсткі вимоги щодо рівномірності нагрівання.

В якості прикладу розглянемо найпоширеніші полум'яні термічні печі зі всього різноманіття полум'яних і електричних печей. Особливість полум'яних печей - вони опалюються газом. Мазут і тверде паливо практично не використовуються.

Складання матеріального і теплового балансів термічних печей має особливість, пов'язану з майже повною відсутністю окислення металу в процесі нагріву з-за малого рівня температур. Фактично баланс можна звести до матеріального балансу горіння палива, розрахованому або на 1 кг палива, або на 1 м3

палива, або на 1 Дж хімічної енергії палива.

Камерна піч - піч з близькими за значенням завдовжки, шириною і висотою робочого простору і з однаковою в усіх його точках температура рій, призначена для нагрівання або термічної обробки матеріалів.

Типовий представник камерної печі для нагріву - нагрівальний колодець. З термічних камерних печей відомі камерні печі з рухомим (викатним) подом, камерні печі з нерухомим подом (з зовнішньою механізацією) і ковпакові печі. Одна з основних відмінностей режимів нагріву і режимів термообробки в близьких за конструкцією печей полягає в тому, що в термічних печах часто реалізується режим при заданому законі зміни температури поверхні металу. Такий режим витримати на практиці набагато важче, тому що він передбачає постійного коректування температури печей атмосфери в часі.

Перевага камерних печей - їх універсальність у створенні різноманітних температурно-часових умов.

Недоліки:

1) великі втрати теплоти на акумуляцію кладкою при періодичних завантаження - вигрузці металу;

2) печі не відповідають вимогам поточного виробництва.

Тому камерні печі застосовуються там, де не можна використовувати прохідні печі, наприклад, при складних режимах термообробки, типу відпалу.

Слід відзначити особливості роботи пальників в камерних термічних печах. По-перше, в робочому просторі спостерігаються низькі робочі температури, що знаходяться на рівні температури займання палива і нижче. Тому для забезпечення стабільної роботи пальників їх треба оснащати запальниками (частіше електричними). По-друге, в камерній термічної печі сильно змінюється (в 10-20 і більше разів) теплова потужність і, відповідно, витрата палива. В період нагріву потужність максимальна, а в період витримки може впасти до нуля. Стандартні ж пальники нагрівальних печей допускають регулювання витрат газу в діапазоні 1: 4. Тому на камерних термічних печах повинні встановлюватися спеціальні пальники з широким діапазоном регулювання (1: 10, 1: 20 і вище). По-третє, в камерних термічних печах, як правило, неприпустима робота пальників безпосередньо в робочому просторі, тому що це викликає нерівномірність нагріву садки від факела.

Камерна піч з нерухомим подом (з зовнішньою механізацією) - піч, у якій завантаження та вивантаження металу відбувається за рахунок механічних пристроїв, розташованих за межами печі. Ця піч не має тих втрат теплоти, які є в печі з рухомим подом при навантаженні металу на подину. Але, з іншої сторони, завантаження металу в піч з зовнішньої механізацією ускладнена.

Зазвичай для великих печей використовується потужна напільна завантажувальна машина, що переміщаються по рейках уздовж торців завантаження низки печей і обслуговує ці печі. Якщо на заводі (в цеху) планується мати 1 - 2 печі, то немає сенсу мати громіздку підлогову машину, а треба мати печі з викатним подом.

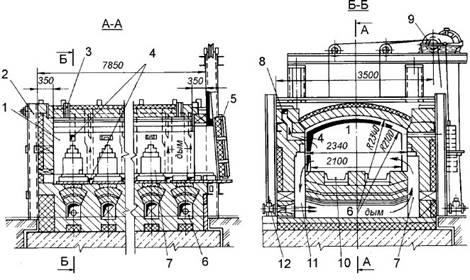

Приклад печі з нерухомим подом представлений на рис.1.2 Особливість даної печі в наявності підподової топки для спалювання палива.

Принцип роботи печі наступний. Перед завантаженням садку готують, тобто

укладають на спеціальні підставки. Далі лапи підлогової машини пропускаються під ці підставки і вся садка повністю відвозиться завантажувальною машиною до потрібної печі. У печі піднімається заслонка і на лапах машини садка заноситься в піч. Після цього лапи опускаються в спеціально передбачені заглиблення в подині і витягуються з печі. Заслонка закривається. Підставки, на які укладалася садка, залишаються в печі на весь час термообробки, використовуються багаторазово і тому вони виконуються з жароміцної сталі.

Після завантаження садки включаються пальника в підподових топках. Утворені продукти горіння проходять по подини і надходять в робочий простір через канал 7 (мал.1.2). Через рециркуляційний канал 11 в підподову топку відсмоктуюся гази з робочого простору. У результаті цього знижується рівень температури газів, що виходять в робочий простір, і забезпечується інтенсивна циркуляція пічних газів.

Рис.1.2 - Камерна піч з зовнішньої механізацією:

1 - робочий простір; 2 - каркас; 3 - отвори для термопар; 4 - димовідвідні канали; 5 - заслонка; 6 - підподова топка; 7 - канал входу диму в робочий простір; 8 - збірний канал для диму; 9 - механізм підйому заслонки; 10 - поглиблення в подині для лап підлогової машини; 11 - рециркуляційний канал; 12 - пальник.

Відведення відпрацьованого диму відбувається через отвори в бічних стінках на рівні подини і біля зводу. Отвори та вертикальні канали для відводу диму добре видно на розрізі А-А пунктирними лініями. Дим з лівої і правої стінок печі збирається в один канал і далі через рекуператор йде до димаря. Звичайно кілька печей обслуговуються одним димарем.

Печі досить газощільні, єдиний пісочний затвор встановлюється між заслонкою і подиною. Як і інші камерні печі, піч не має додаткових оглядових вікон.

Внутрішня поверхня кладки печі дорівнює:

Fкл

= Fторц. ст.

+ Fбок. ст.

+ Fсв.

+ Fпод.

= 2Вhср

+ 2Ln

H∑

+  Ln

+Ln

B, м2

(

2.1) Ln

+Ln

B, м2

(

2.1)

де:

Fторц. ст. -

сумарна поверхня торцевих стін печі, м2

;

Fбок. ст

- сумарна поверхня причілків, м2

;

Fсв

- поверхня склепіння печі, м2

;

Fпод

- площа поду печі, м2

;

B - ширина печі, м2

;

R - радіус кривизни склепіння печі, м2

;

α - центральний кут дуги склепіння, градуси;

H - висота торцевої стінки печі, м;

Ln

- довжина поду печі, м;

hcp

- середня висота робочої камери печі, м.

Fкл.

= 2×1,97×1,166 + 2×1,94×1,036+  ×1,94 + 1,94×1,97 = 16,36 м2

. ×1,94 + 1,94×1,97 = 16,36 м2

.

Випромінююча поверхня металу:

Fм

= К

(2S

×

l+2b·S+l·b)

м2

, (2.2)

де:

K - кількість заготівок, шт.;

S - товщина заготівки, м;

l - довжина заготівки, м;

b - ширина заготівки, м.

Fм

= 18× (2×0,16×0,55+2×0,23×0,16+0,55×0,23) = 6,786 м2

.

Обсяг робочого простору печі:

Vр. п

= B·Ln

hcp

, м3

, (2.3)

Vр. п

= 1,97×1,94×1,166 =4,456 м3

.

Визначаємо обсяг металу:

Vм

= k×b×l×S, м3

, (2.4)

Vм

= 18×0,23×0,55×0,16 = 0,364 м3

.

Визначаємо обсяг робочого простору, заповненого газом.

Vr

=Vр. п

-Vм, м

3

, (2.5), Vr

= 4, 564 - 0,364 = 4.1 м3

.

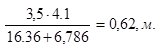

Ефективна товщина газового шару:

Sеф

= (2.6) (2.6)

Sеф

=

Ступінь чорноти випромінюючого газу визначаємо:

eг

= f (PRO2

· Sэф

; РH2O

· Sэф

; tг

) (2.7)

де:

PRO2

; PН2О

- парціальні тиски RO2

і Н2

О в димових газах, об'ємні частки.

Як приклад розглянемо розрахунок ступеня чорноти газу для tг

= 8000

С.

0,01RO2

· Sэф

=0,01·12,4·0,579=0,0718

0,01H2

O· Sэф

=0,01·14, 19·0,579=0,822

Ступінь чорноти газу визначаємо з рівняння:

eã

=eRO

2

+âeH2O

де:

eRO

2

та eH2O

-ступень чорноти газу, визначається з таблиць.

β - поправочний коефіцієнт ступеня чорноти водяного пару.

Значення ступеня чорноти димових газів розраховуємо для інтервалу температур 800 … 1600 0

С.

Як приклад, розглянемо розрахунок ступеня чорноти газу для 800ºС.

З таблиць визначаємо eRO2

, для 0,01RO2

Sэф

=0,0718=0,072

При 0,01RO2

Sэф

=0,07, eRO2

=0,1

При 0,01RO2

Sэф

=0,08, eRO2

=0,103

Тоді

. .

З таблиці визначаємо eH

2

O

, для 0,01H2

OSэф

=0,822

При 0,01H2

OSэф

=0,8eH

2

O

=0,32

При 0,01H2

OSэф

=0,9eH

2

O

=0,33

. .

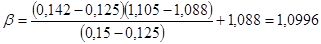

З таблиць визначаємо поправочний коєфіцієнт β

При 0,01H2

OSэф

=0,8 та 0,01H2

O=0,125, β=1,088

При 0,01H2

OSэф

=0,8 та 0,01H2

O=1,5, β=1,105

Тоді для випадка0,01H2

O=0,142 будемо мати

Приблизно можна вважати, що для нашого випадку β=1,0996, і з рівняння маємо:

eг

=0,1006+1,0996·0,3322=0,4659

Інші розрахунки зведені в таблицю 2.1

Таблиця 2.1-

Залежність ступеня чорності димових газів від температур

| t,0

C |

|

| 800 |

0,464 |

| 900 |

0,442 |

| 1000 |

0,42 |

| 1100 |

0,395 |

| 1200 |

0,371 |

| 1300 |

0,344 |

| 1400 |

0,318 |

| 1500 |

0,29 |

| 1600 |

0,262 |

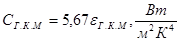

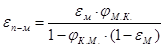

Приведений коефіцієнт випромінювання системи "газ - кладка - метал" визначається по формулі:

(2.8) (2.8)

де:

5,67 - коефіцієнт випромінювання абсолютно чорного тіла, Вт/м2

. К4

;

Г.К. М

- приведена ступінь чорноти системи "газ - кладка - метал". Г.К. М

- приведена ступінь чорноти системи "газ - кладка - метал".

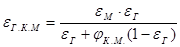

(2.9) (2.9)

де:

м

- ступінь чорноти металу (приймається 0,8); м

- ступінь чорноти металу (приймається 0,8);

φк. м

- кутовий коефіцієнт від кладки на метал:

φк. м

= Fм

/ (Fк. л

+ F м) (

2.10)

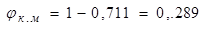

φк. м = 6,786/ (15,36 + 6,786) = 0,306

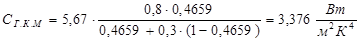

Тоді для температури 8000

С будемо мати:

. .

Розрахунки С г. к. м

для інших значень температур аналогічні приведеному. Результати розрахунків наведені в таблиці 2.2.

Таблиця 2.2 - Залежність коефіцієнта випромінювання системи "г-к-м" від t

| t,ºC |

800 |

900 |

1000 |

1100 |

1200 |

1300 |

1400 |

1500 |

1600 |

| Сг. к. м

|

3,376 |

3,280 |

3, 207 |

3,111 |

3,007 |

2,885 |

2,760 |

2,615 |

2,46 |

По отриманим даним будуємо графік Сг. к. м

= f (t) (див. мал.2.1)

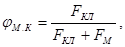

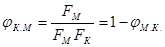

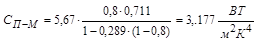

Приведений коефіцієнт випромінювання системи "піч-метал" визначається з рівняння:

Сп-м=5,67 п-м

, Вт/м2

К4

(2.11) п-м

, Вт/м2

К4

(2.11)

де:  п-м

- приведена ступень чорноти системи "піч-метал": п-м

- приведена ступень чорноти системи "піч-метал":

; (2.12) ; (2.12)

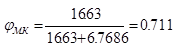

де: φм. к

- кутовий коефіцієнт від металу на кладку:

(2.13) (2.13)

, ,

Так, використовуючи рівняння (2.11 і 2.12), отримаємо:

Рис.2.1 - Залежність приведеного коефіцієнта випромінювання системи “газ-кладка-метал" від температури. Рис.2.1 - Залежність приведеного коефіцієнта випромінювання системи “газ-кладка-метал" від температури.

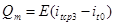

Витрата тепла на нагрів металу визначається рівнянням:

, кДж (3.1) , кДж (3.1)

де:

Е

- ємкість печі, кг;

i tср

- ентальпія металу, який нагрівається, при його середній температурі в третьому інтервалі нагріву, кДж/кг;

It0

- ентальпія металу на початку нагріву, кДж/кг.

m

= 2,857 (I895

-I20

) = 2857 (628 - 6) = 1777054 кДж. m

= 2,857 (I895

-I20

) = 2857 (628 - 6) = 1777054 кДж.

З додатка вибираємо товщину стін та склепіння термічної печі.

Унашому випадкумаксимальна висота стінки Hn

=1196мм, більша 1метра і максимальна температура димових газів tГО

=964тобто меньше 1200˚C. Отже стіни печі виконуються з шамоту класу“В" товщиною 115 мм та теплоізоляційного шару товщиною 230 мм. Із діатомітової цегли. Склепіння печі виконується із шамоту товщиною 115 мм.

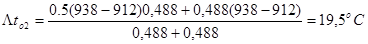

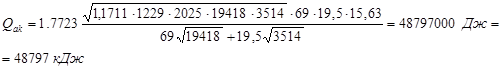

Розрахунок тепла акумульованого кладкою зробимо по методу Б.Ф. Зобніна [2]. Початкова температура кладки печі 800°С. Підвищення температури кладки до 938°С протікає в перший і другий інтервали нагріву заготівок тобто за час τ I

= 5,394 години = 19418 сек. У третьому інтервалі τ3

= 0,976 години = 3514 сек відбувається зниження температури кладки, причому температура кладки за час τ вир

= 0,488 години = 1757 с знижується до 912 °С, а в період структурних перетворень τ с

= 0,488 години = 1757 с - залишається постійною.

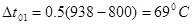

Середня зміна температури кладки за період підвищення температури дорівнює:

, (3.2) , (3.2)

де:

tкл2

- температура внутрішньої поверхні кладки наприкінці другого інтервалу нагріву, °C;

tкл0

- початкова температура кладки печі, °С.

. .

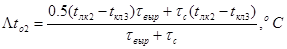

(3.3) (3.3)

де:

tкл3

- кінцева температура внутрішньої поверхні кладки, °C;

τ вир -

тривалість вирівнювання температури по перетину заготівки, година;

τ с -

тривалість періоду для завершення структурних перетворень, година.

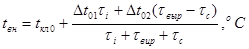

Середня температура внутрішньої поверхні кладки:

(3.4) (3.4)

По цій температурі обчислюємо основні теплофізичні властивості шамотного матеріалу. З додатку середня щільність шамоту дорівнює:

р

ш

= 2025 кг/м3.

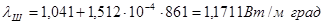

Теплопровідність шамоту:

(3.5) (3.5)

Теплоємкість шамоту з додатку 10 визначається з рівняння:

Сш

= 0,867 + 0,00042 t, кДж/кг град (3.6)

Сш

= 0,867 + 0,00042*

861 = 1,229 кДж/кг град =1229 Дж/кг град

Тоді кількість тепла акумульованого кладкою за весь період термообробки виробів буде дорівнювати:

(3.7) (3.7)

де:

Fкл

- внутрішня поверхня кладки печі, м2

.

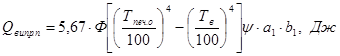

Визначимо втрати тепла випромінюванням через відкриті вікна в період посаду та видачі заготівок.

Для заготівок 550 х 230 х 160 мм вибираємо вікно завантаження шириною b1

=1000 мм і висотою a1

= 400 мм, товщина кладки складає l1

= 345 мм. Час завантаження печі 5 ¸ 15 хв. Приймаємо, що завантаження івивантаження печі триває по 10 хвилин (600 сек). Визначаємо співвідношення:

Тоді по додатку 10 коефіцієнт диафрагмування Ф дорівнює: 0,66.

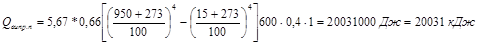

Втрати тепла випромінюванням при посаді заготівок:

(3.8) (3.8)

де:

Ф - коефіцієнт диафрагмування,

y - тривалість посаду, сек,

Тв

- абсолютна температура навколишнього повітря, °К;

Тпеч.0 -

початкова температура печі, °К.

Приймаємо. що температура повітря в цеху складає tв

= 20 °С.

Тоді:

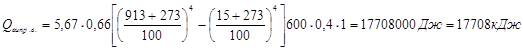

Втрати тепла випромінюванням при видачі заготівок:

(3.9) (3.9)

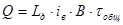

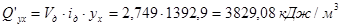

Втрати тепла з вихідними газами, визначиться рівнянням:

Qyx

= Vд

iд

yx

B tобщ

, кДж, (3.10)

де:

Vд -

кількість продуктів згоряння утворених при спалюванні 1м3

палива, м3

/м3,

iд

yx. -

ентальпія продуктів згоряння при середній температурі димових газів, кДж/м3

;

В - витрата палива, м3

/с;

tобщ -

тривалість термообробки, с.

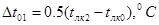

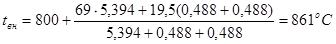

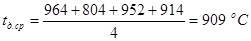

Середня температура димових газів:

(3.11) (3.11)

Ентальпія продуктів згоряння буде дорівнювати:

Iд

yx

= 0,01 (iRO2

RO2

+ іН

20

H2

O + iN2

N2

+iO2

O2

) кДж/м3,

де:

RО2

-% зміст СО2

та SO2

у димових газах;

H2

O; N2

; O2

-% зміст компонентів у димових газах;

iRO2

; iH20

; iN2

; iO2 -

ентальпія відповідних компонентів при середній температурі димових газів кДж/м3

.

Ентальпії компонентів визначаємо з додатку.

Iд

yx

= 0.01 (1980,2×12,4 + 1544,3×14,19 + 1261,3×72,03 +1334,6×1,38) = 1392,9 кДж/м3

Тоді втрати тепла з продуктами згоряння, які відходять з печі, з формули (6.10) будуть дорівнювати:

Qвідх

= 2.749×1392,9×B×7,346×3600= 101262370 В, кДж

Втрати тепла теплопровідністю через стінки і склепіння печі визначаємо графоаналітичним методом [2].

Середня температура внутрішньої поверхні кладки печі за час термообробки заготівок tв =

861о

С.

Температура повітря в цеху приймаємо рівною tв

= 15 °С.

Для двошарової кладки середня температура шамотного шару приблизно буде дорівнювати:

(3.12) (3.12)

Середня температура діатомітової цегли приблизно дорівнює:

(3.13) (3.13)

Для цих температур, згідно додатка, величини  м град/Вт рівні; для шамотної цегли 0,903, а для диатомитової марки 500 - 6,382. При товщині шамотного шару м град/Вт рівні; для шамотної цегли 0,903, а для диатомитової марки 500 - 6,382. При товщині шамотного шару  = 115 мм і теплоізоляційного шару = 115 мм і теплоізоляційного шару  = 230 мм сумарний тепловий опір шарів буде дорівнювати: = 230 мм сумарний тепловий опір шарів буде дорівнювати:

, м2

град/ Вт (3.14) , м2

град/ Вт (3.14)

0.903×0,115 + 6,382×0,230 = 1,572 м2

град/Вт. 0.903×0,115 + 6,382×0,230 = 1,572 м2

град/Вт.

По додатку питомий тепловий потік через стіни і склепіння буде дорівнювати qтеп

= 550 Вт/м2

, при цьому температура зовнішньої поверхні стінки 63°С.

Bтрата тепла через стінки і склепіння за весь період термообробки:

Qтеп

= qтеп

(Fкл -

Fпод

) t общ

, Дж (3.15)

де:

Fкл - сумарна внутрішня поверхня кладки печі, м2;

Fпод -

площа поду печі, м2;

tобщ -

сумарний час термообробки, сек.

теп

= 550 (15,63 - 1,94×1,97) 7,346×3600 = 172598000 Дж = 172598 кДж. теп

= 550 (15,63 - 1,94×1,97) 7,346×3600 = 172598000 Дж = 172598 кДж.

У нашjve випадку конструкція стін і склепіння однакова, тобто товщина шамотного шару 115 мм, товщина теплоізоляції 230 мм. У випадку, якщо склепіння має товщину шарів, відмінну від товщини шарів стін печі, втрати тепла, визначаються роздільно для стін і склепіння.

Втратами тепла через під печі зневажаємо.

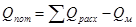

Сума видаткових статей теплового балансу термічної печі:

, (3.16) , (3.16)

Qвитрат

=1777054+48797+20031+17708+101262370В+172598=2036188+101262370В.

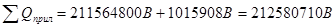

Визначимо хімічно зв'язане тепло палива:

хім

= хім

= (3.17) (3.17)

де:  - теплота згоряння палива, кДж/м3

. - теплота згоряння палива, кДж/м3

.

хім

= 8000 *

B*

7,346*

3600 = 211564800*

В кДж. хім

= 8000 *

B*

7,346*

3600 = 211564800*

В кДж.

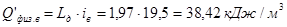

Повітря для горіння при температурі 15°С вносить тепла:

кДж (3.18) кДж (3.18)

де:

Lд -

дійсна витрата повітря для спалювання 1м 3

палива м3

/м3

ів

- ентальпія повітря з додатку 11, кДж

физ. у

=1,97×19,5×B×7,346×3600=1015908BкДж физ. у

=1,97×19,5×B×7,346×3600=1015908BкДж

Сума прибуткових статей балансу дорівнює:

кДж. кДж.

Годинну витрату палива визначимо, дорівнюючи прибуткові і видаткові статті теплового балансу.

2036188 + 1012262370В = 212580710 В

В = 0,01829 м3

/сек = 65,85 м3

/година

Тепловий баланс термічної печі зводимо в таблицю 3.1

Таблиця3.1- Тепловий баланс печі

| Стаття |

Прибуток тепла |

Стаття |

Витрата тепла |

| МДж |

% |

МДж |

% |

Теплота від спалювання

палива

|

3869,5 |

99,5 |

Тепло, засвоєне матеріалом |

1777,054 |

45,70 |

| Фізичне тепло повітря |

18,58 |

0,5 |

Тепло, акумульоване кладкою |

48,8 |

1,26

|

Втрати тепла випромі-нюванням

через вікна

|

37,74 |

0,97 |

Втрати тепла з димови-ми газами,

які відходять

|

1852,09 |

47,63 |

Втрати тепла через стінки в

склепіння печі

|

172,6 |

4,44 |

| Всього: |

3888,1 |

100 |

Всього: |

3888,3 |

100 |

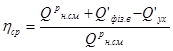

4.

Теплова потужність и к.к.д. печі

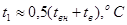

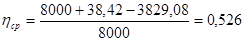

Коефіцієнт використання палива при середній температурі димових газів, які відходять,

tр. ср

= 909 о

С:

, (4.1) , (4.1)

де:

Q'физ. у

- фізичне тепло, внесене повітрям, необхідним для спалювання 1м3

палива, кДж/м3

;

Q'ух

- тепло, яке виноситься з робочого простору печі продуктами згоряння:

Тоді:

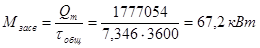

Засвоєна теплова потужність печі:

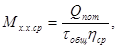

Корисна теплова потужність (середня):

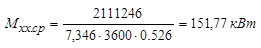

Потужність холостого ходу (середня):

(4.2) (4.2)

т.е. Qпот

- втрата тепла піччю, кДж.

, кДж (4.3) , кДж (4.3)

де:

- сума видаткових статей теплового балансу, кДж, - сума видаткових статей теплового балансу, кДж,

- витрата тепла на нагрів металу, кДж. Значення величин взяті з табл.3.1 - витрата тепла на нагрів металу, кДж. Значення величин взяті з табл.3.1

Qпот

=3888,3--1777,054=2111,246МДж=2111246кДж,

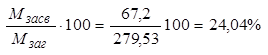

Загальна середня теплова потужність печі

М заг. порівн

=М пол. порівн

+М х. х. порівн

= 127,76 + 151,77 = 279,53 кВт.

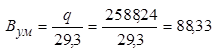

Середня витрата тепла на 1 тонну заготівок:

, (4.4) , (4.4)

де: G - продуктивність печі, кг/сек

кДж/кг = 2588,24 МДж/т кДж/кг = 2588,24 МДж/т

Витрата умовного палива:

кг умовн. палива / тонну кг умовн. палива / тонну

Коефіцієнт корисної дії печі:

5.

Визначення розмірів димовідводящих каналів

Секундна витрата продуктів згоряння, які утворються в печі складе:

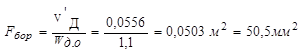

Швидкість димових газів у боровах печей коливається в межах 1,0 ¸ 2,0 м/сек. Вибираємо швидкість диму, рівну 1,1 м/сек. Тоді площа перетину димового борову:

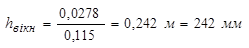

Приймаємо димовідводящий канал прямокутного перетину шириною 115 мм = 0,115 м, при цьому довжина прямокутника буде дорівнювати:

У робочому просторі печі для добору продуктів згоряння встановлюємо два димоовідводящих вікна, площа кожного дорівнює:

При ширині вікна 115 мм його висота складе:

Загальний димовий боров для відводу продуктів згоряння буде мати ширину 561мм, тоді висота борову:

З метою зменшення опору димових газів висоту загального борову приймаємо 150 мм.

У курсовому проекті ми розрахували всі необхідні параметри камерної термічної печі з нерухомим подом.

Були проведені розрахунки:

1. Розрахунок теплообміну на робочому просторі печі.

2. Розрахунок нагріву металу.

3. Тепловий баланс печі.

4. Визначення потужності і К. К.Д. печі.

5. Визначення розмірів димовідводящіх каналів.

Усі розрахункові формули спочатку даються у алгеброїчному вираженні, потім відбувалась підстановка велечин у тім порядку, у якому ці величини було позначено у формулі і добувався результат розрахунку.

Метою курсового проекту є тепловий розрахунок роботи камерної термічної печі з нерухомим подом.

1. Горбунов А.Д. Методическое пособие ’’Расчет процессов нагрева (охлаждения) плоских тел’’. - Днепродзержинск: ДГТУ, 2002, - 41 с.

2. Словиковский П.А., Смородский В.В. Методическое пособие '' Расчет камерной термической печи’’, Днепродзержинск: ДИИ 1978. - 51с.

3. Расчеты нагревательных печей.С.И. Аверин и др. изд. - К., Техника, 1969.

4. Технические расчёты металлургических печей, Б.И. Китаев и др. Металлургия, М., 1970.

5. В.И. Миткалинный и др. Металлургические печи (атлас). Металлургия, 1964.

6. Н.Ю. Тайц. Технология нагрева стали, Металлургиздат, 1962.

7. Мастрюков Б.С. Расчеты металлургических печей. - М.: Металлургия, 1986. - 376 с.

|