БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

кафедра ЭТТ

РЕФЕРАТ на тему:

«Фоторезисты (ФР), виды, требования к ним, методы нанесения»

МИНСК, 2008

Основными параметрами фоторезистов являются светочувствительность, разрешающая способность, кислотостойкость, адгезия к подложке и технологичность.

СветочувствительностьS, см2

/(Вт • с),- это величина, обратная экспозиции, т. е. количеству световой энергии, необходимой для облучения фоторезиста, чтобы перевести его в нерастворимое (негативный) или растворимое (позитивный) состояние :

(7.3.1) (7.3.1)

где Н - экспозиция Вт • с/см ; Е — энергооблученноеть, Вт/см2

; t— длительность облучения, с,

Точную характеристику светочувствительности можно получить, учитывая не только процесс экспонирования, но и проявления. Так как проявитель химически взаимодействует с экспонированными и неэкспонированными участками слоя фоторезиста, процесс проявления оказывает прямое влияние на его светочувствительность. В прямой зависимости от процесса проявления, а следовательно, и светочувствительности фоторезиста находится качество формируемого в его слое при проявлении рисунка элементов.

Таким образом, критерием светочувствительности фоторезиста служит четкость рельефа рисунка в его слое после проведения процессов экспонирования и проявления. При этом рельеф рисунка должен иметь резко очерченную границу между областями удаленного и оставшегося на поверхности подложки слоя фоторезиста.

Критерием светочувствительности негативных фоторезистов является образование после экспонирования и проявления на поверхности подложки локальных полимеризованных участков — рельефа рисунка, т. е. полнота прохождения фотохимической реакции полимеризации (сшивки) молекул основы фоторезиста.

Критерием светочувствительности позитивных фоторезистов является полнота разрушения и удаления (реакция фотолиза) с поверхности подложки локальных участков слоя фоторезиста после экспонирования и проявления и образование рельефного рисунка.

Фоторезисты характеризуются также пороговой светочувствительностью Sn

= 1/H1

, определяемой началом фотохимической реакции.

Светочувствительность и пороговая светочувствительность фоторезиста зависят от толщины его слоя, а также состава и концентрации проявителя. Поэтому, говоря о значении светочувствительности и пороговой светочувствительности, учитывают конкретные условия проведения процесса фотолитографии. Определяют светочувствительность экспериментально, исследуя скорость проявления фоторезиста, которая зависит от степени его облучения.

Разрешающая способность - это один из самых важных параметров фоторезистов, характеризующий их способность к созданию рельефа рисунка с минимальными размерами элементов. Разрешающая способность фоторезиста определяется числом линий равной ширины, разделенных промежутками такой же ширины и умещающихся в одном миллиметре.

Для определения разрешающей способности фоторезистов используют штриховые миры, представляющие собой стеклянные пластины с нанесенными на их поверхность штрихами шириной от одного до нескольких десятков микрометров. Разрешающую способность определяют проводя экспонирование подложки, покрытой слоем фоторезиста, через штриховую миру, которую используют в качестве фотошаблона. После проявления выделяется участок с различными штрихами наименьшей ширины, которые и характеризуют разрешающую способность данного фоторезиста.

Следует различать разрешенную способность фоторезиста и разрешающую способность процесса фотолитографии, которая зависит от режимов травления. На практике необходимо ориентироваться на разрешающую способность фотолитографического процесса.

При эпитаксиально-планарной технологии разрешающая способность фотолитографии — это предельное количество линий в одном миллиметре, вытравленных в слое диоксида кремния толщиной 0,5 — 1,0 мкм через промежутки равной ширины. Разрешающая способность лучших современных фоторезистов достигает 1500 — 2000 линий/мм. Разрешающая способность отечественных фоторезистов ФП-383 и ФП-РН-7 составляет 400 — 500 линий/мм, что позволяет получать контактной и проекционной фотолитографией рисунки элементов, соответственно имеющие размеры 1,25 — 1,5 и 0,5 — 0,6 мкм.

Кислотоетойкостъ — это способность слоя фоторезиста защищать поверхность подложки от воздействия кислотного травителя. Критерием кислотостойкости является время, в течение которого фоторезист выдерживает действие травителя до момента появления таких дефектов, как частичное разрушение, отслаивание от подложки, локальное точечное расстрав-ливание слоя или подтравливание его на границе с подложкой,

Стойкость фоторезиста к химическим воздействиям зависит не только от состава, но и от толщины и состояния его слоя. Поэтому кислотостойкость оценивают фактором травления К = h/х.,(где h - глубина травления; х - боковое подтравливание) .

Таким образом, чем меньше боковое подтравливание при заданной глубине травления, тем выше кислотостойкость фоторезиста. Боковое подтравливание характеризуется клином травления.

Адгезия - это способность слоя фоторезиста препятствовать проникновению травителя к подложке по периметру создаваемого рельефа рисунка элементов. Критерием адгезии является время отрыва слоя фоторезиста заданных размеров от подложки в ламинарном потоке проявителя. В большинстве случаев адгезию считают удовлетворительной, если слой фоторезиста

20x20 мкм2

отрывается за 20 мин. Об адгезии фоторезиста к подложке можно судить по углу смачивания, т. е. состоянию поверхности подложки.

Стабильность свойств фоторезистов характеризуется их сроком службы при определенных условиях хранения и эксплуатации и обеспечение ее является одной из важнейших проблем производства изделий микроэлектроники.

ОБРАБОТКА ПОВЕРХНОСТИ ПОДЛОЖЕК

Качество процесса фотолитографии во многом определяется механическим и физико-химическим состоянием поверхности подложек.

Механическое состояние поверхности подложек влияет на точность получения элементов рисунка, поэтому любые неровности, микробугорки, впадины, царапины и риски приводят к их искажению. Кроме того, при нанесении слоя фоторезиста эти дефекты вызывают появление пузырьков или проколов в слое фоторезиста.

Необходимое качество поверхности подложек обеспечивается на начальных стадиях их изготовления механической обработкой: резкой слитков на пластины, шлифовкой и полировкой пластин, в результате которой их поверхность доводится до зеркального блеска и приобретает идеальную плоскостность и плоскопараллельность.

Физико-химическое состояние поверхности подложек влияет на ее смачиваемость и адгезию фоторезиста. Поэтому на рабочих поверхностях подложек не должно быть инородных частиц, а также адсорбированных атомов и ионов жидкостей и газов. Так как большинство фоторезистов содержит в своей основе полимеры, обладающие гидрофобными свойствами, то и поверхность подложек должна быть гидрофобной.

Критерием оценки состояния поверхности подложки может служить краевой угол ее смачивания каплей деионизованной воды. Если капля воды растекается по поверхности подложки, т. е. ее угол смачивания менее 40 °, такую поверхность называют гидрофильной. Поверхность, на которой капля воды не растекается и образует угол смачивания более 90 °, называют гидрофобной.

При фотолитографии необходимо, чтобы поверхность подложек была гидрофильна к фоторезисту и гидрофобна к травителю, тогда вытравленный рисунок будет точно повторять рисунок фотошаблона.

Перед нанесением слоя фоторезиста или какой-либо пленки полупроводниковые подложки для удаления органических загрязнений обрабатывают в химических реактивах, а затем подвергают гидромеханической отмывке (Рисунок 7.3.1,а, б).

Рисунок 7.3.1. Схемы гидромеханической отмывки подложек цилиндрической (а) и конической (б) щетками:

1 - форсунка, 2 - щетки, 3 - подложка

Для формирования полупроводниковых структур используют пленки полупроводников (Si, Ge, GaAs), диэлектриков (оксида SiO2

и нитрида Si3

N7.3.1

кремния, примесно-силикатных стекол) и металлов (Al, V, W, Ti, Аи), а также силицидов и оксидов тугоплавких металлов.

Поверхность подложек с выращенными термическим окислением пленками SiO2

сразу после образования пленки гидрофобна. Поэтому рекомендуется непосредственно после окисления, не превышая межоперационное время более 1 ч, передавать подложки на фотолитографию. Через несколько часов поверхность подложек с пленкой SiO2

становится гидрофильной, на ней адсорбируются молекулы воды из атмосферы, угол смачивания уменьшается до 20 - 30 ° и адгезия фоторезиста падает, что приводит к браку. Для придания поверхности таких подложек гидрофобных свойств их термообрабатывают при 700 — 800 ° С в сухом инертном газе или в вакууме.

Если слой фоторезиста наносят на пленку примесно-силикат-ного стекла, следует иметь в виду, что поверхность боросиликат-ного стекла гидрофобна и аналогична по поведению пленке SiO2

а фосфоросиликатного стекла гидрофильна (угол смачивания не превышает 15 °). Гидрофобные свойства поверхности фосфоросиликатного стекла придают термообработкой при 100 — 500 °С в течение 1 ч в сухом инертном газе или в вакууме. Режим термообработки выбирают в зависимости от технологии изготовления и конструкции микроэлектронного изделия. Гидрофобность силикатных стекол повышают также обработкой их в трихлорэтилене или ксилоле.

Характеристики поверхности пленок Al, V, W, Ti и Аu наносимых вакуумным распылением, зависят от режима проведения процесса и смачиваемости подложек. Перед фотолитографией пленки обязательно обезжиривают в растворителях.

Эффективным методом повышения адгезии фоторезиста к пленке является ее обработка в парах специальных веществ — адгезивов, придающих поверхности гидрофобные свойства. Наиболее распространенным адгезивом является гексаметил-дисилазан.

Нанесение слоя фоторезиста. Нанесенный на предварительно подготовленную поверхность подложек слой фоторезиста должен быть однородным по толщине по всему их полю, без проколов, царапин (т. е. быть сплошным) и иметь хорошую адгезию.

Наносят слой фоторезиста на подложки в обеспыленной среде, соблюдая технологические режимы. Используемый фоторезист должен соответствовать паспортным данным. Перед употреблением его необходимо профильтровать через специальные фильтры, а в особо ответственных случаях (при производстве БИС) обработать на центрифуге при частоте вращения 10 - 20 тыс. об/мин в течение нескольких часов. Это делают для того, чтобы удалить из фоторезиста инородные микрочастицы размером менее 1 мкм, которые могут привести к браку фоторезистивного слоя. Кроме того, необходимо проверить вязкость фоторезиста и довести ее до нормы.

Для нанесения слоя фоторезиста на подложки используют методы центрифугирования, пульверизации, электростатический, окунания и полива. Кроме того, применяют накатку пленки сухого фоторезиста.

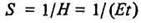

Методом центрифугирования (Рисунок 7.3.2), наиболее широко используемым в полупроводниковой технологии, на несложном оборудовании наносят слои фоторезиста, толщина которых колеблется в пределах ± 10 %. При этом методе на подложку 2, которая устанавливается на столике 3 центрифуги и удерживается на нем вакуумным присосом, фоторезист подается капельницей-дозатором 1. Когда столик приводится во вращение, фоторезист растекается тонким слоем по поверхности подложки, а его излишки сбрасываются с нее и стекают по кожуху 4. При вращении центрифуги с большой частотой происходит испарение растворителя и вязкость фоторезиста быстро возрастает.

Рисунок 7.3.2 (cлева). Установка несения слоя фоторезиста центрифугированием:

1 — дозатор (капельница), 2 — подложка, 3 - столик, 4 - кожух для сбора избытка фоторезиста, 5 - вакуумные уплотнители, 6 - электродвигатель, 7 - трубопровод к вакуумному насосу

Рисунок 7.3.3(справа). Зависимость толщины слоя фоторезиста от частоты вращения центрифуги при различных коэффициентах его вязкости:

1 - v0,05 см/с, 2 - v= 0,04 см/с, 3 - v = 0,02 см/с

Наносимые центрифугированием слои фоторезиста могут иметь дефекты в виде "комет", образующиеся, если на поверхности подложек имелись остаточные загрязнения или фоторезист был плохо отфильтрован. Такие дефекты выглядят, как направленные от центра локальные утолщения или разрывы слоя фоторезиста.

Полуавтомат для нанесения слоя фоторезиста центрифугированием состоит из блоков центрифуг и дозаторов, блока управления, а также блока подачи и приема подложек и выполнен в виду двух треков. В блоке центрифуг имеется электродвигатель малой инерционности, частота вращения которого контролируется специальным электронным блоком. Подложки удерживаются на столиках центрифуг вакуумным присосом, создаваемым системой вакуумной откачки. Блок дозаторов укреплен на задней стенке полуавтомата. Дозирование фоторезиста ведется с помощью электроиневмоклапанов, а подача осуществляется под давлением азота. Блок управления обеспечивает согласование работы всех блоков полуавтомата.

Полуавтомат предназначен для одновременного нанесения слоя фоторезиста по двум трекам, на которые загружаются стандартные кассеты с 25 подложками. После нанесения фоторезиста подложки поступают в разгрузочную кассету или проходят по треку на сушку в конвейерную печь.

Достоинствами методами центрифугирования являются его простота, отработанность и удовлетворительная производительность оборудования, а также возможность нанесения тонких слоев фоторезиста с небольшим разбросом по толщине. Недостатки этого метода — трудность нанесения толстых слоев фоторезиста (более 3 мкм), необходимость тщательного контроля его коэффициента вязкости и режимов работы центрифуги.

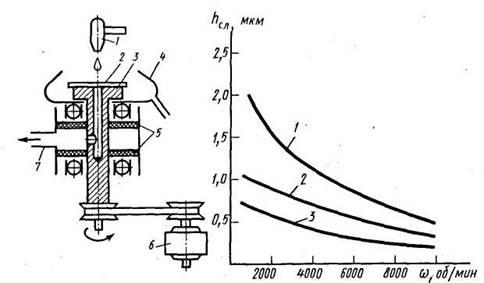

Метод пульверизации (Рисунок 7.3.4), являющийся весьма перспективным, основан на нанесении слоя фоторезиста в виде аэрозоля с помощью форсунки, действующей под давлением сжатого воздуха или инертного газа. Подложки располагаются на расстоянии в несколько сантиметров от форсунки, и фоторезист, осаждаясь в виде капель, покрывает их сплошным слоем. Метод пульверизации позволяет в автоматическом режиме вести групповую обработку подложек. При этом толщина слоя фоторезиста составляет от 0,3 до 20 мкм с точностью не хуже 5 %.

Достоинствами метода пульверизации являются: возможность изменения толщины слоя фоторезиста в широких пределах: однородность слоев по толщине; отсутствие утолщений по краям подложек; нанесение фоторезиста на профилированные подложки (в малейшие углубления и отверстия): сравнительно малый расход фоторезиста; высокая производительность и автоматизация процесса; хорошая адгезия слоя к подложкам (лучшая, чем при центрифугировании).

Недостатки этого метода состоят в том, что при его использовании необходимо специально подбирать растворители, так как слой фоторезиста не должен стекать по подложкам. Кроме того, следует тщательно очищать фоторезист и используемый для пульверизации газ.

Основными элементами установки для нанесения слоя фоторезиста .пульверизацией являются форсунка-пульверизатор и стол, на котором закрепляют подложки. Для равномерного покрытия подложек слоем фоторезиста стол и форсунка перемещаются в двух взаимно перпендикулярных направлениях.

Рисунок 7.3.4. Нанесение слоя фоторезиста пульверизацией:

1 — область разрежения, 2 — сопло, 3 — форсунка, 4 — регулирующая игла, 5 — распыляющий газ, 6 - подача фоторезиста

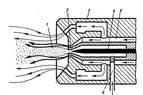

При электростатическом методе (Рисунок 7.3.5) спой фоторезиста наносят на подложки в электрическом поле напряженностью 1—5 кВ/см. Для создания такого поля между подложкой 3 и специальным кольцевым электродом 2 подают постоянное напряжение 20 кВ. При впрыскивании фоторезиста форсункой 1 в пространство между электродом и подложкой капельки фоторезиста диаметром в несколько микрометров заряжаются, летят под действием электрического поля к подложке на ней.

Этот метод имеет высокую производительность и позволяет наносить слой фоторезиста на подложки большой площади. Недостаток его - трудность стабилизации процесса и сложность оборудования.

Методы окунания и полива являются простейшими среди всех методов нанесения слоя фоторезиста.

При окунании подложки погружают на несколько секунд в ванну с фоторезистом, а затем с постоянной скоростью вытягивают из нее в вертикальном положении специальными подъемными устройствами и сушат, установив вертикально или наклонно.

Полив фоторезиста на горизонтально расположенные подложки обеспечивает лучшую по сравнению с окунанием однородность слоя по толщине. Следует отметить, что при этом методе неизбежны утолщения слоя фоторезиста по краям.

Окунание и полив применяют для нанесения слоя фоторезиста на подложки больших размеров, а также его толстых слоев (до 20 мкм) на обе стороны подложек. Недостаток этих методов - неоднородность слоя фоторезиста по толщине.

Общим недостатком нанесения жидких фоторезистов является трудность получения сплошных слоев заданной толщины.

Накатка пленки сухого фоторезиста значительно упрощает процесс и обеспечивает получение равномерного покрытия на подложках большой площади. Пленочный фоторезист представляет собой трехслойную ленту, в которой слой фоторезиста заключен между двумя полимерными пленками: одна (более прочная) является несущей, а другая — защитной.

Предварительно защитную пленку удаляют, а фоторезист вместе с несущей пленкой накатывают валиком на подложки, нагретые до 100 °С. Под действием температуры и давления фоторезист приклеивается к подложке. При этом его адгезия к подложке выше, чем к несущей пленке, которую затем снимают.

Рисунок 7.3.5. Нанесение фоторезиста в электростатическом поле:

1 - форсунка, 2 - кольцевой электрод, 3 — подложка, 4 — столик

Недостатки этого метода - большая толщина (10 — 20 мкм) и низкая разрешающая способность слоя сухого фоторезиста. Поэтому накатку пленки сухого фоторезиста используют только при больших размерах элементов ИМС.

Сушка слоя фоторезиста. Для окончательного удаления растворителя из слоя фоторезиста его просушивают. При этом уплотняется молекулярная структура слоя, уменьшаются внутренние напряжения и повышается адгезия к подложке. Неполное удаление растворителя из слоя фоторезиста снижает его кислотостойкость. Для удаления растворителя подложки нагревают до температуры, примерно равной 100 °С. Время сушки выбирают оптимальным для конкретных типов фоторезистов.

Температура и время сушки значительно влияют на такие важные параметры фоторезистов, как время их экспонирования и точность передачи размеров элементов после проявления. Большое значение при сушке имеет механизм подвода теплоты. Существует три метода сушки фоторезиста: конвекционный, инфракрасный и в СВЧ-поле.

При конвективной сушке подложки выдерживают в термокамере при 90 — 100 °С в течение 15 — 30 мин. Недостаток этого метода — низкое качество фоторезистового слоя.

При инфракрасной сушке источником теплоты является сама полупроводниковая подложка, поглощающая ИК-излучение от специальной лампы или спирали накаливания. Окружающая среда (очищенный и осушенный инертный газ или воздух) при этом сохраняет благодаря непрерывной продувке примерно комнатную температуру. Так как "фронт сушки" перемещается от подложки к поверхности слоя фоторезиста, качество сушки по сравнению с конвективной существенно выше, а время сокращается до 5 - 10 мин.

В электронной промышленности широко используются установки ИК-сушки УИС-1 и конвейерные печи с инфракрасными нагревателями. Система измерения и стабилизации температуры в них основана на определении температуры эталонных подложек, закрепленных на рамке внутри рабочей камеры, для продувки которой служат вентиляторы. Источниками теплоты являются лампы ИК-излучения. Время и температура сушки поддерживаются автоматически.

При СВЧ-сушке подложки нагреваются, поглощая электромагнитную энергию СВЧ-поля. Такая сушка производится в печах мощностью 200 — 400 Вт при рабочей частоте 2,45 ГГц. Время сушки — несколько секунд. Достоинством этого метода является высокая производительность, а недостатками — сложность оборудования и необходимость тщательного экранирования рабочего объема во избежание облучения оператора, а также неравномерность сушки слоя фоторезиста на различных по электрическим характеристикам участках подложек. Поэтому сушке в СВЧ-поле подвергают только однородные подложки.

При любом методе сушки ее режимы (время, температура) должны исключать появление структурных изменений в слое фоторезиста. Высушенный слой необходимо экспонировать не позднее чем через 10 ч. Сушку подложек следует выполнять в тщательно обеспыленной среде 10-го и 1-го классов чистоты. Контролируют качество сушки визуально или под микроскопом.

ЛИТЕРАТУРА

1. Черняев В.Н. Технология производства интегральных микросхем и микропроцессоров. Учебник для ВУЗов - М; Радио и связь, 2007 - 464 с: ил.

2. Технология СБИС. В 2 кн. Пер. с англ./Под ред. С.Зи,- М.: Мир, 2006.-786 с.

3. Готра З.Ю. Технология микроэлектронных устройств. Справочник. - М.: Радио и связь, 2001.-528 с.

4. Достанко А.П., Баранов В.В., Шаталов В.В. Пленочные токопроводящие системы СБИС.-Мн.: Выш.шк., 2000.-238 с.

5. Таруи Я. Основы технологии СБИС Пер. с англ. - М.: Радио и связь, 2000-480 с.

|