Министерство образования и наукироссийской федераци Государственное образовательное учреждение высшего профессионального образования

"Московский государчтвенный университет технологий и управления"

(ГОУВПО "МГУТУ")

Контрольная работа по дисциплине

"Проектирование технологического оборудования и линий"

Выполнил: Студент 4-го курса

Специальность 1706 (260601)СФО

Фамилия И. О. Лякин Александр Викторович

Шифр: 000456

Проверил: Калошин Ю.А.

2010 г.

Содержание

1. Описание линии производства пастеризованного молока

2. Построение принципиальной схемы графа цели и задач для построения модели линии

3. Построение операторной модели подсистем

3.1 Операторная модель подсистемы Б

3.2 Операторная модель подсистемы А

4. Построение операторной модели линии как системы

5. Определение теоретической и фактической производительности основного оборудования линии

6. Расчет кинематической схемы основной технологической машины линии

Список литературы

1. Описание линии производства пастеризованного молока

Задание: Спроектировать линию производства пастеризованного молока и рассчитать теоретическую и фактическую производительность основного оборудования данной линии

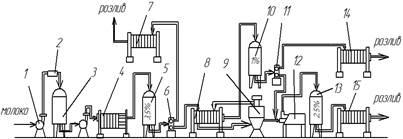

Рисунок 1. Машинно–аппаратурная схема линии производства пастеризованного молока

Молоко из автомолцистер насосом 1, перекачивается через фильтр 2 в емкость для хранения 3, имеющую термоизоляцию. Затем молоко охлаждается до 4-6о

С в пластинчатом охладителе 4 и поступает в емкость 5 для хранении. Из емкости 5 через распределитель 6 часть молока направляется через пастеризационнно-охладительную установку 7 на разлив, а часть через нагреватель постеризатора 8 поступает в сепаратор 9 для обезжиривания молока до 1%. Далее молоко поступает в емкость 10 для хранения. Из емкости 10 через распределитель 11 часть молока 1%поступает в пастеризатор 14, а после пастеризации в розлив, а часть поступает в гомогенизатор 12 для соединения со сливками до получения 2,5% молока, которое направляется в емкость 13 для дальнейшего хранения. Далее молоко направляется в пастеризатор 15 и после пастеризации в розлив.

В сложном технологическом процессе производства пастеризованного молока основным оборудованием является сепаратор. Для расчета производительности линии принимаю сепаратор, как ведущую машину.

2. Построение принципиальной схемы графа цели и задач для построения модели линии

Совершенствование пищевых производств с целью повышения эффективности процессов протекающих в линиях, надо исследовать паточные линии, как системы.

Системой может быть названо упорядочное каким-либо образом множество однородных элементов (по крайней мере два) взаимосвязанных между собой и образующих некоторое единство.

Линии пищевых производств как и пищевых предприятия относятся к большим системам или системам большого масштаба т.к. в такой системе должно быть не менее двух подсистем.

Подсистема должна включать в себя от двух до пяти технологическихопераций.

Первый этап построения линии как системы является построение графа целей и задач системы.

Цели графы определяются технологией производства того или иного изделия.

Задачи характеризуют технологические операции, которые необходимы при получении данной цели.

Подсистема – это часть машинно- аппаратурной схемы линии, в которой происходит преобразование сырья в какой-то полуфабрикат или одного полуфабриката в другой, или полуфабрикат в готовую продукцию.

Строим структурную схему графа, цели и задач системы производства пастеризованного молока.

Следующим этапом построения графа, целей и задач является определение целей каждой подсистемы нашего графа.

Целью подсистемы А является получение пастеризованного молока 1% и 2,5% жирности по ГОСТ и сливок по ОСТ

Целью подсистемы Б является получение очищенного и пастеризованного молока 3,5% жирности по ГОСТ.

Следующим этапом построения графа является определение задач для каждой подсистемы, которые должны отражать технические операции проходимые сырьем или полуфабрикатом для получения поставленных целей.

Рисунок 2. Принципиальная схема графа цели и задачи получения пастеризованного молока.

Системой может быть названа упорядоченная каким либо образом множество однородных элементов (по крайней мере двух) взаимосвязанных между собой и образующих единство.

Подсистема это часть машинно-аппаратурной схемы линии в которых происходит преобразование сырья в полуфабрикаты или одного полуфабриката в другой. Целью системы является образование из сырья рецептурной смеси с заданными показателями качества по ОСТ.

Задачи определяются для каждой подсистемы, которые должны отражать технические операции, проводимые с сырьем или полуфабрикатами для получения поставленных целей.

3. Построение операторной модели подсистем

Следующим этапом будет построение операторных моделей подсистем.

Строятся операторные модели необходимых подсистем с помощью типовых значков или графических изображений процессов протекающих в машинах.

3.1 Операторная модель подсистемы Б

Целью подсистемы Б, является получение очищенного и пастеризованного молока 3,5% по ГОСТ.

Задачи для достижения целей показываем операторами процессов данной подсистемы.

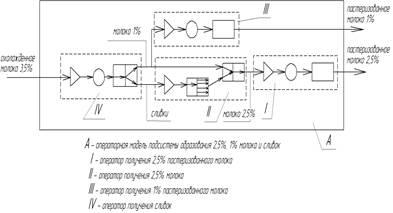

Рисунок 3. Операторная модель подсистемы Б.

3.2 Операторная модель подсистемы А

Целью подсистемы А, является получение пастеризованного молока 1% и 2,5%молока по ГОСТ и сливок по ОСТ.

Задачи для достижения целей показываем операторами процессов данной подсистемы.

Рисунок 4. Операторная модель подсистемы А.

4. Определение теоретической и фактической производительности основного оборудования линии производства пастеризованного молока

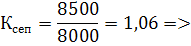

производительность сепаратора 8000 производительность сепаратора 8000

производительность теоретическая 8500 производительность теоретическая 8500

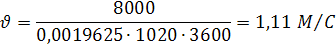

По формуле:

Нахожу необходимое количество сепараторов.

Принимаем количество сепараторов в линии -

По формуле:

; ;

Нахожу производительность теоретическую.

где,  площадь сечения выхода продукта. площадь сечения выхода продукта.

скорость продукта. скорость продукта.

плотность молока 1020 плотность молока 1020

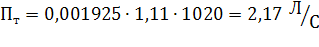

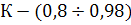

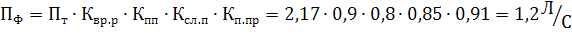

Для нахождения фактической производительности, учитываем все потери имеющие место в производстве.

Все коэффициенты потерь рабочего времени влияющие на производительность линии имеют значения

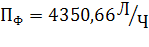

5. Расчет кинематической схемы основной технологической машины линии

Основного технологического оборудования линии производства пастеризованного молока, является сепаратор Г9 - КОВ

Рисунок 6. Принципиальная кинематическая схема привода сепаратора Г9 – КОВ

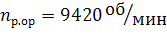

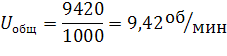

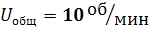

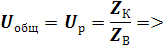

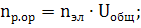

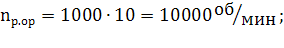

Общее передаточное отношение привода сепаратора определяем по формуле:

где,

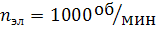

Выбираю двигатель АИР 100L6

Мощность – 2,2 кВт

КПД – 81

Cos α - 0.74

Кратность пускового тока 6. Масса- 22,8 кг

Принимаем:

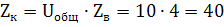

Определяю число зубьев колеса червячного редуктора, привода сепаратора.

Из формулы:

где,

количество заходов червячного вала (1 количество заходов червячного вала (1 4). Принимаю 4). Принимаю

количество зубьев колеса. количество зубьев колеса.

Фактическая чистота вращения рабочего органа (сепаратора):

Список используемой литературы

| № п/п

|

Наименование литературы

|

Авторы

|

Издательство и год издания

|

| Основная литература

|

| 1.

|

Машины и аппараты пищевых производств. (В 1-х книгах)

|

Под ред. Панфилова В.А.

|

Высшая школа. 2001

|

| Дополнительная литература

|

| 2.

|

Основы расчета и конструирования машин и автоматов пищевых производств

|

Под ред. Соколова А.Я.

|

Машиностроение. 1969

|

| 3.

|

Проектирование технологического оборудования и линий. Учебно - практическое пособие

|

Вельтищев В.Н., Калошин Ю.А.

|

МГУТУ. 2004

|

| 4.

|

Поточные линии кондитерской промышленности

|

Лунин О.Г.

|

Пищевая промыш-ленность 1970

|

| 5.

|

Технологическое оборудование пищевых производств

|

Под ред. Азарова Б.М.

|

Агропромиздат. 1988

|

| 6.

|

Лабораторный практикум по дисциплине "Проектирование технологического оборудования и линий"

|

Вельтищев В.Н.

|

Каф. Пищевых машин. 1997

|

| 7.

|

Теория технологического потока

|

Панфилов В.А.

|

Пищевая промышленность

|

| 8.

|

Оптимизация технологических систем кондитерского производства: стабилизация качества продукции

|

Панфилов В.А.

|

Пищевая промышленность 1980 – 248 с.

|

|