Реферат

на тему: Дослідження забруднення моторних масел та способів його очищення

Вступ

Сільськогосподарське виробництво - один з основних споживачів нафтопродуктів. Підприємства агропромислового комплексу Російської Федерації щорічно споживають близько 17 млн.т вироблюваного дизельного палива й близько 1,0 млн.т моторного масла. Середнє по величині господарство Північнокавказької зони витрачає за рік до 1200 т дизельного палива, 600 т бензину, 60 т шторних масел, з яких не менш 80% переходить у категорію відпрацьованих нафтопродуктів різних груп /I/.

У результаті інтенсивного зростання парку двигунів внутрішнього згоряння, а також підвищеної уваги до факторів економічного й екологічного характеру перед народним господарством усе гостріше стає завдання заощадження й раціонального використання паливно-енергетичних, сировинних і інших матеріальних ресурсів.

Відомо, що одним зі шляхів підвищення рівня забезпеченості с.-х. виробництва моторними маслами є їхнє повторне використання після відновлення деяких якісних показників, що погіршилися в результаті їхнього застосування при експлуатації автотракторної техніки /2/.

Повторне застосування масел дозволяє збільшити строк їхньої служби, скоротити безповоротні втрати й зменшити дефіцит поставок масла в господарства /3/. Однак темпи використання відновлених масел залишаються на низькому рівні. Так, у цілому по країні щорічний злив відпрацьованих масел склав 0,9 млн.т, а Регенерувалося всього лише 0,15 млн.т, що становить біля Щ від зібраного обсягу /4/.

У той же час установлено, що частково відновлені масла, тобто минуле тільки очищення від грубодисперсних механічних домішок, води й паливних фракцій, мають низьку стабільність і не можуть, без поліпшення їхньої якості, повною мірою, використатися у двигунах автотракторної техніки.

Для підвищення якості проміжного очищення масла й можливості його застосування по прямому призначенню необхідна розробка прогресивних технологій і технічних засобів, які дозволяли б довести очищені масла до рівня свіжих товарних масел в умовах с.-х. підприємств різних рівнів.

Здатність масла знижувати енерготехнічні витрати на тертя й зношування є найважливішою експлуатаційною властивістю.

Установлено, що високодисперсні продукти окислювання у відпрацьованому масло при певній концентрації знижують коефіцієнт тертя й зношування, при цьому забезпечують гарну стабільність технологічних властивостей у процесі зберігання й експлуатації.

Робоча гіпотеза досліджень полягала в тому, що передбачалася можливість удосконалювання технології очищення масла на основі мікрофільтрації через керамічні напівпроникні мембрани, яка б забезпечила одержання масел зі стабільними протизносними й антифрикційними властивостями шляхом збереження в них раціональної концентрації високодисперсних продуктів окислювання.

Ціль дослідження - удосконалювання технології мікрофільтрації очищених відпрацьованих масел в умовах агропромислового комплексу.

Стан питання й завдання дослідження

Коротке визначення основних уживаних термінів

Для логічно правильного сприйняття вивчення процесів відновлення технологічних властивостей відпрацьованих моторних масел, необхідно коротке визначення основних уживаних термінів.

Антифрикційна властивість масла - експлуатаційна властивість, що характеризує здатність масла знижувати тертя ковзання (ДЕРЖСТАНДАРТ 26098-84). Критерієм оцінки антифрикційних властивостей масла є коефіцієнт тертя при змащенні тертьової пари.

Базове масло - масло, до якого додається компенсація домішок з метою одержання готового продукту.

Мікрофільтрація - фільтрація розчинів через пористу перегородку з метою видалення мікродомішок розміром від 0,1 мкм і вище. Моторне масло - нафтове мастило для поршневих двигунів внутрішнього згоряння (ДЕРЖСТАНДАРТ 26098-84). Найважливішою вимогою до моторних масел є їхня здатність захищати деталі циліндропоршневой групи від стирання, задира, викрашування.

Відпрацьоване масло - технічне мастило, що проробило строк або втратив у процесі експлуатації якість, установлена в нормативно-технічній документації, і злите з робочої системи (ДЕРЖСТАНДАРТ 26098-84).

Очищення масел - технологічний процес видалення з масляних дистилятів і масел шкідливих домішок.

Протизносна властивість масла - експлуатаційна властивість, що характеризує здатність масла запобігати всі види зношування тертьових поверхонь (ДЕРЖСТАНДАРТ 26098-84). Критерієм оцінки протизносної властивості масла є величина зношування пари тертя при змазуванні.

Регенероване масло - технічне мастило, одержуване очищенням відпрацьованого масла фізичним, хімічним і фізико - хімічним методами, з експлуатаційними властивостями відновленими до вимог нормативно-технічної документації (ДЕРЖСТАНДАРТ 26098-84).

Температурна стійкість масла - властивість мастильного матеріалу забезпечувати при підвищенні температури низький і стабільний коефіцієнт тертя в умовах граничного змащення. Температурна стійкість масла оцінюється за значенням критичної температури, що визначається експериментально.

Граничне тертя - тертя двох твердих тіл при наявності на поверхнях тертя шаруючи рідини, що володіє властивостями, що відрізняються від властивостей в обсязі. Комплекс фізико - хімічних процесів, що відбуваються в топких поверхневих шарах зміненого матеріалу й поділяючому їхньому прошарку спричиняється явище граничного тертя.

Миючі властивості - властивості масел, зв'язані зі здатністю диспергувати, нейтралізувати й частково стабілізувати продукти окислювання й згоряння палива, утримуючи їх у зваженому стані.

Вплив забруднення моторних масел на їхні технологічні властивості

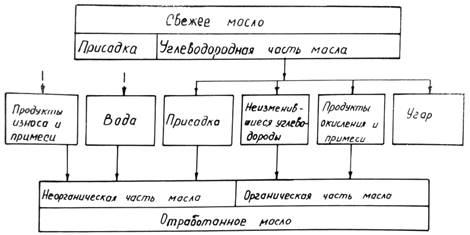

Відомо, що забруднення мастил виникають як у результаті їхнього влучення ззовні, так і в результаті зміни вуглеводного состава масел. Ці процеси починаються вже при виробітку масла на нафтопереробних заводах і тривають на всіх стадіях його транспортування, зберігання й експлуатації. Їх можна класифікувати на два основних типи: виробничі й операційні (мал. 1)

Рис1. Загальна класифікація процесів забруднення мастил

Дослідження показують, що використовувані при експлуатації с. -г. техніки товарні дизельні масла можуть містити до 0,14% (по масі)

забруднень, а автотракторні масла в тих же умовах - до 0,28% (по масі) /5/.

Результати мікроскопічного й спектрального аналізу забруднень, проведені на маслах ДС-11 і ДС-8 показують, що в маслі, що надходить для заправлення машин і механізмів, є багато часток забруднень розміром більше 50 мкм. У резервуарах нафтоскладів колгоспів і радгоспів число таких забруднень може перевищувати 1000 в 1 див3

(табл. 1.1), а значна частка в них з'єднань кремнію й алюмінію (табл. 2) указує на високу абразивність застосовуваних масел /6/.

Таблиця 1

Зміст і гранулометричний состав забруднень у дизельних маслах

Марка

масла

|

Місце

відбору

проби

|

Зміст

забруднень

% по масі

|

Середнє число часток (тис. шт. /див3)

по інтервалах розмірів, мкм

|

| 1-5 |

5-10 |

10-15 |

15-20 |

20-30 |

30-40 |

40-50 |

50 |

| ДС-11 |

Ж/д

цистерна

|

0,010 |

15,8 |

8,4 |

3,9 |

2,1 |

1,1 |

0,3 |

0,2 |

0,01 |

| ДС-11 |

Резервуар складу |

0,014 |

17,4 |

12,3 |

2,0 |

1,0 |

0,8 |

0,2 |

0,02 |

0,005 |

| ДС-8 |

Те ж |

0,110 |

863,7 |

97,2 |

30,1 |

13,9 |

7,5 |

0,97 |

0,8 |

1,15 |

| ДС-11 |

Бочка |

0,112 |

974,5 |

849,2 |

24,5 |

74,2 |

16,3 |

4,1 |

1,7 |

2,9 |

Таблиця 2.

Характеристика зольної частини забруднень у моторних маслах

| Марка масла |

Місце відбору проби |

Зміст забруднень, %(по масі) |

Зміст, 10-4 - % |

| Fe |

Cu |

Pb |

Al |

Si |

| ДС-11 |

Резервуар складу |

0,137 |

Сліди |

0,2+0,4 |

0,04 |

Сліди |

1,5+2,0 |

| АКп-10 |

Те ж |

0,080 |

- |

0,12 |

- |

0,5 |

2,3 |

| ДС-11 |

Автоцистерна |

0,100 |

- |

0,7+0,9 |

- |

Сліди |

1,7 |

| ДС-11 |

Бочка |

0,115 |

Сліди |

0,25 |

0,02 |

0,12 |

1,4+2,2 |

| АКп-10 |

Те ж |

0,125 |

Сліди |

0,17 |

- |

0,32 |

1,4+2,5 |

| ДС-11 |

Роздавальний |

0,103 |

- |

0,1+0,2 |

- |

0,13+0,3 |

2,4 |

Поряд із твердими забрудненнями в моторних маслах перебуває вода, у присутності якої процес зміни властивостей масел протікає особливо інтенсивно /7/ і відіграє вирішальну роль у стабільності масла.

Так при наявності вологи концентрація домішок у маслі може знижуватися до 50-60% від первісної /8/. Механізм випадання домішок з масла в присутності води зводиться до того, що носії лужності - карбонати - є каталізатором даного процесу й зі збільшенням кристалів карбонати відповідного металу піддаються седиментації. Ці процеси викликають помутніння товарних масел і зниження їхньої стабільності.

При роботі масел у двигунах відбуваються безперервні їх кількісні і якісні зміни. Ці зміни - наслідок хімічних і фізичних процесів (старіння масла), а також його зовнішнього забруднення в процесі експлуатації.

Старіння масла у двигуні - це складний комплекс фізичних і хімічних процесів, різних факторів, тісно зв'язаних між собою. Основними з них є наступні. Окислювання масла, що відбуває під дією кисню повітря й високої температури. Продуктами окислювання й полімеризації вуглеводнів масла можуть бути рідкі, напіврідкі й тверді продукти, частина яких може бути розчинна в маслі, а інша частина буде поповнювати кількість нерозчинних домішок.

Забруднення масла нерозчинними домішками, які утворяться із твердих вуглеводних часток (сажі) через неповне згоряння палива, із твердих і рідких продуктів окислювання масла утворюються при взаємодії із домішками, із продуктів зношування й забруднень, що надходять із навколишньої серед (вода, пісок, пиль).

Забруднення через витрату домішок, які відбиваються на зниженні лужності масла в результаті нейтралізації кислих продуктів, а також у витраті домішки на диспергирование вуглеводніх часток.

Утворення продуктів старіння в маслі гризе протікати в різних зонах двигуна, однак найбільше інтенсивно відбувається в зоні поршневих кілець, де масляна плівка піддається впливу високих температур, кисню повітря й продуктів згоряння палива.

У цій зоні масло піддається глибокому термічному деструктивному розпаду, що приводить до збільшення забруднення масла нерозчинними домішками. Їхнє нагромадження в маслі можна розглядати, в основному, як фізичний процес.

Основним джерелом утворення нерозчинних домішок є сажа, продукти зношування, пил та інші. До хімічних процесів старіння масла ставляться нейтралізація з'єднань кислотного характеру домішками (зниження лужності масла) до окислювання масла.

Швидкість цих процесів залежить від концентрації реагуючих речовин і змінюється в процесі роботи двигуна.

Найбільш важливим процесом є зниження лужності в Результаті нейтралізації кислих з'єднань (продуктів згоряння сірчистого палива), що визначає інтенсивність зношування й кількість нагаровідкладення у двигуні.

Сутність процесу нейтралізації полягає в тому, що окисли сірки в присутності води дають сірчисту й сірчану кислоту, а також взаємодіють із вуглеводнями: масла й продуктами їхнього окислювання, утворюються сульфонові кислоти.

Зміст у маслі сполучний хімічної взаємодії (окислювання, нейтралізації до ін.) залежить від вихідної концентрації продуктів реакції, наявності інгібіторів або нейтралізуючих домішок, від температури й тиску.

У підсумку процесу старіння відбувається зміна состава масла, тому що знижується зміст домішки, підвищується концентрація нерозчинних і розчинних продуктів окислювання й домішок (мал. 3).

Зміни складу масла при роботі двигуна

Рис.3

Зміна складу масла приводить до зміни показників його якості. Показники, що характеризують негативні властивості (такі, як зміст нерозчинних домішок, кислотність), у міру старіння масла збільшуються.

Показники, характеризуйте позитивні властивості масла, такі як лужність, що миє потенціал і ін., у міру старіння знижуються.

Деякі показники, наприклад, термоокислена стабільність, у процесі старіння масла практично не змінюються або змінюються дуже мало /9/.

Описані зміни состава масла показують лише якісну сторону процесу забруднення масла. Однак варто мати на увазі, що сума всіх видів забруднення масла становить лише невелику частину, а інша частина (не менш 85%) вуглеводнів виявляється незмінної у своєму составі. Саме ця обставина дозволяє порушувати питання про можливості ефективного очищення відпрацьованого масла й подальшого його використання по прямому призначенню.

Утворення в маслі продуктів його старіння значно впливає на зношування тертьових поверхонь деталей двигуна.

Відомо, що мікрозношування зовні проявляється як стирання. Воно може бути викликано різними причинами. Наявність незначного стирання найчастіше не перешкоджає експлуатації деталей, а в початковий період експлуатації навіть необхідний для приробляння деталей.

Мікрозношування варто розглядати як нормальний вид зношування, неминучий у тих випадках, коли не може бути забезпечене рідинне змащення. Мікрозношування проявляється у вигляді значних ушкоджень поверхонь тертя, при яких вони необратимо ушкоджуються й деталь виходить із ладу. Виключення становлять початкові стадії деяких видів мікрозношування, коли ушкодження незначні й не одержують подальшого розвитку.

Процеси тертя й зношування значно впливають на мікрозабруднення масла.

Дослідження Масленнікова М.М. і Раппопорта М.С. /10/ показали, що значна частина втрат потужності у двигуні відбувається внаслідок тертя ущільнювальних кілець об стінки циліндра. Процес забруднення масла так само найбільш інтенсивний у цій же зоні. Тертя в цьому вузлі відбувається в режимі граничного змащення. При терті в режимі граничного змащення рідинна плівка мастильного матеріалу не розділяє тертьові поверхні, а здатність мастильного матеріалу знижувати тертя й зношування, і перешкоджати заїданню трибосопряження визначається його здатністю утворювати на робочих поверхнях міцні граничні шари адсорбційного або хімічного походження, що володіють зниженим опором зрушенню в порівнянні з металом.

Тертя при граничному змащенні визначається також схильністю контактуючих матеріалів до схоплювання на ряді фактичних мікроконтактах по вершинах окремих мікронерівностей, на яких може бути зруйнований граничний шар змащення. У цих місцях монет виникнути сухе тертя окісних плівок або навіть ювенільних поверхонь.

Граничний шар утвориться в результаті взаємодії активних елементів масла з металом поверхні тертя. Активними компонентами масла є уведені в нього домішки, мікродомішки технологічного походження, продукти окислювання й т.д.

Розвиток методів і технічних засобів для регенерації відпрацьованих моторних масел

Моторні масла можна відновлювати хімічними, фізико-хімічними й фізичними методами, класифікація яких наведена на мал. 4

Рис. 4. Класифікація способів регенерації відпрацьованих масел

Хімічні методи засновані на взаємодії речовин, що забруднюють моторні масла й реагентів, що вводять у ці масла. У Результаті реакцій, що протікають, утворяться з'єднання, видаляють легко з масла. До хімічних методів очищення ставляться: кислотне очищення, лужне очищення, осушка за допомогою з'єднань кальцію, осушка й відновлення гідридами: металів. Застосування хімічних методів очищення й посвітління дозволяє видаляти з масел асфальтосмолисті, кислотні, деякі гетероорганічні з'єднання, а також воду. Ці методи знайшли широке застосування на промислових установках регенерації масел. Хімічне очищення масел вимагає складного технологічного встаткування, хімічних реагентів і тому для регенерації порівняно невеликих кількостей масла в умовах с.-г. підприємств ці методи не знаходять широкого застосування.

Фізико-хімічні методи засновані головним чином на використанні коагулянтів і адсорбентів. Застосування коагулянтів сприяє укрупненню й випаданню в осад асфальтосмолистих речовин, що перебувають у маслі в мілкодисперсному стані, близькому до колоїдного. Адсорбційні методи засновані на здатності деяких речовин вибірково поглинати органічні й неорганічні з'єднання, що перебувають у маслі. Цими методами з масла можна видаляти асфальтосмолисті й кислотні з'єднання, емульгированну й розчинену воду.

Основні з фізико-хімічних методів, застосовуваних на практиці, що випливають:

коагуляція (неорганічними й органічними електролітами, не електролітами, розчинами ВПАВШИ);

адсорбція (перкаляційні фільтрування, контактне очищення, очищення в шарі, що рухається, адсорбенту);

іонообмінна очищення (статична й динамічна);

розчинення домішок (деасфальтизація пропаном, депарафінизація, селективне очищення, водне промивання).

Ці методи, як і хімічні, скрутні для практичної реалізації регенерації масла в умовах сільськогосподарського виробництва.

До фізичних методів очищення масел ставляться фільтрування й силові поля високої напруженості. Ці методи дозволяють видаляти з масел тверді частки, мікрокраплі води й частково-смолисті й коксоутворюючі речовини. Основні типи встаткування, використовувані при очищенні масел у силовому полі, що випливають (мал. 5);

відцентрові (гідроциклони й центрифуга);

електричні (високочастотні й електростатичні);

магнітні (про електромагніт і з постійним магнітом);

вібраційні (механічні й ультразвукові);

комбіновані.

Відомо, що силові поля високої напруженості можуть бути досягнуті на відцентрових, ультразвукових і магнітних очисниках різної конструкції /14/.

У відцентрових очисниках тверді частки забруднень відділяються від масла під дією відцентрових сил. Залежно від швидкості обертання ротора центрифуги діляться на низькошвидкісні (5000-10000 про./мін.), високошвидкісні (10000-20000 про./мін.) і ультрацентрифуги (частота обертання більше 20000 про./мін.).

Найбільше поширення одержали центрифуга з гідрореактивним приводом, що діє за принципом сегнерова колеса, де обертання ротора викликається реактивним силам випливає із сопів масла. Ці центрифуги характеризуються високою частотою обертання, простотою в обслуговуванні.

Рис. 5. Класифікація способів і технічних засобів для очищення масла

При застосуванні механічного приводу досягаються більше високі швидкості обертання центрифуг, але конструкція їх складніше. Центрифуги із пневматичним і газовим приводом перебувають у стадії досліджень.

При відцентровому очищенні всі високодисперсні частки не можуть бути вилучені з масла. Тому Г.И.Бремер /15/ увів поняття так званої межі центрофуговання, що характеризується критичним розміром часток, нижче якого практично не відбувається осадження їх на стінках ротора.

Межа центрофуговання визначається по формулі

де R2

– універсальна газова постійна (R2 = 0,848 кгм/град. г. моль);

Т

– абсолютна температура в оК;

N

– число Авогадро (N=6,06*1023 1/2. моль);

n1

і n2

– максимальна й мінімальна концентрація в «придонному» шарі (за даними Г. И. Бремера  =13,8); =13,8);

- щільність часток; - щільність часток;

W –

кутова швидкість обертання ротора центрифуги;

R –

радіус обертання.

Після підстановки чисельних значень формула (1.2) прийме більше простий вид

Тонкість очищення для високошвидкісних центрифуг (для неорганічних часток) досягає I мкм. Тому при використанні високошвидкісних центрифуг у маслі залишаються органічні забруднення, що викликають утворення лаків і нагару у двигуні. Ультрацентрифуги виділяють практично всієї мікродомішки, однак складність у їхньому виготовленні обмежує їхнє застосування для масового очищення масла. Вони одержали поширення як лабораторні установки для дослідження забруднення масла.

Для очищення масел застосовуються також різні типи фільтрів. По способі поділу забруднюючих домішок вони діляться на поверхневі й глибинні /5/.

Класифікація фільтруючих елементів наведена на мал. 6

Рис. 6 Класифікація фільтруючих елементів

Поверхневі фільтри затримують частки дисперсної фази на поверхні фільтруючого елемента. Такі фільтри діють як сито, тобто затримують тільки ті частки, лінійні розміри яких більше розмірів граничних каналів фільтруючого елемента.

Для фільтрації масла застосовуються наступні типи фільтрів: сітчасті, щілинні, матер'яні, картонні, паперові.

Сітчасті фільтри, що представляють собою металеву сітку, застосовуються як фільтри попереднього очищення. Тонкість очищення становить 20-200 мкм. Недоліком цих фільтрів є невисока тонкість очищення.

Щілинні фільтри застосовуються як фільтри грубого очищення. Тонкість очищення коливається в межах 20-125 мкм. Тонкість очищення матер'яних фільтрів становить 8-50 мкм, під час роботи вони втрачають свої механічні властивості під дією кислотних речовин, що перебувають у маслі. Гідравлічний опір таких фільтрів росте в міру забивання пор.

Тонкість очищення картонних фільтрів становить 1-50 мкм. Недоліком їх є недостатній ступінь очищення й неможливість їхньої регенерації, низькі механічні властивості. Аналогічні недоліки властиві й паперові фільтри. Крім того вони можуть працювати лише у вузькому діапазоні температур. Глибинні фільтри, маючи фільтруючі елементи значної товщини, затримують частки забруднень не тільки на поверхні, але й у товщі фільтроелемента. У фільтрів цього типу площа входу рідини відносно невелика.

Розрізняють наступні типи глибинних фільтрів: з волокнистих і зернистих матеріалів; керамічні; металокерамічні; з пористих синтетичних матеріалів.

Фільтри з волокнистих і зернистих матеріалів виготовляють у вигляді ємностей із тканини або металу, наповнених фільтруючим матеріалом. Тонкість очищення цих фільтрів низька й становить 12-30 мкм.

Керамічні фільтри виготовляють із пористої кераміки. Тонкість фільтрації залежить від розмірів зерен наповнювача й становить 0,1-100 мкм. Недоліком їх є можливість вимивання потоком рідини абразивних часток матеріалу. Металокерамічні фільтри виготовляють методами порошкової металургії з металевих, металокерамічних і синтетичних порошків. Залежно від розміру часток порошку й технології виготовлення їхня тонкість фільтрації становить 0,1-100 мкм. Ці фільтри відрізняються високою механічною міцністю, термостійкістю. Їх можна відновлювати методом протипотока.

Значення мікрофільтрації в загальному технологічному процесі регенерації моторних масел

Процес мікрофільтрації в раді існуючих технологій регенерації моторних масел є основним.

Так французькою фірмою «Готаль» розроблений спосіб регенерації відпрацьованих масел 'Тежелюб".

Масло спочатку піддається відцентровому очищенню від грубо дисперсних механічних домішок і вільної води, потім або нагрівається з метою видалення води й легко кип'ячих фракцій, що потрапили в масло при його експлуатації (бензин, дизельне паливо, розчинники й ін.). Далі виробляється обробка масла, і домішки знищуються, а диспергування в маслі речовини, в основному метали, осаджуються у вигляді масляного шламу й віддаляються за допомогою повторного центрифугування. Потім масло піддається мікрофільтрації через пористі фільтруючі елементи, виконані у вигляді порожніх керамічних циліндрів і температуру понад 300°С, при тиску 2 МПа.

При мікрофільтрації масло очищається від смолистих речовин, асфальтенов, лаків, нагару й т.п. Осідаючі на пористій поверхні частки постійно віддаляються з поверхні потоком масла, створеним відцентровим насосом, що включений у циркуляційний контур. Продуктивність мікрофільтрації залежить від тиску в системі й температури масла.

Після мікрофільтрації масло надходить у нагрівальний пристрій і реактор, де піддається каталітичної гідрогенезації. При цьому виділяється крекінг-газ, що може бути використаний при спалюванні в трубчастих печах установки, а важкі вуглеводні гідрируються. Розгін отриманого масла під вакуумом з метою поділу його на три фракції по в'язкості є останньою стадією процесу регенерації. Масло, отримане в результаті такої обробки, подібно свіжим маслам і може використатися без обмежень.

Кількість відновленого масла з вихідної сировини може перевищувати 70%.

Японська фірма «Каваками» розробила автоматичну установку для тонкого очищення масла. Установка підключається до масляної системи й очищає масло з тонкістю 0,02-0,1 мкм за допомогою мембранних фільтруючих матеріалів. Відмінною рисою установки є можливість зміни руху потоку масла, що очищає, що дозволяє промивати фільтруючий елемент, тим самим збільшуючи строк його служби. Промивання елемента здійснюється 60-90 сек. з інтервалом 1-2 години. Випускається кілька типів таких установок. Продуктивність залежить від в'язкості масла, що очищає, кількості фільтроелементів в установці. Пропускна здатність одного фільтроелемента становить 10-15 л/г.

Основним призначенням мікрофільтрації є видалення високодисперсних продуктів окислювання масла й інших механічних домішок розміром від 0,2 мкм і вище з метою підвищення стабільності регенерованих масел. Мікрофільтрація може входити в технологічний процес регенерації масла як основна операція, так і в сполученні з іншими операціями.

Сполучення мікрофільтрації з попередніми операціями регенерації масел (видалення води, паливних фракцій, грубодисперсних домішок) дозволяє одержати високоякісні масло.

Аналіз виконаних робіт і завдання дослідження

У сучасних умовах питання раціональної й ощадливої витрати нафтопродуктів представляють досить більше народногосподарське завдання, рішення якого дозволить зберегти сотні тисяч тонн різних видів нафтопродуктів на багато мільйонів рублів.

Дослідження показують, що надійність, довговічність автотракторної техніки, а також стабільність енергетичних і економічних показників машин у значній мірі залежать від якості використовуваних нафтопродуктів, що у свою чергу обумовлює не тільки фізико-хімічними показниками, але й наявністю в них різних забруднень і сторонніх домішок.

Наприклад, зношування деталей двигунів внутрішнього згоряння залежить від безлічі конструкторсько-технологічних і експлуатаційних факторів.

Однак головним фактором, що викликає зношування деталей двигуна особливо працюючих у сфері запиленого повітря, є абразивні частки забруднень, що надходять у двигун з повітрям, паливом і маслами. Частка абразивного зношування деталей циліндро-поршневої групи тракторних двигунів у загальному експлуатаційному зношуванні становить близько 80-90%. Б результаті абразивного зношування автотракторних двигунів народне господарство несе величезний матеріальний збиток.

Процес зношування деталей неухильно веде до зміни технічного стану й працездатності двигунів, вузлів і механізмів техніки, тому проблема зменшення забруднення й збереження чистоти нафтопродуктів і підвищення тим самим надійності й довговічності вузлів і деталей здобуває головне значення.

Вивченню питань, пов'язаних із впливом забрудненого моторного масла на надійність і довговічність пар тертя присвячений ряд робіт Григор'єва М.А. /23,21/, Пономарева Н.Н. /24/, Рибакова К.В. /4, 7, 25, 26/, Лишко Г.П. /27/, Топиліна Г.Е. /19, 20/ і ряди інших дослідників /28, 29, 30, 31/.

Наявність механічних домішок і води в нафтопродуктах приводить до виникнення цілого ряду перешкод експлуатаційного характеру й істотно знижує стабільність цих продуктів, змінює їхній хімічний склад, і в ряді випадків настільки, що подальше їхнє застосування стає неможливим.

Особливо негативну дію роблять домішці й вода на моторні масла із домішками, тому що вони сприяють випаданню в них домішок, що значною мірою знижує експлуатаційні якості масел і приводить до підвищеного зношування деталей машин і необхідності більше частої заміни масел. Велика кількість відмов у роботі автотракторної техніки, використовуваної в сільському господарстві, пов'язане із застосуванням масел знижених експлуатаційних властивостей.

Дослідженням основних джерел забруднення шторних масел присвячені роботи Рибакова К.В., Коваленко В.П., Жулдибина Е.Н., Турчанинова В.Е. /32, 14, 5/, Григор'єва М.А., Бунакова Б.М., Долецького В.А. /21, 30/ і ряду інших авторів /22, 29, 31, 33, 34, 35, 36, 37/.

Економічні витрати, зв'язані про підвищений внесок деталей машин, збільшеним витратою масла, значною кількістю відмов у роботі машин, дуже велике, тому вишукування ефективних технічних засобів очищення до відновлення масел представляє актуальне завдання.

При розробці ефективних засобів очищення масел необхідно класифікувати забруднення. Так, /40/ класифікує забруднення масла по хімічному складі й по характері процесів, що відбуваються при забрудненні. Проф. К.К. Папок.

Випнером запропонована інша класифікація забруднень, які розділяються на опади, лаки й нагари /41/. Н.Ф.Тельновим /42/ запропонована класифікація забруднень тракторів, автомобілів і сільськогосподарських машин, що охоплює всього їхнього різновиду стосовно до сільськогосподарських машин.

Важливу роль при розробці нових засобів очищення масел грає вплив гранулометричного состава забруднень на зношування.

І.К. Ватсоном, Т.У. Хайли, Б.Б. Бургеллоном, Н. Флостаревим, А.И. Ниеневичем і Д.І. Висотським проводилися дослідження із впливу розміру часток абразивного пилу на зношування циліндрів і поршневих кілець. Ними було встановлено, що зношування циліндрів і поршневих кілець зростає зі збільшенням зерна абразиву до досягнення останніх деякого граничного значення.

Інтенсивне зношування тертьової пари - циліндр-поршневе кільце викликають частки абразиву розміром більше 25 мкм.

Найнебезпечнішими відносно зношування підшипників колінчатого вала варто вважати частки розміром більше 15 мамів /43/.

В практиці експлуатації автотракторної техніки потрібна чистота мастила досягається використанням різних способів очищення, які умовно можна розділити на дві групи до першого ставляться способи фільтрування, а до другого - способи, засновані на використанні різноманітних силових полів, зокрема, відцентрового. Здійснення кожного із цих способів пов'язане із застосуванням відповідної технології, приладів і пристроїв: відстійників, фільтрів, центрифуг, електро- і віброочисників і т.д.

Ученими нашої країни зроблений значний внесок у створення й розвиток теорії поділу різних продуктів, речовин і матеріалів у відцентровому голі. Ними створені математичні моделі й методи розрахунку абразивного зношування деталей автотракторних двигунів залежно від ефективності систем захисти, розвинена теорія фільтрації й центрифуговання, розроблені методи розрахунку фільтруючих пристроїв і центрифуг. Тривають дослідження з метою вдосконалювання техніки відцентрового очищення палив і масел. Великий внесок у розвиток відцентрового очищення нафтопродуктів внесли Григор'єв М.А. /23, 24/.Рибалок К.В. /47,26), Коваленко В.П. /5, 14/, Пироженко Е.М. /44/, Ходаков В.А. /45/ і ін.

Аналіз показує, що незважаючи на значну кількість робіт з технічних засобів, багато питань вимагають уточнення до наукового обґрунтування. До їхнього числа можна віднести питання розробки технічних засобів для очищення й суперочищення відпрацьованих масел. Незважаючи на велике значення, він не вирішений повністю стосовно до с.-г. виробництву й не знайшов у літературі достатнього висвітлення.

Дослідженнями ГОСНИТИ, АЧИМСХ, ВНИПТИМЭСХ, МИИСП, Кишинівського СХИ й інших наукових організацій /11, 22, 31, 46, 47, 48/ установлені необхідність і економічна доцільність розробок по створенню й удосконалюванню різних типів технічних засобів і технологічних процесів відновлення масел. У цей час над цими питаннями працюють багато наукових установ і окремих дослідників /3, 14, 30, 49, 50/.

Однак наявні із цих питань обґрунтування й рекомендації дані здебільшого стосовно до свіжих товарних масел, а не до відпрацьованого й базуються, головним чином, на даних виробничого досвіду. Відомі розробки по відновленню відпрацьованих масел і продовженню строку їхні служби дані стосовно до промислових методів і засобів відновлення й не можуть бути повністю використані в с.-г. виробництві.

Виробничий досвід показує, що поки немає єдиного підходу до рішення питання про вибір методів і засобів відновлення відпрацьованих масел, а конструктивне оформлення останніх не завжди раціонально. Це пояснюється недоліком теоретичних і експериментальних досліджень, необхідністю оснащення різних виробничих структур різними засобами інженерного обслуговування. Відсутність у всім різноманітті методів і технічних засобів відновлення відпрацьованих масел, що повністю відповідають вимогам с.-г. виробництва, викликає необхідність створення на їхній базі нових, більше зроблених технічних засобів.

Аналіз літературних джерел і виконаних досліджень по обґрунтуванню й раціональному використанню технічних засобів для очищення й відновлення масел показує, що до теперішнього часу ряд питань цієї проблеми вирішений недостатньо повно.

Питання техніко-економічної ефективності використання різних масло очисних установок не вивчені, а наявних методів розрахунку й обґрунтування експлуатаційних параметрів таких установок украй недостатньо. Це не дозволяє повно й глибоко проаналізувати економічну ефективність виконання технологічного процесу очищення суперочищення відпрацьованих масел різними технічними засобами.

На підставі проведеного огляду літературних джерел і аналізу виконаних робіт з використання технічних засобів масловикористовування визначені робоча гіпотеза, мети й завдання дослідження.

Робоча гіпотеза дослідження полягала в тому, що передбачалася можливість розробки технології очищення масла на основі мікрофільтрації через напівпроникні мембрани, яка б забезпечила одержання регенерованих масел, зі стабільним протизносними й антифрикційними властивостями, шляхом зниження концентрації високодисперсних продуктів окислювання.

|