1.

Классификация строительных материалов

Строительные материалы и изделия классифицируют по степени готовности, происхождению, назначению и технологическому признаку.

По степени готовности различают собственно строительные материалы

и строительные изделия

- готовые изделия и элементы, монтируемые и закрепляемые на месте работы. К строительным материалам относятся древесина, металлы, цемент, бетон, кирпич, песок, строительные растворы для каменных кладок и различных штукатурок, лакокрасочные материалы, природные камни и т. д.

Строительными изделиями являются сборные железобетонные панели и конструкции, оконные и дверные блоки, санитарно-технические изделия и кабины и др. В отличие от изделий строительные материалы перед применением подвергают обработке - смешивают с водой, уплотняют, распиливают, тешут и т. д.

По происхождению строительные материалы подразделяют на природные и искусственные

.

Природные материалы

- это древесина, горные породы (природные камни), торф, природные битумы и асфальты и др. Эти материалы получают из природного сырья путем несложной обработки без изменения их первоначального строения и химического состава.

К искусственным

материалам относят кирпич, цемент, железобетон, стекло и др. Их получают из природного и искусственного сырья, побочных продуктов промышленности и сельского хозяйства с применением специальных технологий. Искусственные материалы отличаются от исходного сырья как по строению, так и по химическому составу, что обусловлено коренной переработкой его в заводских условиях.

Наибольшее распространение получили классификации материалов по назначению и технологическому признаку.

По назначению материалы подразделяют на следующие группы

:

конструкционные материалы

- материалы которые воспринимают и передают на грузки в строительных конструкциях;

теплоизоляционные материалы

, основное назначение которых — свести до минимума перенос теплоты через строительную конструкцию и тем самым обеспечить необходимый тепловой режим в помещении при минимальных затратах энергии;

акустические материалы

(звукопоглощающие и звукоизоляционные материалы) - для снижения уровня «шумового загрязнения» помещения;

гидроизоляционные и кровельные материалы

- для создания водонепроницаемых слоев на кровлях, подземных сооружениях и других конструкциях, которые необходимо защищать от воздействия воды или водяных паров;

герметизирующие материалы

- для заделки стыков в сборных конструкциях;

отделочные материалы - для улучшения декоративных качеств строительных конструкций, а также для защиты конструкционных, теплоизоляционных и других материалов от внешних воздействий;

материалы специального назначения

(например огнеупорные или кислотоупорные), применяемые при возведении специальных сооружений.

Ряд материалов (например цемент, известь, древесина) нельзя отнести к какой-либо одной группе, так как их используют и в чистом виде, и как сырье для получения других строительных материалов и изделий. Это так называемые материалы общего назначения

. Трудность классификации строительных материалов по назначению состоит в том, что одни и те же материалы могут быть отнесены к разным группам. Например, бетон в основном применяют как конструкционный материал, но некоторые его виды имеют совсем иное назначение: особа легкие бетоны являются теплоизоляционным материалом; особо тяжелые бетоны - материалом специального назначения, который используют для защиты от радиоактивного излучения.

По технологическому признаку материалы подразделяют, учитывая вид сырья, из которого получают материал, и вид его изготовления, на следующие группы:

Природные каменные материалы и изделия

- получают из горных пород путем их обработки: стеновые блоки и камни, облицовочные плиты, детали архитектурного назначения, бутовый камень для фундаментов, щебень, гравий, песок и др.

Керамические материалы и изделия

- получают из глины с добавками путем формования, сушки и обжига: кирпич, керамические блоки и камни, черепица, трубы, изделия из фаянса и фарфора, плитки облицовочные и для настилки полов, керамзит (искусственный гравий для легких бетонов) и др.

Стекло и другие материалы и изделия из минеральных расплавов

- оконное и облицовочное стекло, стеклоблоки, стекло профилит (для ограждений), плитки, трубы, изделия из ситаллов и шлакоситаллов, каменное литье.

Неорганические вяжущие вещества

- минеральные материалы, преимущественно порошкообразные, образующие при смешивании с водой пластичное тело, со временем приобретающее камневидное состояние: цементы различных видов, известь, гипсовые вяжущие и др.

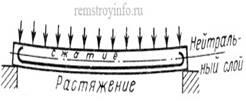

Бетоны

- искусственные каменные материалы, получаемые из смеси вяжущего, воды, мелкого и крупного заполнителей. Бетон со стальной арматурой называют железобетоном, он хорошо сопротивляется не только сжатию, но и изгибу и растяжению.

Строительные растворы

—

искусственные каменные материалы, состоящие из вяжущего, воды и мелкого заполнителя, которые со временем переходят из тестообразного в камневидное состояние.

Искусственные необжиговые каменные материалы

- получают на основе неорганических вяжущих и различных заполнителей: силикатный кирпич, гипсовые и гипсобетонные изделия, асбестоцементные изделия и конструкции, силикатные бетоны.

Органические вяжущие вещества и материалы на их основе

—

битумные и дегтевые вяжущие, кровельные и гидроизоляционные материалы: рубероид, пергамин, изол, бризол, гидроизол, толь, приклеивающие мастики, асфальтовые бетоны и растворы.

Полимерные материалы и изделия

- группа материалов, получаемых на основе синтетических полимеров (термопластических нетермореактнвных смол): линолеумы, релин, синтетические ковровые материалы, плитки, древеснослоистые пластики, стеклопластики, пенопласты, поропласты, сотопласты и др.

Древесные материалы и изделия

- получают в результате механической обработки древесины: круглый лес, пиломатериалы, заготовки для различных столярных изделий, паркет, фанера, плинтусы, поручни, дверные и оконные блоки, клееные конструкции.

Металлические материалы

- наиболее широко применяемые в строительстве черные металлы (сталь и чугун), стальной прокат (двутавры, швеллеры, уголки), сплавы металлов, особенно алюминиевые.

2.

Физические свойства строительных материалов

Плотность материала бывает средней и истинной.

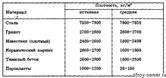

Средняя плотность

ρс

— масса единицы объема материала в естественном состоянии, т. е. с порами. Среднюю плотность (в кг/м3, кг/дм3, г/см3) вычисляют по формуле:

где m -масса материала, кг, г; Vе - объем материала, м3, дм3, см3.

Среднюю плотность сыпучих материалов — щебня, гравия, песка, цемента и др. — называют насыпной плотностью

. В объем входят поры непосредственно в материале и пустоты между зернами.

Относительная плотность

d - отношение средней плотности материала к плотности стандартного вещества. За стандартное вещество принята вода при температуре 4°С, имеющая плотность 1000 кг/м3. Относительная плотность (безразмерная величина) определяется по формуле:

Истинная плотность

ρu

— масса единицы объема абсолютно плотного материала, т. е. без пор и пустот. Вычисляется она в кг/м3

, кг/дм3

, г/см3

по формуле:

где m — масса материала, кг, г; Vа — объем материала в плотном состоянии, м3, дм3, см3.

У неорганических материалов, природных и искусственных камней, состоящих в основном из оксидов кремния, алюминия и кальция, истинная плотность находится в пределах 2400-3100 кг/м3, у органических материалов, состоящих в основном из углерода, кислорода и водорода, она составляет 800-1400 кг/м3

, у древесины - 1550 кг/м3

. Истинная плотность металлов колеблется в широком диапазоне: алюминия - 2700 кг/м3

, стали - 7850, свинца - 11300 кг/м3

.

Пористость П

- степень заполнения объема материала порами. Вычисляется в % по формуле:

где ρс, ρu - средняя и истинная плотности материала.

Для строительных материалов П колеблется от 0 до 90%.

Для сыпучих материалов определяется пустотность (межзерновая пористость)

.

По величине пор материалы разделяют на мелкопористые, у которых размеры пор измеряются в сотых и тысячных долях миллиметра, и крупнопористые (размеры пор — от десятых долей миллиметра до 1~2 мм).

3.

Гидрофизические свойства строительных материалов

Гигроскопичность

- свойство капиллярно-пористого материала поглощать водяной пар из влажного воздуха. Поглощение влаги из воздуха объясняется адсорбцией водяного пара на внутренней поверхности пор и капиллярной конденсацией. Этот процесс, называемый сорбцией, обратимый. Волокнистые материалы со значительной пористостью, например теплоизоляционные и стеновые, обладают развитой внутренней поверхностью пор и поэтому высокой сорбционной способностью.

Водопоглощение

- способность материала поглощать и удерживать воду. Водопоглощение характеризует в основном открытую пористость, так как вода не проходит в закрытые поры.

Степень снижения прочности материала при предельном его водонасыщении называется водостойкостью

. Водостойкость

численно характеризуется коэффициентом размягчения Кразм

, который характеризует степень снижения прочности в результате его насыщения водой.

Влажность

- это степень содержания влаги в материале. Зависит от влажности окружающей среды, свойств и структуры самого материала.

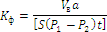

Водопроницаемость

- способность материала пропускать воду под давлением. Она характеризуется коэффициентом фильтрации Кф

, м/ч, который равен количеству воды Vв в м3

, проходящей через материал площадью S = 1 м2

, толщиной а = 1 м за время t = 1 ч, при разности гидростатического давления P1 - Р2 = 1 м водного столба:

Обратной характеристикой водопроницаемости является водонепроницаемость - способность материала не пропускать воду под давлением.

Паропроницаемость

- способность материалов пропускать водяной пар через свою толщину. Она характеризуется коэффициентом паропроницаемости μ, г/(мхчхПа), который равен количеству водяного пара V в м3

, проходящего через материал толщиною а = 1м, площадью S = 1 м² за время t = 1 ч, при разности парциальных давлений Р1

- Р2

= 133,3 Па:

Морозостойкость

- способность материала в водонасыщенном состоянии не разрушаться при многократном попеременном замораживании и оттаивании.

Разрушение происходит из-за того, что объем воды при переходе в лед увеличивается на 9%. Давление льда на стенки пор вызывает растягивающие усилия в материале.

4.

Теплофизические свойства строительных материалов

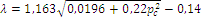

Теплопроводность

- способность материалов проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал. Теплопроводность зависит от коэффициента теплопроводности λ, Вт/(мx°С), который равен количеству тепла Q, Дж, проходящего через материал толщиной d = 1 м, площадью S = 1 м2 за время t = 1 ч, при разности температур между поверхностями t2- t1 = 1 °С:

При известной средней плотности, пользуясь нижеприведенной формулой, можно ориентировочно вычислить коэффициент теплопроводности λ, Вт/(мх°С), материала в воздушно-сухом состоянии:

Значительно возрастает теплопроводность материалов с увлажнением. Это объясняется тем, что коэффициент теплопроводности воды составляет 0,58 Вт/(мх°С), а воздуха 0,023 Вт/(мх°С), т.е. превышает его в 25 раз.

Теплоемкость

- способность материалов поглощать тепло при нагревании. Она характеризуется удельной теплоемкостью с, Дж/(кгх°С), которая равна количеству тепла Q, Дж, затраченному на нагревание материала массой m = 1 кг, чтобы повысить его температуру на t2

-t1

= 1°С:

Огнестойкость

- способность материала выдерживать без разрушений одновременное действие высоких температур и воды. Пределом огнестойкости конструкции называется время в часах от начала огневого испытания до появления одного из следующих признаков: сквозных трещин, обрушения, повышения температуры на необогреваемой поверхности. По огнестойкости строительные материалы делятся на три группы: несгораемые, трудносгораемые, сгораемые

. Несгораемые материалы под действием высокой температуры или огня не тлеют и не обугливаются; трудносгораемые материалы с трудом воспламеняются, тлеют и обугливаются, но происходит это только при наличии огня; сгораемые материалы воспламеняются или тлеют и продолжают гореть или тлеть после удаления источника огня.

Огнеупорность

- способность материала противостоять длительному воздействию высоких температур, не деформируясь и не расплавляясь. По степени огнеупорности материалы подразделяются на огнеупорные

, которые выдерживают действие температур от 1580 °С и выше; тугоплавкие

, которые выдерживают температуру 1360... 1580°C; легкоплавкие

, выдерживающие температуру ниже 1350 °С.

5.

Механические свойства строительных материалов

К основным механическим свойствам материалов относят прочность, упругость, пластичность, релаксацию, хрупкость, твердость, истираемость и др.

Прочность

- способность материалов сопротивляться разрушению и деформациям от внутренних напряжений, возникающих в результате воздействия внешних сил или других факторов, таких как неравномерная осадка, нагревание и т. п. Оценивается она пределам прочности. Так называют напряжение, возникающее в материале от действия нагрузок, вызывающих его разрушение.

Различают пределы прочности материалов при сжатии, растяжении, изгибе, срезе и пр. Предел прочности при сжатии и растяжении RСЖ(Р

), МПа, вычисляется как отношение нагрузки, разрушающей материал Р, Н, к площади поперечного сечения F, мм2

:

Предел прочности при изгибе RИ

, МПа, вычисляют как отношение изгибающего момента M, Нхмм, к моменту сопротивления образца , мм3

:

Важной характеристикой материалов является коэффициент конструктивного качества

. Это условная величина, которая равна отношению предела прочности материала R, МПа, к его относительной плотности:

к.к.к. = R/d

Упругость

- способность материалов под воздействием нагрузок изменять форму и размеры и восстанавливать их после прекращения действия нагрузок.

Упругость оценивается пределом упругости буп

, МПа, который равен отношению наибольшей нагрузки, не вызывающей остаточных деформаций материала, PУП

, Н, к площади первоначального поперечного сечения F0

, мм2:

бУП

= РУП

/F0

Пластичность

- способность материалов изменять свою форму и размеры под воздействием нагрузок и сохранять их после снятия нагрузок. Пластичность характеризуется относительным удлинением или сужением.

Разрушение материалов может быть хрупким или пластичным. При хрупком разрушении пластические деформации незначительны.

Релаксация

- способность материалов к самопроизвольному снижению напряжений при постоянном воздействии внешних сил. Это происходит в результате межмолекулярных перемещений в материале.

Твердость

- способность материала оказывать сопротивление проникновению в него более твердого материала.

Для разных материалов она определяется по разным методикам. Так, при испытании природных каменных материалов пользуются шкалой Мооса, составленной из 10 минералов, расположенных в ряд, с условным показателем твердости от 1 до 10, когда более твердый материал, имеющий более высокий порядковый номер, царапает предыдущий. Минералы расположены в следующем порядке: тальк или мел, гипс или каменная соль, кальцит или ангидрит, плавиковый шпат, апатит, полевой шпат, кварцит, топаз, корунд, алмаз.

Твердость металлов, бетона, древесины, пластмасс оценивают вдавливанием в них стального шарика, алмазного конуса или пирамиды.

Твердость материала не всегда соответствует прочности. Так, древесина имеет прочность, одинаковую с бетоном, но значительно меньшую твердость.

Истираемость -

способность материалов разрушаться под действием истирающих усилий. Истираемость И в г/см2

вычисляется как отношение потери массы образцом m1

-m2

в г от воздействия истирающих усилий к площади истирания F в см2;

И = (m1

- m2

) / Р.

Определяется И путем испытания образцов на круге истирания или в полочном барабане.

Износ

- свойство материала сопротивляться одновременному воздействию истирания и ударов. Износ материала зависит от его структуры, состава, твердости, прочности, истираемости.

Хрупкость

- свойство материала внезапно разрушаться под воздействием нагрузки, без предварительного заметного изменения формы и размеров. Хрупкому материалу, в отличие от пластичного, нельзя придать при прессовании желаемую форму, так как такой материал под нагрузкой дробится на части, рассыпается. Хрупки камни, стекло, чугун и др.

6.

Понятие горная порода и минерал. Основные породообразующие минералы

Горные породы

- главный источник получения строительных материалов. Горные породы используют в промышленности строительных материалов как сырье для изготовления керамики, стекла, теплоизоляционных и других изделий, а также для производства неорганических вяжущих веществ - цементов, извести и гипсовых.

Горные породы

- это природные образования более или менее определенного состава и строения, образующие в земной коре самостоятельные геологические тела.

Минералами

называют однородные по химическому составу и физическим свойствам составные части горной породы. Большинство минералов - твердые тела, иногда встречаются жидкие (самородная ртуть).

В зависимости от условий формирования горные породы делят на три генетические группы:

1) магматические породы

, образовавшиеся в результате охлаждения и затвердевания магмы;

2) осадочные породы

, возникшие в поверхностных слоях земной коры из продуктов выветривания и разрушения различных горных пород;

3) метаморфические породы

, являющиеся продуктом перекристаллизации и приспособления горных пород к изменившимся в земной коре физико-химическим условиям.

Породообразующие минералы

В настоящее время известно около 5000 минералов. В образовании же горных пород преимущественно участвуют 25 минералов. Основными породообразующими минералами являются кремнезем, алюмосиликаты, железисто-магнезиальные, карбонаты, сульфаты

.

Минералы группы кремнезема

. К минералам этой группы относят кварц

. Он может находиться как в кристаллической, так и аморфной форме.

Кристаллический кварц

в виде диоксида кремния SiО2

- один из самых распространенных минералов в природе. Аморфный кремнезем встречается в виде опала

SiО2 x NH2

О. Кварц отличается высокой химической стойкостью при обычной температуре. Кварц плавится при температуре около 1700о

С, поэтому широко используется в огнеупорных материалах.

Минералы группы алюмосиликатов

- полевые шпаты, слюды, каолиниты

. Полевые шпаты составляют 58% всей литосферы и являются самыми распространенными минералами. Разновидностями их являются ортоклаз и плагиоклазы

.

Ортоклаз

- калиевый полевой шпат - K2О x Al2О3 x 6SiО2. Имеет среднюю плотность 2,57 г/см3, твердость - 6-6,5. Является основной частью гранитов, сиенитов.

Плагиоклазы

- минералы, состоящие из смеси твердых растворов альбита и анортита

.

Альбит

- натриевый полевой шпат - Na2О x Al2О3 x 6SiО2. Анортит - кальциевый полевой шпат – CaO x Al2О3 x 2SiО2.

Плагиоклазы входят в состав кислых и основных горных пород.

Предел прочности полевых шпатов при сжатии составляет 120-170 МПа, что ниже прочности кварца. Они выветриваются под воздействием воды, содержащей углекислоту, в результате чего образуется каолинит

.

Слюды

- водные алюмосиликаты слоистого строения, способные расщепляться на тонкие пластинки. Наиболее часто встречаются два вида - мусковит и биотит

. Мусковит

- калиевая бесцветная слюда. Обладает высокой химической стойкостью, тугоплавка. Биотит

- железисто-магнезиальная слюда черного или зелено-черного цветов.

Водной разновидностью слюды является вермикулит. Он образован из биотита в результате воздействия гидротермальных процессов. При нагревании вермикулита до 750 °С теряется химически связанная вода, в результате чего объем его увеличивается в 18-40 раз. Вспученный вермикулит применяют в качестве теплоизоляционного материала.

Каолинит -

Al2О3 x 2SiО2 x 2H2О - минерал, получаемый в результате разрушения полевых шпатов и слюд. Залегает в виде землистых рыхлых масс. Применяют для изготовления керамических материалов.

Железисто-магнезиальные силикаты

. Минералами этой группы являются пироксены, амфиболы и оливин.

К пироксенам

относят авгит,

входящий в состав габбро, к амфиболам

- роговую обманку

, входящую в состав гранитов.

Оливин

входит в состав диабазов и базальтов

. Продукт выветривания оливина - хризотил-асбест.

Эти минералы являются силикатами магния и железа и имеют темную окраску. Они обладают высокой ударной вязкостью и стойкостью против выветривания.

Минералы группы карбонатов

. К ним относят кальцит, магнезит, доломит

. Они входят в состав осадочных горных пород.

Кальцит

- СаСО3 - имеет среднюю плотность 2,7 г/см3, твердость - 3. Вскипает при воздействии слабого раствора соляной кислоты. Входит в состав известняков, мраморов, травертинов.

Магнезит

- MgCО3 - имеет среднюю плотность 3,0 г/см3, твердость - 3,5-4. Вскипает от горячей соляной кислоты. Образует породу с тем же названием.

Доломит

- CaCО3 x MgCО3 - имеет плотность 2,8-2,9 г/см3, твердость - 3,5-4. По свойствам занимает среднее положение между кальцитом и магнезитом. Входит в состав мраморов. Образует породу с таким же названием.

Минералы группы сульфатов - гипс и ангидрит.

Гипс -

CaSО4 x 2H2О - имеет среднюю плотность 2,3 г/см3, твердость - 1,5-2,0, цвета - белый, серый, красноватый. Строение - кристаллическое. Хорошо растворяется в воде. Образует породу - гипсовый камень.

Ангидрит

- CaSО4 - имеет среднюю плотность 2,9-3 г/см3, твердость - 3-3,5, строение - кристаллическое. При насыщении водой переходит в гипс.

7.

Классификация горных пород по происхождению

Каменные строительные материалы включают широкую номенклатуру изделий, получаемых из горных пород: рваный камень

в виде кусков неправильной формы (бут, щебень и др.), изделия правильной формы

(блоки, штучный камень, плиты, бруски), профилированные изделия и др.

По происхождению горные породы делят на три основных вида

:

магматические, или изверженные

(глубинные, или излившиеся), образовавшиеся в результате затвердевания в недрах земли или на ее поверхности, в основном из силикатного расплава - магмы;

осадочные

, образовавшиеся путем осаждения неорганических и органических веществ на дне водных бассейнов и на поверхности земли;

метаморфические

- кристаллические горные породы, возникшие в результате преобразования магматических или осадочных пород при воздействии температуры, давления и флюидов (существенно водно-углекислых газово-жидких или жидких, часто надкритических растворов).

Изверженные горные породы

подразделяют на глубинные, излившиеся и обломочные

.

Глубинные породы

образовались в результате остывания магмы в недрах земной коры. Затвердевание происходило медленно и под давлением. В этих условиях расплав полностью кристаллизовался с образованием крупных зерен минералов.

К главнейшим глубинным породам относят гранит, сиенит, диорит и габбро

.

Гранит

состоит из зерен кварца, полевого шпата (ортоклаза), слюды или железисто-магнезиальных силикатов. Имеет среднюю плотность 2,6 г/см3, предел прочности при сжатии - 100-300 МПа. Цвета - серый, красный. Он обладает высокой морозостойкостью, малой истираемостью, хорошо шлифуется, полируется, стоек против выветривания. Применяют его для изготовления облицовочных плит, архитектурно-строительных изделий, лестничных ступеней, щебня.

Сиенит

состоит из полевого шпата (ортоклаза), слюды и роговой обманки. Кварц отсутствует или имеется в незначительном количестве. Средняя плотность составляет 2,7 г/см3, предел прочности при сжатии - до 220 МПа. Цвета - светло-серый, розовый, красный. Он обрабатывается легче, чем гранит, применяют для тех же целей.

Диорит

состоит из плагиоклаза, авгита, роговой обманки, биотита. Средняя плотность его составляет 2,7-2,9 г/см3, предел прочности при сжатии - 150-300 МПа. Цвета - от серо-зеленого до темно-зеленого. Он стоек против выветривания, имеет малую истираемость. Применяют диорит для изготовления облицовочных материалов, в дорожном строительстве.

Габбро

- кристаллическая порода, состоящая из плагиоклаза, авгита, оливина. В составе его может быть биотит и роговая обманка. Имеет среднюю плотность 2,8-3,1 г/см3, предел прочности при сжатии - до 350 МПа. Цвета - от серого или зеленого до черного. Применяют для облицовки цоколей, устройства полов.

Излившиеся горные породы образовались при остывании магмы на небольшой глубине или на поверхности земли. К излившимся породам относят порфиры, диабаз, трахит, андезит, базальт.

Порфиры

являются аналогами гранита, сиенита, диорита. Средняя плотность составляет 2,4-2,5 г/см3, предел прочности при сжатии - 120-340 МПа. Цвета - от красно-бурого до серого. Структура - порфировидная, т. е. с крупными вкраплениями в мелкозернистую структуру, чаще всего ортоклаза или кварца. Их применяют для изготовления щебня, декоративно-поделочных целей.

Диабаз

является аналогом габбро, имеет кристаллическую структуру. Средняя плотность его составляет 2,9-3,1 г/см3, предел прочности при сжатии - 200-300 МПа, цвета - от темно-серого до черного. Применяют для наружной облицовки зданий, изготовления бортовых камней, в виде щебня для кислотоупорных футеровок. Температура плавления его невысокая - 1200-1300 °С, что позволяет применять диабаз для каменного литья.

Трахит

является аналогом сиенита. Имеет тонкопористое строение. Средняя плотность его составляет 2,2 г/см3, предел прочности при сжатии - 60-70 МПа. Окраска - светло-желтая или серая. Применяют для изготовления - стеновых материалов, крупного заполнителя для бетона.

Андезит

является аналогом диорита. Имеет среднюю плотность 2,9 г/см3, прочность при сжатии - 140-250 МПа, окраску - от светлой до темно-серой. Применяют в строительстве - для изготовления ступеней, облицовочного материала, как кислотостойкий материал.

Базальт

- аналог габбро. Имеет стекловидную или кристаллическую структуру. Средняя плотность его составляет 2,7-3,3 г/см3, предел прочности при сжатии - от 50 до 300 МПа. Цвета - темно-серый или почти черный. Применяют для изготовления бортовых камней, облицовочных плит, щебня для бетонов. Является сырьем для изготовления каменных литых материалов, базальтового волокна.

Обломочные породы представляют собой выбросы вулканов

. В результате быстрого охлаждения магмы образовались породы стекловидной пористой структуры. Их подразделяют на рыхлые и цементированные

. К рыхлым относят вулканические пеплы, песок и пемзу

.

Вулканические пеплы

- порошкообразные частицы вулканической лавы размером до 1 мм. Более крупные частицы размером от 1 до 5 мм называют песком. Пеплы применяют как активную минеральную добавку в вяжущие, пески - в качестве мелкого заполнителя для легких бетонов.

Пемза

- пористая порода ячеистого строения, состоящая из вулканического стекла. Пористая структура образовалась в результате воздействия газов и паров воды на остывавшую лаву, средняя плотность составляет 0,15-0,5 г/см3, предел прочности при сжатии - 2-3 МПа. В результате высокой пористости (до 80%,) имеет низкий коэффициент теплопроводности А = 0,13...0,23 Вт/(м·°С). Применяют ее в виде заполнителей для легких бетонов, теплоизоляционных материалов, в качестве активной минеральной добавки для извести и цементов.

К цементированным породам относят вулканические туфы.

Вулканические туфы

- пористые стекловидные породы, образовавшиеся в результате уплотнения вулканических пеплов и песков. Средняя плотность туфов составляет 1,25-1,35 г/см3, пористость - 40-70%, предел прочности при сжатии - 8-20 МПа, коэффициент теплопроводности 1 = 0,21...0,33 Вт/(м·°С). Цвета — розовый, желтый, оранжевый, голубовато-зеленый. Применяют их в качестве стенового материала, облицовочных плит для внутренней и наружной облицовки зданий.

К метаморфическим горным породам относят гнейсы, глинистые сланцы, кварцит, мрамор

8.

Магматические горные породы. Условия образования. Виды

Магматические горные породы - это породы, образовавшиеся непосредственно из магмы (расплавленной массы преимущественно силикатного состава), в результате её охлаждения и застывания. По условиям образования различают две подгруппы магматических горных пород:

• интрузивные (глубинные), от латинского слова “интрузио” – внедрение;

• эффузивные (излившиеся) от латинского слова “эффузио” – излияние.

Интрузивные (глубинные)

горные породы образуются при медленном постепенном остывании магмы, внедренной в нижние слои земной коры, в условиях повышенного давления и высоких температур. Выделение минералов из вещества магмы при ее остывании происходит строго в определенной последовательности, каждый минерал имеет свою температуру образования. Сначала образуются тугоплавкие темноцветные минералы

(пироксены, роговая обманка, биотит,

…), далее рудные минералы

, затем полевые шпаты

и последним выделяется в виде кристаллов кварц

. Главные представители интрузивных магматических горных пород

– граниты, диориты, сиениты, габбро, перидотиты.

Эффузивные (излившиеся)

горные породы образуются при остывании магмы в виде лавы (от итальянского “лава” – затопляю) на поверхности земной коры или вблизи нее. По вещественному составу эффузивные горные породы сходны с глубинными, они образуются из одной и той же магмы, но в разных термодинамических условиях (давлении, температуре и др.). На поверхности земной коры магма в виде лавы остывает значительно быстрее, чем на некоторой глубине от нее. Главные представители эффузивных магматических горных пород – обсидианы, туфы, пемзы, базальты, андезиты, трахиты, липариты, дациты, риолиты.

Основные отличительные признаки эффузивных (излившихся)магматических горных пород, которые определяются их происхождением иусловиями образования, следующие:

• для большинства образцов грунтов характерна некристаллическая, тонко-,мелкозернистая структура с отдельными видимыми глазом кристаллами;

• для некоторых образцов грунтов характерно наличие пустот, пор, пятен;

• в некоторых образцах грунтов присутствует какая-либо закономерность пространственной ориентировки компонентов (окраски, овальных пустот и др.).

Отличия эффузивных горных пород друг от друга, как и интрузивных горных пород друг от друга, определяются условиями их образования и вещественным составом магмы, что проявляется в различной их окраске (светлые – темные) и составе компонентов.

В основе химической классификации лежит процентное содержание кремнезёма

(SiO2

) в породе. По этому показателю выделяют ультракислые, кислые, средние, основные и ультраосновные породы

.

9.

Осадочные горные породы. Условия образования. Виды

Осадочные горные породы по условиям образования подразделяют на обломочные

(механические отложения), химические осадки

и органогенные

.

Обломочные породы

образовались в результате физического выветривания, т. е. воздействия ветра, воды, знакопеременных температур. Их подразделяют на рыхлые и цементированные

. К рыхлым относят песок, гравий, глину

.

=Песок

представляет собой смесь зерен с размером частиц от 0,1 до 5 мм, образовавшуюся в результате выветривания изверженных и осадочных горных пород.

=Гравий

- горная порода, состоящая из округлых зерен от 5 до 150 мм различного минералогического состава. Применяют для бетонов и растворов, в дорожном строительстве.

=Глины

- тонкообломочные породы, состоящие из частиц мельче 0,01 мм. Цвета - от белого до черного. По составу подразделяют на каолинитовые, монтмориллокитовые, галлуазитовые

. Являются сырьем для керамической и цементной промышленности.

К цементированным осадочным

горным породам относят песчаник, конгломерат и брекчию

.

=Песчаник

- горная порода, состоящая из цементированных зерен кварцевого песка. Природными цементами служат глина, кальцит, кремнезем. Средняя плотность кремнистого песчаника составляет 2,5-2,6 г/см3

, предел прочности при сжатии - 100-250 МПа. Применяют для изготовления щебня, облицовки зданий и сооружений.

=Конгломерат и брекчия

. Конгломерат - горная порода, состоящая из зерен гравия, сцементированных природным цементом, брекчия - из сцементированных зерен щебня. Средняя плотность их составляет 2,6-2,85 г/см3

, предел прочности при сжатии - 50-160 МПа. Применяют конгломерат и брекчию для покрытия полов, изготовления заполнителей для бетона.

Химические осадки

образовались в результате выпадения солей при испарении воды в водоемах. К ним относят гипс, ангидрит, магнезит, доломит и известковые туфы

.

=Гипс

состоит в основном из минералов гипса - CaSО4

x 2H2

О. Это порода белого или серого цвета. Применяют для изготовления гипсовых вяжущих веществ и для облицовки внутренних частей зданий.

=Ангидрит

включает минералы ангидрита - CaSО4

. Цвета - светлые с голубовато-серыми оттенками. Применяют там же, где и гипс.

=Магнезит

состоит из минерала магнезита - MgCО3

. Применяют его для изготовления вяжущего каустического магнезита и огнеупорных изделий.

=Доломит

включает минерал доломита - CaCО3

x MgCО3

. Цвет - серо-желтый. Применяют для изготовления облицовочных плит и внутренней облицовки, щебня, огнеупорных материалов, вяжущего вещества - каустического доломита.

=Известковые туфы

состоят из минерала кальцита – СаСО3

. Это пористые породы светлых тонов. Имеют среднюю плотность 1,3-1,6 г/см3

, предел прочности при сжатии - 15-80 МПа. Из них изготавливают штучные камни для стен, облицовочные плиты, легкие заполнители для бетонов, известь.

Органогенные породы

образовались в результате жизнедеятельности и отмирания организмов в воде. К ним относят известняки, мел, диатомит, трепел

.

=Известняки

- горные породы, состоящие в основном из кальцита – СаСО3

. Могут содержать примеси глины, кварца, железисто-магнезиальных и других соединений. Образовались в водных бассейнах из остатков животных организмов и растений. По структуре известняки подразделяют на плотные, пористые, мраморовидные, ракушечниковые и другие. Плотные известняки

имеют среднюю плотность 2,0-2,6 г/см3, предел прочности при сжатии - 20-50 МПа; пористые - среднюю плотность 0,9-2,0 г/см3, предел прочности при сжатии - от 0,4 до 20 МПа. Цвета - белый, светло-серый, желтоватый. Применяют их для изготовления облицовочных плит, архитектурных деталей, щебня, в качестве сырья для цемента, извести. Известняк-ракушечник

состоит из раковин моллюсков и их обломков. Это пористая порода со средней плотностью 0,9-2,0 г/см3, с пределом прочности при сжатии - 0,4-15,0 МПа. Применяют для изготовления стеновых материалов и плит для внутренней и наружной облицовки зданий.

=Мел

- горная порода, состоящая из кальцита – СаСО3. Образована раковинами простейших животных организмов. Цвет - белый. Применяется для приготовления красочных составов, замазки, изготовления извести, цемента.

=Диатомит -

горная порода, состоящая из аморфного кремнезема. Образована мельчайшими панцирями диатомовых водорослей и скелетами животных организмов. Слабосцементированная или рыхлая порода со средней плотностью 0,4-1,0 г/см3. Цвет - белый с желтоватым или серым оттенком.

=Трепел

- сходная с диатомитом порода, но более раннего образования. Сложена, в основном, сферическими тельцами опала и халцедона. Применяют диатомит и трепел для изготовления теплоизоляционных материалов, легкого кирпича, активных добавок в вяжущие вещества.

10.

Метаморфические горные породы. Условия образования. Виды

К метаморфическим горным породам относят гнейсы, глинистые сланцы, кварцит, мрамор

.

Гнейсы

- сланцевые породы, образовавшиеся чаще всего в результате перекристаллизации гранитов при высокой температуре и одноосном давлении. Их минералогический состав - как у гранитов. Средняя плотность составляет 2,5-2,6 г/см3, предел прочности при сжатии - 129-300 МПа. Цвета - серый, розовый, красный. Применяют их для изготовления облицовочных плит, бутового камня.

Глинистые сланцы

- породы, образовавшиеся в результате видоизменения глины под большим давлением. Средняя плотность составляет 2,7-2,9 г/см3, предел прочности при сжатии - 60-120 МПа. Цвета - темно-серый, черный. Раскалываются на тонкие пластинки толщиной 3-10 мм. Применяют для изготовления облицовочных и кровельных материалов.

Кварцит

- мелкозернистая горная порода, образовавшаяся в результате перекристаллизации кремнистых песчаников. Средняя плотность составляет 2,5-2,7 г/см3, предел прочности при сжатии - до 400 МПа. Цвета - серый, розовый, желтый, темно-вишневый, малиново-красный и др. Применяют для облицовки зданий, архитектурно-строительных изделий, в виде щебня.

Мрамор

- горная порода, образовавшаяся в результате перекристаллизации известняков и доломитов при высоких температурах и давлении. Средняя плотность составляет 2,7-2,8 г/см3, предел прочности при сжатии - 40-170 МПа. Окраска - белая, серая, цветная. Он легко распиливается, шлифуется, полируется. Применяют для изготовления архитектурных изделий, облицовочных плит, в качестве заполнителя для декоративных растворов и бетонов.

11.

Применение природных каменных материалов в строительстве

Основные виды природных каменных материалов и изделий

Природные каменные материалы подразделяют на сырьевые

и готовые

материалы и изделия.

К сырьевым материалам

относят щебень, гравий и песок

, применяемые в качестве заполнителей для бетонов и растворов; известняк, мел, гипс, доломит, магнезит, глина, мергели и другие горные породы

- для изготовления строительной извести, гипсовых вяжущих, магнезиальных вяжущих, портландцементов.

Готовые

каменные материалы и изделия подразделяют на материалы и изделия для дорожного строительства, стен и фундаментов, облицовки зданий и сооружений. К каменным материалам для дорожного строительства относят булыжный, колотый, брусчатый и бортовые камни, щебень, гравий, песок.

Их получают из изверженных и прочных осадочных горных пород.

Булыжный камень

представляет собой зерна горной породы с овальными поверхностями размером до 300 мм.

Колотый камень

должен иметь форму, близкую к многогранной призме или усеченной пирамиде с площадью лицевой поверхности не менее 100 см2

для камней высотой до 160 мм, не менее 200 см2

- при высоте до 200 мм и не менее 400 см2

- при высоте до 300 мм. Верхняя и нижняя плоскости камня должны быть параллельными.

Булыжный и колотый камни применяют для устройства оснований и покрытий автомобильных дорог, крепления откосов насыпей, каналов.

Камень брусчатый

для дорожных покрытий имеет форму прямоугольного параллелепипеда. По размерам подразделяют на высокий (БВ), длиной 250, шириной 125 и высотой 160 мм, средний (БС) с размерами соответственно 250, 125, 130 мм и низкий (БН) с размерами 250,100 и 100 мм. Верхняя и нижняя плоскости камня параллельны, боковые грани для БВ и БС сужены на 10 мм, для БН - на 5 мм. Изготавливают его из гранита, базальта, диабаза и других горных пород с пределом прочности при сжатии 200-400 МПа. Применяют для мощения площадей, улиц.

Камни бортовые

из горных пород применяют для отделения проезжей части дорог от разделительных полос тротуаров, пешеходных дорожек и тротуаров от газонов и т. п. По способу изготовления подразделяют на пиленые и колотые. По форме бывают прямоугольные и криволинейные. Имеют высоту от 200 до 600, ширину - от 80 до 200 и длину - от 700 до 2000 мм.

Бутовый камень -

куски камня неправильной формы размером не более 50 см по наибольшему измерению. Бутовый камень может быть рваный (неправильной формы), и постелистый.

Щебень

представляет собой рыхлый материал, полученный дроблением скальных горных пород с прочностью 80-120 МПа. При размере зерен от 5 до 40 мм его применяют для черного щебня и асфальтобетона при строительстве автомобильных дорог, щебень с зернами от 5 до 60 мм служит для устройства балластного слоя железнодорожного пути.

Гравий

- рыхлый материал, образовавшийся при естественном разрушении горных пород. Имеет скатанную форму. Для изготовления черного гравия применяют гравий с размером зерен от 5 до 40 мм, а для асфальтобетона его дробят обычно на щебень.

Песок -

рыхлый материал с размерами зерен от 0,16 до 5 мм, образовавшийся в результате естественного разрушения или полученный искусственным дроблением горных пород. Применяют его для подстилающих слоев дорожных одежд, приготовления асфальтовых и цементных бетонов и растворов.

12.

Защита природных каменных материалов

Защита, транспортирование и хранение природных каменных материалов

Каменные материалы в условиях службы в конструкциях и сооружениях могут подвергаться медленному разрушению. Этот процесс по аналогии с разрушением горных пород на земной поверхности называют выветриванием. Основные причины разрушения каменных материалов в сооружениях:

-растворяющее действие воды, усиливающееся растворенными в ней газами (SО2

, CO2

и др.);

-замерзание воды в порах и трещинах, сопровождающееся появлением в материале больших внутренних напряжений;

-резкое изменение температур, вызывающее появление на поверхности материала микротрещин.

Все мероприятия по защите каменных материалов от выветривания направлены на повышение их поверхностной плотности и на предохранение от воздействия влаги.

Стойкость материалов против выветривания можно повысить конструктивными мерами, к числу которых относят обеспечение хорошего стока воды и придание камням плотной и гладкой поверхности, например зеркальной. Стойкость против выветривания пористых материалов существенно повышается при создании на их лицевой поверхности плотного водонепроницаемого (гидрофобизующего

) слоя.

Во время транспортирования и хранения природных каменных материалов и изделий из них необходимо соблюдать меры, исключающие их механическое повреждение, загрязнение и увлажнение.

Облицовочные плиты перевозят в прочной таре, приспособленной для механизированной погрузки и разгрузки. При транспортировке плиты следует устанавливать в вертикальном положении попарно лицевыми поверхностями внутрь с прокладкой между ними бумаги и закреплять клиньями.

Камни облицовочные и ступени укладывают рядами, используя деревянные прокладки. Плиты для полов хранят уложенными на длинное ребро в один ряд по высоте.

13.

Понятие минеральные вяжущие вещества, виды

Вяжущие вещества - строительные материалы для изготовления бетонов и растворов. Различают неорганические (минеральные)

вяжущие вещества(цемент, гипс, известь и др

.) и органические (битумы, дегти, пеки)

.

Минеральные вяжущие вещества (обычно порошкообразные) при смешивании с водой (иногда с водными растворами солей) образуют пластичную массу, приобретающую затем камневидное состояние. Их делят на гидравлические

, способные твердеть и сохранять прочность на воздухе и в воде (напр., портландцемент), и воздушные

, твердеющие и сохраняющие прочность только на воздухе (гипс, известь)

14.

Гипсовые вяжущие. Сырье и условия получения

Сырьем для производства гипсовых вяжущих веществ служат сульфатные горные породы, преимущественно минерал двуводный гипс (СаSO4

*Н2

О).

При тепловой обработке природный гипс постепенно теряет часть химически связанной воды, а при температуре от 110 до 180°С становится полуводным гипсом. После тонкого измельчения этого продукта обжига получают гипсовое вяжущее вещество.

Низкообжиговые гипсовые вяжущие

вещества условно разделяют на строительный, формовочный и высокопрочный гипсы.

Гипс строительный

является продуктом обжига тонкоизмельченного двуводного гипса. На отдельных заводах после обжига гипс подвергают вторичному помолу. Он относится к мелкокристаллической разновидности гипсового вяжущего вещества, что увеличивает водопотребность при затворении строительного гипса водой до стандартной консистенции теста. В отвердевшем состоянии обладает невысокой прочностью - 2 ... 16 МПа. Но прочность на сжатие уменьшается с увлажнением образцов.

Гипс формовочный

состоит также из полугидрата сульфата кальция, отличаясь от гипса строительного большей тонкостью помола.

Гипс высокопрочный

является продуктом тонкого помола а-полугидрата, получаемого в результате тепловой обработки в условиях, в которых вода из гипса выделяется в капельно-жидком состоянии. Такие условия возможны в автоклаве в среде насыщенного пара при давлении 0,15 ... 0,3 МПа. Вместо автоклавов возможно использование в качестве тепловой среды водных растворов некоторых солей, например хлористого кальция.

Гипс высокообжиговый (эстрихгипс).

При температурах обжига (800 ... 950°С) помимо обезвоживания гипсового сырья происходит и частичная термическая диссоциация с образованием СаО, активизирующим химическое взаимодействие вяжущего с водой и ускоряющим процессы твердения. Начало схватывания наступает не ранее 2 ч, предел прочности при сжатии составляет 10 .,. 20 МПа, а водостойкость несколько выше, чем у гипсовых вяжущих и ангидритового цемента. Его применяют для изготовления декоративных и отделочных материалов, например искусственного «мрамора», штукатурных растворов, устройства бесшовных полов и подготовки под линолеум.

Отличительной особенностью гипсовых вяжущих веществ является их низкий срок схватывания, что вызывает определенное неудобство при производстве строительных работ. По срокам схватывания они разделяются на быстро-, нормально- и медленнотвердеющие

. Для продления сроков схватывания в гипсовое тесто нередко вводят добавки-замедлители, например кератиновый клей, сульфитно-дрожжевую бражку и др. Они адсорбируются частицами гипса, что затрудняет их растворение и начало схватывания.

15.

Твердение и свойства гипсовых вяжущих

Как и любые вяжущие вещества, гипсовые вяжущие при смешивании с водой образуют пластичное тесто, превращающееся со временем в камневидное тело.

В процессе твердения гипсовых вяжущих можно выделить три этапа:

1) подготовительный

- образование раствора, насыщенного по отношению к продуктам гидратации;

2) период коллоидации

(схватывание) - переход новообразований в раствор в гелеобразном виде, минуя растворение;

3) период кристаллизации (твердение) - перекристаллизация коллоидных частиц в большие кристаллы и образование сростка.

При твердении строительного гипса происходит химическая реакция присоединения воды и образования двуводного сульфата кальция CaSO4*

0,5H2

O + 1,5Н2

0 = CaS04*

2H2

0.

Схватывание (загустевание) гипсового теста начинается с образования рыхлой пространственной коагуляцнонной структуры, в которой кристаллики двугидрада связаны слабыми ван-дер-ваальсовыми силами молекулярного сцепления. После схватывания происходит твердение, обусловленное ростом кристаллов новой фазы, их срастанием и образованием кристаллизационной структуры. Свежеизготовленные гипсовые изделия сушат (при 60—70°С), что повышает прочность контактов срастания кристаллов и самих изделий вследствие удаления пленочной воды.

Основными характеристиками

гипсовых вяжущих служат сроки схватывания

, тонкость помола, прочность при сжатии и растяжении, водопотребность

и др.

Тонкость помола

характеризуется массой гипсового вяжущего (% пробы, взятой для просеивания, но не менее 50 г), оставшегося при просеивании на сите с ячейками размером в свету 0,2 мм. Установлены три степени помола, обозначаемые соответственно I, II, III: I (грубый помол) -остаток на сите не более 30 %; II (средний помол)- остаток на сите не более 15%; III (тонкий помол)— остаток на сите не более 2 %.

Водопотребность

гипсового вяжущего определяется количеством воды, % массы вяжущего, необходимым для получения гипсового теста стандартной консистенции (диаметр расплыва 180±5 мм).

По срокам схватывания ГОСТ 125-79 предусматривает выпуск следующих вяжущих;

быстротвердеющего

(индекс А) - с началом схватывания не ранее 2 мин, конец - не позднее 15 мин;

нормально твердеющего

(индекс Б) -с началом схватывания не ранее 6 мин, конец - не позднее 30 мин;

медленнотвердеющего

(индекс В)-с началом схватывания не ранее 20 мин (конец схватывания не нормируется) .

В зависимости от степени помола различают вяжущие грубого, среднего и тонкого помола

с максимальным остатком на сите с размером ячеек 0,2 мм не более соответственно 23% 14% и 2%, обозначаемые индексами I, II и III.

Марку гипсовых вяжущих (от Г-2 до Г-25) характеризуют по прочности при сжатии образцов- балочек 40x40x160 мм в возрасте 2 ч после затворения водой. Минимальный предел прочности при сжатии соответствующих марок меняется в пределах 2-25 МПа, а при изгибе- 1,2-8,0 МПа.

Чтобы получить гипсовое удобоукладываемое тесто, необходимо взять 60-80% воды от массы вяжущего, а на химическую реакцию гидратации требуется лишь 18,6% воды. Избыток ее остается в порах, затем испаряется, поэтому получившийся в результате твердения полуводного гипса гипсовый камень обладает высокой пористостью, достигающей 40-60% и более. Чем больше воды затворения, тем выше пористость камня, а прочность его соответственно меньше. Прочность гипсовых образцов, высушенных при температурах до 330 К, в 2-2,5 раза выше прочности влажных образцов после 1,5 ч твердения.

16.

Воздушная известь. Сырье и условия получения

Сырьем для производства воздушной извести служат плотные известняки, ракушечники, мел, доломитизированные известняки

при условии, что содержание глинистых примесей в них не превышает 6%. Сырье обжигают при температуре 1000 ... 1200°С до полного удаления углекислого газа. Обжиг известняка производится в печах различных конструкций: шахтных, вращающихся, с «кипящим» слоем, в циклонно-вихревых печах во взвешенном состоянии, а также на движущихся агломерационных решетках. Распространен обжиг в шахтных печах, которые надежны в эксплуатации, позволяют использовать местные виды топлива и требуют меньшего его расхода, После обжига получают комовую известь или известь-кипелку (так ее называют из-за бурной химической реакции с водой). Это вещество обладает сильно развитой внутренней микропористостью и большим запасом свободной внутренней энергии, что проявляется при гашении комовой извести, т. е. присоединении воды с выделением большого количества теплоты.

Известняки при обжиге разлагаются на известь СаО и углекислый газ, который полностью удаляется. Реакция разложения известняка обратимая.

Признаком высокого качества извести является высокое содержание в ней СаО + MgO. Недожог и пережог извести в печи снижают ее качество. Особенно опасен пережог - остеклованная известь. Частицы пережога медленно гасятся с увеличением в объеме и могут вызвать трещины в штукатурке и изделиях.

Содержание чистых окислов CaO + MgO в общем количестве извести называют ее активностью. По активности и содержанию непогасившихся зерен определяется сорт извести.

Гашение извести производится в условиях стройплощадки в творильных ящиках с сеткой для сцеживания разжиженного известкового теста (известкового молока) в гасильную яму, где оно выдерживается длительное время. В заводских условиях известь гасят в специальных барабанных гасителях. Гашение извести производят в пушонку или в известковое тесто. При расходе воды 1 л на 1 кг извести комовой известь превращается в тонкий рыхлый порошок со значительным увеличением в объеме; при расходе воды 2 ... 3 л на 1 кг извести получается известковое тесто, что тоже сопровождается увеличением в объеме. Для получения из пушонки известкового теста ее разбавляют водой. Обычно содержание воды в известковом тесте составляет примерно 50% (по массе). Гашеная известь медленно схватывается и твердеет, обладает низкой прочностью, поэтому кроме гашеной извести в строительстве применяют известь негашеную. По содержанию оксида магния в извести она подразделяется на кальциевую (MgO<5%), магнезиальную (MgO = 5 ... 20%) и доломитовую (MgO = 20 ... 40%); по времени гашения различают известь быстрогасящуюся (время гашения < 8 мин), среднегасящуюся (время гашения 8 ... 25 мин) и медленногасящуюся (время гашения не менее 25 мин).

Воздушную известь применяют для приготовления кладочных и отделочных растворов, изготовления штучных бетонных изделий, например известковошлаковых, силикатного кирпича и других известково-песчаных изделий автоклавного твердения.

17.

Твердение и свойства воздушной извести

Известь применяют в виде строительных растворов, т.е. в смеси с песком и другими заполнителями. На воздухе известковый раствор постепенно отвердевает под влиянием двух одновременно протекающих процессов: а) высыхания раствора, сближения кристаллов Са(ОН)2

и их срастания; б) карбонизации извести под действием углекислого газа, который в небольшом количестве содержится в воздухе: Са(ОН)2

+ С02

-» СаС03

+ Н2

0.

Образующийся карбонат кальция срастается с кристаллами Са(ОН)2

и упрочняет известковый раствор. При карбонизации выделяется вода, поэтому штукатурку и стены, в которых применены известковые растворы, подвергают сушке. Известковые растворы твердеют медленно, сушка ускоряет процесс их твердения. Для ускорения твердения к извести добавляют цемент и гипс. Цемент и активные минеральные добавки повышают также водостойкость известковых растворов.

Известковое тесто, защищенное от высыхания, неограниченно долго сохраняет пластичность, т. е. у извести отсутствует процесс схватывания. Затвердевшее известковое тесто при увлажнении вновь переходит в пластичное состояние (известь - неводостойкий материал).

Однако при длительном твердении (десятилетия) известь приобретает довольно высокую прочность и относительную водостойкость (например, в кладке старых зданий). Это объясняется тем, что на воздухе известь реагирует с углекислым газом, образуя нерастворимый в воде и довольно прочный карбонат кальция, т. е. как бы обратно переходит в известняк:

Са(ОН)2

+ С02

-» СаС03

+ Н2

0

18.

Применение гипсовых вяжущих и воздушной извести

строительный материал гипсовый вяжущий

Область применения воздушной извести - приготовление известково-песчаных и смешанных строительных растворов, которые используют в каменной кладке и при оштукатуривании поверхностей, а также для побелки и в производстве силикатных изделий.

В зависимости от содержания оксида магния воздушная известь разделяется на кальциевую

(MgO<5%), магнезиальную

(MgO = 5-20%) и высокомагнезиальную,

или доломитовую (MgO = 20-40 %).

Наиболее важные показатели качества извести: активность

- процентное содержание оксидов, способных гаситься; количество непогасившихся зерен

(недожог и пережог); время гашения.

В зависимости от времени гашения извести всех сортов различают: быстрогасящуюся

известь с временем гашения до 8 мин, среднегасящуюся

- время гашения не превышает 25 мин и медленно гасящуюся

с временем гашения более 25 мин.

Строительные растворы на воздушной извести имеют невысокую прочность. Так, известковые растворы через 28 суток воздушного твердения имеют прочность при сжатии: на гашеной извести 0,4-1 МПа, на молотой негашеной извести до 5 МПа. Поэтому сорт воздушной извести устанавливают не по прочности, а по характеристикам ее состава (табл. 5.1). Чем меньше глинистых и других примесей в исходном известняке, тем выше активность извести, быстрее происходит ее гашение и больше выход известкового теста.

Марки гипса от Г-2 до Г-7 (группы А, Б, В и I, II, III) применяют для изготовления разнообразных гипсовых строительных изделий. Марки Г-2 до Г-7 (группы А, Б и II, III) применяют для изготовления тонкостенных строительных изделий и декоративных деталей. Марки от Г-2 до Г-25 (Б, В и II, III) применяют в штукатурных работах, для заделки швов и в специальных целях.

19.

Магнезиальные вяжущие и жидкое стекло

Сырьем для магнезиальных вяжущих служат магнезит и доломит

.

Обжиг магнезита

производится при температуре 750 ... 800°С (во вращающихся печах до 1000°С) до полного разложения MgСОз на MgO и СО2

с удалением углекислого газа. После помола MgO представляет собой воздушное вяжущее вещество, называемое каустическим магнезитом

, оно имеет предел прочности при сжатии 40 ... 60 МПа, достигая иногда до 100 МПа.

Обжиг доломита

производят при более низких температурах <в интервале 650 ... 750о

С, так как при повышении температуры обжига начинает разлагаться и СаСОз с образованием извести.

Особенностью применения магнезиальных вяжущих веществ является затворение их водными растворами магнезиальных солей, причем начало схватывания наступает не позднее 20 мин, а конец - не позднее 6 ч.

Растворимое (жидкое) стекло.

Для производства растворимого стекла сырьем служат в основном чистый кварцевый песок

и кальцинированная сода

или сернокислый натрий

, значительно реже вторым компонентом является поташ

.

Тщательно перемешанную сырьевую смесь расплавляют в стекловаренных печах при температуре 1300 ... 1400°С, а затем стекломассу выгружают в вагонетки. При быстром охлаждении она твердеет и раскалывается на куски, именуемые силикат- глыбой

. Лучше всего растворять силикат-глыбу

в автоклавах при давлении 0,6 ... 0,7 МПа и температуре 150°С, превращая ее в сиропообразную жидкость. Жидкое (растворимое) стекло применяют для производства кислотоупорных цементов, жароупорных бетонов, силикатных красок и обмазок, для пропитки (силикатизации) грунтовых оснований.

20.

Портландцемент. Сырье и условия получения. Способы производства цемента

Портландцементом

называют гидравлическое вяжу

щее вещество, в составе которого преобладают силикаты кальция ( 70-80 % )

. Портландцемент - продукт

тонкого измельчения клинкера с добавкой (3-5 %) гипса

. Клинкер представляет собой

зернистый материал (в виде порошка или гранул), полученный обжигом до спекания (при 1450о

С) сырьевой смеси, состоящей в основном из карбоната кальция (различных видов известняков) и алюмосиликатов (глин, мергеля, доменного шлака и др.)

.

Основные свойства портландцемента обусловливаются составом клинкера.

Качество клинкера определяет все свойства портландцемента; добавки же, вводимые в цемент, лишь регулирует его свойства. Качество клинкера зависит от его химического и минерального состава, тщательности подготовки сырьевой массы, условий проведения ее обжига и режима охлаждения.

Сырье для получения портландцемента

. В качестве сырья иногда используют природные горные породы - мергели

. В них содержатся необходимые для производства портландцементов количества каронатных

(75 ... 78 %) и глинистых пород

(25 ... 22 %). В большинстве случаев необходимое сочетание пород получается искусственным путем. В этом случае в качестве карбонатных пород

используются известняки, мел, известковые ракушечники; в качестве глинистых - глины, глинистые сланцы, лёссы, доменные шлаки

; кроме того, в состав сырьевой смеси вводятся различные корректирующие добавки, например гипс

. Гипс необходим для регулирования сроков схватывания

. С увеличением количества гипса увеличиваются (замедляются) сроки схватывания. Однако максимальное количество вводимого гипса регламентируется химическим составом портландцемента.

Производство портландцемента

. Производство портландцемента состоит из следующих процессов: добычи сырья

и доставки

его на завод; подготовки сырья и смеси

; обжига смеси - получения клинкера; измельчения клинкера с добавками - получения цемента

.

По характеру подготовки сырья и приготовления смеси различают мокрый и сухой способы изготовления цемента

.

При мокром способе

сырье дробят и размалывают без дополнительной подсушки. Весьма часто помол осуществляют с добавлением воды, глину размешивают в специальных емкостях - болтушках. Смесь готовят тщательным перемешиванием жидких молотых смесей в шламбассейнах. В этом случае подготовленная смесь - цементный шлам - содержит до 40 % и более воды.

При сухом способе

тонкое измельчение исходного сырья - помол - осуществляют в сухом состоянии. Тщательное смешивание производят в специальных смесителях. В строительстве наиболее распространен мокрый способ, при котором удается достичь хорошей гомогенности сырьевой смеси, что в конечном итоге обусловливает получение цемента с более высокими и стабильными качествами. В связи с созданием оборудования, обеспечивающего хорошую гомогенизацию в смеси тонкомолотых порошков, сухой способ как более экономичный (не требующий теплоты на испарение воды) и, следовательно, перспективный находит все большее применение.

21.

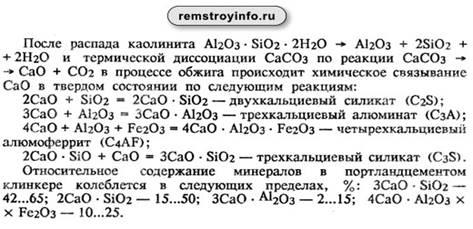

Обжиг клинкера. Химический и минералогический состав клинкера

Химический состав клинкера определяется содержанием оксидов (% по массе), причем главных из них: СаО 63- 66, SiQ2

21-24, А1203

4-8, Fe2

03

2-4; их суммарное количество составляет 95-97%.

В небольших количествах в виде различных соединений могут входить MgO, S03

, Na2

О и К2

О, а также ТiO2

, Сг2

03

, Р2

О5

. В процессе обжига, доводимого до спекания, главные оксиды образуют силикаты, алюминаты, алюмоферрит кальция в виде минералов кристаллической структуры, а некоторые из них входят в стекловидную фазу.

Минеральный состав клинкера

. Основные минералы клинекера

: алит, белит, трехкальциевый алюминат и алюмоферрит кальция.

Алит

3CaO-Si02

(или C3

S*) - самый важный минерал клинкера, определяющий быстроту твердения, прочность и другие свойства портландцемента; содержится в клинкере в количестве 45-60 °С.

Алит представляет собой твердый раствор трехкальциевого силиката и небольшого количества (2-4 %) MgO, А12

03

, Р2

05

, Сг2

03

и других примесей, которые могут существенно влиять на структуру и свойства.

Белит

2CaO-Si02

(или C2

S) - второй по важности и содержанию (20-30%) силикатный минерал клинкера. Он медленно твердеет, но достигает высокой прочности при длительном твердении портландцемента. В интервале между нормальной температурой и 1500 °С существу ет

пять кристаллических форм двухкальциевого силиката. Белит в клинкере представляет собой твердый раствор В

-двухкальциевого силиката (В

-C2

S) и небольшого количества (1-3%) А12

03

, Fe2

03

, MgO, Сг2

03

.

Обжиг смеси

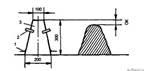

производится во вращающихся печах, представляющих собой металлические цилиндры, обложенные внутри огнеупорной футеровкой. Печь укладывают на специальные катки с небольшим уклоном к поверхности земли, за счет чего по мере вращения сырьевая смесь продвигается по печи от приподнятого конца к опущенному. Длина печи достигает 180 м, а иногда доходит до 250 м, диаметр - до 6 м. По мере продвижения смесь подсушивается, скатывается в шарики и под действием высокой температуры (1450 ... 1500 °С) спекается в гранулы размером 5 ... 20 мм и более. Затем гранулы охлаждаются сначала в печи, в зоне охлаждения, впоследствии - в специальных устройствах - холодильниках.

Существует и достаточно прогрессивный способ обжига клинкера. В печи силикатный расплав заменен расплавом на основе хлористого кальция. Существенно снижается температура обжига (1100 ... 1150 °С), в 3 .. .4 раза облегчается помол, но в цементе появляется минерал - алинит, содержащий алюмохлоридсиликат кальция. Этот цемент быстрее твердеет в начальные сроки.

Остывший клинкер подвергают размолу чаще всего в шаровых мельницах, представляющих собой металлические цилиндры диаметром до 3,5 и длиной до 15 ... 20 м, которые выложены изнутри бронированными плитами. Мельницы имеют 2 ... 3 камеры, отделенные друг от друга металлическими перегородками с отверстиями для прохождения размалываемого материала.

Размол клинкера и постепенное продвижение размалываемого материала обеспечиваются при вращении за счет наклона мельницы. По выходе из шаровой мельницы портландцемент подают на склад в силосы, где он остывает и выдерживается некоторое время, достаточное для стабилизации.

22.

Твердение и основные свойства портландцемента

Свойства портландцемента.

К основным техническим свойствам портландцемента относятся: истинная плотность, средняя плотность, тонкость помола, сроки схватывания, нормальная густота (водопотребность цемента), равномерность изменения объема цементного теста, прочность затвердевшего цементного раствора

.

Истинная плотность цемента

находится в пределах 3000 ... 3200 кг/м3, плотность в рыхлом состоянии - 900 ... 1300 кг/м3, в уплотненном (слежавшемся) - 1200 ... 1300 кг/м3.

Тонкость помола

характеризуется остатком на сите № 08 или удельной поверхностью, проверяемой на специальном приборе ПСХ. Согласно ГОСТ через сито № 08 должно проходить не менее 85 % массы пробы, удельная поверхность при этом (поверхность зерен цемента общей массой 1 г) должна быть 2500 ... 3000 см2

/г.

Нормальная густота цементного теста

(количество воды в % от массы цемента) определяется погружением пестика, укрепляемого на штанге прибора Вика, и колеблется в пределах 21 ... 28 %. Она зависит от минералогического состава цемента и тонкости помола.

Сроки схватывания

проверяют прибором Вика на цементном тесте нормальной густоты. Согласно требованиям ГОСТ начало схватывания должно быть не ранее 45 мин; конец - не позднее 10 ч (нормально - 2 ... 3 ч),

Если в цементе в результате нарушений технологического процесса при изготовлении окажется много свободных осадков кальция и магния, то процесс их гашения при затворении цемента водой будет протекать замедленно. Это явление может привести к разрушению уже затвердевшего цементного камня. Для предотвращения подобных явлений при оценке качества цемента и проводят испытание на равномерность изменения объема.

Одним из основных свойств цемента является прочность

, которая определяется в положенные сроки испытанием образцов (балочек) размером 40 х 40 х 160 мм первоначально на изгиб, а затем половинок - на сжатие. Балочки готовят из раствора состава 1:3 (1 ч. по массе цемента, 3 ч.- нормального вольского песка) при водоцементном отношении (отношении количества воды к количеству цемента), равном 0,4. Водоцементное отношение в свою очередь проверяется, а при необходимости корректируется по расплаву конуса на встряхивающем столике. Расплыв усеченного конуса из растворной смеси, изготовленного в форме высотой 60 мм и основаниями верхним с внутренним диаметром 70 мм и нижним - 100 мм, после 30 встряхиваний должен быть в пределах 106 ... 115 мм. При отсутствии встряхивающего столика испытания проводят на стандартной лабораторной виброплощадке. В этом случае после 20 секунд вибрирования расплыв должен быть (170 ± 5) мм.

Твердение цемента

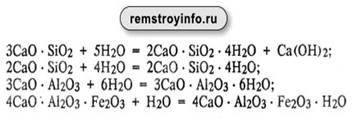

. Твердение портландцемента - сложный физико-химический процесс. При затворении цемента водой основные минералы, растворяясь, гидратируются по уравнениям:

Образующиеся новообразования отличаются от первоначальных меньшей растворимостью и, выпадая в осадок, выкристаллизовываются, что приводит к потере пластичности (схватыванию) и последующему твердению. Добавка гипса в самом начале процесса при растворении взаимодействует с трехкальциевым алюминатом, образуя гидросульфоалюминаты, которые, обволакивая цементные зерна, замедляют процесс растворения и гидратации. Однако в последующем эти оболочки разрушаются (чем меньше гипса, тем замедление короче по времени) и процесс твердения ускоряется. Но сами выкристаллизовывающиеся новообразования начинают препятствовать гидратации, поэтому значительная часть зерен цемента может гидратироваться при наличии водной среды весьма продолжительный срок, измеряемый даже годами.

Цемент твердеет тем быстрее, чем больше в нем алита

(алитовые цементы) и трехкальциевого алюмината

. С течением времени процесс твердения резко замедляется. Цементы, содержащие много белита (белитовые цементы), в раннем возрасте твердеют медленно; нарастание прочности продолжается длительно и равномерно. Процессы твердения и особенно схватывания сопровождаются выделением теплоты, которая тем интенсивнее, чем быстрее протекает процесс схватывания. Поэтому в массивных конструкциях, как правило, применяют белитовые цементы. Использование в таких конструкциях алитовых цементов может привести к интенсивности тепловыделению, разогреву до высокой температуры (70 ... 80 °С), появлению трещин и даже потере воды, что в итоге приведет к утрате цементным камнем своих качеств. В то же время применение алитовых цементов позволяет быстрее получить минимальную прочность, а интенсивное тепловыделение обеспечивает в некоторых случаях необходимую для твердения температуру в зимних условиях.

При твердении цемента на воздухе происходит небольшая усадка, а в воде - набухание.

23.

Виды цементов

Название "портландцемент" происходит от названия английского города Портланд: цвет материала схож по оттенку с цветом скал вокруг этого города.

Портландцемент, или силикатный цемент, пользуется высоким спросом. Исходный вид портландцемента – порошок серо-зеленого оттенка. Его особенность – тонкий помол клинкера с гипсом и возможность примешивания специальных добавок. Портландцементный клинкер характеризуется высоким содержанием силикатов кальция. Применение различных видов портландцемента зависит от целей и задач, поставленных при строительстве.

Быстротвердеющий портландцемент

применяется там, где необходимо схватывание материала в сжатые сроки. В его составе – высокий процент трехкальциевого алюминия и трехкальциевого силиката. Прочность этого вида цемента возрастает уже на первом этапе отвердевания – в первые сутки – трое после его применения.

Гидрофобный портландцемент

отличается сложным составом. В него включают мылонафт (0,1-0,2%), асидол, синтетические жирные кислоты, окисленный петролатум и другие добавки. Такой состав смеси приводит к образованию особой оболочки, придающей частицам цемента повышенную прочность.

При изготовлении белого портландцемента

применяют маложелезистый клинкер. Это позволяет получить не обычный серый цемент, а материал белого цвета, на основе которого путем добавления красящих пигментов получают разноцветные цементы. Они применяются при декоративном оформлении объектов и при изготовлении цветных бетонных дорожек.

В состав пластифицированного портландцемента

входит 0,25% сульфитно-спиртовой барды. Это поверхностно-активное вещество дает возможность сократить расход материала, пластифицируя цемент. Бетонная смесь в этом случае получается пластичной. Кроме экономии строительного материала, это позволяет быстрее провести укладку бетона и повысить качество работы. Бетон, сделанный на основе пластифицированного цемента, имеет повышенные показатели морозоустойчивости.

Шлаковый цемент

общее название цементов получаемых совместным помолом гранулированных доменных шлаков с добавками- активизаторами (известь строительный гипс ангидрит и др.) или смешением этих раздельно измельченных компонентов. Различают известково-шлаковый с содержанием извести 10-30% и гипса до 5% от массы цемента и сульфатно-шлаковый с содержанием гипса или ангидрита 15-20% портландцемента до 5% или извести до 2%. Шлаковый цемент применяют для получения строительных растворов и бетонов используемых преимущественно в подземных и подводных сооружениях. Известково-шлаковый цемент наиболее эффективен в производстве автоклавных материалов и изделий.

Быстротвердеющий цемент

цемент характеризующийся интенсивным нарастанием прочности в начальный период твердения. Применяется в основном для изготовления сборных железобетонных конструкций и изделий. Выпускаются: быстротвердеющий портландцемент с пределом прочности при сжатии через 3 сут 25 Мн/м2 (250 кгс/см2) особо быстротвердеющий портландцемент а также быстротвердеющий шлакопортландцемент.

Пуццолановый цемент

собирательное название группы цементов в состав которых входит не менее 20% активных минеральных добавок. В строительстве основной вид пуццоланового цемента - пуццолановый портландцемент получаемый совместным помолом портландцементного клинкера (60-80%) активной минеральной добавки (20-40%) и небольшого количества гипса. От обычного портландцемента он отличается повышенной коррозионной стойкостью (особенно в мягких и сульфатных водах) меньшей скоростью твердения и пониженной морозостойкостью. Пуццолановый цемент применяют в основном для получения бетонов используемых в подводных и подземных сооружениях.

Водонепроницаемый расширяющийся цемент (ВРЦ)

представляет собой быстросхватывающее и быстротвердеющее гидравлическое вяжущее вещество получаемое путем совместного помола и тщательного смешивания измельченных глиноземистого цемента гипса и высокоосновного гидроалюмината кальция. Цемент характеризуется быстрым схватыванием: начало процесса- ранее 4 мин. конец не позднее 10 мин. с момента затворения.

Глинозёмистый цемент

быстротвердеющее гидравлическое вяжущее вещество; продукт тонкого измельчения клинкера получаемого обжигом (до плавления или спекания) сырьевой смеси состоящей из бокситов и известняков.

Сульфатостойкий цемент

сульфатостойкий портландцемент разновидность портландцемента. По сравнению с обычным портландцементом сульфатостойкий цемент обладает повышенной стойкостью к действию минерализованных вод содержащих сульфаты меньшим тепловыделением замедленной интенсивностью твердения и высокой морозостойкостью.

Романцемент п

олучают обжигом не до спекания известняковых или магнезиальных мергелей содержащих более 20% глины. Продукт обжига размалывают и получают гидравлические вяжущие. Образуются алюминаты, ферриты и силикаты придающие гидравлические свойства.

24.

Коррозия цементного камня. Ее виды и методы защиты

Коррозия цементного камня в водных условиях по ряду ведущих признаков может быть разделена на три вида:

Первый вид коррозии

- разрушение цементного камня в результате растворения и вымывания некоторых его составных частей. Наиболее растворимой является гидроксид кальция, образующийся при гидролизе трехкальциевого силиката. Растворимость Са(ОН)2

невелика (1,3 г СаО на 1 л при 15°С), но из цементного камня в бетоне под воздействием проточных мягких вод количество растворенного и вымытого Са(ОН)2

непрерывно растет, цементный камень становится пористым и теряет прочность.

Несколько предохраняет от данного вида коррозии защитная корка из углекислого кальция, образующаяся на поверхности бетона в результате реакции между гидроксидом кальция и углекислотой воздуха

Са (ОН)2

+ СО2

= СаСОз + Н2

О

Второй вид коррозии

- разрушение цементного камня водой, содержащей соли, способные вступать в обменные реакции с составляющими цементного камня. При этом образуются продукты, которые либо легкорастворимы, либо выделяются в воде аморфной массы, не обладающей связующими свойствами. В результате таких преобразований увеличивается пористость цементного камня и, следовательно, снижается его прочность.

К третьему виду коррозии

относятся процессы, возникающие под действием сульфатов. В порах цементного камня происходит отложение малорастворимых веществ, содержащихся в воде, или продуктов взаимодействия их с составляющими цементного камня. Их накопление и кристаллизация в порах вызывают значительные растягивающие напряжения в стенках пор и приводит к разрушению цементного камня. Характерным видом сульфатной коррозии цементного камня является взаимодействие растворенного в воде гипса с трехкальциевым гидроалюминатом:

ЗСаО • А12

О3

• 6Н2

О + 3CaSO4

+ 25H2

O = ЗСаО • А12

О3

• 3CaSO4

• 31Н2

О

При этом образуется труднорастворимый гидросульфоалюминат кальция, который, кристаллизуясь, поглощает большое количество воды и значительно увеличивается в объеме (примерно в 2,5 раза), что оказывает сильное разрушающее действие на цементный камень.

Исключить или ослабить влияние коррозионных процессов при действии различных вод можно конструктивными мерами, путем улучшения технологии приготовления бетона и применения цементов определенного минералогического состава и необходимого содержания активных минеральных добавок.

25.

Бетоны. Понятие и классификация

Бетоны

- искусственные каменные материалы,

получаемые в результате затвердевания тщательно перемешанной и уплотненной смеси из вяжущего вещества, воды, мелкого и крупного заполнителей, взятых в определенных пропорциях. До затвердевания эта смесь называется бетонной смесью.

Вяжущее вещество и вода

являются активными составляющими бетона; в результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей. Заполнители

(песок, гравий, щебень) в большинстве случаев не вступают в химическое соединение с цементом и водой. Эти материалы образуют жесткий скелет бетона и уменьшают его усадку, вызываемую усадкой цементного камня при твердении. В легких бетонах пористые заполнители уменьшают плотность и теплопроводность бетона.

В бетон могут вводиться специальные добавки, улучшающие свойства бетонной смеси и бетона, повышающие подвижность бетонной смеси, регулирующие сроки схватывания, ускоряющие твердение бетона в раннем возрасте, повышающие его морозостойкость.

Основную классификацию бетонов производят по плотности, зависящей, главным образом, от плотности цементного камня, вида заполнителей и структуры бетона

.

Бетоны разделяются на пять видов:

1) особо тяжелый,

содержащий такие тяжелые заполнители, как стальные опилки или зерна (стальбетон), железные руды или барит (баритовый бетон); плотность этих бетонов выше 2600 кг/м3

;

2) тяжелый (обычный),

содержащий плотные заполнители (кварцевый песок, щебень или гравий из плотных каменных пород); плотность этого бетона 2100— 2600 кг/м3

;

3) облегченный,