Федеральное агентство по образованию

ГОУ ВПО БрГУ

Кафедра СДМ и О

Лабораторная работа №8

Гибкие тяговые органы

Выполнил:

ст. группы СДМ 03-1

Перминов М.В.

Проверил:

преподаватель Кулаков А.Ю.

Братск 2006

Цель работы: Изучить назначение, разновидности, устройство, а также основы расчёта гибких тяговых органов, применяемых в грузоподъёмных машинах. По заданной схеме полиспаста и грузоподъёмности крана, а также режиму работы подобрать канат.

Цепи

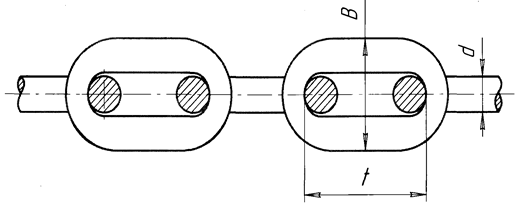

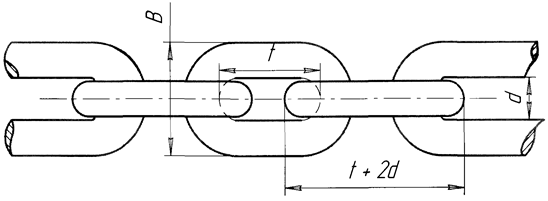

Грузовые цепи бывают двух видов, различаемых по конструкции и методу их производства. Грузовые сварные цепи, имеющие звенья овальной формы (рис. 1.), изготовляют из круглой горячеканатной стали (ГОСТ 2590-57) Ст. 2 и Ст. 3 с помощью сварки. Цепи диаметром менее 5 мм изготовляют из круглой качественной калиброванной холоднотянутой стали (ГОСТ 7417-57). Основные размеры цепи: шаг tравный большей оси внутреннего овала, диаметр заготовки звена dи ширина звена В (см. рис. 1).

Сварные цепи по степени точности могут быть калиброванными и некалиброванными. Цепи этой группы применяют при работе, когда скорость подъёма груза не превышает / м/сек, в качестве: чал очных приспособлений для подвешивания грузов к грузозахватным узлам, основных подъёмных органов для талей, тельферов, лебёдок и кранов с ручным приводом. После завершения монтажа сварные цепи испытывают под нагрузкой, составляющей половину разрывной (см. табл. 1). Цепи стандартизованы по ГОСТ 2319-55, причём диаметр заготовки звена некалиброванных цепей принят в пределах от 2 до 60 мм; в качестве грузовых применяют цепи диаметром от 5 мм и выше. Разрывная нагрузка Fрот 0,64 до 136 Т.

Таблица 1

Диаметр цепной стали

d

|

Шаг t |

Ширина В |

Нагрузка F |

Теоретический вес 1 пог. м, в кг |

| Пробная (испытател.) |

Разрывная

Fp, T

|

8

9

11

13

16

18

20

|

23

27

31

36

44

50

56

|

27

32

36

43

53

58

66

|

1,2

1,55

2,3

3,3

5,1

6,4

8,0

|

2,4

3,10

4,6

6,6

10,2

12,8

16,0

|

1,40

1,76

2,58

3,70

5,60

6,94

8,76

|

Калиброванные цепи имеют диаметр заготовки звена от 5 до 40 мм и выдерживают разрушающую нагрузку 0,64 до 60,6 Т.

Сварные цепи имеют своим преимуществом гибкость и способность обеспечивать работу с блоками и барабанами малых диаметров; цепи просты и дешевы в производстве.

К недостаткам сварных цепей относят: большой собственный вес, малые допускаемые скорости, значительный износ и чувствительность к перегрузкам.

РАСЧЁТ СВАРНЫХ ЦЕПЕЙ

Цепи рассчитывают на растяжение с пониженными допускаемыми напряжениями, так как внутренние напряжения в звеньях считают статически неопределимыми; кроме того, при работе цепей возникают добавочные напряжения изгиба при охвате цепями барабанов или блоков. Поэтому расчётная формула учитывает не напряжения, а нагрузки (силы):

(1) (1)

где: Fp - разрушающая нагрузка;

Fmax - наибольшая допускаемая нагрузка;

пц - запас прочности при растяжении.

При определении Fmaxразрушающую нагрузку Fpпринимают по ГОСТ 2319-55 (см. табл. 1). Величину запаса прочности пц принимают в зависимости от следующих факторов:

- при ручном приводе и некалиброванных цепях nц=3,

- при калиброванных цепях nц= 4,

- при машинном приводе и калиброванных цепях nц= 6,

- при некалиброванных цепях nц= 8.

- при использовании сварных цепей для подвешивания груза к крюку или траверсе принимают nц= 6.

ПЛАСТИНЧАТЫЕ ШАРНИРНЫЕ ГРУЗОВЫЕ ЦЕПИ

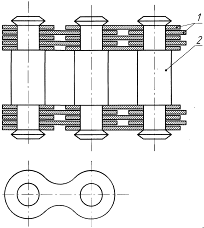

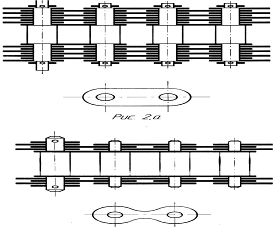

Эти цепи применяют при скорости не свыше V= 1,5 м/сек. Конструкция цепей имеет сходство с ранее рассмотренными приводными цепями. Цепи состоят из пластин 1, которые шарнирно соединены между собой круглыми валиками 2 (рис. 2). Число пластин зависит от нагрузки на цепь и может быть в пределах от 2 до 12. Пластины удерживают на цапфах валиков, которые расклёпаны на концах; применяют и другие способы фиксирования пластин на цапфах, в том числе шплинты с шайбами или без них (рис. 2 а, б).

Пластинчатые цепи используют в качестве подъёмных органов для ручных талей. При наличии машинных приводов эти цепи применяют для машин большой грузоподъёмности.

К недостаткам пластинчатых цепей следует отнести недопустимость усилий, направленных под углом к плоскости вращения звеньев: так как это вызывает значительные напряжения изгиба в пластинах и может привести к поломке валиков. Эти цепи весьма чувствительны к пыли и грязи, ускоряющим абразивный износ, поэтому применение пластинчатых цепей в открытых грузоподъёмных машинах не рекомендуется.Пластинчатые грузовые цепи стандартизированы (ГОСТ 191-25).Расчёт пластинчатых цепей ведут на растяжение по формуле (1), причём запас прочности nц, при скорости не свыше 1 м/сек, принимают nц= 6, при скорости 1-1,5 м/сек - nц=8.

Стальные проволочные канаты

В грузоподъемных устройствах и машинах чаще всего используют стальные проволочные канаты (тросы). Пеньковые и хлопкобумажные канаты, имеющие низкие механические качества, используют лишь в подъёмных устройствах с ручным приводом; основное же их значение - это различные чалочные приспособления для крепления грузов к захватным узлам; эти канаты имеют стандарт (ГОСТ 483-55); по правилам Госгортехнадзора запас прочности для пеньковых и хлопкобумажных канатов принимают не менее n=10-12.

Стальные канаты конструктивно различают по форме поперечного сечения, кратности и направления свивки, по типу и числу сердечников. Канаты имеют технические характеристики, регламентированные ГОСТ 3062-55 до 3098-55 и 2688-55. Технические условия на стальные канаты даны в ГОСТ 3247-55.

По назначению канаты разделены на 6 групп:

1. Поддерживающие — для расчалки мачт и труб, подвески кабелей, мостов и пр.

2. Привязные - для лесосплава, швартования, такелажных работ и для якорей.

3. Несущие - для кабель-кранов, подвесных канатных дорог.

4. Тяговые - для механической откатки, подвесных канатных дорог, для экскаваторов, дерриков.

5. Подъёмные — для ручных лебёдок, тельферов, лифтов, кранов, шахтных подъёмных машин, экскаваторов и дерриков и для видов подъёмных устройств.

6. Специальные - для электрификации, приборов, самолётов, нефтяных скважин и специального назначения.

Стальные канаты делают из проволок диаметром от 0,2 до 4,5 мм с пределом прочности при растяжении 140-200 кг/мм2. В производстве канатов чаще всего применяют светлую проволоку без защитных антикоррозийных покрытий; однако для канатов, предназначенных для работы во влажных помещениях и под открытым небом, применяют оцинкованную проволоку; при этом наличие антикоррозийного покрытия снижает несущую способность каната примерно на 10% вследствие отпуска материала при оцинковке.

Стальные канаты изготовляют на специальных машинах, где отдельные проволоки свивают в пряди или стренги, которые затем свивают в канат. Стренги свивают вокруг сердечника из пеньки, асбеста или более мягких проволок. Проволочный или асбестовый сердечники применяют в канатах, работающих в горячих цехах. Канаты с пеньковым сердечником, хотя и обладают меньшей прочностью, но более гибки и лучше противостоят износу, так как пеньковые сердечники впитывают в себя смазку и хорошо её удерживают при эксплуатации.

Число проволок в каждой стренге (пряди) и число стренг в каждом канате может быть различным. Чаще всего встречаются шести - и девятипрядные канаты. На (рис. 4, а) показано сечение шестипрядного каната нормальной структуры из проволок одинакового диаметра; на (рис. 4, б) -однопрядный канат, в этом канате имеет место взаимное пересечение проволок смежных рядов (рис. 3, б); канат на (рис. 3, г) имеет так называемую крестовую свивку, которая распространена больше других (например, параллельной или комбинированной свивки). Если в заготовленных прядях все проволоки располагаются по левым винтовым линиям, то при изготовлении каната эти пряди можно свивать опять влево, т. е. в ту же сторону, такая свивка будет называться параллельной (рис. 3, в). В крестовой свивке направление свиваемых проволок в прядях является противоположным (рис. 3, г) направлению свивки самих прядей при образовании каната.

Сравнительно с цепями стальные канаты имеют преимущества:

меньший вес, бесшумность хода, большая надёжность в эксплуатации (так

как ослабление каната может быть выявлено при появлении обрывов в отдельных наружных проволоках задолго до полного разрушения), дешевизна.

К недостаткам стальных канатов следует отнести необходимость применения барабанов большого диаметра, чем диаметры звёздочек или барабанов для цепей, что в целом утяжеляет конструкцию и увеличивает её габарит.

Отдельные выдержки из стандарта на стальные проволочные канаты приводим в табл. 2.

Таблица 2

Выдержка из стандарта (ГОСТ 3070-55) для стальных канатов из групп тяговых и подъёмных.

| Диаметры |

Площадь сечения всех проволок |

Вес 1 пог. Метра каната |

Разрывное усилие |

| каната |

проволок |

Всех проволок каната |

Каната в целом * |

| мм |

мм |

мм2 |

кг/м |

кг |

кг |

| 6,7 |

0,4 |

14 |

0,13 |

2100 |

1790 |

| 7,6 |

0,5 |

22 |

0,2 |

3300 |

2800 |

| 9,2 |

0,6 |

32 |

0,29 |

4800 |

4070 |

| 11 |

0,7 |

44 |

0,4 |

6600 |

5600 |

| 12,5 |

0,8 |

57 |

0,52 |

8550 |

7250 |

| 14 |

0,9 |

73 |

0,65 |

10900 |

9250 |

| 15,5 |

1,0 |

90 |

0,81 |

13500 |

11400 |

| 17 |

1,1 |

108 |

0,92 |

16200 |

13800 |

| 18,5 |

1,2 |

129 |

1,2 |

19300 |

16400 |

| 20 |

1,3 |

151 |

1,3 |

22700 |

19300 |

| 21,5 |

1,4 |

176 |

1,6 |

26400 |

22400 |

| 23 |

1,5 |

202 |

1,8 |

30200 |

25700 |

| 25 |

1,6 |

228 |

2,1 |

34000 |

29200 |

| 8,8 |

0,4 |

28 |

0,24 |

4200 |

3430 |

| 11 |

0,5 |

44 |

0,38 |

6600 |

5360 |

| 13 |

0,6 |

63 |

0,57 |

9450 |

7760 |

| 15,5 |

0,7 |

85 |

0,77 |

12750 |

10500 |

| 17,5 |

0,8 |

112 |

1,0 |

16800 |

13700 |

| 19,5 |

0,9 |

141 |

1,2 |

21200 |

17300 |

| 21,5 |

1,0 |

174 |

1,6 |

26100 |

21400 |

| 24 |

1,1 |

201 |

1,8 |

31600 |

25900 |

| 26 |

1,2 |

251 |

2,3 |

37600 |

30800 |

| 28 |

1,2 |

295 |

2,6 |

44200 |

36200 |

| 30 |

1,3 |

342 |

3,1 |

51200 |

42000 |

| 32,5 |

1,5 |

392 |

3,6 |

58800 |

48200 |

| 34,5 |

1,6 |

446 |

4,1 |

66900 |

54800 |

* - Указано для канатов из проволок с расчетным пределом прочности  кг/мм2 кг/мм2

РАСЧЁТ СТАЛЬНЫХ КАНАТОВ

При работе каната под растягивающей нагрузкой действие её на каждую проволоку, составляющую канат, весьма сложно и различно по своему характеру. Проволоки могут подвергаться растяжению, изгибу, сжатию и скручиванию; эти сложные напряжения зависят от многих причин, в том числе от диаметра и числа проволок, числа прядей, углов наклона проволок и самих прядей, конструкции и материала сердечников, качества изготовления, условий работы и других факторов. Следовательно, аналитически невозможно точное определение величины рабочего напряжения в канате вследствие чего выбор размера каната производят из условия, аналогично выбору цепей:

, (2) , (2)

где Fmax- наибольшее допускаемое растягивающее усилие;

Fp - разрывающая сила (указывается в паспорте каната заводом-изготовителем, может быть принята по табл. 2);

n - коэффициент запаса прочности каната (табл. 3).

Срок службы каната зависит от числа перегибов и диаметров блоков или барабанов, которые он огибает. В данном случае большое значение имеет явление усталости материала каната, причём чем меньше диаметр барабана или блока, тем сильнее сказывается влияние усталости и быстрее наступает разрушение. Критическим размером диаметра D6 блока или барабана считают: D6 = 12dk (dk- диаметр каната); при меньших значениях D6 работа стального каната не допускается, так как канат в этом случае сильно деформируется и в короткое время изнашивается. Минимально допускаемый диаметр D6 блока или барабана должен быть больше на 40-50% критического размера. Из этих соображений срок службы канатов определяют отношением D6 /dkПо правилам и нормам Госгортехнадзора выбор минимально допустимого диаметра D6 и соответствующего этому диаметру запаса прочности каната п можно производить по данным табл. 3.

Считают, что при постоянной нагрузке и отношении D6/dkсрок работы каната примерно обратно пропорционален числу перегибов, причём за один перегиб принимают переход каната из прямого положения в изогнутое или наоборот, из изогнутого в прямое. Если канат работает с обратным перегибом, т. е. перегиб меняется в сторону, противоположную предшествующему, то такой перегиб считается как два одинарных, и время службы каната сокращается в два раза.

До настоящего времени расчёт размеров каната на прочность, как можно видеть из формулы (2), является условным, поэтому во всех ответственных узлах тросы должны проходить проверку на разрывное усилие с учётом тех условий эксплуатации, для которых стальной канат предназначен.

Правильно назначенная смазка и надлежащий уход при эксплуатации значительно повышают срок службы канатов, предохраняя их от ржавления и истирания отдельных проволок друг от друга и о поверхность блоков и барабанов. Смазку канатов осуществляют специальными канатными мазями, которые состоят из смеси графита и вазелина или смеси дёгтя и животного жира.

ПРИМЕРНЫЙ ПОРЯДОК ПОДБОРА И РАСЧЁТА КАНАТОВ СЛЕДУЮЩИЙ:

1. Выбирают канат по табл. 2 или справочникам в зависимости от его назначения (по группам, перечисленным выше).

2. Назначают диаметр проволоки, из которой сплетён канат; с целью предупреждения быстрого износа проволока не должна быть слишком тонкой; так, например, для грузоподъёмных механизмов кранов, мощностью до 10 ч- 15 квт, толщину проволок принимают в пределах 0,6 -1,0 мм; для пассажирских подъёмников 0,5 - 0,8 мм; эти назначения согласовывают с табличными данными.

3. Выбирают расчётный предел прочности проволоки пределом прочности  , обычно указываемый в таблицах справочников (см. табл. 2). , обычно указываемый в таблицах справочников (см. табл. 2).

4. Определяют диаметр каната соответственно с выбранной толщиной проволоки и пределом прочности <тв согласно табл. 2 или справочников.

5. Исходя из условий работы грузоподъёмного механизма, выбирают запас прочности n в увязке с принятым диаметром каната и диаметром блока или барабана по табл. 3 или справочникам.

6. Проверяют максимально допускаемое усилие, которое может выдержать канат Fmaxпо формуле (2) и сопоставляют с заданным для расчёта усилием. Если расчётное усилие несколько больше заданного или равно ему, то расчёт можно считать законченным.

гибкий тяговый канат сварной цепь

Таблица 3

| Группы грузоподъемных машин и механизмов |

Тип приводов режимы работы |

Наименьший допускаемый диаметр барабанов или блоков D6 |

Наименьшее допускаемое значение коэффициента запаса прочности n |

| А. Краны стреловые на автомобильном-гусеничном и железнодорожном ходу; краны и подъемные механизмы на строительных и временных работах |

Ручной привод |

16dk |

4.5 |

Машинный привод

Легкий режим

Средний режим

Тяжелый режим

|

16 dk

18 dk

20 dk

|

5.0

5.5

6.0

|

| Б. Все остальные типы кранов и подъемных механизмов. |

Ручной привод |

18 dk |

4,5 |

Машинный привод

Легкий режим

Средний режим

Тяжелый режим

|

20 dk

25 dk

30 dk

|

5.0

5.5

6.0

|

| В. Лебедки грузоподъемностью до 1 Т. |

Ручной привод |

12 dk |

4,0 |

| Г. Подъемники грузовые с проводниками и пассажирские |

Машинный привод

Легкий режим

Средний режим

Тяжелый режим

|

40 dk

40 dk

|

9,0

12,0

|

|