Содержание

Введение

1. Исходные данные

2. Кинематический расчет

2.1 Кинематический анализ схемы привода

2.2 Определение потребной мощности электродвигателя

2.3 Ориентировочная частота вращения электродвигателя

2.4 Выбор электродвигателя

2.5 Определение общего передаточного числа привода и его разбивка по ступеням передач

2.6 Определение частот вращения валов привода

2.7 Определение мощностей на валах привода

2.8 Определение моментов на валах привода

3. Расчет шевронной передачи

3.1 Исходные данные для расчета

3.2 Выбор материалов зубчатых колес

3.3 Определение допускаемых напряжений

3.4 Проектный расчет передачи

3.5 Проверочный расчет передачи

3.6 Силы в зацеплении

4 Расчет клиноременной передачи

4.1 Исходные данные

4.2 Расчет параметров передачи

5. Проектный расчет валов и выбор подшипников

5.1 Проектный расчет входного вала редуктора

5.1.1 Выбор материала и определение минимального диаметра вала

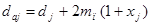

5.1.2 Определение диаметров участков вала

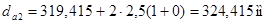

5.2 Проектный расчет выходного вала редуктора

5.2.1 Выбор материала и определение минимального диаметра вала

5.2.2 Определение диаметров участков вала

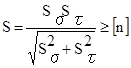

6. Проверочный расчет валов

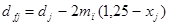

6.1 Проверочный расчет быстроходного вала

6.1.1 Исходные данные

6.1.2 Определение реакций в опорах

6.1.3 Проверочный расчет на статическую и усталостную прочность

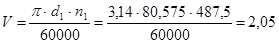

6.2 Проверочный расчет тихоходного вала

6.2.1 Исходные данные

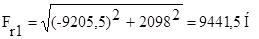

6.2.2 Определение реакций в опорах

6.2.3 Проверочный расчет на статическую и усталостную прочность

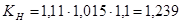

7. Проверочный расчет подшипниковых опор

7.1 Расчет подшипниковых опор быстроходного вала

7.1.1 Исходные данные:

7.1.2. Расчет опор

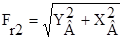

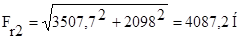

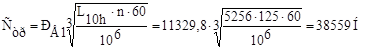

7.2 Расчет подшипниковых опор быстроходного вала

7.2.1 Исходные данные:

7.2.2 Расчет опор

8. Выбор и расчет шпоночных соединений

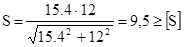

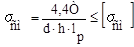

8.1 Шпоночное соединение быстроходного вала редуктора со шкивом ременной передачи.

8.1.1 Исходные данные

8.1.2 Выбор шпонки

8.1.3 Расчет на смятие

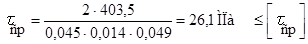

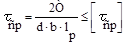

8.1.4 Расчет на срез

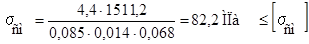

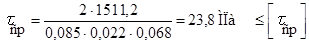

8.2 Шпоночное соединение тихоходного вала с зубчатым колесом.

8.2.1 Исходные данные

8.2.2 Выбор шпонки

8.3 Шпоночное соединение тихоходного вала редуктора с ведущей звездочкой цепной передачи

8.3.1 Исходные данные

8.3.2 Выбор шпонки

8.3.3 Расчет на смятие.

8.2.3 Расчет на смятие.

8.2.4 Расчет на срез

9. Расчет элементов зубчатых колес редуктора

9.2 Цилиндрическое колесо быстроходной передачи

9.1 Цилиндрическая шестерня шевронной передачи

10. Расчет элементов корпуса редуктора

11. Выбор системы смазки

12. Сборка редуктора

Литература

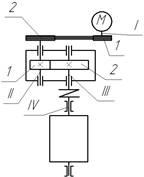

В настоящей работе производится расчёт и проектирование "привода к ленточному конвейеру", кинематическая схема которого представлена на рис. 1. Привод состоит из электродвигателя, который через клиноременную передачу соединяется с одноступенчатым цилиндрическим редуктором (шевронная передача), который в свою очередь через зубчатую муфту соединяется с конвейером. Данный привод обеспечивает снижение частоты вращения выходного вала и увеличения крутящего момента на нём.

1. Исходные данные

Привод должен обеспечивать следующие технические характеристики:

1. Мощность на валу барабана Р4

= 19 кВт;

2. Частота вращения вала барабана 125 об/мин;

3. Срок службы привода L = 10 лет.

4. Коэффициент использования привода в течении года Кгод

= 0,8;

5. Коэффициент использования привода в течении суток Ксут

= 0,5;

6. Режим работы – легкий

7. Реверсивность – реверсивный

8. Продолжительность включения 15%

Рисунок 1

2. Кинематический расчет

2.1 Кинематический анализ схемы привода

Привод состоит из электродвигателя, открытой ременной передачи, одноступенчатого цилиндрического редуктора с шевронной передачей, муфты и приводного барабана.

Таким образом, привод содержит четыре ступени передач:

- ременная передача, состоящая из ведущего (1) и ведомого (2) шкивов и гибкой связи (ремня) и служащая для передачи мощности от вала Iк валу II;

- шевронная передача редуктора, состоящая из двух зубчатых колес (1 и 2), передающих мощность от вала IIк валу III;

- муфта, передающая мощность от вала IIIк валу IV.

При передаче мощности имеют место потери на преодоление сил вредного сопротивления. Такие сопротивления имеют место и в нашем приводе: в ременной передаче, в двух зубчатых цилиндрических передачах, в муфте и в опорах валов (трех парах подшипников качения и одной паре подшипников скольжения). В виду этого мощность на приводном валу будет меньше мощности ведущего вала на величину потерь.

2.2 Определение потребной мощности электродвигателя

Определим мощность на приводном валу барабана (мощность полезных сил сопротивления на барабане)

Определим общий КПД привода

где hП1

=0,95 – КПД ременной передачи;hПК

=0,99 – КПД подшипников качения;hП2

=0,97 – КПД цилиндрической шевронной передачи;hМ

=0,98 – КПД муфты;hП

C

=0,98 – КПД подшипников скольжения.

Определим потребную мощность электродвигателя (мощность с учетом вредных сил сопротивления)

2.3 Ориентировочная частота вращения электродвигателя

Частота вращения выходного вала

Ориентировочное передаточное число привода

uO

’= u1

’×u2

’ ×=2×4=8,

где u1

’=2 – ориентировочное значение передаточного числа ременной передачи;u2

’=5 – ориентировочное передаточное число шевронной редуктора;

Тогда ориентировочная частота вращения вала электровигателя

nДВ

’= nВЫХ

×uO

’=125×8=1000 об/мин.

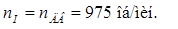

2.4 Выбор электродвигателя

По исходным данным: PПОТ

=21,9 кВт и nДВ

’=1000 об/мин по данным прил. 1 [6] выбираем асинхронный электродвигатель основного исполнения марки 4А200М6У3, мощность которого PДВ

=22 кВт, частота вращения nДВ

=975 об/мин и диаметр вала dДВ

=60 мм (см. прил. 2 [6]).

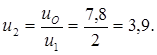

2.5 Определение общего передаточного числа привода и его разбивка по ступеням передач

Общее передаточное число привода определяется по формуле

Произведем разбивку общего передаточного числа привода по ступеням передач. Передаточное число ременной передачи принимаем u1

=2. Тогда передаточное число редуктора

Таким образом, окончательно в результате разбивки имеем:

u1

=2 – передаточное число ременной передачи;

u2

=3,95 – передаточное число шевронной передачи редуктора;

При этом общее передаточное число привода будет равно

uO

=u1

×u2

=2×3,9=7,8.

2.6 Определение частот вращения валов привода

Частота вращения входного вала

Для второго вала

Для третьего вала

Для четвертого вала

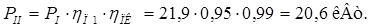

2.7 Определение мощностей на валах привода

Мощность на первом валу привода равна потребной мощности

Мощность на втором валу

Мощность на третьем валу

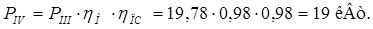

Мощность на четвертом валу

2.8 Определение моментов на валах привода

Момент на первом валу привода

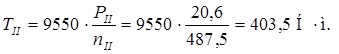

Момент на втором валу

Момент на третьем валу

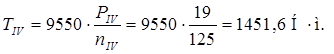

Момент на четвертом валу

Результаты кинематического расчета сведены в таблицу 2.1.

Таблица 2.1

Результаты кинематического расчета

| Расчетные параметры |

Номер вала |

| I |

II |

III |

IV |

| Передаточное число ступени |

2 |

3,9 |

1 |

| Частота вращения n, об/мин |

975 |

487,5 |

125 |

125 |

| Мощность P, кВт |

21,9 |

20,6 |

19,78 |

19 |

| Момент Т, Н×м |

214,5 |

403,5 |

1511,2 |

1451,6 |

3. Расчет шевронной передачи

3.1 Исходные данные для расчета

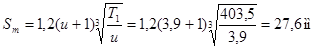

- вращающий момент на валу шестерни T1

= 403,5 Н∙м;

- скорость вращения шестерни n1

= 478,5 об/мин.;

- передаточное число передачи u= 3,9;

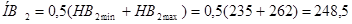

3.2 Выбор материалов зубчатых колес

Определим размеры характерных сечений заготовок, принимая, что при передаточном числе зубчатой передачи и > 2.5 шестерня изготавливается в виде вал-шестерни.

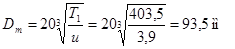

Диаметр заготовки колеса равен

Выбираем материалы зубчатых колес по табл. 1.1.[1]. Принимаем для колеса и шестерни - сталь 40Х, термообработку – улучшение, твердость поверхности зуба шестерни 269...302 НВ, Dm

1

= 125 мм, Dm

1

>Dm

твердость поверхности зуба колеса 235...262 НВ, Sm

1

= 80 мм, Sm

1

> Sm

. Средние значения твердости поверхности зуба шестерни и колеса

3.3 Определение допускаемых напряжений

Допускаемые контактные напряжения

Для их определения используем зависимость

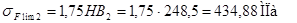

Пределы контактной выносливости найдем по формулам табл. 2.1 [1]:

Коэффициенты безопасности SН1

=l,l, SН2

=l,l(табл. 2.1 [1]).

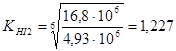

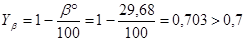

Коэффициенты долговечности:

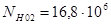

Вазовые числа циклов при действии контактных напряжений (табл. 1.1 [1]):

, ,

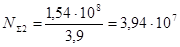

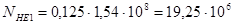

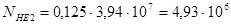

Эквивалентные числа циклов напряжений

где мh

= 0,125 - коэффициент эквивалентности для легкого режима работы (табл. 3.1 [1]).

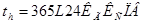

Суммарное число циклов нагружения

; ;

где с = 1; th

- суммарное время работы передачи,

Здесь ПВ=0,01ПВ%=0,01·15=0,15 – продолжительность включения

В результате расчетов получим:

ч. ч.

; ;

; ;

; ;

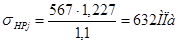

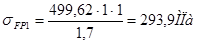

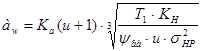

Определим допускаемые контактные напряжения для шестерни и колеса

; ;

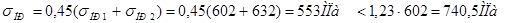

Допускаемые контактные напряжения для шевронной передачи:

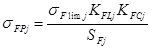

Допускаемые напряжения изгиба

Вычислим по формуле

Для определения входящих в формулу величин используем данные табл. 4.1. [1].

Пределы изгибной выносливости зубьев:

Коэффициенты безопасности при изгибе: SF

1

=1,7; SF

2

=1,7;

Коэффициенты, учитывающие влияние двухстороннего приложения нагрузки, для нереверсивного привода: КFC

1

=1; КFC

2

=1.

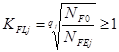

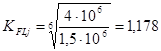

Коэффициенты долговечности

где qj

- показатель степени кривой усталости, q1

= 6, q2

=6 (табл. 3.1 [1]);

NF

0

=4·106

- базовое число циклов при изгибе.

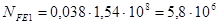

Эквивалентное число циклов напряжений при изгибе

где мF

1

=0,038, мF

2

=0,038 – коэффициенты эквивалентности для легкого режима работы (табл. 3.1 [1]), тогда

; ;

Поскольку  примем примем  вычислим вычислим

Определим допускаемые напряжения изгиба для шестерни и колеса:

; ;

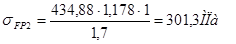

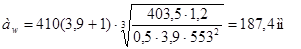

3.4 Проектный расчет передачи

Межосевое расстояние

, мм , мм

где Ка

= 410 для шевронных передач.

Коэффициент ширины зубчатого венца для шевронных передач примем шba

= 0,5 (ряд на с. И). На этапе проектного расчета задаемся значением коэффициента контактной нагрузки КН

=1.2.

Тогда

Полученное межосевое расстояние округлим до ближайшею: большего стандартного значения (табл. 6.1 [1]): аw

= 200 мм.

Модуль, числа зубьев колес и коэффициенты смещения

Рекомендуемый диапазон для выбора модуля

mп

=(0,01...0,02)aw

= (0,01...0,02)200 = 2...4 мм. J

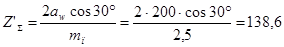

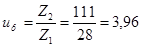

Из полученного диапазона выберем стандартный модуль m= 2,5 мм (табл. 5.1 [1]). Суммарное число зубьев передачи

Полученное значение Z’У

округлим до ближайшего целого числа ZУ

=139 и определим делительный угол наклона зуба

Число зубьев шестерни

Округлим полученное значение до ближайшего целого числа Z1

=28. Число зубьев колеса Z2

= ZУ

– Z1

= 139 - 28 = 111.

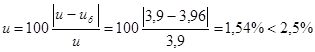

Фактическое передаточное число

. .

При  отличие фактического передаточного числа от номинального должно быть не больше 2,5 %. отличие фактического передаточного числа от номинального должно быть не больше 2,5 %.

Поскольку Z1

> 17, примем коэффициенты смещения х1

= 0, х2

= 0.

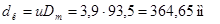

Ширина зубчатых венцов и диаметры колес

Ширина зубчатого венца колеса

мм мм

Ширину зубчатого венца шестерни bw

1

принимают на 2...5 мм больше чем bw

2

. Примем bw

1

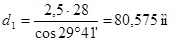

= 105 мм. Определим диаметры окружностей зубчатых колес:

делительные окружности

; ;

окружности вершин зубьев

; ;

окружности впадин зубьев

; ;

Окружная скорость в зацеплении и степень точности передачи

м/с м/с

Для полученной скорости назначим степень точности передачи nст

= 8 (табл. 8.1 [1]), учитывая, что nст

= 8 для закрытых зубчатых передач применять не рекомендуется.

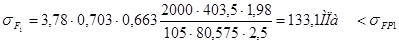

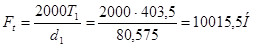

3.5 Проверочный расчет передачи

Проверка контактной прочности зубьев

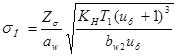

Для проверочного расчета зубьев на контактную прочность используем формулу:

где Zу

= 8400 для шевронныхх передач.

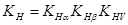

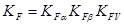

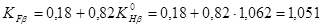

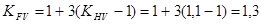

Коэффициент контактной нагрузки

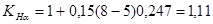

Коэффициент неравномерности распределения нагрузки между зубьями

где А=0.15 для шевронных передач;

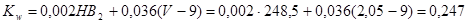

Kw

- коэффициент, учитывающий приработку зубьев. При НВ2

≤ 350 для определения Kw

используем выражение

Тогда

Коэффициент неравномерности распределения нагрузки ПО ширине колеса

где  - коэффициент неравномерности распределения нагрузки в начальный период работы. - коэффициент неравномерности распределения нагрузки в начальный период работы.

Для определения  найдем коэффициент ширины венца по диаметру найдем коэффициент ширины венца по диаметру

По значению  определим определим  методом линейной интерполяции (табл. 9.1 [1]), тогда методом линейной интерполяции (табл. 9.1 [1]), тогда

. .

Динамический коэффициент KHV

=1,1 определим методом линейной интерполяции (табл. 10.1. [1])

Окончательно найдем

Проверка изгибист прочности зубьев

Напряжения изгиба в зубе шестерни

Коэффициент формы зуба при хj

= 0

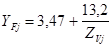

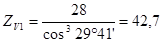

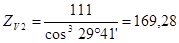

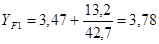

где  - эквивалентное число зубьев - эквивалентное число зубьев

; ;

; ;

Коэффициент, учитывающий влияние угла наклона зуба на его прочность,

Коэффициент торцевого перекрытия

Коэффициент, учитывающий перекрытие зубьев,

Коэффициент нагрузки при изгибе

. .

Для определения составляющих коэффициентов используем следующие зависимости:

Тогда

Напряжение изгиба в зубьях колеса

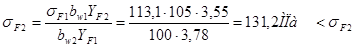

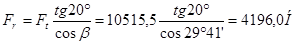

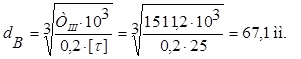

3.6 Силы в зацеплении

Окружная сила

. .

Распорная сила

Осевая сила

4. Расчет клиноременной передачи

4.1 Исходные данные

Крутящий момент на ведущем шкиве Т1

=214,5 Нм

Частота вращения ведущего шкива n1

=975 мин

Передаточное число ременной передачиu= 2

Характер нагрузки переменная

4.2 Расчет параметров передачи

Выбор ремня

По величине крутящего момента Т1

выбираем ремень С нормального сечения (табл. 1.3 [1]). Для этого ремня минимальный диаметр ведущего шкива d1

min

= 200 мм, ширина нейтрального слоя bр

= 19 мм, площадь поперечного сечения одного ремня А = 230 мм2

, масса 1 погонного метра qm

= 0,3 кг/м (табл. 1.3 [1]).

Определение геометрических размеров передачи.

Диаметр ведущего шкива

Округляем d1

до ближайшего стандартного значения d1

= 250 мм.

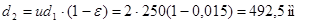

Диаметр ведомого шкива

Округляем d2

до ближайшего стандартного значения d2

= 500 мм.

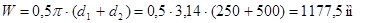

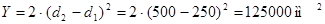

Межосевое расстояние и длина ремня.

Предварительное значение межосевого расстояния

Для определения длины ремня используем зависимость

Округляем Lдо стандартного значения L=3550 мм.

Принятое |значение Lудовлетворяет ограничениям Lmin

≤L≤Lmax

(табл. 1.3 [1]).

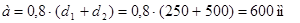

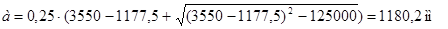

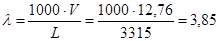

Уточняем межосевое расстояние по формуле

, ,

где

Окончательно получим

Угол обхвата на ведущем шкиве

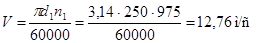

Скорость ремня

Окружное усилие

Частота пробегов ремня

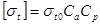

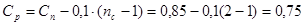

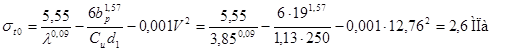

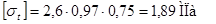

Допускаемое полезное напряжение  , ,

где уt

0

- приведенное полезное напряжение; Са

- коэффициент, учитывающий влияние угла обхвата,

Ср

- коэффициент режима работы,

Здесь nc

= 2 - число смен работы передачи в течение суток; Сn

=0,85 - коэффициент нагружения при переменной нагрузке.

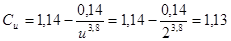

Приведенное полезное напряжение для нормальных ремней

где Си

- коэффициент, учитывающий влияние передаточного числа на напряжения изгиба в ремне,

В результате расчета получим

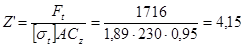

Число ремней

Зададимся начальным значением Z=3 и по табл. 3.3 выберем Сz

=0,95. Определим расчетное число ремней

Полученное значение Z' округлим до ближайшего большего целого числа Z=5. Для этого числа ремней Сz

= 0,9 (табл. 3.3). Подставим Сz

- в формулу для Z' и в результате расчета получим Z' = 4,39 Поскольку Z’<Z, окончательно примем Z= 5.

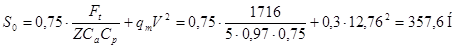

Сила предварительного натяжения одного ремня

Сила, действующая на валы передачи,

5. Проектный расчет валов и выбор подшипников

5.1 Проектный расчет входного вала редуктора

5.1.1 Выбор материала и определение минимального диаметра вала

Назначаем материал вала – Сталь 40Х, термообработка улучшение. Принимаем по табл. 1.5 [1]: sТ

=640 МПа; sВ

=790 МПа;

Приближенно оцениваем диаметр консольного участка вала при [t]=25 МПа:

По стандартному ряду принимаем dB

=45 мм.

5.1.2 Определение диаметров участков вала

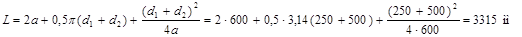

Рисунок 2

Диаметры участков вала (рис. 2) рассчитываем в соответствии с рекомендациями таблицы 1[4].

dП

= dB

+5…10 = 45+5 = 50 мм,

dБП

= dП

+5…10 = 50+5 = 55 мм.

В качестве опор примем подшипник 210 ГОСТ 8338-75

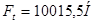

5.2 Проектный расчет выходного вала редуктора

5.2.1 Выбор материала и определение минимального диаметра вала

Назначаем материал вала – Сталь 45, термообработка улучшение. Принимаем по табл. 1.5 [1]: sТ

=540 МПа; sВ

=780 МПа.

Приближенно оцениваем диаметр консольного участка вала при [t]=25 МПа:

По стандартному ряду принимаем dB

=70 мм.

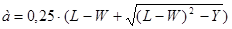

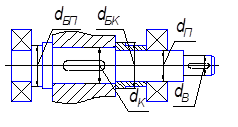

5.2.2 Определение диаметров участков вала

Рисунок 3

Диаметры участков вала (рис. 3) рассчитываем в соответствии с рекомендациями таблицы 1[4].

dП

= dB

+5…10 = 70+10 = 80 мм,

dБП

= dП

+5…10 = 80+10 = 90 мм,;

dK

>dП

, принимаем ближайшее большее значение из стандартного ряда dK

=85 мм;

dБК

= dK

+5…10 = 85+10 = 95 мм

В качестве опор примем подшипник 216 ГОСТ 8338-75

6. Проверочный расчет валов

6.1 Проверочный расчет быстроходного вала

6.1.1 Исходные данные

Схема нагружения представлена на рисунке 4.

Силы действующие на вал:

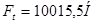

- окружная сила  . .

- распорная сила

- осевая сила

- сила действия ременной передачи

Рисунок 4. Схема нагружения вала.

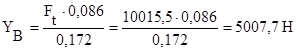

6.1.2 Определение реакций в опорах

Определим реакции в опорах

YB

·0,172 – Ft

·0,086 = 0 YB

·0,172 – Ft

·0,086 = 0

YA

+YB

–Ft

= 0 YA

+YB

–Ft

= 0

YA

= Ft

- YB

= 10015,5 – 5007,7= 5007,7 H

XB

·0,172 + Fr

·0,086+Fb

·0,065 = 0 XB

·0,172 + Fr

·0,086+Fb

·0,065 = 0

XA

+XB

+Fr

- Fb

= 0 XA

+XB

+Fr

- Fb

= 0

XA

= - XB

- Fr

-Fb

= -(-2366,8) – 4196-711,2= -2540,4 H

Полученные реакции в опорах

YА

= 5007,7 H; YВ

= 5007,7 Н; XА

= -2366,8 H; XВ

= -2540,4 Н.

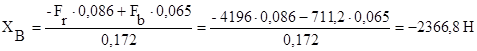

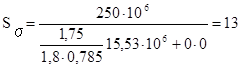

6.1.3 Проверочный расчет на статическую и усталостную прочность

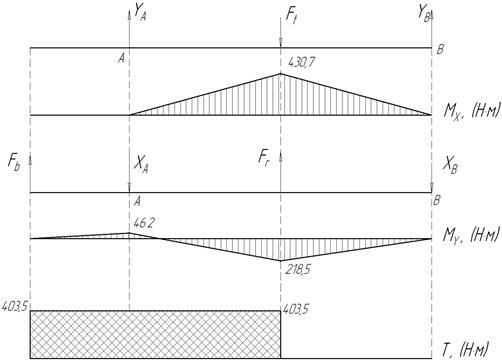

Строим эпюры изгибающих моментов Мx

и Мy

в плоскостях zoy и zox и эпюру крутящих моментов Т (рисунок 5)

Выбираем опасные сечения: А-А и Б-Б (рисунок 4)

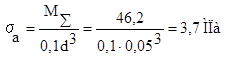

Сечение А-А.

Концентрация напряжений вызывается канавкой для выхода шлифовального круга; так канавка находится возле подшипника, то суммарный и крутящий моменты возьмем в середине опоры. Моменты по осям и крутящий моменты имеют следующие значения: МХ

= 0 Нм; МY

= 46,2 Нм; Т=403,5 Нм.

Суммарный момент равен:

Эквивалентный момент равен

Диаметр вала в рассчитываемом сечении

, ,

где [уИ

] - допускаемое напряжение при изгибе; [уИ

] =50 МПа ([2], стр. 54),

Рисунок 5 Эпюры моментов

Так как полученный диаметр меньше диаметра под подшипником, полученным в предварительном расчете, следовательно, вал выдержит нагрузку. Значит, оставляем в рассматриваемом сечении диаметр вала, полученный при предварительном расчете d = 50 мм

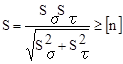

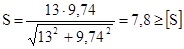

Условие усталостной прочности имеет вид:

где [S] - требуемый коэффициент запаса прочности; с учетом требуемой жесткости [S] = 3;

Sу

- коэффициент запаса прочности по нормальным напряжениям;

где у-1

- предел выносливости материала при изгибе; у-1

= 250 МПа ([2], стр. 65, табл. 3.5.);

kу

- эффективный коэффициент концентрации напряжений при изгибе; kу

= 1,75 ([2], стр. 66, табл. 3.6.);

в - коэффициент поверхностного упрочнения; в = 1,8 ([2], стр. 68, табл. 3.8.);

еу

- коэффициент, учитывающий влияние поперечных размеров вала; еу

= 0,77 ([2], стр. 68, табл. 3.7.);

уa

- амплитуда циклов нормальных напряжений;

; ;

уm

- среднее напряжение цикла нормальных напряжений; уm

=0 ;

шу

- коэффициент, характеризующий чувствительность материала к асимметрии цикла нагружения; шу

= 0 ([2], стр. 65, табл. 3.5.),

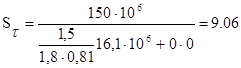

Sф

- коэффициент запаса прочности по касательным напряжениям;

, ,

где ф-1

- предел выносливости материала при кручении; ф-1

= 150 МПа ([2], стр. 65, табл. 3.5.);

kф

- эффективный коэффициент концентрации напряжений при кручении; kф

= 1,5 ([2], стр. 66, табл. 3.6.);

в = 1,8 ([2], стр. 68, табл. 3.8.);

еф

- коэффициент, учитывающий влияние поперечных размеров вала; еф

= 0,81 ([2], стр. 68, табл. 3.7.);

фa

- амплитуда циклов касательных напряжений;

; ;

фm

- среднее напряжение цикла касательных напряжений; фm

=0 МПа; шф

- коэффициент, характеризующий чувствительность материала к асимметрии цикла нагружения; шф

= 0 ([2], стр. 65, табл. 3.5.),

следовательно прочность обеспечена

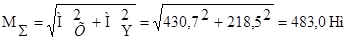

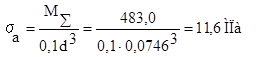

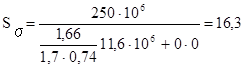

Сечение Б-Б.

Концентрация напряжений вызывается зубьями шестерни; моменты по осям и крутящий моменты имеют следующие значения: МХ

= 430,7 Нм; МY

= 218,5 Нм; Т=403,5 Нм.

Суммарный момент равен:

Эквивалентный момент равен

Диаметр вала в рассчитываемом сечении

, ,

где [уИ

] - допускаемое напряжение при изгибе; [уИ

] =50 МПа ([2], стр. 54),

Так как полученный диаметр меньше диаметра впадин шестерни, полученным в предварительном расчете, следовательно вал выдержит нагрузку. Значит оставляем в рассматриваемом сечении диаметр вала полученный при предварительном расчете d = 74,575 мм

Условие усталостной прочности имеет вид:

где [S] - требуемый коэффициент запаса прочности; с учетом требуемой жесткости [S] = 3;

Sу

- коэффициент запаса прочности по нормальным напряжениям;

гдеу-1

= 250 МПа ([2], стр. 65, табл. 3.5.);

kу

= 1,66 ([2], стр. 66, табл. 3.6.);

в = 1,7 ([2], стр. 68, табл. 3.8.);

еу

= 0,74 ([2], стр. 68, табл. 3.7.);

; ;

уm

=0;

шу

= 0 ([2], стр. 65, табл. 3.5.),

Sф

- коэффициент запаса прочности по касательным напряжениям;

, ,

где ф-1

= 150 МПа ([2], стр. 65, табл. 3.5.);

kф

= 1,54 ([2], стр. 66, табл. 3.6.);

в = 1,7 ([2], стр. 68, табл. 3.8.);

еф

= 0,786 ([2], стр. 68, табл. 3.7.);

; ;

фm

=0 МПа;

шф

= 0 ([2], стр. 65, табл. 3.5.),

следовательно прочность обеспечена.

6.2 Проверочный расчет тихоходного вала

6.2.1 Исходные данные

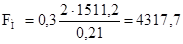

Схема нагружения представлена на рисунке 6.

Силы действующие на вал:

- окружная сила  . .

- распорная сила

- осевая сила

- сила действия муфты

где dм

- диаметр расположения элементов муфты с помощью которых передается крутящий момент; примем dм

= 3dв

= 3·0,070 = 0,21 мм

Н Н

Рисунок 6. Схема нагружения вала

6.2.2 Определение реакций в опорах

Определим реакции в опорах

YB

·0,18 + Ft

·0,09 – Fм

·0,355 = 0 YB

·0,18 + Ft

·0,09 – Fм

·0,355 = 0

YA

+YB

+Ft

- Fм

= 0 YA

+YB

+Ft

- Fм

= 0

YA

= Fм

-Ft

- YB

=4317,7 -10015,5 –3507,7= -9205,5 H

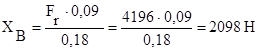

XB

·0,18 - Fr

·0,09= 0 XB

·0,18 - Fr

·0,09= 0

XA

+XB

-Fr

= 0 XA

+XB

-Fr

= 0

XA

= Fr

- XB

= 4096-2098 = 2098 H

Полученные реакции в опорах

YА

= -9205,5 H; YВ

= 3507,7 Н; XА

= 2098 H; XВ

= 2098 Н.

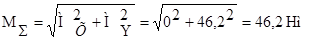

6.2.3 Проверочный расчет на статическую и усталостную прочность

Строим эпюры изгибающих моментов МX

и МY

в плоскостях zoy и zox и эпюру крутящих моментов Т (рисунок 7)

Выбираем опасные сечения: А-А и Б-Б (рисунок 6).

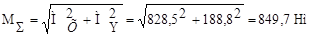

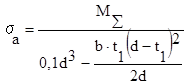

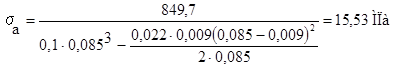

Сечение А-А.

Концентрация напряжений вызывается шпоночным пазом; по осям и крутящий моменты имеют следующие значения: МХ

= 828,5 Нм; МY

= 188,8 Нм; Т=1511,2 Нм

Рисунок 7 Эпюры моментов.

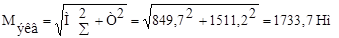

Суммарный момент равен:

Эквивалентный момент равен

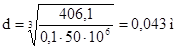

Диаметр вала в рассчитываемом сечении

, ,

где [уИ

] - допускаемое напряжение при изгибе; [уИ

] =50 МПа ([2], стр. 54),

Так как полученный диаметр меньше диаметра под зубчатым колесом, полученным в предварительном расчете, следовательно вал выдержит нагрузку. Значит оставляем в рассматриваемом сечении диаметр вала полученный при предварительном расчете d = 85 мм

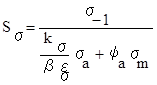

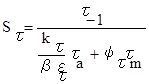

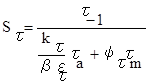

Условие усталостной прочности имеет вид:

где [S] - требуемый коэффициент запаса прочности; с учетом требуемой жесткости [S] = 3;

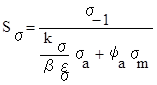

Sу

- коэффициент запаса прочности по нормальным напряжениям;

гдеу-1

= 250 МПа ([2], стр. 65, табл. 3.5.);

kу

= 1,75 ([2], стр. 66, табл. 3.6.);

в = 1,8 ([2], стр. 68, табл. 3.8.);

еу

= 0,785 ([2], стр. 68, табл. 3.7.);

; ;

где b=0,022 м – ширина шпоночного паза;

t1

=0,009 м – глубина шпоночного паза;

уm

=0;

шу

= 0 ([2], стр. 65, табл. 3.5.),

Sф

- коэффициент запаса прочности по касательным напряжениям;

, ,

где ф-1

= 150 МПа ([2], стр. 65, табл. 3.5.);

kф

= 1,5 ([2], стр. 66, табл. 3.6.);

в = 1,8 ([2], стр. 68, табл. 3.8.);

еф

= 0,745 ([2], стр. 68, табл. 3.7.);

фm

=0 МПа; шф

= 0 ([2], стр. 65, табл. 3.5.),

следовательно прочность обеспечена.

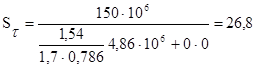

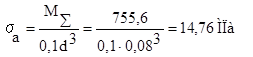

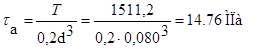

Сечение Б-Б

Концентрация напряжений вызывается канавкой для выхода шлифовального круга; так канавка находится возле подшипника, то моменты по осям и крутящий моменты имеют следующие значения: МХ

= 755,6 Нм; МY

= 0 Нм; Т=1511,2 Нм.

Суммарный момент равен:

Эквивалентный момент равен

Диаметр вала в рассчитываемом сечении

, ,

где [уИ

] - допускаемое напряжение при изгибе; [уИ

] =50 МПа ([2], стр. 54),

Так как полученный диаметр меньше диаметра под подшипником, полученным в предварительном расчете, следовательно, вал выдержит нагрузку. Значит, оставляем в рассматриваемом сечении диаметр вала, полученный при предварительном расчете d = 80 мм

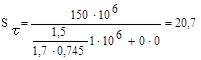

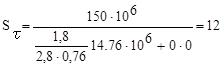

Условие усталостной прочности имеет вид:

где [S] - требуемый коэффициент запаса прочности; с учетом требуемой жесткости [S] = 3;

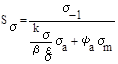

Sу

- коэффициент запаса прочности по нормальным напряжениям;

Где у-1

= 250 МПа ([2], стр. 65, табл. 3.5.);

kу

= 2,5 ([2], стр. 66, табл. 3.6.);

в = 2,8 ([2], стр. 68, табл. 3.8.);

еу

= 0,81 ([2], стр. 68, табл. 3.7.);

; ;

уm

=0;

шу

= 0 ([2], стр. 65, табл. 3.5.),

Sф

- коэффициент запаса прочности по касательным напряжениям;

, ,

где ф-1

= 150 МПа ([2], стр. 65, табл. 3.5.);

kф

= 1,8 ([2], стр. 66, табл. 3.6.);

в = 2,8 ([2], стр. 68, табл. 3.8.);

еф

= 0,76 ([2], стр. 68, табл. 3.7.);

; ;

фm

=0 МПа;

шф

= 0 ([2], стр. 65, табл. 3.5.),

следовательно прочность обеспечена.

7.1 Расчет подшипниковых опор быстроходного вала

7.1.1 Исходные данные:

частота вращения вала n = 487,5 об/мин,

требуемая долговечность подшипников L10

h

= 5256 часа

осевая сила FА

= 0 Н

подшипник шариковый радиальный №210

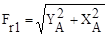

7.1.2 Расчет опор

Реакция в левой опоре

, ,

где YА

= 5007,7 H; XА

= -2366,8 H – реакции в опоре

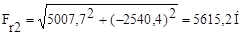

Реакция в правой опоре

где YВ

= 5007,7 Н; XВ

= -2540,4 Н – реакции в опоре

Для этого подшипника по справочнику ([1], табл. 24.16.) находим

Сr

= 35100 Н, С0

r

= 19800 Н

Вычисляем эквивалентные динамические радиальные нагрузки

РE

1

= VFr

1

Kу

KT

РE

2

= VFr

2

Kу

KT

где V= 1 - коэффициент вращения колеса;

Kу

= 1,2 - коэффициент динамической нагрузки

KT

= 1 - температурный коэффициент

РE

1

= 1·5538,8··

1,2·1=6646,6 H

РE

2

= 1·5615,2··

1,2·1=6738,2 H

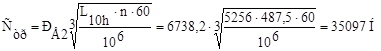

Для наиболее нагруженного 2-го подшипника определяем требуемую динамическую грузоподъемность

Так как Стр

< Сr

(35097 < 35100), то предварительно намеченный подшипник подходит.

7.2 Расчет подшипниковых опор быстроходного вала

7.2.1 Исходные данные:

частота вращения вала n = 125 об/мин,

требуемая долговечность подшипников L10

h

= 5256 часов

осевая сила FА

= 0 Н

подшипник шариковый радиальный №216

7.2.2 Расчет опор

Реакция в левой опоре

, ,

где YА

= -9205,5 H; XА

= 2098 H – реакции в опоре

Реакция в правой опоре

где YВ

= 3507,7 Н; XВ

= 2098 Н – реакции в опоре

Для этого подшипника по справочнику ([1], табл. 24.16.) находим

Сr

= 70200 Н, С0

r

= 45000 Н

Вычисляем эквивалентные динамические радиальные нагрузки

РE

1

= VFr

1

Kу

KT

РE

2

= VFr

2

Kу

KT

где V= 1 - коэффициент вращения колеса;

Kу

= 1,2 - коэффициент динамической нагрузки

KT

= 1 - температурный коэффициент

РE

1

= 1·9441,5··

1,2·1=11329,8 H

РE

2

= 1·4087,2··

1,2·1=4904,7 H

Для наиболее нагруженного 1-го подшипника определяем требуемую динамическую грузоподъемность

Так как Стр

< Сr

(38559<70200), то предварительно намеченный подшипник подходит.

привод конвейер электродвигатель редуктор

8. Выбор и расчет шпоночных соединений

8.1 Шпоночное соединение быстроходного вала редуктора со шкивом ременной передачи

8.1.1 Исходные данные

диаметр вала d = 45 мм

крутящий момент Т = 403,5 Нм

8.1.2 Выбор шпонки

Предварительно принимаем призматическую шпонку. По диаметру вала выбираем размеры шпонки:

ширина шпонки b = 14 мм,

высота шпонки h = 9 мм,

длина шпонки l = 63 мм,

глубина паза на валу t1

= 5,5 мм,

глубина паза ступицы t2

= 3,8 мм.

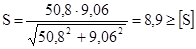

8.1.3 Расчет на смятие

Условие прочности на смятие

где [усм

] - допускаемое напряжение на смятие; [усм

] = 100 МПа ([2], стр. 74);

lр

- рабочая длина шпонки; lр

= l - b = 63 - 14 = 49 мм.

следовательно, условие прочности обеспечено.

8.1.4 Расчет на срез

Условие прочности на срез

, ,

где [фср

] - допускаемое напряжение на срез; [фср

] = 100 МПа ([2], стр. 74);

следовательно, условие прочности обеспечено.

8.2 Шпоночное соединение тихоходного вала с зубчатым колесом.

8.2.1 Исходные данные

диаметр вала d = 85 мм

крутящий момент Т = 1511,2 Нм

8.2.2 Выбор шпонки

Предварительно принимаем призматическую шпонку. По диаметру вала выбираем размеры шпонки:

ширина шпонки b = 22 мм,

высота шпонки h = 14 мм,

длина шпонки l = 90 мм,

глубина паза на валу t1

= 9 мм,

глубина паза ступицы t2

= 5,4 мм.

8.2.3 Расчет на смятие

Условие прочности на смятие

где [усм

] = 100 МПа ([2], стр. 74);

lр

= l - b = 90 - 22 = 68 мм.

следовательно, условие прочности обеспечено.

8.2.4 Расчет на срез

Условие прочности на срез

, ,

где [фср

] = 100 МПа ([2], стр. 74);

следовательно, условие прочности обеспечено.

8.3 Шпоночное соединение тихоходного вала редуктора с ведущей звездочкой цепной передачи

8.3.1 Исходные данные

диаметр вала d = 70 мм

крутящий момент Т = 1511,2 Нм

8.3.2 Выбор шпонки

Предварительно принимаем призматическую шпонку. По диаметру вала выбираем размеры шпонки:

ширина шпонки b = 20 мм,

высота шпонки h = 12 мм,

длина шпонки l = 90 мм,

глубина паза на валу t1

= 7,5 мм,

глубина паза ступицы t2

= 4,9 мм.

8.3.3 Расчет на смятие

Условие прочности на смятие

где [усм

] = 100 МПа ([2], стр. 74);

lр

= l - b = 90 - 20 = 70 мм.

следовательно, условие прочности обеспечено.

8.3.4 Расчет на срез

Условие прочности на срез

, ,

где [фср

] = 100 МПа ([2], стр. 74);

следовательно, условие прочности обеспечено.

9. Расчет элементов зубчатых колес редуктора

9.1 Цилиндрическая шестерня шевронной передачи

Шестерню шевронной передачи изготовляем заодно с валом ввиду небольшой разницы между диаметром вала (dБП

=55 мм) и диаметром впадин шестерни (df

1

= 74,575 мм). Ширина шестерни b1

= 105 мм.

9.2 Цилиндрическое колесо быстроходной передачи

Диаметр ступицы:

dступ = (1,5...1,8)·dК

= 1,5 · 85 = 128 мм.

Длина ступицы:

Lступ = (0,8...1,5)·dК

= 1,0 · 85 = 85 мм.

Длину ступицы, исходя из конструктивных соображений, принимаем равной ширине зубчатого венца:

Lступ = b2

= 100 мм.

Толщина обода:

до = 2,2 · m + 0,05 · b2

= 2,2 · 2,5 + 0,05 · 100 = 10,5 мм

где b2

= 100 мм - ширина зубчатого венца.

Толщина диска:

С = (д0

+0,5·(Dступ.-Dвала))=0,5·(8,0+0,5·(75-50))= 20,5 мм = 20 мм.

Внутренний диаметр обода:

Dобода = Df2

- 2·д0

= 313,165-2·10,5= 292 мм.

Диаметр центровой окружности:

DCотв

. = 0,5 · (Doбода + dступ.) = 0,5 · (292 + 128) = 210 мм

Диаметр отверстий:

Dотв. = (Doбода+dступ.)/8 = (292+128)/8=52,5мм=52 мм.

10. Расчет элементов корпуса редуктора

Для редукторов толщину стенки корпуса, отвечающую требованиям технологии литья, необходимой прочности и жёсткости корпуса, вычисляем по формуле:

д = 1,3 · (TIII

)1/4 = 1,3 · 1511,21/4 = 8,1 мм= 9 мм

В местах расположения обработанных платиков, приливов, бобышек, во фланцах толщину стенки необходимо увеличить примерно в полтора раза:

д1

= 1,5 · д = 1,5 · 9,0 = 13,5 мм

Плоскости стенок, встречающиеся под прямым углом, сопрягаем радиусом

r = 0,5 · д = 0,5 · 9,0 = 4,5 мм.

Плоскости стенок, встречающиеся под тупым углом, сопрягают радиусом

R = 1,5 · д = 1,5 · 9,0 = 13,5 мм.

Толщина внутренних ребер из-за более медленного охлаждения металла должна быть равна

0,8 · д = 0,8 · 9,0 = 7,2 мм.

Учитывая неточности литья, размеры сторон опорных платиков для литых корпусов должны быть на 2...4 мм больше размеров опорных поверхностей прикрепляемых деталей.

Обрабатываемые поверхности выполняются в виде платиков, высота h которых принимается h = (0,4...0,5) · д. Принимаем h = 0,5 · 9,0 = 4,5 мм.

Толщина стенки крышки корпуса

д3 = 0,9 · д = 0,9 · 9 = 8,1 мм.

Округляя, получим д3 = 8,0 мм.

Диаметр винтов крепления крышки корпуса вычисляем в зависимости от вращающего момента на выходном валу редуктора:

d = 1,25 · (TIII

)1/3 = 1,25 · 1511,21/3 = 14.3 мм

Принимаем d = 14,0 мм.

Диаметр штифтов

dшт = (0,7...0,8) · d = 0,7 · 14,0 = 9.8 мм.

Принимаем dшт = 10,0 мм.

Диаметр винтов крепления редуктора к плите (раме):

dф

= 1,25 · d = 1,25 · 14,0 = 17,5 мм.

Принимаем dф = 18,0 мм.

Высоту ниши для крепления корпуса к плите (раме) принимаем:

h0

= 2,5 · d = 2,5 · 14,0 = 35 мм.

11. Выбор системы смазки

Смазывание элементов передач редуктора производится окунанием нижних элементов в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм. Объём масляной ванны V определяется из расчёта 0,25 дм3 масла на 1 кВт передаваемой мощности:

V = 0,25 · 19 = 4,75 дм3.

По таблице 10.8 [6] устанавливаем вязкость масла. При контактных напряжениях уH

= 515,8 МПа и скорости v = 2,05 м/с рекомендуемая вязкость масла должна быть примерно равна 34 · 10-6 м/с2По таблице 10.10[6] принимаем масло индустриальное И-30А (по ГОСТ 20799-75).

Выбираем для подшипников качения пластичную смазку УТ-1 по ГОСТ 1957-73 (см. табл. 9.14[6]). Камеры подшипников заполняются данной смазкой и периодически пополняются ей.

Детали перед сборкой промыть и очистить.

Сначала собираем валы редуктора. Ставим колесо, устанавливаем подшипники, закладываем шпонки.

Далее устанавливаем валы в корпус редуктора.

Закрываем редуктор крышкой и стягиваем стяжными болтами. Устанавливаем крышки подшипников.

После этого редуктор заполняется маслом. Обкатываем 3 часа, потом промываем.

1. Расчет деталей машин: учеб. Пособие/ Г.Л. Баранов – 2.е изд. перераб. и доп. – Екатеринбург: УГТУ – УПИ, 2007, 222 с.

2. Курсовое проектирование деталей машин: Справ. пособие. Часть 2 / А.В. Кузьмин, Н.Н. Малейчик, В.Ф. Калачев и др. - Мн.: Выш. школа, 1982. - 334 с., ил.

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для машиностроительных специальных вузов. - М.: Высшая школа, 1985 - 416 с., ил.

4. Иванов М.Н. Детали машин: Учебник для студентов высш. техн. учебн. заведений. - М.: Высш. шк., 1991. - 383 с., ил.

5.

Палей М.А. Допуски и посадки: Справочник: В 2ч. Ч.1. – 7-е изд., - Л.: Политехника, 1991. 576с.: ил.

6. Чернавский С.А.Курсовое проектирование деталей машин: Учебное пособие для техникумов. – М.: Машиностроение, 1980.–351 с.

7. Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. – М.: Высшая школа, 1991. – 432 с.: ил.

|