Міністерство освіти і науки України

Полтавський національний технічний університет

імені Юрія Кондратюка

Кафедра технології машинобудування

КУРСОВИЙ ПРОЕКТ

З дисципліни

«Основи конструювання механічної частини електроприводу»

На тему

«Конструювання механічної частини приводу конвеєра»

Керівник проекту

Таран В.В.

Виконав

студент групи 301-МЕ

Шарівський Я.В.

Полтава 2009р.

ВСТУП

Електромеханічні приводи мають досить широке розповсюдження. Для переважної більшості машин привод складається із електродвигуна, системи механічних передач та муфт, що з'єднують окремі вали, У машинах застосовують такі механічні приводи, які прості за конструкцією та в експлуатації, відносно дешеві, достатньо надійні і мають високий коефіцієнт корисної дії.

Елементи електромеханічного привода (двигуни, муфти та механічні передачі) доцільно розглядати в сукупності як окрему систему машини. Це пояснюється тим, що особливості складових частин привода повинні бути взаємозв'язані і їх потрібно узгоджувати при проектуванні машин.

Сучасній техніці значна кількість машин має обертовий рух приводного вала робочого органу. До таких машин належать транспортні машини, металорізальні верстати, пристрої та засоби механізації різних робіт. Приводи більшої частини машин допускають використання стандартних двигунів, муфт та механічних передач, що дає змогу віднести ці приводи до категорії загального призначення. Привод машини забезпечує передавання до робочого органу тільки обертового руху, а його перетворення в інші види здійснюється механізмами робочого органу машини згідно з її функціональним призначенням.

Вибір механічних передач у приводі машини є однією з важливих інженерних задач у розробці проекту машини. Можливість використання в приводі машини тієї чи іншої механічної передачі залежить від ряду факторів: особливостей окремих передач, загального передаточного числа, потужності що передається та швидкості обертання валів; відстані між валами і їх взаємного розташування; наявності необхідних умов для технічного обслуговування, ресурсу привода та інше.

Редуктором називається механізм, який складається із зубчастих чи черв'ячних передач, виконаний у вигляді окремого агрегату, використовується для передачі потужності від двигуна до робочої машини з пониженням кутової швидкості і відповідно підвищенням обертаючих моментів.

Редуктор складається із корпуса (литого чавунного або зварного стального), в якому містяться елементи передачі - зубчасті колеса, вали, підшипники та ін. В окремих випадках в корпусі редуктора розміщують також пристрої для змазки зачеплень та підшипників (наприклад, всередині корпуса редуктора може бути поміщений шестеренчастий масляний насос) або пристрої для охолодження (наприклад, змійовик з охолоджуючою рідиною в корпусі черв'ячного редуктора).

Редуктор проектують або для привода певної машини, або по заданому навантаженню (моменту на вихідному валу) та передавальному числу без вказівки конкретного призначення. Другий випадок характерний для спеціалізованих заводів, на яких організовано серійне виробництво редукторів.

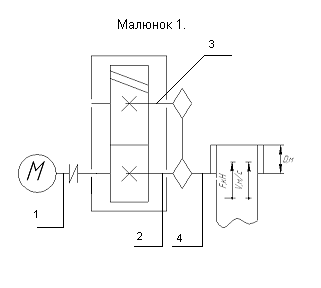

1. ЕНЕРГОКІНЕМАТИЧНИЙ РОЗРАХУНОК ПРИВОДА

Вихідні дані

тягове зусилля F = 4 кH;

- швидкість стрічки V = 1,1 м/с;

- діаметр барабана D = 0,15 м.

Електродвигун вибирають за потужністю  та частотою обертання та частотою обертання  . .

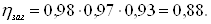

Потужність двигуна  повинна бути більшою від потужності ведучого вала повинна бути більшою від потужності ведучого вала  на величину загальних втрат на величину загальних втрат

. .

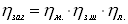

За умовами задачі,  , де , де  – ККД ланцюгової передачі, – ККД ланцюгової передачі,  – ККД зубчастої швидкохідної передачі, тихохідної передачі, – ККД зубчастої швидкохідної передачі, тихохідної передачі,  – ККД муфти. – ККД муфти.

Значення потужності на ведучому валі

(Вт) = F (H) · V (м/c): (Вт) = F (H) · V (м/c):

; ;

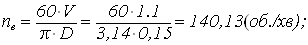

Визначаємо частоту обертання електродвигуна

де  – частота обертання ведучої ланки: – частота обертання ведучої ланки:

– передаточні числа кінематичних пар. – передаточні числа кінематичних пар.

Знаючи значення потужності  і частоти обертання і частоти обертання  , підбирають необхідний електродвигун. Як правило, приймають закриті двигуни з обдуванням серії 4А ГОСТ 19523 – 81. , підбирають необхідний електродвигун. Як правило, приймають закриті двигуни з обдуванням серії 4А ГОСТ 19523 – 81.

Виберемо двигун серії 4А132S6/965 з  = 5,5 кВт та асинхронною частотою обертання = 5,5 кВт та асинхронною частотою обертання  = 965 об/хв. = 965 об/хв.

Величину навантаження визначають за формулою

де  – розрахункова потужність двигуна. – розрахункова потужність двигуна.

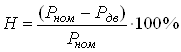

При розрахунках допускається від’ємне значення, тобто перевантаження двигуна, але не більше ніж 5...6 %.

тобто двигун працює з недовантаженням 9,09%.

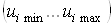

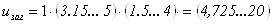

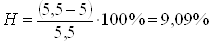

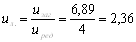

Вибравши електродвигун, визначають загальне передаточне число привода

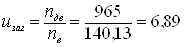

Загальне передаточне число необхідно поділити між окремими передачами, які входять до складу привода

Вибираємо стандартне передаточне число редуктора, дотримуючись стандартних значень передаточних чисел

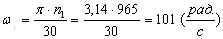

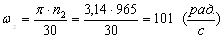

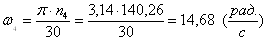

Після розбивання передаточного відношення за ступенями визначаємо для кожного вала привода потужність Р (кВт), частоту обертання n (об./хв.), кутову швидкість  (рад/с) і обертовий момент Т (Н·м). (рад/с) і обертовий момент Т (Н·м).

Р1

=Рдв. розр.

= 5 кВт;

Р2

=Р1

· hм.

=5 · 0,98=4,9 (кВт);

Р3

=Р2

· h=4,9 · 0,97=4,753 (кВт);

Р4

=Р3

· hл.

=4,753 · 0,93=4,42 (кВт). n1

=nдв

=965 об./хв.;

n2

=n1

/uм

=965/1=965 (об./хв.);

n3

=n2

/uред.

=965/4=241,25 (об./хв.);

n4

=n3

/uл.

=241,25/1,72=140,26 (об./хв.).

; ;

; ;

; ;

. .

Т1

=P1

/w1

= 5 · 103

/101=49,5 (Н·м);

Т2

= P2

/w2

= 4,9 · 103

/101=48,5 (Н·м);

Т3

= P3

/w3

= 4,753 ·103

/25,25=188,24 (Н·м);

Т4

= P4

/w4

= 4,42 · 103

/14,68=301,09 (Н·м).

Отримані дані записуємо в таблицю

Таблиця 1. Табличний звіт розрахунків

| Вал |

І |

ІІ |

ІІІ |

ІV |

| Тип передачі |

ланцюгова |

циліндрична |

муфта |

| Передаточне число, u |

1 |

4 |

1,72 |

| Потужність Р, кВт |

5 |

4,9 |

4,753 |

4,42 |

| Частота обертання n, об./хв. |

965 |

965 |

241,25 |

140,26 |

| Кутова швидкість w, рад./сек. |

101 |

101 |

25,25 |

14,68 |

| Обертовий момент Т, Н·м |

49,5 |

48,5 |

188,24 |

301,09 |

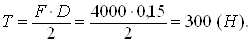

Перевірка: обертовий момент на валу привода стрічкового транспортера можна визначити з умови завдання

Допускається незначна різниця між значенням моменту на валу привода стрічкового транспортера, що отримані двома способами.

2. РОЗРАХУНОК ШВИДКОХІДНОЇ ЗАКРИТОЇ ЦИЛІНДРИЧНОЇ КОСОЗУБОЇ ЗУБЧАСТОЇ ПЕРЕДАЧІ

Вихідні дані

- частота обертання:

n1

= 965 об./хв.;

n2

= 241,25 об./хв.;

- передаточне число u = 4;

- обертовий момент T1

= 48,5 H×м;

- передача нереверсивна;

- режим навантаження – П (постійний);

- строк служби передачі h = 4×104

год.

2.1 ВИБИРАЄМО МАРКУ МАТЕРІАЛУ ЗУБЧАСТИХ КОЛІС

Зубчасті колеса із твердістю HB < 350 добре припрацьовуються. Для кращого припрацьовування зубців твердість шестерні H1

рекомендують назначати більшою від твердості колеса. У косозубих передачах твердість зубців шестірні H1

повинна бути значно вищою (приблизно на 80 одиниць HB), ніж зубців колеса.

Для виготовлення шестірні та колеса вибираємо відносно дешеву леговану сталь 40Х.

Для шестірні твердість поверхні зубців Н1

= 269…302 НВ (найбільш імовірна твердість Н1

= 280 НВ) при діаметрі заготовки до 125 мм.

Для колеса твердість поверхні зубців Н2

= 235…262 НВ (найбільш імовірна твердість Н2

= 245 НВ) при діаметрі заготовки до 280 мм.

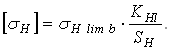

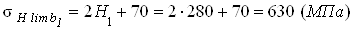

2.2ОБЧИСЛЮЄМО ДОПУСТИМІ КОНТАКТНІ НАПРУЖЕННЯ

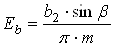

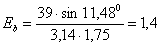

Окремо для шестірні  та колеса та колеса  за формулою за формулою

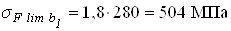

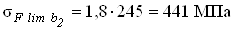

Границі контактної витривалості зубців: шестірні та колеса у МПа

- шестірні –  ; ;

- колеса –

– коефіцієнт небезпеки, для коліс із однорідною структурою – коефіцієнт небезпеки, для коліс із однорідною структурою  = 1,1; = 1,1;

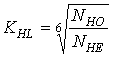

– коефіцієнт довговічності, який ураховує можливості збільшення допустимих навантажень: – коефіцієнт довговічності, який ураховує можливості збільшення допустимих навантажень:

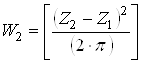

де  – база випробувань; – база випробувань;

для матеріалу шестірні  ; ;

для матеріалу колеса

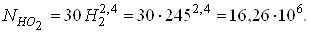

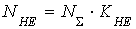

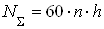

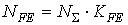

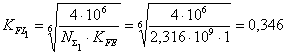

– еквівалентне число циклів навантаження зубців за строк служби передачі – еквівалентне число циклів навантаження зубців за строк служби передачі

де  – сумарне число циклів навантаження зубців шестірні або колеса за строк служби передачі – сумарне число циклів навантаження зубців шестірні або колеса за строк служби передачі

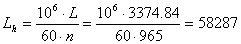

де n – частота обертання шестірні або колеса, об./хв.; h – строк служби передачі, год.

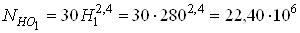

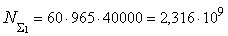

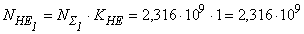

Для шестірні –  ; ;

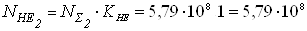

Для колеса –  . .

-коефіцієнт еквівалентності. -коефіцієнт еквівалентності.

Вибираємо для постійного режиму навантаження (П)

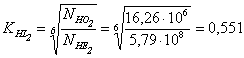

Визначимо  за одержаними даними за одержаними даними  та та  . .

Для шестірні –  . .

Для колеса –

Тоді  ; ;  . .

Існують обмеження коефіцієнта довговічності  при однорідній структурі матеріалу зубчастих коліс 1 при однорідній структурі матеріалу зубчастих коліс 1    2,6. Якщо значення коефіцієнта довговічності менше 1, то приймаємо 2,6. Якщо значення коефіцієнта довговічності менше 1, то приймаємо  . .

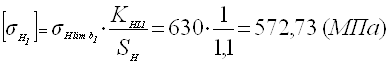

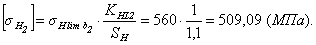

Обчислюємо допустимі контактні напруження

Для шестірні –  . .

Для колеса –

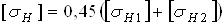

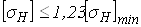

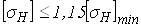

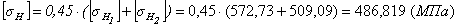

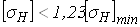

Для прямо- і косозубих передач при HB > 350 за розрахункове допустиме напруження  беруть менше із двох значень беруть менше із двох значень  та та  . Для косозубих передач, якщо твердість зубців хоча б одного колеса HВ < 350HB, за розрахункове беруть: . Для косозубих передач, якщо твердість зубців хоча б одного колеса HВ < 350HB, за розрахункове беруть:  із виконанням умов із виконанням умов  , де , де  – менше з двох значень – менше з двох значень  та та  , а , а  – для конічних передач з прямим зубом. – для конічних передач з прямим зубом.

; ;

: 564,71 < 1,23·509,09; 486,819 < 626,18 (МПа). : 564,71 < 1,23·509,09; 486,819 < 626,18 (МПа).

2.3 ОБЧИСЛЮЄМО ДОПУСТИМІ НАПРУЖЕННЯ НА ЗГИН

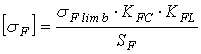

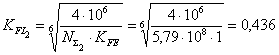

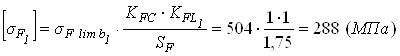

Допустиме напруження визначають окремо для зубців шестірні  та зубців колеса та зубців колеса  , МПа за формулою , МПа за формулою

де  – границя витривалості зубців при згині, – границя витривалості зубців при згині,  ; ;

; ;

– коефіцієнт впливу напряму прикладання навантаження на зубці: – коефіцієнт впливу напряму прикладання навантаження на зубці:

- при однобічному прикладанні навантаження (нереверсивна передача)

–

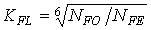

– коефіцієнт довговічності – коефіцієнт довговічності

де  – базове число циклів – базове число циклів  ; ;  – еквівалентне число циклів: – еквівалентне число циклів:

, ,

е  – сумарне число циклів, – сумарне число циклів,  – коефіцієнт еквівалентності – коефіцієнт еквівалентності

При (П) режимі навантаження  =1,00. =1,00.

Для шестірні:

Для колеса:

– коефіцієнт небезпеки, – коефіцієнт небезпеки,  =1,75 – при ймовірності надійності зубців 0,90. =1,75 – при ймовірності надійності зубців 0,90.

Необхідно врахувати обмеження  : при однорідній структурі матеріалу (H < 350 HB) або зі шліфованою перехідною поверхнею зубів незалежно від твердості 1 : при однорідній структурі матеріалу (H < 350 HB) або зі шліфованою перехідною поверхнею зубів незалежно від твердості 1    2,08. Якщо значення коефіцієнта довговічності менше 1, то приймаємо 2,08. Якщо значення коефіцієнта довговічності менше 1, то приймаємо  . .

Обчислюємо допустимі навантаження на згин:

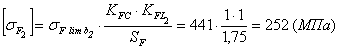

- для шестірні  ; ;

- для колеса:  . .

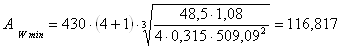

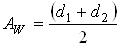

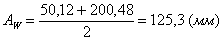

2.4 ОБЧИСЛЮЄМО ПОТРІБНУ МІЖОСЬОВУ ВІДСТАНЬ

де  – допоміжний коефіцієнт, який ураховує параметри передачі, які не можуть бути завчасно і точно визначені: – допоміжний коефіцієнт, який ураховує параметри передачі, які не можуть бути завчасно і точно визначені: =430 – для косозубих передач; =430 – для косозубих передач;

u – передаточне число передачі: „ + ” для зовнішнього зачеплення, „ – ” для внутрішнього зачеплення;

– обертовий момент, Нм; – обертовий момент, Нм;

– коефіцієнт ширини вінця – коефіцієнт ширини вінця

= 0,315 ; = 0,315 ;

– коефіцієнт, що враховує нерівномірність розподілу навантаження за шириною зубчастих вінців. – коефіцієнт, що враховує нерівномірність розподілу навантаження за шириною зубчастих вінців.

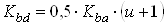

Для того, щоб скористатися табл. 2.3, необхідно розрахувати значення відносної ширини шестірні  за формулою за формулою

Kbd

=0,5·0,315·(4+1)=0,79;  =1,08 =1,08

Обчислюємо потрібну міжосьову відстань  , мм за допомогою одержаних даних , мм за допомогою одержаних даних

(мм). (мм).

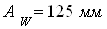

Вибираємо стандартне значення міжосьової відстані  . .

Визначаємо модуль зубчастої передачі за формулою m = (0,01...0,02)  : :

m = (0,01…0,02) · 125 = 1,25…2,5.

Великомодульні колеса не такі чутливі до спрацювання, менш чутливі до перевантажень, але плавність їх роботи значно гірша. Середнє значення mn

=1,75.

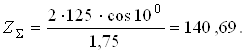

Обчислюємо сумарне число зубців передачі, попередньо визначивши кут нахилу лінії зуба з рекомендованих значень = 8...120

.

Кут  =100

обираємо довільно. =100

обираємо довільно.

; ;

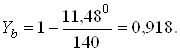

Значення  округляється до меншого цілого числа, отже округляється до меншого цілого числа, отже  =140. =140.

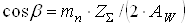

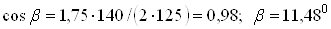

Фактичний кут нахилу лінії зубців:

; ;  . .

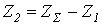

Обчислюємо значення Z1

i Z2

, ,  . .

Визначаємо розмір колового модуля

, ,

Обчислене значення  не округляється. не округляється.

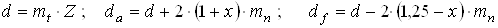

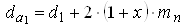

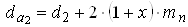

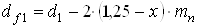

Знаходимо ділильні діаметри  , діаметри вершин зубів , діаметри вершин зубів  і западин і западин  шестерні та колеса (мм) шестерні та колеса (мм)

де  – коефіцієнт зміщення (0; + 0,2; +0,4). – коефіцієнт зміщення (0; + 0,2; +0,4).

Ділильні діаметри

=1,79 · 28 = 50,12 (мм); =1,79 · 28 = 50,12 (мм);

=1,79 · 112= 200,48 (мм). =1,79 · 112= 200,48 (мм).

Діаметри вершин зубів

= 50,12 + 2 · (1 + 0) · 1,75 = 53,62 (мм); = 50,12 + 2 · (1 + 0) · 1,75 = 53,62 (мм);

= 200,48 + 2 · (1 + 0) · 1,75 = 203,98 (мм). = 200,48 + 2 · (1 + 0) · 1,75 = 203,98 (мм).

Діаметри западин зубів шестерні та колеса

= 50,12 – 2 · (1,25-0) · 1,75 = 45,745 (мм); = 50,12 – 2 · (1,25-0) · 1,75 = 45,745 (мм);

= 200,48 – 2 · (1,25-0) · 1,75 = 196,105 (мм). = 200,48 – 2 · (1,25-0) · 1,75 = 196,105 (мм).

Уточнюємо міжосьову відстань

; ;

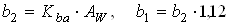

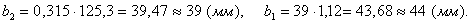

Визначаємо ширину вінців зубчастих коліс (мм)

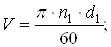

Визначаємо колову швидкість (м/с) і призначаємо ступінь точності передачі

де де  – об./хв., – об./хв.,  – м; – м;  . .

Таким чином, передача має 9 – знижений ступінь точності.

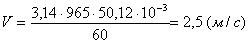

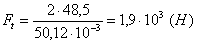

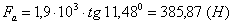

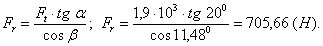

Обчислюємо сили, які діють у зчепленні (Н):

- колова сила  ; ;  ; ;

- осьова сила  ; ;  ; ;

- радіальна (розпірна сила)

редуктор конвеєр вал підшипник

2.5 РОЗРАХУНОК АКТИВНИХ ПОВЕРХОНЬ ЗУБЦІВ НА КОНТАКТНУ ВТОМУ

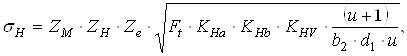

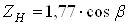

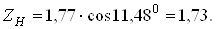

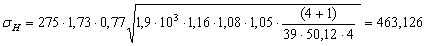

Розрахункове контактне напруження  , (МПа) , (МПа)

де  – (H); – (H);  – (мм); – (мм);  – (мм); – (мм);

– коефіцієнт, що враховує механічні властивості матеріалів зубчастих коліс (найбільш імовірне значення – коефіцієнт, що враховує механічні властивості матеріалів зубчастих коліс (найбільш імовірне значення  = 275 МПа); = 275 МПа);

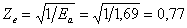

– коефіцієнт форми спряжених поверхонь зубців – коефіцієнт форми спряжених поверхонь зубців

– коефіцієнт сумарної довжини контактних ліній, визначається відповідно до значення коефіцієнта осьового перекриття – коефіцієнт сумарної довжини контактних ліній, визначається відповідно до значення коефіцієнта осьового перекриття

; b2

– мм: ; b2

– мм:  ; ;

– для косозубих при – для косозубих при  > 0,9; > 0,9;

– коефіцієнт торцевого перекриття; – коефіцієнт торцевого перекриття;

; тому ; тому  ; ;

– враховує розподіл навантаження по ширині зуба; – враховує розподіл навантаження по ширині зуба;

=1,16 – враховує розподіл навантаження між зубцями; =1,16 – враховує розподіл навантаження між зубцями;

=1,05 – коефіцієнт динамічного навантаження. =1,05 – коефіцієнт динамічного навантаження.

Розраховуємо активні поверхні зубців на контактну втому:

(МПа). (МПа).

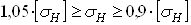

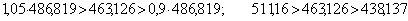

Допускається розрахункове контактне напруження у межах

. .

Якщо ця умова не виконується, то необхідно:

· змінити міжосьову відстань;

· змінити відповідно ширину вінця колеса b2

, не виходячи за межі рекомендованих значень  ; ;

· призначити інші матеріали чи термообробку коліс.

2.6 РОЗРАХУНОК ЗУБЦІВ НА ВТОМУ І МІЦНІСТЬ ПРИ ЗГИНІ

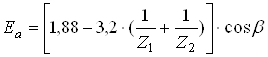

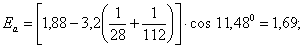

Розрахункове напруження згину  , (МПа), у зубцях шестірні та колеса визначаємо за формулою , (МПа), у зубцях шестірні та колеса визначаємо за формулою

, ,

де  – (H); – (H);  – (мм) – (мм)

– коефіцієнт форми зубців – коефіцієнт форми зубців

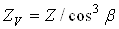

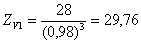

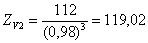

Визначимо значення

; ;  ; ;

тоді, враховуючи, що х=0:

yf1

=3,96; yf2

=3,75.

= 1,35 ; = 1,35 ;  = 1,06 ; = 1,06 ;  =1,14. =1,14.

– коефіцієнт перекриття зубців, можна наближено брати – коефіцієнт перекриття зубців, можна наближено брати  =1; =1;

– коефіцієнт нахилу зубців; – коефіцієнт нахилу зубців;

– для косозубих, отже – для косозубих, отже

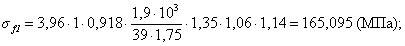

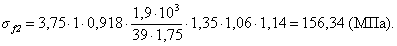

Розраховуємо зубці на втому і міцність при згині:

При перевірці міцності зубців на втому можна дістати  значно менше за значно менше за  . Це не є недопустимим результатом, оскільки габаритні розміри передачі за несучою здатністю обмежуються контактною міцністю. Міцність зубців на згин з відомою міжосьовою відстанню можна підвищити збільшуючи модуль або застосовуючи зубчасті колеса із зміщенням. . Це не є недопустимим результатом, оскільки габаритні розміри передачі за несучою здатністю обмежуються контактною міцністю. Міцність зубців на згин з відомою міжосьовою відстанню можна підвищити збільшуючи модуль або застосовуючи зубчасті колеса із зміщенням.

Таблиця 2. Табличний звіт розрахунків

| Параметри циліндричної передачі |

Значення |

| шестірня |

колесо |

Міжосьова відстань,  , мм , мм |

125 |

| Модуль, m, мм |

1,75 |

| Кількість зубців, Z |

28 |

112 |

Кут нахилу зубців,  , град. , град. |

11,480

|

| Ширина вінця, b, мм |

44 |

39 |

| Ділильний діаметр, d, мм |

50,12 |

200,48 |

| Колова сила, Ft

, H |

1,9 · 103

|

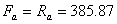

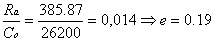

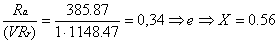

| Осьова сила, Fa

, H |

385,87 |

| Радіальна сила, Fr

, H |

705,66 |

Допустимі контактні напруження,  , МПа , МПа |

572,73 |

509,09 |

Діючі контактні напруження,  , МПа , МПа |

575,2 |

Допустимі напруження на згин, [ ], МПа ], МПа |

288 |

252 |

Допустимі напруження на згин, [ ], МПа ], МПа |

165,095 |

156,34 |

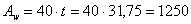

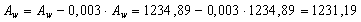

3. РОЗРАХУНОК ЛАНЦЮГОВОЇ РОЛИКОВОЇ ПЕРЕДАЧI

Вихідні дані:

- потужність Р1

= 4.75 кВт;

- частота обертання n1

= 241,25 об./хв.;

- кутова швидкість с-1

; с-1

;

- передаточне число u = 1,72;

- обертовий момент Т1

=188,24 Н;

- передача горизонтальна;

- помірні зміни навантаження;

- передача нерегульована.

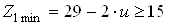

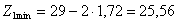

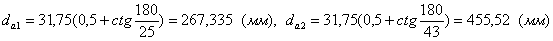

Знаходимо кількість зубців Z1

меншої (ведучої) зірочки

, ,

Приймаємо  = =  = 25. = 25.

Поєднання непарного числа зубців меншої зірочки з парним числом ланок ланцюга забезпечує рiвномiрнiше спрацювання ланцюга i зубців зірочок.

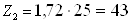

Визначаємо кількість зубців більшої зірочки Z2

; ;

Приймаємо  = 43. = 43.

Кількість зубців більшої зірочки для роликових ланцюгів Z2max

< 120

Визначаємо крок ланцюга

Крок ланцюга t є основним параметром ланцюгової передачі. Ланцюги з великим кроком мають більшу несучу здатність, але допускають значно менші частоти обертання меншої зірочки.

Таблиця 3.1

Найбільші значення частоти обертання ведучої зірочки, n1max

| Частота обертання, n1max

, об./хв. |

500 |

| Крок ланцюга t, мм, не більше |

31,75 |

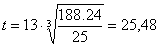

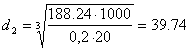

Вибираємо ланцюг із мінімально допустимим для заданого навантаження кроком. У проектному розрахунку орієнтовне значення кроку t, мм, однорядного роликового ланцюга визначаємо за формулою

, де Т1

– Н·м; , де Т1

– Н·м;

(мм). (мм).

Узгоджуючи одержане значення кроку із заданою частотою обертів, вибираємо однорядний або із зменшенням величини кроку – дво- чи трирядний ланцюг. Але багаторядні ланцюги дуже чутливі до неточності виготовлення та монтажу передачі. Їх застосовуємо, коли немає можливості використати однорядний ланцюг для заданих умов роботи.

За табл. 3.1. при частоті обертання n1

= 241,25 об/хв. значення кроку повинно бути не більше ніж 31,75 мм. До розрахунку вибираємо роликовий однорядний ланцюг ПР – 31,750 – 8850, для якого маємо:

- крок t = 31,750 мм;

- площа опорної поверхні шарніра Аоп

=260 мм2

;

- руйнівне навантаження Fрн

= 88,5 кН;

- маса ланцюга q = 3,80 кг/м.

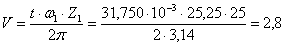

Визначаємо швидкість ланцюга (м/с):

(м/с). (м/с).

З умови забезпечення кута обхвату ведучої зірочки (більше 1200

) знаходимо оптимальну міжосьову відстань

; ;

(мм). (мм).

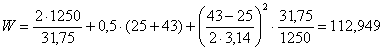

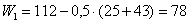

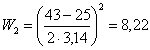

Визначаємо кількість ланок ланцюга

; ;

. .

Щоб не застосовувати перехідної ланки із загнутими пластинами, приймаємо парну кількість ланок, тобто добуте значення округляємо до парного числа: W = 112.

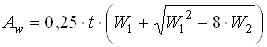

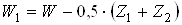

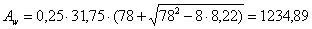

Уточнюємо міжосьову відстань

де

(мм). (мм).

При монтажі холоста (ведена) гілка ланцюга повинна провисати на  , тобто добуте значення , тобто добуте значення  треба зменшити на 0,2..0,4%. треба зменшити на 0,2..0,4%.

(мм) (мм)

Приймаємо  мм. мм.

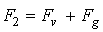

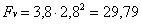

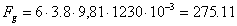

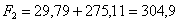

Визначаємо сили, що виникають у гілках ланцюга:

у веденій гілці  ; ;

у ведучій гілці  , ,

де  – відцентрова сила, Н; – відцентрова сила, Н;  , q – маса 1 метра ланцюга, кг; , q – маса 1 метра ланцюга, кг;

(Н), (Н),

– сила від провисання веденої гілки ланцюга, Н: – сила від провисання веденої гілки ланцюга, Н:

, ,

де  – коефіцієнт кута нахилу лінії центрів зірочок до горизонтальної площини – коефіцієнт кута нахилу лінії центрів зірочок до горизонтальної площини

Таблиця 3.2

Орієнтовне значення коефіцієнту кута нахилу лінії центрів зірочок до горизонтальної площини

| Кут нахилу |

00

|

|

6 |

– прискорення вільного падіння, – прискорення вільного падіння,  = 9,81 м/с; = 9,81 м/с;

– міжосьова відстань, м – міжосьова відстань, м

(Н) (Н)

(Н) (Н)

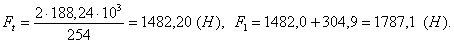

– колова сила, – колова сила,

Н:

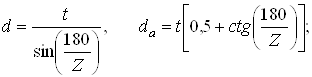

де  – обертовий момент, Н/м; d1

– ділильний діаметр зірочки – діаметри кола, на якому розташовані осi роликів, м – обертовий момент, Н/м; d1

– ділильний діаметр зірочки – діаметри кола, на якому розташовані осi роликів, м

; ;

Силу, що діє на вали та їх опори, визначаємо за формулою:

. .

Без великої похибки можна вважати, що сила F спрямована по лінії центрів передачі

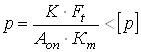

Вибраний ланцюг перевіряємо за середнім тиском p (МПа), в його шарнірах, який забезпечує їхню зносостійкість

де  – коефіцієнт навантаження – коефіцієнт навантаження

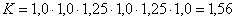

де К1

– динамічний коефіцієнт:

- при помірному навантаженні К1

= 1,0.

К2

– коефіцієнт змащування:

- при краплинному (V < 4 м/с) – К2

= 1,0.

К3

– коефіцієнт тривалості роботи

- при двозмінній – К3

= 1,25.

К4

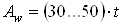

– коефіцієнт довжини ланцюга

- Aw

= (30...60)t – К4

= 1,0.

К5

– коефіцієнт способу регулювання натягу ланцюга:

- для нерегульованої передачі – К5

= 1,25.

К6

– коефіцієнт кута нахилу лінії центрів зірочок передачі до горизонтальної площини:

- при куті нахилу 00

...600

– К6

= 1,0.

– площа проекції опорної поверхні шарніра, мм2

; – площа проекції опорної поверхні шарніра, мм2

;

– коефіцієнт, що враховує кількість рядів ланцюга: – коефіцієнт, що враховує кількість рядів ланцюга:

[p] – допустимий тиск, MПа.

К1

= 1,0; К2

= 1,0; К3

= 1,25; К4

= 1,0; К5

= 1,25; К6

=

1,0; = 1,0: = 1,0:

; ;

(МПа). (МПа).

За табл. 6.6 приймаємо [p] = 20,6 МПа > 8,45; існує можливість зменшити крок.

Таблиця 3.3

Значення допустимого тиску [p] для роликових ланцюгів

| Частота обертання об./хв. |

[p],МПа,приZ1=15…30 і t,мм |

| 31,75-38,10 |

| 400 |

23,7 |

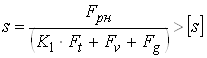

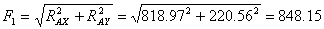

Перевірка вибраного ланцюга на міцність

У відповідальних випадках можна перевірити вибраний ланцюг на міцність за коефіцієнтом запасу

де  – руйнівне навантаження; – руйнівне навантаження;

К1

– динамічний коефіцієнт;

[s] – допустимий коефіцієнт запасу міцності, значення якого зростає при збільшенні кутової швидкості меншої зірочки та кроку ланцюга

Таблиця 3.4

Найбільші значення частоти обертання ведучої зірочки, n1max

| Крок t, мм |

Частота обертання меншої зірочки n1

, об./хв. |

| 31,750 |

9,4 |

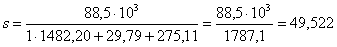

; ;

s = 49,522 > [s] = 9,4.

Звичайно, ланцюги, вибрані з умови забезпечення зносостійкості, мають достатню міцність, тому перевірочний розрахунок на міцність можна не робити.

Таблиця 3.5 Табличний звіт розрахунків

| Параметр |

Значення |

Кількість зубців зірочок:

- ведучої Z1

- веденої Z2

|

25

43

|

| Позначення ланцюга |

ПР-31,750-8850 |

| Колова швидкість, V, м/с |

2,8 |

| Кількість ланок ланцюга, W |

112 |

| Міжосьова відстань Aw

, мм |

1230 |

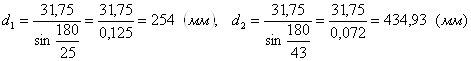

Ділильні діаметри зірочок:

- ведучої d1

, мм

- веденої d2

, мм

|

254 434,93 |

Діаметр вершин зубців:

- ведучої da1

, мм

- веденої da2

, мм

|

267,335

455,52

|

| Сила, що діє на вали F, кН |

1704,53 |

Tиск у шарнірах ланцюга:

- діючий, р, МПа

- допустимий, [p], МПа

|

8,89

23,7

|

Коефіцієнт запасу міцності:

- діючий s

- допустимий [s]

|

49,522

9,4

|

4. ЕСКІЗНЕ КОМПОНУВАННЯ

Наносимо положення осей за міжосьовими відстанями, потім спрощено зображуємо швидкохідний ступінь за параметрами d1

, b1

, d2

, b2

.

Наносимо спрощено за параметрами d3

, b3

, d4

, b4

тихохідну ступінь, ураховуючи, що найменша відстань між колесами суміжних ступенів

де  – товщина стінки корпусу; – товщина стінки корпусу;  > 8; > 8;  . .

Наносимо контур внутрішньої стінки корпусу за параметрами:

а) найменша відстань між внутрішньою стінкою корпусу та бічною поверхнею зубчастого колеса:

б) найменша відстань між внутрішньою стінкою корпусу та торцем зубчастого колеса

Орієнтовний розрахунок діаметра вала роблять на кручення за значно зниженими допустимими дотичними напруженнями:

[τк

] = 15...30 МПа – допустиме напруження на кручення для валів з вуглецевої сталі. Менші значення – для швидкохідних, більші – для тихохідних.

Низькі значення допустимого дотичного напруження пояснюються тим, що не враховується згин вала, не беруть до уваги змінність у часi виникаючих напружень, не враховується концентрація напружень.

Діаметр вала d (мм) за обертовим моментом  (Н×м): (Н×м):

(мм) (мм)

(мм) (мм)

Підшипники підбираються за діаметром вала, для вхідного та проміжного – середньої серії (3хх), для вихідного – легкої серії (2хх). Довжина шийок під підшипник – згідно з шириною підшипника.

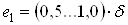

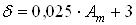

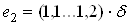

Відстань між торцем підшипника кочення та внутрішньою стінкою корпуса залежно від колової швидкості V у зачепленні:

при V = 3...5 м/c – e = 0 мм;

D1

= D+(4,0...4,4)·d; C»d; C1

=0.

D1

= D+(4,0...4,4)·d=72+(4·10)=112

D1

= D+(4,0...4,4)·d=100+(4·12)=148

5.РОЗРАХУНОК І ВИБІР МУФТИ

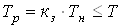

Експлуатаційною характеристикою муфти є обертовий момент Т, що передається та діаметр вала d, на який насаджується муфта.Конкретний типорозмір муфти вибирається в залежності від умов експлуатації відповідно до залежності

де  – розрахунковий обертовий момент; – розрахунковий обертовий момент;  – коефіцієнт запасу, що залежить від типу привода ( – коефіцієнт запасу, що залежить від типу привода ( = 1,5...2); = 1,5...2);  – номінальний обертовий момент на валу – номінальний обертовий момент на валу

Таблиця 4. Основні параметри муфти пружної втулково-пальцевої

Т,

Н·м

|

d, мм |

D, мм |

L, мм |

l,

мм

|

D1

, мм |

l1

,

мм

|

l2

,

мм

|

d2

,

мм

|

d3

,

мм

|

B,

мм

|

B1

,

мм

|

К-ть пальців |

n,

об./хв

|

| 125 |

25 |

120 |

125 |

60 |

90 |

18 |

32 |

45 |

28 |

5 |

42 |

4 |

4600 |

6. ПЕРЕВIРКА МIЦНОСТI ВАЛА НА ЗГИН I КРУЧЕННЯ

Вихідні дані

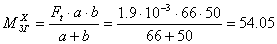

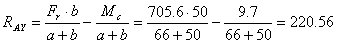

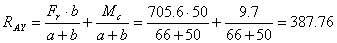

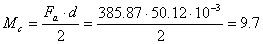

H H   H H  H·м H·м

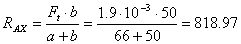

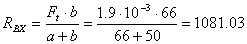

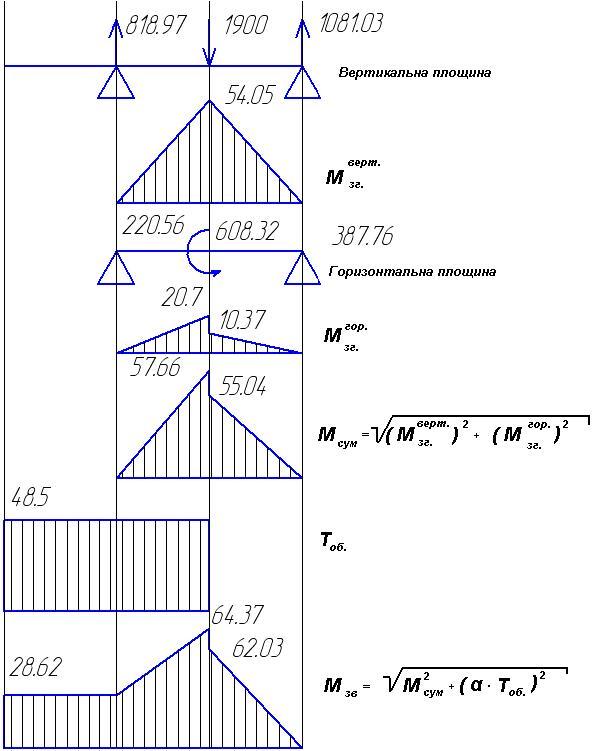

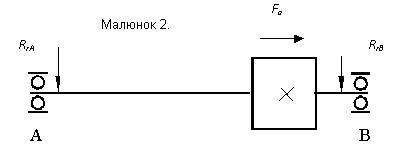

Визначаємо реакції опор в площині XZ

H; H;

H; H;

H·м; H·м;

Визначаємо реакції опор в площині XY

H; H;

H; H;

H·м; H·м;

H·м; H·м;

H·м; H·м;

H·м; H·м;

= =

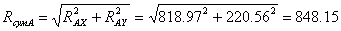

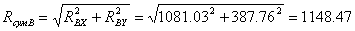

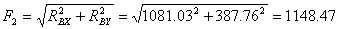

Коефіцієнт a ураховує різниці в характеристиках циклів навантажень. Визначаємо сумарні згинальні моменти у характерних точках і сумарні радіальні реакції опор вала за формулами :

H·м; H·м;

H·м; H·м;

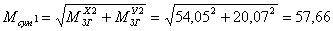

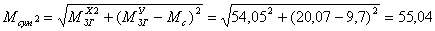

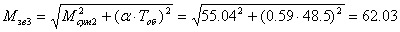

При побудові епюри зведених моментів  ,значення моментів визначають за формулою: ,значення моментів визначають за формулою:

H·м; H·м;

H·м; H·м;

H·м. H·м.

Підраховуємо значення моментів та відображуємо їх на епюрах.

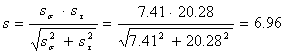

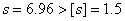

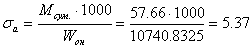

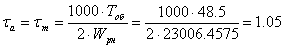

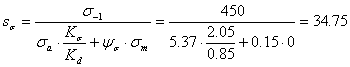

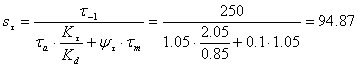

7. ПЕРЕВІРКА ВАЛА НА ВИТРИВАЛІСТЬ

Вхідний вал: d=30 мм

Границя витривалості при симетричному циклі:

s-1

= 450 МПа; t-1

= 250 МПа

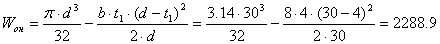

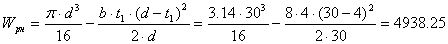

Амплітуда нормальних і дотичних напружень

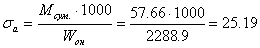

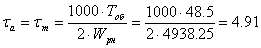

МПа МПа

МПа МПа

= 2,15; = 2,15;  = 2,05; = 2,05;  = 0,85; ys

= 0,15; yt

= 0,1 = 0,85; ys

= 0,15; yt

= 0,1

Вихідний вал: d=50 мм

МПа МПа

МПа МПа

= 2,15; = 2,15;  = 2,05; = 2,05;  = 0,85; ys

= 0,15; yt

= 0,1 = 0,85; ys

= 0,15; yt

= 0,1

8. РОЗРАХУНОК ПІДШИПНИКІВ КОЧЕННЯ

Вихідний вал

Н Н

Н Н

H H

застосовують радіальні кулькові підшипники

-коеф. інтенсивності. -коеф. інтенсивності.

Підбираємо підшипник 309

Н Н  Н Н

V=1;  ; ;

Н-еквівалентне навантаження на підшипник

H-розрахункове екв. навантаження

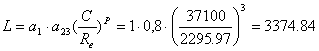

Розрахункова довговічність визначається за формулою:

(млн. об.). (млн. об.).

(год.). (год.).

9.РОЗРАХУНОК ШПОНКОВИХ З’ЄДНАНЬ

За діаметром вала d, мм згідно зі стандартом вибираємо розміри шпонкового з’єднання.

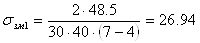

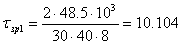

Ведучий вал:Т=48,5 H·м

мм b = 8 мм; h = 7 мм; t1

= 4,0 мм; t2

= 3,3 мм, ; l = 40 мм; мм b = 8 мм; h = 7 мм; t1

= 4,0 мм; t2

= 3,3 мм, ; l = 40 мм;

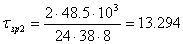

мм b = 8 мм; h = 7 мм; t1

= 4,0 мм; t2

= 3,3 мм, ; l = 38 мм. мм b = 8 мм; h = 7 мм; t1

= 4,0 мм; t2

= 3,3 мм, ; l = 38 мм.

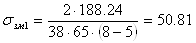

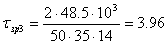

Вихідний вал:Т=188,24 H·м

мм b = 14 мм; h = 9 мм; t1

= 5,5 мм; t2

= 3,8 мм, ; l = 35 мм; мм b = 14 мм; h = 9 мм; t1

= 5,5 мм; t2

= 3,8 мм, ; l = 35 мм;

мм b = 10 мм; h = 8 мм; t1

= 5,0 мм; t2

= 3,3 мм, ; l = 65 мм. мм b = 10 мм; h = 8 мм; t1

= 5,0 мм; t2

= 3,3 мм, ; l = 65 мм.

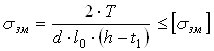

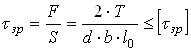

де  – діюче напруження зминання, МПа; – діюче напруження зминання, МПа;

Т - номінальний обертовий момент,  ; ;

d – діаметр вала, мм;

l0

– робоча довжина шпонки, мм, для призматичної шпонки з округленими кінцями l0

= l - b, а для шпонки з плоскими торцями l0

= l;

h – висота шпонки, мм;

t1

– глибина паза на валу, мм;

– допустиме напруження, МПа. – допустиме напруження, МПа.

МПа МПа

МПа МПа

МПа МПа

МПа МПа

Перевіряємо шпонкове з’єднання на зріз:

, ,

де  – діюче напруження зрізання, МПа; – діюче напруження зрізання, МПа;

– допустиме напруження зрізання, – допустиме напруження зрізання,  = 0,6 = 0,6  . .

(МПа); (МПа);

(МПа); (МПа);

(МПа); (МПа);

(МПа). (МПа).

Таблиця 4. Табличний звіт розрахунків

Місце встановлення

шпонки

|

Вхідний вал |

Вихідний вал |

| Діаметр вала |

24 |

30 |

38 |

50 |

| Розміри шпонки b´h´l,мм |

ГОСТ 24071-97 |

ГОСТ 24071-97 |

ГОСТ 24071-97 |

ГОСТ 24071-97 |

| Допустимі напруження зминання [σ],МПа |

120 |

120 |

120 |

120 |

| Діючі напруження зминання σ,МПа |

35,45 |

26,94 |

50,81 |

61,47 |

| Допустимі напруження зрізання [τ],МПа |

72 |

72 |

72 |

72 |

| Діючі напруження зрізання τ,МПа |

13,294 |

10,104 |

3,93 |

3,96 |

10. ПРИЗНАЧЕННЯ ЗМАЩЕННЯ

Змащення підшипників

Вибір мастила

Для змащення підшипників кочення застосовують рідкі і пластичні мастила. Перші легко проникають у вузькі зазори, добре відводять тепло від підшипника, вимивають з вузла продукти зносу, але вимагають спеціальних ущільнень. Пластичні (консистентні) мастила надійно утримуються у вузлі, витримують високі тиски й ударні навантаження.

Для вибору змащення служить критерій dn, де d - внутрішній діаметр підшипника, мм: п - частота обертання, об/хв.

У нашому випадку d=45мм (для вихідного вала), a n-241,25 об/хв, тоді d• n = 60• 241.25 = 10856.25 мм• об/хв

Для dn < 300000 мм • об/хв рекомендується використовувати пластичні змащення (солідоли).

Пластичні мастила мають температуру плавлення t= 75-85 °С, їхня робоча температура t< 50...60 °С. Солідоли водотривкі завдяки нерозчинності кальцієвих солей у воді.

З урахуванням не високої температури роботи підшипника найкраще буде використання або автомобільного натрієво-кальцієвого мастила ЯНЗ - 2; ГОСТ 9432-60 (t застосування до 100 °С ). або солідола, різних марок.

Способи змащування

При колових швидкостях зубчатих передач до Vк

< 12м/с використовують партерний тип змащування, яке здійснюється зануренням зубчатих коліс в мастило, яке заливається усередину корпусу. Зубчасті колеса погружають в мастило на висоту зуба, не вище центра нижнього тіла кочення підшипника.

В вузлах з горизонтальними валами, ізольованими від загальної системи змащування використовується масляна ванна. Мастило заливають в корпус підшипника через маслінку. При п < 3000 об/хв мастило заливають до центру нижнього ролика або кульки.

Змащення редукторів

Вибір мастила

При виборі мастила треба визначити необхідну кінематичну в'язкість: для значенню в'язкості вибирають відповідне мастило потабллиці.

Для змащення одноступеневих редукторів визначають рекомендовану в'язкість для кожної ступені та вибирають марку мастила по в'язкості, рівної середньому арифметичному із знайдених табличних значень.

Колова швидкість знаходиться по формулі:

; ;

де d- діаметр ведучого зубчатого колеса, мм;

n- частота обертів ведучого вала, об/хв.

Для зубчастих коліс виготовлених зі сталі, σ до 1000 МПа, та кутової швидкості <5,83 м/с, кінематична в'язкість повинна бути 48 сСт. З таблиці вибираємо відповідне мастило марки И-100А.

11. ОПИС СКЛАДАННЯ ТА ЕКСПЛУАТАЦІЇ

Складання роблять відповідно до креслення загального виду редуктора.

Перед складанням внутрішню порожнину корпуса редуктора ретельно очищають і покривають маслостійкою фарбою.

На ведучий вал-шестерню надягають мазеутримуючі кільця та шарикопідшипники, попередньо нагріті в мастилі до 80...1000

С.

На проміжний вал закладають шпонки (вказати розмір) та напресовують зубчасті колеса до упору в бурти валу. Надягають мазеутримуючі кільця і встановлюють шарикопідшипники, попередньо нагріті в маслі.

У вихідний вал закладають 2 шпонки (вказати розмір) та напресовують зубчасте колесо до упору в бурт валу. Надягають розпірне кільце, мазеутримуючі кільця і встановлюють шарикопідшипники, попередньо нагріті в маслі.

Зібрані вали укладають у корпус редуктора і надягають кришку корпуса, покриваючи попередньо поверхні стику кришки і корпусу спиртовим лаком. Для центрування встановлюють кришку на корпус за допомогою двох конічних штифтів. Затягують болти, що кріплять кришку до корпусу.

Встановлюють манжети у наскрізні кришки підшипників ведучого та вихідного валів. У підшипникові камери закладають пластичне мастило, встановлюють кришки підшипників з комплектами прокладок.

Провертанням валів перевіряють відсутність заклинювання підшипників (вали повинні провертатися від руки). Закріплюють кришки гвинтами.

На кінець ведучого валу в шпонкову канавку встановлюють шпонку (вказати розмір) та встановлюють муфту. Закріплюють її торцевим кріпленням. Гвинт торцевого кріплення стопорять спеціальною планкою.

Вкручують пробку маслозливного отвору з прокладкою і жезловий масловказівник. Заливають у корпус масло і закривають оглядовий отвір кришкою з прокладкою. Закріплюють кришку болтами.

Зібраний редуктор обкатують і випробовують на стенді за програмою, встановленою технічними умовами.

ЛІТЕРАТУРА

1. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин: [Учебное пособие для технических вузов]. – 3-е изд., перераб. и доп. – Х.: Основа, 1991. – 276 с. (Є електронний варіант).

2. Баласанян Р.А. Атлас деталей машин: Навч. посібник для техн. вузів. – Х.: Основа, 1996. – 256 с. (Є електронний варіант).

3. Чернавский С.А. Курсовое проектирование деталей машин. Учеб. пособие. – М.: Машиностроение, 1979. – 351 с.

4. Дунаев П.Ф. Курсовое проектирование. М.: Высш. школа, 1990 – 421 с.

5. Павлов Я.М. Детали машин. Учебник. Л.: Машиностроение, 1968 – 346 с.

6. Детали машин. Атлас конструкций. Под ред. Решетова Д.И. и др. М.: Машиностроение, 1979 – 366 с.

7. Гузенков П.Г. Детали машин. Учебник для вузов. М.: Высш. школа, 1986 352 с.

|