| Федеральное агентство по образованию Российской Федерации

ГОУ ВПО «Омский государственный технический университет»

Кафедра «Машины и аппараты химических производств»

Пояснительная записка к домашнему заданию

Тема: «Расчет насоса и теплообменного аппарата»

Вариант № 10

Выполнил студент

группы ХТБ-316

Леонов В. Е.

Проверил

профессор Калекин В. С.

Омск-2009

Содержание

Введение

1. Насос

2. Кожухотрубчатый теплообменник

1. Расчет центробежного насоса

1.1 Задание

1.2 Решение

2. Расчет кожухотрубчатого теплообменного аппарата

2.1 Задание

2.2 Решение

3. Библиографический список

Введение

1. Насос

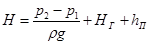

Для того чтобы выбрать соответствующий насос, необходимо найти напор, развиваемый насосом, а также мощность насоса.

Напор насоса – энергия, сообщаемая насосом единице веса перемещаемой жидкости.

Полезная мощность – мощность, сообщаемая насосом перемещаемой жидкости:

Мощность на валу (эффективная):

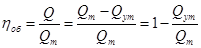

Коэффициент полезного действия насоса – произведение трех коэффициентов, характеризующих отдельные виды потерь энергии в насосе:

насос мощность гидравлический энергия

Потери энергии в насосе подразделяются на гидравлические, объемные и механические.

Гидравлические потери энергии связаны с трением жидкости и вихреобразованием в проточной части.

Теоретический напор, создаваемый насосом, больше действительного напора на величину гидравлических потерь:

Гидравлический КПД – отношение действительного напора к теоретическому:

Объемные потери связаны с перетеканием жидкости через зазоры из области повышенного в область пониженного давления, а также утечками через уплотнения. Часть теряемой энергии учитывается объемным КПД:

К механическим потерям относят трение в подшипниках, в уплотнениях вала, потери на трение жидкости о нерабочие поверхности рабочих колес (дисковое трение). Величина механических потерь оценивается механическим КПД:

Значения КПД насосов находятся в пределах 0,6-0,9.

Мощность насоса:

[1] [1]

2. Кожухотрубчатый теплообменник

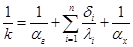

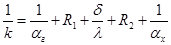

При выполнении тепловых расчетов трубчатых теплообменных аппаратов коэффициент теплопередачи обычно определяется по формуле для плоской стенки:

При проектировании новых теплообменных аппаратов обязательно нужно учесть возможность загрязнения теплообменной поверхности и принять соответствующий запас. Учет загрязнения поверхности производят двумя способами: либо путем введения так называемого коэффициента загрязнения на который умножается коэффициент теплопередачи, рассчитанный для чистых труб:

либо путем введения термических сопротивлений загрязнений:

Коэффициенты теплопередачи, входящие в уравнения, определяются из критериальных выражений вида Nu=f(Re;Pr;Gr).

При подборе стандартизированного теплообменника задаются ориентировочным значением коэффициента теплопередачи K. Затем по справочникам подбирают теплообменник и далее проводят расчет поверхности теплопередачи по рассмотренной схеме. При удовлетворительном совпадении расчета площади теплообмена тепловой расчет теплообменника заканчивают и переходят к его гидравлическому расчету, целью которого является определение гидравлического сопротивления теплообменника [1].

1. Расчет центробежного насоса

1.1 Задание

Подобрать насос для перекачивания воды при из открытой емкости в аппарат, работающий под избыточным давлением 0,2 МПа. Расход воды геометрическая высота подъема длина трубопровода на линии нагнетания длина трубопровода на линии всасывания На линии нагнетания 2 вентиля, 2 отвода под углом с радиусом загиба на линии всасывания 1 вентиль.

1.2 Решение

Скорость течения жидкости в насосе изменяется в пределах Принимаем скорость течения воды

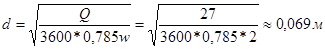

Из уравнения для объемного расхода перекачиваемой жидкости находим диаметр трубопровода:

Определим критерий Рейнольдса:

где - плотность воды (прил. 6) [2];

- динамический коэффициент вязкости воды при (прил. 10) [2].

Значение средней шероховатости для стальных труб с незначительной коррозией (прил. 7) [2]:

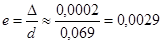

Относительная шероховатость:

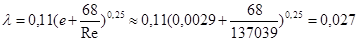

Определяем коэффициент трения:

Определяем сумму коэффициентов местных сопротивлений отдельно для всасывающей и нагнетательной линий (прил. 8) [2]:

Для всасывающей линии:

1) вход воды в трубопровод:

2) прямоточный вентиль:

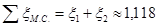

Сумма коэффициентов местных сопротивлений во всасывающей линии:

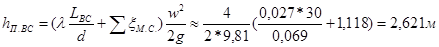

Потерянный напор во всасывающей линии:

Для нагнетательной линии:

1) прямоточные вентили:

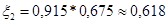

2) отводы: коэффициент A=1, коэффициент B=0,11;

3) выход из трубы:

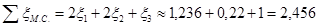

Сумма коэффициентов местных сопротивлений в нагнетательной линии: нагнетательной линии:

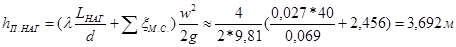

Потерянный напор в нагнетательной линии:

Общие потери напора:

Находим полный напор насоса:

Подобный напор при заданной производительности обеспечивается центробежными насосами.

Определяем полезную мощность насоса:

КПД центробежного насоса изменяется в пределах 0,4-0,7. Принимаем и  Найдем мощность на валу двигателя: Найдем мощность на валу двигателя:

По таблице (прил. 21) [2] устанавливаем, что заданным подаче и напору больше всего соответствует центробежный насос марки Х45/54. Насос обеспечен электродвигателем А02-62-2.

2. Расчет кожухотрубчатого теплообменного аппарата

2.1 Задание

Рассчитать и подобрать нормализованный кожухотрубчатый теплообменник для теплообмена между двумя вводно-органическими растворами. Горячий раствор (фенол) в количестве охлаждается от до Начальная температура холодного раствора (воды) равна Допустимая потеря давления 0,015 МПа.

2.2 Решение

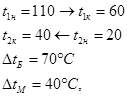

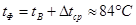

В качестве охлаждающего агента принимаем воду, имеющую начальную температуру  конечную температуру конечную температуру  Примем следующую схему распределения температур в теплообменнике: Примем следующую схему распределения температур в теплообменнике:

тогда средняя разность температур теплоносителей будет

: :

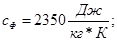

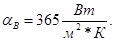

При средней температуре воды

ее свойства:

плотность (прил. 6) [2]

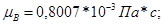

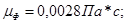

вязкость (прил. 10) [2]

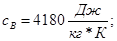

удельная теплоемкость удельная теплоемкость

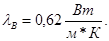

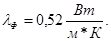

теплопроводность теплопроводность

Свойства фенола при средней его температуре Свойства фенола при средней его температуре

следующие: следующие:

плотность (прил. 6) [2]

вязкость (прил. 30) [2] вязкость (прил. 30) [2]

удельная теплоемкость (прил. 15) [2] удельная теплоемкость (прил. 15) [2]

теплопроводность теплопроводность

Направим фенол в трубное пространство теплообменника. Направим фенол в трубное пространство теплообменника.

Предварительный тепловой расчет аппарата.

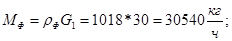

Массовый расход фенола:

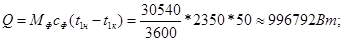

тепловой поток в аппарате: тепловой поток в аппарате:

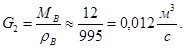

расход воды, необходимой для охлаждения фенола: расход воды, необходимой для охлаждения фенола:

объемный расход воды: объемный расход воды:

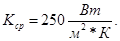

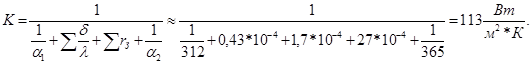

Принимаем предварительно значение коэффициента теплопередачи (прил. 23) [2]:

Ориентировочная площадь поверхности теплообмена: Ориентировочная площадь поверхности теплообмена:

Выбираем предварительно (прил.25) [2] теплообменник со следующими параметрами:

поверхность теплообмена  диаметр кожуха D=400 мм, длина труб l=3000 мм (трубы диаметром 25x2). диаметр кожуха D=400 мм, длина труб l=3000 мм (трубы диаметром 25x2).

Уточненный тепловой расчет по первому варианту.

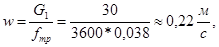

Скорость фенола в трубах теплообменника

где - площадь сечения трубного пространства (прил. 27) [2].

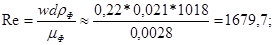

Значение критерия Re для фенола:

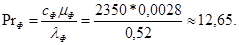

Критерий Прандтля для фенола:

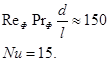

Поскольку режим течения – ламинарный, значение критерия Nu для фенола определим по рис. 8. 2. [2]:

Значение коэффициента теплоотдачи для фенола:

Значение коэффициента теплоотдачи для воды примем (прил. 24) [2]

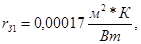

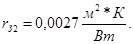

Термические сопротивления (прил. 20) [2] со стороны фенола Термические сопротивления (прил. 20) [2] со стороны фенола

со стороны воды

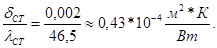

Термическое сопротивление стенки

где - теплопроводность стали (прил. 17) [2]

Общий коэффициент теплопередачи:

Уточненная площадь поверхности теплообмена:

Принимаем теплообменник (прил.25) [2] с площадью поверхности  диаметр кожуха D=800 мм, длина труб l=4000 мм (трубы диаметром 20x2). диаметр кожуха D=800 мм, длина труб l=4000 мм (трубы диаметром 20x2).

Гидравлический расчет теплообменника.

Для расчета гидравлического сопротивления найдем дополнительные исходные данные.

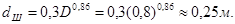

Ориентировочная величина диаметра штуцера подачи фенола

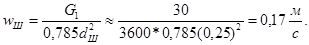

Скорость фенола в штуцерах теплообменника

Определяем потери давления на следующих участках теплообменника:

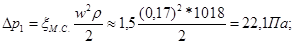

при входе фенола в распределительную камеру:

при входе фенола в трубы

при выходе фенола из труб:

при выходе фенола из распределительной камеры:

Значение средней шероховатости для стальных труб с незначительной коррозией (прил. 7) [2]

Относительная шероховатость Относительная шероховатость

Определяем коэффициент трения

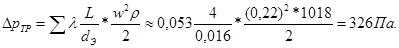

Гидравлическое сопротивление за счет трения

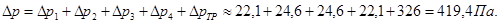

Общее сопротивление трубного пространства

Это сопротивление значительно меньше допустимой условием задачи потери давления в теплообменнике, значит, выбранный теплообменник подходит.

Библиографический список

1. Калекин В. С. Процессы и аппараты химической технологии: Гидромеханические и тепловые процессы: Учеб. пособие. В 2 ч. – Омск: Изд-во ОмГТУ, 2006. Ч. 1. – 212 с.

2. Ануфриенко А. Л., Калекин В. С. Процессы и аппараты химической технологии. Гидромеханические и тепловые процессы: Учеб. пособие для практических занятий и самостоятельной работы студентов. Омск: Изд-во ОмГТУ, 2006. 124 с.

3. Процессы и аппараты химической технологии: Методические указания. Составитель И. А. Назаренко.

|