Московский энергетический институт (технический университет)

Кафедра основ конструирования машин

.

Курсовой проект

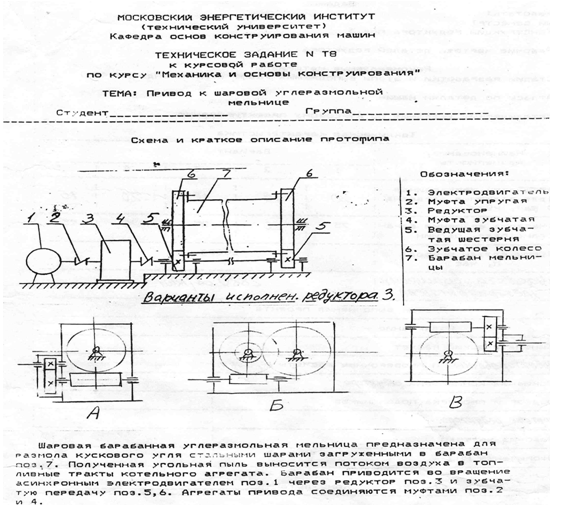

тема: Привод к шаровой углеразмольной мельнице

Москва 2010

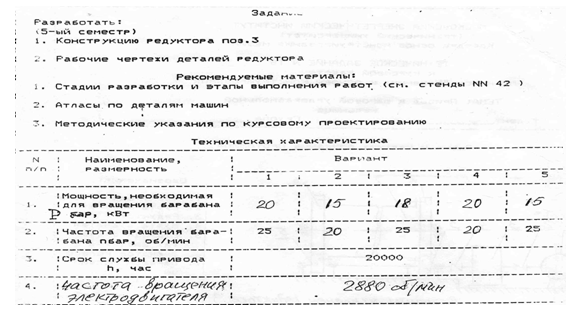

Техническое задание

Раздел

I

. Подбор двигателя и передаточных чисел

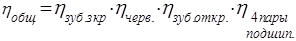

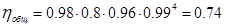

Определение требуемой мощности электродвигателя. Общий КПД привода:

– КПД цилиндрической зубчатой закрытой передачи, – КПД цилиндрической зубчатой закрытой передачи,

– КПД червячной передачи – КПД червячной передачи

– КПД цилиндрической зубчатой открытой передачи, – КПД цилиндрической зубчатой открытой передачи,

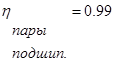

– КПД пар подшипников, – КПД пар подшипников,

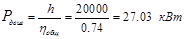

Тогда мощность электродвигателя равна

Согласно табл. 5.1[1] по требуемой мощности  выбираем двигатель асинхронной серии 4А (по ГОСТ 19523-81) , мощности P = 30 кВт , n1 = 3000 об/мин. Условные обозначения 180М2/2945. выбираем двигатель асинхронной серии 4А (по ГОСТ 19523-81) , мощности P = 30 кВт , n1 = 3000 об/мин. Условные обозначения 180М2/2945.

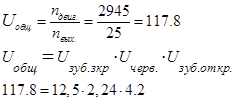

Ориентировочные значения передаточных чисел привода. Передаточное число привода находится по формуле

, ,

nдвиг. = 2945 об/мин - частота вращения на ведущем валу,

nвых.= 25 об/мин - частота вращения на ведомом валу,

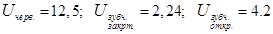

Используя ряд предпочитаемых передаточных чисел, выбираем:

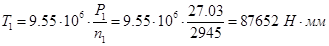

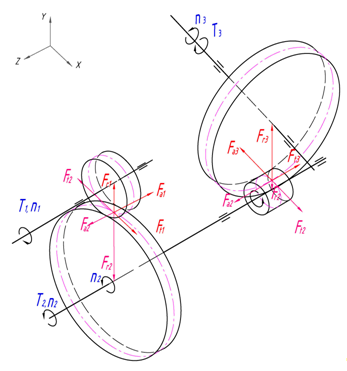

Найдем крутящие моменты на валах по формуле

: :

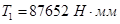

-ведущий вал:

-промежуточный вал:

-ведомый вал:

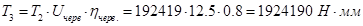

n1 -частота вращения ведущего вала,

T1 -вращающий момент на ведущем валу,

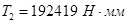

n2 -частота вращения среднего вала,

T2 -вращающий момент на среднем валу.

n3 -частота вращения ведомого вала,

T3 -вращающий момент на ведомом валу.

Таблица 1 Расчет основных параметров передачи

|

Вала

|

[

Об/мин.]

|

[кВт]

|

[Н·мм]

|

|

1

|

2945

|

27.

03 |

87652 |

|

2

|

1

314,7 |

2

6.5 |

192419 |

|

3

|

1

05,2 |

21.

2 |

1924190 |

Раздел

II. Расчет зубчатой цилиндрической передачи редуктора

Принимаем согласно рекомендациям табл. 2.7 марку материалов и их термообработку.

Выписываем механическиехарактеристики из табл. 2.7.

Таблица 2 Выбор материала и их механические свойства.

| Материал детали: |

Вид термообработки: |

Твердость: |

| шестерня |

сталь 45 |

улучшение |

HB 235…262 |

| колесо |

сталь 45 |

нормализация |

HB 167…217 |

| Базовое число циклов перемены напряжений при расчете на контактную выносливость: |

Базовое число циклов перемены напряжений при расчете на изгибную выносливость: |

Допускаемое контактное напряжение при базовом числе циклов: |

Допускаемое напряжение изгиба в зубьях при базовом числе циклов: |

| шестерня |

NHO1=1.2Ч107 |

N FO1=4Ч106 |

sHO1=514 Н/мм2 |

sFO1=256 Н/мм2 |

| колесо |

NHO2=1.3Ч107 |

N FO2=4Ч106 |

sHO2=410 Н/мм2 |

sFO2=193 Н/мм2 |

Таблица 3 Расчет основных нагрузок передачи

3.

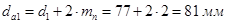

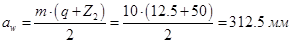

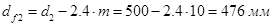

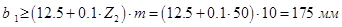

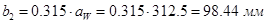

Определение геометрических параметров зубчатой передачи

Таблица 4.1 Расчет межосевого расстояния

| Параметры и обозначения |

Формулы, результаты расчета и принятые числовые значения параметров. |

Вспомогательный коэффициент, учитывающий механические свойства материалов колес  |

|

Коэффициент ширины зубчатых колес  |

|

Относительная ширина колеса |

|

| Коэффициент распределения нагрузки по ширине венца |

|

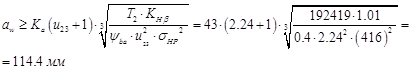

Расчетное значение межосевого расстояния  |

|

фактическое значение межосевого расстояния  |

|

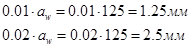

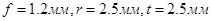

Модуль зацепления выбирается по эмпирической формуле:

Таблица 4.2 Основные размеры

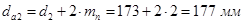

| Диаметры вершин зубьев |

Шестерни  |

|

колеса |

|

| Диаметры впадин зубьев |

Шестерни |

|

Колеса  |

|

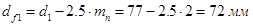

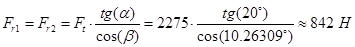

Таблица 4.3 Силы, действующие в зацеплении

| Силы, действующие в зацеплении, Н |

Формулы, результаты расчета и принятые числовые значения параметров. |

Окружная  |

|

Радиальная  |

|

Осевая  |

|

4.

Проверочные расчеты

Таблица 4.4(1) Проверка условия

| Параметры и обозначения |

Формулы, результаты расчета и принятые числовые значения параметров. |

Уточненное значение допускаемого контактного напряжения  |

|

Коэффициент ,учитывающий механические свойства материалов колес и угла зацепления α=20°, ,учитывающий механические свойства материалов колес и угла зацепления α=20°, |

|

Коэффициент ,учитывающий форму сопряженных поверхностей зубьев (х=0) ,учитывающий форму сопряженных поверхностей зубьев (х=0) |

|

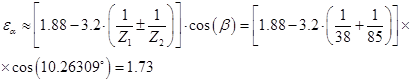

Коэффициент торцевого перекрытия  |

|

Коэффициент , учитывающий суммарную длину контактных линий , учитывающий суммарную длину контактных линий |

|

Коэффициент , учитывающий динамическую нагрузку, возникающую в зацепление , учитывающий динамическую нагрузку, возникающую в зацепление |

|

Коэффициент, учитывающий распределение между зубьями |

|

Коэффициент, учитывающий распределение нагрузки по ширине венца |

|

Удельная расчетная окружная сила  |

|

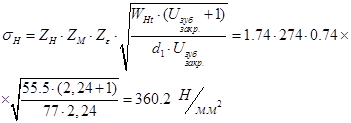

Расчетное контактное напряжение  |

|

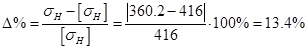

Получилась недогрузка в 13.4 %. Расчет выполнен, верно.

Таблица 4.4(2) Проверка условия

Результаты проверочного расчета на выносливость при изгибе зубьев колес не превзошли допустимых показателей напряжений при изгибе. Выбор материалов и проведенный расчет геометрических параметров произведен, верно.

Раздел

III

. Расчет червячной передачи

1.

Кинематический и силовой расчет

Берем по табл.3.1, 3.2:

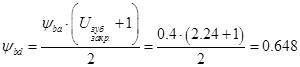

, , , ,

Таблица 5.1 Расчет основных параметров передачи.

| Параметры и обозначения |

Формулы, результаты расчета и принятые числовые значения параметров. |

Крутящий момент на червяке  |

|

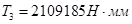

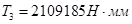

Крутящий момент на ведомом валу  |

|

Принятое число витков (заходов) червяка  |

|

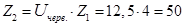

Число зубьев червячного колеса  |

|

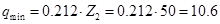

| Оценка минимальной величины коэффициента диаметра червяка |

|

Коэффициента диаметра червяка  |

|

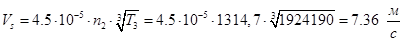

Скорость скольжения  |

|

2.

Выбор материалов и расчет допускных напряжений

При скорости скольжения менее 12м/c принимаем марку бронзы для червячного колеса и марку стали для червяка:

Таблица 5.3 Расчет основных нагрузок передачи

3.

Расчет основных геометрических параметров червячной пары

Таблица 5.4 Расчет нормального модуля и межосевого расстояния

| Параметры и обозначения |

Формулы, результаты расчета и принятые числовые значения параметров. |

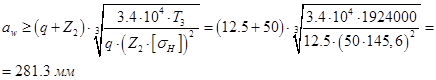

Расчетное значение межосевого расстояния  |

|

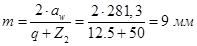

Расчетное значение нормального модуля  |

|

Принятое значение нормального модуля  по ГОСТ 2144-79 по ГОСТ 2144-79 |

|

Определяем фактическое значение межосевого расстояния  |

|

Таблица 5.5 Основные размеры передачи

| Параметры и обозначения |

Формулы, результаты расчета и принятые числовые значения параметров. |

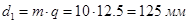

| Диаметры делительных окружностей |

червяка  |

|

колеса  |

|

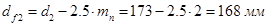

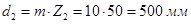

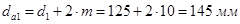

| Диаметры вершин зубьев |

червяка  |

|

колеса |

|

| Диаметры впадин зубьев |

червяка  |

|

колеса  |

|

Наибольший диаметр червячного колеса  |

|

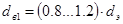

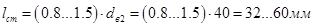

Длина нарезной части червяка  |

|

Принятое значение нарезной части червяка  |

|

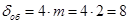

Ширина венца червячного колеса  |

|

Принятое значение ширины венца червячного колеса  |

|

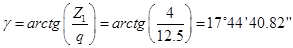

Делительный угол подъема витка червяка  |

|

Таблица 5.6 Действительная скорость  и КПД и КПД

| Параметры и обозначения |

Формулы, результаты расчета и принятые числовые значения параметров. |

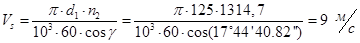

Окружная скорость червяка  |

|

Угол трения  |

|

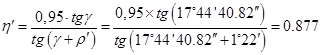

Уточненное значение коэффициента полезного действия  |

|

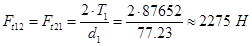

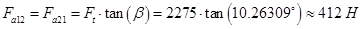

Таблица 5.7 Силы действующие в зацеплении

4.

Проверочные расчеты

Таблица 5.8 Проверка условия

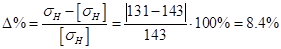

Получилась недогрузка в 8.4%. Расчет выполнен, верно.

Таблица 5.9 Проверка условия

Раздел

IV

. Первый этап компоновки редуктора.

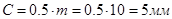

Конструктивные размеры корпуса редуктора

Таблица 6 Основные элементы корпуса из чугунного литья

1.

Предварительный расчет ведущего вала

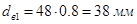

Диаметр входного конца ведущего вала по расчету на кручение при

Пусть  , тогда , тогда

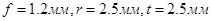

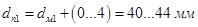

Необходимо согласовать диаметр ведущего вала редуктора с диаметром вала электродвигателя для соединения их муфтой. Тогда  . Следовательно для электродвигателя 4А180М2/2945 . Следовательно для электродвигателя 4А180М2/2945  и тогда и тогда

По табл.:

Таблица 7 Основные размеры вала

| Параметры и обозначения |

Формулы, результаты расчета и принятые числовые значения параметров |

Диаметр вала под манжету  |

|

Расчетный диаметр вала под подшипник  |

|

Фактический диаметр вала под подшипник  |

|

Подбор подшипников Таблица 7.2 Основные размеры подшипника

| Название подшипника |

Условное обозначение |

d,мм |

D,мм |

B,мм |

r,мм |

Ориентировочные расчетные параметры |

Кол-во |

| c,кН |

c0,кН |

n об/мин пред.

при

смазке

|

| Шариковый радиальный однорядный |

308 |

40 |

90 |

23 |

2.5 |

31.9 |

22.7 |

пластичной |

жидкой |

2 |

| 6300 |

8000 |

привод шаровая мельница редуктор

Таблица 7.3 Основные размеры вала

Предварительный выбор шпоночного соединения

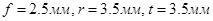

Таблица 7.4 Основные размеры шпонки

2.

Предварительный расчет промежуточного вала

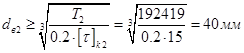

Следовательно, по ГОСТ 6636-69 (СТ. СЭВ 514-77)

По табл.

Таблица 8.1 Основные размеры вала

| Параметры и обозначения |

Формулы, результаты расчета и принятые числовые значения параметров |

Расчетный диаметр вала буртика для упора колеса  |

|

Фактический диаметр вала буртика для упора колес  |

|

Подбор подшипников

Таблица 8.2 Основные размеры подшипника

| Название подшипника |

Услов. обозн. |

d,мм |

D,мм |

B,мм |

с,мм |

r,мм |

r1,мм |

α˚ |

Ориентировочные расчетные параметры |

Кол-во |

| c,кН |

c0,кН |

| Шариковый радиальный однорядный |

209 |

45 |

85 |

19 |

- |

2.0 |

- |

25.7 |

18.1 |

1 |

| Роликоподшипники радиально-упорные конические однорядные |

7612 |

60 |

130 |

47.5 |

37 |

3.5 |

1.2 |

12 |

171.0 |

157.0 |

2 |

Дополнительные размеры

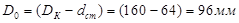

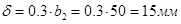

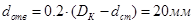

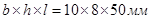

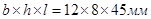

Зубчатое колесо:

Присвоим

Присвоим

Рассмотрим необходимость изготовления сплошного колеса или отверстий в колесе

Предварительный выбор шпоночного соединения

Таблица 8.3 Основные размеры шпонки

| Параметры и обозначения |

Формулы, результаты расчета и принятые числовые значения параметров |

| Размеры шпонки |

|

Длина шпонки  |

|

Длина шпонки рабочая  |

|

3.

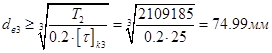

Предварительный расчет выходного вала

Пусть  , тогда , тогда

Следовательно, по ГОСТ 6636-69 (СТ. СЭВ 514-77)

По табл.

Таблица 9.2 Основные размеры подшипника

| Название подшипника |

Условное обозначение |

d,мм |

D,мм |

B,мм |

r,мм |

r1,мм |

Ориентировочные расчетные параметры |

Кол-во |

| c,кН |

c0,кН |

| Шариковый радиально-упорный однорядный с скосом на одном из колец |

46217 |

85 |

150 |

28 |

3.0 |

1.5 |

74.0 |

66.4 |

2 |

Дополнительные размеры

Червячное колесо:

Рассмотрим необходимость изготовления сплошного колеса или отверстий в колесе

Колесо делать с отверстиями.

Предварительный выбор шпоночного соединения

Таблица 9.3 Основные размеры шпонки

Раздел V. Проверочные расчеты подшипников и шпонок

1.

Проверка долговечности подшипников

Проверка долговечности подшипников на ведущем валу

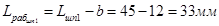

Расстояние между опорами

. .

Диаметр  . .

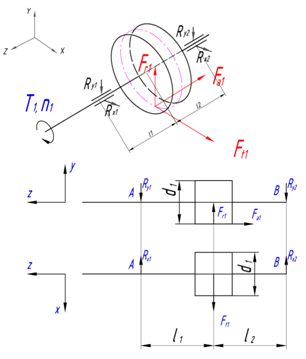

По таблице 4.3 раздела 2:  , , , ,

Рассмотрим реакции в опорах:

Проверка:

Проверка верна.

Проверка:

Проверка верна.

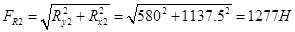

Суммарные реакции:

Определяем долговечность на наиболее нагруженной опоре.

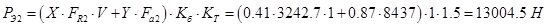

Рассмотрим подшипник по табл.7.2 раздела 4. это подшипник 308:

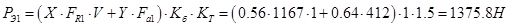

Коэффициенты  ; ;  , ,

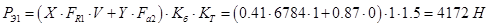

Эквивалентная нагрузка:

по табл.7.2 раздела 4. С=31.9 кН

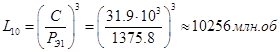

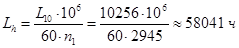

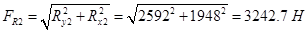

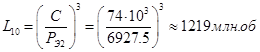

Расчетная долговечность, млн.об.

Расчетная долговечность, ч:

По условию на ведомом валу

Так как  . Следовательно, подшипник подобран правильно . Следовательно, подшипник подобран правильно

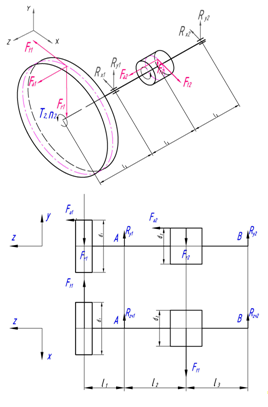

Проверка долговечности подшипников на промежуточном валу

Расстояние между опорами

Диаметр  . .

По таблице 4.3 раздела 2 и по таблице 5.7 раздела 3

, ,   , , , ,

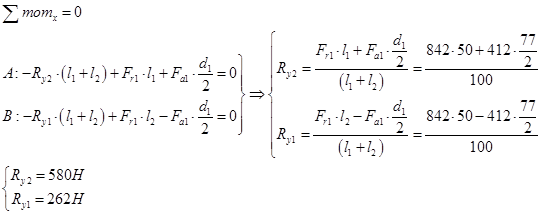

Рассмотрим реакции в опорах:

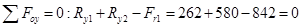

Проверка:

Проверка верна

Проверка

Проверка верна

Суммарные реакции:

Определяем долговечность на обоих опорах.

1) Рассмотрим подшипник по табл.8.2 раздела 4 это подшипник 209 (опора А):

Коэффициенты

; ;  , ,

Эквивалентная нагрузка:

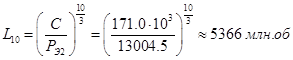

Расчетная долговечность, млн.об.

Расчетная долговечность, ч:

По условию на ведомом валу

Так как  . Следовательно, подшипник подобран правильно . Следовательно, подшипник подобран правильно

Рассмотрим подшипник по табл.8.2 раздела 4 это подшипник 7612:

Для радиально-упорных конических однорядных роликоподшипников средней широкой серии коэффициент осевого нагружения е=0,3

Коэффициенты

; ;  , ,

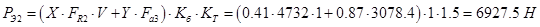

Эквивалентная нагрузка:

по табл.8.2 раздела 4 С=171.0 кН

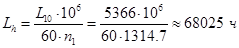

Расчетная долговечность, млн.об.

Расчетная долговечность, ч:

По условию на ведомом валу

Так как  . Следовательно, подшипник подобран правильно . Следовательно, подшипник подобран правильно

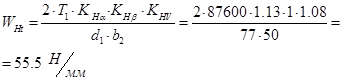

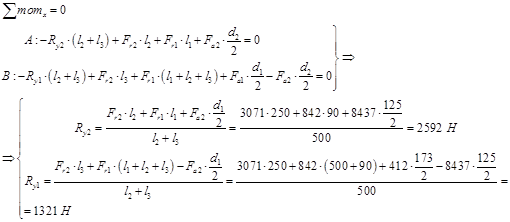

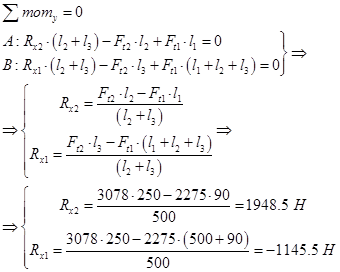

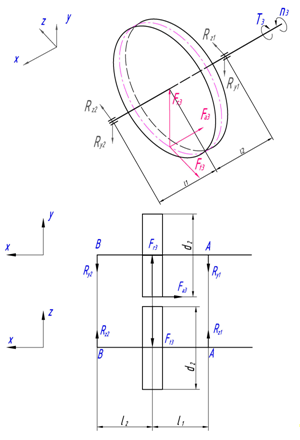

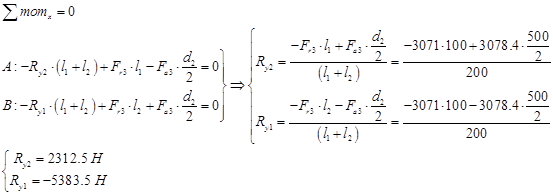

Проверка долговечности подшипников на ведомом валу.

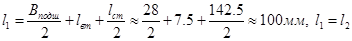

Расстояние между опорами

. .

Диаметр  . .

, , , ,

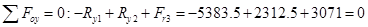

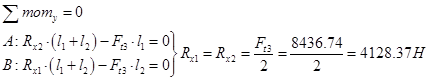

Рассмотрим реакции в опорах:

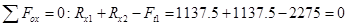

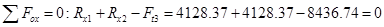

Проверка:

Проверка:

Проверка верна.

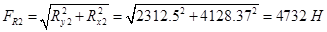

Суммарные реакции:

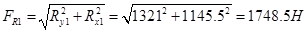

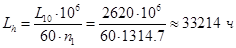

Определяем долговечность на наиболее нагруженной опоре.

Рассмотрим подшипник по табл.9.2 раздела 4 это подшипник 46217:

Для подшипников шариковых радиально-упорных однорядных коэффициент осевого нагружения е=0,68

Коэффициенты  ; ;  , ,

Эквивалентная нагрузка:

по табл.9.2 раздела 4.4.10 С=74.0 кН

Расчетная долговечность, млн.об.

Расчетная долговечность, ч:

По условию на ведомом валу

Так как  . Следовательно, подшипник подобран правильно. . Следовательно, подшипник подобран правильно.

2.

Проверка долговечности шпоночных соединений

Принимаем призматические шпонки со скругленными торцами, размеры сечений шпонок и пазов, длины шпонок принимаем по ГОСТ 23360-78 и 10748-79.

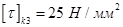

Условие прочности:

- при стальной ступице 100÷120 МПа; - при стальной ступице 100÷120 МПа;

- при чугунной ступице 50÷70 МПа. - при чугунной ступице 50÷70 МПа.

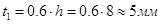

Шпонкавыходного конца ведущего вала поз.38:

Диаметр вала : . Сечение и длина шпонки . Сечение и длина шпонки  . .

Глубина паза  .Момент .Момент

Напряжения смятия:

Шпонка под зубчатым колесом поз.39:

Диаметр вала:  . .

Сечение и длина шпонки  . .

Глубина паза  .Момент .Момент

Напряжения смятия:

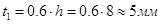

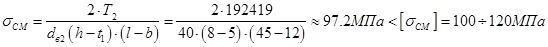

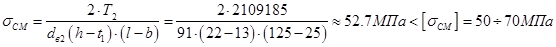

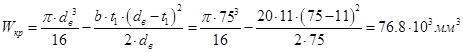

Шпонка под червячным колесом поз.40:

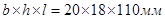

Диаметр вала:  . .

Сечение и длина шпонки  . .

Глубина паза  . Момент . Момент

Напряжения смятия:

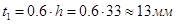

Шпонка выходного конца ведомого вала поз.41:

Диаметр вала : . .

Сечение и длина шпонки  . .

Глубина паза  . .

Момент

Напряжения смятия:

Все шпонки пригодны.

3.

Уточненный расчет валов

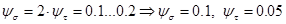

Нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения — по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности  для опасных сечений и сравнении их с требуемыми (допустимыми) значениями для опасных сечений и сравнении их с требуемыми (допустимыми) значениями  . Прочность соблюдена при . Прочность соблюдена при  . .

Будем производить расчет для предположительно опасных сечений ведомого вала.

Ведущий вал проверять на прочность не следует, так как размеры поперечных сечений, принятые при конструировании после расчета геометрических характеристик по таблице 4.2 раздела 2 ( , , , , ), значительно превосходят те, которые могли быть получены расчетом на кручение. А также диаметр входного конца вала получился при расчете на кручение ), значительно превосходят те, которые могли быть получены расчетом на кручение. А также диаметр входного конца вала получился при расчете на кручение  , но по соображениям конструирования приняли , но по соображениям конструирования приняли  (решено брать такой диаметр для удобства соединения диаметра входного вала и диаметра вала электродвигателя). (решено брать такой диаметр для удобства соединения диаметра входного вала и диаметра вала электродвигателя).

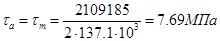

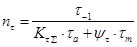

Определение коэффициентов запаса прочности в опасных сечениях ведомого вала:

Построим эпюры моментов на изгиб.

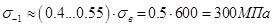

Материал Сталь 45, термическая обработка улучшение.  . .

Предел выносливости при симметричном цикле изгиба:

Предел выносливости при симметричном цикле касательных напряжений:

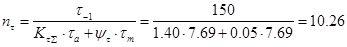

По рисунку видно, что сечения А-А наиболее нагруженное для данного вала. Рассмотрим его:

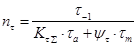

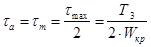

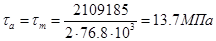

Определим коэффициент запаса прочности по касательным напряжениям:

Где амплитудное и среднее значение касательных напряжение:

При  , , , ,

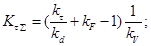

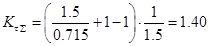

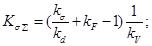

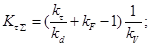

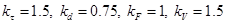

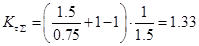

Суммарный коэффициент снижения предела выносливости при кручении:

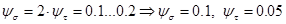

Принимаем  , и тогда , и тогда

Коэффициент чувствительности материала к асимметрии цикла:

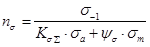

Определим коэффициент запаса прочности по нормальным напряжениям:

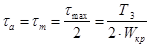

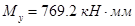

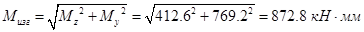

По рисунку видно, что в вертикальной плоскости сечения действует момент  , а в горизонтальной плоскости сечения действует момент , а в горизонтальной плоскости сечения действует момент  . Найдем суммарный момент для определения амплитуды нормальных напряжений: . Найдем суммарный момент для определения амплитуды нормальных напряжений:

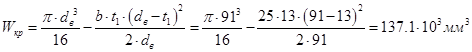

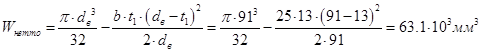

Определим момент сопротивления изгибу:

Амплитудное значение нормальных напряжений:

Среднее значение нормальных напряжений  : :

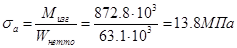

Суммарный коэффициент снижения предела выносливости при изгибе:

Принимаем  , и тогда , и тогда

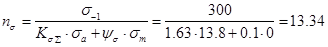

Определим результирующий коэффициент запаса прочности:

Сравним коэффициент запаса прочности сечения А-А с допустимым значением коэффициента запаса прочности  . .

Расчет по сечению А-А на прочность выполнен правильно, так как  должно быть не ниже должно быть не ниже

Проведем расчет крайнего сечения Б-Б

Определим коэффициент запаса прочности по касательным напряжениям:

Где амплитудное и среднее значение касательных напряжение:

, , , ,

Суммарный коэффициент снижения предела выносливости при кручении:

Принимаем  , и тогда , и тогда

Коэффициент чувствительности материала к асимметрии цикла

Расчет по сечению Б-Б на прочность выполнен правильно, так как  должно быть не ниже должно быть не ниже

Вывод: Ведомый вал подобран правильно, он соответствует условиям кручения, изгиба и прочности и может быть принятым в эксплуатацию для данного редуктора.

Раздел

VI

. Посадки деталей редуктора, завершающий этап разработки проекта

Смазывание зацепления производится окунанием червячного и зубчатого колеса в масло. Уровень масла, заливаемого внутрь корпуса, до погружения зубьев червячного колеса на всю высоту зуба. Устанавливаем рекомендуемый сорт смазочного масла.

При контактных напряжении до 200 МПа на червячной передачи и до 600 МПа на зубчатой передаче и скорости скольжения на промежуточном валу  , получаем кинематические вязкости для червячной передачи , получаем кинематические вязкости для червячной передачи  и для зубчатой и для зубчатой  . По полученным результатам выбираем индустриальное масло И-30А ГОСТ 20799-75. . По полученным результатам выбираем индустриальное масло И-30А ГОСТ 20799-75.

Подшипники смазываем пластичным смазочным материалом, закладываемым в подшипниковые камеры при монтаже. Сорт пластичной смазки рекомендациям -солидол марки УС-2 ГОСТ 1033-73.

Литература

1. Атлас конструкций редукторов./ Цехнович Л.И., Петриченко И.П Киев. Высш. шк. 1990.151 с.

2. Детали машин: Атлас конструкций /Под ред. Д.Н.Решетова, М.: Машиностроение, 1992.

3. Детали машин./ Иванов М.Н. М.: Высш. шк., 1998. 383 c

4. Конструирование опор на подшипниках качения./Фролов А. Г., Кудрявцев Е. П.-М. ;издательство МЭИ,1990-88с.

5. Курсовое проектирование деталей машин: Учебное пособие /С.А.Чернавский ,К.Н. Боков и др.-М,; ООО ТИД «Альянс»,2005.-416 с.

6. Методические указания к курсовому проектированию по курсам «Основы конструирования», «Конструирование машин», «Инженерное проектирование» /Ю.И.Сазонов. М.: Издательство МЭИ, 1991. 44 с.

7. Методические указания к курсовому проекту и типовому расчету по курсам основы инженерного проектирования, механика и основы конструирования. Оформление Расчетно-пояснительной записки(РПЗ) к курсовому проекту и типового расчета(ТР)./ Фролов А. Г., М. ;издательство МЭИ,1989-20с.

8. Методические указания к практическим и лабораторным занятиям по курсам «Основы конструирования» и «Основы инженерного проектирования» /Мороз С.Ф.Аксенова, Баранов В.В. и др./ -М,; Издательство МЭИ,1991 -44 с.

9. Методические указания к лабораторным работам и практическим занятиям по курсам «Основы конструирования» и «Инженерное проектирование ».Соединения./Мороз С.Ф.Аксенова, Нестеров В.И./Под ред. С.Ф.Мороз. -М,; Издательство МЭИ,1994 -45 с.

10. Механика и конструирование машин. Механизмы атомных электростанций./Перемыщев Д.А. Сердюкова , И. А. Шульц А,Г.:Моск.энерг.ин-т,1989.-27с.

11. Основы взаимозаменяемости и стандартизации в машиностроении./Под ред. Д. А. Перемыщева -М.: Издательство МЭИ,2004-87,с.

12. Основы конструирования. В 2 кн./ Орлов П.И. Основы конструирования. В 2 кн. М.: Машиностроение, 1988.

|