Курсовая работа

по дисциплине:

«Организация производства на предприятиях машиностроения»

Тема:

«Освоение производства новой продукции

»

Введение

Создание новых видов продукции осуществляется в процессе подготовки производства, которая осуществляется вне рамок производственного процесса.

Процесс подготовки производства представляет собой особый вид деятельности, совмещающий разработку научно-технической информации с её превращением в материальный объект – новую продукцию.

Процесс подготовки подразделяется на следующие работы: исследовательские, конструкторские, технологические, производственные, экономические.

Работы инженерного характера (НИР, технические и организационные разработки) являются основными для подготовительной стадии.

Следующая стадия – процессы изготовления и испытания макетов, опытных образцов и серий машин. Они называются экспериментальными производственными процессами.

Эффективность процесса обновления выпускаемой продукции на машиностроительных предприятиях во многом определяется правильностью, рациональностью выбранного метода перехода на производство новых изделий. Характер обновления выпускаемой продукции зависит от ряда факторов:

• имеющиеся в распоряжении предприятия ресурсы, которые могут быть использованы для организации освоения новой продукции (капитальные вложения и их материализация в виде производственных помещений, оборудования, технологического оснащения, а также людские ресурсы);

• различия в степени прогрессивности осваиваемого и снимаемого с производства изделий;

• степень подготовленности предприятия к освоению новой продукции (комплектность и качество технической документации, степень готовности технологического оборудования и оснащения, уровень квалификационной подготовки персонала, наличие дополнительных производственных помещений и т.д.);

• конструкторско-технологические особенности продукции;

• тип производства;

• спрос на продукцию, производимую предприятием;

• уровень унификации осваиваемой и снимаемой с производства продукции.

Используемые в машиностроении методы перехода на выпуск новой продукции различаются, прежде всего, степенью совмещения времени выпуска заменяемых и осваиваемых моделей (либо наличием перерыва между окончанием выпуска заменяемой и началом выпуска осваиваемой модели), а также соотношением темпов снижения выпуска снимаемой с производства и темпов нарастания выпуска осваиваемой продукции. Однако при всем многообразии вариантов протекания процессов обновления продукции машиностроения, определяемого различным проявлением перечисленных выше факторов, можно выделить характерные методы перехода на новую продукцию: последовательный, параллельный и параллельно-последовательный.

Последовательный метод перехода характеризуется тем, что производство новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства

Непрерывно-последовательный вариант характеризуется тем, что выпуск осваиваемого изделия начинается сразу же после прекращения выпуска изделия, снимаемого с производства. Организация освоения по этому варианту в организационно-технологическом отношении значительно сложнее. Требуется высокая степень законченности работ по технологической подготовке производства нового изделия к началу его освоения.

Параллельный метод характерен постепенным замещением снимаемой с производства продукции вновь осваиваемой. В этом случае одновременно с сокращением объемов производства «старой» модели происходит нарастание выпуска «новой». Продолжительность времени совмещения различная. Этот метод наиболее часто применяется в машиностроении, как в массовом, так и в серийном. Основное преимущество его в сравнении с последовательным методом состоит в том, что удается значительно сократить (а в отдельных случаях – полностью ликвидировать) потери в суммарном выпуске продукции в период освоения.

В массовом производстве применяется параллельно-поэтапный вариант параллельного метода. Он характерен тем, что процесс обновления выпускаемой продукции выполняется в несколько этапов, в ходе которых осваивается выпуск переходных моделей, отличающихся от предшествующей модели конструкцией отдельных агрегатов и узлов. На каждом этапе происходит обновление не конечной продукции предприятия, а только отдельных ее составных элементов.

Параллельно-последовательный метод перехода достаточно широко применяется в массовом производстве при освоении новой продукции, существенно отличающейся по конструкции от снимаемой. При этом на предприятии создаются дополнительные мощности (участки, цехи), на которых начинается освоение нового изделия – отрабатываются технологические процессы, проводится квалификационная подготовка персонала, организуется выпуск изделий, подлежащих замене. После завершения начального периода освоения в основном производстве продолжается выпуск изделий, подлежащих замене. После завершения начального периода освоения происходит кратковременная остановка, как в основном производстве, так и на дополнительных участках, в течение которой осуществляется перепланировка оборудования. При этом оборудование дополнительных участков передается в цехи основного производства. По завершении работ в этих цехах организуется выпуск новой продукции.

Недостатком этого метода являются очевидные потери в суммарном выпуске продукции за время остановки производства и в начале последующего периода освоения нового изделия в цехах. Однако проведение начальных этапов освоения на дополнительных (временных) участках позволяет позднее, при развертывании выпуска, обеспечить высокие темпы нарастания выпуска нового изделии.

1.1 Характеристика процесса освоения производства

Освоение производства – это начальный период промышленного производства новой продукции, в течение которого обеспечивается достижение запланированных проектных технико-экономических показателей (прежде всего проектного выпуска новых изделий в единицу времени и соответствующих этому выпуску проектной трудоемкости и себестоимости единицы продукции). Выделение этого периода целесообразно только для условий массового и серийного типов производства, для которых характерна стабильность номенклатуры продукции, выпускаемой предприятием в течение определенного времени; в единичном производстве периоде освоения практически отсутствует, так как обновление номенклатуры связано с выпуском каждого нового единичного изделия либо небольшой партии.

В период освоения продолжается конструкторско-техническая доработка нового изделия и приспособление самого производства к выпуску новой продукции. Поэтому одной из характерных черт этого периода является динамичность технико-экономических показателей производства.

В этот период поступает значительное количество конструкторско-технологических изменений, которые не только требуют внесения корректировок в техническую документацию, но и изменения уже освоенных технологических операций, технологического оснащения, а иногда и процессов в целом.

Внесение изменений ведет к растягиванию периода освоения, росту затрат. В период освоения многим рабочим, особенно занятым в основных цехах предприятий массового типа производства, приходиться вновь осваивать технологические операции, обслуживаемое оборудование, технологическое оснащение, т.е. приобретать профессиональные навыки в изменившихся производственно-технических условиях.

Для выработки рациональных трудовых приемов требуется определенное время.

Кроме того, основные характеристики процесса освоения – продолжительности этого периода, динамизм затрат – в значительной степени зависят и от подготовленности предприятия к обеспечению развернутого серийного или массового производства. При высокой степени готовности специального оборудования и оснастки к началу развернутого выпуска продукции удается значительно сократить период освоения, обеспечить небольшое превышение трудоемкости первых промышленных изделий в сравнении с проектной трудоемкостью.

При значительном несоответствии уровня технологического оснащения к началу освоения тому уровню, который предусмотрен для обеспечения проектного выпуска изделий – период освоения затягивается, имеет место значительное превышение трудоемкости и себестоимости изделий первых лет выпуска в сравнении с проектным показателями. Высокий уровень готовности основных средств к началу производства требует значительных капитальных вложений, которые в отдельных случаях могут оказаться чрезмерно большими. Существует и риск отказа от какой-то части технологического оснащения при интенсивном потоке конструкторских изменений в период оснащения. Поэтому для определенных видов продукции в зависимости от типов производства обычно устанавливаются оптимальные объемы оснащения к началу периода освоения.

Организация производства новой продукции требует на только создания новых технологических процессов и внесения изменений в технику производства, но и изменения форм и методов организации труда и производства, изменения структуры кадров.

Организационная подготовка производства представляет собой комплекс работ и процессов, направленных на разработку проекта организации во времени и пространстве производственного процесса изготовления нового изделия, системы организации и оплаты труда, системы материально-технического обеспечения, нормативной базы внутризаводского планирования для продукции, впервые запускаемой в производство.

Освоение новой продукции является неотъемлемым этапом подготовки производства, в процессе которого осуществляется наладка и освоение запроектированных технологических процессов, форм организации производства, достижение планового объема выпуска продукции, достижение намеченных технико-экономических показателей продукции.

В современных условиях подготовка производства предполагает участие подразделений предприятий машиностроения во внедрении новой продукции в сфере эксплуатации. Производственные предприятия не только поставляют продукцию, но и осуществляют подготовку потребления продукции и после производственное обслуживание.

Предприятие-потребитель следует убедить в эффективности новой продукции, помочь ему организовать ее правильное использование и утилизацию. Лучше всего эти задачи может выполнить предприятие, создавшее новое изделие, поэтому необходима подготовка реализации продукции, сервиса и использование продукции потребителем.

Осуществление подготовки производства требует решения ряда задач: обеспечения научно-технической и производственной интеграции работ по созданию организационной структуры; разработки специальных методов планирования и управления.

Планирование подготовки производства.

Правильная координация конструкторских, технологических и организационных решений на протяжении всего периода подготовки производства.

К задачам планирования относятся следующие:

-определение конечных сроков завершения разработки, гарантирующих выполнение плана в директивные сроки;

-определение объемов работ;

- равномерная загрузка всех органов технической подготовки производства;

- соблюдение затрат в пределах плана.

Реализация задач осуществляется в планах. Реализация намеченных планов технической подготовки производства обеспечивается: рациональной организационной структурой органов, занятых технической подготовкой производства; системой планирования; нормативной базой.

Структура органов технической подготовки производства зависит от сложности решаемых задач, и поэтому может изменяться соответствующим приказом руководителя организации.

Система планирования состоит из трех этапов:

1) укрупненное планирование – тематический план на перспективу (заказ-наряд);

2) уточнение тематического плана, его детализация (координация и увязка работ с отдельными исполнителями);

3) оперативное планирование и управление (уточнение работ на календарный год и отрезки года).

От этапа планирования зависит выбор и использование нормативов, укрупненных или дифференцированных. Наиболее точными нормы должны быть на этапе оперативного планирования.

Нормативная база планирования работ по технической подготовки производства:

· выбор планово-учетных единиц по стадиям технической подготовки производства (комплект документации, макеты, деталь, техпроцессы и т.д.);

· нормативы количественных соотношений, которые позволяют установить объем работ на выполнение либо этапа, либо стадии работ, либо на конкретную работу;

· нормативы трудоемкости на стацию, этап или вид работы. Такие нормативы разработаны отраслевыми институтами и рекомендуются как типовые;

· нормативы длительности цикла на стацию, этап или вид работ по технической подготовке производства.

На основании научно-технических прогнозов и целевых программ развития определенного направления новой техники с учетом планов развития отрасли и предприятия разрабатываются календарные планы-графики подготовки и освоения новых видов продукции.

Для этих целей в настоящее время используются различные формы и методы календарного планирования и строятся матричные, линейные и сетевые графики. Матричные формы графиков представляют собой таблицу, где в строках левой части таблицы предусмотрены стадии, этапы, исполнители работ и планируемые результаты, а на пересечении строк и столбцов дают сроки исполнения этапа вида работ по конкретному объекту.

Более широко распространено использование линейных и сетевых графиков.

Линейное использование тогда, когда в разработке вопроса или проблемы участвует небольшое число исполнений и контролируется не много событий, а сетевые – при сложных системах с большим числом исполнителей и событий.

Линейный календарный график технической подготовки производства строиться обычно так, что стадии конструкторской подготовки производства выполняются последовательно, а технологической и плановой подготовки – параллельно. Это обусловлено тем, что каждая стадия конструкторской подготовки производства должна завершаться согласованием и утверждением ее заказчиком, и только после этого может быть качественно разработана последующая стадия.

Линейные графики технической подготовки производства имеют некоторые недостатки: трудности планирования по операциям; невозможность перестраивать график; нечетко регламентированные взаимосвязи выполнения работ отдельными органами и исполнителями; невозможность четкого анализа и прогнозирования дальнейшего хода работ. Эти недостатки привели к использованию сетевых графиков, которые имеют следующие преимущества:

· четкое регламентирование состава работ, последовательное их выполнение и взаимосвязь по исполнителям;

· наглядность взаимосвязи разных событий и работ и возможность быстрой переработки графика в связи с отклонением от запланированных строк;

· возможность учитывать динамику разработки и мнения разных специалистов;

· использование вероятностных нормативов для решений общей задачи.

2.

Организация освоения производства новой продукции

2.1 Условия задания

производство новый изделие трудоемкость

Предприятие планирует организовать производство нового изделия, используя собственные и заемные средства. Проведены исследования рынка, что позволило ориентироваться на определенную величину проектной цены изделия Цпр.и

и дать прогноз ожидаемого проектного объема продаж qnp

. Предполагается проводить определенную ценовую политику при производстве и реализации продукции, влияя тем самым на ожидаемый объем продаж в каждом году производства (установлены значения коэффициента эластичности спроса k3

, при этом ожидаемый объем продаж реагирует на изменение цены в интервале ±∆ от величины Ц пр.и

).

ПРИ ВЫПОЛНЕНИИ ЗАДАНИЯ НЕОБХОДИМО:

I

. Рассчитать

1. Продолжительность периода освоения производства нового изделия – tOCB

.

2. По каждому j-y году производства изделия:

а) максимально возможный годовой выпуск продукции Nmax

год.

j

;

б) среднюю трудоемкость единицы продукции Тср.

j

.

II

.

Используя

заданные значения kэ

, и ∆,

обосновать для каждого года производства плановую цену Цпл

и ожидаемый плановый объем продаж qпл.

j

. Для планируемого варианта освоения производства:

1) рассчитать по каждому j-y году производства:

а) среднегодовую себестоимость единицы продукции Scp

.

j

.

б) себестоимость годового объема продукции Sгод.

j

;

в) выручку от реализации продукции Wгод.

j

г) прибыль от производства и реализации продукции Ргод.

j

;

д) среднегодовую численность основных рабочих Ccp

.

j

;

е) фонд оплаты труда основных рабочих ФОТ.

j

.

2) обосновать тактику возврата заемных средств.

III

.

Дать оценку

экономической целесообразности освоения производства нового изделия. Предложить возможные направления использования получаемой в каждом году прибыли. Выполнить сводную таблицу основных показателей, отражающих планируемый вариант освоения производства нового изделия.

IV

. Использовать

графическое представление рассчитываемых показателей в виде диаграмм, графиков.

Данные, используемые для выполнения задания.

1.

Новоеизделие предполагается выпускать в течение 5 лет (tn

= 5 лет);

2. Проектная трудоемкость изготовления освоенного изделия Тосв

= 120 н-ч;

3. Среднемесячный выпуск установившегося производства (проектный выпуск) Nмес.осв

= 60 изд./мес.;

4. Капитальные затраты для обеспечения проектного выпуска (проектные капзатраты) Кпр

= 2 млн. руб.;

5. Интенсивность снижения трудоемкости в период освоения (показатель степени b) зависит от коэффициента готовности kr

и рассчитывается по формуле b = 0,6 – 0,5kr

;

6. Данные, используемые при укрупненном калькулировании себестоимости изготовления изделия:

– затраты на основные материалы и комплектующие М = 565 руб./шт.;

– средняя часовая ставка оплаты труда основных рабочих 1час

= 12 руб./ч;

– дополнительная зарплата основных рабочих α = 15%;

– единый социальный налог β = 35,6%;

– цеховые косвенные расходы kц

= 150%;

– общепроизводственные расходы kon

= 30%;

– внепроизводственные расходы kвп

= 5%.

Задаваемые по вариантам:

1. Собственные капитальные вложения предприятия к началу производства Кс=

1,2 млн. руб.;

2. Возможный банковский кредит на освоение производства изделия Кб

=0,4 млн. руб.;

3. Срок возврата кредита tк

p

=4,0 лет;

4. Процентная ставка за кредит руб. 5%/год;

5. Коэффициент ежегодного увеличения процентной ставки при превышении срока возврата кредита kу

=2,0;

6. Ожидаемое проектное количество продаж по годам производства изделия qnp

: 1 год – 300 шт./год, 2 год – 500 шт./год, 3 год – 950 шт./год, 4 год – 1200 шт./год, 5 год – 1000 шт./год.;

7. Трудоемкость изготовления первого изделия (начальная трудоемкость) Тн

=400 н-ч.;

8. Среднемесячный выпуск изделий за период освоения Nм

ec

=32 шт./мес;

9. Рост себестоимости изделия на каждый процент недоиспользованных мощностей kp

=0,2, %;

10. Коэффициент эластичности спроса kэ

=3,0%;

11. Интервал изменения цены ∆=36%.

12. Проектная цена изделия Цпр.и

=7,6 тыс. руб.

1. Определение начальных капитальных затрат:

Кн

= Кс

+ Кб

= 1,2+0,4 = 1,6 (млн. руб.)

Кс

– собственные капитальные вложения;

Кб

– возможный банковский кредит;

2. Определение коэффициента готовности основных средств:

Кг

= Кн

/Кпр

= 1,6/2,0 = 0,8

Кпр

– проектные капитальные затраты;

Значение коэффициента достаточно высокое, такое положение предприятия обеспечит очевидные выгоды за счет сокращения периода освоения, т.е. уже в начале периода освоение будет возможно выйти на уровень производственных затрат, близких к проектному.

3. Определение показателя степени b кривой освоения:

b = 0,6 – 0,5* Кг

= 0,6 – 0,5*0,8 = 0,2;

4. Определение порядкового номера изделия освоенного производства:

Nосв

=

Тн

– трудоемкость изготовления первого изделия;

Тосв

– проектная трудоемкость изготовления освоенного изделия;

Nосв

=  = 1372 (изд.) = 1372 (изд.)

5. Продолжительность периода освоения:

tосв

= Nосв

/ Nмес

= 1372/32 = 43 (мес.) = 3,5 (года)

Nм

ec

– среднемесячный выпуск изделий за период освоения;

6. Определение суммарной трудоемкости изделий, изготовленных за период освоения:

Тсумм

= (Тн

/ (1-b)) · (Nосв

1-

b

– 1) = (400 / 0,8) · (13720,8

– 1) = 161253 (н/час)

7. Построение графика освоения производства (рис. 1).

Определение отрезка ОЕ:

ОЕ = tосв

· (1 – Nмес

/ Nосв

) = 43 · (1 – 32 / 60) = 20 (мес.) = 1,7 (года)

По графику определяется значение Nмес

, Необходимое для расчета среднемесячного выпуска в каждом году периода освоения. В итоге устанавливается порядковый номер изделия по каждому из этих лет. Данные сводятся в таблицу:

| Год освоения |

Nмес

(шт./мес) |

Nмес.год

(шт./год) |

Порядковый № изделия |

| 1 |

20/2 = 10 |

10 · 12 = 120 |

120 |

1:120 |

| 2 |

(20+32)/2 = 26

(32+40)/2 = 36

|

26 · 8,4 = 218

36 · 3,6 = 130

|

348 |

121:468 |

| 3 |

(40+53)/2 = 46 |

46 · 12 = 552 |

552 |

469:1020 |

| 4 |

(53+60)/2=56

(60+60)/2 = 60

|

56 · 5,8 = 325

60 · 6,2 = 372

|

696 |

1021:1717 |

| 5 |

(60+60)/2 = 60 |

60· 12 = 720 |

720 |

1718:2437 |

8. Определение трудоемкости изделия по годам освоения:

1 год:

Тсум1

= Тн

/1- b · (Nосв

max

1-

b

– 1) = 400 / 0,8 · (1200,8

– 1) = 22500 (н-ч)

Тср1

= Тсум1

/ Nосв

= 22500 / 120 = 188 (н-ч)

2 год:

Тсум2

= Тн

/ 1-b · (Nосв

max

1-

b

) = 400 / 0,8 · (4680,8

- 1210,8

) = 45000 (н-ч)

Тср2

= Тсум2

/ Nосв

= 45000 / 348 = 129 (н-ч)

3 год:

Тсум3

= Тн

/ 1-b · Nосв

max

1-

b

= 400 / 0,8 · (10200,8

– 4690,8

) = 59000 (н-ч)

Тср3

= Тсум3

/ Nосв

= 59000 / 552 = 107 (н-ч)

4 год:

Тсум4

= Тн

/ 1-b · Nосв

max

1-

b

= 400 / 0,8 · (17170,8

– 10210,8

) = 65860 (н-ч)

Тср4

= Тсум4

/ Nосв

= 65850 / 697 = 94 (н-ч)

5 год:

Тсум4

= Тн

/ 1-b · Nосв

max

1-

b

= 400 / 0,8 · (24370,8

– 17180,8

) = 62500 (н-ч)

Тср4

= Тсум4

/ Nосв

= 62500 / 720 = 87 (н-ч)

∑Тсум

=254850 (н-ч)

9. Определение ошибки в расчетах суммарного количества изделий, планируемого к изготовлению за период освоения (∂1

) и суммарной трудоемкости этих изделий (∂2

):

∂1

= │((Nосв

– ∑Nmax

год

) / Nосв

) │ · 100%

∂1

= │ ((1372–2437) / 1372) │ · 100% = 77,6%

∂2

=│ ((Тсум

– ∑Тсум

) / Тсумм

) │ · 100%

∂2

= │ ((161253 – 254850) / 161253) │ · 100% = 58%

10. Сопоставление максимально возможного выпуска продукции Nmax

год

и проектных объемов продаж (рис. 2). Формирование плана производства и реализации продукции по годам:

| Год производства |

1 |

2 |

3 |

4 |

5 |

| Nmax

год

|

120 |

348 |

552 |

697 |

720 |

| qпродаж

|

300 |

500 |

950 |

1200 |

1000 |

Рис. 2. Сопоставление максимально возможного выпуска продукции Nmax

год

и проектных объемов продаж по годам производства

1-й год:

Спрос благоприятен, в два раза превышает предложение. Можно предусмотреть повышение цены на 36% (предельное значение по варианту задания), при этом возможный объем продаж уменьшиться на 60%

qпродаж

= = 120 изд; = 120 изд;

В итоге

Nпл. год1

= 120 изд.;

qпр.1

= 120 изд.;

Цпл.1

= 7,6 · 1,36 = 10,34 тыс. руб.

2-й год:

Спрос благоприятен. Можно повысить цену, обеспечив равновесие спроса и предложения. Допустимое снижение объема продаж до уровня 350 изделий, т.е.  · 100% = 30%. · 100% = 30%.

Это произойдет при повышении цены на  = 15% = 15%

В итоге

Nпл. год1

= 348 изд.;

qпр.1

= 348 изд.;

Цпл.1

= 7,6 · 1,15 = 8,74 тыс. руб.

3-й год:

Спрос благоприятен. Допустимое (равновесное) уменьшение объема продаж до 552 изделий, т.е. на 398 шт. (950–552), или на  · 100% = 40%. Цена повыситься на · 100% = 40%. Цена повыситься на  = 20%. = 20%.

В итоге

Nпл. год1

= 552 изд.;

qпр.1

= 552 изд.;

Цпл.1

= 7,6 · 1,2 = 9,12 тыс. руб.

4-й год:

Спрос благоприятен. Допустимое (равновесное) уменьшение объема продаж до 697 изделий, т.е. на 505 шт., · 100% = 40%, · 100% = 40%,

Цена повыситься на  = 20%. = 20%.

В итоге

Nпл. год1

= 697 изд.;

qпр.1

= 697 изд.;

Цпл.1

= 7,6 ·1,2 = 9,12 тыс. руб.

5-й год:

Спрос благоприятен. Допустимое (равновесное) уменьшение объема продаж до 720 изделий, т.е. на 280 шт., · 100% = 28%, · 100% = 28%,

Цена повыситься на  = 14%. = 14%.

В итоге

Nпл. год1

= 720 изд.;

qпр.1

= 720 изд.;

Цпл.1

= 7,6 ·1,14 = 8,66 тыс. руб.

Планируемая программа производства и реализации продукции по годам

| Год производства |

Планируемый выпуск продукции Nпл. год

, шт./год |

Планируемый объем продаж qпр.

, изд./год |

Плановая цена Цпл.

, тыс. руб. |

| 1 |

120 |

120 |

10,34 |

| 2 |

348 |

348 |

8,74 |

| 3 |

552 |

552 |

9,12 |

| 4 |

697 |

697 |

9,12 |

| 5 |

720 |

720 |

8,66 |

11. Себестоимость единицы продукции, себестоимость годового выпуска, выручка от реализации, прибыль по годам производства.

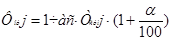

Себестоимость единицы продукции в какой-либо отрезок времени периода освоения:

М

– затраты на основные материалы и комплектующие, руб./изд;

Lj

– затраты по основной зарплате основных рабочих, руб./изд;

кц

, коп

, квн

– соответственно цеховые, общепроизводственные и внепроизводственные расходы, %;

α –

дополнительная зарплата основных рабочих, %;

β

– единый социальный налог, %.

Величина Lj

, рассчитывается по формуле:

, ,

где 1 час – средняя часовая тарифная ставка оплаты труда основных рабочих, руб./час.

Затраты предприятия на изготовление изделий в j-м году:

Sгод

j

= Sср.

j

* Nгод

j

Nгод

j

– планируемый годовой объем производства в j-м году, шт./год;

Выручка от реализации продукции:

Wгод

j

= Цпл

j

· qпл

j

Цпл

j

– отпускная цена изделия, руб./изд;

qпл

j

– ожидаемый объем продаж, изд/год;

Прибыль предприятия от производства и реализации продукции в j-м году:

Ргод

j

= Wгод

j

– Sгод

j

Требуемая среднегодовая численность основных рабочих в j-м году:

, где , где

Fд

– действительный годовой фонд рабочего времени одного рабочего, ч;

Fд

= 1935 ч

кв

– средний коэффициент выполнения норм;

кв

= 1

Общий фонд оплаты труда основных рабочих в j-м году:

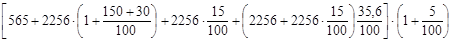

1-й год:

Lj

= 188 · 12 = 2256

Sср1

=  = 8551 руб. = 8,6 тыс. руб. = 8551 руб. = 8,6 тыс. руб.

Sгод1

= 8,6 *120 = 1032 тыс. руб.

Wгод1

= 10,34 * 120 = 1240 тыс. руб.

Ргод1

= 1240–1032 = 208 тыс. руб.

2-й год:

L2

= 129 · 12 = 1548

Sср2

=  = 6053,6 руб. = 6,05 тыс. руб. = 6053,6 руб. = 6,05 тыс. руб.

Sгод2

= 6,05 *348 = 2105,4 тыс. руб.

Wгод2

= 8,74* 348 = 3041 тыс. руб.

Ргод2

= 3041 – 2105,4 = 935,6 тыс. руб.

3-й год:

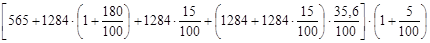

L3

= 107 * 12 = 1284

Sср3

=  = 6676,53 руб. = 6,7 тыс. руб. = 6676,53 руб. = 6,7 тыс. руб.

Sгод3

= 6,7 * 552 = 3698,40 тыс. руб.

Wгод3

= 9,12 * 552 = 5034,24 тыс. руб.

Ргод3

= 5034,24 – 3698,40= 1335,84 тыс. руб.

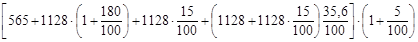

4-й год:

L4

= 94 · 12 = 1128

Sср4

=  = 4572,12 руб. = 4,5 тыс. руб. = 4572,12 руб. = 4,5 тыс. руб.

Sгод4

= 4,5 * 697 = 3136,5 тыс. руб.

Wгод4

= 9,12 * 697 = 6356,64 тыс. руб.

Ргод4

= 6356,64 – 3136,5 = 3220,14 тыс. руб.

5-й год:

L5

= 87 · 12 = 1044

Sср5

=  = 4275,8 руб. = 4,3 тыс. руб. = 4275,8 руб. = 4,3 тыс. руб.

Sгод5

= 4,3 * 720 = 3096 тыс. руб.

Wгод5

= 8,66 * 720 = 6235,2 тыс. руб.

Ргод5

= 6235,2 – 3096 = 3139,2 тыс. руб.

12. Тактика возврата заемных средств.

Банковский кредит 400 тыс. руб., проценты за кредит - 5%, могут быть выплачены по результатам первых двух лет.

| Кредит +% по кредиту |

год |

кредит |

% по кредиту |

Кредит +% по кредиту |

прибыль |

| 400 + 1,5% =600 тыс. руб. |

1 |

100 |

50 |

150 |

208 |

| 2 |

100 |

50 |

150 |

935,6 |

| 3 |

100 |

50 |

150 |

1335,84 |

| 4 |

100 |

50 |

150 |

3220,14 |

| итого |

400 |

200 |

600 |

3139,2 |

13. Среднегодовая численность основных рабочих по годам производства.

| Год производства |

Тст.

н-ч |

Nпл.год

шт./год |

Тпл.сум.

н-ч/год (2*3) |

Сср

|

| 1 |

2 |

3 |

4 |

5 |

| 1 |

188 |

120 |

22560 |

12 |

| 2 |

129 |

348 |

44892 |

23 |

| 3 |

107 |

552 |

59064 |

30 |

| 4 |

94 |

697 |

65518 |

38 |

| 5 |

87 |

720 |

62640 |

36 |

, где , где

Fg = 1740,

Кв

= 1

14. Фонд оплаты труда основных рабочих.

α –

дополнительная зарплата основных рабочих, %;

α = 15%;

=311328 руб. =311 тыс. руб. =311328 руб. =311 тыс. руб.

| Год производства |

Тпл.сум.

н-ч/год |

Тарифный Фот

,тыс. руб./год |

Общий Фот

,тыс. руб./год |

| 1 |

22560 |

270,7 |

311 |

| 2 |

44895 |

538,7 |

620 |

| 3 |

59064 |

708,8 |

815 |

| 4 |

65518 |

7862 |

7979,9 |

| 5 |

62640 |

7516,8 |

8644,3 |

Выводы

| Показатели |

1 год |

2 год |

3 год |

4 год |

5 год |

| Nmax

год

j

|

120 |

348 |

552 |

697 |

720 |

| Тср

j

|

188 |

129 |

107 |

94 |

87 |

| Sср

j

|

8,6 |

6,05 |

6,7 |

4,5 |

4,3 |

| Sгод

j

|

1032 |

2105,4 |

3698,4 |

3136,5 |

3096 |

| Wгод

j

|

1240 |

3041 |

5034,24 |

6356,64 |

6235,2 |

| Ргод

j

|

208 |

935,6 |

1335,84 |

3220,14 |

3139,2 |

| С

ср

j

|

12 |

23 |

30 |

38 |

36 |

|

311 |

620 |

815 |

7979,9 |

8644,3 |

Самые низкие затраты предприятия на изготовление изделий (себестоимость) на 1-м году (1032 тыс. руб.). Самые высокие затраты предприятия на изготовление изделий (себестоимость) в 4-м году (3967 тыс. руб.).

Самая низкая выручка от реализации продукции приходиться на 1-й (1240 тыс. руб.) год. Самая высокая выручка от реализации продукции приходиться на 4-й год (6356,64 тыс. руб.), самая высокая прибыль предприятия от производства и реализации продукции в 4-м году (3220,14 тыс. руб.). Самая низкая прибыль предприятия от производства и реализации продукции приходиться на 1-й год (208 тыс. руб.). Самая маленькая требуемая среднегодовая численность основных рабочих в 1-м году (12 ч.), самая большая требуемая среднегодовая численность основных рабочих приходиться на 4-й год (38 ч.).

Самый низкий общий фонд оплаты труда основных рабочих в 1-м году (311 тыс. руб.). Самый высокий общий фонд оплаты труда основных рабочих в 5 – году (8644,3 тыс. руб.).

Характерной чертой периода освоения производства наблюдается динамика технико-экономических показателей производства, прежде всего трудовых, материальных и стоимостных затрат на изготовление изделий.

Имеет место превышение трудоемкости и себестоимости изделий начального периода по сравнению с конечным.

Банковский кредит 400 тыс. руб., проценты за кредит -5%, (400x0,5=200 тыс. руб.) могут быть выплачены по результатам первых двух лет. (договор с банком на погашение кредита в течение 2 года).

Данный вариант освоения производства нового изделия следует считать экономически целесообразным.

Прибыль первых 2 лет будет направлена на погашение кредита и % по нему. В дальнейшем прибыль может быть направлена на повышение материально-технического оснащения предприятия, разработку и ввод инноваций.

1. Фатхутдинов Р.А. Организация производства. Учебник. М.: ИНФРА-М, 2000.

2. Организация производства на предприятии. Учебник для технических и экономических специальностей. Под редакцией О.Г. Туровца и Б.Ю. Сербиновского. Изд-во ЦЕНТР-МАРТ, 2002.

3. Организация и планирование машиностроительного производства. Учебник. Под редакцией Ю.В. Скворцова, Л.А. Некрасова. М.: «Высшая школа», 2003.

4. Г.А. Котекин, Л.М. Синица. Организация производства. Учебное пособие. Минск: И.П. «Экоперспектива», 1998.

5. Л.А. Глаголева Практикум по курсу организация, планирование и управление предприятием машиностроительной промышленности. Учебное пособие. М.: Высшая школа, 1981.

|