РІЗАННЯ ЛЕЗОВИМ ІНСТРУМЕНТОМ ІЗ НАДТВЕРДИХ НІТРИДІВ БОРУ

Вступ

Останнім часом широкого застосування набули інструменти, оснащені синтетичними надтвердими матеріалами. Основою для їх синтезу є нітрид бору. Найбільш поширені: Ельбор-Р (композит 01), Гексаніт-Р (композит 10), Белбор (композт 02), композит 09 (ПТНБ). .Вони дещо поступаються алмазу за твердістю, однак характеризуються високою термостійкістю, (до 1500° С), високим опором термічним ударам та циклічним навантаженням, а також слабкою хімічною взаємодією з залізом.

Найбільш ефективне застосування лезового інструмента з нітриду бору при обробці загартованих сталей, чавунів різноманітної твердості, наплавлених матеріалів, важкооброблюваних високолегованих сталей та сплавів.

Процес різання лезовим інструментом на основі надтвердих модифікацій нітриду бору істотно відрізняється від процесу різання алмазним інструментом, що визначається його особливими фізико-механічними властивостями.

1. Контактні процеси

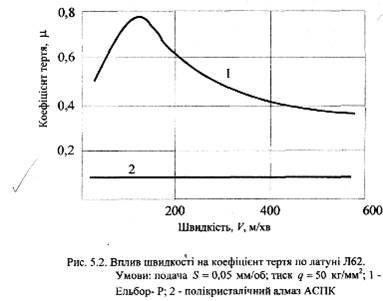

Основною відмінністю контактних процесів при взаємодії алмазного та нітридборного інструментів з оброблюваним матеріалом є характер тертя. Якщо тертя алмазу по більшості оброблюваних матеріалів підпорядковується законам зовнішнього тертя, то для нітридборного інструмента - законам внутрішнього тертя, тому що на його поверхні утворюється плівка оброблюваного металу, яка міцно утримується.

Ріст швидкості сильно зменшує розмір коефіцієнта тертя нітриду бору з металами, тому що з ростом швидкості підвищується температура на поверхні тертя, зменшується адгезійна взаємодія, знижується міцність зв'язку метал-метал. (температура в контакті може досягати 1000 °С)

Так, при терті алмазу з латунню (зовнішнє тертя) вплив швидкості практично відсутній, у той час як при терті нітриду бору з латунню (внутрішнє тертя) швидкість впливає на коефіцієнт тертя (рис. 1).

Рис. 1.

2. Особливості стружкоутворення

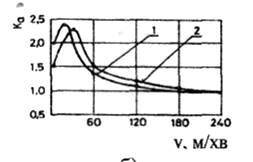

Для обробки нітридборними матеріалами характерний менший ступінь деформації зрізуваного шару. Вплив швидкості різання на рис. 2.

Рис. 2.

Є три характерних діапазони впливу швидкості різання на усадку стружки: до межі першого і другого діапазонів (v12) коефіцієнт стовщення стружки росте, до межі другого і третього (v23) із зростанням швидкості - круто падає, а в третьому діапазоні, при великих швидкостях різання - убуває монотонно. Його падіння при v>vІ2 пояснюється зміною коефіцієнта тертя між стружкою і передньою поверхнею із зростанням температури.

Значну роль у зміні коефіцієнта стовщення стружки відіграє налипання. Так, із зростанням швидкості різання до v23 збільшується до максимальних значень дійсний передній кут інструмента, ступінь деформації зрізуваного шару зменшується, коефіцієнт стовщення стружки досягає мінімуму. При v> v23 налипання зникає і швидкість різання впливає на коефіцієнт стовщення стружки через тепловий чинник.

3. Сили різання

Рис. 3.

Різання загартованих сталей лезовим інструментом із нітриду бору супроводжується більш низьким рівнем сил різання порівняно з обробкою традиційним інструментом. Як правило, через малі товщини зрізу важливу рольвідіграють сили на задній поверхні інструмента, їх розмір може перевищувати сили на передній поверхні, які визначають стружкоутворення. На рис. 3 наведені залежності складових сили різання від швидкості при точінні загартованих сталей різцями з нітриду бору. Всі три складові сили Рх, Ру, Рzзмінюються за одним законом. Із збільшенням швидкості різання вони швидко ростуть, сягаючи максимуму, і далі знижуються, спочатку більш інтенсивно. Із зростанням швидкості різання інтенсивність зменшення сил різання знижується. Це пояснюється контактними процесами в зоні різання. У районі низьких значень зростання швидкості збільшує температуру різання і, отже, адгезійну взаємодію оброблюваного матеріалу з інструментом. При цьому коефіцієнт тертя в контакті росте, росте і сила різання. Подальше зростанняшвидкості різання продовжує збільшувати температуру в контакті інструмент - оброблюваний матеріал до значень, при яких падає міцність адгезійних зв'язків через пом'якшення металу. Коефіцієнт тертя при цьому знижується і, отже, знижуються сили різання. Таким чином, зниження сил викликається розігрівом зони різання до 1000-1100° С. При цьому радіальна складова Ру_ практично завжди більше головної складової – тангенціальної Рz, тобто традиційне співвідношення між складовими сили різання порушується. Це пояснюється великими силами, що діють з боку задньої поверхні.

Спостерігається великий вплив зносу інструмента, Із збільшенням якого сили різання ростуть, особливо радіальна складова Ру. Її переважання над іншими складовими збільшується. Це відбувається тому, що інструмент із нітриду бору зношується в основному по задній поверхні, що збільшує сили з боку задньої поверхні.

4. Теплові явища

Вивчення теплових явищ при різанні загартованих сталей різцями з нітриду бору представляє певні складнощі, пов'язані з неможливістю використовувати метод природної термопари через низьку електропровідність інструмента. Використовуючи метод штучної термопари з іншими методами, наприклад, методом термоіндикаторів, можна достатньо вірогідно визначити температурне поле в інструменті, деталі, стружці (рис. 5.7).

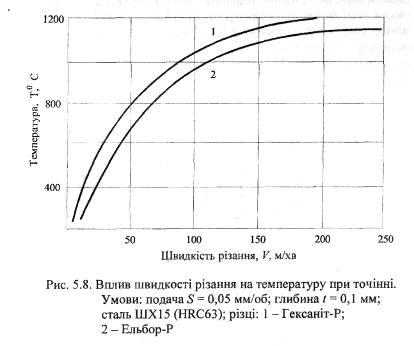

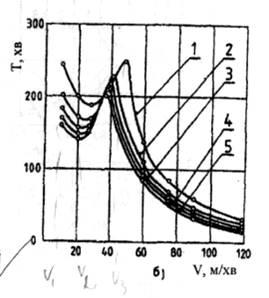

Як показують дослідження, температура в зоні різання досягає 1000-1100 ° що значно вище, ніж при традиційній лезовій обробці. На рис. 4 наведені залежності температури різання від швидкості.

З підвищенням швидкості внаслідок збільшення роботи різання і кількості тепла, що виділяється, росте температура, але її зростання відстає від росту швидкості різання. Це відставання посилюється в зоні високих швидкостей. На кривій можна виділити три характерні інтервали.

Рис. 4

У першому - при низьких швидкостях різання утворюється стружка сколювання, довжина контакту якої з передньою поверхнею невелика. Але на задній поверхні із зростанням коефіцієнта тертя температура інтенсивно збільшується. В другому діапазоні швидкостей різання оброблюваний матеріал розм'якшується, коефіцієнт тертя знижується, інтенсивність зростання температури зменшується. При великих швидкостях різання утворюється зливна стружка, інтенсивність зростання температури незначна, що пояснюється зменшенням коефіцієнта тертя, сили різання, зниженням пластичної деформації стружки і різкого збільшення тепловідведення в навколишнє середовище.

5. Зносостійкість інструмента

Інтенсивність зносу різців із ПНТМ визначається, насамперед, швидкістю різання: при малих швидкостях унаслідок динамічної нестійкості процесу різання інтенсивно зношується задня поверхня; при оптимальних швидкостях різання знос знижується, тому що наявність загальмованого прошарку на передній поверхні зменшує його; при високих швидкостях різання інтенсивність зносу різко зростає, тому що на різці відсутній захисний прошарок металу, що визначає характер контактної взаємодії різця з заготовкою, а високі температури викликають фазові перетворення і зниження міцнісних характеристик ПНТМ.

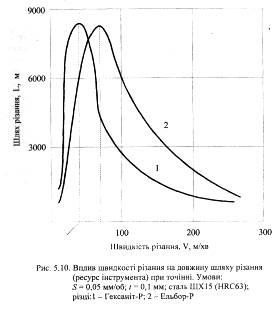

Як критерій відносної стійкості різців із нітриду бору була обрана довжина шляху різання 1, що дорівнює І - ТV; де Т- стійкість інструмента в хв, V— швидкість різання, м/хв.

Характерна горбоподібна залежність наведена на рис. 5.

Оптимальні швидкості різання знаходяться в порівняно вузькому діапазоні значень. При низьких швидкостях температура в зоні різання відносно невисока, а рівень коефіцієнта тертя й усадки стружки значно більший. Сили різання великі та нестабільні, тому що мають місце коливання через динамічну неврівноваженість процесу. Все це робить процес при низьких швидкостях різання нестабільним.Спостерігається інтенсивний абразивний знос інструмента з боку задніх поверхонь. Частки надтвердого матеріалу, що викришились із ріжучої кромки, заклинюються між задньою поверхнею інструмента й обробленою поверхнею деталі та проорюють борозни на поверхні інструмента. Опаданню же ріжучої кромки сприяє нерівномірність процесу при низьких швидкостях різання. Із зростанням швидкості, а значить, і температури процес різання стабілізується. Знижується коефіцієнт тертя, усадка стружки і сили різання. Стружка сколювання переходить у зливну, більш стійку. При цьому коливання сил, мікровібрації різко знижуються. Температура в зоні різання сприяє розм'якшенню прошарків металу. На поверхні інструмента утворюється тонкий прошарок оброблюваного металу - налипання, загальмований прошарок, що міцно утримується на різці, оберігаючи його від інтенсивного зносу. Цей загальмований прошарок, що може бути розглянутий і як мікронаріст, відіграє роль захисного покриття і свідчить про «пристосовуваність» різального інструмента до умов різання для самозбереження. У цьому діапазоні швидкостей різання знос так само відбувається по задній поверхні, проте тут він мінімальний. Діапазон оптимальних швидкостей різання вузький, і тому вихід за його межі веде до різкої втрати працездатності інструмента, а, значить, до його компрометації, що іноді і буває на практиці застосування цього інструмента.

Подальше підвищення швидкості викликає зростання температури різання до значень, при яких вироджується загальмований прошарок, відкриваючи передню поверхню потоку дуже гарячої стружки, що призводить до інтенсифікації процесу зносу. Цьому сприяє і те, що при таких швидкостях різання починається знос передньої поверхні, який опускає ріжучу кромку нижче рівня передньої поверхні й утворює «сходинку».

Таким чином, оптимальна працездатність інструмента із нітриду бору при точінні загартованих сталей реалізується в порівняно вузькому діапазоні швидкостей різання і, отже, температур.

Рис. 5

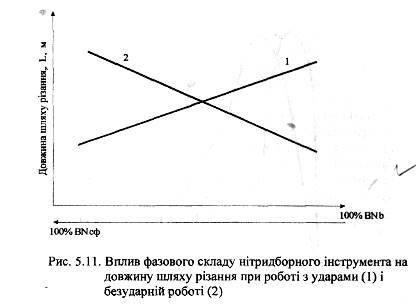

Значно впливають на зносостійкість різців із нітриду бору фазово-структурні особливості інструмента. При точінні загартованої сталі різцями з нітриду бору на основі сфалериту (сульфід цинка ZnS) - Ельбор-Р - оптимум у залежності довжини шляху різання від швидкості зрушений убік великих її значень. А оптимум для різців на основі вюрцита - Гексаніт-Р зрушений убік менших швидкостей різання (рис. 5). Це пояснюється розходженням у фізико-механічних властивостях Ельбору-Р і Гексаніту-Р, і, в першу чергу, різною термостійкістю, теплопровідністю, різними міцнісними показниками.

Звідси може бути зроблений висновок щодо переваг Ельбору-Р перед Гексанітом-Р. Проте така перевага має місце тільки у випадку спокійного, безударного різання, що зустрічається в реальному виробництві рідко. При роботі ж з ударами, вібраціями, нерівномірними припусками тощо, переваги завжди в інструмента на вюрцитній основі типу Гексаніт-Р.

Рис. 6

На рис. 6 показаний вплив відсоткового вмісту сфалериту і вюрциту в різцях із нітриду бору на довжину шляху різання при точінні загартованої сталі з ударами і без ударів. Збільшення утримання вюрциту ВNв підвищує стійкість інструмента при роботі з ударами. Стійкість різців в умовах спокійного різання при цьому падає. Збільшення ж сфалериту ВNсф підвищує стійкість інструмента при роботі без ударів. Таким чином, змінюючи фазовий склад, можна забезпечувати необхідні характеристики різальному інструменту в залежності від умовобробки.

Як критерій затуплення різців із нітриду бору варто приймати знос по задній поверхні не більше 0,4 мм.

Зв'язок між швидкістю різання та стійкістю при обробці загартованих сталей інструментами з ПНТМ має вигляд як показано на рис. 7.

Рис. 7

Криву можна розділити на три характерних діапазони. У першому - із збільшенням швидкості різання до v12 стійкість різців падає, сягаючи мінімуму, потім із подальшим збільшенням швидкості вона зростає (другий діапазон) і при оптимальній швидкості доходить до максимуму, після чого падає.

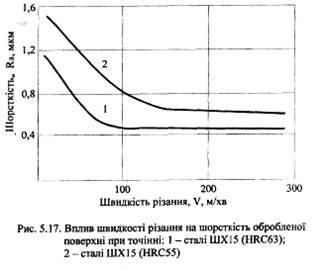

6. Якість поверхні

Завдяки високій якості процес лезової обробки нітридоборним інструментом є конкурентоспроможним абразивній обробці. На формування мікронерівностей обробленої поверхні найбільше впливають режими різання і знос інструмента, а також твердістьоброблюваного металу. На рис. 8 показаний вплив швидкості різання на шорсткість обробленої поверхні при точінні загартованих сталей різної твердості.

Рис. 8

Із зростанням швидкості різання шорсткість поверхні зменшується: в області малих швидкостей різання (дооптимальних) - інтенсивно, а в області оптимальних і вище оптимальних - незначно. Такий вплив швидкості різання на шорсткість пояснюється тим, що при малих швидкостях процес різання, як відзначалося раніше, нестабільний - динамічно нестійкий, тому що температура в зоні різання ще невисока. Звідси великі сили, велика усадка і несприятливі умови стружкоутворення. Із зростанням швидкості процес різання стабілізується і шорсткість зменшується. При обробці сталей НR.С 63-65 на верстатах підвищеної точності досягається шорсткість Rа =0,35 мкм, а на верстатах звичайної точності -Rа = 0,4-0.5 мкм. Збільшення шорсткості зі зменшенням твердості оброблюваного матеріалу можна пояснити застійними явищами (наростом) на передній поверхні інструмента, що інтенсифікуються зі зниженням твердості.

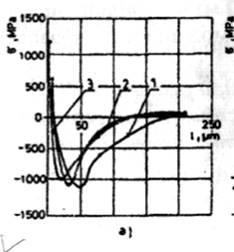

При лезовій обробці загартованих сталей різцями з ПНТМу поверхневому прошарку формуються стискуючі залишкові напруги, що підвищують зносостійкість деталей машин.

Рис. 9

Величина і знак залишкових напружень залежать від швидкості різання, подачі, геометрії різця та інших умов, вплив яких виявляється в зміні ролі силового і температурного факторів. (рис. 9) Збільшення швидкості різання призводить до зниження стискуючих залишкових напружень, тому що воносупроводжується підвищенням температури в поверхневому прошарку.

Збільшення подачі призводить до підвищення стискуючих напружень, одночасно збільшується глибина їхнього залягання. Це знаходиться у повній відповідності до того факту, що зі збільшенням подачі зростають сили різання, відповідальні за виникнення стискуючих залишкових напружень.

Вивчення особливостей формування шорсткості обробленої поверхні при лезовій обробці інструментами із нітриду бору показало, що форма нерівностей відрізняється від нерівностей, отриманих традиційним інструментом. Це позначається на такому показнику, як відносна опорна довжина профілю tр, що істотно більше при нітридборній обробці. Зміна форми нерівностей пояснюється великою їхньою деформацією в процесі різання, викликаної температурним та силовим факторами. Як зазначалося вище, питомі навантаження, що діють із боку задньої поверхні різця на оброблену поверхню, досягають 200 кг/мм2. При таких питомих навантаженнях в умовах сильного нагрівання форма нерівностей змінюється. Профіль нерівностей стає опуклим, що і призводить до зростання відносної опорної довжини профілю.

Таким чином, несуча спроможність поверхні при обробці різцями з нітриду бору збільшується, підвищуючи працездатність деталей машин.

Мікротвердість обробленої поверхні, як правило, збільшується.

Аналіз параметрів якості поверхневого прошарку і шорсткості поверхні, обробленої розточуванням, дозволив зробити висновок про можливість, а у ряді випадків доцільность заміни операції внутрішнього шліфування розточуванням отворів у загартованих сталях різцями з Ельбору-Р і Гексаніту-Р.

алмазний нітридборний інструмент різання

7. Різання при періодичних навантаженнях

Періодичними прийнято називати поверхні, профіль яких складається з періодично повторюваних однакових ділянок. Властивості періодичності особливо чітко виявляються в полігонних (багатогранних) поверхнях.

Деталі з такими поверхнями широко застосовуються в машинобудуванні. Розроблено ефективні технології обробки полігонних деталей та універсальні токарські і шліфувальні верстати, на яких з однієї установки можна обробляти круглі і полігонні, зовнішні і внутрішні поверхні.

Кінематичні та геометричні умови різання при розточуванні на різних ділянках полігонного профілю істотно різняться. Це одна з важливих особливостей розточування полігонних отворів. Отримані епюри розподілу кінематичних кутів і швидкості різання по полігонному профілю (рис. 10) дозволяють обґрунтовано призначати раціональні передній та задній статичні кути й аргументовано пояснювати різноманітні сторони процесу різання.

Доведено, що ефективна обробка полігонних отворів загартованих сталей може здійснюватися тільки різанням інструментом на основі надтвердого нітриду бору.

Встановлено, що в залежності від кута повороту полігонної поверхні значно змінюються кінематичні кути і швидкість різання, внаслідок чого відбувається зміна рівнодіючої сили різання (за розміром і напрямком) і шорсткість обробленої поверхні.

Великим циклічним навантаженням, що виявляються при обробці полігонних поверхонь, краще протистоять різці з Гексаніту-Р, який забезпечує високу стійкість і найвищу працездатність.

8. Застосування інструмента з надтвердих нітридів бору

Дослідження і практика застосування інструмента з надтвердих нітридів бору показують, що технологічні процеси, що базуються на його використанні, дозволяють:

• знизити шорсткість обробленої поверхні до Rа = 0,08 мкм і досягти точності обробки 5-6 квалітету;

• виключити структурні зміни в поверхневому прошарку оброблюваних матеріалів;

• змінити традиційний технологічний процес виготовлення деталей із загартованих сталей (побудувати його за схемою: прецизійні заготівельні операції - термообробка - фінішна обробка);

• підвищити продуктивність обробки в 2,5 разів порівняно із шліфуванням;

• замінити тверді сплави, що містять вольфрам, на операціях чистового та напівчистового точіння.

Особливості застосування:

• перспективним варто вважати застосування інструмента з нітриду бору при лезовій обробці чавунів, причому, і сирих, і важкооброблюваних – загартованих, проте, настільки високі різальні властивості нітриду бору при обробці чавунів потребують високої швидкості різання, в іншому випадку він не тільки недовикористовується, але й може при низьких швидкостях різання поступатися твердосплавному інструменту.

• обробка наплавлених поверхонь. Обсяги застосування таких деталей зростають безупинно, а обробка традиційними методами не завжди задовольняє вимогам.

- обробка незагартованих - сирих сталей. однією з основних причин неможливості обробляти незагартовані сталі є високий знос різального інструмента, обумовлений інтенсивним наростоутворенням у дуже широкому діапазоні швидкостей різання. Це пояснюється достатньо високою теплопровідністю інструмента з нітриду бору, при якій температура на поверхні різця не досягає значень, достатніх для виродження наросту.

- обробки кольорових металів та сплавів та, у першу чергу, важкооброблюваних алюмінієвих і мідних: нітридборний інструмент поступається алмазному майже за всіма показниками: силам різання, деформації зрізуваного шару, коефіцієнту тертя, зносостійкості. Проте працездатність нітридборного інструмента істотно вище, ніж твердосплавного, що дозволяє його використання при відсутності алмазного інструмента.

В даний час лезові інструменти з надтвердих нітридів бору найбільш ефективно застосовуються для виконання таких операцій:

• розточування (особливо координатне) отворів діаметром 6...30 мм у деталях із загартованої сталі та чавуну (типу плит, шаблонів, кондукторів, чопів, калібрів-кілець тощо);

• розточування отворів з одночасним підрізанням торців у деталях із загартованих сталей, чавунів і твердих сплавів (у прес-формах, роликах, довбачах тощо);

• точіння багатоступінчастих деталей (типу шпинделів) з одночасною підрізкою торця і зняттям фасок;

• обробка деталей з високоміцних сталей, що працюють у важких умовах при значних знакозмінних навантаженнях;

• попередня обробка деталей із загартованих сталей і твердих сплавів, коли потрібно зняти значний припуск;

• прецизійна обробка (точіння, розточування, підрізання торців) деталей з чавуну різноманітної твердості;

• чистове і тонке фрезерування площин деталей із загартованих сталей і чавунів на фрезерних та розточних верстатах (особливо складних багатоступінчастих деталей на верстатах з ЧПУ);

• фрезерування деталей із загартованих сталей і чавуну значної довжини;

• фрезерування площин комбінованих деталей, зібраних з елементів високої твердості;

• обробка деталей із загартованої сталі та чавуну на токарських, розточних і фрезерних верстатах з ЧПУ;

• напівчистове і чистове зубофрезерування загартованих зубцюватих коліс замість зубошліфування тощо.

|