Содержание:

Введение

Описание и принцип действия. Рукавные фильтры ФРСО компании «Ранком-Энерго»

Модельный ряд и габаритные чертежи

Регенерация рукавных фильтров.

Классификация рукавных фильтров по способу регенерации фильтровального материала

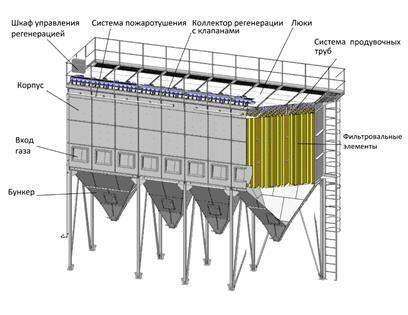

Общий вид рукавного фильтра

Схемы рукавного фильтра

Заключение

Список использованной литературы

Введение

Рукавные фильтры — широко распространенные и эффективные аппараты пылеулавливания. Их применяют для отделения пыли от газов и воздуха (в том числе аспирационного) в различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, в текстильной, пищевой промышленности и т, д.

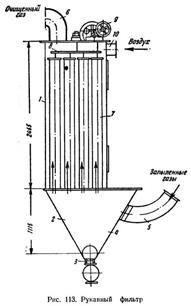

Рукавные фильтры представляют собой аппараты с корпусами прямоугольной или круглой формы. Внутри корпусов подвешены рукава диаметром от 100 до 300 мм, высотой от 0,5 до 10м. Фильтрация воздуха или газа осуществляется пропусканием запыленной среды через ткань рукава. Допустимая запыленность газа в технических характеристиках приведена при нормальных условиях. В рукавных фильтрах разной конструкции газ может перемещаться в направлении изнутри рукава наружу или наоборот. После того как на фильтрующей поверхности накопится слой пыли, гидравлическое сопротивление которого составляет предельно допустимую величину, производят регенерацию рукавов.

Описание и принцип действия. Рукавные фильтры ФРСО компании «Ранком-Энерго»

Назначение изделия

Рукавные фильтры (далее фильтры) типа ФРСО, разработанные и изготавливаемые нашей компанией предназначены для сухой очистки не взрывоопасных пылегазовоздушных выбросов промышленных предприятий. Фильтр может работать как под давлением, так и под разряжением. Соответственно фильтр может, устанавливается как на напоре, так и на всасе вентилятора (дымососа).

Преимущества ФРСО

· Корпус фильтра имеет модульную быстрособираемую конструкцию на болтовых соединениях не требующую специальных монтажных приспособлений и квалификации монтажников. Вес одного монтажного элемента не превышает 100кг, что позволяет в труднодоступных местах или стесненных условиях, произвести монтаж не используя ГПМ.

· Уменьшенная металлоемкость фильтра по сравнению с аналогами, что значительно снижает нагрузку на фундаменты.

· Общая компоновка фильтра. Фильтр имеет две стадии фильтрации; 1ст.- осадительная камера, 2-ст. фильтрующие рукава;

· Рукавный фильтр имеет рукава круглого сечения, расположенные на определенном расстоянии друг от друга, что создает преимущественно слабый поток газа в межрукавном пространстве по сравнению с плоскими рукавами. Это снижает возможность возврата пыли на поверхность материала при регенерации, и, как следствие, происходит улучшение эффекта регенерации.

· Осадительная камера оборудована устройством распределения потока и искрогашения.

· При необходимости в осадительной камере или перед фильтром может быть установлено устройство для улавливания смолообразных частиц и других вязких консистенций.

· Выход очищенного воздуха из камер «чистого» газа может быть выполнен как со стороны входа "грязного" газа, так и с противоположной стороны или с обеих сторон.

· Расчетное рабочее разряжение/давление внутри фильтра составляет 6500Па;

· Контроллер оборудован системой контроля и регулирования дифференциального перепада давления, задатчиком параметров времени импульса и времени между импульсами, контролирует состояние работы клапанов и др. возможности. Нормально функционирует при температуре окружающей среды -40…+55С без дополнительного обогрева.

· Электрообогрев пилотов клапанов позволяет работать при отрицательной температуре окружающего воздуха и появлении конденсата.

Комплектации

· фильтр в осадительной камере оборудуется распределителями газового потока, которые одновременно выполняют функцию искрогасителей;

· рукавные фильтр-элементы сделаны из нетканого иглопробивного материала круглого сечения для любых типов и видов газа с температурой до 250С;

· Насадка каркаса для рукавных фильтр-элементов могут быть оборудованы соплом «Вентури» для улучшения процесса регенерации;

· фильтр оборудуется системой распределения сжатого воздуха и фильтр-регулятором для его окончательной очистки и регулировки;

· управление режимом регенерации рукавов в автоматическом режиме осуществляет контроллер, который находится в отдельном шкафу, непосредственно на рабочей площадке фильтра. Напряжение питания контроллера 220VAC. Напряжение управления 220 VAC или 24 VAC/VAD;

· клапанная группа пилотов управления основными клапанами системы регенерации оборудована автоматическим электроподогревателем для работы в зимних условиях;

· фильтр комплектуется необходимой кабельной продукцией;

· пылесборный бункер под фильтром имеет три датчика уровня пыли (два для автоматизации процесса работы шнека или шлюза и один для аварийного контроля уровня пыли) и смотровой люк;

· камера чистого газа оборудована герметичными люками для замены фильтровальных элементов;

· в фильтре предусмотрено приспособление для пожаротушения (сухотруб);

· в базовой комплектации камера чистого газа имеет ограждения согласно установленным нормам и лестницей, по желанию заказчика оборудуется шатром с ручным тельфером для подъема и опускания грузов до 0,5т.;

· корпус фильтра может быть покрыт теплоизоляционными матами и металлопокрытием из профильного листа.

· фильтр в базовой комплектации располагается на металлических опорах, которые устанавливаются на железобетонные фундаменты;

Фильтр с ограждением

Фильтр с шатром

Модельный ряд и габаритные чертежи

Назначение изделия

Фильтры выпускаются модульной конструкции, что позволяет менять габариты, как по высоте, так и по длине. Один модуль это самостоятельная работоспособная секция. Отдельные секции компонуются в единую установку до10 штук в ряд.

Пример маркировки ФРСО-3/3500/***; где ФРСО - фильтр рукавный секционный однорядный, 3-количество секции, 3500-длина фильтровального элемента,***- дополнительные сведения или модификации.

Общий вид рукавного фильтра

Каждый вид ФРСО имеет пять типоразмеров длины рукавов- 1200,2400,3500,4700 и 5800мм.

Диаметр рукавов единообразен для любой модификации фильтра.

Выбор фильтра осуществляется в зависимости от расхода очищаемого газа, его температуры, физических и химических свойств, влажности, режима работы и др.

Регенерация рукавных фильтров

В процессе работы матерчатых фильтров происходит постепенное отложение пыли в порах фильтровального материала и на его поверхности. По мере роста слоя пыли растет и гидравлическое сопротивление аппарата. Если периодически не удалять пылевой слой с поверхности материала произойдет «запирание фильтра», т.е. тягодутьевой аппарат (обычно вентилятор) будет не в состоянии протягивать газ через забившуюся фильтровальную перегородку. В результате постепенного забивания, будет падать эффективность фильтра и, в конце концов, движение газа через фильтр прекратится.

Для поддержания фильтра в работоспособном состоянии необходимо периодически удалять пыль с поверхности фильтровального материала из пор.

Однако, как известно, оседающий на поверхности фильтровального материала слой пыли одновременно является фильтрующей средой, препятствующей проскоку наиболее мелких частиц пыли. Поэтому с фильтровального материала необходимо удалить не весь слой пыли, а только часть, чтобы обеспечить приемлемое гидравлическое сопротивление аппарата и сохранить его высокую эффективность пылеулавливания. Процесс удаления части пылевого слоя снаружи и изнутри фильтровальной перегородки в матерчатых фильтрах принято называть регенерацией, т.е. частичным восстановлением первоначальных свойств фильтровальной перегородки.

В промышленной эксплуатации в настоящее время находится много конструкций, систем, устройств для регенерации фильтровального материала.

пылегазоочистной рукавный фильтр регенерация

Классификация рукавных фильтров по способу регенерации фильтровального материала:

Механическое встряхивание

Механическое встряхивание это основной способы регенерации фильтровального материала. Он основан на сотрясении рукавов в вертикальном и или горизонтальном направлении. Достоинствами фильтров с механическим отряхиванием является стабильность удаления осадка пыли. В качестве основных недостатков следует отметить сложность встряхивающего механизма, который требует постоянного внимания обслуживающего персонала, истирание и изломы рукавов в одних и тех же местах, чувствительность системы к усадке и вытяжке рукавов, необходимость отключения фильтра или отдельной секции на время проведения регенерации.

Обратная продувка

Эффективный метод регенерации фильтровального материала путем обратной продувки очищенным газом или напорным воздухом. Обратная продувка, как правило, применяется в сочетании с другими способами: механическим встряхиванием, перекручиванием, вибрацией, покачиванием рукавов и др. Такие фильтры(фильтры ФРО) довольно эффективны, удобны в эксплуатации и обслуживании. Однако производительность их несколько снижена за счет подсоса воздуха в период регенерации фильтровального материала. Обратная продувка обычно сопровождается плавной деформацией фильтровального материала, которая не действует так отрицательно на волокна как, например, механическое отряхивание.

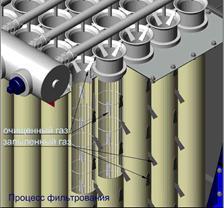

Импульсная продувка

Одним из наиболее эффективных способов регенерации фильтровального материала, который широко распространен в конструкциях каркасных фильтров, является импульсная продувка. Отечественные фильтры с импульсной продувкой типа ФРКИ, ФРИ, ФКИ нашли применение почти во всех отраслях промышленности. Фильтры с импульсной продувкой отличаются тем, что в их конструкции нет встряхивающих механизмов, дросселей и обдувочных вентиляторов.

Стремление к более компактному размещению фильтровального материала в рабочей камере фильтра привело к созданию одной из самых компактных компоновок - ячейковой или иначе так называемой сотовой компоновки. Фильтровальный элемент сотового фильтра состоит из ячеек для запыленного и очищенного газа. Ячейки для запыленного и чистого газа расположены в шахматном порядке. Образованы ячейки способом соединения фильтровального материала сшивкой или термической сваркой. Сшитый фильтровальный элемент растягивается на каркасе. Ячейки чистого и запыленного газа сообщаются между собой только через фильтровальный материал. По компактности размещения фильтровального материала сотовая структура во много раз превышает все существующие способы. Промышленные фильтры с сотовой компоновкой выпускаются под названием ФКИ (фильтр кассетный импульсный).

Большое разнообразие технологических процессов, требующих высокоэффективной очистки отходящих газов или улавливания высокодисперсной пыли вызвало необходимость разработки и производства специальных фильтров, предназначенных для конкретных условий применения. Так, например, специфика улавливания волокнистой пыли рукавными фильтрами несколько отлична от улавливания обычной пыли. Очистка взрывоопасных газов потребовала введения определенных конструктивных особенностей в аппараты фильтрации. В конструктивном оформлении матерчатые фильтры для очистки высокотемпературных газов отличаются и по применяемому фильтровальному материалу и по исполнению многих узлов и деталей от фильтров, предназначенных для очистки атмосферного воздуха. Для улавливания дорогостоящей пыли, ядовитых материалов требуются фильтры с повышенной гарантией от проскока их через фильтровальный материал. В одних случаях очистке подвергаются небольшие объемы газов, в других случаях необходимо очищать сотни тысяч и миллионы м3

/ч.

Общий вид рукавного фильтра

Схемы рукавного фильтра

Заключение

Таким образом, рукавные фильтры являются наиболее универсальным видом пылегазоочистного оборудования, поскольку способны надёжно и эффективно работать практически во всех выделяющих пыль технологических процессах. Рукавные фильтры способны работать непрерывно и не требуют постоянного обслуживания.

К универсальности рукавных фильтров можно так же отнести тот факт, что рукавный фильтр с заданными характеристиками можно изготовить в нескольких конструктивных исполнениях, с различными габаритными размерами. В большинстве случаев существует возможность подобрать (либо разработать) конструкцию рукавного фильтра, с учётом размеров и ограничений существующего места под установку фильтра.

Срок службы фильтрующих рукавов в рукавных фильтрах в среднем составляет 2-3 года, а в отдельных случаях может достигнуть 6-ти и более лет эффективной работы. Своевременная замена фильтрующих рукавов является гарантией эффективной работы рукавного фильтра, а появление более современных фильтрующих материалов позволяет обеспечить актуальность рукавного фильтра, - при снижении экологических норм по остаточной запылённости, в будущем.

Автономность работы и работоспособность рукавных фильтров обеспечивает система регенерации фильтрующих элементов.

Наиболее надёжной и эффективной системой регенерации фильтрующих элементов является импульсная регенерация.

Импульсная регенерация производится сжатым воздухом, предварительно осушенным и очищенным от масла, влаги и пыли, давлением 0,35-0,6 МПа. Расход сжатого воздуха подаваемого на регенерацию фильтроэлементов обычно не превышает 0,1% от объёма очищаемого газа. Регенерация фильтрующих элементов производится автоматически, без остановки рабочего цикла.

Список использованной литературы:

1. http://www.sfera-saratov.ru/oborud/rukfiltrfris/

2. http://www.rancom.ru/prod/refmod.html

|