Реферат

Фотополимерные пластины, экспонирование, лазерная гравировка, флексографская печать, негативное копирование, финишинг.

Объектом анализа являются печатные формы флексографской печати.

Цель работы заключается в сравнении основных особенностей изготовления печатных форм флексографской печати.

В процессе работы были рассмотрены особенности строения и изготовления форм. Отдельная глава посвящена проблемам выбора технологий, материалов и оборудования, возникающим при печати флексографским способом

Результаты сравнения печатных форм выявили преимущества и недостатки технологических процессов, а также был выбран оптимальный способ изготовления формы для представленного образца.

Содержание

Введение

1. Техническая характеристика изделия

2. Общая технологическая схема изготовления изделия

3. Сравнительный анализ изготовления полимерных форм флексографской печати

3.1 История развития флексографской печати

3.2 Разновидности пластин

3.3 Общие схемы изготовления печатных форм различными способами

3.3.1 Негативное копирование

3.3.2 Технологии СТР

3.3.2.1 Технология прямого лазерного гравирования (LEP)

3.3.2.2 Косвенное лазерное гравирование

4 Выбор технологии, оборудования и материалов для изготовления образца

4.1 Выбор технологического процесса

4.2 Выбор основного оборудования

4.3 Выбор материалов

4.4 Технологические инструкции

5. Расчет количества печатных форм на тираж

Заключение

Список использованных источников

Приложения

флексографский печать технология полимерный

Введение

С каждым годом доля печатной продукции отпечатанной флексографским способом увеличивается. Сегодня флексографская печать применяется в печати на картонных коробках, на гофрированном картоне, при запечатывание гибких полимерных упаковок и даже в газетном производстве. Это связано прежде всего с экономичностью самого процесса, с возможностью получения многокрасочной продукции высокого качества, невысокий выход макулатуры, невысокие инвестиции и многое другое.

В получение любого печатного оригинала непременно присутствует стадия изготовления печатных форм. Формные процессы – одна из важнейших стадий, на которой определяется качество будущей продукции. Получение высококачественной печатной формы требует применение специальных формных материалов и тщательной их обработки.

В настоящее время на российских предприятиях широко начала использоваться технология Computer-to-Plate(CtP), являющаяся основным способом изготовления печатных форм в европейских странах. Данная технология позволяет исключить из процесса изготовление фотоформы, что ведет к сокращению сроков изготовления печатных форм. Внедрение технологии CtPпозволяет повысить качество изображения на печатных формах и улучшить экологические условия на полиграфическом предприятии.

В работе будут рассмотрены основные технологии изготовления печатных форм флексографской печати. На основе анализа данных технологий будет выбран оптимальный способ изготовления печатной формы и даны соответствующие технологические инструкции для выбранного образца.

1. Техническая характеристика изделия

В качестве образца я выбрала этикетку, поскольку именно флексографским способом печати выгодно печатать этот вид изделия. В настоящее время флексографская печать является единственным способом, которым можно экономично запечатывать почти все используемые в упаковочной продукции материалы, обеспечивая при этом одновременно высокое качество печати.

Таблица-1 Техническая характеристика изделия

| наименование изделия |

фантик для конфеты «РотФронт» |

| вид изделия по целевому назначению |

упаковка |

| формат изделия после обрезки, мм |

60х95 |

| тираж, в млн. экз. |

10 |

| красочность изделия |

4+0 |

| характер изображения |

растровый |

| линиатура растра, лин/см |

40 |

| кегль текста, pt |

6 |

| Формат печати, мм |

450 |

| Иллюстративность, % |

100 |

| способ печати |

флексография |

| вид используемой бумаги |

этикеточная парафинированная |

2. Общая технологическая схема изготовления изделия

1. Обработка текстовой и изобразительной информации:

- ввод информации

- обработка информации посредством Word, Photoshop

- верстка полос QuarkXPress

- спуск полос

- запись PS-файла

- вывод негативной матированной фотопленки

2. Изготовление фотоформы:

- экспонирование

- проявление в щелочном растворе

- отжим

- закрепление в кислой среде

- промывка водой

- сушка

3. Изготовление печатной формы:

- входной контроль оборудования и материалов

- засветка оборотной стороны

- основное экспонирование

- проявление

- сушка при to40-60oC

- дополнительное экспонирование

- финишинг

4. Печать тиража:

- красочность 4+0

5. Послепечатные процессы:

- парафинирование

- резка

3. Сравнительный анализ изготовления полимерных форм флексографской печати

3.1 История развития флексографской печати

Развитие данного способа началось в США, где флексография благодаря специфическому отношению к упаковке пришлась ко двору. Так как первоначально в этом способе печати использовались анилиновые синтетические красители, то способ определялся терминами «анилиновая печать» или «анилиновая резиновая печать». Общепринятый сегодня термин «флексография» был впервые предложен 21 октября 1952 г. в США на 14-й Национальной конференции по упаковочным материалам. При этом исходили из того, что в этом способе совсем не обязательно должны применяться анилиновые красители. В основу термина были положены латинское слово flex-ibillis, что значит «гибкий», и греческое слово graphlem, что означает «писать», «рисовать».

Точно дату изобретения флексографии назвать трудно. Известно, что еще в середине XIX столетия анилиновые красители использовались при печатании обоев. Анилин - это ядовитая бесцветная малорастворимая в воде жидкость. Анилиновые красители использовались главным образом в текстильной промышленности. Понятие «анилиновые красители» было распространено позже на все органические синтетические красители вообще. Но в настоящее время это понятие считается устаревшим.

Другой важной технической предпосылкой для появления флексографии явилось изобретение эластичных резиновых форм. Они были предназначены для изготовления резиновых штемпелей-печатей. Основным материалом для осуществления способа служил естественный каучук - эластичный материал растительного происхождения. В настоящее время основой для изготовления резиновых печатных форм служит синтетический каучук.

Новый этап в развитии флексографии наступил около 1912 г., когда начали изготовлять целлофановые мешки с надписями и изображениями на них, которые были отпечатаны анилиновыми красками.

Расширению области применения флексографии способствовали определенные преимущества этой разновидности способа высокой печати перед классическими способами, особенно там, где не требовалось получения высококачественных оттисков. Формы высокой печати изготовлялись раньше только из дерева или металла (типографского сплава - гарта, цинка, меди), но с появление эластичных печатных форм в флексографии, в высокой печати стали изготовлять печатные формы и из фотополимеров. Различие между печатными формами высокой классической печати и флексографии только в твердости печатающих элементов. Даже такое небольшое различие в физических свойствах «твердое – эластичное» привело к сильному расширению области применения принципиально одинаковых способов печати.

Флексография соединяет в себе преимущества высокой и офсетной печати и, вместе с тем, она лишена недостатков этих способов.

В 1929 г. флексографию применили для изготовления конвертов для грампластинок. В 1932 г. появились автоматические упаковочные машины с флексографскими печатными секциями - для упаковки сигарет и кондитерских изделий.

Примерно с 1945 г. флексографская печать используется для печати обоев, рекламных материалов, школьных тетрадей, конторских книг, формуляров и другой канцелярской документации.

В 1950 г. в Германии начали выпуск большими тиражами серии книг в мягких бумажных обложках. Печатались они на газетной бумаге, на рулонной ротационной машине анилиновой (через два года она будет названа флексографской) печати. Себестоимость книг была низкой, что позволило издательству резко снизить цены на книжную продукцию.

Примерно в 1954 г. флексографию стали использовать для изготовления почтовых конвертов, рождественских открыток, особо прочной упаковки для сыпучих продуктов.

На протяжении почти всего XX столетия продолжалось совершенствование, как процессов печатания и материалов, применяемых для изготовления эластичных печатных форм, так и конструкции печатных машин для флексографской печати.

Флексография в последние 10 лет стремительно развивалась. По данным многочисленных источников, этот вид печати занимает на рынке долю от 3% до 5% во всех подразделениях мировой упаковочной отрасли, а в полиграфической отрасли стремительно приближается к 70% всей упаковочной печатной продукции. Технологические разработки в области фотополимерных материалов, керамических растровых валов, ракелей и красок буквально перевернули сценарий постепенного развития флексографской печати и ускорили его.

Катализатором явились достижения химической отрасли в области фотополимеров и печатных красок; к ним добавились особо тонкие многослойные формные материалы. Целью создания этих материалов стало улучшение качества флексографской печати. /1/

3.2 Разновидности пластин

Флексографская печать - это способ высокой прямой ротационной печати с эластичных (гибких резиновых, фотополимерных) рельефных печатных форм, которые могут крепиться на формных цилиндрах различных размеров. С помощью валика или растрированного цилиндра, взаимодействующего с ракелем, они покрываются жидкой или пастообразной быстровысыхающей (водорастворимой, на летучих растворителях) печатной краской и переносят ее на запечатываемый материал любого вида, включая и невпитывающие материалы. Изображение на печатной форме - зеркальное.

Повышение качества печати является одной из причин для использования различных формных пластин во флексографии. Именно оно предъявляет требования к свойствам пластин. Современные формы могут переносить однородную красочную пленку при запечатывании сплошных заливных участков (плашек) и дают очень малое растискивание при печати текста, штриховых и растровых изображений. Дальнейшие требования это четкие элементы на выворотке (прием изготовления печатной формы со штрихового изооригинала, когда нужно получить на отпечатке негативное, выворотное изображение: белые штрихи на черном фоне), отсутствие забивания краской пробельных участков формы и лучшая градационная передача полутонов на оттиске.

Первоначально печатные формы изготовляли матрицированием из каучука, а после создания фотополимеров – экспонированием и вымыванием.

Однако есть еще один метод, который находит и до сих пор применение для изготовления авторских форм при линогравюре. На линолеуме либо на сходном с ним полимерном материале автор гравирует изображение из различных по величине линий и поверхностей, убирая материал и углубляя фон. Изображение получается выпуклое, а все возвышающиеся над фоном элементы лежат в одной плоскости. А что это такое, как не печатная форма высокой печати? И так как печатающие элементы эластичные, то это и есть печатная форма для флексографского способа печати. Конечно, для промышленных целей печатные формы не делают из линолеума.

Развитие технологии печатных форм идет в трех главных направлениях. Это печать на гибкой упаковке, печать на этикетках и прямая печать на готовом гофрированном картоне.

В этих трех областях применяют различные формные пластины в зависимости от используемых подложек, компрессионных прокладок или лент, формного материала, его толщины и твердости, устойчивости пластины к набуханию в растворителе краски, требований к качеству, совместимости материалов, а также от конструкции печатной машины.

Для прямой печати на готовом гофрокартоне используют пластины толщиной не менее 3 мм и то они рассматриваются как технология тонких печатных форм. При печати этикеток и на гибкой упаковке ультратонкими считаются пластины, толщиной меньше 1 мм.

Пластины толщиной 2,54 мм устанавливаются на тонкой подложке или вспененной ленте толщиной 0,50 - 0,55 мм. Соответственно, пластины этой толщины в сочетании с амортизационной подложкой рассматриваются как печатные формы на мягкой ленте.

Технология тонких пластин подразумевает «гибкую подложку», которая представляет собой крепление печатной формы. Эта компрессионная подложка, как правило, состоит из комбинации текстильных волокон и резины, причем сорта резины в отдельных подложках различаются специфическими особенностями. Некоторые слои материала подобраны соответствующим образом для оптимизации всей системы «печатная форма – подложка – запечатываемая поверхность - зазор между формным и печатным цилиндрами». Материал состоит из резины-основы, двух волокнистых промежуточных слоев для стабилизации и сжимаемого полимерного микропористого слоя. Общая толщина структуры получается не более 2 мм.

Этот материал, который является разновидностью двусторонней липкой ленты с компрессионной пенополиуретановой прокладкой внутри, может использоваться практически со всеми типами флексографских формных пластин, предохраняет печатную форму от морщин и в то же время обеспечивает ее легкое позиционирование при монтаже и сохраняет в правильном положении в течение всего тиража.

Еще одна разновидность применения тонких печатных форм это гильзовая технология. В отличие от традиционной технологии, она обладает преимуществом многократного использования. Эта система использует принцип воздушной подушки при установке гильзы на формный цилиндр.

В печати на гибкой упаковке в качестве альтернативы тонким печатным формам могут использоваться многослойные пластины, поскольку те и другие имеют сходную структуру. Эти пластины сочетают в своей структуре тонкую форму и сжимаемую подложку. Они состоят из нижней защитной пленки, несущего эластичного слоя, стабилизирующей пленки, светочувствительного рельефообразующего слоя и верхней защитной пленки. Для высококачественной флексографской печати такая многослойная структура печатной формы имеет много преимуществ.

Однако в случае применения химически активных красок, например, на основе этилацетата, необходимо использовать эластичные резиновые формы. Обычные формы, изготовленные из фотополимерных пластин, устойчивые к спиртам, не подходят для эфиросодержащих красок. Для этой цели можно использовать эфироустойчивые фотополимерные пластины.

Одна из особенностей флексографии состоит в том, что давление необходимо для печати и для выравнивания неровностей соприкасающихся поверхностей в процессе печатания. Эти требования технологические. И чем больше давление, тем лучше для достижения конечной цели. С другой стороны, чем выше давление, тем больше искажения геометрии печатающих элементов. Эти нарушения печатной формы, вследствие высокого давления приводят и к снижению качества оттиска – высокое растискивание, смазывание, неравномерное распределение краски на плашках. Высокое давление влияет на тиражестойкость печатной формы и может привести к ее расслаиваю. Понятно, что здесь необходим компромисс или новая идея.

При использовании обычных формных пластин, избыток давления частично поглощается ими. В результате деформации верхнего фотополимерного слоя печатной формы возникает растискивание, которое необходимо снизить, если печатаются высококачественные растровые работы.

Чтобы добиться этого, для печати на этикетках и упаковке используют тонкие пластины толщиной в пределах 1-го мм. В этом случае большая часть избыточного давления поглощается сжимаемой подложкой и таким образом, степень деформации печатающих элементов в зоне печатного контакта снижается благодаря способности подложки к сжатию, что приводит к значительному улучшению качества печати.

Термин «сжимаемость» («компрессионность») означает компенсацию давления посредством уменьшения в объеме. Точное восстановление подложкой первоначальных размеров оказывает эффект выравнивания нагрузки. Иными словами, применяемый для изготовления печатных форм для флексографии материал должен обладать способностью к высокоэластическим деформациям.

Сжимаемые гильзы, которые применяют в печати на упаковке, имеют поверхность, состоящую из компрессионного слоя, который не теряет своих свойств даже после нескольких лет использования. Эффект вспененной структуры в том, что значительная часть давления, действующего на форму, поглощается подложкой. Поэтому рельеф печатной формы сохраняется более стабильным, в то время как сжатый пеноматериал распрямляется до первоначальной высоты после прохождения зоны печатного контакта. Это позволяет выполнять растровые, штриховые и плашечные работы с одной формы.

Основные характеристики печатной формы это толщина, жесткость и твердость, которые тесно взаимосвязаны. Твердость одного и того же материала при уменьшении его толщины, увеличивается. В то же время разные материалы одинаковой толщины могут иметь разную жесткость. Более тонкие и жесткие печатные формы лучше передают растровую точку, но с ними труднее работать. Для гладкого запечатываемого материала при печати растровых изображений лучше использовать более жесткие формы, чем при печати штрихов и текста. Поэтому надо гибко использовать разные типы формных пластин при изготовлении печатных форм.

Таким образом, суть флексографии – это особенность печатной формы, все остальное работает на нее, усиливая положительные факторы. /1/

В заключении хочу сказать, что чтобы получить высококачественную печатную продукцию, необходимо согласовать между собой три фактора, а именно – выбор печатной формы, красочной системы и растрированного (анилоксового) валика. Выбор толстой или тонкой печатной формы, краски на водной основе или закрепляемой УФ-излучением и требуемого для однородной передачи краски на печатную форму растрированного валика являются решающими для качества печатного процесса.

3.3 Общие схемы изготовления печатных форм различными способами

Печатные формы для флексографии изготавливаются несколькими способами. Рассмотрим некоторые из них.

3.3.1 Негативное копирование

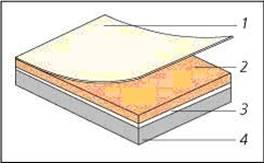

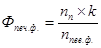

При негативном копировании используются фотополимерные пластины (рис. 1) различной толщины от 0,76мм до 6,5 мм и жесткости. Жесткость пластины зависит от ее толщины.

Структурная схема пластины

1- защитный слой;

2- жидкий светочувствительный фотополимерный копировальный слой;

3- адгезийный подслой;

4- полимерная подложка.

Рис.1

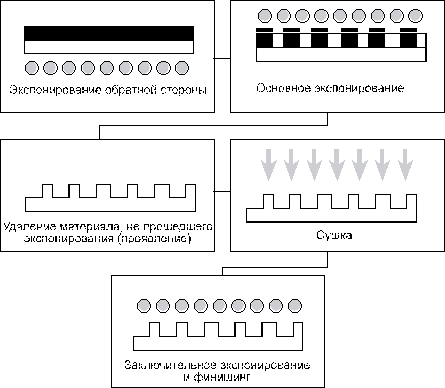

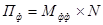

Первый этап процесса копирования – экспонирование (рис.2) обратной стороны формной пластины, которое выполняется через пленку-основу без применения вакуума /2/. Проводится УФ-излучением определенной длины волны (примерно 360 нм) для формирования основания будущих печатающих элементов, для образования активных центров, повышения светочувствительности и обеспечения правильной трапециевидной формы печатающих элементов/3/.

Схема изготовления печатной формы

Рис.2

Продолжительность экспонирования зависит от требуемой глубины рельефа и подбирается методом проб и ошибок.

Если репродуцируются мелкие точки и тонкие линии, необходим более плоский рельеф, для чего следует увеличить продолжительность предварительного экспонирования /2/.

Основное экспонирование является второй ступенью обработки при производстве фотополимерных печатных форм и должно производиться сразу же после экспонирования оборотной стороны.

Перед выполнением основного экспонирования с формной пластины необходимо удалить защитную пленку.

Главное экспонирование выполняется через негативную фотоформу. Рельеф формируется в результате полимеризации. На формную пластину копируются присутствующие на негативной фотоформе в виде прозрачных участков растровые точки, текст и тонкие линии. Внести изменения в получившуюся копию невозможно.

Сначала необходимо выполнить тестовое экспонирование, чтобы точно определить продолжительность засветки. Для этого нужны тестовые негативы /2/. С помощью тестов можно устранить различия в тоновых значениях и снизить риск неправильной оценки копии.

На продолжительность основного экспонирования влияют следующие факторы:

– площадь основания точки

– угол наклона стенки

– наличие сплошных участков с насыщенным цветом

Если время экспонирования слишком мало, на предварительно экспонированном с обратной стороны основании пластины не может сформироваться приемлемое основание рельефа, поскольку сквозная полимеризация отсутствует. Таким образом, образуется растворимая область, которая в дальнейшем вымывается вместе растровыми точками. Прежде всего, вымываются точки небольшого размера и тонкие линии.

Помимо того, что необходимо оптимальное формирование стенок рельефа, особое внимание следует уделять сплошным промежуточным областям изображения.

Сплошные насыщенные области, присутствующие на негативе, подвергаются наибольшему риску переэкспонирования, в результате чего такие области печатаются сплошной заливкой.

Процесс проявления заключается в удалении с помощью растворителя неполимеризованных участков формы. Вспомогательными в процессе вымывания являются различные механические приспособления, щетки или мягкие скребки.

Проявление ведется в 3 стадии:

- набухание полимера

- удаление полимера

- обмывание копии /3/

Процесс вымывания должен быть насколько это возможно коротким. Чем продолжительнее контакт с растворителем, тем глубже рельеф.

Если вымывание длится слишком долго, рельеф может быть поврежден, возможны даже признаки его отделения. Разрушение возможно и при неправильном выборе растворителя. Оптимальное время определяется опытным путем.

Сушка осуществляется в специальном сушильном шкафу.

Во время сушки вымывающий раствор, проникший в покрытие рельефа, испаряется под воздействием теплого воздуха при t0 40-60 С0. чем дольше время сушки, тем выше тиражеустойчивость формы и стабильность печати.

После сушки нужно выдержать флексографскую форму примерно в течение 12-15 часов при комнатной температуре, чтобы она полностью восстановила свои размеры. Рекомендуем оставлять пластину на ночь при комнатной температуре.

В процессе основного экспонирования в зависимости от характера изображения оказывается эффективным большее или меньшее количество света. В результате уровень полимеризации на отдельных участках изображения может оказаться недостаточным.

Поэтому проводится дополнительное экспонирование – экспонирование УФ-излучением (360 нм) всей поверхности формы при отсутствии негатива для полной полимеризации печатающих элементов формы и увеличения ее тиражестойкости.

Во время дополнительного экспонирования недостаточно полимеризованные зоны в полной мере связываются с получившимся рельефом, образуя единую по характеристикам и твердости печатную форму.

Финишинг - последняя ступень изготовления. Проводится в УФ-излучении (256 нм). Финишинг необходим для закрытия пор, что позволяет устранить липкость печатной формы и повысить стабильность свойств.

Недостаток этого способа — возможные искажения толщины штриховых и растровых элементов — при экспонировании рассеянным светом, а также — неточности экспозиции.

В 2000 году фирма DuPontпредложила технологию тепловой обработки отэкспонированных копий CyrelFast/3/.

Технология тепловой обработки — «сухой» способ изготовления флексографских печатных форм. Данная технология может быть реализована как в аналоговом, так и в цифровом варианте с получением всех преимуществ цифровой технологии. Технология тепловой обработки (FAST) предусматривает использование специальных фотополимеризующихся пластин из термореактивного фотополимера, который удаляют с пробельных элементов с помощью теплового воздействия.

Технологический процесс изготовления печатных форм аналогичен традиционному. Для получения скрытого изображения на фотополимеризующейся пластине используют традиционное оборудование. Пластину экспонируют в обычной копировальной раме. Новым является способ удаления незаполимеризованного материала с пробельных элементов, для чего используют специальный процессор. Пластину помещают на цилиндр в процессор, где под воздействием ИК-нагревателя происходит размягчение неэкспонированных участков и их удаление с пластины. Это происходит с помощью нетканого рулонного материала, прижимаемого к поверхности пластины с помощью резинового валика. Процесс удаления материала с пробельных участков формы занимает несколько минут, при этом достигается рельеф до 0,8 мм. Использование технологии тепловой обработки позволяет получать формы с помощью «сухой» обработки, при этом отсутствует процесс вымывания с использованием растворителей. При этом отпадает необходимость длительной операции сушки, и время изготовления печатной формы может быть сокращено до 25 %.

Недостатком технологии тепловой обработки является в настоящее время ограниченный по толщине ассортимент пластин, достаточно высокая стоимость нетканого материала и нерешенность вопросов переработки или утилизации загрязненного нетканого материала/4/.

3.3.2 Технологии СТР

Беспленочные способы изготовления флексографских печатных форм лазерной записью обеспечивают более резкие и плотные растровые точки и, в конечном счете, обеспечивают существенное улучшение качества печати за счет значительно большего градационного охвата и контраста изображения с лучшей проработкой светов. Тонкие негативные и позитивные штриховые элементы воспроизводятся с высокой точностью /5/.

По своей сути технология CtP представляет собой управляемый компьютером процесс изготовления печатной формы методом прямой записи изображения на формный материал. Этот процесс, реализуемый с помощью однолучевого или многолучевого сканирования, характеризуется высокой точностью, так как каждая пластина является первой оригинальной копией, изготовленной на основе одних и тех же цифровых данных. В результате удается повысить резкость точек, точность приводки и воспроизведения всего тонального диапазона исходного изображения, снизить растискивание растровой точки, а также значительно ускорить подготовительные и приладочные работы на печатной машине.

Изготовление флексографских печатных форм по технологии ComputertoPlate может осуществляться двумя способами: прямым лазерным гравированием флексографских форм и с использованием маскированных фотополимеров.

3.3.2.1 Технология прямого лазерного гравирования (LEP)

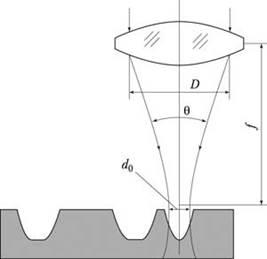

Технология прямого лазерного гравирования (LEP) предусматривает использование специальной полимерной пластины из несветочувствительного эластомера, имеющей твердость выше средней. В этой технологии сочетается высококачественный полимерный материал и быстрый способ его обработки с помощью лазера /4/.

Технология базируется на использовании современного и мощного лазера, например, CO2, который был признан наиболее подходящим для прямого лазерного гравирования.

Технология прямого лазерного гравирования включает в себя только одну операцию — пробельные элементы на пластине выжигаются ИК-лазером путем возгонки, после чего форма готова к печатанию (рис.3).

Схема прямой лазерной гравировки

D и f — апертура и фокусное расстояние линзы;

θ — расходимость луча; d0 — диаметр пятна

Рис.3

Хотя эта технология принципиально проста, она обладает целым рядом достоинств:

1) достигается экономия на оборудовании и материалах,

2) экономится время изготовления формы,

3) прямая передача данных из компьютера с помощью лазера позволяет практически исключить возможные ошибки.

Процесс изготовления формы сводится к следующему: пластину без всякой предварительной обработки устанавливают на цилиндр для обработки лазером. Пробельные элементы выжигаются сразу в процессе лазерного облучения.

В процессе обработки контролируется глубина рельефа и профиль растровых точек — т. е. вероятность потери мелких деталей сведена к минимуму. После гравирования с формы нужно удалить частички пыли, с помощью специального пылесоса или промыв проточной водой. Изготовленные печатные формы имеют повышенную тиражестойкость и долговечность, а также высокие изобразительные возможности. Время изготовления формы форматом А4 составляет около 1 часа.

В настоящее время технология прямого лазерного гравирования имеет ряд недостатков. Это ограниченный ассортимент пластин по толщине, высокая энергоемкость, необходимость удаления продуктов горения, необходимость периодической замены силовых элементов лазеров и устойчивость не ко всем видам печатных красок.

3.3.2.2 Косвенное лазерное гравирование

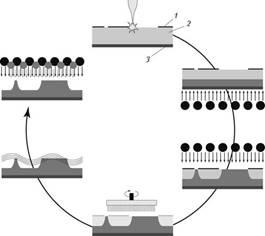

Изготовление флексографских форм по технологии CtP с применением маскированных фотополимеров получило широкое распространение в производстве высококачественной печатной продукции. В качестве основы маскированных фотополимеров используются фотополимеризующиеся композиции, хорошо зарекомендовавшие себя при аналоговом изготовлении печатных форм. Главной отличительной особенностью цифровых формных материалов является наличие тонкого (несколько мкм) масочного покрытия, поглощающего лазерное излучение. Это покрытие удаляется с поверхности формной пластины в процессе экспонирования инфракрасным лазером. В результате на поверхности пластины создается негативное изображение, заменяющее фотоформу при последующем экспонировании УФ-излучением. Поскольку маскированные фотополимеры разработаны на основе традиционных фотополимеров для флексографии, процессы их обработки одинаковы (рис.4).

Схема изготовления формы с помощью лазерной записи маски

Рис.4

После удаления лазером масочного слоя в местах, соответствующих печатающим элементам, экспонируется прозрачная подложка с целью создания основы фотополимерной формы. Экспонирование для получения рельефного изображения осуществляется через негативное изображение, созданное из масочного слоя. Затем проводится обычная обработка, состоящая из вымывания незаполимеризовавшегося фотополимера, промывки и доэкспонирования с одновременной сушкой и финишинг.

Сокращение технологического цикла изготовления форм за счет отсутствия фотоформ позволяет не только упростить допечатный процесс, но и избежать ошибок, связанных с использованием негативов:

• отсутствуют проблемы, возникающие вследствие неплотного прижима фотоформ в вакуумной камере и образования пузырей при экспонировании фотополимерных пластин;

• не существует потери качества, вызванного попаданием пыли или других включений между фотоформой и пластиной;

• не происходит искажения формы печатающих элементов из-за низкой оптической плотности фотоформ;

• отсутствует необходимость работы с вакуумом;

• профиль печатающего элемента оптимален для стабилизации растискивания и точной цветопередачи /6/.

При экспонировании монтажа, состоящего из фотоформы и фотополимерной пластины, в традиционной технологии свет, прежде чем достичь фотополимера, проходит через несколько слоев: серебряную эмульсию, матированный слой и основу фотоформы, пленку вакуумной копировальной рамы. При этом свет рассеивается в каждом слое, а также на границах слоев. В результате растровые точки получают более широкие основания, что приводит к увеличению растискивания. При экспонировании лазером маскированных флексографских пластин нет необходимости создавать вакуум, к тому же здесь отсутствует пленка. Практически полное отсутствие рассеяния света означает, что изображение, записанное с высоким разрешением на слое маске, точно воспроизводится на фотополимере /7/.

Таким образом, к достоинствам печатных форм, изготовленных по технологии CtP и вытекающих из особенностей проведения формного процесса, можно отнести следующие:

1) экспонирование проводится без вакуума;

2) отпадает необходимость изготовления негатива и применения специальной матовой фотопленки;

3) отсутствуют проблемы неплотного прилегания негатива при экспонировании из-за неполного удаления воздуха, образования пузырей или попадания пыли и прочих включений;

4) не происходит потерь мелких деталей из-за недостаточной оптической плотности изображения и нечеткого края точек.

Таким образом, рассмотрев данные методы изготовления форм можно сказать, что одним из наиболее выгодных является способ косвенного лазерного гравирования. Т.к. не только сокращается время технологического цикла, но и отсутствуют ошибки, связанные с использованием негативов, а также не происходит потерь мелких деталей из-за недостаточной оптической плотности изображения. Чего нельзя сказать о негативном копировании, главным достоинством которого является использование пластин различной толщины. При этом данный способ имеет много недостатков. Т.к. глубина рельефа выбирается опытным путем, существует риск переэкспонирования, искажения толщины элементов, что ведет к неточности экспозиции. Однако главным недостатком является большие трудо- и времязатраты. Хотя в 2000 году был предложен «сухой» способ изготовления, позволивший сократить время изготовления на 25%, из-за ограниченного ассортимента пластин, высокой стоимости материалов и их утилизации, данный способ не получил широкого применения.

4. Выбор технологии, оборудования и материалов для изготовления образца

4.1 Выбор технологического процесса

При выборе оптимальной технологии для изготовления данного образца следует учитывать формат изделия, его область применения, разрешающую способность, тираж и другие факторы, позволяющие получить изделие с меньшими экономическими затратами и высокого качества.

Таблица-2 Сопоставление выбранных технологических процессов

Назначение процесса

|

Возможные

варианты процессов

|

Выбранный вариант |

Обоснование выбранного

варианта

|

| Изготовление печатной формы |

-негативное копирование

-косвенная лазерная запись

- прямое лазерное гравирование

|

Прямое лазерное гравирование |

Использование данного способа изготовления печатной формы позволяет отказаться от фотоформы. Кроме этого повышается экологичность и производительность процесса. Печатные элементы получаются с прямоугольным цоколем, что дает возможность значительно повысить точность проявления детали без потери тиражеустойчивости. Тиражеустойчивость более 1 млн. оттисков, разрешающая способность 12 – 70 лин\см |

4.2 Выбор основного оборудования

Оборудование выбирается с учетом его производительности, качества выполнения технологического процесса, степени автоматизации, удобства обслуживания, ориентировочной стоимости и энергоемкости /8/.

Таблица-3 Сопоставление выбранного оборудования

| Наименование процесса или операции |

Виды (марки) возможного оборудования для выполнения процесса (операции) |

Выбранное оборудование и его техническая характеристика |

Обоснование выбора оборудования |

| Изготовление печатной формы |

- FlexPose!direct 250L

- Morpheus 611X

|

Morpheus 611X

Формат 1500/1950 х 145 х 4500

Глубина гравирования контролируется оператором

Совместимость со всеми типами пластин

Лазер 500 W

|

Morpheus 611X предоставляет возможность прямого лазерного гравирования флексографских печатных форм. Это универсальная, высокоточная система гравирования по резине и полимерам с использованием одного лазерного луча для определения точечного изображения. Эта установка хороша для узкорулонной печати упаковки, защитной печати а также, для печати по ткани и обоям. Morpheus может быть оборудован дополнительным YAG лазером для LAM технологии. |

| Печать тиража |

- Mark Andy 2200

- OFEM COLUMBUS 10

-NIKELMAN 230 MULTI TWIN

-Edale Sigma

|

Mark Andy 2200

|

Машина позволяет осуществлять высоколиниатурную полноцветную печать в широком дипазоне материалов, начиная от полимерных пленок и заканчивая легким картоном. Ширина запечатываемой области совпадает с максимальной шириной рулона, что обеспечивает максимальную производительность и минимизирует отходы.

Макс. ширина рулона, мм 178, 254, 330, 432

Макс. кол-во печатных секций -12

Длина запечатываемой поверхности, мм 140-610

Количество секций вырубки/высечки -3

Толщина материала (мин/макс.), мкм 30-300

|

| Парафиниро- вание |

-ПРА-50.000.СБ

- МПБ-900

|

МПБ-900

|

Для парафинирования бумаги

Размеры рулона, мм: ширина - 840 - 900; Производительность, м/мин - 180.

|

4.3 Выбор материалов

При выборе основных материалов надо руководствоваться особенностями продукта, способом печати и послепечатной обработки, дизайном. А также сравнивать экономические параметры расходования материалов, их стоимость, условия хранения.

Таблица-4 Сопоставление выбранных материалов

| Наименование процесса |

Возможные материалы |

Выбранные материалы (с указанием марок, ГОСТ, ОСТ и т.д. и обоснование выбора) |

| Изготовление печатных форм |

-nyloflex-LD

-nyloflex ACE

|

nyloflex-LD

|

| печатная бумага |

БП-1—25

БП-2—25

БП-3—35

|

БП-2—25

ГОСТ 16711—84

Для внутренней подвертки кондитерских изделий

|

краска

|

-AKVAFIX - 123

-UV Rainbow ZU-V 31

-UV-Label-Flex

-Bargoflex Seria 53-20

|

AKVAFIX– 123 Водорастворимая краска. Имеет четыре разных модификации для печати на тонкой карамельной бумаге, упаковке для пищевых продуктов и производства конвертов благодаря малой деформации бумаги от 25-100 г/м2., можно применять в работе как с формами из натурального каучука, так и с фотополимерными материалами. |

4.4 Технологические инструкции

1. Создание макета:

· обсуждение и проработка идеи дизайнером

· изготовление и утверждение эскизов

· изготовление и утверждение оригинал-макета

2. Создание цифрового оригинала:

· создание законченного художественного оформления проекта

· учитываются все производственные фазы выполнения заказа

3. Пробный отпечаток:

· утверждение пробы заказчиком

4. Изготовление печатной формы:

· в виде формного материала используется несветочувствительный эластомер;

· запись оцифрованной информации оригинала с помощью ИК-лазера путем возгонки, выжигаются пробельные элементы – 3-5 мин;

· оставшаяся сажа отсасывается специальным пылесосом;

· промывка проточной водой – 12-18 мин;

· сушка – 10 мин;

· дополнительное экспонирование – 3-10 мин;

· финишинг – 10 мин;

· контроль качества формы;

5. Приладка печатного станка;

6. Печать тиража;

7. Визуальный контроль стабильности цветопередачи;

8. Послепечатная обработка:

· отбраковка тиража;

· парафинирование;

· упаковка;

9. Сдача тиража.

5.

Расчет

количества

печатных

форм

на

тираж

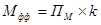

Расчет количества печатных форм для заданного формата:

где nn– число полос (20);

к – красочность изделия (4+0);

nпеч.ф. – число полос на печатной форме (20 этикеток на 1 форме).

Фпеч.ф. = 4 формы

Расчет количества планов-монтажей:

где nмфф – число полос на монтажной фотоформе.

= 1 план-монтаж = 1 план-монтаж

Расчет количества тиражных печатных форм:

где-N– число комплектов одинаковых печатных форм.

где Т – тираж издания, тыс. экз.

Тст – тиражестойкость печатной формы в тыс. экз. (Nокругляется в сторону увеличения до целого числа).

N=10

где к – красочность издания

Мфф = 4

= 40 тиражных печ.форм = 40 тиражных печ.форм

Заключение

Несмотря на "туманное" прошлое и спорное качество, флексография идеально подходит для изготовления большинства типов упаковки. Кроме присущей флексографии гибкости в выборе носителей еще одним ее преимуществом является цена. Фотополимерные флексографские формы гораздо дешевле, чем металлические формы для глубокой печати, и это только одно из слагаемых относительной дешевизны флексографии.

Еще одним преимуществом флексографии является ee способность оперировать формами различного размера, что позволяет оптимизировать использование материалов для упаковки, в то время как фиксированные размеры офсетных форм часто приводят к повышенному проценту отходов

В ходе данной работы были проанализированы три способа изготовления ПФФП. На основании данного анализа был выбран оптимальный метод изготовления сочетающий в себе экономичность и качество. Также были предложены материалы и оборудование подходящие к данной технологии.

При рассмотрении главного вопроса данной курсовой работы было выявлено, что на сегодняшний день наиболее выгодными способами являются технологии CTP.

Список использованных источников

1/Стефанов С. «ФЛЕКСОГРАФИЯ–кентавр полиграфии»/ Publish.- 2001.- №1.

2/ Митрофанов В. «Техника флексографской печати»/ М.- 2001.- 208 с.

3/Дмитрук В. «Лекции по ТФП»

4/Сорокин Б. «Системы CtP в флексографской печати»/ Copyright.- 2005.- №5.

5/ Филин В. «Упаковочная полиграфия в начале нового тысячелетия»/ КомпьюАрт.- 2000.- № 6.

6/ «Основы флексографии»/ Флексо Плюс.- 2001. - №1.

7/ Марикуца К. «Виват, Королева, или определение параметров допечатного процесса во флексографии»/ Флексо Плюс.- 2002.- №5.

8/ Каргапольцев С. «Формное производство: выбор оборудования»/ Флексо Плюс.- 2000.-№1.

|