Содержание

Введение

1. Общая часть

1.1 Описание детали, анализ технологичности детали

1.2 Характеристика материала

1.4 Выбор схемы базирования детали

1.5 Выбор оборудования для операции (характеристика и модель станка)

1.6. Расчет сил резания для операции

2. Расчетная часть

2.1 Определение погрешности базирования

2.2 Расчет необходимой силы зажима обрабатываемой детали

3. Конструкторская часть

3.1 Выбор установочных элементов приспособления

3.2 Выбор зажимных устройств

3.3 Выбор и обоснование силового привода

4. Конструкторская часть

4.1 Установка приспособления на станке

Заключение

Список литературы

Введение

Интенсификация производства в машиностроении неразрывно связана с техническим перевооружением и модернизацией средств производства на базе применения новейших достижений науки и техники. Техническое перевооружение, подготовка производства неизбежно включают процессы проектирования средств технологического оснащения и их изготовления.

В общем объеме средств технологического оснащения примерно 50% составляют станочные приспособления. Применение станочных приспособлений позволяет:

- надежно базировать и закреплять обрабатываемую деталь с сохранением ее обработки;

- стабильно обеспечивать высокое качество обрабатываемых деталей

при минимальной зависимости качества от квалификации рабочего;

- повысить производительность и облегчить условия труда рабочего в механизации приспособлений;

- расширить технологические возможности используемого оборудования.

В зависимости от вида производства технический уровень и структура станочных приспособлений различны. Для массового и крупносерийного производства в большинстве случаев применяют специальные станочные приспособления одноцелевого назначения для выполнения определенных операций механической обработки конкретной детали. Эти приспособления наиболее трудоемки и дороги при изготовлении. В условиях единичного и мелкосерийного производства широкое распространение получила система универсально-сборных приспособлений, основанная на использовании стандартных деталей и узлов. Этот вид приспособлений более мобилен в части подготовки производства и не требует значительных затрат.

деталь втулка станок приспособление

Создание любого вида станочных приспособлений, отвечающих требованием производства, неизбежно сопряжено с применением квалифицированного труда.

В последнее время в области проектирования станочных приспособлений достигнуты значительные спехи. Разработаны методики расчета точности обработки деталей в станочных приспособлениях, созданы прецизионные патроны и оправки, улучшены зажимные механизмы и усовершенствованна методика их расчетов, разработаны различные приводы с элементами, повысившими их эксплуатационную надежность.

В представленной пояснительной записке изложена информация необходимая для того, чтобы рассчитать, спроектировать и изготовить по возможности простое, надежное и удобное, в обращении, отвечающее стандартам и требованиям производства станочное приспособление для получения сквозного резьбового отверстия в детали "Втулка" в условиях среднесерийного производства.

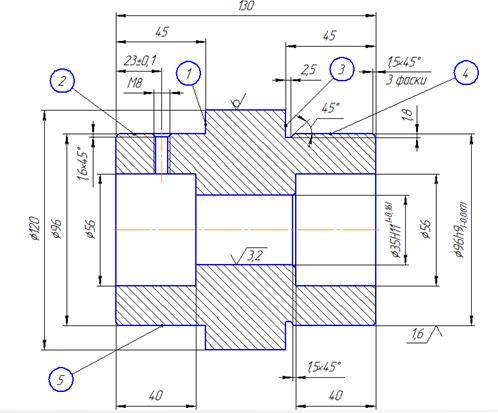

Деталь "Втулка" относится к группе тел вращения с габаритными размерами 120мм×130мм. Деталь состоит из цилиндрического основания и двух расположенных симметрично цилиндрических бобышек. Цилиндрическое основание является черной базой и имеет диаметр 120мм и высотой 40мм. На цилиндрической поверхности бобышки диаметром 96h14 имеется сквозное резьбовое, отверстие диаметром 8мм и глубиной 20мм На цилиндрической поверхности бобышки диаметром 96h9 имеется технологическая канавка шириной 2.5мм. Деталь "Втулка" имеет центральное, гладкое, ступенчатое, сквозное отверстие диаметром 56мм на глубину 40мм, диаметром 35Н11мм, диаметром 56мм на глубину 40мм.

Деталь типа "Втулка" применяются в сверлильных приспособлениях (для центрирования и исключения возможности отвода сверла); для установки в шарикоподшипниковых соединениях, закрепления, ограничения износа и вылета сопрягаемых конструкций.

Рис.1 3D модель детали

В результате анализа чертежа детали "Втулка" определенно, что

чертеж содержит все необходимые сведенья о размерах, точности, качестве обрабатываемых поверхностей, допускаемые отклонения от правильной геометрической формы. Дано указания о материале Сталь 25 ГОСТ 1050-88

Конструкция детали технологична:

- допускается обработка поверхностей детали на проход;

- Для обработки используются стандартные режущие и измерительные инструменты.

- Выполнения всех поверхностей обеспечивает удобный подвод стандартного режущего инструмента

- Деталь имеет хорошие базовые поверхности.

- Имеется возможность соблюдения принципа и совмещения базовых поверхностей.

- При выборе установочных технологических базовых поверхностей соблюдается принцип совмещения конструкторской и технологической баз.

Элементов увеличивающих трудоёмкость детали не имеется. В конструкции детали имеется центральное гладкое ступенчатое отверстие, которое усложняет визуальное наблюдение за процессом резания и отводом стружки.

Материал детали сталь 25 ГОСТ 1050-88 - конструкционная углеродистая качественная сталь

Таблица 1 Химический состав

| Химический элемент |

% |

| Кремний (Si) |

0.17-0.37 |

| Медь (Cu), не более |

0.25 |

| Мышьяк (As), не более |

0.08 |

| Марганец (Mn) |

0.50-0.80 |

| Никель (Ni), не более |

0.25 |

| Фосфор (P), не более |

0.035 |

| Хром (Cr), не более |

0.25 |

| Сера (S), не более |

0.04 |

Таблица 2 Механические свойства

| Предел прочности |

|

280 |

| Предел текучести |

МПа |

| Относительное удлинение |

% |

25 |

| Относительное сужение |

% |

45 |

| Твердость по Бриннелю |

|

207 |

Таблица 3 Физические свойства

| T |

E 10-5 |

A106 |

I |

R |

C |

R 109 |

| Град |

МПа |

1/град |

Вт/ (м град) |

Кг/м3 |

Дж/ (кг град) |

Ом м |

| 20 |

1.98 |

7820 |

169 |

| 100 |

1.96 |

12.2 |

51 |

470 |

219 |

| 200 |

1.91 |

13.0 |

49 |

483 |

292 |

| 300 |

1.86 |

13.7 |

46 |

381 |

| 400 |

1.63 |

14.3 |

43 |

521 |

488 |

| 500 |

14.7 |

40 |

571 |

601 |

| 600 |

15.0 |

36 |

758 |

| 700 |

15.2 |

32 |

925 |

| 800 |

26 |

Физические свойства стали 25 (СТ 25, СТ25):

T - Температура, при которой получены данные свойства, [Град]

E - Модуль упругости первого рода, [МПа]

a - Коэффициент температурного (линейного) расширения (диапазон 20o - T), [1/Град]

l - Коэффициент теплопроводности (теплоемкость стали), [Вт/ (м·град)]

r - Плотность стали, [кг/м3]

C - Удельная теплоемкость стали (диапазон 20o - T), [Дж/ (кг·град)]

R - Удельное электросопротивление, [Ом·м]

Технологические свойства

Оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики, болты, фланцы, тройники, крепежные детали и другие неответственные детали;

После ХТО - винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины.

Заменители сталь 30, сталь 25Н

1.3 Маршрут обработки

Таблица 4

№

Опер

|

Наименование и содержание операции |

Оборудование |

Режущий

инструмент

|

Измерит.

инструмент

|

| 005 |

Заготовительная.

Штамповать заготовку по тех. процессу ОГМет.

|

Горячештамповочный пресс |

- |

| 010 |

Контрольная.

Контролировать марку материала и размеры заготовки согласно чертежа.

|

Стол ОТК. |

- |

Штангециркуль

ШЦ-I-150-0,1ГОСТ 166-80

|

| 015 |

Токарная.

А. Установить и закрепить заготовку

Т.3-х Кул. патрон ГОСТ-2675-80

01. Подрезать торец в размер 134h14;

02. Точить Ø100h14 на длину 45 мм с образованием буртика.

03. Точить фаску 1,5х45˚ на Ø96 мм

04. Расточить отверстие Ø 52Н14 на длину 40мм

|

Токарно-винторезный SM-300E |

Резец прох. отогнутый Т14К8 ГОСТ 18891-73

Резец проходной упорный ГОСТ 18879-73

(Пластина ГОСТ 2882-74)

Резец расточной упорный ГОСТ 18883-73

|

Штангециркуль

ШЦ-I-150-0,1 ГОСТ 166-80

Образцы шероховатости ГОСТ 9378-93

|

| 020 |

Токарная

А. Установить и закрепить заготовку

Т.3-х Кул. патрон ГОСТ-2675-80; разрезная втулка.

01. Подрезать торец в размер 132;

02. Точить Ø 106h14 на длину 45 мм с образованием буртика

03. Точить Ø100h12

0.4 Точить канавку шириной 1.5 мм

0.5 Точить Ø 96h9 на длину 45мм

0.6 Образование фаски 1.5х45

0.6 Расточить отверстие Ø52Н14 на длину 40мм с образованием буртика

0.7 Расточить отверстие Ø31Н14

0.8 Расточить отверстие 35Н11

0.9 Образование фаски 1.5х45

|

Токарно-винторезный SM-300E |

Резец прох. отогнутый Т14К8 ГОСТ 18891-73

Резец проходной упорный ГОСТ 18879-73

Резец расточной упорный ГОСТ 18883-73

Резец расточной проходной ГОСТ 18882-73

|

Штангециркуль

ШЦ-I-150-0,1 ГОСТ 166-80

Шаблоны. ГОСТ 18123-82

Скоба Ø 96h9 ГОСТ 18360-93;

Калибр-Пробка Ø 35H11 ГОСТ 14807-69;

Образцы шероховатости ГОСТ 9378-93

|

| 025 |

Сверлильная.

А. Установить и закрепить заготовку

Т. Спец. приспособ.

01. Сверлить отверстие Ø8

02. Зенковать отверстие на глубину 1.6мм

03. Нарезать резьбу

М8-7Н

|

Rapidrill 450 |

Сверло спиральное

Ø8 Т5К10 ГОСТ 20695-75

Зенкер ГОСТ 14953-80

Короткий метчик ГОСТ 3266-81

|

Штангециркуль

ШЦ-I-150-0,1ГОСТ 166-80

Образцы шероховатости ГОСТ 9378-93

|

| 030 |

Слесарная.

Зачистить заусенцы и притупить острые кромки.

|

Верстак. |

Слесарный инструмент |

- |

| 035 |

Контрольная.

Контролировать размеры детали по чертежу.

|

Стол ОТК. |

Штангециркуль

ШЦ-I-150-0,1 ГОСТ 166-80

Образцы шероховатости ГОСТ 9378-93

Шаблоны. ГОСТ 18123-82

Скоба Ø 96h9 ГОСТ 18360-93;

Калибр-Пробка Ø 35H11 ГОСТ 14807-69;

|

Установочные технологические базы

Рис.2 (У.Т. Б.)

Таблица 5

№

Опер

|

Наименование и содержание операции |

Оборудование |

У.Т.Б. |

Приспособление |

| 015 |

Токарная.

А. Установить и закрепить заготовку

Т.3-х Кул. патрон ГОСТ-2675-80

01. Подрезать торец в размер 134h14;

02. Точить Ø100h14 на длину 45 мм с образованием буртика.

03. Точить фаску 1,5х45˚ на Ø96 мм

04. Расточить отверстие Ø 52Н14 на длину 40мм

|

Токарно-винторезный SM-300E |

3; 4 |

Патрон 3-х кулачковый ГОСТ 2675-80

|

| 020 |

Токарная

А. Установить и закрепить заготовку

Т.3-х Кул. патрон ГОСТ-2675-80; разрезная втулка.

01. Подрезать торец в размер 132;

02. Точить Ø 106h14 на длину 45 мм с образованием буртика

03. Точить Ø100h12

0.4 Точить канавку шириной 1.5 мм

0.5 Точить Ø 96h9 на длину 45мм

0.6 Образование фаски 1.5х45

0.6 Расточить отверстие Ø52Н14 на длину 40мм с образованием буртика

0.7 Расточить отверстие Ø31Н14

0.8 Расточить отверстие 35Н11

0.9 Образование фаски 1.5х45

|

Токарно-винторезный SM-300E |

1; 2 |

Патрон 3-х кулачковый ГОСТ 2675-80 с разрезной втулкой

|

| 025 |

Сверлильная.

А. Установить и закрепить заготовку

Т. Спец. приспособ.

01. Сверлить отверстие Ø8

02. Зенковать отверстие на глубину 1.6мм

03. Нарезать резьбу М8-7Н

|

Rapidrill 450 |

5 |

Специальное приспособление |

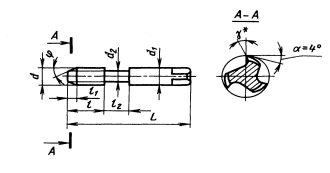

При проектировании технологического процесса механической обработки выбираются установочные базы обрабатываемой детали для каждой операции, от которых зависит точность обработки детали. Установка обрабатываемой детали базовыми поверхностями в приспособлении определяет ее положение относительно режущего инструмента. Поэтому при выборе базовых поверхностей будет руководствоваться правилом "совмещения баз", а именно стремиться к совмещению технологических установочных баз с конструкторскими и измерительными базами. Способ установки детали для обработки на станке, выбирается с учетом типа производства. Для серийного, среднесерийного, производства деталь для обработки на станке устанавливают непосредственно в приспособление. Согласно маршруту обработки на операции 035 Сверлильная, требуется сверлить сквозное отверстие под резьбу М8-7H, снять фаску, нарезать резьбу М8-7H. Операция будет выполняться на вертикально-сверлильном станке модели 2М112, спиральным сверлом Ø6.7 Т5К10 ГОСТ 20695-75 (рис.4)

Зенкер ГОСТ 14953-80 (рис.3)

| Обозначение |

D |

d0

|

D |

L |

l |

| 2353-0114 |

10 |

1.6 |

8 |

46 |

14 |

(Рис.3)

| Обозначение |

d |

L |

l |

| 2300-3977 |

6.7 |

90 |

45 |

(Рис.4)

Короткий метчик с шейкой для метрической резьбы (крупный шаг) ГОСТ-3266-81 (Рис.5)

(Рис.5)

Черновой:

| d |

d1

|

d3

|

L |

l1

|

l2

|

| 8 |

8.0 |

7.0 |

72 |

7.5 |

13 |

Чистовой:

| d |

d1

|

d3

|

L |

l1

|

l2

|

| 8 |

8.0 |

7.0 |

72 |

2.5 |

13 |

Для базирования детали на сверлильной операции выбираются следующие базирующие поверхности:

торец диаметра 96h14 и на два наружных диаметра 96h14 и 96h9.

Данное базирование обеспечивает лишение заготовки пяти степеней свободы.

Используемое приспособление - специальное.

Схема базирования.

(Рис.6) Схема базирования детали

Сверлильный станок модели Rapidrill 450

(Рис.7)

Особенности станка

Мощный быстрый сверлильный и резбонарезающий центр с ускоренным ходом 48 м/мин

Высокая точность и скорости подачи благодаря линейным направляющим, комбинированным с шариковыми винтами

Быстрый сменщик инструмента с 12-тью инструментами, время смены инструмент/инструмент 1,4 сек (Rapidrill 450)

Главный шпиндель с частотой вращения до 8000 мин - 1 (стандарт) или до 12000мин - 1 (опционально)

Мощный АС-сервопривод главного шпинделя с производит.5,5 кВт

Стандартная комплектация транспортером для стружки обеспечивает беспроблемный отвод стружки

Малая вибрация станка благодаря тяжелой конструкции

Ввод и вывод данных через RS-232 интерфейс или Memory Card, конструктивные группы оптимально составлены

Ременная передача у модели Rapidrill 450

Таблица.6

| Технические параметры |

Ед. изм. |

Rарidrill 450 |

| Рабочий стол |

| Размер стола |

мм |

500х320 |

| Максимальная нагрузка стола |

Кг |

200 |

| Т-пызы (число х Ш х расстояние) |

Мм |

3х14х100 |

| Главный шпиндель |

| Мощность двигатель главного шпинделя |

кВт |

3.7 |

| Частота вращения |

мин-1 |

8000 |

| Инструменты |

| Число позиций |

мест |

12 |

| Время смены инструмента |

| инструмент/инструмент |

Сек |

1.4 |

| зажим |

Сек |

2.4 |

| Вес инструмента (максимально) |

кг |

2,5 |

| Длина инструмента (максимально) |

мм |

200 |

| Диаметр инструмента (максимально) |

мм |

80 |

| Точность |

| Точность позиционирования |

мм |

0,01 |

| Точность повтора |

мм |

0,008 |

| Габариты (ДхШхВ) |

мм |

1200 х 2280 х 2330 |

| Вес |

кг |

2100 |

Силы резания будут рассчитываться только для сверления, так как при обработке используется комбинированный инструмент сверло-зенковка и наибольшая осевая сила будет при сверлении отверстия.

Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. [4]

Табличные значения режимов резания при сверлении.

Sот

=0,19

мм/об

Vт

=25.5

м/мин

Рт

=1885

Н

Nт

=0.64

кВт

Sот

- подача табличная мм/об;

Р т

- осевая сила резания табличная, Н [стр.126, карта 46, лист 1];

Vт

- скорость табличная м/мин;

Nт

- мощность табличная, кВт [стр.126, карта 46, лист 1];

Подача

S, мм/об:

S =

Sот

·

KSM

, мм/об

Sот

- подача табличная мм/об

KSM

- 1,3поправочный коэффициент на подачу, в зависимости от материала заготовки [стр.143, карта 53, лист 1];

S = 0, 19· 1,3 = 0,247 мм/об;

Скорость при сверлении V, м/мин:

V =

Vт

·

Kv

м

·

Kv

з

·

Kv

ж

·

Kv

т

·

Kv

п

·

Kv

и

·

KvL

·

Kvw

, м/мин

Vт

- скорость табличная м/мин

Kvм -

1,3 поправочный коэффициент на скорость, в зависимости от материала заготовки [стр.143, карта 53, лист 1];

Kvж

- 0,8 поправочные коэффициенты на скорость для измененных условий работы в зависимости от применения охлаждения [стр.145, карта 53, лист 3];

Kvw

- 0,8 - поправочные коэффициенты на скорость для измененных условий работы в зависимости от состояния поверхности заготовки [стр.145, карта 53, лист 3];

Kvз

- 1,0 поправочные коэффициенты на скорость формы и заточки инструмента [стр.146, карта 53, лист 4];

Kvт

- 1,0 поправочные коэффициенты на скорость для измененных условий работы в зависимости от отношения фактического периода стойкости к нормативному [стр.148, карта 53, лист 6];

Kvп

- 1,0 поправочные коэффициенты на скорость для измененных условий работы в зависимости от покрытия инструментального материала [стр.147, карта 53, лист 5];

Kvн

- 1.43 поправочные коэффициенты на скорость инструментального материала [стр.146, карта 53, лист 4];

KvL

- 1,0 поправочные коэффициенты на скорость длины рабочей части сверла [стр.146, карта 53, лист 4];

V = 25.5 ·1,3· 0.8· 0,8· 1,0· 1,0· 1.43· 1,0 ·1.0 = 30,33 м/мин

Скорость при резьбонарезании V, м/мин:

V =

Vт

·

Kv

м

·

Kvk

, м/мин

Vт

- скорость табличная, м/мин; KV

м

- 1,3 поправочный коэффициент на скорость [стр.143, карта 53, лист 1]; Kvk

- 1,0 поправочные коэффициенты на скорость для измененных условий работы в зависимости от степени точности резьбы [стр.149, карта 53, лист 7];

V = 25.5 ·1,3· 1,0 = 33.15 м/мин

Мощность резания при сверлении

N, кВт:

N =

Nт

/

KN

м

, кВт

Nт

- мощность табличная, кВт [стр.126, карта 46, лист 1], KN

м

- 1,3 поправочный коэффициент на мощность [стр.143, карта 53, лист 1];

N = 0.64/1,3 = 0,49 кВт

Осевая сила при сверлении Р, Н:

Р = Рт

/КРм

, Н

Р т

- осевая сила резания табличная, Н [стр.126, карта 46, лист 1]

К Рм

- поправочный коэффициент на осевую силу [стр.143, карта 53, лист 1]; К Рм

= 1,3

Р = 1885/1,3 = 1450 Н

Погрешностью базирования  называют разность предельных расстояний измерительной базы относительно установленного на заданный размер заготовки режущего инструмента. Погрешностью базирования возникает (Рис.8), когда опорная установочная база обрабатываемой детали не совмещена с измерительной базой. называют разность предельных расстояний измерительной базы относительно установленного на заданный размер заготовки режущего инструмента. Погрешностью базирования возникает (Рис.8), когда опорная установочная база обрабатываемой детали не совмещена с измерительной базой.

(Рис.8) Схема базирования

Вследствие того, что установочная и измерительная базы совмещены по торцу 130мм, то погрешность для размера 23±0,1 будет равна 0.

(Рис.9)

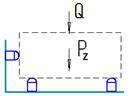

Так как сила резания и сила зажима направлены в одно направление они совпадают. В данном случае сила резания - это осевая сила при сверлении равна  =1450 (Н), см. стр. 19 =1450 (Н), см. стр. 19

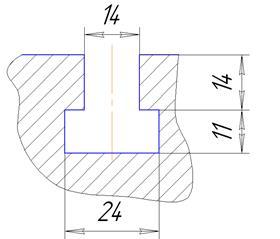

Расчет силы зажима.

η

- кпд, учитывающий потери от трения между прижимной планкой 3 и ее опорой (η

= 0,95)

За исходное усилие Ро

принимаем:

исходное усилие Ро

перемножить на длину рукоятки (L) и диаметр винта (d)

Ро

-

исходное усилие 140…200 Н

;

L -

Длина рукоятки 14, мм

d -

Диаметр винта 5мм

(Рис.10)

1)

2)

3)

([4] стр.45)

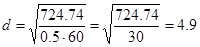

Расчет номинального наружного диаметра винта.

[σр

] - допускаемое напряжение на растяжение ([σр

] = 58…98 МПа.)

Винты и гайки изготовляют из Стали 35; 45 ГОСТ 1050-88;

твердостью HRC30…35

1)  ; мм ; мм

2)  ; мм ; мм

3)  ; мм ; мм

([3] стр.76)

Установочные элементы (опоры) приспособлений служат для установки на них базовыми поверхностями обрабатываемой заготовки.

Число и расположение установочных элементов должно обеспечивать необходимую ориентацию заготовки согласно принятой в технологическом процессе схеме базирования.

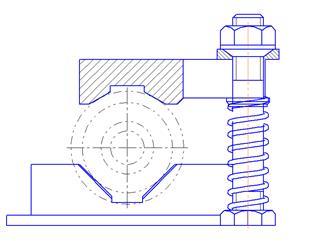

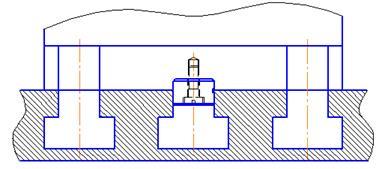

Схема базирования.

(Рис.11)

Заготовка будет базироваться в приспособлении на два наружных диаметра и упором в торец. Следовательно, установочными элементами в данном приспособлении будут являться призмы.

Призмы применяются для установки деталей по наружной цилиндрической поверхности и предназначены для базирования деталей с Æ 5 - 150 мм. Материал - сталь 20Х ГОСТ 4543-71; твердость рабочих поверхностей HRC 55 - 60; цементация на глубину 0,8 - 1,2 мм.

(Рис.12) (Рис.13)

Для точной установки призм на корпусе приспособления применяют контрольные штифты,

призмы крепятся к корпусу винтами.

(Рис.14)

Обоснованием для выбора типа зажимного механизма служит:

Приспособление проектируется для обработки заготовок в серийном, среднесерийном производстве.

Сила резания на данной сверлильной операции будет составлять  =1450Н (см. стр.21)

=1450Н (см. стр.21)

Для обеспечения контакта заготовки с установочными элементами приспособления при закреплении точку приложения зажимного усилия выбираю так, чтобы направление его действия было перпендикулярно поверхности опорного элемента.

При выборе зажимного устройства приспособления буду руководствоваться следующим требованиям:

При зажиме не изменять первоначально заданное положение заготовки.

Сила зажима должна обеспечивать надежное закрепление детали и не допускать сдвига, поворота и вибрации заготовки при обработке на станке.

Зажим и открепление заготовки производится с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие не должно превышать  Н. (см. стр.21) Н. (см. стр.21)

Зажимной механизм должен быть простым по конструкции, компактным, максимально удобным и безопасным в работе (min габаритные размеры и число съемных деталей; устройство управления зажимным механизмом должно располагаться со стороны рабочего).

Исходя из вышесказанного, в данном станочном приспособлении бедет использоваться призма.

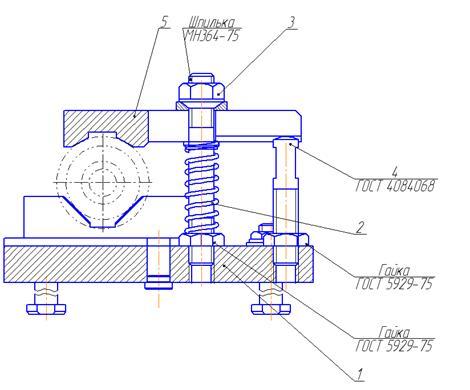

(Рис.15)

1 - Корпус приспособления

2 - Пружина

3 - Гайка

4 - Регулируемая опора

5 - Призматическая губка

Выбрав конструкцию зажимных устройств, выберу конструкцию силового привода для их перемещения при зажиме и разжиме заготовки в приспособлении.

Выбирать конструкцию привода буду исходя из конкретных условий выполнения операций:

типа производства - серийное, среднесерийное;

величина силы резания Р=1450 [Н] (см. стр.21), действующая на заготовку при выполнении операции,

конструктивных особенностей заготовки, а именно материал обрабатываемой заготовки - это алюминиевый сплав, который легко поддается деформации.

типа станка - радиально-сверлильный станок 2М112

Зажимное устройство в приспособлении будет приводиться в движение непосредственно рабочим, прилагающим исходное усилие Р на плече L (при помощи гаечного ключа)

Эти устройства иногда называют зажимным устройством с ручным приводом.

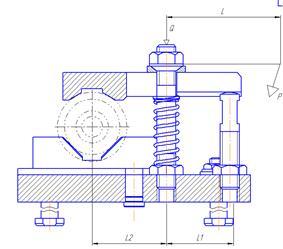

Для закрепления приспособления на рабочей поверхности стола в основании его корпуса предусматриваются проушины в которые заводятся крепежные болты. Головки болтов удерживаются в Т-образных пазах стола.

Количество болтов, а следовательно и проушин, выбирается в зависимости от действующих усилий резания. В большинстве случаев удается обходиться двумя проушинами и лишь при больших усилиях резания приходится предусматривать четыре - по две с каждой стороны. При четырех проушинах шаг t между ними согласуется с шагом Т-образных пазов стола станка.

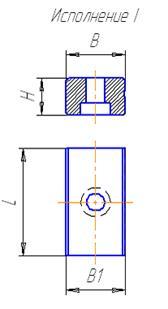

Часто требуется придать приспособлению вполне определенное положение на столе станка по отношению к направлению продольной подачи стола. В этом случае ориентацию приспособления производят с помощью шпонок по Т-образным пазам стола, направление которых точно совпадает с направлением его продольной подачи. Наиболее широко используются стандартные (ГОСТ l4737-69) призматические привертные шпонки (рис. а) Основным размером шпонки является ширина В, которая должна быть равна ширине Т-образного паза стола. Размер В выполняется по h8 по СТ СЭВ (С3 по ГОСТ). В шпонках с канавкой размер В1

(у основания) принимается на 0,5.1,0 мм больше ширины В, что необходимо для пригонки шпонки по Т-образному пазу стола.

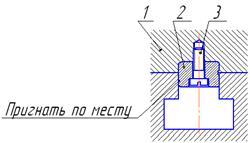

а)

Установка приспособлений с помощью шпонок на фрезерных станках

б)

На каждое приспособление ставят по две шпонки. Шпонка 2 устанавливается на корпусе 1 приспособления снизу в специально предусмотренном пазу Б и закрепляется винтом 3 (рис. б).

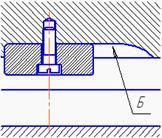

Шпонки располагают таким образом, чтобы обе они входили в один и тот же Т-образный паз стола - обычно средний, как более точный (рис. в)

в)

Проушины для крепежных болтов размещают: при двух проушинах - на оси шпонок, при четырех - слева и справа от оси так, чтобы для крепления можно было использовать боковые пазы стола.

Вследствие износа и последующих ремонтов ширина пазов на столах станков часто выходит за пределы допусков, что приводит к увеличению зазоров между шпонкой приспособления и пазом стола. В этих случаях для предотвращения возможного поворота приспособления на столе при установке его прижимают шпонками к одной стороне паза стола и тем самым уменьшают погрешность расположения на станке.

Применение станочного приспособления позволит:

· уменьшить основное и вспомогательное время благодаря исключению операции разметки заготовок перед обработкой.

· повысить точность обработки.

· облегчить труд станочника, использовать рабочих с более низкой квалификацией.

· повысить производительность труда.

· расширить технологические возможности станков.

· создать условия для автоматизации и механизации станков.

· снизить себестоимость изготовления продукции.

1. Горошкин А.К. Приспособления для металлорежущих станков. - М. - Машиностроение 1990г.

2. Касилова А.Г. и Мещеряков Р.К. Справочник технолога - машиностроителя. В 2-х т. Т2. - М. - Машиностроение 1985г.

3. Шатилов А.А. Станочные приспособления справочник. Т1 М. - Машиностроение 1984 г.

|