| МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ

РАДИОТЕХНИКИ, ЭЛЕКТРОНИКИ И АВТОМАТИКИ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

)

ФАКУЛЬТЕТ РАДИОТЕХНИЧЕСКИХ СИСТЕМ

КАФЕДРА ПРЭС

Реферат по дисциплине

«Технология деталей радиоэлектронных средств»

Тема: Формообразование деталей методами литья

Студент: Юдин Андрей Михайлович

Группа: РК-1-02

Руководитель: Покровская М. В.

Москва 2004

Содержание

1.

Общие сведения о процессе литья 3

2.

Классификация

способов

литья

4

3.

Физическая

сущность

процесса

литья

5

4.

Виды литья:

4.1.

В песчаные формы 7

4.2.

В кокиль 10

4.3.

В оболочковые формы 12

4.4.

Шликерное в гипсовой форме 14

4.5.

Центробежное литьё

1

6

4.6.

Намораживанием 18

4.7.

Под низким давлением 19

4.8.

Под давлением 22

4.9.

По выплавляемым моделям 23

4.10.

Экструзия 25

5.

Список литературы 27

Общие сведения о процессе литья

Под литьем в приборостроении понимают процесс, заключающийся в получении изделия путем помещения материала, находящегося в жидком агрегатном состоянии, в полость формы, затвердевание материала в полости формы и его последующего извлечения. Основным материальным элементом технологической системы литейного производства является форма.

Различают разовые (разрушаются при извлечении отливки), полупостоянные (возможно получить до нескольких сотен отливок) и постоянные (получают несколько сотен тысяч отливок) формы.

Классификация способов литья

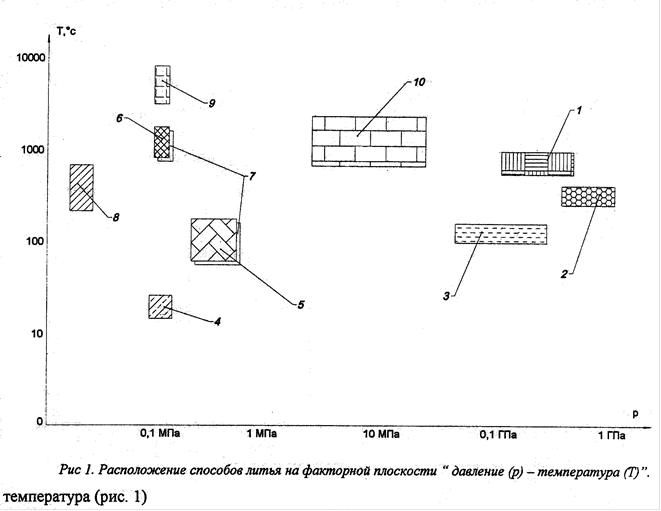

Сочетание факторов «давление», «температура», «материал» образуют технологические операторы – способы литья, которые образуют области на факторной плоскости давление – температура (рис. 1).

Литьем получают разнообразные конструкции отливок массой от нескольких грамм до 300т, длиной от нескольких сантиметров до 20м, со стенками толщиной 0,5-500 мм(блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т.д.). Отливки получают из черных сплавов (чугуны

, стали

) и цветных сплавов

(алюминиевых, магниевых, медных, цинковых, титановых и др.).

Для получения расплава применяют шихтовые материалы:

- небольшие слитки металлургического производства (чушки)

- отходы собственного производства

- лом

- флюсы

Различные сплавы имеют разные литейные свойства, которые характеризуются следующими параметрами:

Физическая сущность процесса литья

Определяется тремя важнейшими понятиями: «жидкотекучесть», «кристаллизация», «усадка».

Жидкотекучесть

– способность материала заполнять форму в жидком состоянии. Жидкотекучесть зависит от вязкости и удельной теплоты плавления материала, а также от теплопроводимости и начальной температуры пресс-формы. Жидкотекучесть

– способность материала заполнять форму в жидком состоянии. Жидкотекучесть зависит от вязкости и удельной теплоты плавления материала, а также от теплопроводимости и начальной температуры пресс-формы.

Испытание материала на жидкотекучесть проводят по спиральной пробе (рис. 2). Испытание материала на жидкотекучесть проводят по спиральной пробе (рис. 2).

Кристаллизация

– образование и рост кристаллов в затвердевающем металле. Процесс происходит в направлении, перпендикулярном поверхности теплоотдачи. Вследствие этого образовавшиеся зерна – монокристаллы в наружных областях мельче (рис. 3).

Усадка

- Свойство литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку, выражаемую в относительных единицах.

Линейная усадка

- уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением, %:

где lф

и lотл

- размеры полости формы и отливки при комнатной температуре (рис. 4).

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы. Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку алюминиевых сплавов уменьшаем повышение содержания кремния. Усадку отливок уменьшает снижение температуры заливки. Увеличение скорости отвода теплоты от залитого в форму сплава приводит к возрастанию усадки отливки.

При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения.

Линейная усадка для серого чугуна составляет 0,9-1,3%, для высокопрочного чугуна до 1.7%, для ковкого чугуна …%, для углеродистых сталей 2-2,4%, для алюминиевых сплавов 0,9-1,5%, для медных 1,4-2,3%.

Объёмная усадка

- уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки. Объёмную усадку определяют соотношением, %:

где Vф

и Vотл

– объем полости формы и отливки при температуре 20°C. Объемная усадка приблизительно равна утроенной линейной усадке.

Усадка в отливках проявляется в виде:

· усадочных раковин - сравнительно крупных полостей, расположенных в местах отливки, которые затвердевают последними;

· усадочной пористости - скопление пустот, образовавшихся в отливке в обширной зоне в результате усадки в тех местах отливки, которые затвердели последними без доступа к ним расплавленного металла;

· трещин;

· короблений - изменение формы и размеров отливки под влиянием напряжений, возникающих при охлаждении.

Существует несколько способов изготовления отливок. Перечислим основные из них: литье в песчаные формы(ПФ), литье в кокиль(К), литье по выплавляемым моделям(ВМ), литье под давлением(Д).

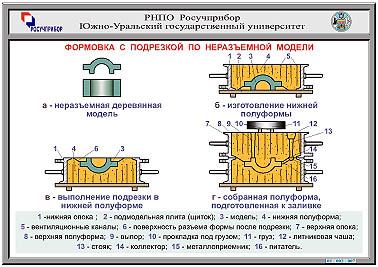

Литье в песчаные формы

- Сущность процесса

заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы. Способ ЛПФ наиболее распространенный. Им изготовляют 80% отливок, т.к. этот способ простой и дешевый. Однако литье в песчаные формы имеет крупный недостаток, отливки не имеют точных механических размеров, нужно давать припуск на механическую обработку и усадку.

- Материалы и оснастка.

- Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

- Типовые составы формовочных и стержневых смесей.

- Формовочная смесь – кварцевый песок, 3 – 5% огнеупорная глина, каменноугольная пыль (для повышенной податливости формы), древесные опилки для образования пористости.

- Стержневая смесь – более прочная на порядок формовочной смеси, т.к. в нее добавляют упрочнители (олифа).

- Модельный комплект: модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики.

- Опоки.

- Основные технологические операции.

- Изготовление полуформ по модельным плитам(наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание).

- Изготовление стержней.

- Сборка формы с простановкой стержней и подготовка ее к заливке.

- Заливка форм расплавленным металлом.

- Затвердевание и охлаждение отливок.

- выбивка отливок из форм и стержней из отливок.

- Отделение литниковой системы от отливок, их очистка и зачистка.

- Контроль качества отливок.

- Возможные дефекты отливок, причины и меры по их устранению.

- Недоливы и спаи

. Образуются от не слившихся потоков металла, затвердевающих до заполнения формы. Возможные причины: холодный металл, питатели малого сечения.

- Усадочные раковины

– закрытые внутренние полости в отливках с рваной поверхностью. Возникают вследствие усадки сплавов, недостаточного питания. Устраняют с помощью прибылей.

- Горячие трещины

в отливках возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре, близкой к температуре солидуса. Склонность сплава к образованию горячих трещин увеличивается при наличии неметаллических включений, газов, серы и других примесей. Образование горячих трещин вызывают резкие перепады толщин стенок, острые углы, выступающие части. Высокая температура заливки также повышает вероятность образования горячих трещин.

- Для предупреждения образования горячих трещин в отливках необходимо обеспечивать одновременное охлаждение толстых и тонких частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава.

- Пригар

– трудноудаляемый слой формовочной или стержневой смеси, приварившийся к отливке. Возникает при недостаточной огнеупорности смеси или слишком большой температуре металла.

- Песчаные раковины

– полости в теле отливки, заполненные формовочной смесью. Возникают при недостаточной прочности формовочной смеси.

- Газовые раковины

– полости отливки округлой формы с гладкой окисленной поверхностью. Возникают при высокой влажности и низкой газопроницаемости формы.

- Перекос

. Возникает из-за неправильной центровки.

- Область применения.

- Применяют во всех областях машиностроения. Получают отливки любой конфигурации 1…6 групп сложности. Точность размеров соответствует 6…14 группам. Параметр шероховатости Rz=630…80мкм.

- Можно изготавливать отливки массой до 250т. с толщиной стенки свыше 3мм.

- Преимущества.

- Конфигурация 1…6 групп сложности.

- Возможность механизировать производство.

- Дешевизна изготовления отливок.

- Возможность изготовления отливок большой массы.

- Отливки изготовляют из всех литейных сплавов, кроме тугоплавких.

- Недостатки.

- Плохие санитарные условия.

- большая шероховатость поверхности.

- Толщина стенок > 3мм.

- Вероятность дефектов больше, чем при др. способах литья.

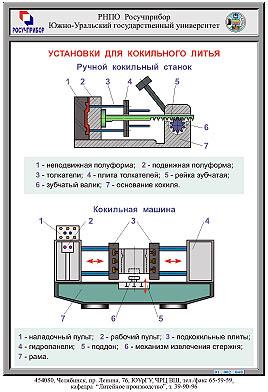

- Сущность процесса

заключается в изготовлении отливок из жидкого расплава, свободной его заливкой в многократно используемые металлические формы – кокили, обеспечивающие высокую скорость затвердевания жидкого расплава и позволяющие получать в одной форме от нескольких десяток до нескольких тысяч отливок.

- Виды.

- Вытряхные(не разъемные) – отливки простой конфигурации.

- С вертикальным разъемом – отливки не сложной конфигурации с небольшими выступами и впадинами на наружной поверхности.

- С горизонтальным разъемом – изготовление крупных простых по конфигурации отливок.

- Материалы и оснастка.

- Форма отливки – кокиль.

- Расплавленный металл.

- Теплоизоляционное покрытие.

- Последовательность изготовления отливок.

- Подготовка кокиля к работе: очистка от остатков теплоизоляционного покрытия, нагрев до температуры 150-200° и нанесение свежего слоя теплоизоляционного покрытия толщиной 0,1…0,5мм, а на литниковые каналы и прибыли до 1мм.

- Сборка кокиля: установка стержней, соединение частей кокиля.

- Заливка расплавленного металла в кокиль.

- Затвердевание и охлаждение отливки.

- Удаление из отливки металлических стержней (если они есть) после образования в ней достаточно прочной корки.

- Извлечение отливки из кокиля после ее охлаждения до температуры 0,6…0,8 от температуры солидуса.

- Охлаждение или подогрев кокиля до оптимальной температуры 200-300°С и подкраска(при необходимости) рабочей поверхности кокиля.

- Область применения.

Литьем в кокиль изготавливают отливки из чугуна, стали и цв. сплавов. Трудно получить сложные стальные отливки ввиду значительной усадки литейных сталей, что ведет к образованию трещин(в отсутствии податливости формы). Целесообразно применять в серийном, крупносерийном и массовом производствах. Этим способом изготавливают отливки из стали массой до 160кг., из цв. сплавов – до 50кг. с толщиной стенок от 3 до 100мм. Точность размеров соответствует 4…12 классам. Можно изготавливать отливки 1…5 группы сложности. Параметр шероховатости поверхности Rz = 80…20мкм.

- Преимущества.

- Повышенная точность геометрических размеров (по сравнению с литьем в ПФ).

- Снижение шероховатости поверхностей отливок (по сравнению с литьем в ПФ).

- Снижение припусков на механическую обработку на 10-20%.

- Лучше санитарно-гигиенические условия.

- Мелкозернистая структура отливок( > прочность).

- Недостатки.

- Сложность изготовления кокилей, их ограниченный срок службы (особенно при литье черных сплавов).

- Неподатливость кокиля и металлических стержней.

- Затруднен вывод газов из полости формы.

- Высокая стоимость кокиля, сложность и трудоемкость его изготовления

- Ограниченная стойкость кокиля, измеряемая числом годных отливок, которые можно получить в данном кокиле. От стойкости кокиля зависит экономическая эффективность процесса.

- Сложность получения отливок с поднутрениями, для выполнения которых необходимо усложнять конструкцию формы - делать дополнительные разъемы, использовать вставки, разъемные металлические или песчаные стержни.

- Неподатливый кокиль приводит к появлению в отливках напряжений, а иногда к трещинам.

Литье в оболочковые формы

- Сущность процесса

заключается в применении тонкостенных разъемных разовые формы, изготовленных из формовочной смеси. Формовочные смеси изготавливают из мелкозернистого кварцевого песка, перемешанного с термореактивной смолой. Модельную плиту нагревают до температуры 200-250 градусов. На ее поверхность наносят разделительную смазку. Формовочную смесь наносят на на модельную плиту и выдерживают 10-30 секунд; от теплоты модельной плиты термореактивная смола переходит в жидкое состояние, склеивая песчинки с образованием песчано-смоляной оболочковой формы (толщиной 5-10 мм) в зависимости от времени выдержки. При этом смола твердеет. Готовые оболочковые формы снимают с металлической модели и, если они разъемные, то их склеивают. В собранные оболочковые формы заливают металл. Литьем в оболочковые формы получают ребристые цилиндры, коленчатые валы и т.д. Способ применяют для стальных, и для алюминиевых отливок, простой конфигурации без внутренних полостей в серийном производстве. Формовочная смесь состоит из мелкозернистого песка (размер зерна 0,25...0,06мм) и термореактивной смолы - пульвербакелита. Способ обеспечивает получение шероховатости поверхности Rz

=80...40 мкм, и точность - 12...14 квалитет. Способ легко можно механизировать и автоматизировать.

- Преимущества способа.

- Расход формовочной смеси в 8-10 раз меньше, чем при литье в песчаные формы.

- Припуски составляют 0.5-1.5 мм.

- Виды.

- Бункерный.

- Прессования через резиновую диафрагму.

- Пескодувный.

- Технология изготовления оболочковой формы

начинается с нанесения пульверизатором на металлическую модельную плиту разделительного состава, облегчающего снятие оболочки. Затем модельную плиту нагревают в электрической печи до температуры 200...220 °С, устанавливают над бункером и закрепляют моделью вниз. Бункер переворачивают на 180°, и формовочная смесь падает на нагретую модельную

Схема изготовления оболочковых форм:

Модельная плита с оболочковой полуформой и собранная форма:

плиту при выдержке в течение 20...30 с смола плавится и, обволакивая тонкой пленкой мелкие зерна песка, образует оболочку толщиной б...8 мм. Бункер возвращают в исходное положение, и непрореагировавшая формовочная смесь падает на его дно. Снятую с бункера модельную плиту с непрочной оболочкой отправляют в электрическую печь с температурой около 350 °С. Здесь смола в течение 90...180 с полимеризуется и необратимо твердеет, образуя прочную оболочковую полуформу. По такой же технологии изготавливают другую полуформу.

Для снятия готовой оболочковой полуформы модельная плита 1 с закрепленной полумоделью 3

снабжена толкателями 4,

находящимися на уровне плиты, и толкателями 2,

которые выступают из нее и образуют в полуформе углубления. На другой модельной плите (здесь не показано) толкатели расположены на несколько миллиметров ниже плоскости разъема, чтобы образовать выступы на второй полуформе против углублений на первой. С помощью этих выступов и углублений фиксируют положение полуформ при сборке оболочковой формы. При нажатии на плиту 6

толкатели снимают полуформу 5 с модельной плиты. В одной из полуформ на стержневые знаки устанавливают стержень, закрывают другой полуформой, скрепляют их скобами, струбцинами или склеивают по плоскости разъема. Собранную оболочковую форму 7 помещают в. металлический ящик 8,

засыпают крупным песком или чугунной дробью 9

и заливают металлом. К моменту полной кристаллизации металла отливки смола из смеси выгорает, форма и стержни разупрочняются и легко разрушаются, освобождая отливку при выбивке.

Шликерное литье в гипсовой форме

Шликерное литье представляет собой формообразование находящегося в жидкой фазе парафиново-воскового шликера на основе керамического порошка. Формообразование заготовок производится в пресс-формах. Рассмотрим два примера пресс-форм для шликерного литья.

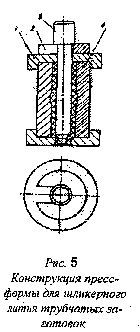

Конструкция пресс-формы для литья трубчатых заготовок, в том числе пьезокерамических элементов (ПЭ) (рис. 5) должна обеспечивать наряду с точным формообразованием также возможность удаления отливки из полости пресс-формы. Поэтому матрица пресс-формы изготавливается сборной, состоящей из двух полуматриц 4 с вертикальной плоскостью разъема. Полуматрицы замыкаются двумя кольцами 1 с базирующими буртиками. На нижнем кольце выполнено литниковое отверстие, взаимодействующее с питающей трубкой литьевой машины, а на верхнем кольце имеется точное отверстие – вспомогательная база для установки стержня 3, оформляющего отверстие трубчатого ПЭ. Для упрощения сборки и разборки пресс-формы между стержнем и верхним кольцом устанавливается накидная шайба 2. Конструкция пресс-формы для литья трубчатых заготовок, в том числе пьезокерамических элементов (ПЭ) (рис. 5) должна обеспечивать наряду с точным формообразованием также возможность удаления отливки из полости пресс-формы. Поэтому матрица пресс-формы изготавливается сборной, состоящей из двух полуматриц 4 с вертикальной плоскостью разъема. Полуматрицы замыкаются двумя кольцами 1 с базирующими буртиками. На нижнем кольце выполнено литниковое отверстие, взаимодействующее с питающей трубкой литьевой машины, а на верхнем кольце имеется точное отверстие – вспомогательная база для установки стержня 3, оформляющего отверстие трубчатого ПЭ. Для упрощения сборки и разборки пресс-формы между стержнем и верхним кольцом устанавливается накидная шайба 2.

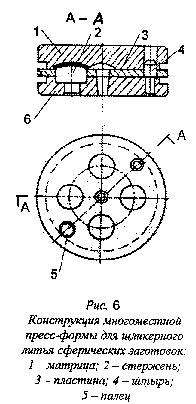

Шликерное литье сферических ПЭ производится с использованием пресс-формы многоместной конструкции (рис. 6), имеющей горизонтальную плоскость разъема. Полости под отливки образованы сочетанием поверхностей точных углублений в матрице 1 и стержней 2. Шликерное литье сферических ПЭ производится с использованием пресс-формы многоместной конструкции (рис. 6), имеющей горизонтальную плоскость разъема. Полости под отливки образованы сочетанием поверхностей точных углублений в матрице 1 и стержней 2.

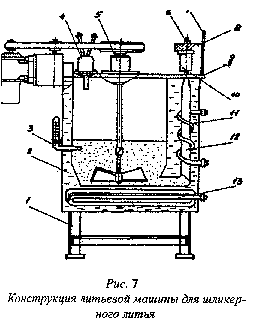

Оборудованием для реализации операции шликерного литья является литьевая машина (рис. 7). Оборудованием для реализации операции шликерного литья является литьевая машина (рис. 7).

Каркас 1 литьевой машины изготовлен из уголковой стали и обшит стальным листом толщиной 1,5 мм. К каркасу крепится стальная плита 9, на которой осуществляется монтаж основных сборочных единиц: шликерного бака 2, механизма прижима пресс-формы 6, ограждение 7, электромагнитного клапана 4, контактного термометра 3, механической мешалки 5 с электродвигателем, блока электрического управления (на рис. 7 он не показан).

Шликерный бак состоит из собственно бака загрузки шликера, питателя 12, кожуха и крышки со встроенной в неё мешалкой. В крышке бака имеется отверстие под питатель. Для дополнительного подогрева шликера на выходе трубчатого питателя установлен дополнительный нагреватель 11 из нихромовой проволоки.

Шликерный бак устанавливается в прорези плиты крышки и уплотняется с помощью вакуумной резины тремя эксцентриковыми зажимами. Для обеспечения равномерного подогрева шликера пространство между шликерным баком и кожухом заполняется жидкостью (глицерином), которая подогревается установленным под шликерным баком трубчатым нагревателем 13 мощностью 2кВт.

Механизм прижима пресс-формы состоит из двух вертикальных стоек, на которых установлена подъемная плита 8 прижима. Ограждение, представляющее собой щиток из оргстекла, служит для предохранения оператора от ожогов горячей массой в случае её разбрызгивания.

Блок электрического управления смонтирован на шасси и служит для регулирования подачи сжатого воздуха через электромагнитный клапан, для поддержания определенной температуры шликера с помощью системы автоматического регулирования, датчиком которой является контактный термометр, а также для питания электродвигателя и электронагревателя.

Для вакуумирования шликерный бак с расплавленным шликером соединяется с вакуумным насосом. В течение 1,5...2 ч из бака откачивают воздух, одновременно работает механическая мешалка. По окончании вакуумирования вакуумный шланг перекрывают, а рабочий цикл начинается с того, что открывают доступ сжатого воздуха через электромагнитный клапан в шликерный бак и в полость мембранной пневмокамеры механизма прижима пресс-формы. Сжатый воздух, поступающий в полость шликерного бака, выдавливает разогретый жидкий шликер из бака через питатель в пресс-форму 10. При выключении электромагнитного клапана прекращается доступ воздуха из сети в клапан, а давление воздуха в шликерном баке и пневмокамере механизма прижима пресс-формы падает, поскольку воздух из шликерного бака уходит в атмосферу. Этим заканчивается рабочий цикл.

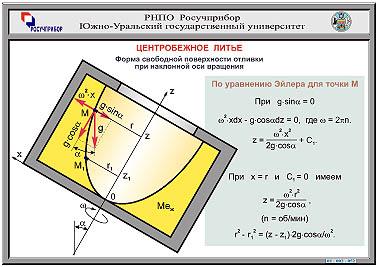

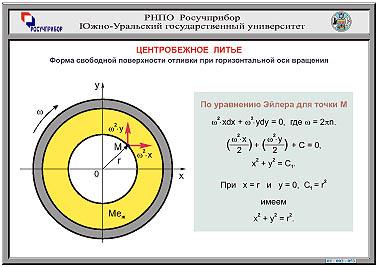

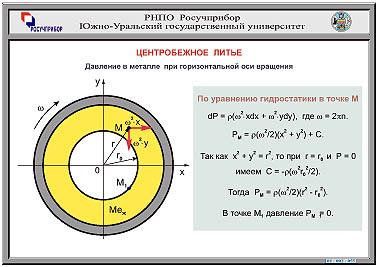

Центробежное литье

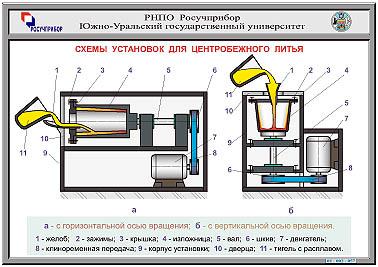

Центробежное литьё, способ литья в быстро вращающуюся металлическую форму. Расплавленный металл под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя пустотелую отливку (трубку, втулку, кольцо) без стержня. Различают центробежное литье с разными осями вращения; заливаемые формы - песчаные, металлические, по выплавляемым моделям, оболочковые.

Внешняя поверхность отливки оформляется формой под действием центробежной силы при V=3-8 м/с. Под действием центробежной силы происходит направленное затвердевание металла и вытеснение газовой и усадочной пористости. Качество деталей может сильно пострадать из-за образования усадочных раковин. Отлитый в форму металл начинает затвердевать с наружных слоев, и некоторое время поверхность отливки представляет собой как бы твердую корку, под которой имеется жидкий металл. Она (корка) отделяется от еще расплавленного металла, находящегося в глубине кюветы который, уменьшаясь в объеме, не заполняет целиком всего пространства формы.

Литье намораживанием

- Сущность процесса

заключатся в том, что жидкий металл из разливочного ковша через металлопровод 1

и соединительный стакан 2

подают в водоохлаждаемый кристаллизатор 3

. Образовавшуюся трубную отливку 5

циклически извлекают вверх при помощи подвижной части кристаллизатора 4

. Отличительной особенностью этой схемы является сифонный подвод металла к кристаллизатору, отсутствие стержня и извлечение отливок вверх.

- Область применения

- Получение сплошных и полых цилиндрических заготовок из серого чугуна, чугуна с шаровидным графитом и белого высокохромистого.

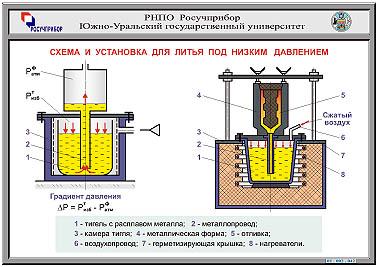

Литье под низким давлением

- Сущность процесса

заключается в заливке расплавленного металла в камеру сжатия машины и последующем выталкивании его через литниковую систему в полость металлической формы, которая заполняется под давлением. Заполнение полости происходит при высокой скорости впуска металла, которая обеспечивает высокую кинетическую энергию, поступающего в форму металла.

Скорость выпуска при литье под давлением в зависимости от типа отливки и сплава может быть в пределах от 0,5 до 120 м/с. Различают три способа литья под давлением.

- Виды

.

- Литье с низкими скоростями впуска (0,5-2,5 м/с), обеспечивающее заполнение формы сплошным ламинарным потоком. Применяют этот способ для изготовления толстостенных отливок из алюминиевых сплавов и латуней.

- Литье со средними скоростями впуска (2-15 м/с), обеспечивающее турбулентное движение расплавленного металла, при котором в результате срыв струй захватываются в поток металла пузырьки воздуха, оттесняемые затвердевающим сплавом к середине отливки. Это создает воздушную пористость, которую удалить почти невозможно, но можно уменьшить под действием высокого давления. Изготовляют при этом отливки средней сложности.

- Литье с высокими скоростями впуска (более 30 м/с), обеспечивает заполнение только в режиме турбулентного течения истока расплава, но и со значительным его распылением, результатом которого является еще больший объем захваченного в полость отливки воздуха, для уменьшения воздушной пористости и в этом случае создают высокое давление [до 500МПа(н/мм2)] Этот способ применяют для тонкостенных отливок сложной конфигурации.

- Требования к литейным сплавам для литья под давлением.

- Достаточная прочность при высоких температурах, чтобы отливка не ломалась при выталкивании.

- Минимальная усадка.

- Высокая жидкотекучесть при небольшом перегреве.

- Небольшой интервал кристаллизации.

Этим требованиям удовлетворяют сплавы на основе цинка, алюминия, магния и меди.

- При литье под давлением получают высокое качество отливок. Достижимая точность: 9-11 квалитет по размерам, получаемым в одной части литейной формы и 11-12 квалитет по размерам, получаемым в двух частях формы. Точность зависит от точности изготовления формы, обычно форму изготовляют на 1-2 квалитета точнее детали. Выше указана экономически достижимая в производстве точность.

- Шероховатость поверхности отливки зависит от шероховатости поверхности рабочей поверхности формы, продолжительности ее эксплуатации и материала отливки. Обычно рабочую поверхность формы полируют (при этом достигают параметр Ra=0,16 мкм). При литье до 500 отливок получают шероховатость поверхности Ra=1,25-0,63 мкм - для отливок из цинковых сплавов. Ra =2,5-1,25 мкм - для отливок из алюминиевых сплавов и Ra =2,5- Rz мкм - для медных сплавов, а при изготовлении 10000 отливок соответственно получают Ra =2,5-1,25 мкм, Ra =2.5 - Rz =20 мкм, Rz = 160-80 мкм.

- При питье под давлением механические свойства неравномерны по толщине отливки и отличаются в лучшую сторону по сравнению с этими свойствами отливок полученных другим способом. При быстром охлаждении у отливок образуется литейная корочка с мелкозернистой структурой, толщина которой не более 1-1-1,5мм. Поэтому тонкостенные отливки имеют мелкозернистую структуру, повышенную прочность (на 20-30%).

- Важным показателем качества является пористость, вскрываемая при механической обработке и являющаяся причиной брака. Так как пористость всегда имеет место при литье сложных тонкостенных деталей, то необходимо применять конструктивные меры для предупреждения вскрытия пор. В этом случае для уменьшения влияния воздушной пористости на качество необходимо устранять механическую обработку отливок, предусматривать отливку отверстий. А при необходимости механообработки назначать припуск не более 0,5 мм.

- Преимущества.

- Автоматизация трудоемкой операции заливки формы.

- Возможность регулирования скорости потока расплава в полости формы изменением давления в камере установки.

- Улучшение питания отливки.

- Снижение расхода металла на литниковую систему.

- Недостатки.

- Невысокая стойкость части металлопровода, погруженной в расплав, что затрудняет использование способа литья для сплавов с высокой температурой плавления.

- Сложность системы регулирования скорости потока расплава в форме, вызванная динамическими процессами, происходящими в установке при заполнении ее камеры воздухом, нестабильностью утечек воздуха через уплотнения, понижением уровня расплава в установке по мере изготовления отливок.

- Возможность ухудшения качества сплава при длительной выдержке в тигле установки.

- Сложность эксплуатации и наладки установок.

Литье под давлением

- Сущность процесса

заключается в получении отливок путем заливки расплавленного металла в металлическую форму (пресс-форму) под принудительным внешним давлением от 30 до 100Мпа. Конечное давление на расплав может достигать 490Мпа. Давление снимается после полного затвердевания отливки в пресс-форме.

- Материалы и оснастка.

- Пресс-форма.

- Смазка (машинное масло).

- Прессующая машина.

- Основные технологические операции.

- Очистка пресс-формы.

- Нагрев пресс-формы до 120…220°С и покрытие поверхности смазкой.

- Сборка пресс-формы.

- Залив расплавленного металла в камеру прессования и запрессовка расплава под давлением в полость пресс-формы.

- Охлаждение и затвердевание отливки под внешним давлением.

- После затвердевание отливки внешнее давление снимается и извлекается отливка.

- Область применения.

Используется для изготовления отливок цветных металлов сложной конфигурации с тонкими стенками массой до 45кг. Применяется в машиностроении.

- Преимущества.

- Получают сложные тонкостенные отливки.

- Низкая шероховатость поверхности, следовательно, снижается механическая обработка отливок на 90-95%.

- Высокая точность геометрических размеров.

- Мелкозернистая структура.

- Улучшенные санитарно-гигиенические условия.

- Недостатки.

- Высокая стоимость пресс-формы, сложность ее изготовления.

- Наличие газовоздушной пористости.

- Ограничение номенклатуры получения отливок по размерам и массе.

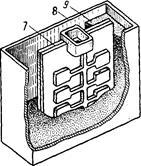

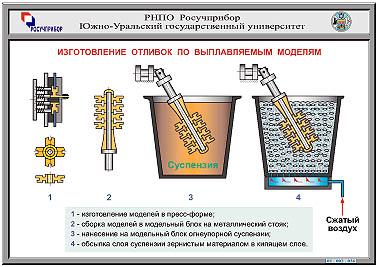

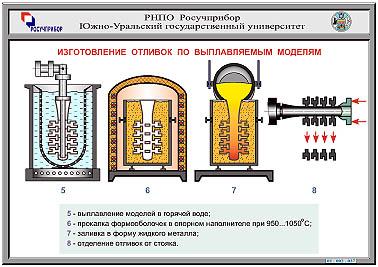

Литье по выплавляемым моделям

- Сущность процесса

заключается в изготовлении отливок заливкой расплавленного металла в тонкостенные, неразъемные, разовые литейные формы, изготовленные из специальной огнеупорной смеси по разовым моделям. Разовые выплавляемые модели изготовляют в пресс-формах из модельных составов. Перед заливкой модель удаляется из формы выплавлением, выжиганием и т.д. Для устранения остатков модельного состава и упрочнения форма нагревается и прокаливается. Заливка осуществляется в разогретые формы для улучшения наполняемости.

- Материалы и оснастка.

- Модельная форма состоит из модельного состава(парафин, стеарин, церезин, канифоль и т.д.).

- Формовочная смесь: 2ч. пылевого кварца, 1ч. связующего материала.

- Пресс-форма для изготовления моделей.

- Литейная форма.

- Вибрационная установка.

- Основные технологические операции изготовления форм и отливок.

- Приготовление модельного состава.

- Изготовление моделей отливки и элементов литниковой системы или секции моделей.

- Сборка моделей или секций моделей в блоки.

- Изготовление литейной формы.

- Подготовка литейных форм к заливке и заливка металла в горячую форму.

- Затвердевание и охлаждение отливки в форме.

- Снятие формы с отливки.

- Область применения.

Этим способом можно отливать изделия из различных сплавов любой конфигурации 1…5 групп сложности массой от нескольких грамм до 250кг с толщиной стенок от 1мм. Припуск на механическую обработку составляет 0.2-0.7мм. Применяется в различных областях машиностроения.

- Преимущества.

- Можно получать отливки из тугоплавких изделий.

- Получают конфигурации отливок 1…5 групп сложности.

- Высокая точность геометрических размеров и малая шероховатость поверхности.

- Недостатки.

- Длительность процесса.

- Дороговизна.

Экструзия

Экструзия это непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (головку), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, пленки, оболочки кабелей и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одно - и многочервячные экструдеры. Главным требованием, предъявляемым к червячным машинам, является гомогенизация расплава, как по массе, так и по температуре при максимальной производительности и равномерное распределение различных добавок.

Экструзией можно получать непрерывные изделия — пленки, профили самого разнообразного типа, листы, трубы и шланги, а также объемные изделия. Масса погонного метра изделий, полученных методом экструзии, может составлять от нескольких граммов до 100 кг и более; получены пленки шириной до 25 м и трубы диаметром до 1,2 м.

Недостатки экструзии

— сложность управления процессом и высокая стоимость оборудования.

Экструзия является одним из самых дешевых методов производства широко распространенных пластических изделий, таких, как пленки, волокна, трубы, листы, стержни, шланги и ремни, причем профиль этих изделий задается формой выходного отверстия головки экструдера. Расплавленный материал при определенных условиях выдавливают через выходное отверстие головки экструдера, что и придает желаемый профиль. Схема простейшей экструзионной машины показана на рис.8.

Рис 8. Схематическое изображение простейшей экструзионной машины

1 — загрузочная воронка; 2 - шнек; 3 - основной цилиндр; 4 — нагревательные элементы; 5 — выходное отверстие головки экструдера, а — зона загрузки; б — зона сжатия; в - зона гомогенизации

В этой машине порошок или гранулы компаундированного пластического материала загружают из бункера в цилиндр с электрическим обогревом для размягчения полимера. Спиралевидный вращающийся шнек обеспечивает движение горячей пластической массы по цилиндру. Поскольку при движении полимерной массы между вращающимся шнеком и цилиндром возникает трение, это приводит к выделению тепла и, следовательно, к повышению температуры перерабатываемого полимера. В процессе этого движения от бункера к выходному отверстию головки экструдера пластическая масса переходит три четко разделенные зоны: зону загрузки (а), зону сжатия (б) и зону гомогенизации.

Каждая из этих зон вносит свой вклад в процесс экструзии. Зона загрузки, например, принимает полимерную массу из бункера и направляет ее в зону сжатия, эта операция проходит без нагревания. В зоне сжатия нагревательные элементы обеспечивают плавление порошкообразной загрузки, а вращающийся шнек сдавливает ее. Затем пастообразный расплавленный пластический материал поступает в зону гомогенизации, где и приобретает постоянную скорость течения, обусловленную винтовой нарезкой шнека. Под действием давления, создаваемого в этой части экструдера, расплав полимера подается на выходное отверстие головки экструдера и выходит из него с желаемым профилем. Из-за высокой вязкости некоторых полимеров иногда требуется наличие еще одной зоны, называемой рабочей, где полимер подвергается воздействию высоких сдвиговых нагрузок для повышения эффективности смешения. Экструдированный материал требуемого профиля выходит из экструдера в сильно нагретом состоянии (его температура составляет от 125 до 350°С), и для сохранения формы требуется его быстрое охлаждение. Экструдат поступает на конвейерную ленту, проходящую через чан с холодной водой, и затвердевает. Для охлаждения экструдата также применяют обдувку холодным воздухом и орошение холодной водой. Сформованный продукт в дальнейшем или разрезается или сматывается в катушки.

Процесс экструзии используют также для покрытия проволок и кабелей поливинилхлоридом или каучуком, а стержнеобразных металлических прутьев — подходящими термопластичными материалами.

Список литературы

1) Анурьев В.И.,

Справочник конструктора-машиностроителя: В3-х т. Т.1.-5-е издание, перераб. и доп. - М.: Машиностроение, 1979. - 788 с.

2) Анурьев В.И., С

правочник конструктора-машиностроителя: В3-х т. Т.1.-6-е издание, перераб. и доп. - М.: Машиностроение, 1982. - 584 с ил.

3) Дальский А.Н., Арутюнова И.А.,

Технология конструкционных материалов, Учебник. – М.: Машиностроение 1985. – 450 с.

4) Дьячков В.Б.,

Специальные металлорежущие станки общемашиностроительного применения: справочник В.Б.Дьячков, Н.Ф.Кобатов, Н.У.Носинов., М.: Машиностроение 1983. – 288 с.

5) www.cnit.susu.ac.ru

|