Литейное производство

1. СУЩНОСТЬ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Сущность литейного производства состоит в получении отливок

- литых металлических изделий - путем заливки расплавленного металла или сплава в литейную форму.

Первые литые изделия получали еще в III-II тысячелетиях до н. э., сначала из бронзы, позже - из чугуна. Значительное развитие литье из чугуна получило примерно с ХIII-ХIV вв. Стальные отливки начали получать в XIХ в., а литые детали из алюминиевых и магниевых сплавов - всего несколько десятилетий назад.

Значение литейного производства исключительно велико. Нет ни одной отрасли машиностроения и приборостроения, где не применяли бы литые детали. В машиностроении масса литых деталей составляет около 50 % массы машин и механизмов, в станкостроении - около 80 %. Это объясняется рядом преимуществ литейного производства по сравнению с другими способами получения заготовок или готовых изделий. Литьем получают детали как простой, так и очень сложной формы, с фасонными внутренними полостями, которые нельзя или очень трудно получить другими способами. Во многих случаях это наиболее простой и дешевый способ получения изделий. Масса отливок колеблется от нескольких граммов до нескольких сот тонн.

Некоторые специальные способы литья позволяют получать отливки с высокой точностью размеров и чистотой поверхности, что сокращает или исключает совсем их последующую механическую обработку. Кроме “традиционных” литейных сплавов - чугуна, стали, бронзы, - литьем все чаще изготавливают изделия из нержавеющих и жаропрочных сталей, магнитных и других сплавов с особыми физическими свойствами.

Особенности литья в песчано-глинистые формы.

Все существующие способы литья разделяются на две группы: литье в песчаные формы и специальные способы литья.

Наибольшая доля отливок получается литьем в песчаные (песчано-глинистые, земляные) формы

- более 60 %.

Литье в песчаные формыназывается еще литьем в разовые формы, т. к. литейная форма служит для отливки только одной детали, после чего разрушается.

На рис. 2.3 приведена литейная форма для получения втулки. Форма состоит из двух полуформ, полученных набивкой (уплотнением) формовочной смеси в металлические рамки - опоки 5 и 6. Для изготовления верхней и нижней полуформ используют разъемную модель 2. Отверстие в отливке получают с помощью стержня 4, отдельно изготовленного из стержневой смеси. При сборке формы стержень устанавливают в углубления (гнезда), образованные в форме формовочными знаками 3 модели.

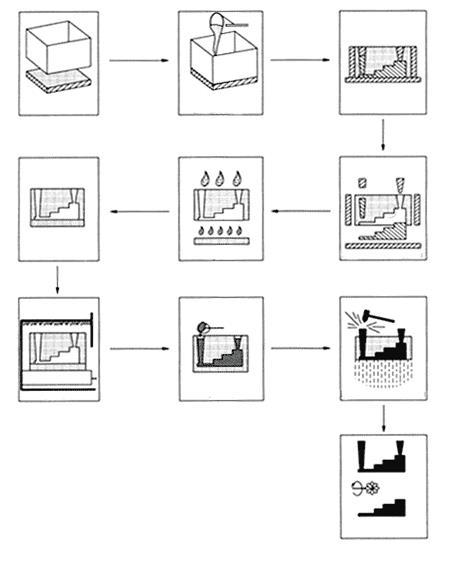

Рис. 1. Схема технологического процесса литья в песчано-глинистые формы

Металл заливают через литниковую систему 7. Воздух и выделяющиеся газы удаляются через выпор 8. Готовую отливку 9 извлекают из формы, отрезают литники, очищают поверхность от остатков формовочных материалов и направляют на механическую обработку.

Литниковые системы

служат для заливки металла в форму. Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели.

Рис. 2.4. Рис. 2.4.

Рис. 2.4. Элементы литниковой системы: 1 - литниковая чаша;

2 - стояк; 3 - шлакоуловитель; 4 - питатели; 5, 6 - чаша и стояк выпоров;

7 - фильтр из стеклоткани

Литниковые системы, в зависимости от формы, размеров отливки и свойств литейного сплава, имеют различное устройство, рис. 2.5.

Верхняя литниковая система

- самая простая, применяется для мелких деталей небольшой высоты.

Сифонная (нижняя) литниковая система

обеспечивает спокойное заполнение формы расплавом, применяется для средних и толстостенных отливок значительной высоты.

Ярусная литниковая система

обеспечивает последовательное питание отливки снизу вверх, применяется для крупных отливок.

Рис. 2.5. Типы литниковых систем: а - верхняя; б - сифонная; в - ярусная; г –вертикально- щелевая; 1 - чаша; 2 - стояк; 3 -шлакоуловитель; 4 - питатель; 5 - выпор; 6 - отливка Рис. 2.5. Типы литниковых систем: а - верхняя; б - сифонная; в - ярусная; г –вертикально- щелевая; 1 - чаша; 2 - стояк; 3 -шлакоуловитель; 4 - питатель; 5 - выпор; 6 - отливка

Технология изготовления литьевых форм

Модели изготавливаются либо независимо, либо на основе оригинала или мастер-модели. В зависимости от метода литья в песчаную форму, размеров детали и свойств литейного сплава делаются большие или меньшие допуски на механическую обработку и технологические уклоны стенок формообразующих деталей от 1 ° до 5°. При изготовлении модели приходится делать также допуск на усадку. Следует принять во внимание как изменение размеров металлической отливки при затвердевании и охлаждении, так и усадку пластмассы, которая будет перерабатываться в форме (это не касается деревянных моделей). Примерные допуски для некоторых литейных металлов при литье в песчаную форму приведены на рис. 2. Точность размеров зависит в каждом случае от метода литья, формы и размеров отливки. Все это уточняется на стадии проектирования после консультаций со специалистами литейного производства. Форму изготавливают из формовочной смеси, уплотняемой на модели и отверждаемой либо прессованием (физически), либо с помощью отвердителей (химически).

Рис. 2. Усадка при затвердевании и данные по усадке для различных сплавов

Существует большой выбор синтетических материалов различного состава для литейных форм. В большинстве случаев огнеупорную основу композиций составляет промытый и просеянный кварцевый песок. Для специальных целей, например, для предотвращения взаимодействия с композицией литейного материала (легированные стальные литейные сплавы), можно использовать циркониевые и оливиновые пески. Крепители для формовочного песка могут быть органические и неорганические. Неорганические крепители делятся на натуральные и синтетические. К натуральным неорганическим крепителям относятся глины, такие как монтмориллонит, глауконит, каолинит и иллит. К синтетическим неорганическим крепителям относятся жидкое стекло, цемент и гипс. В качестве органических крепителей используются фенолформальдегидные, мочевиноформальдегидные, фурановые и эпоксидные синтетические смолы. В практике большинство литейных форм составлены из просеянного кварцевого песка с бентонитным (натуральным неорганическим) крепителем; такие формы требуют тщательного уплотнения во избежание прогиба.

После того как форма изготовлена, модель удаляют. В зависимости от используемого литейного сплава и требований к качеству поверхности поверхность формы либо сглаживают с помощью облицовочной формовочной смеси, либо обходятся без облицовки. После литья форма находится в определенной степени готовности; при ее удалении песчаная форма разрушается.

Существует также технология литья с расходуемой моделью. Модель изготавливают из полистирола и закладывают в песчаную форму. При заливке расплавленного металла расходуемая модель испаряется. Модели из вспененного материала получают из полистирола, вырезая их из болванки (разовые отливки), или выдувая отливки в форме (массовое производство). При изготовлении вставок модель обычно бывает нужна несколько раз; использование программ автоматизированного проектирования позволяет повторно фрезеровать расходуемые модели из полистирола быстро и с низкими затратами.

Большим преимуществом литейной технологии изготовления форм является то, что они практически сразу после отливки готовы к работе. Доводка после литья ограничена, особенно в тех случаях, когда система охлаждающих каналов заранее закладывается в литейную форму.

Технология точного литья Когда необходимо удовлетворить самые высокие требования по точности воспроизведения, для получения вставок используется точное литье. Эта технология обеспечивает точное воспроизводство тонких деталей и структур на поверхности, таких как текстура дерева, кожи, ткани и т. п.

Существует ряд методов точного литья, различающихся в последовательности осуществления процесса, в материалах для изготовления литейной формы и используемых крепителях. Вставки обычно получают по методу Шоу (Shaw) или одному из его вариантов (рис. 3). В модели, согласно этому методу, заложены допуски на усадку. Модели допускают вторичное использование, и при необходимости замены соответствующего элемента формы производится повторная отливка. Такая модель является основой для создания керамической литейной формы (в один, два или более этапов, в зависимости от метода). Жидкая композиция состоит из тонко размолотого циркониевого песка, смешанного с жидким крепителем. Сырую литейную форму, придав ей необходимую конфигурацию, запекают в течение нескольких часов при повышенных температурах. После этого она готова к литью. После литья форма разбивается. Последующая обработка деталей формы необходима лишь на поверхностях, предназначенных для их крепежа и сочленения, а также в зонах, относящихся к линиям разъема.

|