МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра бурения нефтяных и газовых скважин

КУРСОВОЙ ПРОЕКТ

по дисциплине

“ЗАКАНЧИВАНИЕ СКВАЖИН”

спец. тема:

“Анализ осложнений при заканчивании скважин, их предупреждение и устранение”

на примере предприятия: “ТЮМЕНБУРГАЗ”

Выполнил: ст. гр. ГБ-99-02

Латыпов А. Р.

Проверил:

Алексеев Л. А.

УФА

2003

Содержание

Введение

1 Геологическая часть

1.1 Общие сведения о районе ведения работ

1.2 Литолого-стратиграфическая характеристика скважины

1.3 Давление и температура по разрезу скважины

1.4 Физико-механические свойства горных пород

1.5 Водоносность

1.6 Нефтегазоносность

2 Обоснование способа вхождения в продуктивную залежь

3 Расчет обсадных колонн

3.1 Выбор конструкции скважины

3.2 Определим размеры обсадных колонн и долот

3.3 Выбор ПВО

3.4 Расчет эксплуатационной колонны на прочность

4 Обоснование режима спуска обсадной колонны

5 Расчет цементирования обсадной колонны

6 Выбор способа освоения скважины, организация освоения

7 Охрана труда

8 Охрана окружающей среды

9 Специальная часть

Литература

Введение

Заканчивание является одной из наиболее важных стадий в строительстве скважин. При этом неправильные расчёты или несоблюдение технологии может привести к значительному материальному ущербу. Именно цементирование, вторичное вскрытие продуктивных пластов, освоение во многом определяет будущий дебит скважины. Поэтому при проведении этих работ необходимо принимать все возможные меры для повышения качества заканчивания скважин.

В данном проекте рассматриваются вопросы заканчивания скважины и анализ осложнений при заканчивании скважин, их предупреждение и устранение.

Материал для курсового проекта был собран во время прохождения второй производственной практики в филиале предприятия ООО “ТЮМЕНБУРГАЗ” ОАО “ГАЗПРОМ”.

Для проектирования выбрана скважина №1053 Северо-Уренгойского ГКМ.

1.

Геологическая часть

1.1

Общие сведения о районе ведения работ

Таблица 1

Общие сведения о районе ведения работ

| Общие характеристики |

Название, величина, описание |

1. Наименование площади

2. Административное расположение:

- область

- округ

- район

3. Температура воздуха среднегодовая

4. Температура максимальная летняя

5. Температура минимальная зимняя

6. Среднегодовое количество осадков

7. Продолжительность отопительного

периода в году

8. Азимут преобладающего направления

ветра

9. Наибольшая скорость ветра

10. ММП (интервал залегания)

11. Сведения о площади строительства

и подъездных путях:

- рельеф местности

- состояние грунта

- толщина снежного покрова

- толщина почвенного покрова

- характеристика растительного

покрова

12. Характеристика подъездных

дорог

- характер покрытия

- высота насыпи

13. Протяженность магистральной

дороги

14. Источник водоснабжения

15. Источники электроснабжения

16. Средства связи

17. Источник местных строительных

материалов

|

Северо-Уренгойская

Тюменская

ЯНАО

Пуровский и Надымский

-80

С

300

С

-540

С

500-600 мм

284 сут.

Южное

28-30 м/с

0-380 м

сильно заболоченная, слабовсхолмленная равнина с большим количеством рек, озер;

абсолютные отметки от 5 до 50 м

мерзлый

1-2 м

20-50 см

тундра кустарниковая, по берегам рек растут березы

- бетонное

- до 100 см

65 км

1. Артезианские скважины

2. Местные источники

(реки, озера)

ЛЭП, ДВС

Радиостанции

Песок из карьера

|

1.2

Литолого-стратиграфическая характеристика разреза

Таблица 2

Литолого-стратиграфическая характеристика разреза

| Глубина залегания, м |

Стандартное описание горной породы: полное название, характерные признаки (структура, текстура, минеральный состав и т.д.)

|

Стратиграфическое подразделение |

Элементы залегания (падения) пластов по подошве |

Коэффициент кавернозности интервала |

от

(кровля)

|

до

(подошва)

|

мощность |

название |

индекс |

угол |

| град. |

мин. |

0

130

160

190

320

485

765

1070

1130

2040

3000

|

130

160

190

320

485

765

1070

1130

2040

3000

3280

|

130

30

30

30

165

280

305

60

910

960

280

|

супеси, глины, пески, суглинки

пески

пески, глины алевролитовые

глины алевр., опоковые, диатомовые

пески и песчаники серые, с прослоями глин

глины серые, алевролитовые

глины слабоалевролитовые, внизу опоковые

глины плотные, аргиллитоподобные

песчаники и алевролиты с прослоями глин

переслаивание песчаников, алевролитов и глин

переслаивание глинистых песчано-алевролитов

|

Четвертичные отл.

Атлымская св.

Тавдинская св.

Люлинворская св.

Тибейсалинская св.

Ганькинская св.

Березовская св.

Кузнецовская св.

Покурская св.

Вартовская св.

Мегионская св.

|

Q

Р3

at

Р3

ta

P2

ll

P1

tbs

K2

gn

K2

br

K2

kz

K2

pk

P1

vr

P1

mg

|

0

0

0

0

0

до 1

до 1

до 1

0

0

до 2

|

30

30

30

30

30

0

0

0

15-30

20-90

0

|

1.45

1.45

1.45

1.45

1.45

1.25

1.25

1.25

1.25

1.25

1.25

|

1.3. Давление и температура по разрезу скважины

Таблица 3

Давление и температура по разрезу скважины

| Индекс стратиграфического подразделения |

Интервал, м |

Градиенты |

от

(верх)

|

до

(низ)

|

пластового

давления

|

гидроразрыва

пород

|

горного

давления

|

геотермический |

| МПа/м |

МПа/м |

МПа/м |

0

С/100 м |

Q

Р3

at

Р3

ta

P2

ll

P1

tbs

K2

gn

K2

br

K2

kz

K2

pk

P1

vr

P1

mg

|

0

130

160

190

320

485

765

1070

1130

2040

3000

|

130

160

190

320

485

765

1070

1130

2040

3000

3280

|

усл. 0,01

усл. 0,01

усл. 0,01

усл. 0,01

усл. 0,01

усл. 0,01

усл. 0,01

усл. 0,01

усл. 0,01

усл. 0,01

усл. 0,01

|

0,02

0,02

0,0174

0,0174

0,0164

0,0174

0,0174

0,0174

0,0176

0,0174

0,018-0,0192

|

0,02

0,019

0,019

0,019

0,0121

0,02

0,02

0,022

0,023

0,023

0,023

|

зона ММП

зона ММП

зона ММП

зона ММП

зона ММП

до 400 м

3,1

3,1

3,1

3,1

3,1

3,1

|

1.4 Физико-механические свойства горных пород по разрезу скважины

Таблица 4

Физико-механические свойства горных пород по разрезу скважины

| Интервал, м |

Краткое

название

горной породы

|

Плотность,

т/м3

|

Пористость,

%

|

Проницаемость,

мДа

|

Глинистость,

%

|

Карбоатность,

%

|

Предел текучести,

МПа

|

Твердость,

МПа

|

Коэффициент пластичности

|

Категория абразивности |

Коэффициент

Пуассона

|

Категория породы по промысловой классификации |

| от |

до |

0

130

160

190

320

485

765

1070

1130

2040

3000

|

130

160

190

320

485

765

1070

1130

2040

3000

3280

|

пески, супеси, глины

пески, глины

пески, глины

глины опоковые

пески, глины

глины алевролитовые

глины опоковые

глины аргиллитоподоб.

песчаники, алевролиты

песчаники, алевр., глины

переслаивание глинистых и песчано-алевролитовых пород

|

2,0

2,0

2,0

1,8

2,0

2,2

1,9

2,2

2,4

2,5

2,5

|

35

35

35

30-35

32

28

25

20

25-30

15-22

12-18

|

0

0

0

0

0

0

0

0

100-693

2,4-174,5

2,4-51

|

15-20

15-20

15-20

95-100

25-30

90-100

95-100

95-100

10

40-60

60-90

|

0

0

0

0

0

0

0

0

0,2-0,4

0,5-10

0

|

60-170

60-170

60-170

60-240

60-240

60-170

60-250

60-300

90-2130

210-1640

300-1820

|

3-4

3-4

3-4

1,5

4,0

3,5

2,0

3,5

3,5

4,5

4,5

|

6

6

6

6

6

1,8-4,2

1,8-6,0

1,8-4,2

1,1-4,5

1,1-4,5

1,8-4,5

|

7-8

7-8

7-8

3,0

6,0

4,0

6,0

4,0

3,5

6,0

4,0

|

0,2-0,38

0,2-0,38

0,2-0,38

0,31

0,31

0,31

0,31

0,31

0,28-0,31

0,28-0,31

0,31

|

мерзлая

мерзлая

мерзлая

мягкая, средняя

средняя

мягкая, средняя

средняя

мягкая

средняя

средняя

мягкая, средняя

|

1.5 Водоносность

Таблица 5

Водоносность

| Интервал, м |

Тип

коллектора

|

Плотность,

кг/м3

|

Дебит,

м3

/сут

|

Химический состав воды в мг-экв/л |

Минерализация

общая,

г/л

|

Относится к источнику питьевого водоснабжения

(да, нет)

|

| Анионы |

Катионы |

| От(верх) |

До(низ) |

Cl-

|

SO-

|

HCO-

|

Na+

|

Mg++

|

Ca++

|

| 0 |

190 |

поровый |

998 |

192-1728 |

0,03-0,44 |

0-0,005 |

0,02-0,6 |

0,02-0,59 |

0,01-0,46 |

0,05-0,38 |

0,25-3,4 |

да |

| 190 |

320 |

поровый |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| 320 |

385 |

поровый |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| 385 |

485 |

поровый |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| 485 |

765 |

поровый |

- |

- |

- |

- |

- |

- |

- |

- |

16,8 |

нет |

| 765 |

1130 |

поровый |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| 1130 |

1251 |

поровый |

- |

- |

- |

- |

- |

- |

- |

- |

6,2 |

нет |

| 1251 |

2040 |

поровый |

1009-1011 |

122-393 |

265-327 |

0-0,35 |

0,7-8,6 |

246-291 |

3,5-1 |

9,9-33 |

17,0 |

нет |

| 2040 |

3000 |

поровый |

1002-1009 |

10-342 |

63-199 |

0,1-0,9 |

8,4-39 |

81-171 |

0,2-1,4 |

4,0-36 |

10,0-18,0 |

нет |

| 3000 |

3100 |

поровый |

1001-1004 |

10-279 |

31-100 |

0-1,5 |

12-14 |

61-121 |

0-1,5 |

0,4-15 |

6,0-10,0 |

нет |

1.6. Нефтегазоносность

Таблица 6

Нефтегазоносность

| Интервал, м |

Тип флюида |

Плотность, кг/м3

|

Содержание, % |

Относительная плотность газа по воздуху |

Проницаемость, мкм2

/ Подвижность, мкм2

(МПа*с)

|

Максимальный дебит,

тыс. м3

/сут

|

Температура в пласте, 0

С |

Пластовое давление, МПа |

Газовый фактор, м3

/м3

/Выход стабильного г/к, г/м3

|

| от |

до |

H

2

S

|

парафина |

| 1130 |

1251 |

газ |

- |

- |

- |

0,565 |

- |

700 |

30 |

6,51 |

- |

| 2962 |

3024 |

г/к |

- |

- |

- |

0,806 |

52 |

965 |

80 |

29,6 |

160 |

| 3140 |

3175 |

г/к, нефть |

836 |

0,11 |

7,08 |

- |

92/62 |

514/81,2 |

85 |

31,6 |

129/69 |

| 3190 |

3220 |

г/к, нефть |

851 |

0,11 |

7,0 |

- |

31/98 |

508 |

86 |

32,2 |

100/59 |

| 3225 |

3240 |

г/к, нефть |

851 |

0,11 |

7,0 |

- |

29/90 |

500 |

87 |

32,5 |

100/59 |

2.

Обоснование способа вхождения в продуктивную залежь

Под способом вхождения в пласт понимается последовательность операций разбуривания и крепления непосредственно продуктивной залежи.

На Северо-Уренгойском месторождении продуктивный пласт вскрывают по всей толщине, перекрывают эксплуатационной колонной с последующим цементированием и перфорацией.

Рис.1. Схема конструкции забоя скважины

1- обсадная колонна;

2- цементный камень;

3- перфорационные отверстия;

4- продуктивный пласт.

Приведенная конструкция забоя скважины обеспечивает более надежное крепление забоя и сохранение диметра скважины. В этом варианте обсадная колонна с заранее приготовленными отверстиями в нижней части устанавливается в нижней части продуктивного пласта. После этого эксплуатационная колонна полностью цементируется. Цементируется так же интервал продуктивного пласта. После затвердевания цементного раствора производят перфорацию в продуктивном интервале.

Преимущества данной конструкции:

-наиболее простая технология заканчивания скважин;

-более надежная изоляция продуктивного горизонта, чем при конструкции с открытым забоем;

-возможность довскрытия продуктивных интервалов;

-сохранение устойчивости забоя скважины и проходного сечения при длительной эксплуатации.

Однако при такой конструкции забоя эксплуатационных скважин призабойная зона продуктивных пластов подвергается максимальному воздействию факторов, приводящих к кальматации и закупорке флюидонасыщенных пород и снижению потенциальной продуктивности скважин. Наибольший ущерб фильтрационным свойствам пород в призабойной зоне наносится при первичном вскрытии пласта и цементировании обсадной колонны.

Скважина является долговременным капитальным сооружением. Конструкция ее должна быть прочной, обеспечивать герметичность разобщения всех проницаемых пластов, вскрытие при бурении. Вместе с тем, конструкция должна быть экономной, включать в себя минимальное количество обсадных колонн.

В связи с тем, что продуктивный пласт сложен из слабоцементированного песчаника, происходит вынос песка из пласта в скважину. При этом происходит разрушение призабойной зоны, а также образование в интервале перфорации песчаных пробок, что приводит к уменьшению дебита.

Для предотвращения выноса песка из пласта на забой спускают песчаные фильтры различной конструкции. Предпочтение отдается гравийным фильтрам, которые устанавливаются внутри перфорационной колонны и в интервале открытого продуктивного пласта.

Они обеспечивают техническую политику и удовлетворяют требованиям безопасности.

В последнее время, в новых скважинах, буровые бригады сразу после крепления скважины эксплуатационной колонной и перфорации устанавливают фильтр, а в старых скважинах фильтры устанавливаются бригадами капитального ремонта скважин.

3. Расчет обсадных колонн

3.1 Выбор конструкции скважины

Определяем конструкцию скважины исходя из значений пластового давления и давления гидроразрыва пород.

Определим плотность промывочной жидкости.

Как видно из графика (рис. 2), весь интервал 0-3245 м, можно пробурить на буровом растворе одной плотности.

Выбираем промывочную жидкость из условия:

, ,

где с бр отн

– относительная плотность бурового раствора (по воде);

коэффициент запаса; коэффициент запаса;

коэффициент пластового давления; коэффициент пластового давления;

коэффициент гидроразрыва пород, принимаем минимальное значение. коэффициент гидроразрыва пород, принимаем минимальное значение.

Принимаем плотность бурового раствора равной 1050 кг/м3

.

Из вышеуказанного следует, что крепление скважины можно провести только одной колонной. Однако на Северо-Уренгойской площади применяется следующая конструкция скважин:

1. Кондуктор. Спускается до отметки 500м для перекрытия зоны мерзлых пород с целью предотвращения их оттаивания, образования грифонов в случае аварийного выброса и обваливания скважины.

2. Промежуточная колонна. Спускается до отметки 1350м с целью предотвращения перетоков газа, образования грифонов в случае аварийного выброса и обваливания скважины.

3. Эксплуатационная колонна. Спускается с целью изоляции продуктивных пластов и добычи нефти, газа и газоконденсата.

3.2

Определим размеры обсадных колонн и долот

1. Эксплуатационная колонна.

Диаметр эксплуатационной колонны дает заказчик.

В нашем случае диаметр эксплуатационной колонны равен 168.3 мм.

=168.3+2*20=208.3 мм, =168.3+2*20=208.3 мм,

где Днк

–наружный диаметр эксплуатационной колонны;

зазор между стенкой скважины и колонной; зазор между стенкой скважины и колонной;

Выбираем долото диаметром Дд

=215.9 мм.

2. Промежуточная колонна.

, ,

где  внутренний диаметр обсадной колонны; внутренний диаметр обсадной колонны;

зазор между долотом и обсадной колонной; зазор между долотом и обсадной колонной;

Принимаем колонну    . .

; ;  . .

3. Кондуктор.

. .

Принимаем   , ,  . .

; ;  . .

Результаты расчетов заносим в табл.7.

Таблица 7

Размеры обсадных колонн и долот

| Обсадная колонна |

|

|

|

|

| Кондуктор |

323.9 |

304.9 |

9.5 |

393.7 |

| Промежуточная |

244.5 |

224.5 |

10 |

295.3 |

| Эксплуатационная |

168.3 |

215.9 |

3.3

Выбор ПВО

Для выбора противовыбросового оборудования определяем устьевое давление после полного заполнения скважины газом:

где  пластовое давление, Па; пластовое давление, Па;

Z- коэффициент сжимаемости газа, Z= 1.05;

Т- ср. температура газа по стволу скважины, К;

Н1

- глубина залегания продуктивного пласта;

- относительная плотность газа (по воздуху). - относительная плотность газа (по воздуху).

Для герметизации устья используем колонную головку типа ОКК2-35-168*245*324.

Для герметизации устья требуется ПВО с рабочим давлением более 25,2 МПа и диаметром проходных отверстий в превенторах 216 мм и более.

Комплектность противовыбросового оборудования: ОП2-230*35.

Тип универсального превентора: ПУ1-230*35.

Тип плашечного превентора: ППГ-230*35.

Тип манифольда: МПБ2-80*35.

Масса комплекта 16 000 кг.

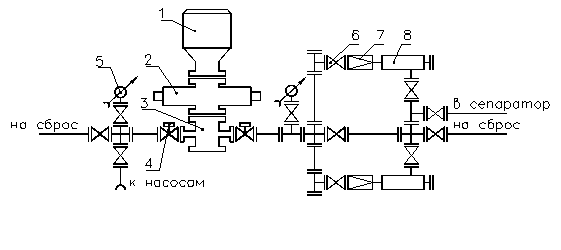

Рис.3. Схема монтажа ПВО

1,2-универсальный и плашечный превенторы;

3-устьевая крестовина;

4,6-задвижки с ручным и гидравлическим управлением;

5-манометр с запорным и разрядным устройствами;

7-регулируемый дроссель с гидравлическим управлением;

8-отбойная камера с разрядным устройством.

3.4

Расчет эксплуатационной колонны на прочность

Эксплуатационная колонна цементируется на всю длину, до устья. В интервале 3245-2600м (по высоте) применяется раствор плотностью 1800 кг/м3

. От отметки 2600м и до устья колонна цементируется цементным раствором плотностью 1500 кг/м3

. В интервале 2962-3240м находятся четыре продуктивных пропластка. Расчет колонны производим по нижнему пропластку, который залегает в интервале 3225-3240м (h=15м). Давление в пласте на момент начала разработки  Скважина заканчивается глинистым раствором плотностью Скважина заканчивается глинистым раствором плотностью  . .

Герметичность колонны будет определяться опрессовкой, проводимой продавочной жидкостью с плотностью  сразу после получения «стоп». сразу после получения «стоп».

Эксплуатация заканчивается при  Глубина скважины по длине составляет 3784м. Глубина скважины по длине составляет 3784м.

Основными расчётами обсадных колонн являются расчёты на наружное и внутреннее избыточное давление, расчёт на растяжение.

Расчёт на внутреннее давление, действующее на колонну.

Определим давление на устье при условии, что скважина заполнена пластовой жидкостью:

. .

Определим давление опрессовки на забое:

, ,

где  - опрессовочное давление на устье скважины. - опрессовочное давление на устье скважины.

Построим график внутренних давлений (рис.4).

Рис.4. График внутренних давлений

Расчёт на наружное давление, действующее на обсадную колонну.

В не зацементированном интервале, заполненном промывочной жидкостью, наружное давление определяется, как гидростатическое от столба промывочной жидкости.

.

.

В зацементированном интервале, до затвердевания цемента, давление определяется по давлению столба промывочной жидкости и цементного раствора.

. .

В случае, когда обсадная колонна зацементирована цементом разной плотности, то допускается использовать среднюю плотность раствора с учётом длины каждого интервала:

. .

Отсюда получим наружное давление до затвердевания цемента:

. .

Определим наружное давление после затвердевания цемента:

, ,

где -гидростатическое давление жидкости содержащейся в порах затвердевшего цемента. -гидростатическое давление жидкости содержащейся в порах затвердевшего цемента.

Построим график наружных давлений (рис.5).

Рис.5. График наружных давлений

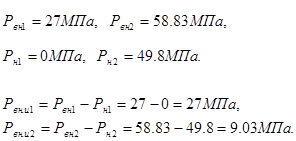

Определим внутренние избыточные давления, действующие на обсадную колонну.

В общем случае, внутренние избыточные давления определяются как разность внутренних и наружных давлений на один и тот же момент времени, когда внутреннее давление в колонне достигает максимальных значений. Как правило, это бывает при опрессовке обсадной колонны. Избыточное давление определяется для характерных точек, а распределение давления между ними принимается линейно.

По графику внутренних (рис.4) и наружных (рис.5) давлений определим характерные точки:

При определении внутреннего избыточного давления в продуктивной зоне пласта, вне осложнённых условий, вводится коэффициент разгрузки цементного кольца – К. Это обусловлено допущениями которые приняты при составлении методики расчёта. Для обсадных колонн диаметром 168 мм, К=0,25. Тогда,

Определим наружные избыточные давления.

Наружные избыточные давления определяются как разность наружных и внутренних давлений на момент, когда они достигают максимальных значений. Как правило, это относится к концу эксплуатации скважины. Избыточные давления определяются для характерных точек, а распределение давления между ними принимается линейно.

При определении наружного избыточного давления в продуктивной зоне пласта вне осложнённых условий, вводится коэффициент разгрузки цементного кольца – К. Для обсадных колонн диаметром 168 мм, К=0,25.

Построим график внутренних и наружных избыточных давлений.

Рис.6. График внутренних и наружных избыточных давлений

Рассчитаем обсадную колонну.

Расчёт начинаем снизу вверх подбирая колонну исходя из расчёта на наружное давление и проверяем полученные данные расчётами на внутреннее давление и растяжение.

Выбираем трубы из [2], для 1 секции d=168мм,  =12,1мм, [ =12,1мм, [ ]=39,2 МПа, [ ]=39,2 МПа, [ ]=47,7МПа, [ ]=47,7МПа, [ ]=1500кН, q=0,466кН, группы прочности Д, ]=1500кН, q=0,466кН, группы прочности Д,

Где d- диаметр обсадной колонны;

- толщина стенки обсадной трубы; - толщина стенки обсадной трубы;

[ ] – допустимое сминающее давление; ] – допустимое сминающее давление;

[ ] – допустимое внутреннее давление, при котором возникает предел текучести материала трубы; ] – допустимое внутреннее давление, при котором возникает предел текучести материала трубы;

[ ] – допустимая страгивающая нагрузка, определённая по формуле Яковлева из [3]; ] – допустимая страгивающая нагрузка, определённая по формуле Яковлева из [3];

q – вес одного погонного метра трубы.

Рассчитаем на смятие нижнюю трубу первой секции.

Основой расчёта является следующее уравнение:

, ,

где  - коэффициенты запаса прочности на смятие, соответственно рассчитанной и допускаемой; - коэффициенты запаса прочности на смятие, соответственно рассчитанной и допускаемой;

- расчётное сминающее давление в сечении z по длине обсадной колонны. - расчётное сминающее давление в сечении z по длине обсадной колонны.

Из [3] получим, что в интервалах продуктивных пластов  , в зависимости от устойчивости коллектора, примем , в зависимости от устойчивости коллектора, примем  . В остальных интервалах . В остальных интервалах  . .

. .

Определим длину первой секции:  . .

Определим вес первой секции:  . .

Рассчитаем на разрыв от внутреннего давления верхнюю трубу первой секции.

Определим по графику внутреннее избыточное давление на глубине:

Основой расчёта является следующее уравнение:

где -коэффициенты запаса прочности, соответственно, рассчитанный и допускаемый, [3], -коэффициенты запаса прочности, соответственно, рассчитанный и допускаемый, [3],  . .

внутреннее избыточное давление в сечении колонны z. внутреннее избыточное давление в сечении колонны z.

В интервале, где на колонну действуют совместные (сжимающие и растягивающие) нагрузки должно выполнятся следующее условие:

. .

Проверим нижнюю трубу второй секции на действие совместных нагрузок.

условие выполняется. условие выполняется.

Выбираем трубы для второй секции:d=168мм, =10,6мм, [ =10,6мм, [ ]=32,3МПа, [ ]=32,3МПа, [ ]=41,9МПа, [ ]=41,9МПа, [ ]=1294кН, q=0,414кН, группа прочности Д. ]=1294кН, q=0,414кН, группа прочности Д.

Проверим нижнюю трубу второй секции на растяжение от веса первой секции.

В основе расчёта используется уравнение:

, ,

где [np

] и np

допустимый и расчётный коэффициенты запаса прочности на растяжение, из [3] [np

]=1,3.

, условие выполняется. , условие выполняется.

Рассчитаем на смятие нижнюю трубу второй секции.

Для определения длины второй секции подбираем трубы для третьей секции: d=168мм,  =12,1мм, [ =12,1мм, [ ]=55МПа, [ ]=55МПа, [ ]=69,3МПа, [ ]=69,3МПа, [ ]=2226кН, q=0,466кН, группа прочности Е. ]=2226кН, q=0,466кН, группа прочности Е.

Рассчитаем на смятие нижнюю трубу третьей секции.

Глубину спуска третьей секции определим из графика.

Определим длину второй секции:

Определим вес второй секции:

Расчёт на разрыв от внутреннего давления верхней трубы второй секции.

Определим по графику внутреннее избыточное давление на глубине L=1430м.

Проверим нижнюю трубу третьей секции на действие совместных нагрузок.

Проверим нижнюю трубу третьей секции на растяжение от веса первой и второй секции.

, условие выполняется.

, условие выполняется.

Определим допустимую длину третьей секции:

Следовательно, третья секция может быть применена до устья.

Проверим верхнюю трубу третьей секции на разрыв от внутреннего давления.

Определим по графику внутреннее избыточное давление на глубине L=0м, т.е. на устье.

Проверим верхнюю трубу третьей секции на растяжение от веса первой, второй секции и от собственного веса.

Определим вес третьей секции:

, условие выполняется. , условие выполняется.

Таблица 8

Результаты расчета обсадных труб

| №секции |

Длина

Li

, м

|

Группа

прочности

|

Толщина стенки,

мм

|

Вес погонного метра, кН |

Вес секции,

кН

|

Фактические |

| nсм

|

nв

|

np

|

| 1 |

396 |

Д |

12,1 |

0,466 |

184,5 |

1,5 |

4,5 |

- |

| 2 |

1958 |

Д |

10,6 |

0,414 |

810,6 |

1,7 |

2,3 |

7 |

| 3 |

1430 |

Е |

12,1 |

0,466 |

666,38 |

4,8 |

2,57 |

1,34 |

4.

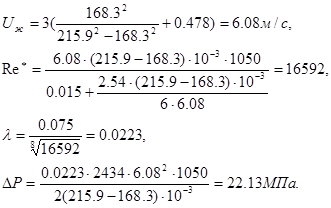

Обоснование режима спуска обсадной колонны

При спуске колонны труб возникает опасность гидроразрыва пород из-за эффекта поршневания. Поэтому необходимо ограничивать скорость спуска колонны труб.

Рассчитываем максимально допустимую скорость спуска эксплуатационной колонны в момент нахождения башмака в районе продуктивного пласта (Н=2962-3240).

Гидростатическое давление на глубине 2962 м, создаваемое буровым раствором будет равно:

. .

Давление гидроразрыва пород в продуктивном пласте равно:

. .

Запас давления составляет:

, ,

где  коэффициент линейных потерь; коэффициент линейных потерь;

L-длина участка;

U-скорость движения жидкости;

внутренний диаметр скважины; внутренний диаметр скважины;

диаметр обсадной колонны; диаметр обсадной колонны;

увеличение давления. увеличение давления.

Определяем критическую скорость движения жидкости, при которой происходит переход из ламинарного режима течения в турбулентный.

где  статическое напряжение сдвига, Па. статическое напряжение сдвига, Па.

. .

Зададимся скоростью спуска

Рассчитываем  при движении обсадной колонны в обсаженной части скважины. при движении обсадной колонны в обсаженной части скважины.

где  скорость движения жидкости в кольцевом пространстве; скорость движения жидкости в кольцевом пространстве;

диаметр эксплуатационной колонны; диаметр эксплуатационной колонны;

диаметр проходного сечения; диаметр проходного сечения;

коэффициент режима движения жидкости. коэффициент режима движения жидкости.

Предположим, что режим турбулентный. Тогда,

, ,

наше предположение верно. наше предположение верно.

Число Рейнольдса:

где  вязкость жидкости. вязкость жидкости.

, ,

Рассчитываем  при движении обсадной колонны в необсаженной части скважины. при движении обсадной колонны в необсаженной части скважины.

, ,

, ,

, ,

Общее увеличение давления  . .

Увеличиваем скорость спуска до 3 м/с и повторяем расчет

при движении обсадной колонны в обсаженной части скважины. при движении обсадной колонны в обсаженной части скважины.

, ,

, ,

. .

при движении обсадной колонны в необсаженной части скважины: при движении обсадной колонны в необсаженной части скважины:

Общее увеличение давления  . .

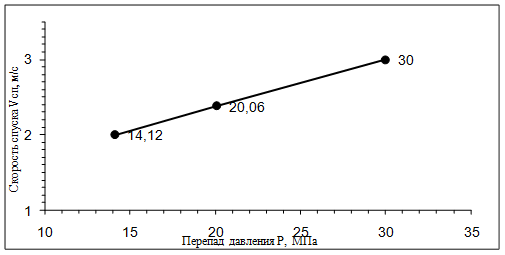

Графически определяем максимально допустимую скорость спуска обсадной колонны.

Рис.7. Зависимость скорости спуска колонны от давления

Максимально допустимая скорость спуска эксплуатационной колонны

5 Расчет цементирования обсадной колонны

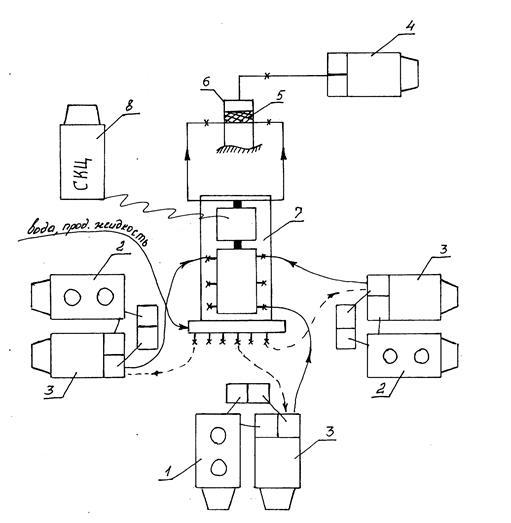

В процессе цементирования обсадных колонн используется цементировочное оборудование Российского производства: цементировочные насосные агрегаты ЦА-320М, цементосмесительные машины 2СМН-20, цементовозы ЦВ-12, батареи манифольдные БМ-700, осреднительные емкости УСО-20. Для контроля процесса цементирования используется российская станция контроля цементирования (СКЦ-2М).

Цементирование кондуктора

осуществляется с использованием обвязки цементировочного оборудования, которая предусматривает закачивание тампонажных растворов в скважину одновременно с их приготовлением (затворением), при этом растворы от каждой точки затворения через блок-манифольд БМ-700 подают непосредственно в цементировочную головку. Использование БМ-700 облегчает и ускоряет обвязку трубопроводов цементировочных агрегатов и более эффективно осуществляет централизованное управление процессом цементирования благодаря включению в схему станции контроля цементирования СКЦ-2М.

Цементирование эксплуатационной колонны.

Для выравнивания и получения заданных параметров, затворяемых в различных точках тампонажных растворов, осуществляется с использованием обвязки цементировочного оборудования, которая включает в себя осреднительную емкость УСО-20. При такой схеме обвязки, затворяемый в различных точках из одинакового тампонажного материала раствор первоначально подают в осреднительную емкость, где его подвергают дополнительному перемешиванию для усреднения параметров. Затем, определенным числом цементировочных агрегатов тампонажный раствор отбирают из осреднительной емкости и, через БМ-700, по двум линиям высокого давления, которые присоединены к боковым кранам цементировочной головки, закачивают в обсадную колонну.

Для проведения качественного цементирования обсадных колонн предусматривается использование комплекса мероприятий по обеспечению наиболее полного замещения бурового раствора в затрубном пространстве тампонажным. К числу основных наиболее эффективных мер в этом направлении относятся:

• снижение статического напряжения сдвига и вязкости бурового раствора в процессе промывки скважины перед цементированием до минимально допустимых значений, регламентируемых геолого-техническим нарядом на проводку скважин;

• применение полного комплекта элементов технологической оснастки обсадных колонн;

• обеспечение скорости восходящего потока буферной и тампонажной жидкости в кольцевом пространстве 0,5-0,7м/с, с целью наилучшего вытеснения бурового раствора из кавернозных зон скважины и заполнения их цементным раствором;

• использование соответствующего вида и количества буферных жидкостей.

Помимо работы станции СКЦ-2М, в процессе цементирования обсадных колонн необходимо выполнять следующие контрольные операции:

- осуществлять замеры плотности тампонажных растворов и отбор проб в каждой точке затворения; пробы хранить в течение времени ОЗЦ;

- контролировать рабочее давление нагнетания жидкостей на цементировочных агрегатах и блок-манифольде манометрами высокого давления;

- определять текущий и суммарный объем закачанной в скважину жидкости тарированными емкостями цементировочных агрегатов;

- визуально контролировать характер циркуляции на устье скважины и, в случае возникновения признаков поглощения, корректировать режим процесса закачивания жидкостей;

- контролировать давление нагнетания жидкости затворения в смесительную камеру манометром с пределом измерения 6кгс/см2

, установленным на нагнетательной линии водоподающего насоса.

Расчет количества потребного материала и цементной техники для цементирования эксплуатационной колонны.

В данном районе, на материалах которого выполнена курсовая работа, применяется прямое одноступенчатое цементирование. Плотность облегчённого цементного раствора  =1,5г/см3

. =1,5г/см3

.

Плотность цементного раствора  =1,8г/см3

. =1,8г/см3

.

Давление поглощения в продуктивном пласте Рпогл

=50,56 МПа.

Условие предупреждения поглощения

, ,

где Ргст.оцр

– гидростатическое давление от столба облегчённого глиноцементного раствора;

Ргст.цр

– гидростатическое давление от столба цементного раствора.

Определим объём тампонажного раствора необходимый для цементирования нижнего участка цементным раствором.

,

,

где Кцр

–

коэффициент, учитывающий потери тампонажного материала;

dc

и dн

– соответственно, средний диаметр скважины и наружный диаметр колонны в пределах нижнего участка;

d0

– внутренний диаметр колонны близ её башмака;

hс

– высота цементного стакана.

Из [4] Кцр

=(1,03-1,05).

Определим объём тампонажного раствора необходимый для цементирования верхнего участка облегчённым цементным раствором.

Определим объём продавочной жидкости.

где Кс

=(1,02-1,05) - коэффициент, учитывающий потери продавочной жидкости.

Определим объём буферной жидкости.

Определим количество тампонажного цемента для приготовления раствора с заданной плотностью.

где  - водоцементное отношение. - водоцементное отношение.

Определим массу цемента:

Определим массу облегчённого цемента:

Определим необходимый объём воды.

- для цементного раствора. - для цементного раствора.

-для облегчённого цементного раствора. -для облегчённого цементного раствора.

Определим необходимое количество смесительных машин.

, ,

где  - насыпная плотность цемента; - насыпная плотность цемента;

- вместимость одного бункера смесительной машины. - вместимость одного бункера смесительной машины.

Количество машин для цемента:

Количество машин для облегчённого цемента:

Определим производительность одного смесителя.

где qж

=7л/с производительность водяного насоса агрегата ЦА-320 из [4].

, для цементного раствора. , для цементного раствора.

, для цементного раствора. , для цементного раствора.

, для облегчённого цементного раствора. , для облегчённого цементного раствора.

, для облегчённого цементного раствора. , для облегчённого цементного раствора.

Определим продолжительность закачки агрегатом ЦА-320.

, ,

где V – объём закачиваемой жидкости;

t – время закачки;

Qмах

– максимальная подача агрегата.

Из [4] имеем, производительность ЦА-320:

на 1 скорости Q=1,7 л/с;

на 2 скорости Q=3,2 л/с;

на 3 скорости Q=6,0 л/с;

на 4 скорости Q=10,7 л/с.

Найдём время закачки буферной жидкости:

- на 3 скорости. - на 3 скорости.

Найдём время закачки цементного раствора: Qмах

=qсм

Найдём время закачки облегчённого цементного раствора: Qмах

=qсм

Найдём время закачки продавочной жидкости:

- время начала продавки на 4 скорости. - время начала продавки на 4 скорости.

- продавка тремя агрегатами на 3 скорости. - продавка тремя агрегатами на 3 скорости.

- продавка одним агрегатом на 2 скорости. - продавка одним агрегатом на 2 скорости.

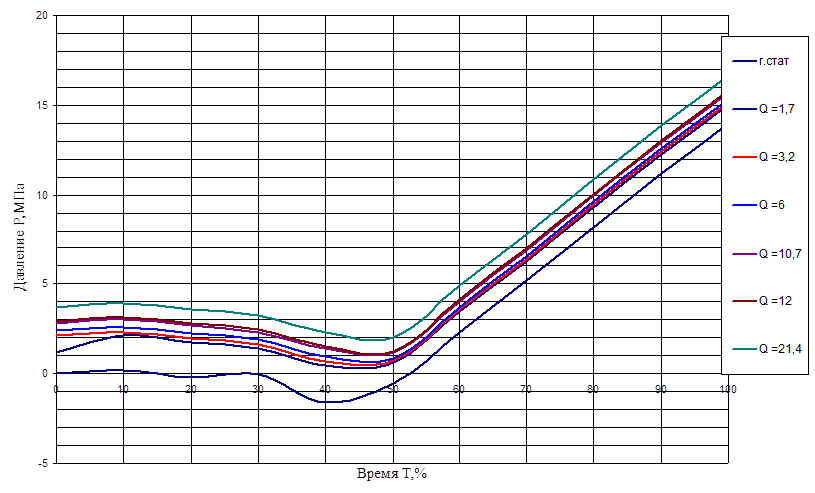

Построим график работы агрегатов и цементосмесительных машин.

Суммарное время закачки

Таблица 9

| Время, % |

При расходе л/с |

| Давление на устье, МПа |

Давление на забое, МПа |

| Г.стат |

1,7 |

3,2 |

6 |

10,7 |

12 |

21,4 |

г.стат |

1,7 |

3,2 |

6 |

10,7 |

12 |

21,4 |

| 0 |

0 |

1,19 |

2,11 |

2,38 |

2,81 |

2,92 |

3,68 |

33,15 |

33,8 |

33,86 |

33,95 |

34,07 |

34,1 |

34,36 |

| 10 |

0,17 |

2,13 |

2,31 |

2,58 |

3,01 |

3,12 |

3,9 |

33,46 |

34,15 |

34,21 |

34,3 |

34,43 |

34,5 |

34,75 |

| 20 |

-0,23 |

1,718 |

1,96 |

2,24 |

2,67 |

2,78 |

3,57 |

33,77 |

34,5 |

34,56 |

34,66 |

34,8 |

34,84 |

35,13 |

| 30 |

-,063 |

1,421 |

1,6 |

1,89 |

2,32 |

2,441 |

3,23 |

34,09 |

34,84 |

34,91 |

35,01 |

35,16 |

35,2 |

35,51 |

| 40 |

-1,62 |

0,471 |

0,66 |

0,94 |

1,39 |

1,5 |

2,31 |

34,39 |

35,18 |

35,25 |

35,35 |

35,52 |

35,56 |

35,9 |

| 50 |

-0,56 |

0,61 |

0,72 |

0,87 |

1,17 |

1,25 |

2,03 |

35,06 |

35,89 |

35,96 |

36,07 |

36,25 |

36,29 |

36,64 |

| 60 |

2,29 |

3,44 |

3,55 |

3,71 |

4,02 |

4,11 |

4,91 |

35,89 |

36,85 |

36,93 |

37,04 |

37,23 |

37,28 |

38,66 |

| 70 |

5,19 |

6,31 |

6,43 |

6,59 |

6,91 |

7,0 |

7,82 |

36,9 |

37,81 |

37,9 |

38,01 |

38,22 |

38,27 |

38,66 |

| 80 |

8,22 |

9,33 |

9,45 |

9,62 |

9,95 |

10,05 |

10,88 |

37,92 |

38,89 |

38,99 |

39,11 |

39,32 |

39,38 |

39,78 |

| 90 |

11,18 |

12,28 |

12,4 |

12,57 |

12,92 |

13,02 |

13,85 |

38,88 |

39,89 |

39,99 |

40,12 |

40,34 |

40,4 |

40,82 |

| 100 |

14,01 |

15,06 |

15,18 |

15,35 |

15,71 |

15,81 |

16,66 |

39,68 |

40,71 |

40,82 |

40,95 |

41,18 |

41,24 |

41,66 |

По результатам таблицы 9 построим график 5.

График 5.

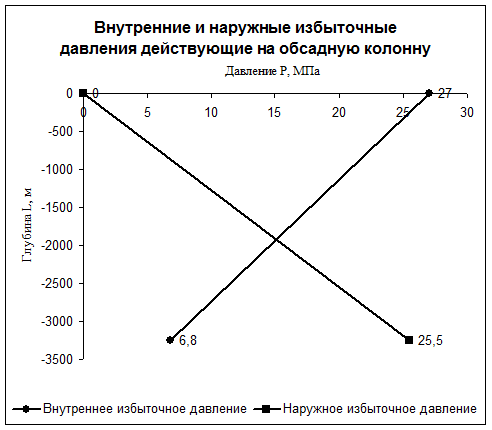

Необходимые для цементирования материалы, цемент (в бункерах смесительных машин) должны быть заблаговременно доставлены на буровую. До начала цементирования цементировочные агрегаты и смесительные машины, которые будут участвовать в операции, должны быть соединены с устьем скважины через цементировочную головку системой трубопроводов. Чтобы ускорить обвязку оборудования используют специальный гидравлический блок манифольда, на котором имеются два коллектора: напорный и раздаточный - для присоединения линии от цементировочных агрегатов, и комплект труб с быстросъемными соединениями. Перед началом цементирования руководитель работ указывает объемы, которые должны быть закачены, последовательность ввода агрегатов и смесительных машин в работу и т.д. На рисунке 2 указана схема обвязки оборудования при цементировании эксплуатационной колонны.

Рис. 2

Перед началом операции мерники цементировочных агрегатов 1,2,3,4, заполнены водой, а агрегата 5- продав очной жидкостью. Реагенты, которые требуются для обработки тампонажного раствора, предварительно растворяются в воде или уже перемешаны с сухим цементом.

На первом этапе цементирования насосы агрегатов 1 и 4 нагнетают воду в смесительные машины 7 и 8, куда одновременно поступает сухая смесь цемента из бункеров. Из смесителя тампонажный раствор поступает в напорный коллектор блока манифольдов (БМ), а потом и в цементировочную головку 6. Сразу же после закачки расчетного объема тампонажного раствора в эксплуатационную колонну краны на нижних боковых отводах цементировочной головки закрывают, а через верхний боковой отвод агрегатом 5 закачивают продавочную жидкость.

Одновременно промывают насосы, линии обвязки агрегатов и напорный коллектор от оставшегося тампонажного раствора, а мерники цементировочных агрегатов 1,2 заполняют продавочной жидкостью, которую подают насосы через раздаточный коллектор блока манифольдов. После промывки открывают краны на нижних отводах головки 6 и закачивают в колонну продавочную жидкость насосами агрегатов 1,2,3 через напорный коллектор блока манифольдов. Последние несколько м3

продавочной жидкости закачивают одним агрегатом, чтобы точно определить посадку продавочной пробки на кольцо-стоп.

За плотностью, объемом, давлением следят в станции контроля цементирования. После завершения всех работ скважину оставляют на ОЗЦ.

Рис. 6 Схема расположения техники для цементирования

Рис. 2.6 Схема обвязки.

1, 2 – Смесительные машины с цементным и облегченным цементным растворами;

3 – ЦА для приготовления цементного и облегченного цементного раствора;

4 – ЦА начинающий продавку;

5 – Цементировочная пробка;

6 – Цементировочная головка;

7 – Блок манифольда;

8 – Станция контроля за цементированием.

6 Выбор способа освоения скважины, организация процесса освоения

По истечении регламентированного срока твердения тампонажного раствора герметизируют межколонное пространство с тем, чтобы можно было контролировать давление в нем.

Обвязку колонн друг с другом производят колонной головкой ОКК1-21-245 146. Перед обвязкой обсадную колонну, которая с момента окончания цементирования должна оставаться подвешенной на крюке буровой установки натягивают с расчетным усилием, а затем при помощи клиньев подвешивают в головке. После подвески на верхний конец колонны навинчивают фланец и соединяют его с фланцем корпуса головки. 146. Перед обвязкой обсадную колонну, которая с момента окончания цементирования должна оставаться подвешенной на крюке буровой установки натягивают с расчетным усилием, а затем при помощи клиньев подвешивают в головке. После подвески на верхний конец колонны навинчивают фланец и соединяют его с фланцем корпуса головки.

Для освоения в эксплуатационную колонну спускают колонну НКТ. Устье скважины герметизируют при помощи фонтанной арматуры, крестовину, которую ставят на верхний фланец колонной головки. В основе всех способов освоения лежит уменьшение давления столба жидкости в скважине ниже пластового и создании депрессии.

Вызов притока производят следующим образом:

1) установить насосный агрегат, смонтировать факельную линию;

2) присоединить агрегат к нагнетательной линии и затрубному пространству;

3) опрессовать выкидные и задавочные линии на полуторократное давление от ожидаемого рабочего;

4) соединить выкидную линию с трубным пространством;

5) заменить в НКТ скважинную жидкость на облегченную (техническая вода) закачкой ее через затрубное пространство;

6) перекрыть затрубное пространство задвижкой;

7) ожидать притока из пласта.

Перфорация обсадной колонны осуществляется перфораторами типа ПК. Перфорационными средами являются:

бпс

>0,7 – солевой раствор NaCl

бпс  0,7 – спецжидкость КПС – 1 (КПС – 1М)

0,7 – спецжидкость КПС – 1 (КПС – 1М)

Перфорационной средой – раствор NaCl является солевой раствор, используемый в качестве продавочной жидкости при цементировании эксплуатационной колонны. Кислой перфорационной средой КПС – 1(КПС – 1М) плотностью 1,16г/см3

колонна заполняется на 150м выше искусственного забоя (объем 3м3

).

Вызов притока осуществляется путем смены солевого раствора на техническую воду с последующей ее аэрацией. При этом допустимой является депрессия раздела «нефть – вода» - 15кгс/см2

, а «газ – нефть» - 7кгс/см2

на каждый метр мощности перемычек.

Для вызова притока могут быть использованы пенные системы с использованием бустерной насосно – компрессорной установки УНБ–1–160 40бк разработанной ЗАО «Бустер – Ранко» 40бк разработанной ЗАО «Бустер – Ранко»

7 Охрана труда

Охрана труда - это система правовых, санитарно-гигиенических и организационно- технических мероприятий целью которых является создание комфортных и безопасных условий труда.

Основные причины травм и несчастных случаев, встречающихся в УБР, можно подразделить на технические, организационные и санитарно-гигиенические.

К техническим причинам относят несовершенство или конструктивные недостатки оборудования, несовершенство технологического процесса, рабочего инструмента.

К организационным относят: неправильная организация рабочего места, его загроможденность посторонними предметами, нарушение инструкций, применение непригодного инструмента.

К санитарно-гигиеническим причинам относят: загрязненность производственной среды ядовитыми веществами, нерациональное освещение, шум, вибрация, метеорологические условия.

Наиболее трудоемкими и травмоопасными операциями в бурении являются СПО, ремонт оборудования и приготовление промывочной жидкости на буровой.

Основными причинами травм при СПО являются:

Несогласованное действие рабочих одной вахты, конструктивные недостатки оборудования и инструмента, нерациональное расположение и загромождение рабочей зоны, недостаточная степень механизации трудоемких процессов, сложная производственная среда. Исходя, из этого применяют мероприятия, устраняющие эти недостатки.

Спуск и цементирование обсадных колонн в цикле строительства скважины, травмоопасные и ответственные процессы.

Крепление скважины допускается только после проверки мастером и механиком основных узлов вышки, ее вертикальности, надежности талевой системы, лебедки, ротора, фундамента вышки и правильности показаний КИП. Крепление скважины недопустимо без утвержденного главным инженером плана проведения соответствующих работ, акта на опрессовку цементировочной головки и обратных клапанов. Трудоемкость крепления скважины связано с подготовкой обсадных труб к спуску, навинчиванием и цементированием труб, перемещением элеватора на столе ротора, закрытием крышки элеватора, при цементирование скважины трудоемок процесс загрузки цементосмесительной машины.

В процессе закачивания цемента в скважине создается очень высокое давление и по этому персонал не должен находиться в опасных зонах, так же запрещены ремонтные работы.

При вскрытии продуктивных пластов возможны нефтегазопроявления и одна из опасностей - это наличие сероводорода. При этом следует уделять особое внимание удельному весу промывочной жидкости и других ее параметров. На каждой буровой должны быть приборы - газоанализаторы, противогазы, а также комплект безискрового инструмента.

Так же пожароопасная работа с промывочными жидкостями. Необходимо уменьшать температуру промывочной жидкости, не допускать разлива раствора, следить за концентрацией взрывчатых газов.

8 Охрана окружающей среды

Общие сведения

Работы по строительству скважин должны осуществляться в соответствии с нормативными документами, инструкциями и правилами по охране окружающей среды с учетом специфических условий района проведения работ.

Сведения о районе работ строительства скважин по проекту: сведения о состоянии местности и рельефе; данные о размере отводимых во временное пользование земельных участков; источники водоснабжения, электроэнергия, связи и местных стройматериалов, используемых при строительстве скважин, приведены групповом проекте.

Проектные технико-технологические решения, направленные на предотвращение загрязнения окружающей среды.

Основные потенциальные источники загрязнения окружающей среды при строительстве скважин:

- буровые растворы, материалы и реагенты для их приготовления и обработки;

- буровые сточные воды (БСВ) и буровой шлам (БШ);

- тампонажные растворы, материалы и реагенты для их приготовления и обработки;

- горючесмазочные материалы (ГСМ);

- пластовые минерализованные воды и продукты освоения скважины (нефть, газ, минерализованные воды);

- продукты сгорания топлива при работе двигателей внутреннего сгорания и котельной.

- хозяйственно-бытовые жидкие и твердые отходы;

- загрязненные ливневые сточные воды.

Влияние потенциальных загрязнителей на окружающую среду не одинаково и зависит от:

- типа буровой установки, способа монтажа и привода энергии;

- конструкции скважины;

- применяемого способа бурения;

- продолжительности строительства скважин

- природно-климатических условий района;

- ситуационной и инженерно-геологической характеристики района;

- гидрогеологической характеристики поверхностных вод и состояния почв.

Охрана почв и водных объектов при строительно-монтажных работах

Транспортировка бурового оборудования должна осуществляться только по дорогам, соединяющим основную трассу и буровую площадку. В зимнее время года перевозка грузов производится по зимнику, грунтовым дорогам и дорогам с твердым покрытием. В летнее время движение транспорта необходимо производить по грунтовым дорогам и дорогам с твердым покрытием. Расположение трасс перетаскивая бурового оборудования и подъездных дорог, а также их использования согласовываются с местными органами.

Маршруты перевозки бурового оборудования с разбивкой грузов по видам дорог, периодам года и распределением транспортной техники приведены в рабочем проекте.

Конструкция площадки должна соответствовать “Временной схеме расположения оборудования и конструкции площадки”, рельефу местности и типу болот.

Размещение жилого городка производится за шламовыми амбарами. Подъездная дорога к жилому поселку и сама отсыпная площадка будут являться дамбой, исключающей возможность утечки бурового раствора за пределы кустовой площадки и дополнительным экраном, уменьшающим степень фильтрации буровых растворов в окружающую среду. Этим обеспечивается двойное обвалование кустовой площадки и наружной стороны шламовых амбаров.

Объемы работ и мероприятий по охране окружающей среды при строительстве площадок и подъездных дорог, а также строительстве и рекультивации шламовых амбаров в этом дополнении не приводятся, а рассмотрены в проекте обустройства месторождения.

Охрана почв и водных объектов в процессе строительства скважины (бурение, крепление, освоение)

Конструкция скважины.

Рациональная конструкция скважин обеспечивает качество строительства и надежность и процессе долговременной эксплуатации.

Она выполняет следующие природные функции:

- охрану от загрязнения поверхностных, грунтовых вод, вод хозяйственно-питьевого назначения путем спуска направления и подъема цементного раствора за ним до устья или по технологии (102);

- охрану недр за счет надежного разобщения водонефтесодержащих горизонтов друг от друга, предупреждения перетоки, перетоки флюидов пластами и через устье, в окружающую среду;

- предупреждает нефтегазоводопроявления и открытые выбросы нефти и газа в окружающую среду путем использования рационального количества обсадных колонн, типов труб, толщин стенок, глубин спуска труб, количества и качества тампонажных растворов, установкой противовыбросового оборудования.

- Для всех колонн высота подъема тампонажного раствора определена технологическими регламентами.

Буровые растворы.

Выбор типа и параметров буровых растворов и компонентов для его приготовления и обработки является важным фактором, обеспечивающим безаварийную проводку скважины и его природоохранительные функции.

Для этого предусматриваются следующие технико-технологические решения:

- показатель плотности бурового раствора является основным фактором, обеспечивающим предупреждение нефтегазопроявлений пластовых флюидов в окружающую среду при бурении. В проекте он выбирался в соответствии с регламентом на буровые растворы.

- Экологически малоопасные проектные рецептуры буровых растворов по всем интервалам бурения предотвращают его отрицательное воздействие на окружающую среду. Типы и параметры буровых растворов, а также их компонентной состав и необходимое количество материалов и химреагентов приведены в подразделе “Буровые растворы”.

- Характеристика санитарно-токсилогических и органолептических свойств материалов и химреагентов, используемых в бурении, оценивается по величине предельно допустимой концентрации (ПДК) для различных объектов и в воздухе рабочей зоны природной среды приведена в таблице 2.1. Состав и экологические показатели буровых растворов показаны в таблице 2.1.1.

- Хранение сыпучих материалов и химреагентов предусматривается в закрытом складе с гидроизолированным настилом, возвышающимся над уровнем земли или в помещении емкостного блока;

- Перевозка материалов и химреагентов должна производится специальным автотранспортом (жидкие-автоцистернами) и в специальной таре, исключающей попадание в окружающую среду;

- Приготовление, обработка и трехступенчатая очистка бурового раствора должны осуществляться с использованием оборудования;

- Производить постоянный долив скважины при подъеме бурового инструмента. Обязательно применение обтиратора для очистки от глинистого раствора бурильных труб. В процессе бурения не допускать утечек из циркуляционной системы и разлива на почву раствора и химреагентов.

После окончания строительства скважин часть бурового раствора (не менее 120 м3

) перевозится на другие кусты или одиночные скважины для повторного использования, а другая утилизуется.

Тампонажные растворы.

Основной природоохранной функцией тампонажных растворов является изоляция с их помощью флюидосодержащих пластов друг от друга и от дневной поверхности. Настоящим проектом предусмотрены следующие технико-технологические решения, обеспечивающие природоохранные меры для тампонажных растворов и ограничивающие их отрицательное воздействие на окружающую среду:

- интервалы подъема тампонажных растворов за обсадными колоннами выбраны в проекте в соответствии с требованиями “Правил безопасности в нефтяной и газовой промышленности” технологического регламента на крепление скважин и геологической характеристикой разреза месторождения; применение токсичных материалов в процессе цементирования является недопустимым;

- для улучшения сцепления камня со стенками скважины в проекте предусматривается предварительная прокачка нетоксичной буферной жидкости, разрушающей глинистую корку;

- перевозка сухих цементов, глинопорошка и их смесей (для цементирования скважин) до буровой площадки предусматривается спецтранспортом и в спецтаре, исключающей возможность их попадания в окружающую среду.

Все работы по цементированию обсадных колонн осуществляются с установкой техники на площадке у устья скважины.

Не допускаются разливы жидких отходов цементирования, в том числе загрязненной воды от промывки нагнетательных трубопроводов и техники после цементирования, на буровую площадку. Все сбросы производить в специальный амбар, оборудуемый для сброса гельцементов при бурении первых 4-х скважин куста, а при бурении последующих скважин куста – в амбар предыдущей позиции.

Горюче-смазочные материалы, продукты испытания скважин и бытовые отходы.

Горюче-смазочные материалы (ГСМ) и продукты испытания скважины (нефть, газ, пластовые минерализованные воды ) являются потенциально сильными загрязнителями окружающей природной среды. Проектом предусмотрены следующие решения, исключающие попадание их в окружающую среду:

- доставка ГСМ на буровые должна осуществляться спецтранспортом или в герметичных емкостях с последующей закачкой в склад ГСМ. В специальном журнале должен вестись учет прихода и расхода всех видов ГСМ, в т.ч. (отработанных) масел; приемные линии от бойлера до нефтяной емкости оборудуются задвижкой и штуцером для продувки линии сжатым воздухом;

- хранение ГСМ на буровой должно осуществляться в специально оборудованных и герметично обвязанных в блок 3-х емкостях.

После монтажа вокруг блока 3-х емкостей ГСМ производится обваловка грунтом высотой не менее одного метра;

- хранение солевых растворов для перфорации осуществлять в специально смонтированной для этих целей емкости (50м3

). В процессе испытания обеспечить герметичность всех коммуникаций. В случае обнаружения пропусков принять незамедлительные меры к их устранению;

- освоение скважины производить в специальные емкости и нефтесборные сети;

- не допускать загрязнения и замазученности буровой площадки. Под задвижки ГСМ установить поддоны. Перед демонтажом емкостей ГСМ они полностью освобождаются от остатков, а задвижки закрываются.

- Возможные и при герметизированной системе работы с ГСМ, небольшие утечки удаляются в амбар для гельцемента вместе с грунтом.

Захоронение твердых бытовых отходов осуществляется на городской или поселковой свалке.

Жидкие отходы кухни-столовой, вагон-душевой и туалета накапливать в выгребных ямах, гидроизолированных пленкой. После окончания строительства куста они должны быть засыпаны торфом и грунтом. Жидкие отходы кухни-столовой и вагон-душевой вывозятся по мере накопления в городскую канализационную сеть.

Литература

1. Материалы собранные при прохождении производственной и преддипломной практики в ОАО “ТЮМЕНБУРГАЗ”

2. К.В.Иогансен «Спутник буровика».

3. А.Г.Калинин Н.А.Григорян Б.3.Султанов Справочник «Бурение наклонных скважин».

4.Е.М.Соловьев «Задачник по заканчиванию скважин».

5. А.Ф. Озеренко, А.К. Куксов и др., «Предупреждение и ликвидация газопроявлений при бурении скважин».

6. А.И. Булатов, Н.А. Сидоров, «Осложнения при креплении глубоких скважин».

Развитие нефте- и газодобывающей промышленности существенно зависит от темпов бурения скважин. Последние значительно сдерживаются авариями и осложнениями, на ликвидацию которых затрачивается 10-12 % общего времени, задалживаемого на бурение скважин.

Буровые организации оснащаются современными буровыми станками, оборудованием, инструментами и приборами. Для осуществления бурения скважин разработаны технологические процессы, обеспечивающие строительство скважин глубинами 7-12 тыс. м. Однако современные техника и технология в процессе бурения используются не всюду правильно, что иногда приводит к нарушениям нормального цикла бурения и возникновению аварий и осложнений. Освоение новых площадей часто сопровождается осложнениями, вызванными незнанием особенностей горно-геологических условий этого региона.

Проблема предотвращения аварий и осложнений по прежнему актуальна. Решение ее позволило бы сэкономить значительные средства, сократить время бурения скважин, повысить технико-экономические показатели.

Необходимо помнить, что беспечность и пассивность в работе исполнителя — источник аварии. От квалифицированной работы рабочих в первую очередь зависят безаварийное бурение скважин на нефть и газ и исключение осложнений.

В процессе бурения нефтяных и газовых скважин аварией считают нарушение технологического процесса, вызываемое прихватом или поломкой с оставлением в скважине инструментов, элементов бурильной колонны или других предметов, для извлечения которых требуются специальные работы.

Аварии делят на следующие виды: аварии с бурильной колонной, прихваты бурильной колонны, аварии с обсадными колоннами, аварии вследствие неудачного цементирования, аварии с забойными двигателями, аварии с долотами, аварии вследствие падения в скважину посторонних предметов и прочие аварии.

Аварии с обсадными колоннами — аварии со спускаемыми, спущенными или зацементированными обсадными колоннами либо с их частями, вызванные разъединением по резьбовым соединениям, обрывом по сварному шву и телу трубы, смятием или разрывом по телу трубы, прихватом, падением колонны или ее части, повреждением труб при разбуривании цементного стакана, стоп-кольца обратного клапана, направляющей пробки или неисправностью элементов оснастки низа обсадных колонн.

В процессе бурения нефтяных и газовых скважин аварией считают нарушение технологического процесса, вызываемое прихватом или поломкой с оставлением в скважине инструментов, элементов бурильной колонны или других предметов, для извлечения которых требуются специальные работы.

Аварии делят на следующие виды: аварии с бурильной колонной, прихваты бурильной колонны, аварии с обсадными колоннами, аварии вследствие неудачного цементирования, аварии с забойными двигателями, аварии с долотами, аварии вследствие падения в скважину посторонних предметов и прочие аварии.

Аварии с обсадными колоннами — аварии со спускаемыми, спущенными или зацементированными обсадными колоннами либо с их частями, вызванные разъединением по резьбовым соединениям, обрывом по сварному шву и телу трубы, смятием или разрывом по телу трубы, прихватом, падением колонны или ее части, повреждением труб при разбуривании цементного стакана, стоп–кольца обратного клапана, направляющей пробки или неисправностью элементов оснастки низа обсадных колонн.

Причины аварии

Аварии возникают в основном вследствие брака в работе исполнителей технологического процесса или изготовителей инструментов, оборудования и механизмов.

Как правило, бракованные изделия спускают в скважину очень редко, так как перед спуском в скважину их проверяют. Невнимательность и небрежность при проверке способствуют увеличению .числа аварий с инструментами, спускаемыми в скважину. Число аварий из-за применения бракованных заводских изделий ежегодно не превышает 3—5 %.

Основное число аварий (на некоторых предприятиях оно достигает до 95% общего числа аварий) происходит вследствие нарушения требований техники и технологии ведения буровых работ, предусмотренных в технических и технологических проектах на строительство скважин.

Беспечность и пассивность отдельных исполнителей, несоблюдение ими требований проектов и инструкций по эксплуатации механизмов—основной источник аварий. Причины аварий прежде всего объясняются недостатками внутри предприятия, несовершенством организации работы по строительству и обеспечения буровой всем необходимым для проводки скважин, отклонением от технологии бурения и требований к эксплуатации механизмов, бурильных колонн, забойных двигателей, инструментов, приборов и т. п.

Крепление скважин обсадными колоннами—сложный и дорогостоящий процесс.

Геологические факторы, способствующие возникновению аварии при креплении скважин, очень редки.

Основные причины аварий — неудовлетворительная подготовка ствола к спуску обсадной колонны, плохая подготовка труб, стыковочных муфт, разъединителей и другой оснастки обсадной колонны, спускоподъемного оборудования и цементировочной техники, а также несоответствующая технология цементирования.

При креплении скважин встречаются следующие группы аварий.

Прихваты обсадных колонн

Аварии этой группы происходят в интервалах геологического разреза, представленного неустойчивыми породами (глинами, песчаноглинистыми, хемогенными, илистыми породами, аргиллитами или переслаиванием перечисленных пород), бурение в которых сопровождается сужением ствола или обвалом пород.

Наибольшее число прихватов обсадных колонн происходит на новых площадях, где не отработаны технология бурения скважин под обсадные колонны и нерациональна конструкция скважин.

Причины прихватов обсадных колонн — технология, не обеспечивающая создание вертикального ствола с номинальным диаметром, и неудовлетворительная подготовка скважины к спуску колонны. Отступления от отмеченных условий приводят к аварии.

Следует обратить внимание на частые случаи аварий с верхней обсадной колонной — кондуктором. Малая длина и кажущаяся простота его функций ведут к несоблюдению требований безаварийной работы в процессе бурения, спуска и цементирования кондуктора, что нередко приводит к тяжелым последствиям.

Обрывы колонн по соединениям труб (резьбовым и сварным)

Разъединение труб обсадной колонны по резьбовым соединениям — распространенная группа аварий при креплении скважин. Наибольшее число их происходит в соединении трубы с муфтой, выполняемом буровой бригадой. В соединениях, выполненных на заводе, также случаются вырывы труб из муфты.

В начальный период массового внедрения спуска обсадных колонн с креплением труб между собой с помощью электродуговой сварки были случаи обрыва труб по сварному шву.

В других случаях сварные колонны обрывались из-за непровара шва, разностенности свариваемых труб и их эксцентричности при сварке.

В основном обрыву обсадной колонны в резьбовом соединении или по сварному шву предшествовало расхаживание колонны, так как произошел прихват ее под действием перепада давления либо заклинивание или возникла необходимость в приподъеме ее до выхода муфты из ротора для смены вышестоящей трубы с некачественной трубной резьбой в муфте. При этом усилия при расхаживании были в пределах допустимых норм, но достигали значительных величин. Ствол скважины не был хорошо подготовлен к спуску колонны. Резьбовая часть труб не подвергалась проверке калибрами.

Обрывы труб по резьбовому соединению часто происходят из-за приложения чрезмерных нагрузок, превышающих пределы прочности соединения. Такие нагрузки прилагаются, как правило, при прихвате обсадных колонн.

При спуске обсадных колонн секциями немало случаев обрыва колонн происходит в результате некачественно нарезанных резьб у разъединительных устройств и специальных переводников. В основном они изготовляются в мастерских буровых предприятий, где зачастую отсутствуют точные измерительные приборы или трубонарезные станки не позволяют нарезать их по соответствующему классу; усугубляется это отсутствием токаря соответствующей квалификации.

Распространены аварии в нижней части уже спущенных и зацементированных обсадных колонн. Обрывы по резьбовым соединениям происходят из-за отсутствия связи низа колонны со стенками скважины (оголение башмака) в результате спуска колонны без приварки нижних труб к муфтам. Эти аварии ускоряются дальнейшим углублением скважины при недостаточно окрепшем цементном камне, разбуриванием оснастки обсадных колонн трех шарошечными долотами, бурением без предохранительных резиновых колец на бурильных трубах при роторном бурении. Отвинчивание и обрыв обсадных труб чаще наблюдаются в искривленных скважинах и приурочены к зоне резкого перегиба ствола.

Смятие обсадных колонн происходит как при спуске, так и в процессе бурения скважины. В зависимости от сложившихся обстоятельств трубы сминаются по-разному. Отдельные технологические упущения приводят к возникновению наружного избыточного давления, которое вызывает смятие обсадной колонны.

Одна из частых причин смятия обсадных колонн — несвоевременный долив в них бурового раствора при их спуске в скважину.

В скважинах, бурящихся на глубины более 5000 м, для крепления верхней части ствола направлением и кондуктором в качестве обсадных труб часто применяют газопроводные трубы диаметром 720, 630 и 530 мм. Использование таких труб увеличивает число аварий с кондукторами. Недооценка сложности крепления и эксплуатации таких колонн приводит к их смятию.

Разрушение обсадных труб по телу происходит, как правило, в результате механического воздействия на них в уже зацементированной колонне. Трубы таких колонн часто разрушаются при разбуривании цементных стаканов без предварительного удаления кусков металла от узлов оснастки вышестоящей секции (стыковочных устройств, обратных клапанов), а также предметов, случайно упавших через устье в скважину.

Распространены обрывы труб по телу, вызванные повышением внутренних давлений при восстановлении циркуляции во время посадки колонны в шлам или в суженную часть ствола, а также при спуске последней трубы без предварительной промывки забоя.

Трубы часто разрушались в зонах заводского дефекта (плены, раковины, расслоения металла и т. д.), который не был выявлен до спуска трубы путем опрессовки.

Падение обсадных колонн — довольно частое явление, присущее в основном спуску сварных обсадных колонн.

Падения обсадных колонн происходят в результате неисправностей замков элеватора, из-за их самопроизвольного открытия при неожиданной остановке колонны на уступе в скважине. Типовая схема аварии при этом такова: когда обсадная колонна становится на уступ, элеватор по инерции опускается вниз, защелка поднимается и элеватор открывается. При этом колонна срывается с уступа и падает в скважину.

Неосторожная работа двумя элеваторами при спуске колонн также приводит к аварии. Так, при спуске колонны элеватор, на котором подвешена колонна, был установлен на роторе защелкой в сторону порожнего элеватора. После переброски штропов порожний элеватор при подъеме зацепил за защелку элеватора, на котором была подвешена колонна, сломал ее, элеватор раскрылся и колонна упала в скважину Известен случай, когда в скважину,

В соответствии с действующими инструкциями, уложенные на стеллажи трубы, необходимо, помимо других видов проверок, про шаблонировать (протолкнуть через них шаблон). В последующем перед закреплением трубы в элеваторе просмотреть, не находится ли внутри трубы какой-либо предмет. Это правило часто нарушается. Трубы дополнительно не шаблонируются перед их подъемом элеватором, что и приводит к аварии.

Завершающий этап крепления скважины — цементирование. От качества цементирования зависят состояние эксплуатируемой колонны и дальнейшее углубление скважины. Цементирование колонны — это один из сложнейших этапов проводки скважины, для выполнения которого заняты различные службы и множество агрегатов и специальных машин, а также большое число специалистов и рабочих. Точное соблюдение плана по подготовке скважины, оборудования, технологии цементирования — залог успеха в выполнении работ по цементированию. Однако при осуществлении работ по тем или иным причинам допускаются отступления, приводящие к аварии.

Недосмотр за правильностью сборки разъединителей, стыковочных устройств, муфт ступенчатого цементирования, за их опрессовкой и проверкой работы их до спуска в скважину являются причинами многих аварий.

Большую опасность при цементировании представляет разрыв во времени между окончанием закачки цементного раствора и началом его продавки. Как правило, этот разрыв ведет к преждевременному схватыванию раствора и невозможности восстановить циркуляцию. Основное количество таких аварий приходится на спуски секционных колонн, особенно тех, где после закачки цементного раствора, а в некоторых случаях и части продавочной жидкости, останавливают движение раствора на период опускания шара для открытия циркуляционных отверстий в разъединительной муфте.

Цементные стаканы большой высоты остаются в колоннах из-за применения неопрессованных цементировочных головок и нагнетательных линий, на период устранения негерметичности которых вынуждены приостанавливать закачку цементного раствора.

В результате некачественных продавочных пробок, обратных клапанов, вследствие ошибок в расчете количества продавочной жидкости и из-за отсутствия надежных средств по замеру прокачиваемой жидкости. К неудачному цементированию приводит и слабая подготовка бурильных труб к спуску на них секции обсадных колонн.

Предупреждение аварии с обсадными колоннами

Дефекты труб являются основной причиной аварий с обсадными колоннами.

По происхождению дефекты труб можно подразделить на три группы.

1. Дефекты металлургического производства - заслои, плены, трещины, несоблюдения требований ГОСТ по прочностным показателям, геометрическим размерам и др.

2. Дефекты, явившиеся результатом несоблюдения правил погрузки, разгрузки и хранения обсадных труб.

3. Дефекты, появившиеся при креплении скважин обсадными колоннами и после завершения этого процесса.

Дефекты по первым двум группам выявляют в результате тщательного наружного осмотра, опрессовки и шаблонирования каждой трубы, а в ряде случаев - с помощью дефектоскопии.

В США, например, применяют ряд методов, направленных на выявление дефектов труб, причем наиболее широкое применение нашли:

магнитоскопический метод, заключающийся в использовании намагниченных порошков; наличие дефекта устанавливают по отсутствию линий магнитного поля, которые образует порошок, нанесенный на наружную поверхность трубы;

метод "проникновения", основанный на заполнении микротрещин флюоресцирующей или радиоактивной краской, нанесенной на поверхность трубы; после очистки поверхности трубы трещины отчетливо видны даже невооруженным глазом;

рентгеновские исследования и использование проникающих излучений радиоактивных изотопов, что позволяет получить наиболее полное представление о пригодности труб;

ультразвуковой метод, позволяющий выявлять трещины, заслои, неметаллические включения и другие дефекты.

Дефектоскопия дает наиболее объективные данные о пригодности каждой трубы для спуска в скважину. В связи с этим должны быть ускорены работы по конструированию дефектоскопов, обладающих необходимой разрешающей способностью и быстродействием.

Дефекты третьей группы связаны с нарушением наружной и внутренней поверхности, а также с коррозией обсадных труб.

Наружная поверхность труб при спуске их в скважину чаще всего повреждается плашками ключей или клиновых захватов, а также в результате попадания в затрубное пространство посторонних металлических предметов.

Исследование поднимаемых из скважины обсадных колонн и отдельных труб, замеры специальными приборами внутреннего диаметра обсадных колонн, спущенных в скважины, указывают на наличие износа труб по внутренней их поверхности. Этот износ возникает в результате воздействия замковых соединений бурильных колонн, долот, ловильного инструмента, каротажного кабеля, гидроабразивного размыва и других причин [16].

Случаи повреждения обсадных труб при спуске их в скважину довольно часты. Они связаны с тем, что прочность труб, изготовленных из стали марок Е, а также N-80, P-I05 и более высокой прочности, при наличии на их поверхности насечек, рисок, надрезов резко снижается. Обусловлено это тем, что в зоне указанных нарушений поверхности труб происходит концентрация напряжений и последующее хрупкое разрушение металла. Исследования случаев нарушения целостности труб по указанной причине показали, что опасные дефекты возникают вследствие применения недопустимо высоких крутящих моментов при докреплении резьбовых соединений, а также использования сухарей рей, плашек, ключей и клиновых захватов, из-за конструкции насечек которых образуются риски и надрезы.

Предупреждение аварий, связанных с дефектами, появляющимися при свинчивании труб, заключается в контроле с помощью приборов за величиной крутящего момента, которая должна находиться в обусловленных пределах, а также в использовании сухарей, плашек ключей и клиновых захватов, конструкция насечек которых обеспечивает точечный контакт с телом трубы.

До сих пор имеют место случаи срыва резьбовых соединений и падения обсадных колонн в скважину в результате свинчивания нецентрируемых между собой труб, навинчивания сильно раскачивающейся трубы или трубы с искривлением, превышающим допустимое, установленное ГОСТ 632-64.

Аварии подобного рода можно предупредить путем организации тщательного контроля за правильностью выполнения всех операций при спуске обсадных колонн.