1 Подготовительные работы к строительству скважины.

В ходе подготовительных работ выбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку. Так как скважина может находиться как на земле, так и на болотной (торфяной) местности, то соответственно, и устройство подъездов к буровым скважинам будет различное. На отдаленных буровых скважинах, с которыми не имеется постоянного сообщения, предусматривается устройство специальных площадок для посадки вертолетов, которыми доставляется на буровые аварийные грузы и продовольствие.

Для жилья могут использоваться передвижные домики, установленные на специальные полозья-сани. Передвижные домики с помощью тракторов транспортируются с одной буровой точки на другую на санях, которые служат одновременно и фундаментом.

При планировке площадки при помощи тракторов и бульдозеров выкорчевывают пни, роют канавы и противопожарные кюветы. Лесоматериал, заготовленный на площадке буровой скважины, используется ля строительства жилья и фундаментов под металлические основания бурового оборудования.

2 Строительно - монтажные работы

После окончания подготовительных работ и транспортировки оборудования на точку заполнения скважины начинается монтаж буровой установки, заключающийся в установке и соединении блоков и узлов буровой установки и окончательном монтаже коммуникаций

Расстановка блоков и узлов буровой установки и размещение материалов на площадке строительства производятся таким образом, чтобы обеспечить удобство их удобство затаскивания на подготовленные фундаменты, соблюдая последовательность монтажа.

2.1 Фундаменты и основания под оборудование.

Фундамент – опора для буровой установки и привышечних сооружений, через которую передаются на грунт усилия, возникающие в процессе эксплуатации оборудования. Для создания безопасных условий при эксплуатации буровой установки необходимо соблюдать следующие требования.

· Удельная нагрузка на грунт не должна превышать допустимой для данного вида грунта.

· Габариты основания под буровую должны позволять разместить буровую установку и возможность ее монтажа. Установки привышечных сооружений (котельная, вагончик мастера, столовая, топливный блок и т. д.) с соблюдением правил безопасности в нефтегазодобывающей промышленности и противопожарных разрывов между агрегатами с учетом размещения противовыбросового оборудования, а также следует учитывать число скважин на данной площадке. Фундамент должен выбираться в зависимости от глубины бурения и конструкции скважины, типа буровой установки, способности грунта к восприятию удельного давления от возникающих в процессе работы нагрузок, а также экономической целесообразности применяемых материалов.

· Необходимо применять экономически обоснованные конструкции оснований, которые позволяют сократить сроки строительства. Поэтому решающее значение для оснований под буровую установку имеет состав и свойства грунта, на котором предполагается монтировать буровую.

2.2 Состав буровой установки

Скважину бурят при помощи буровой установки (рис.1), представляющей собой сплошной комплекс машин, механизмов, аппаратуры, металлоконструкций, средств контроля и управления, расположенных на поверхности. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении элементов буровой.

В общем случае в центре буровой вышки располагают ротор, а рядом с ним лебедку. За ней находятся буровые насосы, силовой привод, площадка горюче-смазочных материалов, площадка для хранения глинпорошка и химреагентов и глиномешалка. С противоположной стороны от лебедки находится стеллаж мелкого инструмента, стеллаж для укладки бурильных труб, приемные мостки, площадка обработанных долот и площадка ловильного инструмента (его используют для ликвидации аварий). Кроме того, вокруг буровой размещаются хозяйственная будка, инструментальная площадка, очистная система для использованного бурового раствора и запасные емкости для хранения бурового раствора, химических реагентов и воды.

2.3. Способы монтажа, демонтажа, транспортировки бурового

оборудования

Каждая буровая установка характеризуется схемами транспортирования, монтажа и монтажно-транспортной базой. Установки для бурения скважин на нефть и газ подразделяются на самоходные и несамоходные. В странах СНГ бурение на нефть и газ осуществляется в основном несамоходными буровыми установками. Для таких установок характерны следующие три метода монтажа и транспортировки: агрегатный (индивидуальный), мелкоблочный и крупноблочный.

Агрегатный метод заключается в индивидуальной транспортировке и монтаже каждого агрегата установки и применяется, как правило, при ее первичном монтаже. Для повторного и последующего монтажа агрегатным способом установку разбирают на агрегаты и узлы и перевозят на универсальном транспорте на новую точку бурения, где вновь монтируют оборудование и сооружения. Этот метод связан с большим комплексом трудоемких работ (строительных, плотничных, слесарных, подсобно- вспомогательных и др.), выполняемых при разборке и монтаже буровых установок на новом месте, что вызывает увеличение сроков монтажа. Поэтому агрегатный метод применяется редко.

Мелкоблочный метод заключается в том, что агрегаты и узлы установки перевозят и монтируют на металлических основаниях. Обычно буровая установка расчленяется на 15..20 мелких блоков, габаритные размеры и масса которых позволяют перевозить их на универсальном транспорте, а в труднодоступных районах – на вертолетах.

Этот метод монтажа широко применяют в разведочном бурении, а в некоторых районах и в эксплуатационном бурении, когда из-за сложных природно-географических условий невозможно перевозить установки крупными блоками.

Крупноблочный метод заключается в перевозке агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозах, подкатных тележках на гусеничном или пневмоколесном ходу), установке блоков на фундаменты и соединении коммуникаций между ними. При этом буровую расчленяют на 2-3 блока массой по 60 -120т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов, кинематически связанных между собой. При перевозке таких блоков практически не нарушаются кинематические связи узлов установки и коммуникаций, не демонтируются укрытия, что позволяет исключить трудоемкие работы, выполняемые при других методах монтажа. Применение крупных блоков позволяет сократить сроки монтажа до минимума.

Для перемещения и перевозки блоков буровой установки применяются тяжеловозы (ТГ-60, Т-60, ТГП-70), устройство для транспортирования вышки УТВ. Тракторы, тягачи и платформу передвижную ПП-40 используют для перевозки оборудования. Основное требование, которое предъявляется к механизмам и машинам, - высокая проходимость, т. е. способность преодолевать различные дорожные препятствия и двигаться по дорогам, не имеющим твердого покрытия, и бездорожью.

3.1. Назначение и устройство буровых машин и механизмов.

В комплект буровой установки входят: вышка для подвешивания талевой системы и размещения бурильных труб, оборудование для спуска и подъема инструментов, оборудование для подачи и вращения инструмента, насосы для прокачивания промывочной жидкости, силовой привод, механизмы для автоматизации и механизации спускоподъемных операций, контрольно-измерительные приборы и вспомогательные устройства.

При бурении вращательным способом, как и сверлении отверстия в любом материале, необходимо, чтобы разрушающему инструменту.

Буровой шланг состоит из внутреннего резинового слоя, нескольких слоев прокладок из прорезиненной ткани с соответственными числом промежуточных слоев резины, металлических и наружного слоя резины.

В настоящее время применяют буровые шланги, рассчитанные на давление 32, 25, 20, 16 и 10 МПа. Длина буровых шлангов от 10 до 18м с условными внутренними диаметрами 63, 80 и 100мм

При бурении осуществляется промывка скважины при помощи буровых насосов. Буровые насосы предназначены для подачи под давлением промывочной жидкости в скважину. Для бурения используются только горизонтальные приводные двух- и трехцилиндровые поршневые насосы.

Буровые установки приводятся в действие силовыми приводами. Под силовым приводом понимается совокупность двигателей и регулирующих их работу устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих преобразованной механической энергией и передающих ее к исполнительными механизмами буровой установки (насосу, ротору, лебедке и др.).

Привод основных исполнительных механизмов буровой установки (лебедки, буровых насосов, ротора) называется главным приводом. В зависимости от вида двигателя и типа передачи он может быть электрическим, дизельным, дизельно-гидравлическим, дизельно-электрическим и газотурбинным. Наиболее широко применяются в современных буровых установках электрический, дизельный, дизельно- гидравлический и дизельно – электрический приводы.

3.2. Подъемный механизм буровой установки

Процесс бурения сопровождается спуском и подъемом бурильной колонны в скважину, а также поддержанием ее на весу. Масса инструмента, с которой приходится потом оперировать, достигает многих сотен килограммов. Для того, чтобы уменьшить нагрузку на канат и снизить установочную мощность двигателей применяют подъемное оборудование, состоящее из вышки, буровой лебедки и талевой системы. Талевая система, в свою очередь, состоит из неподвижной части .

Буровая вышка – это сооружение над скважиной для спуска и подъема бурового инструмента, забойных двигателей, бурильных и обсадных труб, размещение бурильных свечей (соединение двух-трех бурильных труб между собой длиной 25-36м.) после подъема их из скважины и защиты буровой бригады от ветра и атмосферных осадков.

Различают два типа вышек: башенные и мачтовые. Их изготавливают из труб или прокатной стали.

Башенная вышка представляет собой правильную усеченную пирамиду (четырехгранную) решетчатой конструкции. Ее основными элементами являются ноги, ворота, балкон верхнего рабочего, подкронблочная площадка, козлы, поперечные пояса, стяжки, маршевая лестница.

Вышки мачтового типа бывают одноопорные и двухопорные (А-образные). Последние наиболее распространенны.

А-образные вышки более трудоемки в изготовлении и поэтому более дороги. Они менее устойчивы, но их проще перевозить с места на место и затем монтировать.

Основные параметры вышки – грузоподъемность, высота, емкость «магазинов», размеры верхнего и нижнего оснований, длина свечи, масса.

Грузоподъемность вышки – это предельно допустимая вертикальная статическая нагрузка, которая не должна быть превышена в процессе всего цикла проводки скважины.

Высота вышки определяет длину свечи, которую можно извлечь из скважины и от величины которой зависит продолжительность СПО. Чем больше длина свечи, тем на меньшее число частей необходимо разбирать колонну бурильных труб при смене бурового инструмента. Поэтому с ростом глубины бурения высота и грузоподъемность вышек увеличивается. Так для бурения скважин на глубину 16-18м, глубину 2000-3000м – высоты – 42 м и на глубину 4000-6500м -52м.

Емкость магазинов показывает какая суммарная длина бурильных труб диаметром 114-168ммм может быть размещена в них. Практически вместимость магазинов показывает на какую глубину может быть осуществлено бурение с помощью конкретной вышки.

Размеры верхнего и нижнего оснований характеризуют условия работы буровой бригады, с учетом размещения бурового оборудования, бурильного инструмента и средств механизации СПО. Размер верхнего основания вышек составляет 2*2м. или 2,6*2,6, нижнего 8*8 или 10*10м.

Общая масса буровых вышек составляет нескольких десятков тонн.

3.3 Буровые насосы и циркуляционная система

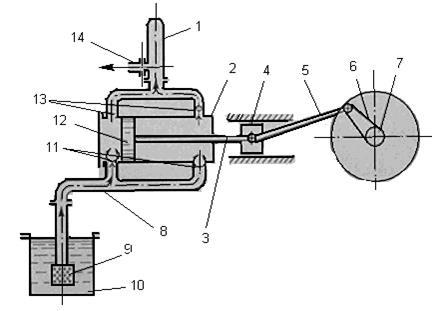

Буровые насосы (рис.2) предназначены для подачи под давлением промывочной жидкости в скважину. Для бурения применяют только горизонтальные приводные двух- и трехцилиндровые поршневые насосы. При вращении вала 7 с кривошипом в шатун 5, совершая колебательное движение, приводит в движение крейцкопф 4, движущийся возвратно-поступательно в прямолинейном направлении, и связанный с ним при помощи штока 3 поршень 12, который совершает движение внутри цилиндра 12, который совершает движение внутри цилиндра 2. Всасывающие клапаны 11 соединены (с нагревательными) при помощи всасывающего трубопровода 8, снабженного фильтром 9, приемным чаном 10. Нагнетательные клапаны 13 соединены с нагревательным компенсатором 1 и напорной линией 14. При движении поршня вправо в левой части цилиндра создается разряжение, под давлением атмосферы жидкость из приемного чана 10 поднимается по всасывающему трубопроводу 8, открывает левый всасывающий клапан 11 и поступает в цилиндр насоса. В то же время в правой полости в цилиндр жидкость накапливается (вытесняется) в напорную линию через правый нагнетательный клапан 13. Левый нагнетательный клапан 13 и правый всасывающий 11 при этом закрыты. При обратном движении поршня всасывание происходит в правой полости цилиндра, а нагнетание – в левой.

Рис.2 - Схема работы двухцилиндрового бурового насоса:

1- компенсатор; 2- цилиндр; 3-шток; 4-крейцкопф; 5-шатун; 6- кривошип; 7-вал; 8-всасывающий трубопровод; 9-фильтр; 10-приемный чан; 11-всасывающие клапаны; 12-поршень; 13-нагнетательные клапаны; 14-напорная линия

Циркуляционная система буровой установки служит для сбора и очистки отработанного бурового раствора, приготовления новых его порций и закачки очищенного раствора в скважину. Она включает систему отвода использованного раствора (желоба 20 от устья скважины 1, механические средства отделения частичек породы (вибросито 3, гидроциклоны 4), емкости для химической обработки, накопления и отстоя очищенного раствора 6,8 шланговый насос 7, блок приготовления свежего раствора 5 и буровые насосы 9 для закачки бурового раствора по нагнетательному трубопроводу 10 в скважину.

3.4. Способы очистки и приготовления промывочной

жидкости.

Приготовление бурового раствора – это получение промывочной жидкости с необходимыми свойствами в результате переработки исходных материалов и взаимодействия компонентов.

Организация работ и технология приготовления бурового раствора (БР) зависит от его рецептуры, сочетания исходных материалов и технического оснащения. Рассмотрим их на примере приготовления глинистого раствора. Такой раствор приготовляют либо централизованно на глинозаводе, либо непосредственно на буровой. Централизованное обеспечение БР целесообразно при длительном разбуривании крупных месторождений и близком расположении буровых, когда для проводки скважин требуются растворы с одинаковыми или близкими параметрами. На глинозаводах в гидромешалках объемом 20-60 куб. м. приготовляют 400-1000 куб. м. глинистого раствора в сутки. Доставляют его на буровую по трубопроводу, в автоцистерне или на специальных судах.

При большой разбросанности буровых, сложности доставки готового раствора на них, потребности в растворах с различными параметрами целесообразно готовить глинистые растворы непосредственно на буровой. Для этого в настоящее время буровые оснащают блоком приготовления бурового раствора из порошковых материалов.

Блок приготовления БР из порошкообразных материалов состоит из двух бункеров общим объемом 42 куб. м., системы подачи глинопорошка и гидравлического смесителя. При подачи воды с большой скоростью через патрубок в смесительной камере создается разряжение и в нее из воронки гидросмесителя поступает глинопорошок. Образовавшееся смесь поступает в емкость, откуда направляется в запасные доводки раствора. Производительность гидросмесителей достигает 80 куб м. раствора в час.

Готовый БР через напорный рукав, присоединенный к неподвижной части вертлюга, закачивается в бурильную колонну буровыми насосами. Пройдя по бурильным трубам вниз, он с большой скоростью проходит через отверстия в долоте к забою скважины, захватывает частички породы, а затем поднимается между стенками скважины и бурильными трубами. Отказываться от его повторного использования экономически нецелесообразно, а использовать без очистки вновь нельзя, так как в противном случае происходит интенсивный образовательный износ оборудования и бурильного инструмента, снижается удерживающая способность БР, уменьшаются возможности выноса новых крупных обломков породы.

Через систему очистки необходимо пропускать и вновь приготовленные растворы, так как в них могут быть комочки нераспустившейся глины, непрореагировавших химреактивов и других материалов.

Очистка промывочной жидкости осуществляется за счет естественного выпадения частиц породы в желобах и емкостях, так и принудительно в механических устройствах (виброситах, гидроциклонах и т.д.) Использованный БР из устья скважины 1 через систему желобов поступает на расположенную наклонную и вибрирующую сетку вибросита 3. При этом жидкая часть раствора свободно проходит через ячейки сетки, а частицы удерживаются на стенке и под воздействием вибрации скатываются под уклон. Для дальнейшей очистки БР с помощью шламового насоса 7 прокачивается через гидроциклоны 4, в которых удается отделить частицы породы размером до 10-20 мкм. Окончательная очистка раствора от мельчайших взвешенных частиц породы производится в емкости 6 с помощью химреагентов, под действием которых очень мелкие частицы как бы слипаются, после чего выпадают в осадок.

При отстаивании в емкостях 6 и 8 одновременно происходит выделение растворенных газов из раствора.

Очищенный БР насосом 9 по нагнетательному трубопроводу 10 вновь подается в скважину. По мере необходимости в систему вводится дополнительное количество свежеприготовленного раствора из блока 5.

4 Подготовительные работы к бурению.

По окончании монтажа бурового оборудования и строительства привышечных сооружений БУ принимается специально созданной комиссией. Буровой мастер вместе с бригадой проверяют правильность и качество строительно-монтажных работ. Для предупреждения возможных несчастных случаев в процессе бурения. Особое внимание должно быть уделено проверке безопасности условий работы.

Электрическое оснащение БУ должно быть выполнено в соответствии с существующими нормами. Оборудование должно быть исправным и безопасно работать. Приемка оборудования и сооружений оформляется соответствующим актом. Затем буровая бригада начинает подготовительные работы для бурения. Прежде всего производится оснастка талевой системы, монтаж и опробование объекта в малой механизации.

Сооружение скважины начинают с установки шахтового направления для укрепления устья скважины от обвалов и размыва промывочной жидкостью. При устойчивых породах шахтовое направление устанавливают в процессе работ по сооружению вышки. Для этой цели роют шахту глубиной 4-5м, в которой устанавливают направление из труб. Центр направления должен совпадать с центром вышки по ее нижней раме; кроме того, направление должно быть выверено на вертикальность при помощи отвеса. В случаях, когда у поверхности залегают неустойчивые породы, бурят направление при помощи ротора до глубины 15-20м. После того в пробуренную скважину опускают направление из труб, центрируют его и заливают пространство между стенками скважины и направлением цементом. Верхний конец направления должен доходить до желоба, по которому буровой раствор направляется в циркуляционную систему.

После того, как вышка отцентрирована и ротор установлен на место, приступают к бурению под шурф для ведущей трубы. Шурф необходим для опускания ведущей трубы во время наращивания бурильных труб и в периоды, когда не производится бурение. Под шурф бурят трубобуром или ротором. Для забуривания под шурф турбобуром над устьем скважины предварительно собирают долото, турбобур и ведущую трубу. Шурф пробуривают глубиной 15-16 м. Затем в шурф опускают две свинченные обсадные трубы (двухтрубку) диаметром 273 мм, верхний конец двухтрубки снабжается козырьком для облегчения завода в шурф конца ведущей трубки.

4.1 Пусковая конференция. Геолого-технический наряд.

До начала бурения скважины или пуска руководством УБР (экспедиции) должна проводиться пусковая конференция с участием всего состава буровой бригады, руководителей. Центральной инженерно-технической службы (ЦИТС), высшего монтажного подразделения и УБР (экспедиции). К проведению пусковой конференции должны быть привлечены главные специалисты УБР (технологи, геологи, механики, энергетики, экономисты), а также представители общественных организаций.

Во время пусковой конференции бригада подробно знакомиться с конструкцией скважины, геологическим разрезом, свойствами пород, ожидаемыми осложнениями и режимом бурения. Здесь же обсуждаются технические мероприятия, которые должны обеспечить скоростную и безаварийную работу скважины. Бригада знакомиться с особенностями работы в условиях хозрасчета. Новой формой бригадного хозрасчета является коллективный подряд. Хозяйственно- плановую основу его составляют заключаемый между администрацией и буровой бригадой договор. Главные механик и энергетик буровой организации или представители их служб вместе с буровым мастером до начала бурения обязаны ознакомить весь состав бригады с правилами и инструкциями новых видов оборудования и инструмента и провести дополнительный инструктаж рабочих по технике безопасности.

Бурение скважины может быть начато при наличии на буровой следующих документов: геологический наряд (ГТИ) и профиля наклонно-направленной скважины ( при необходимости); режимно-технологической карты, а при бурении скважин глубиной 3000м. и более – проекта бурения, акта о вводе в эксплуатацию установки с разрешением на начало бурения органов Федерального горного и промышленного надзора России; наряда (нормативной карты) на буровые работы.

ГТН состоит из двух частей: геологической и технической.

Геологическая часть содержит следующие данные:

· горизонты и глубины, на которые будет пройдена скважина, характер пород и предполагаемые углы падения пластов на протяжении всей скважины;

· интервалы, которые должны буриться с отбором шлама из промывочной жидкости;

· глубина замера кривизны скважины;

· интервалы глубин, на которых могут ожидаться нефтегазообразования, осложнения, связанные с нарушением целостности ствола, скважины, затяжки и поглощения промывочной жидкости;

· плотность, вязкость, водоотдача и процент содержания песка;

· крепость проходимых пород.

Кроме того, в геологической части наряда описывается конструкция скважины. Для эксплуатационной колонны указывается способ испытания на герметичность, а также интервал прострела отверстий и их количество.

Техническая часть наряда содержит следующие указания:

· тип долота и его размер;

· число рейсов долотом каждого типа и размера;

· число оборотов инструмента (при роторном бурении)

· осевую нагрузку на долото;

· режимы работы буровых насосов.

Далее приводятся указания по СПО (оснастка талевой системы), число свечей лебедки. Кроме того, указываются интервалы расширения ствола скважины перед спуском колонны, обсадных труб.

В верхней части ГТН даются общие данные по скважине: название месторождения; где располагается скважина; номер скважины и цель бурения; проектные глубина и горизонт. Затем приводится перечень оборудования.

4.2 Бурильная колонна.

Бурильная колонна является связующим звеном между долотом, находящимся на забое скважины, и буровым оборудованием, расположенным на поверхности. Она предназначена для подвода энергии (механической, гидравлической, электрической) к долоту, обеспечения подачи бурового раствора к забою, созданию осевой нагрузки на долото, восприятия реактивного момента долота и забойного двигателя.

Основные элементы, составляющие бурильную колонну, - ведущие трубы, бурильные трубы, бурильные замки, переводчики, центраторы бурильной колонны, утяжеленные бурильные трубы (УБТ).

Бурильные трубы предназначены для передачи вращения долоту (при роторном бурении) и восприятия реактивного момента двигателя при бурении с забойными двигателями, создания нагрузки на долото, подачи бурового раствора на забой скважины для очистки его от разбуренной породы и охлаждения долота, подъема из скважины изношенного долота и спуска нового и т. д.

Бурильные трубы отличаются повышенной толщиной стенки и как правило имеют коническую резьбу с обеих сторон. Трубы соединяются между собой с помощью бурильных замков. Для обеспечения прочности резьбовых соединений концы труб делают утолщенными. По способу изготовления трубы могут быть цельными и с приваренными соединительными концами. У цельных труб утолщение концов может быть обеспечено высадкой внутрь и наружу.

При глубоком бурении используют стальные и легкосплавные бурильные трубы с номинальными диаметрами 60, 73, 89, 102, 114, 127 и 140мм. Толщина стенки труб составляет от 7 до 11мм, а их длина 6, 8 и 11,5м

Наряду с обычными используют утяжеленные бурильные трубы (УБТ). Их назначением является создание нагрузки на долото и повышение устойчивости нижней части бурильной колонны.

Ведущая труба предназначена для передачи вращения от ротора к бурильной колонне (роторное бурение) и передачи реактивного момента от бурильной колонны ротору (при бурении с забойным двигателем). Эта труба, как правило, имеет квадратное сечение и проходит через квадратное отверстие в роторе. Одним концом ведущая труба присоединяется к вертлюгу, а другим – к обычной бурильной трубе круглого сечения.

Длина граней ведущей трубы определяет возможный интервал проходки скважины без наращивания инструмента. При малой длине ведущей трубы увеличивается число наращиваний и затраты времени на проводку скважины, а при большой – затрудняется их транспортировка.

Бурильные замки предназначены для соединения труб. Замок состоит из замкового ниппеля и замковой муфты.

Непрерывная многозвенная система инструментов и оборудования, расположенная ниже вертлюга (ведущая труба, бурильные трубы с замками, забойные двигатель и долото) называется бурильной колонной. Ее вспомогательными элементами являются переводники различного назначения, протекторы, центраторы, стабилизаторы, калибраторы, наддолотные амортизаторы.

Переводники служат для соединения в бурильной колонне элементов с резьбой различного профиля, с одноименными резьбовыми концами (резьба ниппельная-ниппельная, резьба муфтовая-муфтовая), для присоединения забойного двигателя и т. п. По назначению переводники подразделяются на переходные, муфтовые и ниппельные.

Протекторы предназначены для предохранения бурильных труб и соединительных замков от поверхностного износа, а обсадной колонны – от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка.

Центраторы применяют для предупреждения искривления ствола при бурении скважины. Боковые элементы центратора касаются стенок скважины, обеспечивая соосность бурильной колонны с ней. Располагаются центраторы в колонне бурильных труб в местах предполагаемого изгиба. Наличие центраторов позволяет более высокие осевые нагрузки на долото.

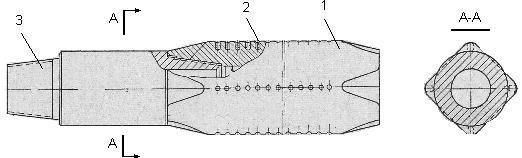

Рис. Центратор квадратный

1-корпус;2-штырь твердосплавной;3-переводник ниппельный

Стабилизаторы – это опорно-центрирующие элементы для сохранения соосности бурильной колонны в стволе скважины на протяжении некоторых, наиболее ответственных участков. От центраторов они отличаются большей длиной.

Калибратор – разновидность породоразрушающего инструмента для обработки стенок скважины и сохранения номинального диаметра ее ствола в случае износа долота. В бурильной колонне калибратор размещают непосредственно над долотом. Они одновременно выполняют роль центратора и улучшают условия работы долота.

Наддолотный амортизатор устанавливают в бурильной колонне между долотом и утяжеленными бурильными трубами для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса бурильной колонны и долота. Различают устройства 2-х типов: амортизаторы механического действия, включающие упругие элементы (стальные пружины, резиновые кольца и шары) и виброгасители – демпферы гидравлического и гидромеханического действия.

4.3 Буровые долота

Долото – буровой инструмент для механического разрушения горных пород на забое скважины в процессе ее проходки.

По характеру воздействия на породу долота можно классифицировать следующим образом:

1) долота режуще-скалывающие (лопастные);

2) долота дробяще-скалывающего действия (шарошечные долота);

3) долота режуще-истирающего действия (алмазные и твердосплавные долота).

По назначению буровые долота подразделяются на три вида:

1) долота, разрушающие горную породу сплошным забоем;

2) долота, разрушающие горную породу кольцевым забоем (колонковые долота);

3) долота специального назначения.

Долота для сплошного и колонкового бурения предназначены для углубления скважины, а специального назначения – для работы в пробуренной скважине (расширение и выравнивание ствола скважины) и в обсадной колонне (разбуривание цементного камня).

Лопастные долота выпускаются трех типов: двухлопастные, трехлопастные и многолопастные. Под действием нагрузки на забой их лопасти врезаются в породу, а под влиянием вращающего момента – скалывают ее. В корпусе долота имеются отверстия, через которые жидкость из бурильной колонны направляется к забою скважины со скоростью не менее 80 м/с. Лопастные долота применяются при бурении в мелких высокопластичных горных породах с ограниченными окружными скоростями (обычно при роторном бурении).

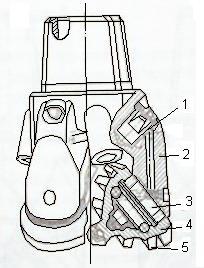

Шарошечные долота выпускаются с одной, тремя, четырьмя и даже с шестью шарошками. Однако наибольшее распространение получили трехшарошечные долота. При вращении долота шарошки, перекатываясь по забою, совершают сложное вращательное движение со скольжением. При этом зубцы шарошек наносят удары по породе, дробят и скалывают ее. Шарошечные долота успешно применяют при вращательном бурении пород самых разнообразных физико-механических свойств. Изготавливают их из высококачественных сталей с последующей химикотермической обработкой наиболее ответственных и быстро изнашивающихся деталей, а сами зубки изготавливаются из твердого сплава. Вооружение шарошки изготавливается в зависимости от твердости горных пород: M, MC, T, TC, T3, K, ОК. Для пород М и МС применяется фрезерованный зуб, Т и ТС – фрезерованный зуб с накладкой из твердого сплава, ТЗ, К и ОК – твердосплавные зубки, запрессованные в тело шарошки.

Рис. Трехшарошечное долото 2АН269,9СГ.

1-узел принудительной смазки;2-секция (лапа);3-узел опор;4-шарошка;

5-вооружение

Алмазные долота состоят из стального корпуса и алмазонесущей головки, выполненной из порошкообразной твердосплавной шихты. Центральная часть долота представляет собой вогнутую поверхность в форме конуса с каналами для промывочной жидкости, а периферийная зона – шаровую поверхность, переходящую на боковых сторонах в цилиндрическую.

Алмазные долота бывают трех типов: спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные алмазами и промывочные отверстия. Долота этого типа предназначены для турбинного бурения малоабразивных и среднеабразивных пород. Радиальные алмазные долота имеют рабочую поверхность в виде радиальных выступов в форме сектора, оснащенных алмазами; между ними размещены промывочные каналы. Долота данного типа предназначены для бурения малоабразивных пород средней твердости и твердых пород как при роторном, так и при турбинном способах бурения. Ступенчатые алмазные долота имеют рабочую поверхность ступенчатой формы. Они применяются как при роторном, так и турбинном способах бурения при проходке малоабразивных мягких и средней твердости пород.

Применение алмазных долот обеспечивает высокие скорости бурения, снижение кривизны скважин. Отсутствие опор качения и высокая износостойкость алмазов повышают их срок службы до 200-250 часов непрерывной работы. Благодаря этому сокращается число СПО. Одним алмазным долотом можно пробурить столько же, сколько 15-20 шарошечными долотами.

Твердосплавные долота отличаются от алмазных тем, что вместо алмазов они армированы сверхтвердыми сплавами.

Долота подразделяются по числу оборотов его вращения: высокооборотные (600-800 об/мин) и низкооборотные (200-400 об/мин). ВОД применяются в комплекте с высокооборотными двигателями (электробур с редукторной вставкой, винтовой забойный двигатель и ротор).

ВОД применяются для бурения скважин на небольших глубинах при низкой твердости горных пород. На больших глубинах более эффективно решение НОД с маслонаполненной опорой в комплекте с низкооборотными забойными двигателями. При этом возрастают механическая скорость бурения и проходка на долото (за счет увеличения времени контакта зубков шарошки и горной породы).

5. Механическое бурение. Наращивание инструмента.

Процесс бурения начинают, привинтив первоначально к ведущей трубе квадратного сечения долото. Вращая ротор, передают через ведущую трубу вращение долоту.

Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части передавалась на долото для обеспечения эффективного разрушения породы.

В процессе бурения скважина постоянно углубляется. После того, как ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных труб. Наращивание выполняется следующим образом. Сначала останавливают промывку. Далее бурильный инструмент поднимают из скважины настолько, чтобы ведущая труба полностью вышла из ротора. При помощи пневматического захвата инструмент подвешивают на роторе. Далее ведущую трубу отвинчивают от колонны бурильных труб и вместе с вертлюгом спускают в шурф – наклонную скважину глубиной 15-16м, располагаемую в углу буровой. После этого крюк отсоединяют от вертлюга, подвешивают на роторе, снимают колонну с ротора, опускают ее в скважину и вновь подвешивают на роторе. Подъемный крюк снова соединяют с вертлюгом и поднимают его с ведущей трубой из шурфе. Ведущую трубу соединяют с колонной бурильных труб, включают буровой насос и осторожно доводят долото до забоя. После этого бурение продолжают.

Кроме вращательного к механическому бурению относится еще и ударное, при котором разрушение горных пород производится долотом, под вешенном на канате. При этом долото совершает возвратно-поступательное движение и разрушает при этом породу. Обломки и шламы извлекаются при помощи желонки. Из-за неэффективности данный способ бурения сейчас не применяется.

5.1 Спускоподъемные операции и применяемые механизмы и

оборудование.

Оборудование для механизации СПО включает талевую систему и лебедку. Талевая система состоит из неподвижного кронблока, установленного в верхней части буровой вышки, талевого блока, соединенного с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой закреплен неподвижно, и бурового крюка. Талевая система является полиспаст (системой блоков), который в буровой установке предназначен в основном, для уменьшения скорости движения бурильного инструмента, обсадных и бурильных труб.

Иногда применяют крюкоблоки – совмещенную конструкцию талевого блока и бурового крюка. На крюке подвешивается бурильный инструмент, при бурении – с помощью вертлюга, а при СПО – с помощью элеватора.

Буровая лебедка предназначена для выполнения следующих операций: спуска и подъема бурильных и обсадных труб; удержания на весу бурильного инструмента, подтаскивание различных ударов, подъема вышек и оборудования в процессе монтажа установок и т. п. БУ комплектуются буровой лебедкой соответствующей грузоподъемности.

Для механизации операций по свинчиванию и развинчиваю замковых соединений бурильной колонны внедрены автоматические буровые ключи АКБ-3М и подвесные ключи ПБК-560, пневматический клиновой захват ПКР-560 для механизированного захвата и освобождения бурильных труб.

Ключ АКБ-3М устанавливается между лебедкой и ротором на специальном фундаменте. Блок ключа- основной механизм, непосредственно свинчивающий и развинчивающий бурильные трубы. Он смонтирован на каретке, которая перемещается при помощи двух пневматических цилиндров по направляющим: либо к бурильной трубе, либо от нее.

Ключ ПБК-1 подвешивается на канате. Высота его подвески регулируется пневматическим цилиндром с пульта управления.

Пневматический клиновой захват ПКР-560 служит для механизированного захвата и освобождения бурильных и обсадных труб. Он монтируется в роторе и имеет четыре клина, управляемых с пульта посредством пневмоцилиндра.

При бурении долото постепенно изнашивается и возникает необходимость в его замене. Для этого бурильный инструмент, как и при наращивании, поднимают на высоту, равную длине ведущей трубы, подвешивают на роторе, отсоединяют ведущую трубу от колонны и спускают ее с вертлюгом в муфт. Затем поднимают колонну бурильных труб на высоту, равную длине бурильной свечи, подвешивают колонну на роторе, свечу отсоединяют от колонны и нижний конец ее устанавливают на специальную площадку – подсвечник. В такой последовательности поднимают из скважины свечи. После того начинают спуск бурильного инструмента. Этот процесс осуществляется в порядке, обратном подъему бурильного инструмента из скважины.

5.2 Бурение наклонно-направленных скважин.

Наклонно-направленной называется скважина, специально направленная в какую-либо точку, удаленную от вертикальной проекции ее устья. Наклонное бурение широко применяется при бурении скважины на нефть, газ и твердые полезные ископаемые. Существует два способа бурения наклонных скважин:

· роторные, представляющий собой непрерывный процесс искривления ствола скважины последовательными зарезками (уходами в сторону);

· забойными двигателями, обеспечивающий непрерывный процесс искривления ствола скважины.

Наклонные скважины бурят, когда продуктивные пласты замечают под акваториями морей, озер, рек, под территориями населенных пунктов, промышленных объектов, в заболоченной местности, а также для удешевления строительства буровых сооружений.

В начале такой скважины должен быть вертикальный участок с длиной 40-50м. Окончание вертикального участка приурочивают к устойчивым породам, где можно за один рейс набрать угол 5-6 градусов.

Для отклонения скважины от вертикали применяют специальные отклоняющие приспособления: кривую бурильную трубу, кривой переводник, эксцентричный ниппель отклонители различных типов.

В последние годы все большее распространение получают вертикальные и наклонные скважины, имеющие горизонтальные окончания большой протяженности. Это делается для того, чтобы увеличить площадь поверхности, через которую в скважину поступает нефть.

5.3 Кустовое бурение

Кустовым бурением называют такой способ, при котором устья скважин группируются на общей площадке, а забои находятся в точках, соответствующих геологической сетке разработки нефтяного (газового) месторождения.

Одним из главных преимуществ кустового бурения является значительное сокращение земельных площадок, приходящихся на одну буровую, и сокращение за счет этого потрав сельскохозяйственных угодий. Кроме того, кустовое бурение скважины дает возможность значительно сократить строительно-монтажные работы в бурении, уменьшить объем строительства дорог, водопроводов, линий электропередачи и связи и т. д., улучшить руководство буровыми работами и обслуживание эксплуатационных скважин.

6 Крепление скважин.

6.1 Спуск обсадных колонн.

При бурении скважин необходимо крепить их стенки, в результате:

· укрепляются стенки скважин, сложенные недостаточно устойчивыми горными породами;

· разобщаются нефтеносные или газоносные пласты друг от друга, а также от водоносных пород.

Это позволяет создать долговечный и герметичный канал, по которому нефть или газ поднимаются с забоя до устья скважины без потерь. Пласты разобщают при помощи специальных труб, называют при помощи специальных труб, называемых обсадными. Так как одно крепление стенок скважины трубами не создает разобщения платов, то затрубное пространство заполняют цементным раствором при помощи специального цементированного оборудования и приспособлений этот процесс называется цементированием скважины.

В конструкции скважины используются следующие типы обсадных колонн: направление 1, кондуктор 2, промежуточная техническая колонна 3, эксплуатационная колонна 4.

Кондуктор предназначен для крепления верхних неустойчивых интервалов разреза, изоляции пластов, установки на устье противовыбросового оборудования, а также для подвески последующих обсадных колонн.

6.2. Обсадные трубы

Обсадные трубы и муфты к ним изготавливаются по ГОСТ 632-80 различных размеров: от 114 до 508 мм в диаметре и длиной от 9,5 до 13м. На один конец трубы навинчена муфта, резьба другого конца защищена предохранительным кольцом. В обсадных трубах используется треугольная и трапецеидальная резьбы. Они могут быть короткими и удлиненными. Существуют различные марки труб (ОТТМ, ОТТГ, ТБО) в зависимости от резьбы и способа соединения.

6.3 Оснастка обсадных колонн

В конструкцию низа обсадных колонн входят: башмачная направляющая пробка, башмак или короткий патрубок с боковыми отверстиями, обратные клапаны, упорное кольцо, кольца жесткости и турбулизаторы. Для эксплуатационных и промежуточных колонн в комплект включают также центрирующие фонари и скребки.

Башмачная направляющая пробка крепится к башмаку обсадной колонны и служит направлением при ее спуске. Применяют три типа направляющих пробок: деревянные, бетонные и чугунные.

В некоторых случаях при спуске эксплуатационной колонны или хвостовиков вместо башмака с направляющей пробкой обсадная колонна заканчивается «пауком».

Башмак колонны устанавливается на первой трубе для предупреждения смятия торца нижней трубы обсадной колонны при спуске в скважину и представляет собой толстую короткую (0,5 м) трубу. При спуске обсадных колонн секциями на первой трубе, второй и последующих секций вместо башмака устанавливается патрубок с боковыми отверстиями для пропуска бурового и цементного растворов.

Обратный клапан препятствует обратному перетоку цементного раствора из кольцевого пространства в обсадную колонну. Устанавливаются на расстоянии 2-12м от башмака.

Иногда изоляция нефтегазовых пластов может быть недостаточной укрепленности и в этом случае используется избирательный метод изоляции пластов. Для этого колонна обсадных труб оснащается специальным устройством, обеспечивающим надежное крепление скважины в этом интервале.

В зависимости от способа спуска обсадной колонны в скважину верхняя часть колонны оканчивается следующими устройствами или приспособлениями: для спуска колонн секциями или хвостовиков, подвески секций или хвостовиков.

6.4. Цементировочные работы

Цель цементирования обсадной колонны – получение прочного, концентрично расположенного в затрубном пространстве кольца цементного камня, надежно изолирующего вскрытые скважиной поглощающие, газо-водо-нефтепроявляющие горизонты.

Существует ряд методов цементирования скважин. К ним относятся: одно- и двухступенчатое цементирование, лопастное цементирование, цементирование хвостовиков, цементирование под давлением.

Одноступенчатое цементирование скважины- одноцикловый способ – наиболее распространенный вид цементирования.

Процесс заключается в следующем. После того, как обсадная колонна спущена, скважину подготавливают к цементированию, промывая ее после спуска обсадной колонны труб. Для этого на спущенную колонну труб навинчивают цементировочную головку и приступают к промывке. После промывки проверяют арматуру: вес линии от цементировочных агрегатов к цементировочной головке должны быть опрессованы на давление, в 1,5 раза превышающее максимальное расчетное давление; давление опрессовки линий от агрегатов должно выдерживаться в течении 3 мин. Еще предварительно рекомендуется заканчивать буферный раствор для разжижения бурового раствора. После этого при помощи цементосмесителей и цементировочных агрегатов приготавливают цементный раствор, который агрегатами перекачки перекачивается в скважину. После закачки цементного раствора из цементировочной головки продавливают верхнюю пробку, и цементный раствор движется между двумя пробками к башмаку колонны.

Далее приступают к продавке цементного раствора вниз. Буровые насосы перекачивают глинистый раствор в тарированные мерники цементировочных агрегатов. При продавке цементного раствора ведется счет закачиваемой в колонну продавочной жидкости. Это делается для того, чтобы до прокачки оставшейся 0,5-1,0 куб. м. продавочной жидкости перейти на один агрегат, которым и производится посадка пробок на упорное стоп-кольцо. Этот момент характеризуется резким повышением давления на заливочной головке, так называемым «ударом». Величина «удара» зависит от руководителя работ и обычно не превышает 0,5-1,0МПа сверх максимального давления. На этом заканчивается процесс цементирования, и скважина оставляется в покое при закрытых кранах на головке на срок, необходимый для схватывания и твердения цементного раствора.

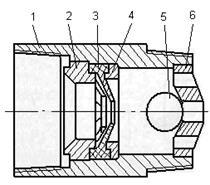

Рис Клапан обратный дроссельный

1-корпус;2-нажимное кольцо;3-резиновая диафрагма;4-упорное кольцо;5-шар; 6-ограничитель

Двухступенчатое цементирование скважин рекомендуется применять в следующих случаях:

· если возникают трудности технического порядка, не позволяющие поднять уровень цементного раствора на требуемую высоту;

· на забое скважины высокая температура;

· затрубное пространство (для экономии) требуется заполнить цементом не сплошь, а раздельно.

Для такого цементирования в обсадной колонне на некоторой высоте от забоя скважины устанавливают специальную заливочную муфту, а дальше цементируют по технологии почти схожей с одноступенчатым цементированием.

6.5 Тампонажные материалы и цементировочное оборудование

Тампонажные материалы – это такие материалы, которые при затворении водой образуют суспензии, способные затем превращаться в твердый непроницаемый камень.

В зависимости от вида вяжущего материала тампонажные цементы образуются на основе: портландцемента, доменных шлаков, известково-песчаных смесей и прочих материалов. Для цементирования скважин применяют только портландцементы и доменные шлаки.

Для приготовления цементного раствора химические реагенты растворяют в жидкости (воде). Утяжеляющие, облегчающие и повышающее температуростойкость добавки смешивают с вяжущим веществом в процессе производства (специальные цементы) или перед применением в условиях бурового предприятия. От правильной рецептуры добавок зависит качество скважины, поэтому проводятся тщательные лабораторные исследования.

К оборудованию, необходимому для цементирования скважин, относятся: цементировочные агрегаты, цементосмесительные установки, цементировочная головка, заливные пробки и другое мелкое оборудование (краны высокого давления, устройства для распределения раствора, гибкие металлические шланги и т.п.).

При помощи цементировочного агрегата производят затворение цемента, закачивают цементный раствор в скважину и продавливают его в затрубное пространство.

Цементосмесительная машина представляет автомобиль-вездеход и в своем составе имеет бункер (для доставки сухого цемента на скважину) и смесительное устройство для приготовления цементного раствора.

На основе вышесказанного можно составить принципиальную схему обвязки оборудования при цементировании.

Общее время цементирования:

На 100м эксплуатационной колонны (в Башкирии) нужно примерно 25 куб. м. цементного раствора.

После окончания цементирования скважину оставляют на период ожидания затвердевания цемента (ОЗЦ). Для кондуктора ОЗЦ – 16 часов, для эксплуатационной колонны -24 часа.

После ОЗЦ проводится проверка качества цементирования:

1) определяется истинная величина подъема цементного раствора за обсадную колонну методом термометрии, и если цемент показался на устье, то процесс прошел хорошо;

2) определяется полнота замещения бурового раствора -цементным раствором ( при помощи акустического метода);

3) определяется качество сцепления цементного камня со стенками скважины и обсадной колонной.

7. Промыслово-геофизические работы

Промысловая геофизика решает широкий круг геологических и технических задач. По полученным результатам выдается информация, необходимая для оптимизации режима бурения и предупреждения аварийных ситуаций, выделения вскрываемых продуктивных интервалов и документации геологического разреза. Испытание пластов для оценки характера их насыщенности и определения гидродинамических параметров пласта, отбор и исследование образцов пород и пластовых флюидов, исследование технического состояния ствола бурящихся и действующих скважин, вторичное вскрытие пластов перфораций, воздействие на околоскваженную зону пласта с целью интенсификации добычи нефти и газа выполняются также промыслово-геофизической службой.

Многие виды геофизических работ в скважинах технологически мало связан между собой, но их объединяет один объект исследования – скважина. Используемые в процессе выполнения перечисленных работ метрические приемы, оборудование и аппаратура различны, что учитывается при оснащении специализированных и комплексных промыслово-геофизических отрядов.

8 Освоение скважины

Последние мероприятия перед сдачей скважины в эксплуатацию – вызов притока жидкости из горизонта (пласта). Приток жидкости в скважину возможен только в том случае, когда давление на забое скважины меньше пластового. Поэтому все работы по освоению скважины заключаются в понижении давления на забое и очистке забоя от грязи, бурового раствора и песка. Эти работы осуществляются различными способами в зависимости от характеристик горизонта (пласта), величины пластового давления, количества газа, содержащегося в нефти, и технической оснащенности.

Вызов притока и очистка забоя производится промывкой скважины, нагнетанием в скважину сжатого воздуха (или газа), свабированием или комбинацией этих способов. Часто скважины осваивают при помощи сжатого воздуха (или газа). Жидкость в трубах газируется, плотность ее уменьшается, уровень смеси газа и жидкости повышается и наступает выброс.

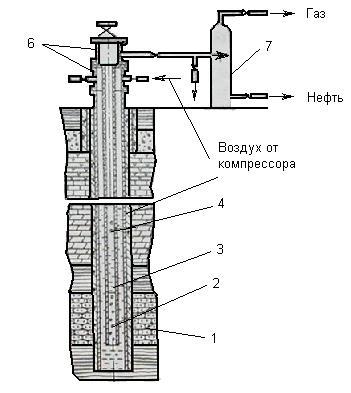

Рис - Схема испытания (освоения) скважины:

1-опробуемый пласт; 2-фильтр; 3-НКТ; 4-отверстия для аэрации жидкости; 5-эксплуатационная колонна; 6-устьевая арматура; 7-трап для разделения жидкости и газа

Также возможно освоение пласта поршневанием, когда при помощи поршня - сваба нефть поднимают наверх порциями и давление на забое при этом падает и пласт начинает работать.

9 Понятие об осложнениях и авариях при бурении скважин и о

способах их предупреждения и устранения

В процессе проводки скважины возможны разного рода осложнения, в частности обвалы пород, поглощение промывочной жидкости, нефте-, газо- и водопроявления, прихваты бурильного инструмента, аварии и искривления скважин.

Обвалы пород возникают вследствие их неустойчивости( трещинноватости, склонности разбухать под влиянием воды). Характерными признаками обвалов являются:

1) значительное повышение давления буровых насосов.

2) резкое повышение вязкости промывочной жидкости.

3) вынос большого количества обломков обвалившихся пород и т.п.

Поглощение промывочной жидкости – явление, при котором жидкость, закачиваемая в скважину, частично или полностью поглощается пластом. Обычно это происходит при прохождении пластов с большой пористостью и проницаемостью, когда пластовое давление оказывается меньше давления столба промывочной жидкости в скважине. Интенсивность поглощения может быть от слабой до катастрофической, когда выход жидкости на поверхность полностью прекращается.

Для предупреждения поглощения применяют следующие методы:

1) промывка облегченными жидкостями;

2) ликвидация поглощения закупоркой каналов, поглощающих жидкость;

3) повышение структурно-механических свойств промывочной жидкости (добавка соли, извести и т. п.).

Газо-, нефте- и водопроявления имеют место при проводке скважин через пласты с относительно высоким давлением, превышающим давление промывочной жидкости.

Прихваты бурильного инструмента возникают по следующим причинам:

1) образование на стенках скважины толстой и липкой корки, к которой прилипают бурильный инструмент, находящийся без движения.

2) заклинивание бурильного инструмента в суженных частях ствола или при резких искривлениях скважины, при обвалах неустойчивых пород , при осаждении разбуренной породы при прекращении циркуляции.

Ликвидация прихватов - сложная и трудоемкая операция. Поэтому необходимо принимать все возможные меры, чтобы их избежать.

Аварии, возникающие при бурении, можно разделить на четыре группы:

1) аварии с долотами (отвинчивание долота, слом долота из-за перегрузки и т.д.)

2) аварии с бурильными трубами и замками (слом трубы по телу, срыв резьбы труб, замков и переводников и т.д.)

3) аварии с забойными двигателями (отвинчивание, слом вала и т.д.)

4) аварии с обсадными колонами (разрушение резьбовых соединений, падение отдельных труб в скважину и т.д.)

Для ликвидации аварий применяют специальные ловильные инструменты: колокол, метчик, магнитный фрезер, паук и другие. Однако, лучше всего предотвращать аварии, строго соблюдая правила эксплуатации оборудования, своевременно осуществляя дефектоскопию, профилактику и замену.

При бурении вертикальных скважин вращательным способом часто встречаются самопроизвольные искривления скважин, т.е. отклонения их ствола от вертикального. Искривление влечет за собой ряд проблем: нарушение запланированной сетки разработки, повышенный износ бурильных труб, ухудшение качества изоляционных работ, невозможность использования штанговых насосов при эксплуатации скважин и т. д.

В сложных механических условиях применяется особая компоновка низа бурильной колонны, включающая калибраторы и центраторы. Кроме того, необходимо:

- монтаж оборудования проводить в соответствии с техническими условиями;

- тип долота выбирать соответственно типу пород;

- снижать нагрузку на долото и т. д.

СПИСОК ЛИТЕРАТУРЫ

1.Вадецкий Ю.В. Бурение НГС. - М.: Академия, 2003.- 352 с.

2. Середа И.Г., Соловьев Е.М. Бурение НГС. - М.: недра, 1988. - 360 с.

3. Калинин А.Г. и др. Бурение наклонных скважин. - М.: Недра, 1990. - 348 с.

4. Ильский А.Л. и др. Расчет и конструирование бурового

оборудования. - М.: Недра, 1985. - 452 с.

|