| ТИПОВОЙ КИСЛОРОДНО-КОНВЕРТЕРНЫЙ ЦЕХ С КОНВЕРТЕРАМИ ЕМКОСТЬЮ 100—130 т

§ 20-1. Устройство цеха

Типовой проект кислородно-конвертерного цеха с тремя конвертерами емкостью 100—130 г[1]

и производительностью 2,1—2,2 млн. т слитков в год разработан проектными .институтами «Сталыпроект» и «Гипро-мез». Конвертерный цех предназначен для производства кипящей и спо-^ койкой углеродистой стали мартеновского сортамента.

Разработан также проект цеха в составе четырех конвертеров той же емкости, 'производительностью 3,1—3,3 млн. т слитков в год.

Авторы проекта учли опыт работы действующих конвертерных цехов и по сравнению с ними улучшили планировку и устройств!© типового цеха; усовершенствовали механическое оборудование; большое внимание уделили полной механизации трудоемких работ и автоматизации производственных процессов; предусмотрели мероприятия, направленные на улучшение условий труда.

По своему устройству и оснащению конвертерный цех должен стать одним из лучших цехов в мировой практике.

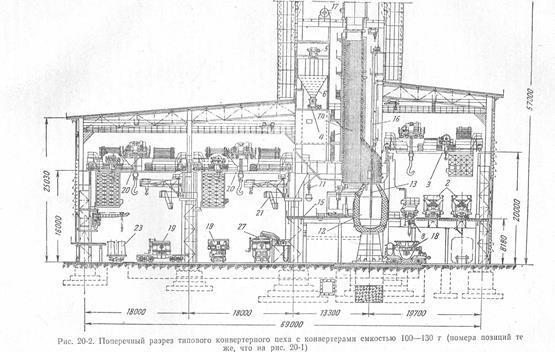

Цех оборудован двумя миксерами емкостью 1300 т, установленными в отдельном здании. Миксерное отделение обслуживается кранами грузоподъемностью 180/50 Т. В конвертерном корпусе цеха четыре пролета (рис. 20-1 и 20-2): загрузочный, конвертерный и два разливочных.

В загрузочном пролете на рабочей площадке 15 конвертеров с отметкой + 8,18 м уложены три железнодорожных пути: два сквозных для подачи жидкого чугуна, поступающего из микоерного отделения в чугуновозных ковшах 2 емкостью 140 г, и один тупиковый для подачи скрапа и ферросплавов, поступающих из шихтового отделения. На нулевой отметке в пролете проложен продольный тупиковый железнодорожный путь для подачи огнеупорных материалов и поперечные пути для сталевозной тележки 19 и шлаков озов 18, проходящие иод конвертерами через все четыре пролета.

Из загрузочного пролета заливают жидкий чугун в конвертеры 12 и загружают в них металлический скрап и ферросплавы. Для заливки чугуна пролет оборудован двумя мостовыми заливочными кранами 3

грузоподъемностью 180/50 Т. Для загрузки мульд со скрапом предусмотрены специальные загрузочные тележки и кантовальные устройства 8.

Для подачи ферросплавов предусмотрена тельферная линия с системой бункеров 9 и 10 я загрузочных устройств. Чугуновозы и составы мульдовых тележек транспортируют тепловозами.

Для обслуживания ремонтных работ на заливочных кранах ив фермах здания смонтированы два тельфера грузоподъемностью 10 Т.

В конвертерном пролете в одну линию установлены основные технологические агрегаты — конвертеры. Над каждым конвертером расположен-камин 14, где происходит дожигание окиси углерода. В камине помещена 'система труб .котла-утилизатора 17. Снизу камин перекрывается полузаслонками с приводом от двух гидроцилиндров, расположенных с обеих сторон .камина. Обслуживание (конвертерных агрегатов осуществляют с трех основных площадок, перекрывающих весь пролет на уровнях + 8,18; +18, +42,5 м. В трехэтажных помещениях размещены насосные установки, машинные залы конвертеров и посты управления.

В этот же пролет подают сыпучие материалы из шихтового отделения при помощи продольного ленточного конвейера 5 в расходные бункера 6. Комплекс 'сооружений и механизмов для загрузки сыпучих материалов в конвертеры размещен на площадке с отметкой +18 м.

Ввиду того, что продолжительность плавки в конвертере мала (она примерно равна продолжительности разливки стали), в цехе предусмотрены два разливочных пролета для того, чтобы сократить длину здания под общий фронт разливки. Первый разливочный 'пролет примыкает непосредственно к конвертерному пролету и (соединен железнодорожным путем со вторым разливочным пролетом. Оборудование обоих пролетов одинаковое. Вдоль разливочных путей пролетов сооружены разливочные площадки, оборудованные толкателями составов тележек с изложницами 23 и велосипедным краном 21 грузоподъемностью 3 Г для накрывания изложниц крышками при разливке кипящей стали. Каждый из пролетов обслуживается двумя разливочными кранами 20 грузоподъемностью 180/50 Т и одним передвижным консольным настенным краном грузоподъемностью 5 Г с вылетом стрелы 5,5 м. Для ремонта разливочных кранов в фермах здания предусмотрена установка двух тельферов грузоподъемностью 10 Т (общих для двух пролетов). В разливочных пролетах расположены устройства для наборки и сушки стопоров 30 и для сушки сталеразливочных ковшей 27. Сталь выпускают в ковш емкостью 130 т на электрифицированной тележке 19, подающей сталь в разливочные пролеты. Разливают сталь на разливочной площадке с помощью крана. Шлак по ходу плавки и после окончания слива металла из конвертера выпускают в шлаковый ковш емкостью 16 ж6

установленный на шлаковозе 18. Заполненный шлаком ковш по поперечным путям вывозят тепловозом за пределы конвертерного отделения.

§ 20-2. Конвертер емкостью 100—130

тп

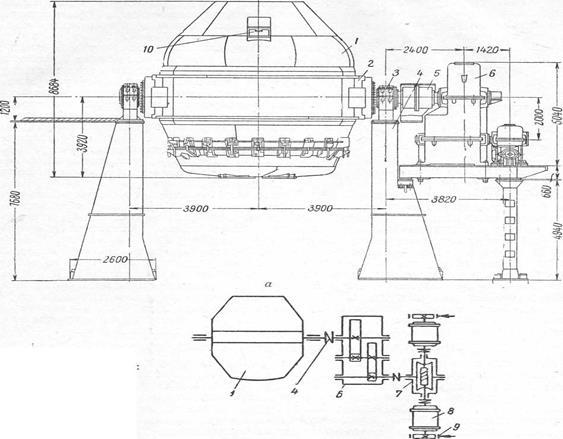

и механизм его поворот

Цельносварной корпус 1 конвертера изготовлен без опорного кольце с концентрично расположенной горловиной и отъемным сферические днищем (рис. 20-3). Отъемное днище обеспечивает быструю смену еп и ремонт футеровки конвертера. Бескольцевая конструкция конвертера в которой опорные цапфы. крепятся непосредственно к несущему пояс; корпуса 2 (толщиной 100 мм), по сравнению с кольцевой отличаете: меньшим весом, более жесткой установкой корпуса конвертера,  отсутствием ударов и колеоалии корпуса при повороте, возникающих вследствие (неизбежных зазоров между кольцом и кожухом. Наружный диаметр кожуха 5960 мм, внутренний диаметр конвертера 4000 мм. Глубина ванны 1500 мм. Огнеупорная футеровка конвертера трехслойная с максимальной толщиной 880 мм. отсутствием ударов и колеоалии корпуса при повороте, возникающих вследствие (неизбежных зазоров между кольцом и кожухом. Наружный диаметр кожуха 5960 мм, внутренний диаметр конвертера 4000 мм. Глубина ванны 1500 мм. Огнеупорная футеровка конвертера трехслойная с максимальной толщиной 880 мм. Для выпуска стали в верхней части конвертера предусмотрено ста-левыпускное отверстие 10. Опорами конвертера служат две цельносварные станины 4. Цапфы конвертера установлены на подшипниках качения 3. Вес футерованного конвертера с днищем составляет 517 Т.

Механизм поворота конвертера состоит из двух электродвигателей постоянного тока 8 типа ДП-82 (Ы =*>95 кет, п = 475 об/мин), двустороннего червячного редуктора 7 (I = 49) с глобоидным зацеплением,, цилиндрического двухступенчатого редуктора 6 (I = 9,61) и двух тор- Механизм поворота конвертера состоит из двух электродвигателей постоянного тока 8 типа ДП-82 (Ы =*>95 кет, п = 475 об/мин), двустороннего червячного редуктора 7 (I = 49) с глобоидным зацеплением,, цилиндрического двухступенчатого редуктора 6 (I = 9,61) и двух тор-

мозов 9 тала ТКП-500. Номинальная скорость поворота конвертера 1 об/мин. Общее передаточное число механизма i = 471.

Нормально работают два электродвигателя, но возможна работа и на одном; у каждого электродвигателя независимая панель управления. Механизм выполнен в виде отдельного узла, соединение выходного вала редуктора 6 с цапфой конвертера осуществляется с помощью зубчатой муфты 5. Крайнее положение конвертера контролируется ко-

мандо-аппаратом, установленном на последнем валу цилиндрического^ редуктора.

Институтом «Гипросталь» спроектирован также конвертер емкостью 140 г для работы на фосфористом чугуне с продувкой кислородом и подачей порошковой извести. Механизм поворота (рис. 20-4) выполнен с электродвигателями переменного тока. Быстрый 'поворот конвертера осуществляется от двух электродвигателей / типа МТМ 713-10 (Ы — 125 /сет, п = 585 об/мин) через глобоидный червячный редуктор 2 (I = 49) и двухступенчатый цилиндрический редуктор 3. Привод медленного вращения состоит из электродвигателя 4 типа ДП-42 (Ы = = 21 кет, п = 640 об!мин), двухступенчатого цилиндрического редуктора 5 и конического редуктора 7. Для включения второго привода служит электромагнитная муфта 6. Скорость быстрого поворота конвертера составляет 1 об/мин; скорость медленного вращения при скачивании шлака и сливе металла соответственно равна 2 и 20 град/мин.

§ 20-3. Механизм подачи кислородной фурмы .

Над каждым конвертером .1 (рис. 20-5) /на специальной площадке установлен механизм подъема и опускания кислородной фурмы. Для смены фурм предусмотрена кран-балка грузоподъемностью 3 Т. Каждый конвертер оборудован двумя фурмами, из которых одна находится в резерве на стенде 7. Кислородная фурма 2 закреплена на каретке 4, которая поднимается и опускается по вертикальным направляющим лебедкой с помощью двух замкнутых пластинчатых цепей 9 и звездочек— приводных 12 и направляющих 10. Кислород и вода для охлаж-ло'Н2ц? фу,рл$ы хрощяют-ся гибкими шлангами 3. Кштргруз 6 перемещается в направляющих 5 и соединен с барабаном 13 лебедки канатом, огибающим блоки 14. Назначение контргруза заключается в создании на валу приводных звездочек уравновешивающего момента, уменьшающего мощность электропривода. Вращение вала приводных звездочек и барабана производится от электродвигателя 11 типа ДП-41 (N=16 кет, п = = 690 об/мин) через двухступенчатый редуктор 8. Скорость перемещения фурмы регулируется в пределах 0,074—2,03 м/сек. Головки фурм выполнены из меди. Средний расход кислорода при продувке 300 мъ

/мин9

давление кислорода (перед шлангом) 12 ати. Расход воды на охлаждение фурмы 120 мъ

}ч. Положение фурмы в конвертер <^ контролируется сельсиннон связью. Управление механизмом перемещения фурмы — дистанционное. Схемой управления предусмотрен автоматический подъем фурмы при следующих случаях: когда израсходовано все заданное количество кислорода, при резком падении давления кислорода, при повышении температуры охлаждающей воды. Поврежденную фурму, которую нгельзя исправить на месте, убирают с помощью передаточной тележки и крана.

§ 20-4. Оборудование для подачи и загрузки шихтовых материалов в конвертер

Установка для загрузки конвертера скрапом (рис. 20-6) включает специальную двухосную мульдовую тележку, механизм кантования мульды и следящее устройство для точной остановки. На платформе тележки шарнирно закреплены три качающиеся рамы 2 с мульдами 1 для скрапа.

Под каждой мульдой в тележке имеются отверстая для прохода штока механизма кантователя, установленного под рабочей' площадкой возле каждого конвертера. Состав груженых тележек подают в загрузочный пролет тепловозом, который затем уходит за пределы здания. В процессе завалки состав тележек с мульдами перемещают вдоль линии конвертеров специальной самоходной тележкой толкателем (на рис. не показан). Каждая качающаяся рама перед завалкой центрируется относительно горловины конвертера автоматически с помощью следящей системы, воздействующей на тяговые электродвигатели толкающей тележки. Для дистанционного наблюдения за завалкой предусмотрена теле ви з и они а я уст ан о в к а.

После центрирования тележки автоматически включается механизм кантования, и рейка своей вилкой 5, упирается в лапу рамы и повора чивает ее вместе с мульдой. После сбрасывания скрапа в конвертер, наклоненный в сторону загрузочного пролета, механизм кантования реверсируется и качающаяся рама опускается. Затем автоматически происходит перемещение тележки на шаг мульды, ее центрирование, и процесс загрузки повторяется.

Механизм кантования состоит из электродвигателя типа МТКВ-31-6 (Ы = 11 кет, п = 920 об/мин), тормоза, .редуктора 7, рейки 4, заключен-ной в качающуюся обойму 5, и командо-аппарата.

Толкающее усилие на рейке составляет 10 Т; скорость рейки 5,4 м/мин; полезный объем одной мульды 2 ж3

. Следящая система состоит из трех копиров, закрепленных на тележке, штока с роликом, конечного выключателя, пневмоцилиндра и сельсин-датчика 6.

Характеристика толкающей тележки: скорость передвижения

34,5 м/мин; толкающее усилие 2000 кг; электродвигатель типа ДП-31

(Ы = 12 кет, п = 1160 об/мин). '

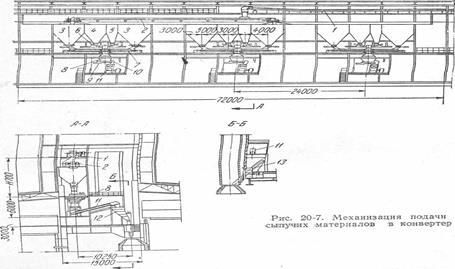

Сыпучие материалы подают из шихтового отделения в загрузочный пролет продольным ленточным конвейером / (рис. 20-7), проходящим в галерее на отметке .38,7 м. С конвейера материал поступает на реверсивный передвижной конвейер 2, который, перемещаясь над тремя группами расходных бункеров, распределяет по ним материал. Каждая группа бункеров обслуживает один конвертер, в ее составе четыре бункера — два для извести 3, общей емкостью 200 м3

и по одному для руды 4 (70 ж3

) и боксита 5 (32 ж3

). Передвижной конвейер установлен на десяти парах катков и перемещается от отдельного механизма. Общая длина конвейера 35,7 ж; ширина ленты 800 мм. Все конвейеры герметически закрыты, в местах перегруза предусмотрен отсос пыли. Применение закрытых конвейеров позволило изолировать всю линию подачи сыпучих материалов и устранить попадание пыли в цех, что способствует значи

|

тельному улучшению условий труда. Руда и боксит, выданные из рудных бункеров посредством электровибрационных питателей 6, поступают в.. автоматический весовой дозатор 8 грузоподъемностью 15 Т. Известь из крайних бункеров подается в весовой дозатор ленточным питателем 7. Управление механизмами системы подачи сыпучих материалов в расходные бункера осуществляется автоматически от импульсов уровня материалов. Взвешенные порции материалов по мере надобности выдаются из расходных бункеров электровибрационными питателями 9 через течку 10 на наклонный конвейер 11 и поступают в загрузочный бункер 12 емкостью 17 ж3

. В этот бункер набирают все материалы для одной плавки в соответствии с заранее заданной оператором программой. Система механизмов по загрузке начинает работать автоматически после выпуска плавки, когда конвертер поворачиваете» на угол 110° для слива шлака.

Непосредственно в конвертер материал загружается специальным загрузочным устройством 13 с выдвижным наклонным желобом. Это устройство (рис. 20-8) смонтировано на раме установленной у камина 15 в нижней его части. Загрузка конвертера 16 происходит после поворота оператором ключа управления в такой последовательности. Открывается заслонка камина § и в его окно вводится телескопический желоб 3. Затем открывается затвор 6 и сыпучие материалы из загрузочного бункера по выдвижному желобу поступают в конвертер. Время наполнения загрузочного бункера составляет около 1 мин. Заслонка 8 и уравновешивающий ее контргруз 14 подвешены на цепях 13, огибающих приводные звездочки 12. На одном валу с этими звездочками посажен барабан 11, приводимый во вращение лебедкой 9 при помощи каната 10. Лебедка вращается от электродвигателя типа МТКВ-22-6 (Ы = 7,5 /сет, п = 905 об/мин).

Выдвижной желоб перемещается на катках 4 посредством каната лебедки 5, огибающего неподвижный блок, укрепленный на верхнем конце направляющих желоба 2. Лебедка для перемещения выдвижного желоба однотипна с лебедкой задвижки. Открывание и закрывание затвора загрузочного устройства осуществляются от пневмоцилиндра 7. Пневмоцилиндр и электропневматический распределитель соединены в один блок, шарнирно закрепленный в раме механизма.

| Рис. 20-110. Поворотная течка для подачи ферросплав о-в

|

Ферросплавы доставляют на железнодорожных платформах в загрузочный пролет в саморазгружающихся контейнерах емкостью 4 м3

. Мостовым заливочным краном / (рис. 20-9) контейнеры 2 разгружают

в приемные бункера 3 с секторными затворами 4, сооруженные на рабочей площадке загрузочного пролета. Емкость бункеров обеспечивает двухсуточный запас ферросплавов. Возле каждого конвертера 15 установлены два промежуточных бункера 9, емкость которых соответствует количеству ферросплавов для одной плавки. Подачу ферросплавов из приемных бункеров в промежуточные осуществляют в саморазгружающихся контейнерах 5 емкостью 0,6 ж3

при помощи электротали 7 груз:подъемностью 2 Т, перемещающейся по монорельсовому пути 8 и управляемой дистанционно. При загрузке контейнера материал взвешивают на ■платформенных весах 6. При открывании секторных затворов 10 промежуточных бункеров 9 .материал по течке 11 поступает на наклонный ленточный конвейер 12, перемещается к воронке с поворотной течкой 13 и через нее падает в ковш 14, заполняемый .сталью. Воронка имеет возможность поворачиваться, благодаря чему ее течка отводится в сторону.

Течка 5 (рис. 20-10) выполнена трубчатой формы за одно п&лов с

приемной воронкой. Привод механизма поворота состоит из электродвигателя 1 типа АР-42-8 (.V = 0,85 кет, п = 650 об/мин), редукторов червячного 3 и конического 4 и тормоза 2. Скорость поворота 2,8 об/мин. Крайние положения течки фиксируются командо-аппаратом 6.

§ 20-5. Сталевозная тележка для ковша емкостью 130 т

Сталевозная тележка (рис. 20-11) — четырехосная (в конструкции 55-т тележки две оси); диаметр колес 840 мм. Передвижение тележки осуществляется двумя отдельными механизмами, приводящими в движение крайние скаты. Ток подводится посредством токосъемника и троллеев, проложенных в специальной галерее. Каждый привод состоит из Сталевозная тележка (рис. 20-11) — четырехосная (в конструкции 55-т тележки две оси); диаметр колес 840 мм. Передвижение тележки осуществляется двумя отдельными механизмами, приводящими в движение крайние скаты. Ток подводится посредством токосъемника и троллеев, проложенных в специальной галерее. Каждый привод состоит из

Рис. 20-11. Сталевозная тележка:1-рама;2-колесная пара с буксами;3-механизм передвижения;4-токосъемное устройство;5-автосцепка;6-сталеразливочный ковш.

передвижения; 4 — токоеъемное устройство; 5 — автосцепка; 6 — сталеразливочный ковш

электродвигателя типа ДП-42 (Ы = 23 кет, п = 600 об/мин), цилиндрического редуктора (I = 20,5) и тормоза. Скорость передвижения тележки составляет 4,65 км/час; колея 1920 мм. Вес тележки с ковшом, заполненным металлом, составляет 202 т.

§ 20-6. Установка для механизированной наборки и сушки стопоров

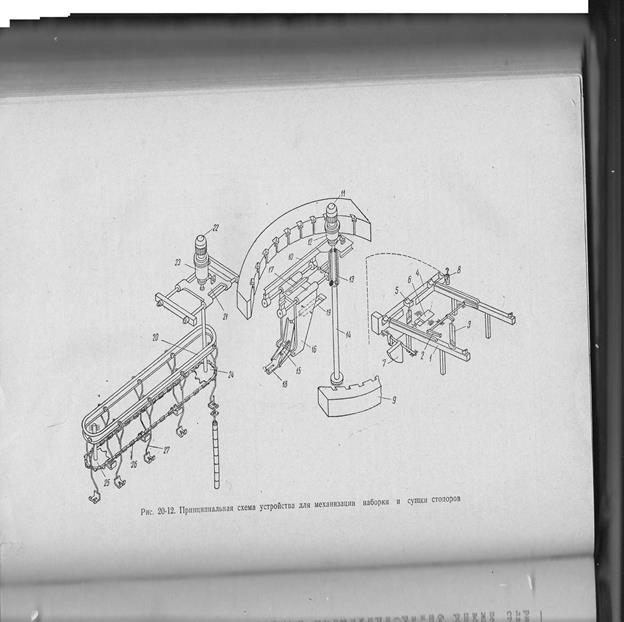

Установка состоит из следующих основных устройств и механизмов: 1) стеллажа для стержней; 2\ стола для наборки стопоров; 3) передвижного поворотного устройства; 4) копильника; 5) цепного конвейера; 6) сушила. Принципиальная схема механизации изображена на

21 Заказ 1741 I I

рис. 20-12. Стержни стопоров укладывают краном на наклонный стеллаж /, откуда периодически проталкивают по одному дозатором 2 на стол для наборки 4. Дозатор приводится пневмоцилиндром 3.

В процессе наборки стопор может приподниматься башмаком 5, перемещаемым пневмоцилиндром. Готовый стопор захватывается зажимным приспособлением с пневмоцилиндром 5 и вместе со столом поворачивается в вертикальное положение пробкой вниз. Стол уравновешен контргрузом 7, поворот которого осуществляется пневмоцилиндром 6.

Передаточное поворотное устойство передает стопор со стола наборки к подвесному цепному конвейеру или к гнездам копильника. Ко-пильник 9 служит промежуточной емкостью между участками наборки и сушки стопоров. Передаточное устройство смонтировано на кронштейне 10 гильзы 13, которая вращается на неподвижной колонне 14. Поворот осуществляется посредством электродвигателя типа АОС-4-6 (Ы = 1 кет, п = 860 об/мин) и планетарного редуктора 12 с передаточным числам 1356. Передаточный механизм (состоит из каретки 16, которая передвигается по направляющим штангам под действием пневмо-цилиндра 17. На каретке шарнирно закреплен рычажный направляющий механизм 15, обеспечивающий горизонтальное положение вилки при ее перемещениях. Вилка 18 поднимается качающимся пневмоцилиндром 19. Точная остановка поворотного передаточного устройства против осей стола, конвейера и гнезд копильника осуществляется двумя коман-до-аппаратами, соединенными с валами винтовых комбинированных редукторов. Винтовые редукторы приводятся поворотной гильзой 13.

Стопоры, подвешенные к крюковым захватам 27, транспортируются цепным конвейером по сушилу. Одновременно в сушиле может находиться 120 стопоров. Сушка стопоров производится коксовым газом в течение 48 ч при температуре до 250° С. Привод конвейера осуществляется электродвигателем 22 типа АОС-42-6 и планетарным редуктором 23, установленными на каретке 21 натяжного устройства. Конвейер сушила состоит из замкнутого монорельсового пути 20, по которому перемещаются на роликах захваты 27. Перемещение захватов производится пластинчатой цепью 26, огибающей приводную 24 и холостую 25 звездочки. Остановка конвейера в заданном положении выполняется коман-до-аппаратом.

Подвесной цепной конвейер и передаточное поворотное устройство сблокированы между собой таким образом, что передача стопора возможна только тогда, когда ось гнезда крюкового захвата конвейера совпадает с осью передаточного поворотного устройства.

Высушенные стопора снимаются с подвесного цепного конвейера краном при помощи специальной скобы. Аналогичная механизация наборки и сушки стопоров может быть применена и в мартеновских цехах.

зарьоврп

|