| Министерство образования Российской Федерации

Уральский государственный технический университет

Кафедра Автоматика и управление в технических системах

Микроконтроллерный регулятор температуры

Екатеринбург 2004

Реферат

Рассмотрен микроконтроллерный регулятор температуры, предназначенный для автоматического регулирования температуры контролируемого объекта. Микроконтроллерный регулятор температуры состоит из датчиков температуры и перегрева, встроенных в контролируемый объект, микроконтроллера, индикатора и регулятора.

Ориентировочная область применения: регулировка температуры в саунах, электропечах и т.д.

Разработаны структурная и принципиальная схемы.

Курсовой проект содержит 13 стр., 5 рис., 2 стр. приложений, 3 назв. библ.

Содержание

Введение

1. Структурная схема

2. Выбор микроконтроллера

3. ФАЗОВЫЙ РЕГУЛЯТОР МОЩНОСТИ

4. Связь между микроконтроллером и регулятором мощности

5. Силовая часть

6. Выбор датчиков

Библиографический список

Заключение

Введение

Целью данной работы явилась разработка прибора, предназначенного для автоматического регулирования температуры.

Конструктивно прибор выполнен в виде трех блоков: датчиков, расположенных непосредственно на контролируемом объекте; микроконтроллера, индикатора и регулятора, составляющих основную микросхему; а также силовой части, питающейся от сети переменного тока с напряжением до 230 вольт.

Силовая часть специально отделена от основной микросхемы и хорошо изолирована в непосредственной близости от контролируемого объекта в целях избежания несчастных случаев.

Микроконтроллер был выбран функционально избыточный, что позволяет говорить о дальнейшем его развитии. В частности, уже сейчас можно говорить об универсальности созданного прибора. Ориентировочными областями применения могут являться:

· Регулировка температуры в саунах, электропечах и т.д.

· Управление сварочным током по первичной обмотке сварочного трансформатора.

· Регулирование оборотов коллекторных двигателей.

Ввиду большого количества стандартных решений, в курсовой работе детально не рассматривается какой-либо один вариант конечного применения нагрузочной мощности, а остается на выбор разработчика.

Также следует отметить, что в качестве связующего звена между микроконтроллером и регулятором используется перспективная в последнее время оптронная технология.

1.

Структурная схема

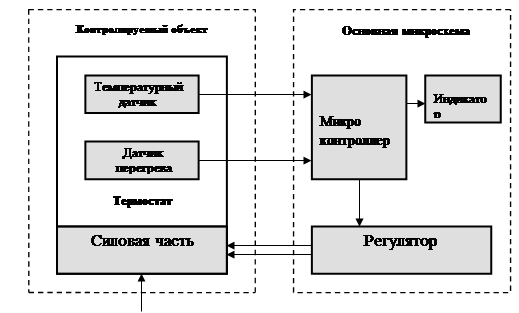

Структурная схема (рис. 1) является основой для разработки принципиальной схемы прибора.

Рис. 1. Структурная схема

С помощью встроенных в контролируемый объект датчиков микроконтроллер получает необходимую информацию о его температурном состоянии и может вести анализ, согласно программе, занесенной ему во FLASH память. Визуализация работы устройства возможна благодаря связанному с микроконтроллером индикатору. Микроконтроллер управляет фазовым регулятором мощности. Регулятор связан с силовой частью прибора, которая питается от сети переменного тока с напряжением 220 В., и осуществляет работу конечной нагрузки (электропечь, вентилятор, двигатель и т.п.).

2.

Выбор микроконтроллера

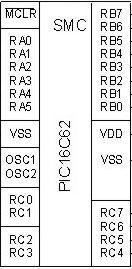

Был выбран микроконтроллер PIC16C62 фирмы «Microchip» (Рис. 2.).

Рис. 2. Микроконтроллер PIC16C62

Особенности ядра микроконтроллера PIC16C6X:

· Высокопроизводительный RISC‑процессор;

· Всего 35 простых для изучения инструкции;

· Все инструкции исполняются за один такт, кроме инструкций перехода, выполняемых за два такта;

· Скорость работы: тактовая частота до 20 МГц,

минимальная длительность такта 200 нс.;

· Механизм прерываний;

· Восьмиуровневый аппаратный стек;

· Прямой, косвенный и относительный режимы адресации для данных и инструкций;

· Сброс при включении питания (POR);

· Таймер включения питания (PWRT) и таймер запуска генератора (OST);

· Сброс по падению напряжения питания;

· Сторожевой таймер (WDT) с собственным встроенным RC‑генератором для повышения надежности работы;

· Программируемая защита кода;

· Режим экономии энергии (SLEEP);

· Выбираемые режимы тактового генератора;

· Экономичная, высокоскоростная технология КМОП ЭППЗУ;

· Полностью статическая архитектура;

· Широкий диапазон рабочих напряжений питания: от 2,5 В. до 6,0 В.;

· Коммерческий, промышленный и расширенный температурный диапазоны;

· Низкое потребление энергии:

· < 2 мА при 5,0 В., 4,0 МГц

· 15 мкА (типичное значение) при 3 В., 32 кГц

· < 1,0 мкА (типичное значение) в режиме STANDBY.

Программирование микроконтроллера происходит с помощью внутрисхемного эмулятора-отладчика, базирующегося на использовании кристаллов серии PIC16С6X. Такой программатор позволяет использовать возможность внутрисхемной отладки, реализованную в чипах серии PIC16С6x, работает под управлением Интегрированной Среды Разработки (IDE). Отладчик обеспечивает запуск, пошаговую отладку, установку / снятие точки останова программы и пр.

Принцип программирования микроконтроллера заключается в следующем: COM‑порт компьютера подключают к микросхеме программатора, где находится PIC. В процессе программирования отлаживаемого PIC в его Память Программ (Programm Memory) к отлаживаемой программе дописывается небольшая подпрограмма Отладчика ICD, которая получает управление при Старте или Сбросе микроконтроллера. Эта подпрограмма осуществляет связь с компьютером и позволяет выполнять команды, такие как:

· Выполнить один шаг отлаживаемой программы (Step).

· Запустить отлаживаемую программу в реальном времени.

· Приостановить (Halt).

· Сброс микроконтроллера (Reset).

· Передать компьютеру содержимое управляющих регистров или регистров памяти.

· Изменить содержимое управляющего регистра или регистра памяти.

Для измерения сопротивления используется Capture‑модуль микроконтроллера, способный запоминать значение 16-ти разрядного счетчика в момент поступления внешнего сигнала. Это позволяет аппаратно реализовать измерение методом интегрирования.

Измерение сопротивления терморезисторов состоит из следующих этапов:

1. Разряд конденсатора C1 через резистор R2 подачей логического нуля на вывод RC2 DD1.

2. Перевод RC0, RC1 в высокоимпедансное состояние, подача логической единицы на RA5. RC2 программируется как вход Capture‑модуля, запускается внутренний счетчик.

3. Напряжение на конденсаторе плавно возрастает и, когда его уровень превысит границу приблизительно 3 В., происходит срабатывание Capture‑модуля, запоминается содержимое счетчика.

4. Повтор пунктов 1..3, но логическая единица подается на RC0 (заряд через датчик температуры).

5. Повтор пунктов 1..3, но логическая единица подается на RC1 (заряд через датчик перегрева).

3.

Фазовый регулятор мощности

Микросхема 1182ПМ1 является новым решением проблемы регулировки мощности.

Особенности:

· Максимальная мощность нагрузки не более 150 Вт;

· Последовательное включение с нагрузкой;

· Низковольтные и маломощные внешние элементы управления.

Увеличение допустимой мощности нагрузки

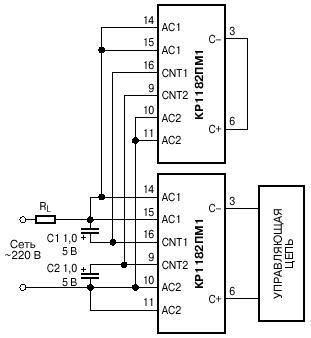

При использовании в приборе одной микросхемы 118ПМ1 допустимая мощность ограничивается 150 Вт. В курсовой работе была предусмотрена возможность увеличения допустимой мощности нагрузки. Для этого необходимо параллельно соединить две или более микросхемы, как показано на рис. 3.1.

Рис. 3.1. Схема соединения микросхем для увеличения регулируемой мощности

Допускаемая мощность увеличивается пропорционально количеству микросхем. При этом количество элементов управления остается прежним. Элементы управления подключаются к одной из микросхем, остальные же микросхемы соединяются между собой выводами силовых тиристоров 14, 15 (АС1) и 10, 11 (АС2), закорачиваются входы управления С – (вывод 3) и С+ (вывод 6) каждой микросхемы, кроме основной.

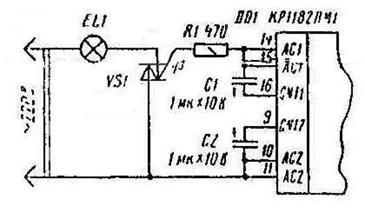

Безусловно, получаемый таким образом прирост производительности не является самым эффективным. Более эффективным методом увеличения регулируемой мощности является вариант (рис. 3.2.), при котором микросхема будет управлять симистором VS1 (МТТ2–63–7), а уже он – нагрузкой EL1 мощностью до семи киловатт. Для управления большей мощностью придется подобрать соответствующий симистор.

Рис. 3.2. Использование симистора для увеличения регулируемой мощностью

4.

Связь между микроконтроллером и регулятором мощности

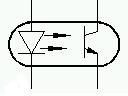

Связь между микроконтроллером и регулятором мощности осуществляется с помощью транзисторного оптрона АОД128А, выполняющего функцию логического ключа.

Оптронами (рис. 4.) называют такие оптоэлектронные приборы, в которых имеются источник и приемник излучения (светоизлучатель и фотоприемник) с тем или иным видом оптической и электрической связи между ними, конструктивно связанные друг с другом.

Рис. 4. Транзисторный оптрон

Подавая управляющий сигнал от микроконтроллера на светоизлучатель (диод) оптрона происходит активация ключа. Таким образом, использование оптрона обеспечивает гальваническую развязку между регулятором и источником управляющего электрического сигнала.

5.

Силовая часть

Связь силовой части и основной микросхемы осуществляется посредством силовых кабелей. Силовую часть необходимо расположить в хорошо изолированном корпусе рядом с контролируемым объектом. К силовой части подводится сеть переменного тока с напряжением 220 В. На корпусе располагается кнопка включения, при нажатии которой происходит коммутация силовой части с сетью и начало управления нагрузкой.

6.

Выбор датчиков

В курсовом проекте были применены термисторы с отрицательным температурным коэффициентом (NTC Thermistors) фирмы «Philips» с маркировкой 2322–640–54104, имеющие сопротивление 100 кОм при температуре 25 градусов Цельсия. Термисторы надежно работают в диапазоне от –40 градусов до +125 градусов Цельсия и обеспечивают точность 2%. Наличие датчика перегрева позволяет вести контроль за аварийной ситуацией. При использовании других термисторов становится возможным выполнение специфических задач на усмотрение заказчика.

Заключение

В результате курсовой работы был спроектирован микроконтроллерный регулятор температуры, позволяющий автоматизировать работу регулирования температуры в контролируемом объекте. Были рассмотрены несколько случаев реализации микроконтроллерного регулятора, таким образом можно говорить о некоторой универсальности спроектированного прибора. Возможные области применения устройства:

· Регулировка температуры в саунах, электропечах и т.д.

· Управление сварочным током по первичной обмотке сварочного трансформатора.

· Регулирование оборотов коллекторных двигателей.

Использование в работе микроконтроллера и оптронной технологии дает основание полагать, что спроектированный прибор найдет широкое применение.

Библиографический список

1. Зайцев Г.Ф. Теория автоматического управления и регулирования. Издательское объединение «Вища школа», 1975.

2. Гутников В.С. Интегральная электроника в измерительных устройствах. Л.: Энергоатомиздат, Ленинградское отделение, 1988.

3. Шевкопляс Б.В. Микропроцессорные структуры. Справочник. М.: Радио и связь, 1990.

|