| 18.Конические зубчатые передачи.

Геометрия конического зацепления

de

– внешний делительный диаметр

dae

– внешний диаметр вершин зубьев

dfe

– внешний диаметр впадин зубьев

dm

– средний делительный деаметр

Rm

– среднее конусное расстояние

Re

– внешнее конусное расстояние

b – высота зуба

h – ширина зуба

δ1

, δ2

– углы начальных конусов

Конические передачи применяют, когда оси валов пересекаются под прямым углом, профиль зубьев может быть эвольвентным или круговым:

– Прямозубые передачи применяются при окружных скоростях до 5 м/с

– Передача с круговыми зубьями обладает большой нагрузочной способностью, обеспечивает плавное зацепление и менее шумное в работе. Более технологичны в изготовлении.

Угол наклона зубьев на длительном диаметре β=35˚

; ;

Основные размеры зубчатых колес.

1. Внешний делительный диаметр

de1

= me

·z1

de2

= me

·z2

2. Внешний диаметр вершин зубьев

da1

= de1

+ 2me

·cosδ1

da2

= de2

+ 2me

· cosδ2

3. Внешнее конусное расстояние

4. Среднее конусное расстояние

Rm

= Re

– 0,5b

5. Средний окружной модуль

, где , где

me

– внешний торцевой окружной модуль

Для зубчатых колес с круговым зубом его обозначают, как mte

. Округляются до стандартного числа.

6. Средний делительный диаметр

dm1

= m·z1

dm

2

= m·z2

7. Передаточное отклонение передачи

; ;

; – передаточное число ; – передаточное число

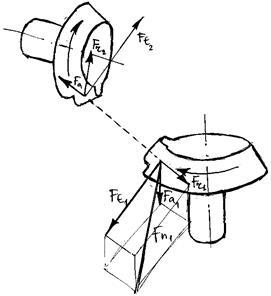

19.Силы в зацеплении конических колес.

Fn

– нормальная сила в зацеплении

Fe

– окружная сила

Fr

– радиальная сила

Fa

– осевая сила

При определении усилии в зацеплении нагрузку распределенную по ширине зубчатого венца это заменяют сосредоточенной силой Fn

Радиальная сила:

20.Червячные передачи

Червячная передача – это передача с перекрещивающимися осями.

Состоит из винта червяка и червячного колеса

Преимущества

:

1.Плавность и бесшумность работы

2.Возможность получения больших передаточных отношений (особенно вне силовых передач u=1000)

3.Возможность самоторможения передачи за счет сил трения в червячной паре

Недостатки

:

1.Низкий КПД

2.Значительное выделение тепла в зоне передач

3.Интенсивное изнашивание и склонность к заеданию

4.Необходимость применения для венцов червячных колес дорогих антифрикционных материалов

5. Повышенные требования к точности сборки

Применение

:

При небольших и средних мощностях (50-150кВт)

При окружных скоростях до 25 м/с

Классификация червячных передач.

1.По форме внешней поверхности червяка

а) цилиндрический

б) глобоидальный

Глобоидальные червяки сложнее в изготовлении, имеют высокий КПД, более надежны и долговечны.

2.По расположению червяка

различают с верхним, нижним и боковым расположением.

С нижним расположением применяется при  м/с (это обусловлено тем, что при большей скорости масло будет вытекать, пенится и не поступать в трущиеся пары) м/с (это обусловлено тем, что при большей скорости масло будет вытекать, пенится и не поступать в трущиеся пары)

3.По числу витков червяка

Резьба червяка может быть одно и многозаходной, правой и левой.

z1

=1,2,4(с кол-вом витков)

4.По профилю резьбы

В зависимости от способа нарезания червяка:

a) архимедов червяк;

б) конвалютный червяк;

в)эвольвентный червяк;

г)спираидальный червяк;

д)тороидальный червяк.

Изготовление червяков

Червяки могут быть нарезаны на

токарно-винторезном станке

или модульной фрезой

.

Червячные колеса чаще всего нарезают червячными фрезами с более высоким профилем и острыми кромками.

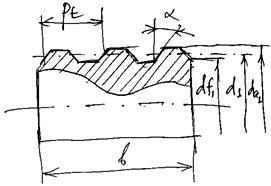

21.Геометрия червячных передач

- угол профиля червяка равен 20˚ - угол профиля червяка равен 20˚

Шаг резьбы червяка связан с числом заходов по формуле

, ,

где z1

-число заходов

Угол подъема винтовой линии червяка на делительной окружности:

, где q-коэффициент делительного диаметра , где q-коэффициент делительного диаметра

d1

=m·q , где d1

-делительный диаметр

1.Делительный диаметр

d1

=q·m

d2

=m·z2

2.da1

=d1

+zm

=m(q+2)

da2

=d2

+2m=m(z2

+2)

3.df1

=d1

-2,4m=m(q-2,4)

df2

=d2

-2,4m=m(z2

-2,4)

4.aω

= m(q+z2

) m(q+z2

)

5.Ширина нарезанной части червяка

при z1

=1;2

b1

≥(11+0,06·z2

)m+Δ

при z1

=3;4

b1

≥(12+0,09·z2

)m+Δ

при m<10 Δ=25мм

m=10…16 Δ=35…40мм

m>16 Δ=45…50мм

6.Ширина венца колеса

z1

=1;2;3 b2

≤0,75·da1

z2

=4 b2

≤0,67·da1

7.Условный угол обхвата червячного колеса на диаметре d'=d

a1

-0,5

m

8.Наибольший диаметр червячного колеса

; ;

9.Передаточное отношение

; ;

; ;

Т.к. углы подъема винтовой линии червяка равны 5-15˚, то в червячных передачах при тех же габаритах, как и цилиндрических передаточное число больше в 6-12 раз.

22.Скольжение в червячных передачах.

Во время работы червячной передачи витки червяка скользят по зубьям червячного колеса, причем скорость скольжения направлена по касательной к винтовой линии червяка.

-окружная скорость червяка -окружная скорость червяка

-окружная скорость червячного колеса -окружная скорость червячного колеса

-скорость скольжения -скорость скольжения

; (находится по формуле, через угол наклона по винтовой линии) ; (находится по формуле, через угол наклона по винтовой линии)

Из соотношения видно, что  большое скольжение в червячных передачах приводит к быстрому изнашиванию зубьев червячного колеса, увеличивает склонность передачи к заеданию для предотвращения заедания передачи венцы червячных колес изготавливают из антифрикционных материалов. большое скольжение в червячных передачах приводит к быстрому изнашиванию зубьев червячного колеса, увеличивает склонность передачи к заеданию для предотвращения заедания передачи венцы червячных колес изготавливают из антифрикционных материалов.

23.Усилия в зацеплении червячных передач

; ;

; ;

(направление данных сил такое же как в конических передачах) (направление данных сил такое же как в конических передачах)

Т.к. осевая сила на червяке может иметь большие значения, а вал червяка имеет небольшой диаметр, то опору червяка воспринимающую осевую силу достаточно часто конструируют из двух подшипников.

Формула проектного расчета:

kн

=1 kн

=1

kн

=1,1…1,4

kн

=1,1…1,4

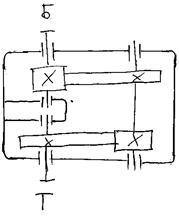

24.Зубчатые редукторы.

Зубчатый редуктор

– механизм предназначенный для понижения угловых скоростей и увеличения крутящих моментов, обычно выполняется в виде отдельных агрегатов и передает мощность от двигателя к машине при u£6,3

применяют одноступенчатые цилиндрические редукторы

.

u=

Редуктор состоит из корпуса литого чугунного или сварного стального, в котором расположены элементы передачи.

Наибольшее распространение получили двухступенчатые редукторы с передаточным числом от 8 до 40.

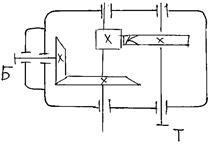

Двухступенчатый цилиндрический редуктор

по развернутой схеме.

uобщ

= uБ

·uт

=

Преимущества

:

Передача больших моментов, относительная простота конструкции.

Недостатки

:

Из-за несимметричного расположения зубчатых колес на валах редуктора имеет место повышенная неравномерность распределения нагрузки по длине зуба

Для улучшения условий работы зубчатых колес применяются редукторы с

раздвоенной ступенью

.

up

= uБ

·uт

up

= 8...40

Недостаток

: увеличение габаритов и металлоемкости.

Преимущество

: передает большие моменты, большие передаточные числа; равномерное распределение нагрузки на опоры валов.

Соосная схема

u = 8...40

Преимущество

:

Возможность передачи моментов на одной оси Б и Т валов.

Недостаток

:

Увеличение длины промежуточного вала за счет, чего увеличиваются изгибающие моменты.

При взаимно перпендикулярном расположении валов применяются конические редукторы

.

u£6,3

Преимущество

:

Возможность передачи моментов под прямым углом.

В случае если необходимо передавать большие моменты применяют коническо – цилиндрический редуктор

.

Передаточные числа редукторов Б и Т ступени Гостированы для обеспечения минемального веса и габоритов редуктора; при этом должно соблюдаться условие uБ

>uт

Форму корпуса и крышки редуктора определяют по размерам колес и схеме редуктора.

Для увеличения жесткости корпуса в местах передачи усилия от подшипников на корпус предусматривают ребра жесткости или утолщения стенок.

Для возможности осмотра зацепления зубчатых колес и заливки масла в крышке редуктора предусматривают смотровое окно.

|