МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования «Гомельский государственный дорожно-строительный колледж имени Ленинского комсомола Белоруссии»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

ДИПЛОМНОГО ПРОЕКТА

«Разработка многоканальной системы сигнализации»

Гомель 2008

Введение

Дипломное проектирование

– заключительный этап обучения учащихся технических специальностей в учреждении образования «Гомельский государственный дорожно-строительный колледж имени Ленинского комсомола Белоруссии», который имеет своей целью:

1. Систематизацию, закрепление, расширение теоретических знаний и практических навыков и применение их для решения конкретных профессиональных задач;

2. Овладение методикой проектирования, формирование навыков самостоятельной проектно-конструкторской работы;

3. Приобретение навыков обобщения и анализа результатов, полученных другими разработчиками или исследователями;

4. Выявление уровня подготовленности учащихся для самостоятельной работы на производстве, в проектных организациях и учреждениях.

В соответствии с заданием на дипломный проект передо мной была поставлена задача разработать многоканальную систему сигнализации.

1. Расчетно-проектировочный раздел

1.1

Назначение и области применения

Тема моего дипломного проекта «Разработка многоканальной системы сигнализации». Система сигнализации предназначена для установки в квартире или любом другом помещении, нуждающемся в охране и оповещать звуковым сигналом, при срабатывании одного из датчиков, хозяина данного помещения либо охрану. Разрабатываемая система сигнализации может найти применение в любом помещении, нуждающемся в охране.

1.2

Разработка структурной схемы

Разработка структурной схемы является начальным этапом проектирования любого электронного устройства.

Структурной называется схема, которая определяет основные функциональные части изделия и связи между ними. Структурная схема лишь в общих чертах раскрывает назначение устройства и его функциональных частей, а также взаимосвязи между ними, и служит лишь для общего ознакомления с изделием.

Составные части проектируемого устройства изображаются упрощенно в виде прямоугольников произвольной формы, т.е. с применением условно-графических обозначений. Внутри каждого прямоугольника, функционального узла устройства, указаны наименования, которые очень кратко описывают предназначение конкретного блока. Структурная схема светодиодной информационной панели, представлена на рисунке 1.2.1.

Структурная схема разрабатываемой многоканальной системы сигнализации состоит из следующих блоков:

Рисунок 1.2.1 Структурная схема

«Блок формирования временных интервалов»

– представляет собой блок, в котором формируются временные интервалы. Этот блок выполняет функцию задатчика временных диапазонов срабатывания того или иного устройства, например срабатывание сирены.

«Источник питания» –

в особых пояснениях не нуждается, так как собран по типовой схеме. Коммутация напряжения питания осуществляется контактами поляризованного реле.

«Сканер датчиков» –

применение сканера обеспечивает автоматическое запоминание состояния датчиков в момент включения блока охраны как исходного. При этом датчики могут быть в произвольной комбинации замкнуты или разомкнуты – сигнализация сработает от изменения состояния, а при долговременном нарушении одного из четырех шлейфов охраны, через 3,5 мин работы сирены, сканер переключит цепь охраны на инверсный сигнал, т.е. если раньше данный шлейф срабатывал на размыкание, то теперь будет реагировать на изменение состояния (замыкание). Такое переключение при необходимости схема выполняет до трех раз, когда появляется импульс на выходе счетчика.

1.3

Разработка принципиальной схемы

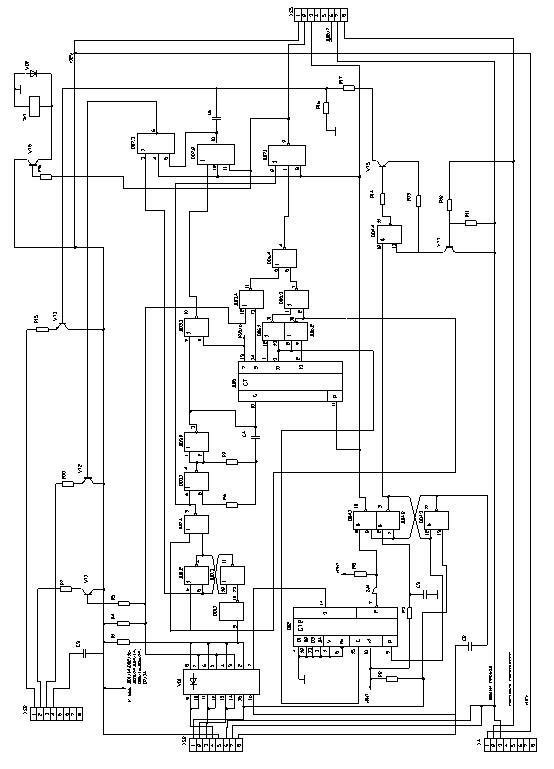

Блок временных интервалов –

(рис 1.3.1.1), состоит из триггера на элементах DD1.1. DD1.3; генератора импульсов DD3.1, DD3.2; счетчика импульсов DD5 селектора временных интервалов (12 и 6 с) на логических элементах микросхем DD6, DD3, DD7; ограничителя времени звучания звукового сигнала на счетчике DD2; триггера на элементах DD4 для обеспечения режима ожидания начала отсчета первого временного интервала (12 с). В качестве триггера выбираем микросхему 561ЛЕ5, а в качестве генератора импульсов D3.1, D3.2 выбираем микросхему 561ЛЕ5.

В момент подачи питания на схему импульс, сформированный цепью C3-R3, обеспечивает начальную нулевую установку счетчиков DD2 и DD5 (на выходе DD2/7 появится лог. «1», т.е. напряжение питания). При этом на выводах микросхем будут состояния: DD4/3 – «1»; DD5/11 – «1»; DD1/1 – «1»; DD1/2 – «1» DD1/3 – «0»; DD6/10 – «1»; DD7/9 – «0». В качестве счетчиков подбираем микросхемы 561ИЕ11 и 561ИЕ16 соответственно.

Рассмотрим цоколевку счетчика типа ИЕ16 на рис 1.3.1.2.

После срабатывания датчика F1 (лог. «0» на входах DD4/13 и DD1/9) на выходе DD4/11 появится лог. «1» (на DD4/10 – лог. «0», что разрешает работу счетчика DD5). При этом работает генератор (импульсы на DD3/3 с частотой примерно 500 Гц) и связанный с ним счетчик DD5, до момента времени (12 с), пока на DD6/10 не появится лог. «0» (на DD1/3 лог. «1» – что остановит работу генератора). Схема переходит в режим ОХРАНА. Если при этом сработает датчик F1 – переключится триггер на элементах DD1.1.DD1.3 (на выводе DD1/4 появится лог. «1», на DD1/3 – «0»), что разрешает работу генератора и счетчика DD5. В этом случае если не нажать кнопку SB2, через 6 с появится звуковой сигнал тревоги.

Рисунок 1.3.1.1 Формирователь временных интервалов.

Рис. 1.3.1.2 Цоколевка счетчика типа ИЕ16

При срабатывании любого другого датчика триггер на элементах DD1.1…DD1.3 также переключится, но звуковой сигнал тревоги появится без задержки и будет прерывистым, так как лог. «О» подается на вход DD3/12, а на DD3/11 будут импульсы.

Счетчик DD2 позволяет ограничить время работы звукового оповещения. Когда на DD2/7 появится лог. «О» (при включенном SA1), а на DD4/10 – лог. «1» – этот уровень дает запрет на работу DD5 и прохождение сигналов на выход DD7/9.

Контроль за напряжением аккумулятора выполняет транзистор VT3. Он работает в режиме микротоков, за счет чего имеет большое усиление и переключается из запертого состояния в открытое при изменении напряжения в цепи контроля на 0,1 В. Подбором резистора R11 нужно добиться, чтобы при напряжении источника G1 9 В и меньше транзистор VT3 запирался (лог «1» на входе DD4/6). Зеленый светодиод будет непрерывно светиться – что говорит о необходимости устранить причину снижения напряжения. Светодиод отключится при переходе схемы в режим ОХРАНА (DD4/5 – лог «0») – это исключает разряд элементов питания за счет тока, протекающего через светодиод. Сдвоенный светодиод HL1 можно заменить двумя любыми обычными, но с разным цветом свечения. Зеленый

светодиод служит также для индикации режимов работы моргает). При этом для того чтобы снизить ток потребления схемой, напряжение на него подается короткими импульсами с выхода DD7/10. Из-за инерции зрения это незаметно.

Налаживание блока временных интервалов начинается с установки резистором R12 порога запирания транзистора VT3 при напряжении 9 В в цепи аккумулятора (напряжение подается от регулируемого источника питания). После этого проверяется логика работы схемы в соответствии с описанием. При необходимости можно подстроить частоту тактового генератора резистором R9 для получения временных интервалов 6 и 12 с (или 8 и 16 с).

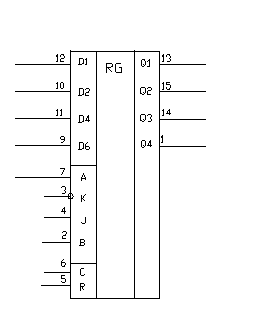

Сканер охранных датчиков (рис 1.3.1.3), собран на двух микросхемах. Четырехразрядный последовательно-параллельный регистр 2DD1 используется для запоминания исходного состояния охранных датчиков.

Запись в регистр производится при появлении импульса на входе 2DD1/6 – первоначально это происходит при срабатывании датчика F1 (триггер на DD4.2, DD4.3 переключится). Управление регистром 2DD1 выбрано так, что на его выходах сигнал является инверсным по отношению к входным (в начальном состоянии на выводах 13,15, 14 и 1 будет лог «1») Логические элементы 2DD2 обеспечивают на выходах лог «1», что эквивалентно подключению к разъему ХSЗ нормально разомкнутых датчиков.

Наличие выходов от каждого триггера регистра позволяет преобразовывать последовательный код на входе D в параллельный, снимаемый с выходов QO…Q3. Из одного корпуса ИС типа ИР2 можно организовать восьмиразрядный регистр с последовательным вводом информации и параллельным считыванием. Для этого достаточно установить перемычки между выводами 6 и 14, 1 и 9, 10 и 15.

Рисунок 1.3.1.3 Сканер охранных датчиков

В качестве датчиков, устанавливаемых на дверях, окнах и других местах могут применяться как обычные, промышленного изготовления (СМК-1, ДИМК) на размыкание, так и любые другие (ультразвуковые, емкостные, инфракрасные и т.д.), имеющие релейный выход при срабатывании. К одному охранному шлейфу может подключаться много датчиков, замкнутых в кольцо так, чтобы при размыкании любого из них разрывалась цепь.

Рассмотри более подробно микросхему 561ЛЕ5.

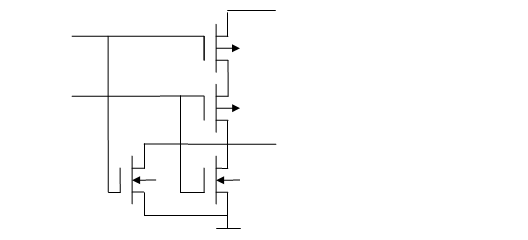

Микросхемы типа ЛЕ5 выполняют логическую функцию т ИЛИ-НЕ, где т – количество входов. Реализация её обеспечивается последовательным соединением т МДП-транзисторов с каналом р-типа и параллельным соединением т МДП-транзисторов с каналом n-типа. На рис. 1.3.2.1 приведена принципиальная электрическая схема и таблица состояний логического элемента 2ИЛИ-НЕ, являющегося одним из элементов ИС ЛЕ5.

Этот тип элементов также имеет более высокий уровень Uвых и более низкий уровень Uвых, по сравнению с простейшим КМДП-инвертором. Чтобы величина Uвых не была ниже предельно допустимого уровня, ширина каналов МДП-транзисторов с каналом р-типа больше в т раз, чем у МДП-транзисторов с каналом л-типа.

Каждая из микросхем типа ЛЕ содержит от 2 до 4 логических элементов т ИЛИ-НЕ. Количество элементов в корпусе определяется количеством выводов.

Рис. 1.3.2.1 Двухвходной элемент ИЛИ.

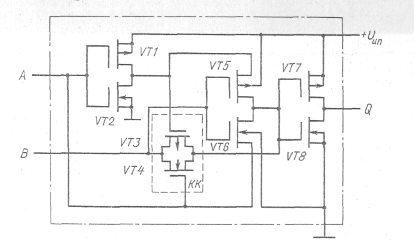

Рассмотри более подробно микросхему 561ЛП2.

Микросхема 561ЛП2 содержит по четыре элемента, исключающие ИЛИ. Принципиальная схема одного канала ИС приведена на рис. 3.6. Здесь кроме трех КМДП-инверторов применен ключ коммутации КК. Высокий уровень на выходе Q появляется только в том случае, если один из входных уровней А и В высокий. Если оба уровня А я В низкие или высокие, на выходе Q будет низкий уровень. Условное обозначение и цоколевка ИС ЛП2 изображены на рисунках 1.3.2.2 и 1.3.2.3.

Рис. 1.3.2.2. Принципиальная схема элемента «исключающее ИЛИ»

Рис. 1.3.2.3 Цоколевка ИС ЛП2

Рассмотри более подробно микросхему 561ИР9.

Микросхемы 561ИР9 содержит по два независимых четырехразрядных регистра сдвига, каждый из которых имеет выходы от каждого из триггеров. Цоколевка ИС приведена на рис. 1.3.2.4. Все триггеры регистров D-типа. Данные Б регистр вводятся последовательно через вход D. Информация в регистре сдвигается на один разряд по каждому фронту (положительному перепаду) синхроимпульсов на входе С. Сброс регистра в нуль осуществляется подачей положительного импульса (высокого уровня) на асинхронный вход R.

Рисунок 1.3.2.4. Цоколевка 561ИР9

В схеме применены неполярные конденсаторы – К10–17, электролитические типа К52–1Б или аналогичные с малыми токами утечки Резисторы подойдут любые. Микросхемы серии 561 заменяются на аналогичные из серии 564 Для соединения модулей между собой (при использовании системы для охраны помещения) удобно применять разъемы типа МРН14–1 или аналогичные. Реле ЗК1 типа РЭС48, паспорт РС4.520.202 (РС4.520 214), но подойдут и многие другие Поляризованные реле К1 блока питания типа РЭС32Б РС4 520.204, РС4 520.212 или РС4.520 220.

Соединения от датчиков F1. F4 до схемы выполняются перевитыми

между собой проводами. Кнопка SB2 устанавливается скрытно в любом удобном месте. Звуковой индикатор HF1 и светодиод HL1 желательно вынести из корпуса, что отвлечет внимание от места расположения основной конструкции в случае проникновения вора.

Принцип действия многоканальной системы сигнализации рассмотрим на основе принципиальной схемы.

В момент подачи питания на схему импульс, сформированный цепью C3-R3, обеспечивает начальную нулевую установку счетчиков DD2 и DD5 (на выходе DD2/7 появится лог. «1», т.е. напряжение питания). При этом на выводах микросхем будут состояния: DD4/3 – «1»; DD5/11 – «1»; DD1/1 – «1»; DD1/2 – «1» DD1/3 – «0»; DD6/10 – «1»; DD7/9 – «0».

После срабатывания датчика F1 (лог. «0» на входах DD4/13 и DD1/9) на выходе DD4/11 появится лог. «1» (на DD4/10 – лог. «0», что разрешает работу счетчика DD5). При этом работает генератор (импульсы на DD3/3 с частотой примерно 500 Гц) и связанный с ним счетчик DD5, до момента времени (12 с), пока на DD6/10 не появится лог. «0» (на DD1/3 лог. «1» – что остановит работу генератора). Схема переходит в режим ОХРАНА. Если при этом сработает датчик F1 – переключится триггер на элементах DD1.1.DD1.3 (на выводе DD1/4 появится лог. «1», на DD1/3 – «0»), что разрешает работу генератора и счетчика DD5. В этом случае если не нажать кнопку SB2, через 6 с появится звуковой сигнал тревоги.

При срабатывании любого другого датчика триггер на элементах DD1.1…DD1.3 также переключится, но звуковой сигнал тревоги появится без задержки и будет прерывистым, так как лог. «О» подается на вход DD3/12, а на DD3/11 будут импульсы.

Счетчик DD2 позволяет ограничить время работы звукового оповещения. Когда на DD2/7 появится лог. «О» (при включенном SA1), а на DD4/10 – лог. «1» – этот уровень дает запрет на работу DD5 и прохождение сигналов на выход DD7/9.

Контроль за напряжением аккумулятора выполняет транзистор VT3. Он работает в режиме микротоков, за счет чего имеет большое усиление и переключается из запертого состояния в открытое при изменении напряжения в цепи контроля на 0,1 В. Подбором резистора R11 нужно добиться, чтобы при напряжении источника G1 9 В и меньше транзистор VT3 запирался (лог «1» на входе DD4/6). Зеленый светодиод будет непрерывно светиться – что говорит о необходимости устранить причину снижения напряжения. Светодиод отключится при переходе схемы в режим ОХРАНА (DD4/5 – лог «0») – это исключает разряд элементов питания за счет тока, протекающего через светодиод. Сдвоенный светодиод HL1 можно заменить двумя любыми обычными, но с разным цветом свечения. Зеленый светодиод служит также для индикации режимов работы моргает). При этом для того чтобы снизить ток потребления схемой, напряжение на него подается короткими импульсами с выхода DD7/10. Из-за инерции зрения это незаметно.

Запись в регистр производится при появлении импульса на входе 2DD1/6 – первоначально это происходит при срабатывании датчика F1 (триггер на DD4.2, DD4.3 переключится). Управление регистром 2DD1 выбрано так, что на его выходах сигнал является инверсным по отношению к входным (в начальном состоянии на выводах 13,15, 14 и 1 будет лог «1») Логические элементы 2DD2 обеспечивают на выходах лог «1», что эквивалентно подключению к разъему ХSЗ нормально разомкнутых датчиков.

Наличие выходов от каждого триггера регистра позволяет преобразовывать последовательный код на входе D в параллельный, снимаемый с выходов QO…Q3. Из одного корпуса ИС типа ИР2 можно организовать восьмиразрядный регистр с последовательным вводом информации и параллельным считыванием. Для этого достаточно установить перемычки между выводами 6 и 14, 1 и 9, 10 и 15.

В качестве датчиков, устанавливаемых на дверях, окнах и других местах могут применяться как обычные, промышленного изготовления (СМК-1, ДИМК) на размыкание, так и любые другие (ультразвуковые, емкостные, инфракрасные и т.д.), имеющие релейный выход при срабатывании. К одному охранному шлейфу может подключаться много датчиков, замкнутых в кольцо так, чтобы при размыкании любого из них разрывалась цепь.

Рассчитаем потребляемую мощность каждого из элементов: 1.3.4.1. мощность потребляемая интегральными микросхемами:

РDD

1

= IПОТ

* UИП

= 0,042 * 5 = 0,21 Вт;

РDD

2

= IПОТ

* UИП

= 0,035 * 5 = 0,175 Вт;

РDD

3,

DD

5

= IПОТ

* UИП

* 7= = 1,68 Вт;

РDD

4

= IПОТ

* UИП

= 0,051 * 5 = 0,255 Вт;

РDD

6

= IПОТ

* UИП

* 4 = 0,045 * 5 * 4 = 0,9 Вт;

РDD

1 –

DD

6

= РDD

1

+ РDD

2

+ РDD

3,

DD

5

+ РDD

4

+ РDD

6

= 0,21 + 0,175 + 1,68 + + 0,255 + 0,9 = 3,22 Вт.

1.3.4.2 мощность потребляемая транзисторами:

РVT

1,

VT

2,

VT

3,

VT

4,

VT

5,

= (2 * РVT

1

+ 3 * РVT

2

+ РVT

4

) = 0,3*2 + 0,25*3 + 0,5 = 1,85 Вт;

1.3.4.3 мощность потребляемая резисторами R1-R12:

РR

1-

R

14,

R

16-

R

23,

R

24

= 2,85 + 0,5 = 3,35 Вт;

1.3.4.4 мощность потребляемая диодами КДС627А:

РVD

5

= (IП

P

* UПР

) * = 1,3 * 0,2 = 0,26 Вт;

1.3.4.6 мощность потребляемая диодами КД521А:

РVD

1-

VD

4

= (IП

P

* UПР

) * 4 = (1 * 0,05) * 4 = 0,2 Вт;

1.3.4.6 мощность потребляемая диодами Д247Б:

РVD

6

= (IП

P

* UПР

) = (1,5 * 0,05) = 0,075 Вт;

1.3.4.7 мощность потребления многоканальной системы сигнализации:

Р = РDD

1 –

DD

6

+ РVT

1-

VT

5

+ РR

1 –

R

14,

R

15,

R

16-

R

24

+ РVD

5

+ РVD

1-

VD

4

+ РVD

6

= 3,22 + 1,85 + 3,35 + 0,26 + 0,2 + 0,075 = 8,955 Вт.

1.4 Разработка блока (системы) электропитания

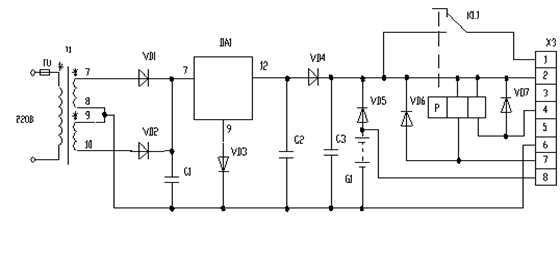

Источник питания в особых пояснениях не нуждается, так как собран по типовой схеме. Коммутация напряжения питания осуществляется контактами поляризованного реле К1, которое выполняет роль триггера. Особенностью такого реле является способность поддерживать переключающие контакты в нужном положении при отсутствии напряжения на обмотке – достаточно кратковременной подачи напряжения на соответствующую обмотку, чтобы переключить группу контактов. В качестве резервного источника питания G1 могут применяться 10 аккумуляторов типа НКГЦ – 0,5 или более мощные. Принципиальная схема приведена на рисунке 1.4.1.

Рисунок 1.4.1. Принципиальная схема источника питания

Подбираем микросхему стабилизации напряжения DA1 КР142ЕН8Б. Подбираем реле переключения питания К1 РЭС32Б РС4 520.204. Подбираем стандартный трансформатор ТН5–220–50. Подбираем диоды КД521А.

2. Конструкторско-технологический раздел

2.1 Разработка печатной платы

Печатные платы представляют собой диэлектрическую пластину с нанесенным на нее токопроводящим рисунком (печатным монтажом) и отверстиями для монтажа элементов.

При конструировании РЭА на печатных платах используют следующие методы:

1. Моносхемный

применяют для несложной РЭА. В том случае вся электрическая схема располагается на одной ПП. Моносхемный метод имеет ограниченное применение, так как очень сложные ПП неудобны при настройке и ремонте РЭА. Недостаток – сложность системы соединительных проводов, связывающих отдельные платы.

2. Функционально-узловой метод

применяют в РЭА с использованием микроэлектронных элементов. При этом ПП содержит проводники коммутации функциональных модулей в единую схему. На одной плате можно собрать очень сложную схему. Недостаток этого метода – резкое увеличение сложности ПП. В ряде случаев все проводники не могут быть расположены на одной и даже обеих сторонах платы. При этом используют многослойные печатные платы МПП, объединяющие в единую конструкцию несколько слоёв печатных проводников, разделённых слоями диэлектрика. В соответствии с ГОСТом различают три метода выполнения ПП:

3. ручной;

4. полуавтоматизированный;

5. автоматизированный;

Предпочтительными являются полуавтоматизированный, автоматизированный методы.

Метод металлизации сквозных отверстий применяют при изготовлении многослойных печатных плат. Заготовки из фольгированного диэлектрика отрезают с припуском 30 мм на сторону. После снятия заусенцев по периметру заготовок и в отверстиях, поверхность фольги защищают на крацевальном станке и обезжиривают химически соляной кислотой в ванне. Рисунок схемы внутренних слоёв выполняют при помощи сухого фоторезиста. При этом противоположная сторона платы должна не иметь механических повреждений и подтравливания фольги. Базовые отверстия получают высверливанием на универсальном станке с ЧПУ. Ориентируясь на метки совмещения, расположенные на технологическом поле. Полученные заготовки собирают в пакет. Перекладывая их складывающимися прокладками из стеклоткани, содержащими до 50% термореактивной эпоксидной смолы. Совмещение отдельных слоёв производится по базовым отверстиям. Прессование пакета осуществляется горячим способом. Приспособление с пакетами слоёв устанавливают на плиты пресса, подогретые до 120…130°С. Первый цикл прессования осуществляют при давлении 0,5 МПа и выдержке 15…20 минут. Затем температуру повышают до 150…160°С, а давление – до 4…6 МПа. При этом давлении плата выдерживается из расчёта 10 минут на каждый миллиметр толщины платы. Охлаждение ведётся без снижения давления. Сверление отверстий производится на универсальных станках с ЧПУ СМ-600-Ф2. В процессе механической обработки платы загрязняются. Для устранения загрязнения отверстия подвергают гидроабразивному воздействию. При большом количестве отверстий целесообразно применять ультразвуковую очистку. После обезжиривания и очистки плату промывают в горячей и холодной воде. Затем выполняется химическую и гальваническую металлизации отверстий. После этого удаляют маску. Механическая обработка по контуру, получение конструктивных отверстий осуществляют на универсальных, координатно-сверлильных станках. Выходной контроль осуществляется автоматизированным способом на специальном стенде, где происходит проверка работоспособности платы, т.е. её электрических параметров. Затем идет операция гальванического осаждения меди. Операция проводиться на автооператорной линии АГ-44. На тонкий слой осаждается медь до нужной толщины. После этого производится контроль на толщину меди и качество её нанесения. Далее производиться обработка по контуру печатной платы.

В этой операции удаляется ненужный стеклотекстолит по краям платы и подгонка до требуемого размера. Затем методом сеткографии производиться маркировка печатной платы. Весь цикл производства печатных плат заканчивается контролем платы. Здесь используется автоматизируемая проверка на специальных стендах.

2.2 Компоновка проектируемого устройства

Процесс компоновки элементов проектируемой мной многоканальной системы сигнализации можно подразделить на несколько этапов:

○ Функциональная компоновка

– это размещение и установка функциональных элементов на печатных платах с учетом функциональных и энергетических требований, а также плотности компоновки и установки элементов, плотности топологии печатных проводников. Функциональная компоновка проводится для определения основных размеров печатной платы, выбора способов ее проектирования и изготовления. Прежде чем приступить к изготовлению печатной платы, нужно сделать её рисунок, т.е. скомпоновать все радиоэлементы и микросхемы. Компоновка устройства подразумевает под собой примерное расположение на печатной плате радиоэлементов и микросхем, входящих в состав устройства.Для определения положения элементов на плате в первую очередь делают рисунок платы в соответствии с заданными габаритами устройства, далее компонуются все радиоэлементы и микросхемы на рисунке в соответствии с их реальными размерами. После расположения радиоэлементов и микросхем наносятся отверстия для контактных площадок и отверстия для крепления печатной платы в корпусе устройства.

Заключительным этапом является проведение соединительных линий (печатных проводников) в соответствии с принципиальной схемой устройства.

○ Внутренняя компоновка

– заключается в размещении входящих в состав нашего устройства блоков внутри его корпуса с учетом требований удобства сборки, контроля, ремонта, механического и электрического соединения, требований по обеспечению оптимального теплового режима и эргономики.

○ Внешняя компоновка

– это компоновка устройства в конструкциях старшего уровня, например в составе рабочего места студента, при этом, прежде всего, учитываются эргономические требования. К эргономическим критериям компоновки разрабатываемой нами приставки относятся: эффективность работы и сохранение здоровья в процессе эксплуатации.

2.3 Поиск и устранение неисправностей

Определение, отыскание неисправностей в процессе ремонта любого устройства является наиболее трудоемкой операцией, требующей большего внимания и мастерства. Найти неисправность, значит, найти отказавший элемент, блок, модуль и т.д. В процессе ремонта можно выделить четыре этапа: установления факта наличия неисправности; выявление ее характера; устранения неисправности и проверка устройства после ремонта.

Статистикой установлено, что на выявление наличия неисправности в среднем затрачивается около 3% от общего времени на ремонт, на выявление характера неисправности – около 60%, на устранение неисправности – 15% и на проверку параметров после ремонта – 22%.

Приведенные данные показывают необходимость сокращения времени на выявление характера неисправности. Это возможно благодаря использованию диагностического оборудования и приспособлений. Кроме того, конструкция любого радиоэлектронного устройства предусматривает подключение специальных индикаторных устройств (например, светодиодов).

Любой специалист, в том числе и техник-электроник должен знать правила и методику поиска неисправностей.

Существует несколько способов отыскания неисправностей. Выбор того или иного способа зависит от назначения устройства и особенностей схемы. Поэтому от техника-электроника требуется хорошее знание, как минимум принципиальной схемы и конструкции ремонтируемого устройства. Все неисправности любого радио электрического устройства можно подразделить на механические и электрические.

К механическим неисправностям относятся неисправности в механических узлах устройства (для моего случая, к данному типу неисправностей можно отнести выход из строя переключателей входящих в состав блока задания исходной информации и блок индикации).

К электрическим неисправностям относятся такие, которые приводят к изменению электрического сопротивления цепей (например, к обрыву цепи), Значительному увеличению сопротивления, значительному уменьшению его или короткому замыканию. Для моего устройства к таким неисправностям можно отнести: выход из строя резисторов, конденсаторов, микросхем, и т.п.

При поиске неисправностей радиоэлектричекого устройства применяют пять способов:

1) Внешний осмотр позволяет выявить большинство механических неисправностей, а также некоторые электрические. Внешним осмотром проверяется качество сборки и монтажа. При проверке качества сборки вручную следует проверить механическое крепление отдельных узлов, таких как переключатели, переменные резисторы, штепсельные соединения (разъемы). В случае нарушения крепления оно восстанавливается. Внешним осмотром проверяют также качество электрического монтажа. При этом выявляют: целостность соединительных проводников, наличие затеков припоя, которые могут привести к коротким замыканиям между отдельными участками схемы, обнаруживают провода с нарушенной изоляцией, проверяют качество паек и т.п.

Внешним осмотром можно убедиться в правильности номиналов резисторов и конденсаторов (блока питания), выявить дефекты отдельных элементов (обрыв выводов, резисторов, механическое повреждение керамических конденсаторов и другие).

Внешний осмотр, как правило, делают при отключенном питании аппаратуры. При его проведении особое внимание необходимо обращать на то, чтобы в монтаж не попали случайные предметы, которые при включении устройства могут вызвать короткое замыкание.

Внешним осмотром можно выявить неисправный светоэлемент (по яркости свечения), резисторов (по изменению цвета или обугливанию поверхностного слоя) и других элементов.

Во включенном состоянии можно определить перегрев трансформаторов, электролитических конденсаторов, полупроводниковых элементов. Появление запахов от перегретых обмоток, резисторов, пропиточного материала трансформаторов также сигнализирует о наличии неисправностей в схеме устройства. О неисправности может свидетельствовать и изменение частоты или тона звуковых колебаний воздушной среды, вызываемых работой трансформаторов и других элементов, которые обычно либо вообще не слышны во время работы, либо имеют звучание другого тона.

Для проверки отсутствия коротких замыканий используют омметр. В качестве опорной точки чаще всего принимают плюс или минус источника питания. Иногда вход осмотра возникает сомнение в исправности отдельных элементов. Тогда следует выпаять элемент и проверить его исправность более тщательно.

2) Способ промежуточных измерений – заключается в последовательной проверке прохождения сигнала от блока к блоку до обнаружения неисправного участка.

3) Способ исключения – заключается в последовательном исключении исправных узлов и блоков.

4) Способ замены отдельных элементов, узлов или блоков на заведомо исправные, широко используется при ремонте радио электрических устройств. Например, можно заменить элемент (транзистор, трансформатор, микросхему) или блок на заведомо исправный и убедиться в наличии неисправности на этом участке.

5) Способ сравнения – заключается в сравнении параметров неисправного аппарата с параметрами исправного аппарата того же типа или марки.

Использование того или иного способа поиска неисправности зависит от способностей схемы устройства.

Поиск неисправностей осуществляют по определенному правилу (алгоритму), позволяющему максимально сократить время их отыскания. Поиск проводится поэтапно, от более крупных конструктивных единиц к более мелким, т.е. в последовательности: Блок – Узел (модуль) – Каскад – Неисправный элемент.

При проверке отдельных элементов схемы следует убедиться в исправности постоянных резисторов, как внешним осмотром, так и проверкой омметром. При исправном резисторе омметр должен показать номинальное значение сопротивления.

Неэлектролитические конденсаторы можно проверить на пробой омметром. В случае пробоя омметр покажет короткое замыкание. Множитель омметра при проверке конденсаторов необходимо поставить в положение «x100» или «x1000». Конденсаторы при подобной проверке дают отклонение стрелки прибора вправо и быстрое ее возвращение в начальное положение к отметке ¥. Электролитические конденсаторы также проверяют омметром. Для этого переключатель омметра надо установить на «x100» или «x1000». Дальнейшая проверка конденсатора аналогична предыдущему, только стрелка в начальное положение будет возвращаться медленнее.

Конденсаторы при замене выбирают по номинальной емкости, рабочему напряжению, классу точности, температурному коэффициенту емкости (ТКЕ). Номинальные значения емкостей конденсаторов приведены в справочниках.

Обмотки трансформатора. При обрыве обмотки омметр покажет бесконечно большое сопротивление. При замене трансформаторов учитывается приводимая в справочных данных маркировка их выходов. Неисправные трансформаторы заменяют на аналогичные.

Исправность полупроводниковых приборов можно также проверять омметром. Сопротивление диода в обратном направлении будет намного больше, чем в прямом. Такой диод исправен. В противном случае диод следует заменить.

Транзисторы также проверяют омметром, для этого омметр подключают между базой и эмиттером. В первом случае прибор покажет малое сопротивление, во втором – сравнительно большое.

Полупроводниковые приборы (транзисторы, диоды и микросхемы) имеют различную маркировку выходов. При замене используют приборы того же типа или их аналоги, указываемые в перечне элементов схемы.

3. Экономический раздел

3.1 Расчет затрат на сырье и материалы

См = SНi * Цi,

где См – стоимость сырья и материалов, руб.;

Нi– норма расхода i-го материала, в натуральных показателях;

Цi– цена за единицу измерения i-го материала, руб.

Результаты расчетов оформляем в таблицу:

Таблица 3.1 – Расчет затрат на сырье и материалы

№

n/n

|

Наименование материала |

Единицы измерения |

Норма расхода на устройство |

Цена за ед. измерения, (руб.) |

Сумма, (руб.) |

| 1 |

2 |

3 |

4 |

5 |

6 |

1

2

3

4

5

6

|

Канифоль сосновая

ГОСТ 19113–72

Припой ПОС 61

ГОСТ 21931–76

Хлорное железо

ТУ6–09–3084–82

Краска ТНПФ-53 черная

Ацетон (УАЙТ-СПИРИТ) ГОСТ 2603–79

Стеклотекстолит СФ-2–35 Г. – 1,5 1с

ГОСТ 10316–78

|

кг

кг

кг

кг

кг

кг

|

0,08

0,05

0,07

0,04

0,07

0,1

|

16 500

9 630

3 000

14 240

3 070

9 330

|

1320

481,5

210

569,6

214,9

933

|

| 7 |

Флюс ФКТ ОСТ 4ГО.

033.020

|

кг |

0,04 |

7 590 |

303,6 |

| Итого:

|

4032,6 |

3.2 Расчет затрат на покупные комплектующие изделия и полуфабрикаты

Ск = S(Кi * Цi,)

где Ск – стоимость покупных комплектующих изделий и полуфабрикатов на одно устройство, руб.

Кi– количество комплектующих изделий и полуфабрикатов i-го наименования на одно устройство, шт.

Цi– цена за единицу, руб.

Результаты расчетов оформляем в таблицу:

Таблица 3.2 – Расчет затрат на покупные комплектующие изделия и полуфабрикаты

| № п/п |

Наименование комплектующих изделий и полуфабрикаты |

Количество на 1 устройства |

Цена за единицу (руб.) |

Сумма (руб.) |

| 1 |

2 |

3 |

4 |

5 |

| 1 |

561ЛП2 |

1 |

2000 |

2000 |

| 2 |

561ИР2 |

1 |

2000 |

2000 |

| 3 |

561ЛЕ5 |

3 |

2000 |

6000 |

| 4 |

561ИЕ11 |

1 |

2000 |

2000 |

| 5 |

561ЛА7 |

1 |

2000 |

2000 |

| 6 |

561ИЕ16 |

1 |

2000 |

2000 |

| 7 |

561ЛЕ10 |

1 |

2000 |

2000 |

| 8 |

К561КТ3 |

2 |

2000 |

4000 |

| 9 |

К561ИЕ8 |

1 |

2000 |

2000 |

| 10 |

КР142ЕН8Б |

1 |

1500 |

1500 |

| 11 |

Резисторы МЛТ – 0,125 хх 5% |

27 |

100 |

2700 |

| 12 |

Конденсаторы К10–17 |

5 |

400 |

2000 |

| 13 |

Конденсаторы К52–1Б |

10 |

400 |

4000 |

| 14 |

Диоды КД521А |

17 |

100 |

1700 |

| 15 |

Диод КДС627А |

1 |

200 |

200 |

| 16 |

Диод Д247Б |

1 |

200 |

200 |

| 17 |

Диод КС139А |

1 |

200 |

200 |

| 18 |

Реле РЭС48 |

3 |

800 |

2400 |

| 19 |

Разьёмы МРН14–1 |

4 |

100 |

400 |

| 20 |

Трансформатор ТП2–220–50 |

1 |

5500 |

5500 |

| 21 |

Индикатор |

1 |

500 |

500 |

| Итого: |

45500 |

3.3 Расчет тарифной заработной платы производственных рабочих

ЗПтар = S(Счij

* Тei

),

где ЗПтар – тарифная заработная плата производственных рабочих, руб.;

Счij

– часовая тарифная ставка по i-той операции, j-го разряда работ, руб.;

Тei

– трудоемкость i-той операции, чел.-час.;

Результаты расчетов оформляем в таблицу:

Таблица 3.3 – Расчет тарифной заработной платы производственных рабочих

№

п/п

|

Наименование операции |

Разряд

работ

|

Часовая

тарифная ставка (руб.)

|

Трудоемкость, (чел.-час.) |

Сумма тарифной зарплаты, (руб.) |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 1 |

Слесарные |

2 |

922 |

2 |

1844 |

| 2 |

Регулировочные |

3 |

1 073 |

5 |

5365 |

| 3 |

Контрольные |

4 |

1 248 |

4 |

4992 |

| 4 |

Лакокрасочные |

2 |

922 |

3 |

2766 |

| 5 |

Монтажные |

3 |

1 073 |

5 |

5365 |

| Итого заработная плата тарифная (ЗПтар):

|

20332 |

3.4 Расчет основной заработной платы производственных рабочих

ЗПосн = ЗПтар + Пр

Зпосн = 20332+6099,6 = 26431,6 руб.,

где ЗПосн – основная заработная плата производственных рабочих, руб.;

Пр – сумма премии, руб.

Пр=ЗПтар / 100 * 30 =(20332/100)*30 = 6099,6 руб.

где %Пр – процент премии основным производственным рабочим – 30%.

3.5 Расчет дополнительной заработной платы производственных рабочих (ЗПдоп)

ЗПдоп = ЗПосн * 8,1 / 100,

где 8,1 -% дополнительной зарплаты по предприятию.

ЗПдоп =

26431,6 * 8,1 / 100 = 2140,9 руб.

3.6 Расчет отчислений от заработной платы производственных рабочих (Озп)

а) в фонд соц. защиты – 35% от заработной платы;

б) отчисления по обязательному страхованию – 0,3%.

Озп = 0,353* (ЗПосн + ЗПдоп)

Озп = 0,353 * (26431,6 + 2140,9) = 10086 руб.

3.7 Итого прямые затраты (Зпр)

Зпр = М + ЗПосн + ЗПдоп + Озп

Зпр = 49532,6 + 26431,6 + 2140,9 + 10086 = 88191,1 руб.

3.8 Расчет накладных расходов (Нр)

Нр= ЗПосн / 100 *169,2 = (26431,6/100)*169,2 = 44722,3 руб.

где 169,2 – процент накладных расходов по предприятию за базисный период, %.

3.9 Калькуляция себестоимости проектируемого устройства. Расчёт отпускной цены проектируемого устройства

Расчеты оформляем таблично

Таблица 3.4

| № n/n |

Статьи затрат калькуляции |

Условные обозначения |

Сумма, руб. |

| 1 |

2 |

3 |

4 |

| 1 |

Материальные затраты |

М |

49532,6 |

| 2 |

Заработная плата производственных рабочих |

ЗПосн + ЗПдоп |

28572,5 |

| 3 |

Отчисления от заработной платы производственных рабочих |

Озп |

10086 |

| 4 |

Итого прямые затраты |

Зпр |

88191,1 |

| 5 |

Накладные расходы |

Нр |

44722,3 |

| 6 |

Итого полная себестоимость (С = Зпр + Нр) |

С |

132913,4 |

| 7 |

Плановая прибыль (П = Ур * С / 100; где Ур – уровень плановой рентабельности 20%) |

П |

26582,7 |

| 8 |

Сбор в республиканский фонд поддержки производителей сельскохозяйственной продукции, продовольствия и аграрной науки – 2%, Сб = (С + П) * 2 / (100 – 2). |

Сб |

3255 |

| 9 |

Итого стоимость проектируемого устройства без НДС Сндс = С + П + Сб |

Сндс |

162751,1 |

| 10 |

Налог на добавленную стоимость НДС = (С+П+Сб)*18/100 |

НДС |

29295,2 |

| 11 |

Отпускная цена проектируемого устройства с учетом НДС

Цо = С + П + Сб + НДС,

|

Цо |

192046,3 |

В результате проведенных расчетов были определены следующие экономические показатели:

1. Материальные затраты – 49532,6 руб.

2. Основная заработная плата – 26431,6 руб.

3. Полная себестоимость – 132913,4 руб.

4. Отпускная цена – 192046,3 руб.

Расчёты по данному устройству были проведены по данным предприятия РУП «Гомель ВТИ» за апрель 2008 года.

4. Охрана труда

При выполнения монтажных, слесарных и столярных работ приходится иметь дело и с высоким, и с острыми и быстро вращающимися инструментами или звеньями механизмов, и с агрессивными химическими веществами.

Для предохранения от поражения высоким напряжением запрещается выполнять электромонтажные работы в работающей радиоаппаратуре. Снятие статического заряда обеспечивается применением заземляющего браслета. Можно использовать обычный металлический браслет от часов, соединённый с проводом заземления через резистор сопротивлением 1 МОм.

При работе с электрическим паяльником надо соблюдать следующие правила:

1. Периодически проверять омметром отсутствие замыкания между корпусом паяльника и нагревательным элементом. Такое замыкание может стать причиной поражения током и порчи припаиваемых элементов. Поэтому рекомендуется работать с паяльником, жало которого заземлено.

2. Использовать устойчивую подставку для паяльника, что предохранит его от падения, а работающего от ожогов.

3. Ни в коем случае не выполнять пайку в работающем устройстве, так как случайное замыкание может вывести устройство из строя и быть причиной травмы.

При работе со слесарными инструментами надо быть внимательным и аккуратным, чтобы не пораниться резаком, напильником, лобзиком, сверлом или обрабатываемой деталью. Для этого необходимо:

1. Надёжно зажать сверло в патроне дрели специальным ключом.

2. Просверливаемую деталь надёжно закреплять, иначе она в конце сверления может начать вращаться вместе со сверлом.

3. Вырубание фасонных отверстий надо выполнять обязательно на массивной металлической подставке.

4. При работе с резаками обязательно подкладывать под разрезанный лист фанерную прокладку, чтобы не повредить пол.

При работе с химическими веществами следует строго соблюдать все рекомендации по растворению, смешиванию, последовательности выполнения операций и температурному режиму. Работать необходимо в халате, а в отдельных случаях – в перчатках и защитных очках. Прежде всего необходимо оберегать глаза, губы и слизистые оболочки носа и горла, которые наиболее чувствительны к воздействию химических веществ.

На участке тела, обожжённого паяльником или брызгами припоя, надо сделать содовую примочку, а потом поражённое место смазать вазелином. Места ожогов кислотами обильно промыть водой и смочить содовым раствором. Место ожога щёлочами нужно обильно обмыть раствором уксусной (лимонной или борной) кислоты. При порезах и царапинах ранку обработать раствором йода и заклеить лейкопластырем.

5. Энерго-– и материалосбережение

Для эффективного материалосбережения светодиодной информационной панели мной были предприняты следующие шаги:

1. Уменьшен размер печатной платы путем более плотной компоновки радиоэлементов, что сэкономило текстолит, затрачиваемый на изготовление платы.

2. Печатную плату можно изготовить и без применения химикатов. Плату требуемых размеров вырезают из фольгированного материала, сверлят все необходимые отверстия и наносят на нее рисунок печатного монтажа. Контуры обводят острым шилом.

Кроме проблемы материалосбережения существует еще один не менее важный параметр, как энергосбережение.

Проблема энергосбережения в Республике Беларусь возведена в ранг государственной политики. Наряду с этим была создана республиканская система управления процессом энергосбережения. Верхним звеном этой системы является государственный комитет по энергосбережению и Энергонадзору, который был создан в 1993 г. Данным комитетом в 1998 г. был принят закон об энергосбережении, который оглашает все проблемы современности связанные с перепотреблением, незаконным и некорректным использованием электрической, тепловой и других видов энергии.

С целью экономного использования электрической энергии все предприятия связанные с разработкой электрических устройств проектируют устройства, выпускаемые в массовое производство таким образом, чтобы оно как можно меньше потребляло электроэнергии. Для этого, например, проводятся попытки к минитюаризации отдельных элементов, что позволяет комбинировать их единые блоки небольших размеров. Это даёт возможность сберегать электрическую энергию за счёт использования для питания этих блоков уже один источник питания, а не по одному для каждого из элементов. На специализированных форумах и выставках предприятия делятся своими новыми разработками в области энергосберегающей аппаратуры.

Кроме приведённого примера существует большое количество способов сбережения, как электрической, так и других видов энергии.

В ходе разработки системы сигнализации я постарался снизить потребление электрической энергии. В этих целях мною было сделано следующее:

1. Использованы микросхемы с пониженным энергопотреблением;

2. Были использованы резисторы малой мощности, а следовательно с не большим потреблением электрической энергии.

3. Для всех элементов используется один источник питания.

4. Тщательно произведен расчет схемы для исключения лишних функциональных узлов.

6. Охрана окружающей среды

В настоящее время – время бурного развития и внедрения, постоянно совершенствующихся и обновляющихся технологий производства конечной продукции – все больше внимания стало уделяться влиянию этих новых технологий на окружающую среду. Сейчас повсеместно открываются новые заводы и фабрики и никто не обращает внимание на экологическую зону, находящуюся под надзором этого предприятия. В результате чего следуют грубые нарушения правил природопользования со стороны предприятия, самое распространенное – загрязнение близлежащих водоемов и рек сбрасываемыми отходами производства. Эти действия уничтожают многих обитателей животного и растительного мира; загрязняют пресную воду нефтью и отходами нефтепродуктов, веществами органического и минерального происхождения; загрязняют почву токсичными веществами, золой, промышленными отходами, кислотами, соединениями тяжелых металлов и др. Также распространены случаи загрязнения атмосферы. Атмосфера загрязняется промышленными выбросами, содержащими оксиды серы, азота, углерода, углеводорода, частицы пыли. Такие случаи не единичны, поэтому все государства всерьез задумались о контроле соблюдения правил природопользования. Создаются специальные службы, комитеты и т.д. следящие за соблюдением правил природопользования со стороны предприятий. Поэтому новые проекты производства должны проходить экологическую экспертизу. Экологическая экспертиза – система комплексной проверки всех возможных экологических и социально-экономических последствий осуществления проектов и реконструкций, направленная на предотвращение их отрицательного влияния на окружающую среду и на решение намеченных задач с наименьшими затратами ресурсов.

Для развития и соблюдения правил природопользования, также применяется экологическое образование. Во многих учебных заведениях, в том числе и в нашем оно тоже существует. Вопросами развития окружающей среды занимается экология – наука о взаимоотношении живых организмов и среды их обитания.

Рациональное решение экологических проблем возможно лишь при оптимальном взаимодействии природы и общества.

Исходя из такого положения вещей, производство продукции и сама продукция не должны никоим образом загрязнять окружающую среду. Поэтому на предприятиях используются разного рода очистные сооружения. Методика очистки промышленных выбросов по характеру протекания физико-химических процессов делят на 4 группы:

- промывка выбросов растворителями примесей (абсорбция);

- промывка выбросов растворами реагентов, связывающих примеси химически (хемосорбция);

- поглощение газообразных примесей твердыми активными веществами (адсорбция);

- термическая нейтрализация отходящих газов и поглощение примесей путем применения каталитического превращения.

При разработке светодиодной информационной панели были соблюдены правила природопользования. Данная конструкция не загрязняет окружающую среду в процессе своей работы. Устройство не излучает никаких вредных для здоровья человека и природы излучений. При производстве печатной платы необходимо соблюдать технику безопасности, тогда никаких вредных воздействий на окружающую среду и человека не будет. При разработке и создании корпуса использованы материалы, не влияющие на окружающую среду, т. к. устройство имеет малые габариты, то и материал, затрачиваемый на его изготовление, используется рационально и в малых количествах.

Заключение

В ходе проделанной работы разработал устройство, которое построено по модульному принципу, что дает возможность легко собрать систему охраны, наиболее удобную для конкретных целей – от охраны квартиры до дачи. При этом, собирая и подключая к базовому блоку дополнительные модули, можно легко расширять функциональные возможности системы охраны. При разработке не применялись дорогие или дефицитные детали, что делает схемы легко доступными, а использование модульного принципа построения упростило отдельные узлы системы.

Все схемы собраны на широко распространенных «МОП микросхемах, что обеспечивает минимальное потребление тока, работу в широком диапазоне питающих напряжений (4…15 В) и высокую надежность. Временные интервалы, необходимые для работы системы, получены без использования электролитических конденсаторов, что также повышает надежность и расширяет диапазон рабочих температур.

Список использованных источников

1. Ланцов А.Л., Зворыкин Л.Н., Осипов И.Н. Цифровые устройства на комплементарных МДП интегральных микросхемах. – М.: Радио и связь, 1993.

2. Бирюков С.А. Цифровые устройства на МОП-интегральных микросхемах. – М.: Радио и связь, 1998.

3. Шевкопляс Б.В. Микропроцессорные структуры. Инженерные решения: Справочник, 2-е изд. перераб. и доп. – М.: Радио и связь, 1997.

4. Шевкопляс Б.В. Микропроцессорные структуры. Инженерные решения: Справочник. Дополнение первое. – М.: Радио и связь, 1999.

5. Пухальский Г.И., Новосельцева Т.Я. Проектирование дискретных устройств на интегральных микросхемах: Справочник. – М.: Радио и связь, 2002.–с. 254

6. Волков С. Генераторы прямоугольных импульсов на МОП-элементах. Сокр. пер. с болгарского, – М.: Энергоатомиздат, 1999.

7. Хоровиц П., Хилл У. Искусство схемотехники: В 3-х томах. Пер. с англ. – 4-е изд. перераб. и доп. – М.: Мир, 2004.

8. Шило В.Л. Популярные цифровые микросхемы: Справочник. – М.: Радио и связь, 1997.

9. Аналоговые и цифровые интегральные микросхемы: Справочное пособие; под ред. С.В. Якубовского – 2-е изд. перераб. и доп. – М.: Радио и связь, 1984.

10.Кизлюк А.И. Справочник по устройству и ремонту телефонных аппаратов зарубежного и отечественного производства. – М.: БИБЛИОН, 1995.

11.Бирюков С. Помехоустойчивая система радиоуправления. Радиоежегодник - 99; – М.: ДОСААФ, 1999.

|