Министерство образования и науки Украины

Реферат

по предмету – ГПГМ (практика)

на тему:

«Насосы объемного действия»

Выполнил: ст. гр. ГРммС 09-1

Недашковский Д.В.

Проверил: Шворак В.Г.

г. Днепропетровск 2010 г.

Насосы. Классификация

По принципу действия насосы подразделяются на две основные группы: динамические и объемные. К первой относятся насосные агрегаты, где жидкость под воздействием гидродинамических сил перемещается в камере постоянно сообщающихся с входом и выходом насоса.

В объемных – перемещение рабочей среды осуществляется под воздействием поверхностного давления при периодическом изменении объема насосной камеры попеременно сообщающейся с входом и выходом насоса.

В группу динамических относят: лопастные (центробежные и осевые насосы), насосы трения (вихревые, дисковые, червячные гидроструйные), инерционные (вибрационные).

К объемным – насосы возвратно-поступательного действия (поршневые, плунжерные), а также ротационные (шестеренчатые и винтовые).

Устройство и принцип действия возвратно-поступательных насосов

К объемным относится большое число насосов различных типов: поршневые, плунжерные, диафрагмовые, винтовые, шестеренные и др. Наиболее распространенными из объемных насосов являются поршневые и плунжерные. В системах водоснабжения и канализации поршневые насосы в настоящее время применяются относительно мало: для подъема воды из скважин малого диаметра, для перекачивания вязких жидкостей, например осадка из первичных отстойников, а также в качестве дозировочных насосов.

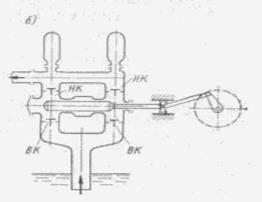

Рис. 5.1. Схемы возвратно-поступательных насосов

а — поршневой насос одностороннего действия; 6 — плунжерный насос двустороннего действия

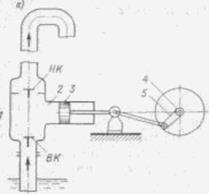

Рис. 5.2. Схема дифференциального плунжерного насоса

1— плунжер; 2 — шток; 3 — всасывающий клапан; 4 — нагнетательный клапан

Поршневые и плунжерные насосы относятся к возвратно-поступательным. Устройство и принцип работы поршневого насоса одностороннего действия можно уяснить из рис. 5.1, а. Такой насос состоит из рабочей камеры 1 со всасывающим и напорным клапанами ВК и НК и цилиндра 2 с поршнем 3, совершающим возвратно-поступательное движение. К рабочей камере присоединены всасывающий и напорный трубопроводы.

За один цикл, т. е. за один поворот вала 4 с кривошипом 5 в цилиндр засасывается, а затем выталкивается объем жидкости, равный

V = FS (5.1)

где S и F — ход и площадь поршня.

В плунжерном насосе двустороннего действия (рис. 5.1,6) обе полости поршня являются рабочими, и за один ход поршня в прямом направлении одновременно происходит всасывание и нагнетание жидкости. Эти же процессы повторяются и при ходе поршня в обратном направлении.

При одних и тех же площадях поршня F, одинаковом ходе S и постоянном числе ходов в единицу времени подача насосов двустороннего действия в 2 раза больше подачи насосов одностороннего действия. Кроме того, насосы двустороннего действия обеспечивают более равномерную подачу жидкости.

С целью большего выравнивания подачи применяют строенные насосы. Эти насосы состоят из трех насосов одностороннего действия, объединенных общим коленчатым валом. Кривошипы каждого из объединенных таким образом насосов расположены под углом 120 ° по отношению друг д кругу.

Равномерную подачу обеспечивают также и дифференциальные насосы (рис. 5.2). В таких насосах обе полости поршня так же, как и у насосов двустороннего действия, являются рабочими. Но в отличие от насосов двустороннего действия эти насосы имеют только два клапана: всасывающий и нагнетательный. Поэтому за один оборот коленчатого вала (кривошипа) в этих насосах происходят один цикл всасывания и два цикла нагнетания. При одинаковых с насосами одностороннего действия габаритных размерах дифференциальный насос обеспечивает такую же подачу, но с большей равномерностью.

В соответствии с приведенными схемами, а также в зависимости от назначения, условий работы и конструкции можно принять следующую классификацию возвратно-поступательных насосов.

1. По роду действия — насосы:

а) одностороннего действия;

б) двустороннего действия;

в) строенные;

г) сдвоенные двустороннего действия;

д) дифференциальные.

2. По расположению цилиндров — насосы:

а) горизонтальные;

б) вертикальные.

3. По конструкции рабочего органа — насосы:

а) поршневые, в которых дисковый поршень, снабженный уплотняющими устройствами (манжетами, поршневыми кольцами), перемещается в расточенном цилиндре;

б) плунжерные, у которых вместо поршня применяют плунжер (скалку) в виде полого стакана, который движется в уплотняющем сальнике, не касаясь внутренних стенок цилиндра; плунжерные насосы проще и надежнее в эксплуатации, так как у их нет сменных уплотняющих деталей (колец, манжет);

в) с проходным поршнем — вертикальные насосы, вода в которых при нагнетании проходит внутри поршня через нагнетательный клапан, расположенный в верхней его части.

4. По способу приведения насоса в действие — насосы:

а) приводные — от двигателя, соединенного с насосом шатунным механизмом и соответствующими передачами;

б) прямодействующие — паровые, у которых поршень насосного цилиндра расположен на общем штоке с поршнем паровой машины (паровая машина составляет с насосом общий агрегат).

5. По назначению—насосы для подачи: раствора, бетона, кислоты, масла и т. п.

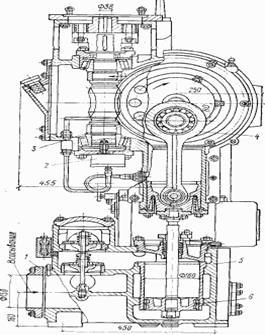

Электроприводной поршневой насос

Наибольшее применение в системах водного хозяйства поршневые и плунжерные насосы находят в качестве насосов-дозаторов, описание которых см. далее. Существует множество конструкций возвратно-поступательных поршневых насосов. Одной из них является выпускаемый промышленностью электроприводной поршневой насос ЭНП 63/2,5 (рис. 5.3). Насос состоит из гидравлической и приводной частей. В приводной части установлен кривошипный вал с насаженным на нем колесом, сцепляющимся с червяком. Движение от вала передается ползунам и далее поршням. Насос обладает большой высотой всасывания — 7 м и достаточно высоким КПД — 80 %. Такие насосы применяют на водном транспорте для перекачки воды и нефтепродуктов. Масса насоса (с приводом) 1300 кг. Масса аналогичных по подаче и напору центробежных или вихревых насосов в 5—8 раз меньше.

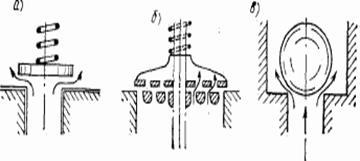

Рис. 5.4.

Схемы клапанов поршневых насосов

а—тарельчатый; б—кольцевой; в—шаровой

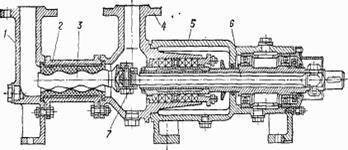

Рис. 5.3. Электроприводной поршневой насос

1 — всасывающий патрубок; 2 —узел маслоподачи; 3 — червяк; 4 — шатун; 5 — гидроблок; 6 — поршень

Для перекачивания осадка (например, из первичных отстойников) применяют плунжерные насосы типа НП, в частности НП-28 и НП-50 с подачей соответственно 28 и 54 м3/ч при максимальном напоре до 30 м. Это плунжерные насосы одностороннего действия. Насос НП-28 двухплунжерный, а насос НП-50 четырехплунжерный. Привод насосов — от электродвигателя через клиноременную передачу и редуктор. Подачу можно изменять путем уменьшения хода плунжера. Основными деталями поршневых насосов являются цилиндры, поршни, клапаны, кривошипно-шатунные механизмы и воздушные колпаки. Цилиндры — основная деталь собственно поршневых насосов. Так как в полости цилиндра движется поршень, то внутренние стенки его должны быть тщательно обработаны. Поршни должны быть также обработаны и иметь уплотнительные детали — поршневые кольца или манжеты.

В плунжерных насосах плунжер движется в камере, не соприкасаясь с ее стенками, поэтому в таких насосах тщательной обработки требуют только плунжеры и сальниковые устройства, в которых они движутся. Обработка плунжеров значительно проще, чем обработка внутренней полости цилиндров.

Весьма ответственными деталями насосов являются всасывающие и нагнетательные клапаны. Как правило, применяют автоматические (самодействующие) клапаны и лишь иногда клапаны с принудительным движением. Различают поднимающиеся и откидные автоматические клапаны. В поршневых насосах обычно устанавливают поднимающиеся клапаны, которые, в свою очередь, могут быть тарельчатыми, кольцевыми, шаровыми (рис. 5.4).

Существенной деталью поршневых насосов является воздушный колпак, который служит для выравнивания подачи жидкости и уменьшения инерционного воздействия массы жидкости на детали насоса. Так как воздушные колпаки обеспечивают равномерную подачу жидкости в трубопровод, они должны аккумулировать избыток жидкости в периоды максимальной подачи и пополнять расход в периоды, когда подача меньше средней. Колпаки устанавливают на корпусе насоса в непосредственной близости от камер нагнетания или всасывания. При установке воздушного колпака на всасывающем трубопроводе увеличивается высота всасывания.

Объем воздушных колпаков зависит от типа насоса и степени неравномерности подачи. Объемы воздуха VK в напорных колпаках (в долях от рабочего объема цилиндра насоса FS) принимают равными для насосов:

одностороннего действия — 22 FS

двустороннего — 9 FS

строенных — 0,5 FS.

Объем воздуха в колпаках, установленных на всасывающей стороне насоса, должен быть не меньше (5—10) FS, независимо от типа насоса. Полный объем колпака составляет около 1,5 объема воздуха. Схему установки воздушных колпаков на насосе двойного действия см. на рис. 5.1, б.

Поршневые насосы можно пускать в ход только при открытой задвижке на напорном трубопроводе, так как пуск насоса при закрытой задвижке может привести к поломке насоса или разрыву напорного трубопровода. Этим поршневые насосы принципиально отличаются от центробежных. Останавливать поршневой насос следует тоже при открытой задвижке. Следовательно, задвижку на напорном трубопроводе закрывают только при ремонте или замене поршневого насоса.

При эксплуатации поршневые насосы требуют более тщательного ухода, чем центробежные. Уход за ними заключается главным образом в смазке трущихся деталей — подшипников, кривошипного механизма и пр. Необходимо следить также за тем, чтобы в воздушном колпаке запас воздуха составлял около 2/з объема колпака. При избытке воздуха его выпускают через установленные на колпаке воздушные краны, а при недостатке — пополняют.

К достоинствам поршневых насосов относятся: 1) постоянство подачи жидкости независимо от сопротивления напорного трубопровода, что позволяет использовать их как дозаторы; 2) возможность подачи незначительных расходов под большим давлением при высоком КПД; 3) техническая целесообразность создания малогабаритных насосов, способных поднимать жидкость из скважин малого диаметра; 4) возможность пуска насоса в действие без предварительного заполнения его жидкостью.

К недостаткам поршневых насосов можно отнести: 1) большие габаритные размеры, массу и площадь, занимаемую насосным агрегатом; 2) необходимость устройства тяжелого фундамента; 3) наличие легко изнашивающихся деталей (клапанов, манжет и т. п.); 4) сложность эксплуатации и меньшую надежность в работе; 5) неравномерность подачи жидкости.

Диафрагмовые и шланговые насосы

Диафрагмовые насосы по принципу действия близки к поршневым насосам. Роль поршня в них выполняет жесткий диск, закрепленный в центре гибкой мембраны. Диафрагмовые насосы (рис. 5.5, а) бывают нагнетательными и со свободным изливом (рис. 5.5,6). Диафрагмовые насосы могут иметь ручной или механический привод.

Рис. 5.5. Схемы диафрагмовых насосов Рис. 5.6. Схема шлангового насоса

Диафрагмовые насосы, как правило, развивают небольшой напор и применяются главным образом для водоотлива при производстве строительных работ. Такие насосы монтируют на общей раме с бензиновым двигателем или с электродвигателем. В обоих случаях для передачи движения служит редуктор и кривошипно-шатунный механизм.

Некоторые диафрагмовые насосы небольшой подачи применяют в качестве дозировочных в сооружениях для очистки воды и обработки сточных вод, а также в химической промышленности.

Принцип действия шлангового насоса понятен из схемы, изображенной на рис. 5.6. На жесткой станине 1 укреплен шланг 2 из гибкого материала (резины, пластмассы и т. п.). На этой же станине закреплены подшипники вала 3. Планка 4 с роликами 5 крепится к валу. При вращении вала ролики набегают на шланг и обжимают его. Сжатое сечение шланга по мере вращения вала перемещается от всасывающей части шланга к нагнетательной. Таким образом, порции жидкости тоже перемещаются от всасывающего патрубка к нагнетательному. Так же устроены и шланговые насосы с несколькими параллельно расположенными шлангами.

Рабочие органы (вал, ролики и др.) шлангового насоса не соприкасаются с перекачиваемой жидкостью, поэтому такие насосы можно применять для перемещения и дозирования химически активных жидкостей и суспензий. При этом материал шланга должен быть стоек к воздействию перекачиваемой жидкости. Подача насоса регулируется путем изменения частоты вращения вала. Шланговые насосы находят применение в химической, пищевой и других отраслях промышленности, в медицине, а также могут использоваться в установках для обработки воды.

Винтовые насосы

Винтовые насосы по принципу действия относятся к роторным насосам. В зависимости от общего числа рабочих винтов различают одно-, двух-, трех- и многовинтовые насосы. В системах водоснабжения и канализации, как правило, применяются одновинтовые насосы (рис. 5.7).

Рис. 5.7. Одновинтовой насос

1-' — передняя крышка; 2 — обойма; 3 — винт; 4 — задняя крышка; 5 —кронштейн; 6—карданный вал; 7 — шарнирное соединение

Основными деталями такого насоса являются однозаходный винт из нержавеющей или хромированной стали и двухзаходная обойма из специальной резины. Винт соединен с валом двигателя карданной передачей или другим гибким соединением, допускающими несоосность вала двигателя и винта.

При вращении вала двигателя винт совершает в обойме сложное движение: вращение относительно собственной оси и вращение оси винта с радиусом, равным эксцентриситету винта. При этом между винтом и обоймой образуются замкнутые полости, непрерывно перемещающиеся от всасывающей камеры к нагнетательной. Таким образом, одновинтовые насосы представляют собой насосы объемного типа с вращающимся рабочим органом.

Винтовые насосы имеют крутопадающие характеристики, при этом зависимость Q — Н близка к линейной. Промышленность выпускает винтовые насосы горизонтальные — с подачей от 0,3 до 40 м3

/ч и вертикальные — для колодцев и артезианских скважин.

Винтовые насосы с резиновыми обоймами можно применять для перекачивания как чистых, так и загрязненных и химически активных жидкостей. В системах водоснабжения винтовые насосы (например, 1В6/10Х) используют для перекачивания дренажных вод в шахтах и горных выработках, из подземной части заглубленных насосных станций, а также для дозирования реагентов.

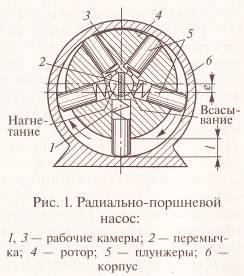

Радиально-поршневой насос

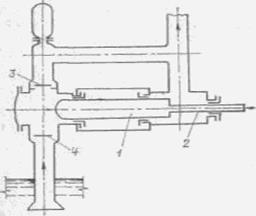

В радиально-поршневых насосах вытеснителями также являются поршни или плунжеры, но расположенные радиально. На рис. 1 представлена конструктивная схема радиально-поршневого насоса однократного действия.

Основным элементом насоса является ротор 4 с плунжерами 5, который вращается относительно корпуса 6 насоса. Ротор 4 установлен в корпусе 6 со смещением оси (с эксцентриситетом e). Полости всасывания и нагнетания располагаются в центре насоса и разделены перемычкой 2.

При работе насоса плунжеры 5 вращаются вместе с ротором 4 и одновременно скользят по корпусу 6. За счет этого и пружин внутри рабочих камер обеспечивается возвратно-поступательное движение плунжеров 5 относительно ротора 4. Когда рабочая камера перемещается из верхнего положения 3 в нижнее 1, ее объем увеличивается. При этом перемещении она через отверстие в роторе 4 соединена с полостью всасывания, поэтому обеспечивается ее заполнение рабочей жидкостью — всасывание. При обратном перемещении — из нижнего положения 1 в верхнее 3 — камера уменьшается и происходит вытеснение жидкости в полость нагнетания.

Объем рабочей камеры Wk найдем как произведение площади плунжера Sп и его рабочего хода (L) (Wk = Sп * L). Из анализа рис. 1 следует, что (L = 2е). Тогда с учетом

Wo = к*z*Wk

получим формулу для рабочего объема насоса:

Wo = 2*Sп*e*k*z.

В формулу включена кратность работы (k), так как радиально-поршневые насосы могут быть двух и многократного действия. Это обеспечивается за счет создания на внутренней поверхности корпуса специального профиля, благодаря которому каждый плунжер совершает два или более рабочих ходов за один оборот ротора.

Следует также отметить, что эти насосы однократного действия могут быть регулируемыми. В регулируемом насосе изменение рабочего объема обеспечивается за счет смещения ротора 4 относительно корпуса 6, т.е. за счет изменения величины (е).

Радиально-поршневые насосы применяются существенно реже, чем аксиально-поршневые. Их главное отличие от других роторных насосов заключается в том, что они выпускаются с большими рабочими объемами.

Роторные насосы

В роторных насосах взаимодействие рабочего органа с жидкостью происходит в подвижных рабочих камерах, которые попеременно соединяются с полостями всасывания и нагнетания. Это дает возможность исключить из конструкций насосов клапаны.

Отсутствие клапанов позволяет иметь у роторных насосов значительно большую быстроходность, т. е. число рабочих циклов в единицу времени. Кроме того, это обеспечивает роторным насосам и второе отличие от поршневых насосов — обратимость, т. е. практически любой роторный насос может быть использован в качестве гидродвигателя.

Важной конструктивной особенностью роторных насосов является многокамерность. Это обеспечивает им большую равномерность подачи по сравнению с возвратно-поступательными насосами. Однако их подача не может быть абсолютно равномерной, и ее пульсация всегда имеет место. Эта пульсация всегда меньше для насосов с нечетным числом рабочих камер.

Роторные насосы обладают и существенным недостатком, который вытекает из их конструктивных особенностей. Дело в том, что жидкость, которую перекачивает роторный насос, должна одновременно обеспечивать смазывание его поверхностей. Поэтому она должна быть чистой и неагрессивной по отношению к материалу насоса, а также обладать смазывающими способностями.

Отсутствие клапанов в роторных насосах повлекло за собой значительное уменьшение гидравлических потерь, что позволяет пренебрегать ими и принимать гидравлический КПД равным единице (ηг = 1). Таким образом полный КПД (ηн) роторного насоса равен произведению объемного (ηo) и механического (ηм) КПД (η н = η м *η0)

Роторные насосы имеют чрезвычайно большое разнообразие конструкций. Классификацию этих насосов определяет ГОСТ 17398—72, который включает всевозможные конструктивные исполнения. В данной схеме приводится упрощенный вариант классификации роторных насосов, в которую включены наиболее используемые в машиностроении насосы (рис. 1).

Как следует из анализа схемы (см. рис. 1), все роторные насосы делятся на две большие группы. В первую группу входят насосы, использующие только вращательное движение. Во вторую группу включены насосы с вращательным и возвратно-поступательным движением.

Из роторно-вращательных насосов наибольшее распространение получили шестеренные насосы, которые применяются практически во всех отраслях машиностроения. Из роторно-поступательных достаточно широко используются пластинчатые и роторно-поршневые насосы которые в свою очередь делятся на аксиально-поршневые и радиально поршневые.

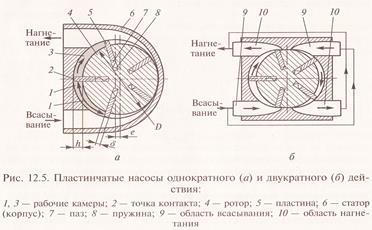

Пластинчатый роторный насос

Пластинчатый насос — это роторно-поступательный насос с рабочими органами (вытеснителями) в виде плоских пластин. Пластинчатые насосы могут быть однократного, двукратного или многократного действия.

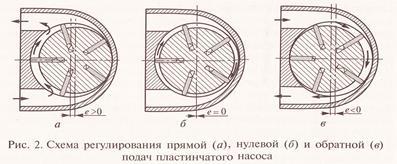

На рис. 1, а приведена конструктивная схема пластинчатого насоса однократного действия.

В пазах вращающегося ротора 4, ось которого смещена относительно оси неподвижного статора 6 на величину эксцентриситета (е), установлены несколько пластин 5 с пружинами 8. Вращаясь вместе с ротором, эти пластины одновременно совершают возвратно-поступательное движение в пазах 7 ротора. Рабочими камерами являются объемы 1 и 3, ограниченные соседними пластинами, а также поверхностями ротора 4 и статора 6. При вращении ротора рабочая камера 1, соединенная с полостью всасывания, увеличивается в объеме и происходит ее заполнение. Затем она переносится в зону нагнетания. При дальнейшем перемещении ее объем уменьшается и происходит вытеснение жидкости (из рабочей камеры 3).

Для расчета рабочего объема пластинчатого насоса (Wo) может быть использована формула

Wo = к z WK

взятая вот от сюда; при этом объем рабочей камеры (Wk) следует определять в ее крайнем левом положении, т. е. когда она изолирована от полостей всасывания и нагнетания. В этом случае

Wk = L*h*b

где h — высота рабочей камеры (h = 2e); L — средняя длина части окружности, ограниченной двумя пластинами; b — ширина пластины.

Длина (L) может быть приближенно определена по диаметру ротора D с учетом толщины пластины (δ) и числа пластин (z) т. е.

(L = (3.14*D- δ*z)).

Тогда с учетом вышеописанных формул получим приближенную зависимость для вычисления рабочего объема пластинчатого насоса:

Wo = 2e *(3.14*D- δ*z)*b*k

Из анализа последней формулы следует, что для увеличения рабочего объема пластинчатого насоса (Wo) при сохранении его габаритов, т. е. размеров D и b, необходимо увеличивать эксцентриситет (е).

Кроме того, рабочий объем пластинчатого насоса может быть увеличен за счет кратности его работы (k), что достаточно широко применяется на практике. На рис. 1, б приведена конструктивная схема пластинчатого насоса двукратного действия. Внутренняя поверхность такого насоса имеет специальный профиль, что позволяет каждой пластине за один оборот вала дважды производить подачу жидкости. У пластинчатого насоса двукратного действия имеются две области всасывания 9, которые объединены одним трубопроводом, и две области нагнетания 10, также объединенные общим трубопроводом. На практике применяются насосы и с большей кратностью, но их конструкции сложнее, поэтому использование таких насосов ограничено.

Для пластинчатых насосов важным является обеспечение герметичности в месте контакта пластины и корпуса (точка 2 на подач пластинчатого насоса рис. 1, а). В насосах с высокими скоростями это может быть получено за счет центробежных сил. В конструкции, показанной на рис. 1, а, герметичность обеспечивают пружины 8. В некоторых насосах это достигается за счет давления, создаваемого в пазах 7.

Насосы могут быть регулируемыми, т.е. иметь переменный рабочий объем. Конструкция пластинчатого насоса однократного действия позволяет изменять его рабочий объем в процессе работы. Для этого достаточно сделать вал ротора подвижным относительно корпуса. Тогда при смещении ротора 4 влево можно не только уменьшить величину (e), а следовательно, подачу насоса, но и изменить направление потока жидкости (при е < 0), не меняя направления вращения вала. Для иллюстрации этого на рис. 2 показаны три характерных положения ротора регулируемого пластинчатого насоса.

Следует отметить, что пластинчатые насосы двукратного и многократного действия не могут быть регулируемыми.

Пластинчатые насосы компактны, просты в производстве и надежны в эксплуатации. Поэтому они нашли применение в технике, в первую очередь в станкостроении. Максимальные давления, создаваемые ими, составляют 7... 14 МПа. Частоты вращения пластинчатых насосов обычно находятся в диапазоне 1000... 1500 об/мин. Полные КПД для большинства составляют 0,60...0,85, а объемные КПД — 0,70...0,92.

Насос шестеренный НШ, схема, чертёж, принцип работы, устройство.

Шестеренные насосы и гидромоторы благодаря простой конструкции и надежности в работе широко распространены в гидроприводах дорожных машин. Принцип действия шестеренного насоса (рис. 1) заключается в следующем.

Две шестерни равной ширины ведущая 1 и ведомая 2 находятся в зацеплении и расположены в корпусе 3 с минимальным радиальным зазором. К торцовым поверхностям шестерен прилегают боковые стенки насоса. При вращении шестерен жидкость, заполняющая впадины между зубьями, переносится шестернями по внутренней поверхности корпуса (показано стрелками) из полости всасывания А в полость нагнетания Б.

Объемный КПД в основном зависит от утечек рабочей жидкости через зазоры, образованные головками зубьев и корпусом насоса, а также между торцовыми поверхностями шестерен и боковыми стенками корпуса. Кроме того, дополнительно возникают утечки по линии контакта зубьев. Чтобы уменьшить радиальные утечки, зазор между шестернями и корпусом насоса делают минимальным, а для снижения торцовых утечек боковые стенки автоматически прижимаются к торцовым поверхностям шестерен жидкостью под рабочим давлением. Максимальное значение КПД шестеренных насосов — 0,8...0,95.

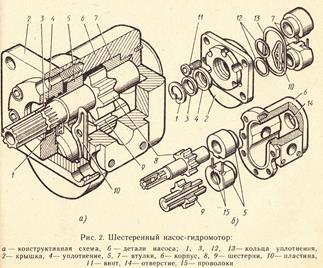

В шестеренном насосе-гидромоторе (рис. 2) ведущая 8 и ведомая 9 шестерни изготовлены заодно с валами и заключены в алюминиевый корпус 6. Корпус закрыт крышкой 2, привернутой к нему винтами 11. Опорными подшипниками скольжения для валов служат «плавающие» бронзовые втулки 5 и 7. Одновременно они выполняют роль упорных подшипников для торцов шестерен 8 и 9. Между крышкой и корпусом проложено уплотнительное кольцо 13 из маслостойкой резины.

Для предупреждения вытекания рабочей жидкости и защиты втулки 5 от попадания пыли и грязи установлено уплотнение 4, фиксируемое стопорным 1 и опорным 3 кольцами. Кроме того, в крышке выполнены расточки, в которые вводят дополнительные уплотнительные кольца 12. Передние бронзовые втулки 5 могут перемещаться вдоль валов-шестерен. Втулки автоматически прижимаются к шестерням независимо oт их износа путем подачи рабочей жидкости под давлением в торец втулки. Этим достигается высокий КПД насоса-гидромотора и увеличивается срок его службы.

Чтобы избежать перекоса втулок из-за неравномерной нагрузки в зоне камер всасывания и нагнетания, со стороны всасывающей камеры установлена фигурная разгрузочная пластина 10, обтянутая по контуру резиновым кольцом. Пластину располагают между крышкой 2 и втулками 5. Между сопряженными поверхностями втулок 5 и 7 для упрощении сборки предусмотрен зазор 0,1...0,15 мм. После сборки этот зазор принудительно выбирают, поворачивают втулки и фиксируя их проволоками 15, вставленными в отверстия втулок. Рабочая жидкость, просочившаяся вдоль валов, поступает через отверстие в крышке 2 и отверстие в ведомой шестерне в полости, соединенные, с камерой всасывания. К боковым поверхностям корпуса насоса-гидромотора крепят винтами всасывающий и нагнетательный патрубки.

Отверстие большого диаметра под всасывающим патрубком отмечено на корпусе надписью «Вход». Насосы могут быть использованы как для левого, так и для правого вращения. Чтобы изменить направление вращения, меняют местами ведущую и ведомую шестерни, переставляют втулки так, чтобы их положение и направление разворота стыка и проволок было таким же, как у задних втулок, а затем поворачивают крышку 2 на 180°. Нельзя менять направление входа и выхода в насос, так как это может привести к выдавливанию рабочей жидкостью сальника ведущей шестерни. В корпусе насоса-гидромотора сделано коническое резьбовое отверстие 14 для отвода просочившейся рабочей жидкости при использовании гидромашины в режиме гидромотора. В это отверстие ввертывают штуцер, к которому прикрепляют дренажный трубопровод, соединяющий внутреннюю полость корпуса с баком гидравлической системы.

|